В зависимости от конструкции и масштабов выпуска технологические процессы изготовления валов могут быть различными. Однако, несмотря на их разнообразие, можно дать типовую последовательность обработки валов:

1.Изготовление большинства валов начинается с обработки их торцов, центровых гнезд и проточки одной крайней ступени вала на длину 15-20мм (фрезерно-центровальная операция). Эти поверхности используются в качестве чистовых технологических баз на следующей операции механической обработки.

2.Две или три токарных операции обработки наружного контура вала.

3.Получистовая обработка поверхностей, используемых в качестве технологических баз при зубообработке.

4.Черновая обработка резьб, шлицев, зубьев, шпоночных пазов.

5.Окончательная обработка крепежных отверстий, отверстий под смазку, пазов, лысок и т.д.

7.Правка вала на прессе (чугунные валы не правятся).

8.Чистовая обработка технологических баз (центровочное отверстие, крайняя шейка вала, торцы вала).

9.Чистовая обработка шеек вала, резьб, шлицев, зубьев.

10.Отделочная обработка основных конструкторских баз, вспомогательных конструкторских баз, исполнительных поверхностей.

Рассмотрим содержание некоторых технологических операций:

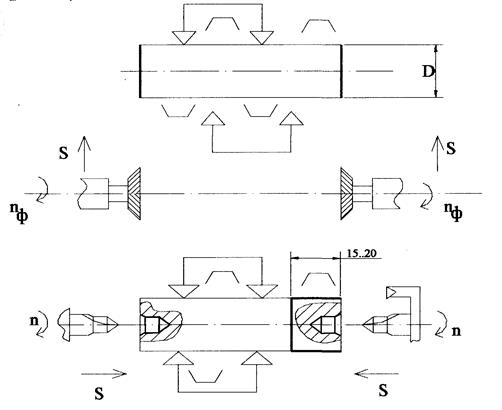

Оборудование — фрезерно-центровальные полуавтоматы моделей МР-71М; МР-179Ф4 и др. Эти станки могут работать по следующим схемам:

а) Если диаметр крайней ступени более 50 мм — последовательное фрезерование (рис.7.2).

Рис.7.2. Последовательное фрезерование

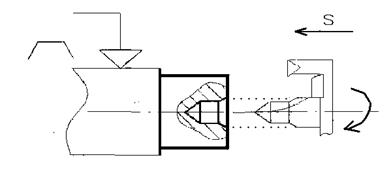

б) Если диаметр крайней ступени вала менее 50 мм, то обрабатывают одновременно торцы, отверстия и протачивают крайнюю ступень. При этом используют специальную режущую головку (рис.7.3).

Рис.7.3. Одновременная обработка

В серийном производстве применяют фрезерно-центровальный полуавтомат с ЧПУ МР-179Ф4. Он позволяет обрабатывать каждый торец заготовки с поворотом на 180°. Оснащен магазином на 36 инструментов и может фрезеровать торцы, сверлить на них различные отверстия, нарезать в них резьбу и протачивать крайние ступени валов.

Для закрепления заготовок на данной операции применяется приспособление с установочными элементами в виде призм, которые должны перемещаться к центру заготовки с одинаковой скоростью. Такие призмы называются самоцентрирующими.

Видео:Изготовление валаСкачать

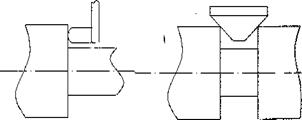

По торцу вал может базироваться различными способами (рис.7.4):

Рис.7.4. Базирование по торцу

Режущий инструмент — как стандартный (фрезы для обработки торцов, центровочные сверла и т.д.), так и специальный (режущие головки, которые позволяют одновременно обрабатывать торец заготовки, центровочное отверстие и протачивать крайнюю ступень вала).

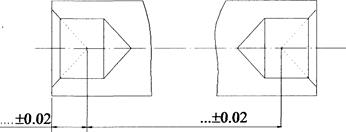

После фрезерно-центровальной операции заготовки подвергаются 100%-му контролю (рис.7.5).

Рис.7.5. Контролируемые размеры

Назначение токарных операций — снять основную массу припуска, оставленного под механическую обработку. При этом поверхности с квалитетом больше 10 и Ra больше 6,3 мкм обрабатываются окончательно, а более точные и чистые — с припуском под последующее шлифование. Оборудование:

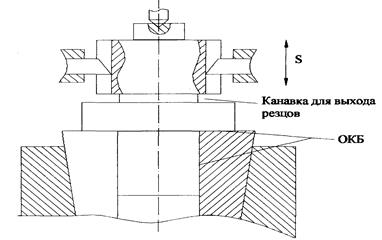

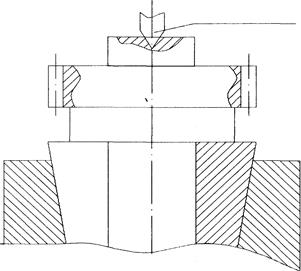

1. Токарно-копировальные многорезцовые станки. Они предназначены для многопроходной обработки деталей типа ступенчатый вал. На этих станках можно протачивать цилиндрические участки вала с использованием продольного и копировального суппортов, подрезать торцы, протачивать канавки и т.д.

2. Токарно-винторезные станки с ЧПУ. Кроме обработки наружного контура на них можно нарезать резьбу, точить конусы, обрабатывать криволинейные поверхности. Эти станки оснащены сменными инструментальными головками или магазинами, вмещающими до 24 инструментов.

3. Специальные токарные станки. Встраиваются в поточные и автоматические линии и применяются чаще всего для обработки коленчатых и кулачковых валов.

4. Токарные многошпиндельные полуавтоматы горизонтального исполнения. Применяются для обработки валов (длиной менее 150 мм) в крупносерийном и массовом производстве. Эти станки позволяют обрабатывать с одной установки большое количество поверхностей. На них размещается до 20-ти режущих инструментов.

Технологическая оснастка — 2-х или 3-х кулачковые патроны и вращающийся центр. Или поводковый патрон и вращающийся центр. При обработке нежестких валов применяют люнет. Последовательность токарной обработки:

-черновые технологические переходы (снимается основная масса припуска и при этом не ставится задача достижения малой шероховатости);

-чистовые технологические переходы.

Чистовые переходы токарных операций могут быть заменены на круглое шлифование.

3. Зубообрабатывающие операции.

Для обработки зубьев на деталях типа вал-шестерня применяют следующие методы: зубофрезерование, зубодолбление, зубошевингование и зубошлифование.

Фрезерование зубьев модулем до 8 мм производится на станках моделей 5306; 5307; 5А312 и других червячной фрезой. При обработке на этих станках можно достичь девятой степени точности и шероховатости боковых поверхностей зубьев до Rz 20 мкм.

Важным моментом при фрезеровании зубьев является базирование заготовки, т.к. боковые поверхности зубьев являются исполнительными поверхностями, влияющими на эксплутационные свойства вала.

Вал устанавливается на основные конструкторские базы, которые должны быть обработаны с точностью 6-7 квалитет и Ra 1,25-2,5 мкм. При этом биение базовых поверхностей относительно центров — не более 0,02 мм. Такая схема установки заготовки включает точный самоцентрирующий патрон (цанговый, мембранный и т.п.) и жесткий центр (рис.7.6).

Видео:Технологический процесс на Втулку в СПРУТ-ТП (маршрутная карта, нормирование труда)Скачать

Читайте также: Восстановление распределительных валов автомобиля

|

Рис.7.6. Базирование заготовки

Схема установки на зубодолбежном станке аналогична. Шевингование дисковым шевером — метод чистовой обработки незакаленных зубьев после зубофрезерования или зубодолбления. Шевингование позволяет повысить степень точности до 6 — 7 и понизить шероховатость Ra до 0,8-2,5 мкм, исправить погрешность шага и профиля зуба, значительно снизить уровень шума при работе передачи. Станки: 5701; 5Б702; 5Б702Ф2 и т.п.

Базирование – в жестких центрах по центровым гнездам.

Зубозачистная операция предназначена для снятия заусенцев образующихся при выходе фрезы. Инструмент — шлифовальные круги, станок -5Б525.

Зубозакругление — обеспечивает закругление зуба со стороны входа в зацепление (для зубьев, периодически включающихся в зацепление). Станок — 5Д580, инструмент — концевая фреза.

Зубошлифование применяется для обработки закаленных заготовок и обеспечивает самую высокую точность обработки (3-6 степень точности и Ra до 0,2 мкм). Станки: зубошлифовальные 5В53; 5А841 и т.д.

Базирование — по центровым гнездам, которые после термообработки шлифуются на специальных станках.

4. Обработка шлицев (прямобочных и эвольвентных).

Для получения шлицев применяются следующие методы:

а) шлицестрогание. Станки моделей 5104; 5104МА и др. Инструмент — специальные резцовые головки.

Заготовка базируется по основным конструкторским базам и центровочному гнезду. Базы должны быть обработаны в пределах 6-7 квалитетов точности и иметь шероховатость порядка Ra 2,5 мкм (рис.7.7).

Для базирования используется точный самоцентрирующий патрон, например, цанговый. Профиль режущей части строгальных резцов соответствует профилю впадины.

б) шлицепротягивание. При этом обрабатывается две противоположные впадины при помощи сборных протяжек. Профиль резца соответствует профилю впадины. Станки: МА51; 7520. Базирование аналогично базированию при шлицестрогании. Применяется в крупносерийном и массовом производствах (рис. 7.8).

в) шлицефрезерование. Станки: 5350; 5350 и др. Инструмент — червячные шлицевые фрезы. Базирование аналогично предыдущим методам (рис.7.9).

В процессе обработки фреза и заготовка совершают строго согласованное движение. Кроме того, фрезе сообщается движение подачи.

г) метод накатывания. При холодном накатывании шлицы обрабатываются путем пластического деформирования материала заготовки. Уплотнение поверхностного слоя в месте накатки повышает прочность шлицев до 20%. Холодное накатывание проводят в эвольвентных шлицах с модулем до 2,5 мм и при в

в) отверстия для подвода смазки к рабочим поверхностям. Они расположены перпендикулярно осевому отверстию и выходят на поверхности трущихся шеек (распредвалы, коленвалы и т.д.).

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

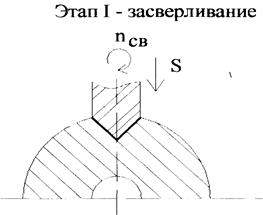

Отверстия для подвода смазки обычно сверлятся в два этапа (рис.7.11).

Рис.7.11. Сверление отверстий

Для обработки глубоких отверстий используются станки УС80; РТ65; РТ601. Для остальных — вертикально-сверлильные 2Н106; 2М112 и т.д.

7. Контроль полученных деталей.

При контроле линейных размеров обычно используют стандартные измерительные инструменты (штангенциркули, микрометры, калибры и т.п.).

Для контроля пазов, фасонных поверхностей используют специальные шаблоны.

Дата добавления: 2015-12-22 ; просмотров: 10890 ;

Типовые технологические процессы обработки валов

Несмотря на большое разнообразие размеров и конструктивных форм, валы подвергаются одинаковым процессам обработки. Типичными установочными базами для них являются центровые отверстия. На некоторых операциях обработки при воздействии изгибающих сил резания, например, при фрезеровании плоскостей, сверлении радиальных отверстий в качестве установочных баз используют обработанные шейки.

В зависимости от конструкций или программы выпуска изделий технологический процесс изготовления валов может отличаться только последовательностью обработки или введением дополнительных операций.

Типовую схему процесса изготовления валов можно представить в такой последовательности:

— подготовка технологических баз – подрезание торцов и центрование. Эту операцию при серийном и массовом производствах выполняют на центровальных и фрезерно-центровальных станках двустороннего или барабанного типа;

— черновая токарная обработка обоих концов вала, подрезание торцов и уступов;

— чистовая токарная обработка в той же последовательности, что и черновая. Наружные поверхности валов обтачивают на токарно-копировальных и на многорезцовых одно- и многошпиндельных автоматах;

— черновое шлифование шеек вала, служащих дополнительными базами при фрезеровании, сверлении, растачивании отверстий на одном из концов вала;

— правка стержня при обработке нежестких валов;

— черновая и чистовая обработка фасонных поверхностей – нарезание шлицев, зубчатых венцов, фрезерование кулачков и др.;

Читайте также: Какие отклонения при определенном расположении валов компенсируют глухие муфты

— выполнение второстепенных операций – сверления, развертывания, нарезания резьбы, фрезерования лысок, шпоночных канавок;

— термическая обработка всей детали или отдельных поверхностей;

Видео:Что такое технологический процесс? Введение.Скачать

— черновое и чистовое шлифование наружных поверхностей, торцов, отверстий;

— доводка особо точных поверхностей.

Оборудование для выполнения типового процесса может быть разным, но порядок и характер операций при обработке валов должны оставаться неизменными.

При разработке технологических процессов изготовления валов необходимо руководствоваться типовыми технологическими процессами обработки различных поверхностей (табл. 1).

Рассмотрим типовой технологический процесс изготовления вала – представителя группы ступенчатых валов, составленный по типовым процессам обработки отдельных поверхностей валов.

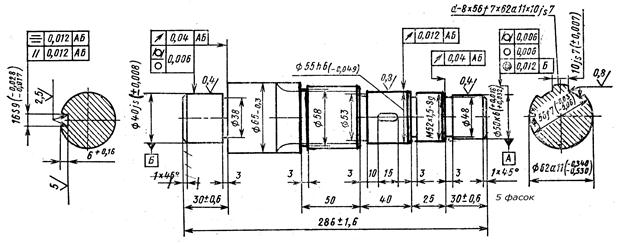

Типовой маршрутный технологический процесс изготовления вала. Дано: вал – представитель группы валов (рис. 2); материал – сталь 45; тип производства – среднесерийное; заготовка – штамповка.

005 операция. Фрезерно-центровальная, код 4269. Фрезеровать торцы и сверлить центровые отверстия окончательно. Станок: фрезерно-центровальный, код 381825, мод. МР76М. Приспособление: тиски с самоцентрирующими губками призматической формы, привод пневматический, код 396131. Базирование: по наружным поверхностям и одному торцу заготовки. Режущие инструменты: торцовые фрезы диаметром 100 мм, число зубьев 12, материал режущей части Т14К8, код 381855; центровочные сверла диаметром 5 мм, материал Р6М5, код 391242. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 400 мм, цена деления нониуса 0,1 мм, код 393310 (для наладки), шаблон для контроля длины 286±0,6, код 393610 (для работы).

010 операция. Токарно-копировальная, код 4117. Точить начерно поверхности диаметрами 50k6; 55h6; 52; 62; 65 мм. Станок: токарный гидрокопировальный полуавтомат, код 381115, мод. 1Н713. Приспособление: центры, код 392840; патрон поводковый с пневмоприводом, код 396115. Режущий инструмент: проходной резец, правый, сечением 25х20 мм; материал режущей части Т14К8, j = 45 °, a = 8 °, g = 12 °, код 392101. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 125 мм, цена деления нониуса 0,1 мм для наладки, код 393310; калибры скобы 51,5h14, 53,5h14; 56,5h14; 63,5h14; для работы код 393120.

015 операция. Токарно-копировальная, код 4117. Обточить поверхности диаметрами 40jS6 и 65 мм начерно (остальные данные приведены в операции 010).

Типовые технологические процессы (операции) обработки различных поверхностей валов в условиях серийного производства

| Поверхности | Точность | Шероховатость | Характер и последовательность выполнения операций (переходов) |

| Незакаливаемые цилиндрические и конические | 11-й квалитет и грубее | 25 и грубее | Черновое точение на станках класса Н |

| 9-й квалитет и грубее | 3,2 и грубее | Черновое и чистовое точение на станках класса Н | |

| 6…8-й квалитеты | 0,4…1,6 | 1. Черновое, чистовое (получистовое) точение и круглое шлифование на станках класса Н 2. Предварительное и чистовое точение на станках класса П | |

| Закаливаемые цилиндрические и конические | 6…8-й квалитеты | 0,4…1,6 | 1. Черновое и (получистовое) точение, закалка, круглое шлифование на станках класса Н 2. Черновое, чистовое (получистовое) точение, закалка, чистовое точение на станках класса П с использованием сверхтвердых режущих материалов на основе нитрида бора (композит 01), карбонада (например, марки АСПК) и др. |

| Незакаливаемые шлицевые поверхности | 6-й квалитет точности наружного диаметра | 0,4…1,6 | 1. Черновое, чистовое точение, круглое шлифование, шлицефрезерование 2. Черновое, чистовое точение, шлицефрезерование, и круглое шлифование |

| Закаливаемые шлицевые поверхности | Квалитет точности внутреннего диаметра 6…7-й | 0,4…1,6 | 1. Черновое, чистовое точение, шлицефрезерование, закалка, шлицешлифование 2. Получистовое точение, шлицефрезерование, закалка, шлицешлифование |

| Цилиндрическая со шпоночной канавкой | Ширины канавки 8…9-й квалитет, точность диаметра 6…8-й квалитет | 1,6 0,4…0,8 | 1. Черновое, чистовое точение, шпоночное фрезерование, круглое шлифование 2. Получистовое точение, фрезерование шпонки, круглое шлифование |

| Резьбовая(крепежная резьба) с нормальным и мелким шагами | 8h…8g | 1,6 | 1. Черновое, чистовое точение, нарезание резьбы плашками или резьбофрезерованием 2. Получистовое точение, нарезание резьбы плашками или резцами 3. Получистовое точение, накатывание резьбы |

| Резьбовая с нормальным и мелким шагами | 4h…6g | 0,8 | 1. Черновое, чистовое точение, нарезание резьбы резцами 2. Черновое, чистовое точение, резьбонакатывание, резьбошлифование |

020 операция. Токарная с программным управлением. Обточить поверхности диаметрами 50k6, 55h6, 40jS6 с припуском на шлифование диаметром 65, 60a11, 52, проточки диаметром 38, 48, 53, 58 мм и фаски окончательно. Станок: токарный с программным управлением, код 381021, мод.16К20Т. Приспособление: поводковый плавающий центр, диаметр поводковой части 36 мм, код 392840. Базирование: по центровым отверстиям и левому торцу (диаметром 40 мм). Режущие инструменты: проходные резцы, правый и левый, сечениями 20х25 мм, материал режущей части Т14К8, j = 90 °, код 392101; прорезной резец, ширина режущей части 3 мм, материал режущей части Т14К8, код 392112; фасочные резцы левый и правый, j = 45°код 392114. Измерительный инструмент: штангенциркуль ШЦ1 для наладки; калибры скобы для работы 40, 3h9; 55,4h9; 50,4h9; 60a11; 65-0,3.

Читайте также: Приводные валы мазды капелла

025 операция. Шпоночно-фрезерная, код 4272. Фрезеровать шпоночный паз 16S9 окончательно. Станок: шпоночно-фрезерный полуавтомат, код 381610. Мод. 692А. Приспособление: тиски с призматическим основанием, привод пневматический, код 396131. Базирование: по поверхности диаметром 55h6 и торцу диаметром 62. Режущий инструмент: шпоночная фреза диаметром 16 мм, материал режущей части Т14К8 (Р6М5), код 391826 (391856). Измерительный инструмент: штангенциркуль ШЦ1, код 393310: калибр-пробка 16S9, код 393110.

030 операция. Шлицефрезерная, код 4260. Фрезеровать шлицы с припуском на шлифование. Станок: шлицефрезерный, код 381630, мод. 5350Б. Приспособление: поводковое устройство, код 396115: центры, код 392840. Базирование: по центровым отверстиям. Режущий инструмент: червячная шлицевая фреза, материал Р6К5. d – 8х56х7х62а11х10jS7, код 391810. Измерительный инструмент: комплексный калибр-втулка, код 393180.

035 операция. Шлицешлифовальная, код 4142. Шлифовать шлицы окончательно. Станок: шлицешлифовальный, код 381315, мод. 3Б450. Приспособления: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный профильный круг ПП250х16х76 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: комплексный калибр-втулка, код 393180; микрометр гладкий, диапазоны измерения: 50…75 и 0…25 мм, цена деления 0,01 мм, код 393410 для измерения внутреннего диаметра и толщины зубьев (шлицев).

040 операция. Круглошлифовальная, код 4131. Шлифовать поверхности диаметрами 50К6, 55h6, 40jS6 окончательно. Станок: круглошлифовальный, код 381311, мод. 3М150А. Приспособления: центры, код 393840: поводковое устройство, код 396155. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный круг ПП350х50х127 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: рычажные скобы с диапазоном измерения 25…50 и 50…75 мм, ценой деления 0,002 мм для наладки, код 394240; калибры скобы 40jS6, 50К6, 55h6, код 393120.

045 операция. Резьбофрезерная, код 4271. Фрезеровать резьбу М52х1,5 – 8g окончательно. Станок: резьбофрезерный, код 391632, мод. 5Б63Г. Приспособление: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент – резьбовая гребенчатая фреза, материал Р6М5, код 391810. Измерительный инструмент: резьбовые калибры-кольца М52х1,5 – 8g, код 393140.

При составлении рабочих маршрутных технологических процессов на конкретные валы данной группы валов часть операций может быть опущена (например, при отсутствии на вале резьбы, шлицев, шпоночной канавки или др.). Кроме того, следует учесть, что в некоторых операциях приведенного выше технологического процесса перечислены не все режущие и измерительные инструменты, необходимые для обработки и измерения элементов валов, входящих в данную группу.

В табл. 2 приведены схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ. Анализ таблицы показывает, что ступенчатые шлицевые валы и валы с зубчатыми венцами обрабатываются по единой технологической схеме. Основное отличие при изготовлении – у шлицевого вала фрезеруют или накатывают шлицы, у вала шестерни – нарезают зубчатый венец.

Для обеспечения заданных точности и шероховатости отдельных поверхностей детали вводят ряд доводочных операций: микрофиниширование или полирование, например, при обработке первичного вала коробки передач ЗИЛ и вторичного вала автомобиля ВАЗ.

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ

| Операция механической обработки | Первичный вал | Вторичный вал | Промежуточный вал |

| ЗИЛ (20ХГМ) | ВАЗ (20ХГНМ) | КамАЗ (15ХГНТ2А) | |

| Центровальная | + | + | + |

| Черновая токарная | + | + | + |

| Чистовая токарная | + | + | + |

| Правка | — | + | — |

| Черновое шлифование шеек под подшипник | + | + | — |

| Токарная | + | — | — |

| Нарезание шлицев | + | + | — |

| Накатывание рифлений | — | + | — |

| Фрезерование зубьев | + | — | + |

| Долбление зубьев | — | — | + |

| Закругление зубьев | + | — | + |

| Шевингование зубьев | + | — | + |

| Сверление отверстий | + | + | + |

| Фрезерование шпоночных пазов | — | + | + |

| Нарезание резьбы | — | + | + |

| Термообработка | + | + | + |

| Зачистка центров | — | + | + |

| Правка | — | + | + |

| Окончательное шлифование шеек | + | + | + |

| Шлифование отверстия под подшипник | + | — | — |

| Хонингование отверстия под подшипник | + | — | — |

| Микрофиниширование шеек вала | + | П | — |

| Хонингование зубьев венцов | + | _ | + |

| Обкатка с эталонной шестерней | + | — | + |

| Промывка | + | + | + |

| Окончательный контроль | + | + | + |

Примечание. Знаком «+» обозначено выполнение операции, знаком «-» — недопустимость ее применения. Знаком «П» обозначена операция полирования.

🎬 Видео

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Технологический процесс изготовления детали ➤Из чего он состоит ➤ Простыми и понятными словамиСкачать

Сборка технологического процессаСкачать

Технологический процесс изготовления детали вал эксцентриковыйСкачать

Чистота поверхности детали. Один из влияющих факторовСкачать

Как сделать вал (токарная операция)Скачать

Изготовление валаСкачать

Технологический процесс Втулки на токарном станке с ЧПУ в программе СПРУТ-ТПСкачать

Вал - полумуфта ➤ Тонкости изготовления детали по чертежуСкачать

Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

12. Технология изготовления рычагов, вилок и втулокСкачать