От правильного выбора «рукава» зависит дальнейшая благополучная эксплуатация компрессора в целом. «Рукавом», как правило, называют обычный шланг для компрессора. Несмотря на кажущуюся простоту, это изделие скрывает несколько особенностей. С выбором шланга для компрессора сталкивается каждый владелец этого агрегата.

Видео:Правильный ли компрессор вы используете?Скачать

Назначение компрессорного шланга

Рукав для компрессора необходим для подачи воздуха от компрессора к подключенному пневмоинструменту:

- гайковерт;

- краскопульт-распылитель;

- аэрограф;

- пистолет;

- шлифмашина;

- дрель;

- заклепочник и др.

Как правило, компрессорное оборудование не комплектуется резиновым шлангом, и его нужно докупать отдельно.

Видео:Быстросъемы и фитинги для пневмошланговСкачать

Типы рукавов

Разумеется, как и любой другой предмет, шланг на компрессор классифицируют по областям применения и техническим параметрам. Наиболее распространенное деление – на прямое и витое изделие.

Прямой для организации пневматической магистрали

Как правило, именно такой шланг обладает наибольшим диаметром и пропускной способностью. Обычно его применяют там, где необходимо большое выпускное давление. Прямой магистральный шланг хорошо армирован (укреплен) и обладает наибольшей устойчивостью к температурным изменениям. Чаще всего такой формат рукавов применяется в промышленности и производстве.

Витой (спиральный)

Наибольшее распространение такой тип рукавов получил во всевозможных автосервисах, где чаще всего применяются пневмоинструменты (подкачка колес, дрели и т.д.). Особенность витого шланга в том, что он изготавливается по технологии, которая не дает ему распрямиться. Даже находясь в свободном положении, он будет стремиться в скрученное спиральное положение. Этот факт делает его компактным и удобным при хранении. К тому же, рабочему нет необходимости заботиться об укладке оборудования: сразу после завершения эксплуатации такой шланг просто скручивается в спираль.

Важно! Диаметр и пропускная способность витого рукава могут варьироваться в зависимости от области его применения, но чаще всего они гораздо меньше, чем у магистрального.

Видео:Быстросъемы для пневмоинструмента!Скачать

Характеристики выбора

Любое техническое изделие подразумевает определенные параметры, по которым осуществляется его выбор. В случае со шлангом для компрессора параметры определяются длиной, диаметром, материалом изготовления, типом соединения и давлением, которое способно выдержать изделие.

Длина

Один из важных параметров при выборе изделия. Если длина воздушного шланга подобрана неправильно, то потеря давления будет пропорциональна. В некоторых случаях давление может проседать не столь существенно, чтобы обращать на себя внимание, в других просадка будет видна невооруженным взглядом. В любом случае, к параметрам выбора длины шланга следует отнестись со всей серьезностью.

Этот параметр напрямую зависит от мощности самого компрессора: чем выше мощность, тем длиннее может быть рукав. Лучше всего подбирать длину в зависимости от модели конкретного компрессора — так больше вероятность оптимального соотношениях всех характеристик. В дальнейшем, при замене шланга лучше всего просто докупать отрезок такой же длины.

Следует отметить, что о длине шланга следует позаботиться заранее. Если рабочая длина (та длина, на которой компрессор способен выдавать рабочее давление) окажется, недостаточной, придется решать множество задач по оптимизации рабочего процесса. Традиционные размеры шлангов 6, 8, 12, а также 15 метров.

Важно! При эксплуатации следует помнить, что крайне не рекомендуется натягивать шланг.

Диаметр

Шланг важно правильно выбрать и по диаметру. От этого параметра будет зависеть пропускная мощность изделия. Соответственно, чем больше диаметр, тем большее количество воздуха компрессор способен прокачать за одну единицу времени. Диаметр крайне важен при эксплуатации пневматического специализированного инструмента, т.к. там происходит довольно интенсивное прокачивание воздуха при коротких перерывах. Чем больше будет диаметр внутреннего кольца изделия, тем лучше он подойдет для эксплуатации в связке с компрессором для пневмооборудования и работе с повышенным давлением. Шланги с небольшим диаметром обладают более низкой прокачиваемостью, следовательно, имеют более низкий КПД. Впрочем, в некоторых случаях можно ограничиться спиралевидным рукавом малого диаметра, главное, чтобы он обеспечивал давление, необходимое для правильной подачи воздуха.

Также важно обратить внимание на следующую особенность: чем больше толщина стенки шланга, тем большее воздействие он способен выдержать.

Стандартным диаметром спиральных рукавов является 6х8 мм (внутренний/внешний), но можно найти и 8х10 мм. Последние встречаются реже и применяются для решения узкоспециализированных задач. В большинстве случаев можно ограничиться использованием размеров стандартного образца.

Материал

Рукава производятся из нескольких базовых материалов. От материала изготовления будет зависеть не только цена изделия, но и его эксплуатационные характеристики.

- Пластик. Пластиковые рукава считаются наиболее легкими из представленных материалов. Они прекрасно справляются с пониженной температурой и грубым физическим воздействием. Одна из главных рекомендаций от производителей таких шлангов — это эксплуатация только в отапливаемом помещении. Замечательный вариант для применения в здании или складском помещении.

- Резина. Сама по себе резина сохраняет свои эксплуатационные свойства гораздо дольше, чем любой пластик. Основным минусом резиновых рукавов является вес, они гораздо тяжелее своих пластиковых собратьев. Хотя такие шланги являются более гибкими. Впрочем, при длительной эксплуатации тяжесть рукава может вызвать повышенную усталость.

- Полиуретан. Полиуретановый шланг является оптимальным соотношением всех основных эксплуатационных свойств. Он достаточно легок, прочен, замечательно переносит холодную температуру и агрессивную эксплуатацию. Если планируется использование спирального шланга для воздуха, то в большинстве случаев лучше будет отдать предпочтение именно полиуретану.

- Армированный рукав. Это гибрид из резины и полиуретана. Чаще всего укрепляется такое изделие дополнительным покрытием из синтетических нитей, которое делает шланг более устойчивым к падениям и пережатиям. Даже если наехать на такой шланг накачанным колесом, это вряд ли как-то навредит ему. К сожалению, покрытие значительно добавляет веса и без того нелегкому материалу. Армированные рукава считаются самыми тяжелыми. Их применение оправдано там, где требуется крепкий, износоустойчивый материал. Чаще всего они применяются при прокладке магистральной пневмолинии. Также используются для компрессоров и приборов повышенного давления.

Тип соединения

Тип соединения напрямую связан с внутренним диаметром рукава. Самыми ходовыми размерами считаются 6 мм и 9 мм. Такие изделия достаточно вставить в компрессор и основательно протянуть специальными хомутами. Для спиралевидных шлангов, предназначенных для пневмоинструмента, имеются вкручиваемые соединения на винтах диаметра ¼ и 3/8 дюймов соответственно. Чтобы соединить конец шланга с устройством, необходимо использовать соответствующую рапид-муфту еврообразца. Такая муфта, будучи вставлена один раз, в значительной степени облегчает все последующие подключения к компрессору. Это очень удобно, когда станок или компрессор один, и к нему поочередно подключается сразу несколько инструментов.

Читайте также: Разборка компрессора кондиционера авео т250

Также для унификации и объединения шлангов различных диаметров в одну воздушную магистраль применяются фитинги. Это специальный инструмент для разветвления, который используется при прокладке магистрали и ее поворотах.

Для быстрого переключения между инструментами используются соединения экспресс замены, т.н. «быстросъемы»:

- соединение с воздушным затвором.

Оба вида позволяют быстро подключать шланги различного диаметра, используя соответствующие переходники.

Рабочее давление

Последний параметр является одновременно самым важным. Если давление в шланге не будет соответствовать требованиям, материал изделия довольно быстро разрушится. В наиболее изношенных частях рукава может произойти разрыв, что при работе с давлением приводит нежелательным «хлопкам», не говоря уже о других, еще менее приятных последствиях.

Некоторые рукава функционируют при давлении до десяти атмосфер (шланги высокого давления), но это очень много. Наиболее распространенным рабочим давлением является 6-8 бар. Регулятор кислородного автокомпрессора может быть установлен на максимум при том, что изделие подготовлено к работе с такими параметрами. Случается ситуация, что давление необходимо увеличить, но прибавлять параметр больше нельзя, рукоятка находится в крайнем положении. В таком случае все давление уходит в рукав установки или компрессора. Поэтому при выборе изделия крайне важно ориентироваться на этот параметр. Без учета нагрузки правильная эксплуатация шланга под давлением невозможна.

Все без исключения рукава обладают определенным запасом прочности. Чаще всего этот показатель колеблется в пределах от 2,5 к 1 до 4 к 1. Правда, стоит отметить, что повышенная нагрузка негативно сказывается на прочностных характеристиках любого изделия, в особенности работающего под давлением.

Проще всего рабочее давление устанавливается для автомобильного компрессора с манометром, т.к. последний позволяет учитывать параметры давления в реальном времени. Если у станка или компрессора нет манометра, то лучше всего изучить параметры давления перед покупкой, чтобы обезопасить работу.

Видео:Устройство БРС «мама» OMG и Fubag (быстросъёмные соединения)Скачать

Заключение

Выбор шланга для компрессора является задачей, требующей определенных знаний. На первый взгляд, необходимо учесть лишь несколько параметров. С другой стороны, стоит ошибиться хотя бы в одном из них, и дальнейшая эксплуатация может быть проблематичной. Задача требует тщательного изучения всех параметров приобретаемого изделия и знакомства основными характеристиками компрессора, в связке с которым планируется эксплуатировать шланг.

Видео:Фитинги, переходники, елочки и быстросъемные соединения для пневмошланговСкачать

Компрессорное оборудование

Видео:Быстросъёмные соединения для сжатого воздуха 2000 серииСкачать

Компрессор

Компрессор — устройство для производства сжатого воздуха. Это, по существу, тот же насос, только он качает не воду, а воздух. Выражаясь научным языком, компрессор служит для преобразования электроэнергии в энергию сжатого воздуха. Замена электроэнергии на пневматическую дает неоспоримое преимущество в безопасности и экономичности использования инструментов и оборудования.

Условно компрессорное оборудование делят на бытовое оборудование, полупрофессиональное и профессиональное. Как правило, в состав компрессорного оборудования входит воздухосборник (ресивер).

Ресивер служит для сглаживания пульсаций воздуха, а также он держит запас сжатого воздуха при временном отключении компрессорной установки.

Воздушные компрессоры повсеместно применяются во многих отраслях от нефтепереработки до медицины. Существует также целый ряд так называемых «бытовых» компрессоров, предназначенных для частного использования. Причем, как правило, в промышленности используются винтовые, а в быту – поршневые или мембранные компрессоры.

Промышленные компрессоры подходят для постоянной, непрерывной работы в качестве энергоносителя, а также в качестве технологической составляющей, в том случае, когда воздух входит в контакт с конечной продукцией (пищевая, медицинская промышленность).

Основными техническим характеристиками компрессоров являются:

— величина создаваемого давления сжатого воздуха (атм., bar.);

— производительность по всасыванию или по нагнетанию (м3/мин, л/мин, л/сек);

— мощность первичной силовой установки (кВт);

— габариты и масса компрессора.

Компрессоры классифицируют по очень многим признакам. Рассмотрим самые распространённые из них:

1. По системе смазки:

2. По типу соединения с первичной силовой установкой:

3. По характеру режима сжатия воздуха:

4. По числу рабочих полостей:

5. По числу ступеней сжатия:

6. По конструктивному исполнению, включающему:

— вид первичной силовой установки (электродвигатель, двигатели внутреннего сгорания)

— вид используемой системы охлаждения (масляная, воздушная);

— возможности передвижения (стационарные, передвижные);

— общую компоновку узлов, отражающую место монтажа силового оборудования (на раме, на ресивере);

— расположение ресивера (горизонтальное, вертикальное);

— степень комплектации аппаратурой (воздухо-подготовительной, контроля и безопасности).

1.Смазка компрессоров.

Для устранения износостойкости деталей, в компрессорах используют смазку маслом между поршнем и цилиндром в поршневых компрессорах, и между винтами – в винтовых компрессорах. Соответственно, какая-то часть масла смешивается со сжатым воздухом. Поэтому чтобы убрать масло используют маслоотделители и фильтры. Если содержание масла должно быть очень маленьким (0,01 мг/м3) используют безмасляные компрессоры, которые дороже, но менее надежны, чем обычные.

Безмаслянные компрессоры

В безмасляных компрессорах отсутствует картер. При их разработке были использованы специальные технические решения и особые материалы с низким коэффициентом трения и пониженной степенью износа, что гарантирует длительный срок службы компрессоров. Используются для систем, требующих чистый без примеси масла воздух. Отличительными чертами являются неприхотливость, небольшие размеры и вес, возможность перевозки в любом положении, практически не требуют технического обслуживания. Безмаслянные компрессоры обычно применяются для производства мягкой и корпусной мебели, небольших окрасочных работ, для питания стоматологических установок (особенно в исполнении с шумозащитным кожухом).

Маслянные компрессоры

В масляных компрессорах все внутренние детали смазываются посредством системы разбрызгивания. Игла, расположенная в нижней части соединительного штока, погружается в масло и разбрызгивает его по стенкам цилиндра и соединительного штока, наиболее подверженных трению. Масло образует пленку между движущимися частями, которая предотвращает прямой контакт металл-металл, снижая тепловыделение и степень износа при сохранении производительности компрессора. В отличие от безмаслянных компрессоров они имеют более длительный срок службы, но требуют технического обслуживания и выбрасывают в систему масло, что требует установки фильтров на выходе. Применяются в самых различных отраслях: автосервис, мебельные и отделочные мастерские, выполнение некрупных фасадных работ и ремонтов.

2.Типы соединения с первичной силовой установкой (привод)

Коаксиальные компрессоры (компрессоры с прямым приводом) — это схемапривода, в которой вал кривошипа и электродвигателя соединены соосно через муфту исоставляют единое целое. Это позволило отказаться от целого ряда механических компонентов и, что наиболее важно, избежать потерь мощности, которые неизбежны при опосредованном соединении. Достоинством такой схемы является простота и компактность, а недостатками являются снижение надежности и затруднение теплоотвода.

Читайте также: Холодильники no frost компрессор работает постоянно или нет

Ременные компрессоры

В данном типе электрических компрессоров применяется традиционная система ременного привода от электродвигателя со шкивом, вращающим маховик компрессорной головки. Диаметр шкива двигателя всегда меньше диаметра маховика компрессорной головки, поскольку маховик используется и для воздушного охлаждения компрессорной головки во время работы, а также позволяет компрессорной головке работать с меньшей частотой (чем двигатель), что гарантирует оптимальный уровень производительности, смазки, охлаждения и срока службы. Ременные компрессоры имеют очень большой срок службы и особенно пригодны для жестких условий эксплуатации. Применение ременной передачи позволяет при той же производительности, что и у компрессоров с прямым приводом, снизить частоту вращения электродвигателя, что увеличивает его ресурс.

3.Сжатие воздуха

Мембранные компрессоры относятся к группе бытовых и предназначены для эпизодического использования. Они могут применяться в гаражах (для питания бытового пневмооборудования), для подкачки шин, надувных матрацев и т.д. и т.п. При применении бытовых компрессоров следует учитывать, что продолжительность работ не должна превышать 10 мин в час (в противном случае они перегреваются и быстро выходят из строя). Данный тип компрессоров отличает низкая производительность и высокий уровень шума. Их задача — получение высокого давления при низкой производительности

Принцип действия мембранного компрессора заключается в том, что сжатие воздуха происходит за счет движения пластины, которая приводится в движение шатуном. При движении пластины (мембраны) вниз, создается разряжение, открывая впускной клапан. При достижении мембраной нижней точки клапан закрывается и начинается процесс сжатия. Далее — пластина поднимается, и, как только в полости сжатия достигнуто максимальное давление открывается нагнетательный клапан. После того, как сжатый воздух будет вытеснен из полости сжатия (верхняя точка мембраны), клапан закрывается.

Поршневые компрессоры являются достаточно недорогими на сегодняшний день, несмотря на то, что их позиции на рынке сильно ослабились после появления мощных винтовых компрессоров. Компрессорное оборудование для производства сжатого воздуха на основе использования возвратно-поступательного движения поршня является достаточно не сложным технологически и не дорогим.

При движении поршня (3) вверх по цилиндру компрессора (4) воздух сжимается в компрессорной головке(10).

Поршень перемещается электродвигателем через коленчатый вал (6) и шатун (5).

Под действием давления воздуха открываются и закрываются всасывающие и выпускные клапаны компрессора.

На схеме а показана фаза всасывания воздуха в компрессор. Поршень начинает опускаться вниз от верхней точки, при этом в камере компрессора создается разрежение и открывается впускной клапан (12) и атмосферный воздух (11) через впускной коллектор (9) попадает в рабочее пространство компрессора (8).

На схеме б показана фаза сжатия воздуха и его выхода из компрессора. Поршень поднимается вверх и сжимает воздух. При этом открывается выпускной клапан компрессора (1) и воздух под высоким давлением(7) выходит из компрессора через выпускной коллектор(2).

Мы рассмотрели принцип работы стандартного поршневого компрессора одинарного действия, где сжатие воздуха осуществляется в рабочей полости цилиндра только с одной стороны поршня;

Но требования потребителей, предъявляемые к данному типу оборудования настолько широки, что производителям пришлось модифицировать и дорабатывать поршневой компрессор, с целью улучшения тех или иных его качеств, в основном — производительность. Так, мы можем видеть компрессоры с одним, двумя и более цилиндрами с различным их расположением (рядно,V-образно,W-образно, оппозитно и т.д.). Но, увеличивая количество цилиндров, мы вынуждены применять более мощный электродвигатель, что не всегда оправдано и целесообразно. Одной из серьезных доработок в этой области являются компрессоры двойного действии.

На рисунке мы видим, что в данном случае компрессор имеет не одну, а две рабочие полости цилиндра, расположенные с обеих сторон поршня, где воздух сжимается попеременно.

1-картер;

3-впускной клапан первой полости;

6-впускной клапан второй полости;

7-выпускной клапан второй полости;

8-выпускной клапан первой полости.

Принцип работы не изменился, но производительность существенно возросла.

С целью повышения производительности поршневых компрессоров, была разработана технология двухступенчатого сжатия. Она заключается в том, что процесс сжатия разделили на две части, и теперь поршни, которые сжимают воздух, делают это не одновременно, а последовательно. Например, один из них сжимает воздух до 8 бар, далее второй сжимает уже подготовленный воздух до 10 бар. Благодаря этой технологии, компрессора обладают высоким КПД, низким уровнем шума, вибрации, выделением тепла и энергопотребления

Итак — поршневые компрессоры одно-, двух- и многоступенчатого сжатия.

В компрессоре двухступенчатого сжатия всасываемый воздух сжимается дважды: вначале до определенного давления в цилиндре I ступени, затем, пройдя холодильник, под давлением поступает в цилиндр ступени, где сжимается до конечного давления.

1 — корпус;

3, 4 — всасывающий и нагнетательный клапаны;

7, 9 — цилиндры I и II ступеней;

Двухступенчатые компрессоры создают, как правило, давление нагнетания до 12 кгс/см2, при этом в цилиндрах компрессора температура сжимаемого воздуха повышается до 190°С и более.

Применяемые для смазывания компрессоров смазочные масла имеют температуру вспышки 210—240°С. При достижении такой температуры масло разлагается, выделяя твердые частицы и газы. Эти газы, смешиваясь с воздухом, образуют взрывчатую смесь, которая может оказаться причиной взрыва компрессора. Поэтому для регулирования температуры сжимаемого воздуха после каждой ступени сжатия в компрессоре устанавливают холодильник для охлаждения цилиндров.

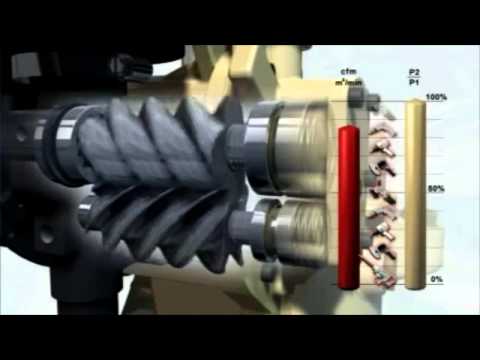

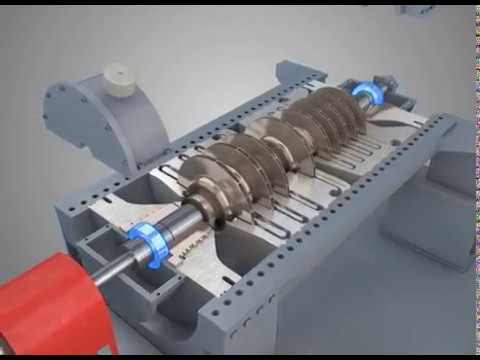

Винтовые(роторные)компрессоры — отличаются от традиционных поршневых принципом работы: если в поршневом компрессоре происходит ударное сжатие воздуха, то винтовой компрессор нагнетает воздух последовательно, посредством винтовой пары с высоким классом точности обработки поверхности, поступательно гоня газ уменьшая его объем. Винтовая пара засасывает воздух, вращаясь в резервуаре с маслом, что обеспечивает низкий коэффициент трения, дополнительное масляное уплотнение, гарантирующее герметичность системы, эффективный теплоотвод от рабочей зоны, а масляный клин создает отличные условия для сжатия воздуха.

В результате — высокий КПД и незначительное превышение температуры сжатого воздуха по сравнению с температурой на входе, тише шумят и в работе намного надежней поршневых компрессоров.

Винтовые компрессоры — это машины непрерывного действия. Конструктивно компрессоры могут быть также ротационные и спиральные, они более специфичны и требуют отдельного разговора о конструкции и области применения каждого.

Читайте также: Смена компрессора в холодильнике

Заключение

Итак, мы разобрали устройство и основные классификации компрессоров. Подведем итог и рассмотрим общие характеристики основных групп компрессоров, дабы помочь покупателю выбрать необходимый, исходя из его нужд и потребностей, компрессор.

Сжатый воздух как энергоноситель имеет достаточно широкое применение во многих отраслях промышленности. Привод различных пневматических механизмов, пескоструйная обработка, покрасочные работы – список можно продолжать бесконечно. Поэтому рынок компрессоров – машин для производства сжатого воздуха многообразен.

Самые маленькие компрессоры – так называемый бытовой класс. Это поршневые машины, как правило, соединенные с электродвигателем соосно через муфту (коаксиальный привод). Выпускаются, как правило, с двигателями от 1,1 кВт до 2,25 кВт, давление – до 8 бар. Предназначены они в основном для периодического использования, продолжительность работы не превышает 15-20 мин в час (в противном случае они перегреваются и достаточно быстро выходят из строя). Ни в коем случае не годятся для круглосуточной работы. Такой компрессор хорошо иметь в гараже для подкачки шин, покраски, продувки и т.д. Удобны для транспортировки, мало весят, как правило, имеют встроенный регулятор давления. Размер ресивера – от 6 до 100 л. К недостаткам можно также отнести повышенный шум при работе и большой унос масла. Имеются компрессоры без смазки цилиндро-поршневой группы, они удобны для покраски, поскольку при сжатии масло в воздух не попадает. Однако ресурс таких машин несколько ниже, чем у машин со смазкой.

Следующая группа – полупрофессиональные компрессоры (с тем же успехом их можно назвать полубытовыми). Поршневые компрессоры с ременным приводом уже посерьезнее, позволяют получить давление до 16 бар, производительность до 2 м3/мин. Комплектуются ресивером объемом от 50 до 1000 л. Плохо приспособлены для круглосуточной работы, однако работу в одну смену переносят неплохо. Достоинством является их относительно невысокая стоимость (по сравнению с винтовыми), простота конструкции. Недостатки – сравнительно небольшой ресурс, необходимость периодических ремонтов (в основном замена колец и клапанов), высокий уровень шума, большое содержание масла в сжатом воздухе и соответственно унос масла, невысокая экономичность. Привод компрессоров в основном электрический, однако, есть исполнения с дизельными и бензиновыми двигателями, что иногда бывает очень удобно, к примеру, для строителей. Компрессоры этого типа уже могут применяться для промышленных целей (небольших производств, автосервисов и т.д.), однако не должны работать более 40 мин в час. Вообще данный класс машин часто выступает как более дешевая альтернатива винтовому компрессору, при недостаточной загруженности производства либо при недостатке средств. Полупрофессиональное компрессорное оборудование имеют систему смазки и больший срок службы. Ресурс такого оборудования при правильной эксплуатации может составлять 3000 часов. Другие конструктивные особенности и характеристики полупрофессиональных компрессоров практически не отличаются от бытовых. Производительность такого оборудования колеблется в пределах от 100 до 300 л/мин, при этом объем ресивера может быть от нескольких литров до ста.

Промышленные поршневые компрессоры – следующая группа. Это мощные промышленные машины. Достоинство данных машин – прежде всего, достаточно высокая экономичность (малый удельный расход электроэнергии). Недостатки – большая материалоемкость, необходимость в фундаменте, высокий уровень шума и вибрации. Часто требуют водяного охлаждения.

Двухцилиндровые модели компрессоров с прямым приводом являются профессиональным оборудованием. Компрессоры коаксиального типа чаще всего имеют расположение цилиндров в виде буквы «V», их производительность составляет от 400 до 550 л/мин. Их ресурс достигает 5000 часов и более, а производительность составляет свыше 250 л/мин.

Ременные компрессоры имеют очень большой срок службы и особенно пригодны для жестких условий эксплуатации. В данном типе электрических компрессоров применяется традиционная система ременного привода от электродвигателя со шкивом, вращающим маховик компрессорной головки. Ременные компрессоры поставляются в одно- или двухступенчатом исполнении. Последние имеют значительно более высокую производительность и пониженный уровень шума.

Выпускаются с двигателями 1,5–15,0 кВт и ресиверами от 25 до 900 л. Применение двух поршней различного диаметра (первый из которых обеспечивает всасывание необходимого количества воздуха и предварительное сжатие до 3-4 атм., а второй дожимает воздух до необходимого максимального давления) позволяет достигать давления до 14 атм., а также применять компрессор в производствах, где потребление воздуха очень высоко.

Принудительная система воздушного охлаждения с помощью специальной направляющей позволяет уменьшить температуру компрессорной головки, избежать перегрева и, как следствие, повышенного износа. Все это существенно увеличивает ресурс компрессоров и дает возможность использовать их при высоких нагрузках.

Винтовые компрессоры – оптимальный выбор для промышленного предприятия с требуемым расходом 0,5 – 50 м3/мин и давлением до 15 бар.

Остальные типы компрессоров в данном диапазоне получили значительно меньшее распространение по разным причинам, и рассматривать возможность их применения, пожалуй, нецелесообразно. Интерес представляют спиральные компрессоры, однако, при всех своих преимуществах, это достаточно дорогие машины, их применение должно быть экономически обоснованно.

Производительность компрессора обычно указывается для обычных условий, при которых атмосферное давление составляет 1атм или 1бар, а температура + 20С, и измеряется в следующих единицах — м3/мин, м3/час, л/с. Сжатие газа в компрессоре происходит при помощи привода, в качестве которого обычно выступает электродвигатель или дизель.

Здесь имеют значение следующие параметры:

• мощность привода; измеряется в киловаттах или лошадиных силах, соответственно 1л.с.=0,74кВт.

• частота вращения; измеряется в оборотах в минуту.

При использовании электродвигателя имеют также значение напряжение и частота питающего напряжения.

Существуют компрессоры стационарные и передвижные. Стационарные компрессоры устанавливаются на определённое место, при необходимости — на специальную несущую раму или фундамент. Передвижные компрессорные станции изготавливаются на базе шасси и соответственно могут перемещаться по строительным площадкам, нефтепромыслам, от объекта к объекту.

Таким образом, при выборе компрессора кроме производительности и давления необходимо обращать внимание на особенности конструкции шатунно-поршневой группы, а также на число оборотов двигателя.

Сегодня рынок поршневых компрессоров представлен не только большим разнообразием моделей, но и огромным количеством фирм — производителей: от крупных мировых лидеров до малоизвестных китайских кооперативов. Модельный ряд довольно широк и настолько иногда разнообразен, что порой трудно отдать предпочтение какой-либо конкретной модели даже в рамках одной фирмы.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Как выбрать шланг для воздушного компрессораСкачать

Устройство и принцип работы винтового компрессораСкачать

Работа винтового компрессора, его принцип действия и устройство.Скачать

Конусные соединения для пневматических шлангСкачать

Правильные компрессоры для правильных целейСкачать

Видеоурок "Классификация компрессоров"Скачать

Центробежный компрессорСкачать

Как правильно подключить два компрессора одновременно/параллельно. Почему не работает компрессор.Скачать

ШОК 😱! На что Способен Безмасляный Компрессор DWT | Тест компрессор для гаражаСкачать

установка фитингов на компрессор, и способы уплотнения резьбыСкачать

Поршневой компрессорСкачать

Подготовка, настройка и запуск компрессора. Как не допустить ошибокСкачать

Какой компрессор лучше: безмасляный, ременный или коаксиальныйСкачать

Все о компрессорахСкачать