- Основные неисправности винтовых компрессоров и их причины

- Регламентное техническое обслуживание

- Обслуживание подшипников электродвигателя компрессора

- Обслуживание привода компрессора

- Ремонт винтовых блоков компрессоров

- Как избежать поломок винтового компрессора

Винтовой компрессор принадлежит к одному из наиболее эффективных типов оборудования для получения сжатого воздуха. От стабильной работы компрессора часто зависит работоспособность целых производственных линий или строительных участков.

Большой спрос на винтовые компрессоры обусловлен их многочисленными преимуществами по сравнению с центробежными или поршневыми устройствами.

Основными достоинствами устройств винтового типа являются:

- Простота монтажа и эксплуатации

- Компактные размеры

- Низкий уровень шума и вибрации

- Непрерывность работы

- Максимальная надежность

- Длительный эксплуатационный период

- Создание практически идеально чистого воздуха

- Минимальные энергозатраты

- Наличие системы автоматического контроля

Значительные нагрузки, агрессивные рабочие среды и нарушения правил эксплуатации могут привести к поломке оборудования. То, насколько сложным и затратным будет ремонт винтового компрессора, зависит от характера неисправности.

Рассмотрим причины возникновения неполадок в компрессорах винтового типа, регламент их обслуживания и ремонта, а также способы повышения межсервисного интервала.

- Основные неисправности винтовых компрессоров и их причины

- Регламентное техническое обслуживание

- Обслуживание подшипников электродвигателя компрессора

- Обслуживание привода компрессора

- Ремонт винтовых блоков компрессоров

- Как избежать поломок винтового компрессора

- Особенности технического обслуживания винтовых компрессоров

- Винтовые компрессорные установки для рационального использования попутного нефтяного газа

- 🎦 Видео

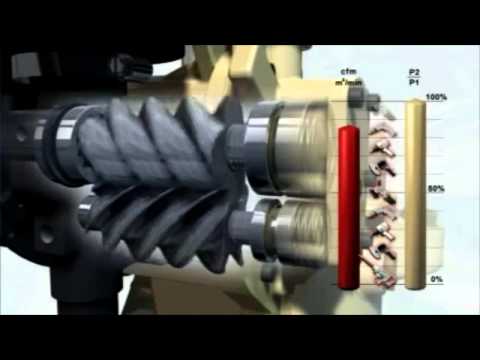

Видео:Устройство и принцип работы винтового компрессораСкачать

Основные неисправности винтовых компрессоров и их причины

К необходимости ремонта винтовых компрессоров приводит использование некачественных масел, превышение температурного режима работы компрессора, выход из строя воздушного либо масляного фильтров, поломка термостата, износ приводных ремней, винтовой пары и сопрягаемых подшипников.

Основными признаками того, что компрессор требует как минимум диагностики, являются:

- Повышенная температура или локальный нагрев винтовой пары

- Падение давления и производительности агрегата

- Посторонние шумы при работе

- Повышенная вибрация

- Течь масла по стыкам винтового блока

- Заедание и подклинивание роторов

Видео:Работа винтового компрессора, его принцип действия и устройство.Скачать

Регламентное техническое обслуживание

Первое техническое обслуживание (ТО) нового винтового компрессора производится обычно после 500 моточасов его работы. В маслозаполненном варианте устройства ТО сопровождается заменой масла и масляного фильтра. Последующие ТО осуществляются по регламенту через каждые 2500-3000 моточасов или один раз в год.

Перед проведением технического обслуживания необходимо убедиться, что компрессор отключен от электрической сети, отсоединен шаровым краном от ресивера и магистрали сжатого воздуха, разгружен и не находится под давлением.

Видео:Принцип работы винтового компрессораСкачать

Обслуживание подшипников электродвигателя компрессора

В подшипники электродвигателя обычно уже заложена заводская смазка, поэтому они не требуют первоначального обслуживания. Некоторые модели электродвигателей снабжены специальными масленками, подшипники в них смазываются каждые 2500-3000 моточасов.

При нормальных условиях окружающей среды (температура до +30° C) замена подшипников осуществляется каждые 12000 часов, в более тяжелых условиях эксплуатации – каждые 8000 часов. В любом случае такая работа должна производиться не реже одного раза в 4 года.

Видео:Техническое обслуживание винтового компрессора: замена масла и фильтров в компрессореСкачать

Обслуживание привода компрессора

Характерные причины поломки конструкций, в которых обороты от двигателя к винтовой паре передаются с помощью приводных ремней, следующие:

- Высокое содержание в воздухе твердых частиц: оседая на поверхность ремня, они вызывают его повышенный износ, повреждение и разрыв

- Температура, превышающая допустимые нормы: способствует растяжению ременной передачи

Проверку состояния ремней и, при необходимости, регулировку их натяжения, следует проводить каждые 500 часов наработки винтового компрессора. В замене ремни нуждаются через 7500-8000 моточасов.

Компрессоры с шестеренчатым приводом требуют ремонта в случае износа шестеренок или заклинивания редуктора. Детали, выработавшие свой ресурс, меняются на новые.

Конструкции с прямым приводом требуют ремонта в случае повреждения гибкой муфты, соединяющей винтовую пару и двигатель. В данном случае производится замена детали и тщательная диагностика компрессора.

Видео:Винтовой компрессор GEA Grasso: усовершенствованный, энергоэффективный, надежный.Скачать

Ремонт винтовых блоков компрессоров

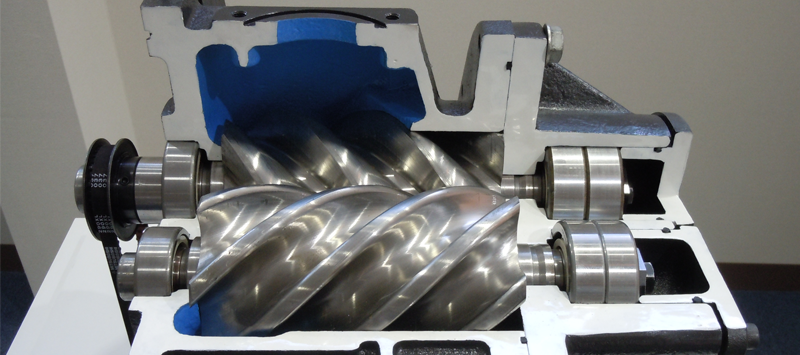

Винтовой блок является основным элементом компрессора, в котором происходит процесс сжатия воздуха за счет вращения ведущего и ведомого роторов.

Данный механизм является наиболее важным и дорогостоящим элементом конструкции. Его выходу его из строя обычно предшествуют следующие сбои в работе компрессора:

- Повышение рабочей температуры блока

- Вибрация и скрежет

- Понижение давления воздуха

Простым с технологической точки зрения (и недорогим) является ремонт блока с заменой подшипников и сальников. Мероприятия могут быть как планово- предупредительными, так и срочными – при достижении наработки, близкой к критической. В процессе такого ремонта меняются опорные подшипники роторов и редуктора, втулка и сальниковое уплотнение, очищаются масляные каналы, устанавливаются необходимые зазоры между роторами и корпусом блока, проводится обработка винтовых элементов специальным покрытием.

Читайте также: Компрессор lg flc102nama характеристики

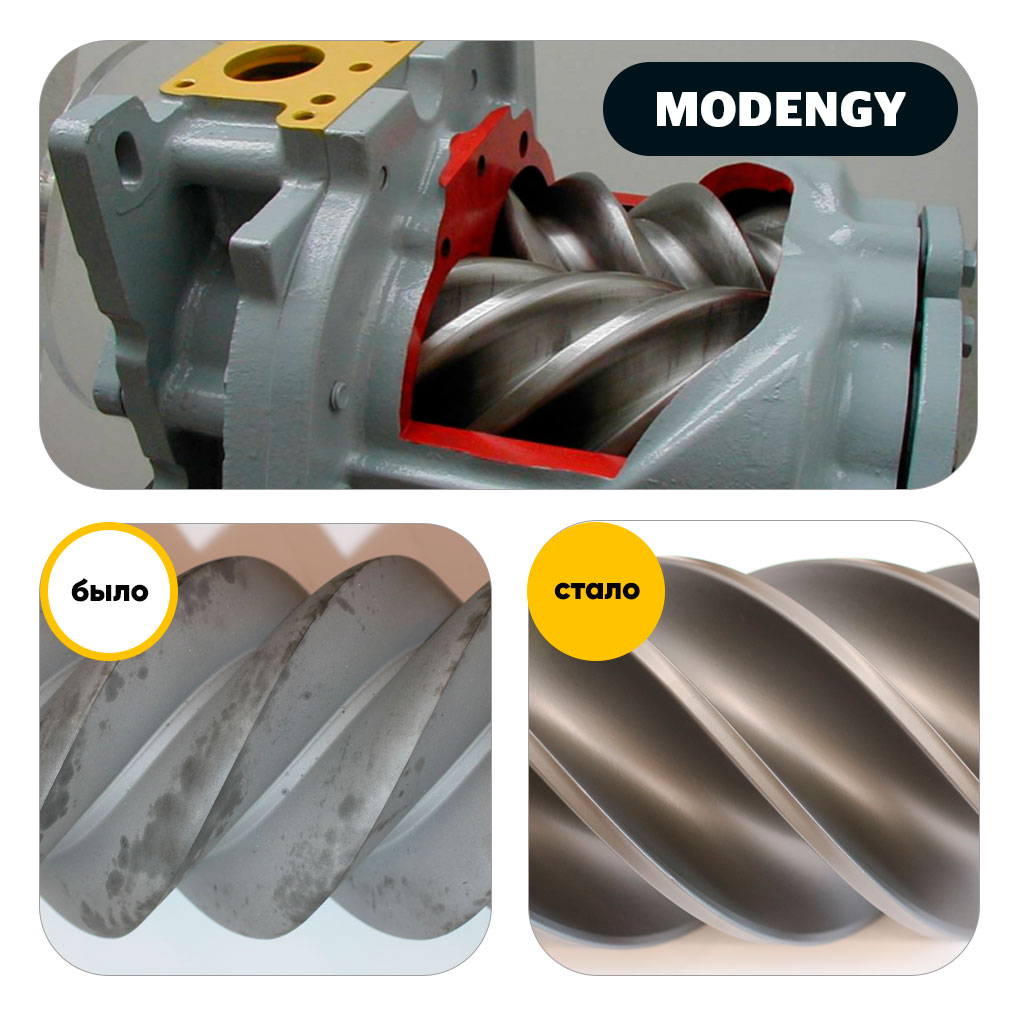

Для нанесения на роторы (первичного или в целях восстановления заводского защитного слоя) существуют антифрикционные материалы в виде жидкостей или аэрозолей. Они подобны краскам, однако вместо пигмента содержат твердые смазочные вещества (дисульфид молибдена, графит, ПТФЭ и др.).

В нашей стране покрытия для роторов винтовых компрессоров наравне с другими «сухими» смазками выпускает компания Modengy.

Антифрикционные твердосмазочные покрытия (АТСП) MODENGY 1007, MODENGY 1066 и MODENGY 1014 обладают чрезвычайно высокой несущей способностью и износостойкостью. Они наносятся на поверхности роторов слоем до 100 мкм, который в процессе приработки уменьшается в 2-2,5 раза. Готовая (отвержденная) полимерная пленка с частицами твердых смазок выполняет противозадирную функцию, обеспечивает минимально возможный зазор между винтовой парой и защищает детали от трения.

На фотоколлаже и в видеоролике ниже — результаты нанесения покрытия MODENGY 1007 на роторы винтового компрессора.

Более сложным является случай заклинивания блока. В зависимости от скорости срабатывания аварийной защиты компрессорной установки и быстроты реакции обслуживающего персонала степень разрушений при этом может отличаться.

В самых серьезных случаях при заклинивании блока разрушаются редуктор и корпус, обрывается хвостовик ведущего ротора, сами винты изгибаются. В подобных случаях резко возрастает количество операций, необходимых для восстановления винтовых элементов. К замене подшипников и сальника добавляются механическая обработка гребней и торцов роторов, их выравнивание и балансировка, восстановление хвостовика и корпуса винтового блока.

Большинство производителей компрессоров гарантируют работу оборудования без капитального ремонта до 40000 часов. Однако это в идеальных условиях, которых при реальной эксплуатации не бывает.

Ресурс современных опорных подшипников винтовой пары составляет от 10000 до 20000 часов (в зависимости от качества этих деталей и регулярности технического обслуживания компрессора). После наработки этого времени при нагрузках на винтовую пару возникает шум, который нарастает по мере увеличения износа оборудования. В результате компрессор начинает перегреваться, винтовой блок может заклинить из-за изменившихся зазоров между роторами.

В случае серьезного перегрева торцы винтовой пары «привариваются» к корпусу, что резко увеличивает трудозатраты на ремонт блока. При полном разрушении подшипников повреждения непредсказуемы – от локального перегрева винтовой пары до задиров и отколотых хвостовиков.

Все это говорит о необходимости своевременной диагностики и ремонта винтового блока. Затраты на эти мероприятия обычно на 50-80 % ниже, чем на покупку нового блока, а ресурс работы компрессора после них приближен к ресурсу нового оборудования.

Видео:Обзор винтового компрессора. Давление в системе.Скачать

Как избежать поломок винтового компрессора

Своевременный ремонт и плановое техническое обслуживание винтовых компрессоров в соответствии с рекомендациями производителя существенно снижают риск серьезных поломок техники.

Если при ТО не ограничиваться сменой фильтров, а проводить тщательную диагностику деталей, склонных к преждевременному износу, компрессорное оборудование прослужит заявленное время и даже больше.

Видео:Пять ошибок в ремонтах винтового компрессораСкачать

Особенности технического обслуживания винтовых компрессоров

Любая техника требует грамотного и своевременного технического обслуживания. Винтовые компрессоры — не исключение. При этом часть операций абсолютно схожа с обслуживанием поршневых компрессоров, другая же часть свойственна только винтовым, что обусловлено особенностями их конструкции. Главные отличия — это наличие сепаратора и теплообменников, а также системы терморегуляции и контрольных приборов, что, естественно, вызывает необходимость поддерживать их работоспособность.

Техническое обслуживание традиционно подразделяется на:

• плановое (ежедневное и периодическое);

Ежедневное обслуживание

Ежедневное обслуживание проводится эксплуатирующим персоналом, обычно в течение каждой рабочей смены. Оно включает в себя ряд несложных контрольных операций.

К сожалению, многие пренебрегают этой частью технического обслуживания, что в итоге приводит к сокращению срока службы компрессора. Стоит помнить, что своевременное обнаружение и устранение мелкой неполадки способно предотвратить серьезную неисправность.

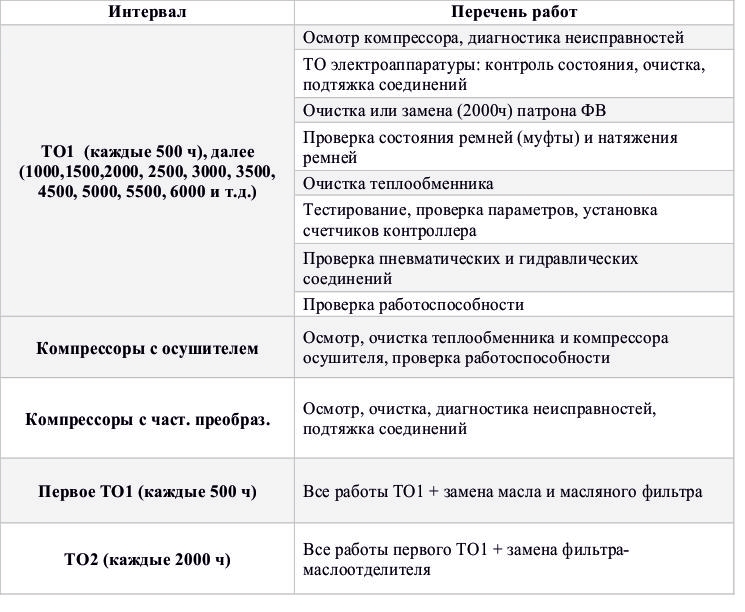

Периодическое обслуживание

Периодическое обслуживание проводится через определенные интервалы, связанные с наработкой компрессора или определенным периодом времени, выполняется как эксплуатирующим, так и сервисным персоналом предприятия.

Читайте также: Компрессор дэн 75шм руководство по эксплуатации

Основные операции планового обслуживания описаны в приведенной таблице:

1. Работы, приведенные в таблице для более продолжительных временных интервалов, включают в себя также работы, включенные в график для более коротких временных интервалов.

2. * Первую замену масла и фильтра масляного провести через 500 часов работы, последующие – через 4000 часов работы, но не реже одного раза в год.

3. Перечень работ и периодичность их проведения могут отличаться в зависимости от производителя и модели компрессора, график технического обслуживания указан в инструкции по эксплуатации.

Понятие «ТО1» и «ТО2»

Очень часто можно найти такие понятия как ТО1 или ТО2. Как правило, это означает определенный перечень расходных материалов, которые необходимо поставить на винтовой компрессор для его корректной работы в следующем периоде эксплуатации. Основной перечень такого расходного материала в соответствии с пройденным количеством часов эксплуатации уже приведен в верхней таблице, однако она приведена без градации на ТО1 или ТО2.

ТО1 – это техническое обслуживание компрессора через каждые 500 часов работы, ТО2 – это техническое обслуживание компрессора через 2000 часов.

Внеплановое обслуживание

Внеплановое обслуживание требуется при нарушении нормальных условий или режима эксплуатации, например, после длительных простоев, ремонта или работы компрессора при экстремальных нагрузках. Этот вид обслуживания производится специальным сервисным персоналом, который и определяет необходимый объем и перечень работ в каждом конкретном случае.

При проведении любого вида технического обслуживания требуется соблюдать требования техники безопасности. Они также указаны в инструкции по эксплуатации компрессора.

Используйте только запасные части и расходные материалы, рекомендованные для применения производителем компрессора.

Видео:Винтовой компрессор Bitzer OSA95Скачать

Винтовые компрессорные установки для рационального использования попутного нефтяного газа

В последние годы в нефтяной отрасли России значительное внимание уделяется вопросу утилизации попутного нефтяного газа (ПНГ). Решение данного вопроса было активизировано Постановлением Правительства РФ от 08.01.2009 №7 «О мерах по стимулированиюсокращения загрязнения атмосферного воздуха продуктами сжигания попутного нефтяного газа на факельных установках», в котором целевой показатель сжигания попутного газа на 2012 год и последующие годы был установлен в размере не более 5 % от объема добытого газа.

В последние годы в нефтяной отрасли России значительное внимание уделяется вопросу утилизации попутного нефтяного газа (ПНГ).

Решение данного вопроса было активизировано Постановлением Правительства РФ от 08.01.2009 №7 «О мерах по стимулированию сокращения загрязнения атмосферного воздуха продуктами сжигания попутного нефтяного газа на факельных установках», в котором целевой показатель сжигания попутного газа на 2012 год и последующие годы был установлен в размере не более 5 % от объема добытого газа.

Осуществление мероприятий по рациональному использованию ПНГ невозможно без современных технологических решений и эффективного оборудования.

В области предложения рынку качественного и надежного оборудования, используемого в технологиях рационального использования попутного нефтяного газа, активно работают ЗАО «НИИТурбокомпрессор им.В.Б.Шнеппа» и крупное компрессоростроительное предприятие ОАО «Казанькомпрессормаш» (входит в структуру машиностроительного и инжинирингового холдинга ОАО «Группа ГМС»).

В рамках реализации проекта по рациональному использованию ПНГ ОАО «Казанькомпрессормаш» (Группа ГМС) предлагает винтовые маслозаполненные компрессорные установки (КУ) в блочно-контейнерном исполнении, предназначенные для подготовки газа в основных процессах использования ПНГ на месторождениях: применение в качестве топлива с целью выработки электроэнергии и транспортировки по газопроводам для дальнейшей переработки.

В конструкцию КУ внедрены запатентованные технические решения, позволяющие компримировать газ различного качества, идущий как с первых, так и с последних ступеней сепарации.

Суть технических решений заключается в применении 1- или 2-контурной системы смазки, имеющей автономные системы поддержания оптимальных температур.

1-контурная (общая) система применяется для компримирования «легких», неагрессивных газов, 2-контурная (раздельная) — для «тяжелых» и агрессивных га-зов.

ОСОБЕННОСТИ ПОДГОТОВКИ ПНГ ПРИ КОМПРИМИРОВАНИИ «ЛЕГКИХ» НЕАГРЕССИВНЫХ ГАЗОВ (рис.1)

Компримируемый газ через входной сепаратор, где происходит его очистка от твердых частиц и жидких фракций, подается в компрессор и, перемешиваясь с впрыскиваемым маслом, сжимается до требуемого давления. Далее, газомаслянная смесь поступает в маслоотделитель с трехступенчатой системой отделения и каскад коалесцентных фильтров, где обеспечивается эффективная очистка газа от масла. Масло после отделения возвращается в маслобак, находящийся под давлением нагнетания. Для исключения выпадения конденсата после КУ, на трубопроводе нагнетания, после коалесцентных фильтров, устанавливается газоохладитель. В газоохладителе газ охлаждается до температуры ниже точки росы, при этом происходит выпадение конденсата, который отделяется в концевом сепараторе и удаляется через автоматическую дренажную систему. На выходе КУ содержание масла в сжатом газе составляет не более 3ррm (мг/кг). Масло из маслобака, через фильтры масла и маслоохладитель, за счет перепада давления (или с помощью насоса), подается на впрыск компрессора, к подшипникам и концевому уплотнению (общая система смазки). В состав КУ входит автоматическая система поддержания оптимальной температуры газа в маслоотделителе, которая подбирается в зависимости от состава газа и исходя из условий исключения конденсации «тяжелых» компонентов газа, растворяющихся в маслах, что позволяет увеличить срок службы масла и снизить эксплуатационные затраты.

Читайте также: Восстановление компрессора пневмоподвески снегохода

Рис.1 Одноконтурная система смазки

1-входной сепаратор; 2-компрессор; 3-маслоотделитель;4-коалесцентный фильтр;

5-газоохладитель; 6-концевой сепаратор

ОСОБЕННОСТИ ПОДГОТОВКИ ПНГ ПРИ КОМПРИМИРОВАНИИ «ТЯЖЕЛЫХ» И АГРЕССИВНЫХ ГАЗОВ (рис.2)

Особенностью подготовки ПНГ КУ ОАО «Казанькомпрессормаш» (Группа ГМС) при компримировании «тяжелых» и агрессивных газов является наличие двухконтур-ной (раздельной) системы смазки, включающей первый контур для впрыска масла в рабочую полость компрессора и второй контур для подвода масла к подшипникам и уплотнениям.

1-й контур имеет систему автоматического поддержания оптимальной тем-пературы газа в маслоотделителе, аналогичную КУ для компримирования «легких», неагрессивных газов. Второй контур имеет систему автоматического поддержания оптимальной температуры масла, подаваемого к подшипникам и уплотнениям. В контуре подвода масла к подшипникам и уплотнениям полностью отсутствует контакт масла со сжимаемым газом. Также контуры системы смазки имеют системы автоматического поддержания оптимальной температуры газа в маслоотделителе и температуры масла в коллекторе подвода масла к подшипникам и уплотнениям. Это повышает долговечность подшипников, надежность КУ в целом при сжатии загрязненных, агрессивных газов и газов, содержащих компоненты, конденсирующиеся в процессе сжатия и растворяющиеся в маслах. Также повышается надежность при эксплуатации КУ в тяжелых технологических и климатических условиях, при этом требования к качеству масла в контуре впрыска масла в рабочую полость могут быть значительно снижены. Вышеперечисленные инженерные решения позволяют значительно увеличить надежность КУ, использовать недорогие отечественные масла и снизить эксплуатационные затраты.

Рис.2 Двухконтурная система смазки

1-входной сепаратор; 2-компрессор; 3-маслоотделитель;4-коалесцентный фильтр;

5-газоохладитель; 6-концевой сепаратор; 7-агрегат системы смазки

В 2011 — 2012 г.г. инженеры ОАО «Казанькомпрессормаш» (Группа ГМС) ввели в эксплуатацию ряд КУ для рационального использования ПНГ, часть из которых, предназначеных для компримирования «тяжелых» газов, выполнена с двухконтурной системой смазки (табл. 1, фото 1).

Таблица 1. Компрессорные установки с раздельной системой смазки для транспортировки ПНГ

| Месторождение, где расположена КУ | Марка КУ | Год введения в эксплуатацию | Кол-во |

| Салымская группа месторождений | ТАКАТ 52.2-7 М4 УХЛ1 | 2012 | 2 |

| Салымская группа месторождений | ТАКАТ 50.07 М4 УХЛ1 | 2012 | 2 |

| Талаканское | ТАКАТ 50.09 М4 УХЛ1 | 2011 | 3 |

| Рогожниковское | ТАКАТ 50.10 М4 УХЛ1 | 2011 | 2 |

За последние 5 лет компанией поставлено порядка 60 компрессоров марки ТАКАТ различного исполнения для систем утилизации ПНГ.

Фото 1. КУ ТАКАТ-50.10 М4 УХЛ1 для компримирования ПНГ на Рогожниковском месторождении (ОАО «Сургутнефтегаз»)

ОАО «Казанькомпрессормаш» (Группа ГМС) обладает всеми технологическими и производственными ресурсам, которые позволяют изготавливать и поставлять на российский и зарубежный рынки качественные и надежные винтовые компрессорные установки и компрессорные станции для компримирования ПНГ различного состава производительностью от 2 до 100 м3/мин (в одном корпусе) и конечным давлением 5,0 МПа.

Автор: Миронов В.Н. ГМС Компрессоры; Паранин Ю.А. НИИТурбокомпрессор им.В.Б.Шнеппа

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎦 Видео

Обзор винтового компрессора Abac SpinnСкачать

Ремонт Винтового компрессора. Шлифуем, фрезеруем детали.Скачать

Техническое обслуживание компактного винтового компрессора Bitzer CSH 8571-140Скачать

Особенности винтовых компрессоров (Nordberg)Скачать

Как проходит пусконаладка винтового компрессора? │︎ Пусконаладочные работы компрессораСкачать

Техническое обслуживание винтового компрессора Atlas Copco GA26 по плану ТО-B (4000 часов).Скачать

Устройство винтового компрессора (Mann+Hummel)Скачать

Винтовой компрессор Berg с осушителемСкачать

Винтовой компрессор Hansmann RS 7.5Скачать

Винтовой электрический компрессор 7,5 кВт CrossAir для автосервиса, небольшого производстваСкачать