В настоящее время еще во многих чуланах и гаражах пылятся стиральные машины советского производства. И когда все-таки приходит время выбрасывать машинку, под внимание попадает ее электродвигатель, а возможно даже два. Ведь чаще всего мотор рабочий и из него можно сделать самодельный наждак. Ну а точило — вещь достаточно полезная и пригодится любому мастеру. Наша публикация посвящена созданию своими руками небольшого, маломощного точильного станка из двигателя стиральной машины совдеповского производства.

Почему именно из машинки производства СССР? Во-первых, двигатель в таких машинках безколлекторный, асинхронный, в отличие от современных стиральных машин, в которых обычно стоят щеточные моторы. Щетки — лишние провода при подключении, высокая вероятность необходимости их замены. Во-вторых, вал на новых моторах зачастую имеет сложное крепление к шкиву, а это усложняет адаптацию под точильный камень. Ну и в-третьих, старый двигатель проще раздобыть, вопрос конечно спорный, но думаю многие согласятся.

Совершенно не настаиваю на том, что электромотор должен быть обязательно от стиральной машины, если имеется любой другой, мощностью не менее 180 Вт, для нашего наждака можно использовать и его.

Видео:Как сделать точило из двигателя от стиральной машиныСкачать

Подключение (проверка) двигателя

Естественно, перед тем, чтобы начинать что-то собирать, электромотор нужно сначала подключить и проверить. В старых стиральных машинах попадаются два варианта исполнения двигателей: более старый и качественный, имеет закрытый корпус с крыльчаткой, с двумя питающими выводами и более новый — четыре вывода, крыльчатки нет, охлаждение происходит через отверстия спереди и сзади, через которые видны обмотки.

Старый вариант не требует никаких конденсаторов для запуска — пусковая обмотка хитрым образом подключается и отключается внутри двигателя специальным механизмом. Благодаря этому никаких сложностей с подключением возникнуть не должно: оба вывода подключаются в сеть 220 вольт. Недостатком такого двигателя является то, что направление вращения вала предустановлено внутренним подключением и изменению не подлежит. Как правило, это направление по часовой стрелке и поэтому необходимо будет использовать левую резьбу для крепления камня.

Вариант поновее имеет четыре вывода двух обмоток: рабочей и пусковой. Отличить их можно при помощи мультиметра: сопротивление рабочей обмотки около 10 Ом, пусковой — около 40 Ом. Возможно сопротивления будут отличаться от указанных, но незначительно. Пусковую обмотку нужно подключать через конденсатор 4-5 мкФ на напряжение не менее 400 в. Мне встречались составные конденсаторы для подобных двигателей: два последовательно соединенные по 10 мкФ на 300 в. То есть, таким образом поднималось максимально допустимое рабочее напряжение готового конденсатора. Использование составного конденсатора из двух с низкими напряжениями (не менее 300 в) возможно, но нежелательно. Конденсаторы следует использовать неполярные!

Проверить двигатель можно вообще без конденсаторов и пусковой обмотки: напряжение 220 в. подается напрямую на рабочую обмотку. При таком подключении мотор будет стартовать без нагрузки в произвольном направлении. Чтобы задать направление вращения вала, нужно подключать пусковую обмотку и конденсатор. Для наждака нужно задавать направление против часовой стрелки. Ниже показана схема подключения, если вал вращается по часовой стрелке, нужно изменить подключение пусковой обмотки.

Во многих публикациях в сети видел такое утверждение, что пусковые обмотки подключать не нужно вообще, а направление вращения задавать при старте вручную. Якобы при использовании пусковой цепи двигатель сгорит. Объяснить эти домыслы я могу только одним путем — один написал глупость, а остальные списали у первого. Могу с уверенностью сказать: пусковую обмотку подключать можно и нужно, через конденсатор 4-5 мкФ, пусковая цепь должна быть подключена всегда, без каких-либо дополнительных кнопок. И если мотор исправен — такое подключение для него безопасно и совершенно безвредно.

Видео:Самодельный наждак. (точило) из двигателя от стиральной машины.Скачать

Втулка (фланец)

Втулка для посадки точильного камня является самым сложным узлом нашего аппарата. Еще эту втулку называют фланец. Что такое фланец? Это кусок металлической трубы, внутренний диаметр которой идеально подходит к валу электродвигателя и надежно фиксируется на нем. Наружный диаметр фланца должен совпадать (с небольшими погрешностями) с посадочным диаметром точильного диска. По наружному диаметру нарезана резьба для фиксации диска, резьба обязательно должна быть противоположной по отношению к направлению вращения вала. Другими словами, если вал электродвигателя вращается по часовой стрелке, то резьба должна быть левой. И наоборот, если вал крутится против часовой стрелки, то резьба на втулке должна быть правая, обычная. Именно поэтому чуть выше я советовал подключать мотор с вращением против часовой стрелки.

Если электромотор имеет фиксированное направление вращения (старого образца) по часовому направлению, то придется искать лерку под левую резьбу. Дело в том, что если направления резьбы и вращения вала будут совпадать, то очень высока вероятность раскручивания на ходу — точильный камень может запросто слететь во время работы и травмировать окружающих.

Лучшим вариантом будет обратиться к знакомому токарю и заказать изготовление этой втулки. Обычно токарю достаточно лишь принести шкив от двигателя и сообщить посадочный диаметр точильного камня. Большинство современных камней имеет внутренний диаметр 32 мм. Но наш веб-ресурс не зря пестрит девизом «все своими руками» и вполне возможно изготовление фланца самостоятельно. Конечно, качество будет похуже, чем от профессионального токаря, но и специальных навыков или особого инструмента для этого не требуется.

Также подходящую втулку можно купить у Китайцев тык.

Итак, основой послужит металлическая труба «1/2» — полдюймовая водопроводная труба. По ГОСТ 3262-75 внутренний диаметр данной трубы составляет 15 мм., наружный — 21,3 мм. Наружный хорошо подходит под посадочный диаметр зачистного диска для болгарки (22 мм.), он вполне может пригодиться. Но самое главное — этот диаметр хорошо подходит для насадки под 32 мм., но об этом ниже. Внутренний же диаметр 15 мм. не подходит ни к какому валу электродвигателя и придется устранять это несовпадение.

Если вращение вала происходит против часовой стрелки, в качестве трубы можно взять сантехнический сгон с резьбой на «1/2». Если же направлением вала нет возможности управлять и он крутится по часовой стрелке, то резьбу придется нарезать самостоятельно леркой для левой резьбы. В любом случае, кусок трубы желательно подбирать без шва — снаружи шов не создаст особых проблем, а вот утолщение изнутри трубы будет способствовать биениям во время вращения.

Читайте также: Лодочный мотор hdx 75 fel t

Кусок трубы с резьбой необходимо обрезать по необходимой длине, чтобы резьба была с одной стороны. Внутренние края нужно обработать круглым напильником. Выбирая длину будущего фланца, нужно стараться делать его как можно короче, но чтобы все составные части поместились на нем. Стоит обязательно учесть болт фиксации — на валу может углубление или обрезанная грань, болт на втулке в этом месте не должен мешать другим деталям.

Как уже говорилось, резьба нужна только с одной стороны втулки, однако точильный камень должно что-то удерживать с противоположной стороны. Для этой цели хорошо подходит короткий отрезок полипропиленовой трубы 32 мм. обязательно с маркировкой SDR 6.0 (внутренний диаметр 21,2 мм.). Отрезок 1,5-2 см. нужно обрезать максимально ровно — от этого зависит, будет ли камень выписывать восьмерки во время вращения.

Кусок ППР-трубы нужно насадить на металлический сгон таким образом, чтобы до резьбы оставалось чуть меньше сантиметра — это место под зачистной диск для болгарки. Насадить пластиковую трубу на металлическую будет не так-то просто. Чтобы это сделать, нужно, во-первых, вооружиться какой-либо трубкой с диаметром больше, чем у металлического сгона и меньше, чем у пластикового отрезка — этой трубкой можно набить ППР-трубу на сгон. Во-вторых, сгон нужно раскалить, например на плите до температуры, вызывающей шипение воды. На раскаленную трубу забивается отрезок из ППР.

Для надежной фиксации фланца на валу, нужно просверлить отверстие под стопорный болт. Естественно, место под болт зависит от расположения углубления на валу. Хорошо, когда место отверстия совпадает с насаженной ППР-трубой — будет дополнительная фиксация. Возможно на валу вообще не будет места под болт фиксации, тогда это место выбирается произвольно и нужно постараться немного просверлить вал прямо через втулку, чтобы болт заходил в отверстие на несколько миллиметров. В самом фланце нарезается резьба под болт. Чтобы не резать резьбу, можно воспользоваться толстым саморезом с мелким шагом резьбы. Нарезав резьбу, болт или саморез обрезается до необходимой длинны — чтобы надежно упирался в вал мотора, но и слишком не торчал из втулки.

Теперь настал момент насаживать втулку на вал двигателя. Проблема в том, что обычно валы электродвигателей от стиральных машин производства СССР выпускались двух диаметров: 11 мм. и 14 мм. и цифры эти имели достаточно большие погрешности в виде десятых долей миллиметра. Например, на фото в этой публикации двигатель обладает валом 11,9 мм. Поэтому нужно искать способ увеличить диаметр вала до 15 мм.

В случае вала диаметром ≈11 мм., удобным решением будет кусок металлопластиковой трубы 16 мм. — наружный диаметр можно подточить прямо на валу двигателя до 15 мм. Да и пластик вообще хорошо насаживается механическим путем — лишнее просто сминается металлической трубой. Внутренний диаметр металлопластика около 12 мм. — если вал толще, то труба имеет свойство растягиваться, если вал слишком мал (что маловероятно), то дополнительная толщина добирается одним слоем изоленты или термоусадочной трубки. Отрезок металлопластиковой трубы нужно «натянуть» на вал с усилием, точнее даже забить — такого итога нужно добиться. Нужно не забывать про углубление на валу под фиксационный болт и найти способ пометить эту точку поверх металлопластика.

Когда отрезок МП надежно сидит на валу, можно включить двигатель и немного прошлифовать поверхность. Это важный момент: нужно не снять лишнего — металлический сгон должен с усилием забиваться поверх МП. Во время насадки стальной трубы нужно не потерять место фиксации болтом, и совместить отверстие на втулке с углублением на валу. Когда отверстие и углубление совмещены, МП-трубу нужно просверлить до вала двигателя прямо через отверстие во фланце. При набивании втулки на вал, чтобы не разбить резьбу, на нее нужно накрутить гайку. Когда фланец насажен, фиксируем его болтом (или саморезом). На включенном двигателе оцениваем наличие биений и качество центровки. Биения втулки не так страшны, нежели «восмирение» отрезка ППР — прямо на ходу его можно подровнять напильником.

В случае вала диаметром ≈14 мм., нужно заполнить расстояние всего около 1 мм. — добиться этого можно несколькими слоями термоусадочной трубки, лучше клеевой.

Когда втулка закреплена на моторе — самое сложное позади. Осталось лишь сделать насадку под «32-й» камень, надеть шайбы и накрутить гайку. Насадка делается из той же ППР-трубы 32 мм, с той разницей, что изнутри ее придется немного «подчесать» для свободного одевания на втулку. В качестве шайб отлично вписывается шайба М20 усиленная. Для гайки не удалось найти ничего лучше, чем сантехническая контрагайка. Обычная гайка М20 слишком большая по ширине и неуместна.

При пробном запуске всей сборки следует обращать внимание на биения и «восьмерки» камня, а не шайб и гайки — контрагайки достаточно кривые изделия, шайбы имеют небольшой люфт на внутреннем диаметре. Небольшие биения камня устраняются путем банальной его подточки, а восьмерки исправляются выравниванием ППР-отрезка, который выполняет роль упора.

Видео:СУПЕР НАЖДАК ИЗ ДВИЖКА ОТ СТИРАЛКИ! ДИСКОВЫЙ ГРИНДЕР!Скачать

Окончательная сборка наждака

Собственно, дело остается за малым — установить двигатель на верстак или мобильную станину и оборудовать выключателем, и сетевым шнуром. Придерживаюсь мнения, что переносная станина гораздо удобнее, нежели постоянная установка на столе или каком-либо другом месте.

Я предлагаю взять для станины фанеру 18 мм. или два слоя по 10 мм. Один важный момент — высота станины должна позволят точильному камню не задевать за основание. Для увеличения высоты можно использовать полоски той же фанеры, в качестве ножек. Для камня диаметром 125 мм. большой высоты не потребуется, а ставить больший диаметр нет особого смысла. Слишком большой камень будет тяжелым для мотора, ведь обычно в советских стиральных машинках ставили движки порядка 180 Вт.

Двигатель, пусковой конденсатор и выключатель закрепляется на станине при помощи монтажной ленты. Под мотор полезно подложить кусочки резины, для сглаживания вибраций и шумов. В качестве выключателя можно применить однополюсный автомат 16 А.

Читайте также: Мотор mercury 115 инструкция

Этого нет на фото, но лишней такая деталь не будет: вентиляционные отверстия в корпусе мотора со стороны камня полезно прикрыть диском из пластика. Пластиковый диск будет препятствовать попаданию стружек внутрь, однако не будет мешать вентиляции. Как раз, для его крепления имеются резьбовые отверстия вокруг подшипника.

Собственно это все, что можно рассказать о самодельном наждаке. Стоит добавить, что в быту это очень полезная вещь, а в мастерской и тем более!

Видео:2 полезных станка из двигателя от стиральной машины своими руками в домашних условияхСкачать

Как самостоятельно изготовить наждак из двигателя стиралки?

У домашнего мастера имеются много разного инструмента, не лишним будет тут и наждак из двигателя от стиральной машины своими руками. В мастерской часто приходится затачивать металлорежущий и столярный инструмент. Мастера используют заточной станок, в котором всего пара деталей: мотор и точильный камень.

Сколько стоит станок? В торговой сети самое дешевое изделие можно прибрести за 1500-1700 рублей, но мощность двигателя невелика, она составит примерно 120 Вт. Из Китая можно купить заказать подходящее точило, мощность которого составит 300-400 Вт, но оно обойдется уже дороже 2000-2200 рублей. Из двигателя стиральной машины сделать наждак несложно, он обойдется значительно дешевле покупного. Потребуется приложить немного усилий, в результате будет изготовлен станок, который поможет в дальнейшей работе.

Видео:Как сделать шлифовальный станок из двигателя от стиральной машиныСкачать

С чего начать изготовление?

Самодельный наждак можно изготовить в домашних условиях, так как утилизируемых стиральных машин довольно много. На любой базе по приемке металлолома всегда найдется с десяток отслуживших свой срок единиц бытовой техники. Двигатели крайне редко выходят из строя, чаще возникают протечки или ломается электроника.

Используемые электронные платы соизмеримы по стоимости с самой машиной. Поэтому пользователи после двух- или трехкратной замены плат от устройства избавляются. Считают, что лучше купить новую для регулярного пользования, а старая отправляется на свалку.

За символическую плату нетрудно стать обладателем нескольких моторов стиральной машины. При необходимости можно проверить их прямо на месте. Потребуются:

- небольшой кусок провода с вилкой;

- немного изоляционной ленты;

- плоскогубцы;

- нож для зачистки концов;

- выключатель.

Видео:самодельный точильный станок из двигателя от стиральной машиныСкачать

Простой станок своими руками

Пошаговый процесс изготовления небольшого точила, которое можно разместить на стене, показан ниже.

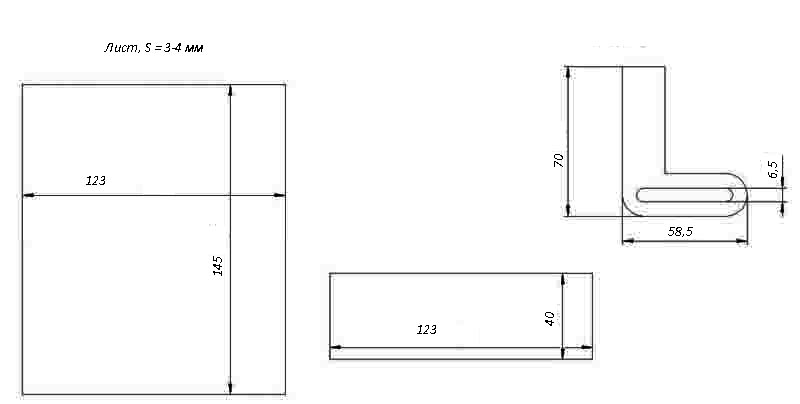

| Из листа толщиной 3…4 мм вырезаются боковины будущего точила. |

| Из того же листа вырезают остальные элементы, которые будут размещаться спереди станка. Вырезается вспомогательный упор. |

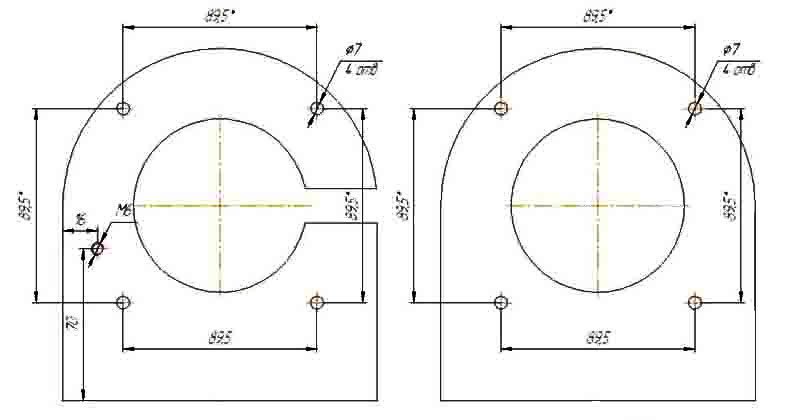

| В боковинах сверлят отверстия, согласно прилагаемой схеме их расположения. Выполняются вспомогательные проточки. |

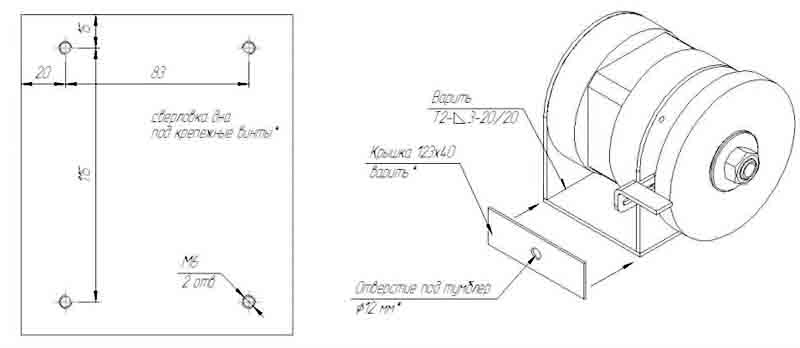

| В передней стенке также сверлят отверстия. Сваривается вся конструкция по прилагаемой монтажной схеме. |

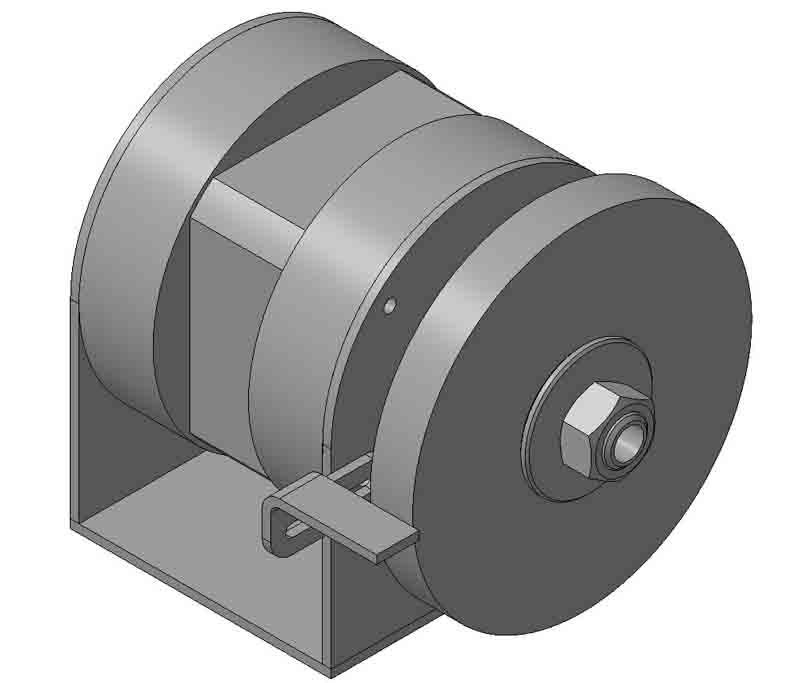

| Ориентировочно должно получиться подобное устройство. |

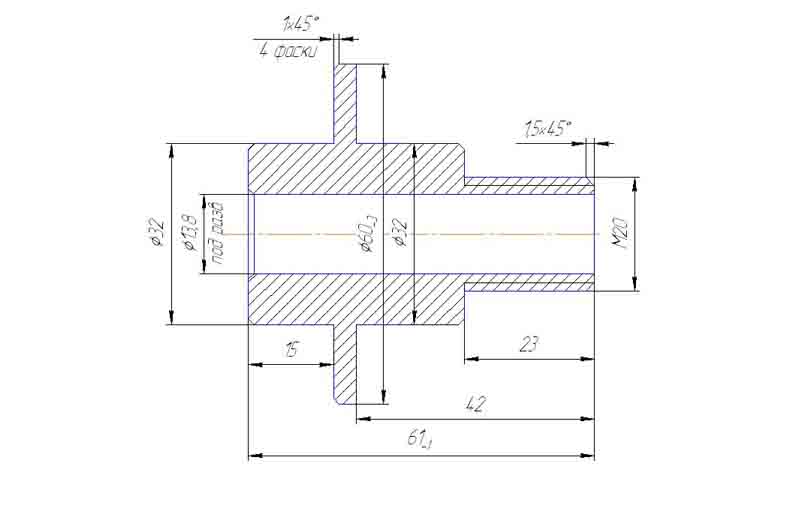

| Для установки абразивного камня нужно выточить переходную втулку по предложенному чертежу. Она будет надеваться на вал электромотора от стиралки. |

| После завершения сборки и окрашивания малогабаритный станок крепят к стене. |

| Чтобы удобнее было работать на станке, рядом размещают источник освещения. |

Вместо абразивного камня можно устанавливать:

- механическую щетку от УШМ. С ее помощью снимают краску и ржавчину с поверхности заготовок;

- войлочный круг. Применяя пасту ГОИ умельцы полируют небольшие изделия.

Видео:Как без токаря сделать самостоятельно переходник на мотор от стиральнлй машиныСкачать

Как из двигателя стиральной машины сделать наждак?

Пошаговый процесс изготовления наждака из двигателя от стиральной машины представлен ниже.

| Предстоит изготовить небольшое точило. У него имеются: станина, на которой располагается электродвигатель; перемещаемый упор – на него в дальнейшем будут устанавливаться детали, подлежащие обточке; на валу двигателя размещается абразивный круг, с торца фиксируется гайкой; в качестве пульта управления используется выключатель, он устанавливается на станине; для подключения к сети 220В необходим провод с вилкой. |

| Снятый со стиральной машины электродвигатель нуждается в доработке. 1 – с тандартный вал имеет диаметр 14±0,1 мм. 2 – п осадочное отверстие в абразивных кругах выполняется диаметром 32 мм. 3 – д ля устранения имеющегося недостатка используется вспомогательная переходная втулка, она устанавливается на вал двигателя. 4 – на втулке нарезана резьба, куда накручивается гайка. 5 – у величение жесткости крепления круга на валу достигается установкой металлических и фрикционных шайб. |

| Снятый электродвигатель имеет следующие характеристики: напряжение питание составляет 220 В; для подключения к однофазной сети необходимо установить конденсатор емкостью Ср = 8 µФ (микро Фарад); частота вращения вала составляет 2826 об/мин; мощность составляет 370 Вт; выпускается по ТУ 16 513 467-79. |

| Будет установлен абразивный круг, изготовленный на Волжском абразивном заводе: наружный диаметр составляет 175 мм; ширина камня – 20 мм; посадочный диаметр – 32 мм; допустимая частота вращения составляет 3400 об/мин. |

| Кроме самой втулки используются: шайба с посадочным пояском на Ø 32 (2 шт.); втулка с резьбой М 16; гайка М16. |

| Перевернув двигатель, выполняется построение опорной поверхности. Центрование осуществляется относительно крепежного отверстия, вынесенного на приливе задней крышки электромотора. |

| Конденсаторы берутся из комплекта, имеющегося в стиральной машине. Их два, между собой они соединены стяжкой. Общая емкость конденсаторов составляет 8 µФ при допустимом напряжении 600 В. |

| На валу электродвигателя проточен шпоночный паз. Его ширина составляет 6 мм. Для фиксации втулки на валу необходимо изготовить винт-фиксатор. Для изготовления используется болт М6, от него отпиливается часть резьбы длиной 5 мм. Установленная в резьбе втулки шпилька не будет вызывать заметную вибрацию миниатюрного станка. |

| Чтобы при спиливании резьба не повреждалась, используется гайка. Для удобства фиксации винта на втулке в торцевой части полученной шпильки пропиливается шлиц под плоскую отвертку. |

| 1 – монтируется втулка на вал электродвигателя; 2 – вворачивается винт-фиксатор; 3 – желательно капнуть несколько капель полимерного клея. Он предотвратит откручивание винта при эксплуатации точила. Большинство мастеров предпочитают применять «Суперклей». |

| Из равнобокого уголка № 5 (50·50 мм)длиной 125 будут изготовлены две опоры для установки электромотора. |

| По шаблону выполняется вырезание с помощью отрезного диска УШМ. Затем личным напильником обрабатываются кромки для устранения заусенцев и острых кромок. |

| Производится установка мотора на подготовленные опоры. Необходимо проверить параллельность вала двигателя столу. При необходимости потребуется выполнить корректировку. |

| Для изготовления станины потребуются: профильная труба 60·120 мм; труба прямоугольная 25·50 мм; парочка отрезков профильной трубы 25·25 мм. |

| На большой трубе будет производиться установка мотора. Но поперечная устойчивость ее невысока, поэтому потребуется изготовить «крылья», они не позволят опрокидываться станку при работе. |

| Протачивая пазы, необходимо выполнять примерку по месту установки. |

| Передняя часть установлена. Слева будет монтироваться опора для столика перед кругом. Правая часть уравновешивает весь станок. |

| Сзади тоже нужны опорные «крылья», поэтому протачивается па для их установки. Можно изготовить точило без дополнительных проточек. Но при этом габариты увеличатся на 25 мм (размер используемых труб). |

| Примерка показывает, что обе опорные трубы позволяют создать устойчивую конструкцию. Продольная база выполнена достаточной для монтажа не только самого электродвигателя, на ней можно установить конденсаторы. |

| С помощью отрезного диска выпиливается прямоугольное окно. В него и будут установлены конденсаторы. Нижняя плоскость остается без изменений. На него будут опираться электрические элементы. |

| Можно выполнить примерку опорных уголков и конденсаторов. Места оказалось достаточно. |

| Перед сваркой всех деталей станины выполняется разметка. Уточняется позиция каждой детали. |

| С помощью механической щетки, устанавливаемой на УШМ, очищается вся поверхность. Удаляется ржавчина с деталей. Подобная подготовка позволит приваривать детали в нужных местах. |

| Все детали фиксируются. Электродом приваривают отдельные точки фиксации. Затем сваривается вся опорная часть и удаляется шлак. Зачищаются сварные швы, анализируется их качество. При необходимости провариваются повторно отдельные фрагменты опоры. |

| Перед приваркой подставок под электродвигатель в них сверлят отверстия Ø 6 мм. Через них проще приварить первые точки. Получается аналог электрозаклепок. Потом выполняется проварка боковых швов. |

| Теперь можно установить конденсатор и мотор. Проверяется параллельность вала столу. |

| Столик потребуется смещать относительно камня. Поэтому в опоре пазы. При отсутствии фрезерного станка приходится сверлить ряд отверстий в пластине толщиной 6 мм. |

| Между отверстиями пропиливается паз. Его ширина 6 мм, а длина составляет 35 мм. |

| Одного паза для параллельного перемещения столика недостаточно. Поэтому аналогичным способом изготавливается второй паз. |

| Готовая деталь шлифуется. Устраняются имеющиеся заусенцы и острые кромки. |

| Столик будет располагаться точно на высоте центра вала электродвигателя. Поэтому из полосы 8 мм выпиливается стойка, а также заготовки самого столика (полоса толщиной 6 мм). |

| Стойка столика сваривается. Для удобства вертикальная опора слегка наклонена. |

| Готовая деталь обрабатывается от остатков шлака и наплывов, возникающих при сварке. |

| На левом крыле сверлятся два отверстия. В них нарезается резьба М6. Вворачиваются два болта М6 с пружинными шайбами. Нижняя опора столика будет установлена на этом месте. |

| Наклон рабочего стола выполняется наружу. Так сохраняется центр тяжести станка в зоне расположения мотора. |

| После установки абразивного камня видно, что необходимо проточить часть опорной стойки, чтобы обеспечить необходимый зазор между вращающимися и неподвижными частями. |

| Выполняется проверка смещения рабочего стола относительно абразивного инструмента. По правилам эксплуатации подобных шлифовальных станков необходимо обеспечивать регулирование зазора с точностью до 0,5 мм. Тогда при точении деталей вероятность заклинивания будет сведена к минимуму. |

| На концах «крыльев» сверлятся отверстия 4,2 мм. В них нарезается резьба М5. Здесь в дальнейшем будут установлены резиновые опоры. Они позволят уменьшить гул от станка. |

| Для придания товарного вида станок окрашивается грунтовкой, в составе, которой присутствует эмаль. Так станок приобретает товарный вид. |

| Прокрашиваются все детали опоры, а также столик. |

| В качестве резиновых элементов для подставки можно использовать крышки от лекарств. Они в течение нескольких лет сохраняют эластичность. Поэтому на изготавливаемом оборудовании они прослужат достаточно долго. |

| С помощью винтов М5 и шайб резиновые пробки устанавливаются на заранее просверленных отверстиях. Теперь вибрация при работе не будет передаваться на столешницу. |

| Применение шайб позволяет получать качественное соединение. Головка винта не сможет порвать резину используемых материалов. |

| Для включения и выключения используется обычный выключатель. Для неко в станине нужно просверлить отверстие Ø 12 мм. После установки выполняется фиксация входящей в комплект к выключателю гайкой. |

| К клеммам привариваются провода. На них устанавливаются пластиковые трубки. При нагревании они плотно облегают открытые части. Такая защита надежно предотвратит от случайного пробоя или удара током. |

| Выполняется монтаж выключателя. Надписи указывают положения «включено» и «выключено». |

| Если внимательно присмотреться к двигателю, то видно, что у него имеются отверстия на передней крышке. При точении металла или какого-либо иного материала образуется пыль, которая сможет попасть внутрь мотора. При длительном воздействии подшипники будут засорены. Электромотор выйдет из строя. Поэтому нужна дополнительная защита. |

| Для изготовления кожуха используется фольга, которая применяется при офсетной печати. Это сплав алюминия, толщина всего 0,15 мм. Листы подобной фольги легко режутся обыкновенными ножницами. Импровизированный циркуль позволяет вырезать отверстие под вал двигателя. |

| Установив лист на переднюю крышку, выполняют разметку для последующего вырезания заготовки. Достаточно мягкий материал позволяет методом выдавливания скопировать внешний контур имеющегося изделия. |

| Для аккуратного изгибания поверхности выполняются прорези. Потом будет выполняться сгибание лепестков. Они повторят контур крышки электродвигателя. |

| Защитный кожух почти готов. После формирования поверхности мотор будет защищен от попадания пыли внутрь. |

| Удалив все лишнее, получают довольно элегантный кожух. Для закрепления его на передней крышке выполняются отверстия. |

| В собранном виде вид электромотора не изменился. Но отверстия, куда могло попадать загрязнение. Перекрыты. |

| Теперь предстоит доработать электрическую часть. Согласно схеме паяются провода. Отдельный шнур оснащается вилкой. Она поможет подключать точило к сети. |

| Чтобы конденсаторы при работе не выскакивали из своего отверстия, их крепят специальной металлической скобой. |

| Фиксация скобы для конденсаторного блока выполняется с обеих сторон станка. |

| Остается установить абразивный камень и полюбоваться готовым станком. |

| Со всех сторон он выглядит довольно элегантно. |

| Рабочая сторона оснащена включателем. Имеется рабочий стол, где будут располагаться обрабатываемые детали. |

| При работе следует располагаться левее, чтобы при случайном повреждении камня осколки летели мимо человека, выполняющему работу на точиле. |

| В дальнейшем потребуется несколько доработать станок. 1 – у становить защитный кожух вокруг абразивного камня; 2 – установить защитное подъемное стекло. Тогда продукты точения не будут подниматься вверх; 3 – продумать дополнительное освещение на рабочем столе, если точить мелкие детали, то нужно обеспечить достаточное освещение зоны работы. |

Читайте также: Лодочные моторы сиа про в бийске

Видео: наждак своими руками.

🌟 Видео

Шкив самодельный на двигатель от стиралки! Точило получилось просто бомба с регулятором оборотов!Скачать

Проточил вал стиральной машины и установил сверлильный патронСкачать

Как Сделать ТОЧИЛО Из Мотора От Стиральной МашиныСкачать

СУПЕР СТАНОК! ОТЛИЧНАЯ ИДЕЯ ИЗ ДВИГАТЕЛЯ ОТ СТИРАЛКИ. Homemade wood lathe.Скачать

Наждак (точило) своими руками. Двигатель от стиральной машины ссср.Скачать

Как Сделать Шлифовальный Станок | Grinder MachineСкачать

Гриндер без токарных работ из двигателя от стиральной машины + подключение без конденсатораСкачать

Дисковый шлифовальный станокСкачать

Шлифовальный станок из двигателя от стиральной машины Своими рукамиСкачать

СУПЕР СТАНОК из двигателя от стиральной машины.Такого вы ещё не виделиСкачать

ФЛАНЕЦ ДЛЯ САМОДЕЛЬНОГО ТОЧИЛА. FLANGE for homemade SharpeningСкачать

Самодельный универсальный станок из мотора стиральной машиныСкачать

Как сделать точило из мотора стиральной машиныСкачать