Токарная обработка с ЧПУ является одним из основных методов производства цилиндрических деталей с различными контурами.

В машиностроении нельзя обойти валы для передачи энергии от двигателя к движущимся частям. Валы, конечно, требуют точения. Но токарные станки с ЧПУ находят широкое применение в различных отраслях промышленности для изготовления обычно осесимметричных деталей.

Видео:Токарные станки на совершенно новом уровне. Автоматическая токарная резка металла.Скачать

Что такое токарная обработка?

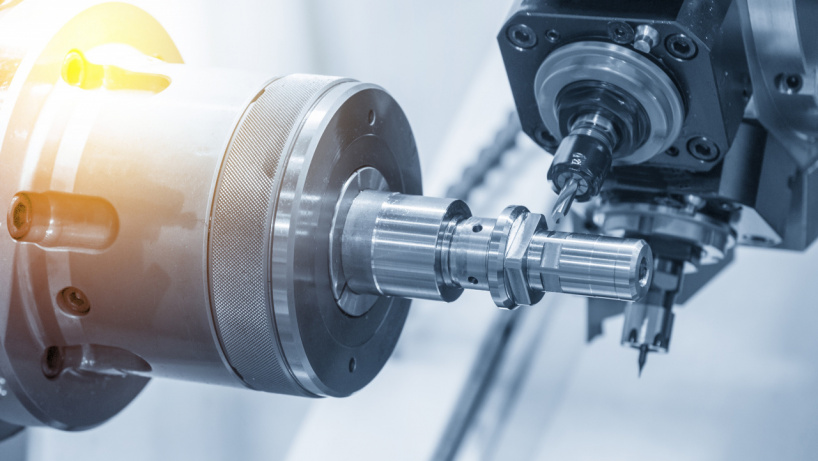

Токарная обработка — это процесс субтрактивной обработки, который использует режущий инструмент для удаления материала для создания цилиндрических деталей. Сам инструмент перемещается вдоль оси обрабатываемой детали во время ее вращения, создавая спиральную траекторию движения инструмента.

Термин токарная обработка относится к производству деталей путем резки на внешней поверхности. Противоположностью токарной обработки является растачивание, при котором токарные станки используются, например, для создания полых деталей.

Токарный станок исторически является одним из первых станков для производства деталей полуавтоматическим способом. Сегодня большинство компаний предоставляют услуги токарной обработки с ЧПУ. Это означает, что процесс в значительной степени автоматизирован от начала до конца.

ЧПУ означает числовое программное управление, что означает, что компьютеризированные системы берут на себя управление оборудованием. Входной сигнал — цифровой код. Это контролирует все движения инструмента и скорость вращения, а также другие вспомогательные действия, такие как использование охлаждающей жидкости.

Видео:Обработка вала на станке JSK-1430S CNC и замер точностиСкачать

Токарный процесс с ЧПУ:

Из чего на самом деле состоит процесс токарной обработке на станке с ЧПУ? Хотя сама вырезка довольно проста, мы рассмотрим здесь всю последовательность, которая фактически начинается с создания файла САПР.

- Создание цифрового представления детали в САПР;

- Создание кода обработки из файлов САПР;

- Настройка токарного станка с ЧПУ;

- Изготовление токарных деталей.

Видео:Сверхточные, современные токарные станки с ЧПУ. Сверхточная обработка металла. Залипательное зрелищеСкачать

CAD-дизайн и G-код:

Первые 2 шага можно рассматривать как отдельные или идущие рука об руку. Один из способов — просто использовать программу САПР для создания файлов и отправки их в производство. Затем инженер-технолог создаст Gкод и Mкод для обработки.

Видео:Токарные ужасы - не смог вовремя остановитьсяСкачать

cad-cam для токарных операций

Другой способ — просто использовать программное обеспечение CAD-CAM, которое позволяет инженеру-конструктору проверить возможность производства детали. Мощные инструменты моделирования могут визуализировать весь процесс от сырья до конечного продукта, даже используя исходные данные, касающиеся требований к отделке.

Наконец, есть также ручной способ создания кода. Например, вы не можете автоматически сгенерировать код из 2D-чертежа, у вас есть 2 варианта: либо написать код вручную, либо сначала создать 3D-модель.

Даже мощные программы CAM не всегда могут сделать все точно, поэтому рекомендуется проверить закодированные инструкции.

Видео:Современный много функциональные станки с ЧПУСкачать

Настройка токарного станка:

Далее идет настройка машины. Здесь роль оператора станка становится очевидной. Хотя современные токарные станки с ЧПУ выполняют большую часть работы автоматически, оператор по-прежнему играет жизненно важную роль.

Шаги по настройке токарного центра с ЧПУ:

- Убедитесь, что питание отключено. Обработка с ЧПУ может быть опасной, поэтому необходима особая осторожность, и проверка выключателя питания является основой для этого;

- Закрепление детали в патроне. Патрон удерживает деталь на протяжении всего процесса. Неправильная загрузка может представлять опасность, а также привести к получению готовой детали неправильных размеров;

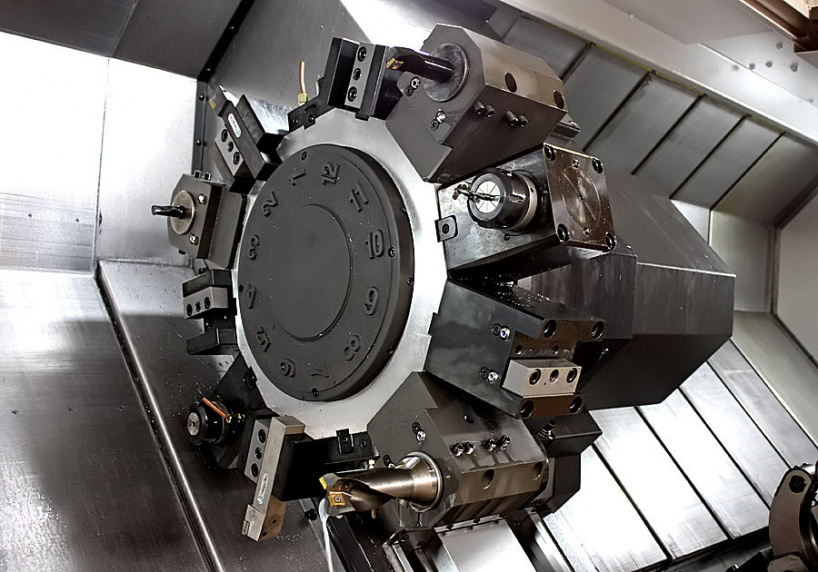

- Загрузка револьверной головки. Токарная обработка состоит из множества этапов, поэтому убедитесь, что вы выбрали правильный инструмент для определенной отделки. Револьверная головка может одновременно удерживать множество инструментов для бесперебойной работы от начала до конца;

- Калибровка. И инструмент, и деталь должны быть правильно настроены. Если что-то не так, результат не будет соответствовать требованиям;

- Загрузите программу. Последний шаг перед нажатием кнопки пуска — это загрузка кода в станок с ЧПУ.

Читайте также: Шарошка для гибкого вала

Револьверная головка станка ЧПУ.

Видео:Самые точные станки ЧПУ. Автоматическая работа ЧПУ станка по обработке алюминия.Скачать

Производство деталей:

Самый простой способ понять суть производства — это просто посмотреть видео выше. Сырье, как видно, не является круглым бруском, что является наиболее распространенным вариантом. Скорее всего, шестигранный профиль — это более эффективный способ избежать фрезерования с ЧПУ в дальнейшем.

В зависимости от сложности детали может потребоваться один или несколько циклов. Расчеты времени цикла определяют конечное затраченное время, необходимое для расчета затрат.

Время цикла токарной обработки включает:

- Время загрузки. Мы уже описали это как часть установки, но цикл может потребовать другого способа загрузки детали в оборудование;

- Время резки. Время, необходимое для этого, зависит от глубины резания и скорости подачи;

- Время простоя. Время простоя относится ко всему, что не относится к резке, например, к перемещению инструментов к детали и от детали, изменению настроек токарного станка и т. д.;

- Срок службы инструмента. Хотя каждый цикл не приводит к полному износу инструмента, время резания будет учитываться по сравнению с общим сроком службы инструмента, чтобы включить его в окончательную стоимость.

Видео:Сделал для жены деталь и она перестала ломаться.Скачать

Параметры токарной обработки:

Параметры токарной обработки с ЧПУ зависят от различных аспектов. К ним относятся материал детали и инструмента, размер инструмента, требования к отделке и т. д.

Основные параметры токарной обработки с ЧПУ:

- Скорость вращения шпинделя. Единица измерения — это обороты в минуту (об/мин), и она показывает скорость вращения шпинделя (N), а значит, и заготовки. Скорость вращения шпинделя находится в прямой зависимости от скорости резания, которая также учитывает диаметр. Поэтому скорость вращения шпинделя должна изменяться, чтобы поддерживать постоянную скорость резания при значительном изменении диаметра.

- Диаметр заготовки. Как уже говорилось, это играет важную роль в достижении правильной скорости резания. Обозначается символом D, а единица измерения — мм.

- Скорость резания. Уравнение для расчета скорости резания: V =πDN/1000. Он показывает относительную скорость заготовки относительно режущего инструмента.

- Скорость подачи. Единица измерения — мм/об, символ — с. Подача резания показывает расстояние, на которое режущий инструмент перемещается за один оборот заготовки. Расстояние измеряется в осевом направлении.

- Осевая глубина реза. Довольно очевидно, так как он показывает глубину разреза в осевом направлении. Это основной параметр для облицовочных операций. Более высокая скорость подачи оказывает большее давление на режущий инструмент, сокращая его срок службы.

- Радиальная глубина реза. В отличие от осевого реза, она показывает глубину резания перпендикулярно оси. Опять же, более низкие скорости подачи помогают продлить срок службы инструментов и обеспечить лучшую чистовую обработку.

Видео:ГИГАНТСКИЕ ТОКАРНЫЕ СТАНКИ С ЧПУ. ФАНТАСТИЧЕСКАЯ РАБОТА ТОКАРНЫХ СТАНКОВ С ЧПУ. CNCСкачать

Основные части токарного станка с ЧПУ:

Теперь давайте рассмотрим на основные компоненты токарного центра.

Передняя бабка токарного станка с ЧПУ составляет переднюю часть станка. Именно здесь приводной двигатель находится вдоль механизмов, приводящих в действие шпиндель. Патрон или цанга крепятся к шпинделю. Любой из них, в свою очередь, удерживает заготовку во время токарной операции.

Читайте также: Гайка вторичного вала 2101 размер

Патрон захватывает обрабатываемую деталь своими губками. Он крепится непосредственно к шпинделю, но является сменным, поэтому можно обрабатывать детали разного размера. Цанга — это в основном уменьшенная версия патрона. Размер детали, подходящей для цанг, составляет до 60 мм. Они обеспечивают лучшее сцепление с мелкими деталями.

Другой конец токарного центра с ЧПУ. Задняя бабка крепится непосредственно к станине и предназначена для поддержки более длинных заготовок. Пиноль задней бабки обеспечивает поддержку за счет гидравлической силы.

Движущая сила по-прежнему идёт от шпинделя, а задняя бабка просто движется вместе с деталью. Использование задней бабки не подходит при необходимости торцевого точения, так как она будет мешать.

Станина — это просто опорная плита, которая опирается на стол, поддерживая другие части машины. Каретка движется по станине, которая подвергается термообработке, чтобы выдерживать воздействие механической обработки.

Каретка опирается на пути скольжения вдоль вращающейся заготовки. Она удерживает инструменты, позволяя протекать процессу резки.

Новые машины обычно поставляются с башней, которая заменяет каретку. Она может держать больше инструментов одновременно, что делает переключение с одной операции на другую менее трудоемким.

Видео:Невероятный процесс обработки сверхтяжелых валов самые большие в мире токарные станки в эксплуатацииСкачать

Вращающиеся инструменты на станке с ЧПУ

Обрабатывающие центры с ЧПУ могут поставляться с вращающимися инструментами. В то время как одноточечные режущие инструменты подходят для большинства токарных операций, к вращающимся инструментам относятся фрезы, сверла и другие инструменты, которые имеют собственный привод. Это позволяет создавать шпоночные пазы или отверстия, перпендикулярные оси детали, без использования какого-либо другого оборудования в процессе.

Здесь вступает в действие числовое программное управление. Мозг токарных станков с ЧПУ находится прямо за панелью. Сама панель позволяет оператору настроить программу и запустить ее.

Если вам понравился данная статья, то поделитесь её со своими друзьями, оставляйте комментарии и ставьте лайк!

Видео:Бесплатный урок профессионала на токарном станке ЧПУ!Скачать

Токарная обработка валов

Токарная обработка валов важный и нужный процесс в обработке металла. В современном машиностроительном производстве для технологической подготовки токарных операций, таких как например, обработка валов на токарном станке на станках с ЧПУ, все шире используются САМ-системы (Computer Aided Manufacturing).

В соответствии с типовой структурой управления станком с ЧПУ с помощью CAM-системы в ней решаются следующие задачи:

- геометрические задачи проектирования формообразующих траекторий движений инструмента и заготовки;

- проектирование элементов технологической операции;

- проверка геометрических расчетов и визуализация процесса обработки;

- формирование управляющей программы (УП) соответственно кодам постпроцессора выбранного станка.

Тем не менее, даже у современных CAM-систем отсутствует модуль, позволяющий в автоматическом режиме рассчитывать режим резания если стоит задача — обработка вала на станке с чпу. Назначение подачи (т.е. скорости движения по сформированной траектории) и частоты вращения шпинделя выполняется технологом на основе использования нормативных данных, собственного опыта или рекомендаций изготовителей инструментальных материалов. В то же время теоретически разработаны методы оптимизации процесса резания, которые базируются на решении задач нелинейного программирования. Обработка ступенчатых валов на токарном станке является одной из основных задач работы токарных станков, а в многономенклатурном производстве с применением станков с числовым программным управлением обработка валов на токарных станках с чпу производится из заготовок в виде прутков. Поэтому такие токарные операции априори предполагают многопроходную обработку. Однако для многопроходной обработки остается не решенным вопрос оптимального выбора режима резания, определения оптимальных значений всех его компонентов: глубины, скорости и подачи.

Читайте также: Условие усталостной прочности вала

Учитывая реальные возможности по управлению всеми компонентами режима резания современных станков, CAM-система должна быть способной к полному использованию таких возможностей. Это означает, что в нее обязательно должен входить модуль, позволяющий в автоматическом режиме проектировать как траектории движений инструмента на черновых операциях по оптимальной глубине резания если выполняется обработка вала на чпу, так и рассчитывать программу управления такими компонентами режима резания как подача и частота вращения шпинделя. Причем, оптимальная глубина резания в сочетании с частотой вращения и подачей должны определяться из решения задачи оптимизации, которая в случае, если токарная обработка валов выполняется на станке с ЧПУ сводится к однокритериальной: найти такое сочетание компонент режима резания, чтобы критерий оптимальности производительность — был максимальным при условии выполнения всех ограничений. Поскольку оптимальное управление проектируется на этапе технологической подготовки производства, то исходные данные для решения задачи оптимизации должны получаться из априорной информации. Другим важным условием является то, что обработка ступенчатых валов на токарном станке изменчива и в процессе резания изменяются такие параметры как диаметр обработки и фактическая глубина резания, что предопределяет необходимость перманентного расчета оптимального режима обработки.

Поскольку реализация запланированных теоретических решений на станках с ЧПУ невозможна без применения САМ-систем, принята концепция создания управляющей программы, ориентированная на применение компьютера. Обработка вала на станке с чпу должна быть смоделирована, структура САМ-системы должна предусматривать процесс резки который проектируется по имеющимся априорным данным и на базе решения задачи расчета траекторий многопроходной обработки. Далее выполняется моделирование процесса точения, во время которого, на каждом его шаге, рассчитываются фактические величины диаметра и глубины резания, которые являются исходными для решения задачи оптимизации и определения оптимальных значений частоты вращения шпинделя и подачи, чтобы обработка валов на токарных станках с чпу была выполнена оптимальным способом.

Следовательно, для решения общей проблемы оптимального управления вначале необходимо установить оптимальную глубину резания на черновых проходах. Для решения такой задачи был разработан алгоритм, который основан на использовании алгоритма решения задачи оптимизации и соответствующей прикладной программы, представленных в работе Петракова Ю.В., Амин Афшара Камбиз “Оптимизация токарной обработки” (сборник Вестник Национального технического университета Украины «КПИ»).

Поскольку обработка ступенчатых валов на токарном станке выполняется наиболее часто с применением схемы точения с использованием инструментальных пластин с главным углом в плане φ>90 0 (рис.1), часть алгоритма, выполняющая расчет допустимой по шероховатости подачи была изменена. По условиям формообразования:

поэтому гребешок Rz микронеровностей может образовываться только пересечением дуги окружности радиусом r и линией вспомогательной режущей кромки. Процедура вычисления рассчитывает высоту y профиля гребешка для каждой координаты x с определенным шагом в диапазоне от 0 до x=S об и выбирает максимальную величину. Процедура повторяется с выбранным шагом увеличения подачи Sоб до тех пор, пока y max = Rz. Величина подачи, соответствующая этому условию и будет допустимой по шероховатости.

Рис.1. Схема обработки (а) и образование шероховатости поверхности (б)

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Токарный станок ЧПУ с наклонной станиной | Станки трейдСкачать

Когда токарю ЧПУ лень снимать 16 фасокСкачать

Нетрадиционный способ центровки длинной, кривой заготовки в токарномСкачать

Чистота поверхности детали. Один из влияющих факторовСкачать

Невероятный узор на токарном станкеСкачать

ЧПУ станки беспощадные! последствия ошибок..Скачать

Мобильные токарные станки для обработки валовСкачать

Самая точная работа станка ЧПУ, способна сделать из куска металла коленвал для автомобиля.Скачать

Токарные резцы для чайниковСкачать

Новые токарные станки с цифровым управлением серии Т-Смарт.Скачать