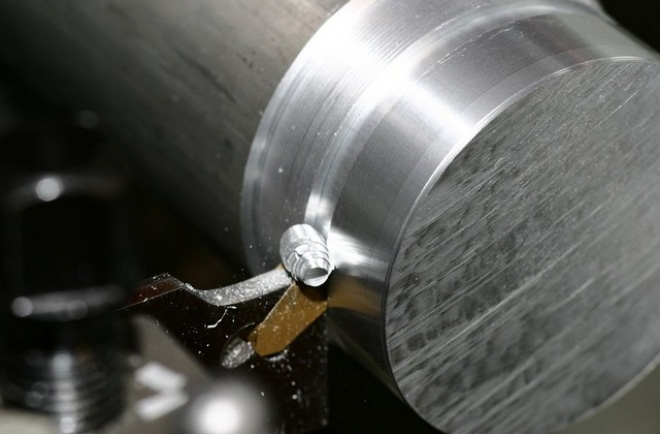

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Видео:Токарные ужасы - не смог вовремя остановитьсяСкачать

Общие сведения

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

- Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Читайте также: Фильтр осушитель для компрессора кондиционера для чего

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

| Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

- Обработка на обычных станках без использования специальной оснастки.

- Обработка с применением дополнительных приспособлений на специально настроенных станках.

- Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Видео:Дробление при проточке валаСкачать

Токарное оборудование

Токарное оборудование позволяет обрабатывать изделия, форма которых является телом вращения. К данной категории относятся валы, шестерни, втулки, конусы, крышки, ручки. С помощью токарного оборудования нарезаются резьбы, выполняются отверстия, шпоночные пазы, обрабатываются фасонные поверхности. Основные механизмы этой группы – станки, оснащаемые резцами, сверлами. Помимо них, в патронах станков используются: лерки, метчики, зенкеры, развертки. Вспомогательной группой является технологическая оснастка, к которой принадлежат приспособления, держатели, зажимы.

С помощью токарного оборудования производства компании Knuth обрабатываются детали, изготовленные из материала разной твердости. Современные станки обрабатывают внутренние, наружные поверхности любой конфигурации: закругленные, трапецеидальные, конусные, цилиндрические, прямые, фасонные. Универсальные механизмы легко выполняют самые сложные, виртуозные операции. Станки работают как в ручном режиме, с электронным программированием, числовым программным управлением.

Принцип работы

Функционирование токарных станков основано на двух главных движениях: продольное перемещение каретки, где закреплен резец и вращение шпинделя с патроном, в котором закреплена обрабатываемая деталь. Инструмент движется вдоль оси вращаемой заготовки, срезая с ее поверхности заданный слой материала. На подобном принципе основана работа всех инструментов, применяемых в токарных станках.

Успешная деятельность токарного оборудования зависит от технических характеристик станков и сопрягаемости с ними обрабатываемых заготовок. Прежде чем приступать к работе, необходимо обратить внимание на следующие показатели используемой техники:

- Максимальное сечение обрабатываемых деталей.

- Расстояние между центрами. Данный показатель важен для определения наибольшей длины заготовки.

- Диаметр заготовки над суппортом станка.

- Мощность главного привода станка.

- Диапазон рабочей подачи.

- Максимальная скорость вращения шпинделя.

С учетом всех приведенных характеристик токарное оборудование будет работать длительный срок без поломок, с максимальной производительностью.

Виды станков

В современном производстве используется семь разновидностей токарных станков.

Токарно-револьверные или токарные автоматы для продольного точения. Оборудование получило название из-за наличия револьверной головки специальной конструкции. Приспособление позволяет осуществлять быструю установку и снятие режущего инструмента. Замена производится легко, на ходу, без остановки агрегата. Время, необходимое на переналадку, значительно сокращается, рабочий процесс используется с максимальной эффективностью. В условиях крупносерийного и массового производства используются для изготовления некрупных деталей в огромных количествах.

Читайте также: Шестерня 5 передачи промежуточного вала газель cummins

Токарно-винторезные или универсальные. Самая популярная группа станков для массового и крупносерийного производства. Главная отличительная черта этих технических средств состоит в возможности совмещения продольного перемещения инструмента с высокими скоростями вращения патрона. Свое название станки получили благодаря специальному червячному винту. Он служит для объединения этих двух движений.

Токарно-карусельные станки. Группа универсальных технических средств с рабочей станиной больших габаритных размеров. Станки оснащены планшайбой, которая во время работы напоминает вращающуюся детскую карусель.

Токарно-фрезерные обрабатывающие центры. Группа инновационных станков, на которых за одну либо две установки изготавливается нужная деталь. Универсальное оборудование используется в серийном, массовом, индивидуальном производстве.

Токарные автоматы с множеством шпинделей. Специальные промышленные станки, предназначенные для обработки уникальных деталей со сложными многопрофильными поверхностями.

Лоботокарные станки. Узкоспециализированные станки. Оборудование используется для обработки лобовых поверхностей. В основном, предназначены для штучного производства и мелких серий деталей.

Способы обработки

Токарные станки являются универсальным оборудованием. Меняя режущий инструмент, устанавливая технологическую оснастку, держатели, приспособления, специалисты производства извлекают из технических средств максимум возможностей. Токарное оборудование способно выполнять операции:

- центровка деталей;

- проточка наружных, внутренних плоскостей, поверхностей вращения различной геометрической формы;

- зенкерование, развертывание, рассверливание, сверление отверстий любого сечения вдоль осей вращения заготовок;

- обрезание, точение, снятие фасок, обработка торцов деталей;

- нарезание любых резьб плашками, резцами, метчиками, лерками.

Используя дополнительную оснастку, выполняются операции шлифования и многие другие. Современные токарные станки с программным обеспечением за одну либо две установки изготавливают готовое к пользованию изделие. Поэтому они относятся к универсальному типу оборудования – обрабатывающим центрам.

Видео:Изготовление валаСкачать

Токарные станки

Токарные станки представляют собой весьма обширный кластер металлорежущих агрегатов для всех ключевых сфер промышленного производства. За свою историю существования эти технические средства получили самое широкое распространение. Заводские цеха, колхозные мастерские, гаражные кооперативы, частные фирмы – вот неполный перечень мест использования этих универсальных машин.

Принцип работы

Обработка заготовок на токарных станках осуществляется по принципу двойного перемещения, которое производится одновременно. Первое перемещение – вращение шпинделя патрона, в кулачках которого зажата деталь. Второе перемещение – подача каретки с зажатым резцом к вращающейся заготовке. Каретка двигается в двух плоскостях – вдоль оси заготовки и перпендикулярно ей.

Подводя резец к детали, снимается слой материала нужной глубины. Чтобы получить детали с точными размерами, предварительно производятся расчеты. Правильно выставленные допуски на станках без осевого, радиального биения способны обеспечить высочайшую точность изготовления деталей. Обычно токарная обработка подразумевает последующую термическую обработку – закалку, цементацию, никелирование, хромирование.

Токарной обработке подвергаются все виды металлов: черные – сталь, чугун, цветные – медь, латунь, бронза, алюминий. Кроме того, современные технологии позволяют обрабатывать много других натуральных и синтетических материалов: дерево, пластик, полиуретан, керамику, стекло. При расточке используются охлаждающие жидкости: эмульсия, масло, сульфофрезол, мыльный раствор.

Группы оборудования

Станки для токарных работ довольно разнообразны по своей конструкции, назначению, способам обработки заготовок. Всего существует семь больших групп, объединяющих оборудование:

- малогабаритные;

- высокоточные;

- вертикальные;

- токарно-револьверные;

- тяжелые;

- для обработки труб, в том числе больших сечений;

- механические.

Каждая группа предназначена для выполнения специфических функций при обработке металла. Для проточки труб необходимы машины с удлиненной базой. Высокоточные токарные станки используются при изготовлении особо ответственных компонентов машин и механизмов. Обработка массивных турбин, генераторов, оборудования производится на тяжелых металлорежущих агрегатах.

Сферы использования

Металлорежущие станки токарного профиля нашли широкое применение во всех без исключения направлениях промышленного производства, их используют для ремонтных нужд, при изготовлении единичных товаров, в массовом, крупносерийном производстве. На них осуществляют наружную, внутреннюю обработку поверхностей. Посредством станков растачивают заготовки конической, цилиндрической, круглой формы с центральной либо фасонной поверхностью.

Читайте также: Как выбрать госты для валов

Совместно со станками всегда дополнительно используется уникальная технологическая оснастка. Конструктивно это патроны, зажимы, держатели. Приспособления значительно расширяют и увеличивают возможности металлорежущих агрегатов. Чтобы токарный станок использовать в качестве фрезерного, необходимо с помощью специального приспособления закрепить обрабатываемую деталь на держателе инструмента.

Затем в патроне шпинделя зажимается фреза. Такая унификация позволяет осуществлять фрезерные операции любой сложности. Изменив набор инструмента на шлифовальный круг, сверло, полировальный инструмент, аналогично выполняются шлифовальные, сверлильные, полировальные работы. Универсальность, которой обладают токарные станки, невозможно переоценить.

Видео:Сделал для жены деталь и она перестала ломаться.Скачать

Токарные станки с ЧПУ

Токарные станки с ЧПУ появились в сфере металлообработки сравнительно недавно, в середине прошлого столетия. До их появления заготовки обрабатывались поэтапно. Каждой детали рассчитывалась своя последовательная технологическая цепочка действий. Обработка одной заготовки разбивалась на простые отдельные операции, которые осуществлялись на различных станках. Приход станков с числовым программным управлением совершил невероятный прорыв в заводских цехах, мастерских, производственных комплексах.

Принципы функционирования ЧПУ

Работа обрабатывающих центров с ЧПУ основана на выполнении специальной программы, разработанной программистами для полной обработки заготовки. Операции автоматически следуют одна за другой, меняются инструменты, приспособления. Одна установка заготовки приводит к конечному результату – получению готовой детали. Оператору, обслуживающему группу станков, необходимо лишь своевременно менять заготовки.

Обслуживание оборудования с ЧПУ предоставляется операторам высокой квалификации. От этих специалистов требуется не только богатый практический опыт работы за станком. Человек, управляющий подобными механизмами, должен уметь составлять специальные программы, пошаговые алгоритмы, по которым будут осуществляться все производственные операции.

Числовое программное управление, автоматизированные системы производства, элементы робототехники сейчас прочно вошли в современные промышленные механизмы, машины, агрегаты. Инновационными функциями оснащена различная металлообрабатывающая техника: фрезерные, хонинговальные, шлифовальные, сверлильные станки. Наиболее эффективно механизмы работают совместно с электронно-вычислительными системами, обеспечивая высочайшую точность, слаженность автоматических поточных линий.

Направления использования

Оснащение токарных станков из ЧПУ послужило объединяющим началом для создания непрерывного производственного конвейера. Стало возможным обеспечение полного цикла токарной обработки любых заготовок на одном станке, заложив алгоритм последовательных действий. Многие виды деталей теперь обрабатываются даже с одной начальной установки в патрон шпинделя.

Токарные станки с ЧПУ – универсальное оборудование, работающее во всех сферах промышленности, выполняющее самые сложные, ответственные операции металлообработки. Программное обеспечение, автоматизированные системы управления предоставляют оборудованию возможность одновременной эксплуатации множества различных инструментов.

Токарная обработка деталей для машиностроения, станкостроения, нефтегазового сектора, медицинской, фармацевтической сфер благодаря ЧПУ выполняется значительно быстрее, качественнее, эффективнее. Достигается значительная экономия рабочего времени, человеческих, производственных ресурсов. Для обслуживания целой поточной линии, состоящей из 50 станков, достаточно 2-3 квалифицированных операторов.

Виды станков

Компания Knuthна протяжении многих лет производит высокотехнологичные станки для обработки самых разнообразных изделий. Продукция фирмы сертифицирована в европейской системе качества, подтверждена сертификатами, паспортами качества. Наиболее популярные токарные станки с ЧПУ, изготавливаемые предприятием:

- вертикальные;

- малогабаритные;

- тяжелые;

- с наклонной станиной;

- автоматы;

- с цикловой системой;

- для обработки труб.

Концерн Knuth реализует различные виды токарных станков с ЧПУ, которые представлены в каталоге промышленного оборудования на нашем сайте.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Сверхточные, современные токарные станки с ЧПУ. Сверхточная обработка металла. Залипательное зрелищеСкачать

Чистота обработки. Зависимость от оборотов.Скачать

Наружное точение вала на станке KMT-KTL56CСкачать

О чистовых проходахСкачать

Конус на токарном станке ,вычисление угла и изготовлениеСкачать

Точение очень тонких диаметров на приличную длинуСкачать

Невероятный узор на токарном станкеСкачать

Как сделать вал (токарная операция)Скачать

Обработка в центрах при помощи поводка. machining a part on a latheСкачать

Точение вала на больших подачахСкачать

Как установить резец по центру (маленькая хитрость)Скачать

Точение вала в поводковом патроне на производительных режимахСкачать

Чистота поверхности детали. Один из влияющих факторовСкачать

Посмотри что я сделал из обычного наждака! Хитрости мастеров!Скачать

Чистовая обработкаСкачать

Как победить вибрацию при токарной обработке.Скачать