3.4 Определение толщины стенки и размеров фланцев корпуса и прочих размеров редуктора

Толщина стенки нижней части чугунного корпуса для цилиндрического двухступенчатого редуктора:

где аw – межосевое расстояние.

Похожие работы

. Для шестерни: Для колеса: Тогда расчетное контактное напряжение определяем по формуле (3.10 [1]) = 0.45(481+428)=410 МПа. 2.2 Расчет быстроходной ступени двухступенчатого зубчатого редуктора. 2.2.1 Межосевое расстояние определяем по формуле (3.7 [1]) , мм где: Ка – для косозубых колес Ка = 43; u1 – передаточное отношение первой ступени; Т2 – крутящий момент второго .

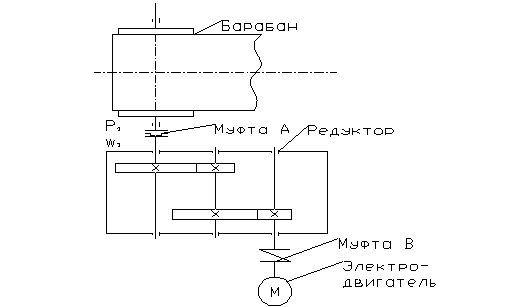

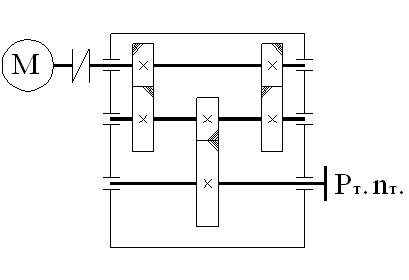

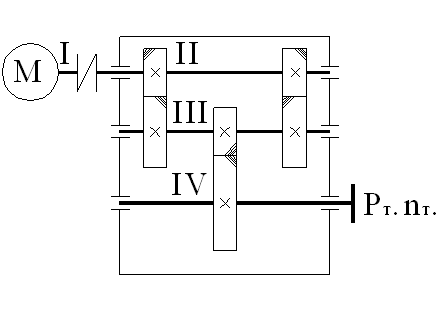

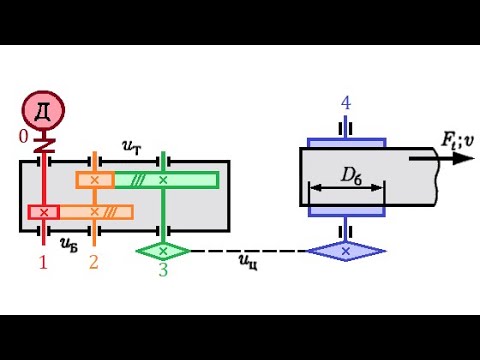

. работы активно используется знания из ряда пройденных предметов : механики, сопротивления материалов ,технологий металлов и др. Объектом курсового проекта является привод с цилиндрическим двухступенчатым редуктором с раздвоенной быстроходной ступенью, использующие большинство деталей и узлов общего назначения. 1 Кинематический расчет 1.1 Находим момент на тихоходной ступени: РВЫХ = Тw; .

. Муфты типа МУВП позволяют смягчать ударные нагрузки и рывки за счёт упругих элементов в составе муфты, кроме того, они допускают некоторые неточности сборки. Для соединения быстроходного вала редуктора с валом электродвигателя выбираем муфту упругую втулочно-пальцевую (МУВП) ГОСТ 21424-75. Принимаем муфту МУВП 250-40-1 У3 ГОСТ 21424-93. Номинальный крутящий момент Мкр., Н×м = 250 Частота .

. 9.33 91.65 5 0.9653 3 194.6 20.37 9.01 442.31 3.395 0.92 4 57 5.97 8.25 1374.4 Проверка : — Условие выполняется2 Расчет передач 2.1 Расчет цилиндрических зубчатых передач 2.1. 1 Определение допускаемых напряжений По условию задания материал .

Видео:4. Анализ типовых ошибок графической части курсового проекта по деталям машинСкачать

Расчет элементов корпуса редуктора

Толщина стенки корпуса редуктора

Полученное значение округляют до ближайшего целого числа.

Диаметр фундаментного болта рассчитывают по формуле

и округляют до ближайшего большего диаметра резьбы по табл. 5.

Размеры элементов корпуса редуктора

| Параметр | Диаметр резьбы болта | |||||

| М8 | М10 | М12 | М16 | М20 | М24 | М30 |

| aj | ||||||

| bj | ||||||

| d0 | ||||||

| D0 |

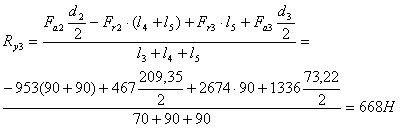

Диаметры болтов крепления крышки корпуса к основанию (рис. 2а) равны: у подшипников dб2 = (0.7…0.75) dб1, на фланцах dб3 = (0.5…0.6) dб1. Полученные величины округляют до ближайших диаметров резьбы по табл. 5. В этой же табл. даны диаметры отверстий d0 и диаметры зенковок или бобышек D0 для соответствующих болтов.

Расстояние от внутренней стенки корпуса до края лапы L1=3+ +b1 и до оси фундаментного болта P1 = 3 + + a1, где a1 и b1 определяются в зависимости от диаметра болта (см. табл. 5).

Ширина фланцев у подшипников L2 = 3 + + t + b2, где t = 4 мм – высота бобышки. Расстояние от внутренней стенки корпуса до оси болта с диаметром dб2 равно P2 = 3 + + a2.

Ширина боковых фланцев L3 = 3 + + b3. Расстояние от внутренней стенки корпуса до оси болта с диаметром dб3 равно P3 =3 + + a3. Расстояние от оси болта с диаметром dб2 до оси вала

где D – наружный диаметр подшипника соответствующего вала.

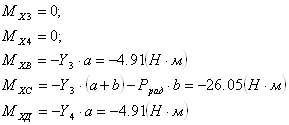

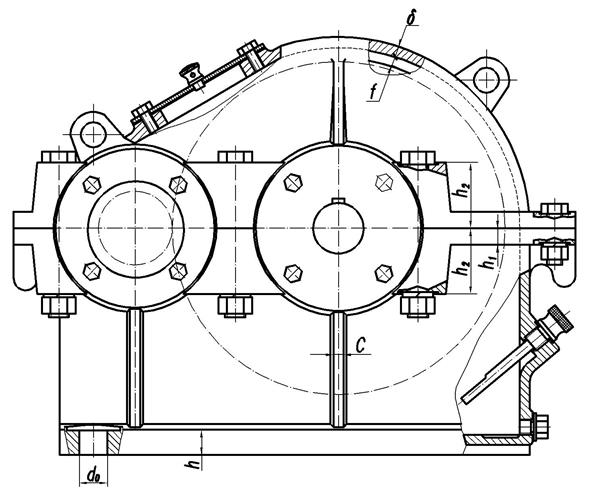

Рис. 2а. Разрез по плоскости разъема редуктора

Рис. 2б. Общий вид редуктора

Для сравнительно малого межосевого расстояния aw 0,5(D1+D2) + 5dб2 между подшипниками устанавливают один болт, размещая его посредине между расточками в корпусе для подшипников. В этом неравенстве D1 и D2 – наружные диаметры подшипников быстроходного и тихоходного валов. Расстояние от головки болта крепления крышки подшипника до границы хвостовика вала зависит от габаритов редуктора и выбирается из диапазона

y = 5…12 мм (см. рис. 2а). Толщина ребра жесткости C= (0,85…1) (см. рис. 2б). Толщина лапы h=2,5 , толщина фланца h1=1,6 , расстояние от окружности вершин зубчатого колеса до стенки корпуса редуктора f =1,2 .Высота h2 определяется построением из условия размещения головки болта.

Видео:Обработка корпуса редуктора на токарно-карусельном станкеСкачать

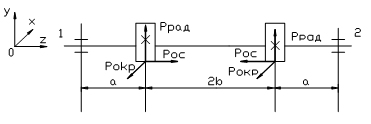

Определение размеров конструктивных элементов корпуса редуктора

Расчет может проводиться по методике, изложенной в [14]. Толщина стенок корпуса b = 0,025а W + 1 и крышки: bк = 0,02а W + 1. Поскольку корпус редуктора общего назначения представляет собой чугунную отливку в песчано-глиняную форму, то по техническим возможностям данного метода принимается, что полученная толщина не может быть менее 8 мм для корпуса и 6 мм для крышки.

Толщина фланцев поясов корпуса и крышки:

— верхнего пояса корпуса и пояса крышки bкф = 1,5b; bкрф = 1,5bк ;

— нижнего пояса (опорной поверхности) корпуса р = 2,35b.

— соединяющих крышку с корпусом у гнезд подшипников

— соединяющих крышку с корпусом dкк = (0,5 – 0,6) dф

Полученное значение округляется в большую сторону до ближайшего стандартного диаметра резьбы.

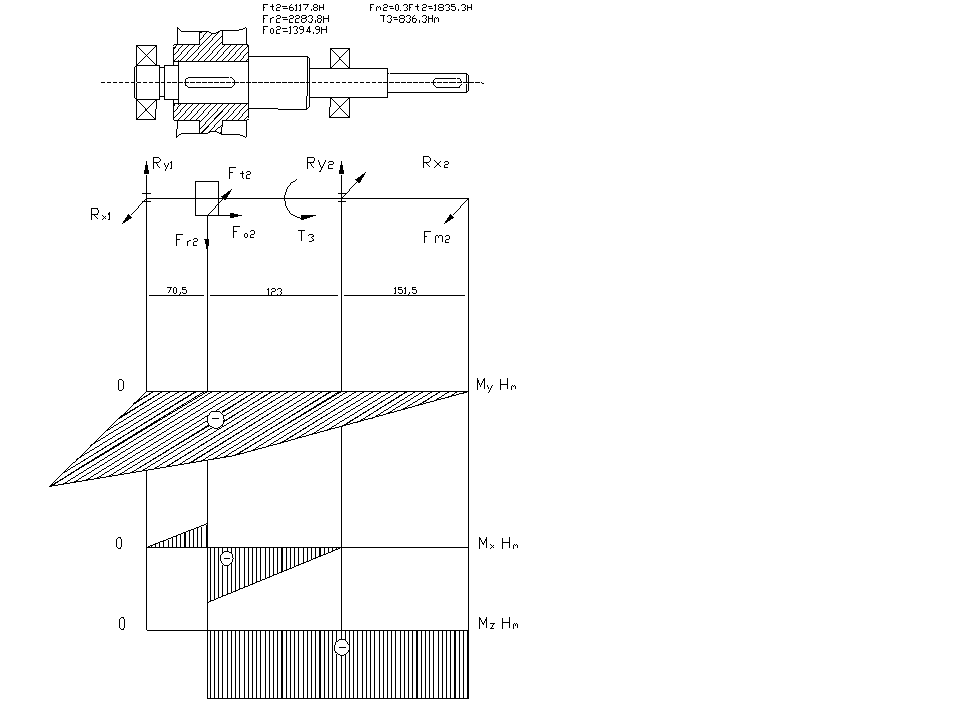

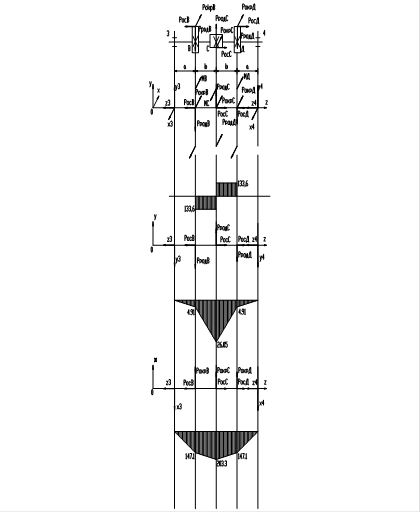

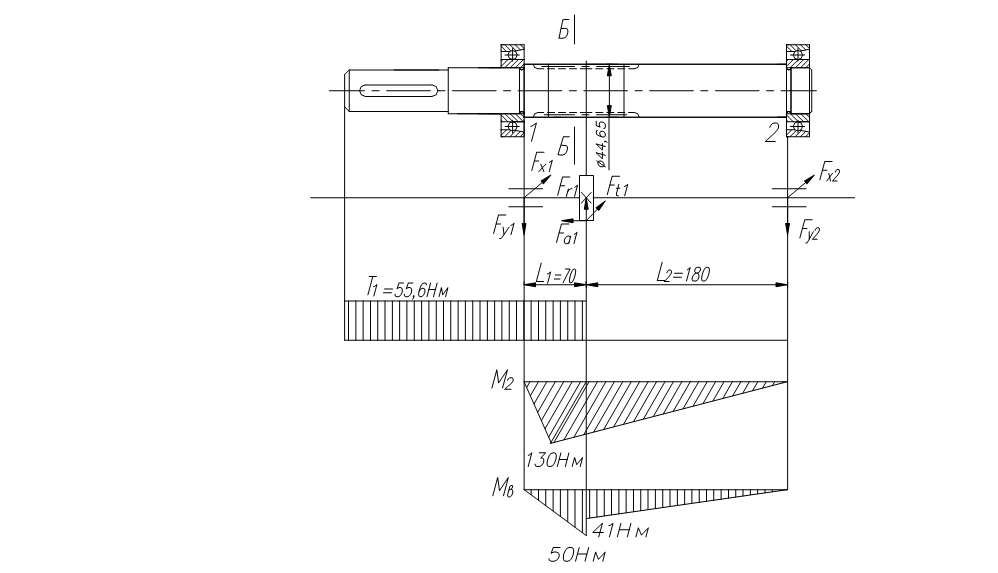

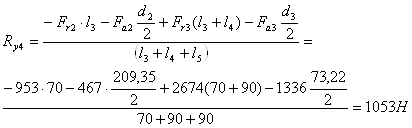

Первый этап компоновки редуктора

Компоновку редуктора обычно проводят в два этапа. На первом приближенно определяют положения зубчатых колес и звёздочек (шкивов) относительно опор для последующего определения опорных реакций и подбора подшипников, а также внешние и внутренние размеры редуктора.

Компоновочный чертеж выполняется тонкими линиями в масштабе 1 : 1 в одной проекции с разрезом по осям валов при снятой крышке редуктора (рекомендуется выполнять на миллиметровой бумаге).

Последовательность выполнения компоновки цилиндрического редуктора рекомендуется следующая.

1) Примерно посередине листа параллельно его длинной стороне проводят горизонтальную осевую линию; затем две вертикальные линии — оси валов на расстоянии aw .

Читайте также: Тип трансмиссии редуктор это как

2) Вычерчивают упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса определяется по разделу 6.

3) Проводят контур внутренней стенки корпуса исходя из следующих соображений:

— зазор между торцом шестерни и внутренней стенкой корпуса

А1 = 1,2δ, где δ – толщина стенки редуктора (при наличии ступицы зазор берется от торца ступицы), может приниматься величина х из раздела 5;

— зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ, может приниматься величина х из раздела 5;

4) Вычерчивают контур фланца под установку подшипников, ширину которого выбирают равной ранее определенному значению W для ведомого вала с учетом выполнения соотношения для глубины гнезда подшипника lп = 1,5В, где В – ширина выбранного подшипника.

5) Предварительно выбирают тип и серию подшипников, исходя из следующих соображений: для прямозубых колес – шариковые радиальные; для косозубых при углах наклона зубьев менее 10 0 – шариковые радиально-упорные, при углах более 10 0 – роликовые конические; для конических зубчатых и червячных передач целесообразно выбирать роликовые конические подшипники; для всех типов подшипников легкие серии применяются при мощностях менее 3 кВт, средние серии – при 3-10 кВт, при больших мощностях целесообразнее тяжелые серии; при ограничениях по радиальным размерам можно применять пары подшипников более легкой серии. При этом выбирают внутренний диаметр d, наружный диаметр D, ширину B, динамическую грузоподъемность С, для радиально-упорных подшипников – дополнительно параметр е.

6) Предварительно намечают контуры подшипников необходимой серии; габариты подшипников выбираются по диаметру вала в месте посадки подшипников, допускается устанавливать подшипники так, чтобы их среднее сечение проходило через середину фланца корпуса (W/2).

7) Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления на вал между подшипником и большей шейкой устанавливают мазеудерживающие кольца. Пример оформления данного участка вала представлен на рис. 8.1.

Рис. 8.1 Установка мазеудерживающего кольца на шейку вала

8) Длину выступающих шеек вала определяют с учетом найденной ранее (раздел 5) величины f , ширины гнезда под подшипник W, и рекомендации, чтобы шейка вала под подшипник выступала за внешний контур гнезда на 10-15 мм.

n s =f -n-(10-15)

δ 1,2δ = х W

Рис. 8.2 Пример первого этапа компоновки цилиндрического редуктора

Выполнение компоновки конического редуктора имеет следующие особенности.

1) По середине листа проводят вертикальную линию, определяющую ось ведомого вала; вправо от оси проводят ось ведущего вала; от точки пересечения осей строят рассчитанные делительные конуса шестерни и колеса.

2) Откладывают внешний делительный диаметр колеса до пересечения с линиями, ограничивающими его делительный конус; от соответствующей точки пересечения откладывают внешний делительный диаметр шестерни; от полученных точек пересечения откладывают рассчитанные длины зубьев b 1 и b 2.

3) Проводят прямую линию через среднее сечение шестерни, от нее откладывают расстояние u и проводят линию среднего сечения подшипника, далее откладывают расстояние е и проводят линию среднего сечения второго подшипника, от которой откладывают расстояние f 1 определенное по табл. 5.1; от правого торца шестерни откладывают расстояние х и намечают положение внутренней стенки корпуса редуктора.

4) В соответствии с выбранным типом подшипников ведущего вала определяют их размеры и размещают в соответствии с определенными расстояниями е и u; размечают гнездо под установку подшипников и намечают вал.

5) Вычерчивают ступицу конического колеса и от ее нижнего края откладывают расстояние х; откладывают ширину гнезда под установку подшипника W, определенное по табл. 5.1, в среднем его сечении размещают выбранный ранее подшипник; в соответствии с расчетом откладывают расстояние до среднего сечения второго подшипника.

6) Дальнейшие построения проводят аналогично рассмотренным выше для цилиндрического редуктора.

Компоновку червячного редуктора проводят аналогично, как для цилиндрического, но выполняют два сечения: в плоскости червяка и в плоскости колеса, поскольку червячная передача относится к передачам со скрещивающимися в двух плоскостях осями.

Расчет внешней передачи

В большинстве редукторов общего назначения между редуктором и двигателем или между редуктором и рабочим органом машины устанавливаются открытые передачи. При этом на входе обычно применяются клино- или плоскоременные передачи, либо передачи отсутствуют и связь редуктора с валом двигателя осуществляется при помощи муфт различных типов. На выходе чаще всего устанавливают цепные, винтовые или зубчатые передачи.

Расчет цепной передачи

Расчет цепной передачи начинают с выбора числа зубьев меньшей звездочки в соответствии с типом цепи и принятым передаточным числом [16, 17].

Таблица 9.1 Рекомендуемые числа зубьев меньшей звездочки в зависимости от передаточного числа передачи

z 1 при передаточном числе

Читайте также: Передаточное число редуктора заднего моста мерседес 210

Таблица 9.2 Минимально допустимые числа зубьев звездочки в зависимости от шага цепи

| t , мм | 8 | 9,525 | 12,7 | 15,875 | 19,05 | 25,4 | 31,75 | 38,1 | 44,45 | 50,08 |

| z 1 min | 9 | 11 | 11 | 13 | 13 | 15 | 15 | 17 | 19 | 19 |

Пользуясь табл. 9.1 и 9.2, сначала по передаточному числу выбирают минимальное число зубьев ведущей звездочки, а затем – по нему предварительно выбирают шаг звеньев цепи.

Определяют число зубьев ведомой (большей) звездочки

Число зубьев малой звездочки:

Для высокоскоростных приводов (V>16 м/с) z следует выбирать в 1,8-2 раза большим, но не более 45-50.

Максимальное число зубьев большой звездочки zmax = 120

По найденному числу зубьев малой звездочки с учетом частоты ее вращения и предварительно выбранного шага выбирают допускаемое среднее давление [ p ] (табл. 9.3 [16, 17]).

Таблица 9.3 Допускаемое среднее давление в шарнире цепи [ p ] в зависимости от шага цепи при числе зубьев z 1 = 15-30

Максимальная частота враще-ния меньшей звездочки, об/мин

Величина [p], Н/мм 2 при шаге цепи

Определяют коэффициент эксплуатации (коэффициент нагрузки), который представляет собой произведение:

Коэффициент КД учитывает динамичность нагрузки, при спокойной нагрузке равный 1; при нагрузке с толчками 1,2…1,5; при сильных ударах 1,8.

Коэффициент КА учитывает влияние длины цепи (межосевого расстояния), чем длиннее цепь, тем реже каждое звено входит в зацепление со звездочкой и тем меньше износ в шарнирах; при aW = (30…50) t КА = 1; в других случаях , где L 0 — длина цепи при aW =40 t, L— длина рассчитываемой цепи.

Коэффициент КН учитывает влияние наклона линии центров звездочек передачи к горизонту. Чем больше наклон передачи, тем меньше допустимый суммарный износ цепи: при угле наклона ψ≤45 0 КН = 1; при ψ>45 0 КН =0,15√ ψ.

Коэффициент КРЕГ учитывает влияние регулировки цепи; для передач с регулировкой положения оси одной из звездочек он равен 1, для передач с нерегулируемым положением звездочек – 1,25.

Коэффициент КСМ учитывает влияние характера смазывания; при непрерывном смазывании в масляной ванне или от насоса он равен 0,8; при регулярном капельном или внутришарнирном смазывании — 1, при нерегулярном смазывании — 1,5. Коэффициент

КРЕЖ учитывает влияние режима работы передачи. С учетом пропорциональность пути трения и числа смен N СМ работы передачи, получают .

Коэффициент КТ учитывает влияние температуры окружающей среды, при – 25 0 0 C его принимают равным 1; при экстремальных условиях – больше 1.

Если по расчету значение коэффициента КЭ >3, то возможности передачи используются недостаточно и следует принять меры по улучшению условий работы.

С учетом полученных результатов получают расчетный шаг цепи, величину которого округляют до ближайшего стандартного значения:

где N – мощность, передаваемая цепной передачей, Вт, ω1 – угловая скорость ведущей звездочки, рад/с.

Угол поворота звеньев цепи на ведущей звездочке равен:

Делительные диаметры малой и большой звездочек определяется по выражениям:

Межосевое расстояние в цепной передаче определяется по шагу цепи:

При этом принимается во внимание, что величина межосевого расстояния не может превышать значения aWmax = 80 t.

Длина цепи вычисляется по выражению:

Приняв обозначение At = aW / t, определяют число звеньев цепи:

Полученное значение округляют до целого числа и определяют At о .

Находят фактическое межосевое расстояние aW = At о t .

В ведущей ветви цепи в процессе стационарной работы передачи действует постоянная сила F 1, состоящая из окружной силы Ft и силы натяжения ведомой ветви F 2: F 1 = Ft + F 2 .

Окружная сила на звездочках:

где Т2 — вращающий момент на ведущей звездочке, равный;

D д — делительный диаметр ведущей звездочки.

Сила натяжения ведомой ветви: F 2 = F 0 + F Ц

где F 0 — натяжение цепи от силы тяжести; F Ц — натяжение от центробежных сил.

Натяжение от силы тяжести при горизонтальном (и близком к нему) положении линии, соединяющей оси звездочек, определяется как для гибкой нерастяжимой нити: .

где m 1 — погонная масса цепи; g — ускорение свободного падения, aW — межосевое расстояние; f = 0,01 aW — стрела провисания цепи.

Необходимые для расчетов параметры стандартных цепей приведены в табл. 9.4 и табл. 9.5 [16, 17].

Таблица 9.4 Размеры элементов цепей роликовых типа ПР (ГОСТ 10947-64 и ГОСТ 13568-68)

| t | B | BBH | s | dP | d | b | l | Q , H | m 1,H/м |

| 12,7 | 8,0 | 5,4 | 1,65 | 8,51 | 4,45 | 11,8 | 15,5 | 18000 | 6,2 |

| 12,7 | 11,3 | 7,75 | 1,65 | 8,51 | 4,45 | 11,8 | 17,9 | 18000 | 7,1 |

| 15,875 | 10,78 | 6,48 | 1,65 | 10,16 | 5,08 | 14,7 | 19,0 | 23000 | 8,0 |

| 15,875 | 13,95 | 9,65 | 1,65 | 10,16 | 5,08 | 14,7 | 23,2 | 23000 | 9,6 |

| 19,05 | 17,75 | 12,7 | 2,2 | 11,91 | 5,96 | 18,1 | 30,6 | 25000 | 15,2 |

| 25,4 | 22,8 | 15,88 | 3,25 | 15,88 | 7,95 | 24,1 | 38,5 | 50000 | 25,7 |

| 31,75 | 27,5 | 19,05 | 4,2 | 19,05 | 9,55 | 30,2 | 46,0 | 70000 | 37,3 |

| 38,1 | 35,5 | 25,4 | 4,8 | 22,23 | 11,12 | 36,1 | 56,9 | 100000 | 55,0 |

| 44,45 | 37,19 | 25,4 | 5,6 | 25,4 | 12,72 | 42,2 | 61,3 | 130000 | 75,0 |

| 50,8 | 45,2 | 31,75 | 6,4 | 28,58 | 14,29 | 48,3 | 72,0 | 160000 | 97,0 |

Читайте также: Конструкция одноступенчатого червячного редуктора

Таблица 9.5 Размеры элементов цепей роликовых двухрядных типа 2ПР (ГОСТ 10947-64)

| t | B | BBH | s | dP | d | b | l | Q , H | m 1,H/м |

| 12,7 | 11,3 | 7,75 | 1,65 | 8,51 | 4,45 | 11,8 | 34,9 | 32000 | 13,5 |

| 15,875 | 13,28 | 9,65 | 1,65 | 10,16 | 5,08 | 14,7 | 40,3 | 45000 | 18,5 |

| 19,05 | 17,75 | 12,7 | 2,2 | 11,91 | 5,96 | 18,1 | 53,4 | 64000 | 29,0 |

| 25,4 | 22,61 | 15,88 | 3,25 | 15,88 | 7,95 | 24,1 | 67,8 | 114000 | 50,0 |

| 31,75 | 27,46 | 19,05 | 4,2 | 19,05 | 9,55 | 30,2 | 81,8 | 177000 | 73,0 |

| 38,1 | 35,46 | 25,4 | 4,8 | 22,23 | 11,12 | 36,1 | 102,4 | 254000 | 110,0 |

| 44,45 | 37,19 | 25,4 | 5,6 | 26,4 | 12,72 | 42,2 | 110,2 | 344000 | 143,6 |

| 50,4 | 45,21 | 31,75 | 6,4 | 28,58 | 14,29 | 48,3 | 130,5 | 454000 | 191,0 |

В таблицах обозначено: t — шаг цепи, В – ширина внутреннего звена, ВВН – расстояние между пластинами внутреннего звена, s — толщина пластин, dP — диаметр ролика, d — диаметр валика, b — ширина пластины, l — длина валика, Q — разрушающая нагрузка. Все размеры даны в мм.

При вертикальном (и близком к нему) положении линии центров звездочек: F 0 = m 1 g aW

Натяжение цепи от действия центробежных сил определяют по аналогии с ременными передачами: F Ц = m 1 V 2 .

где V = z 1 tn 1 / 60*1000 – средняя скорость движения цепи.

Если ветви цепей параллельны, сила, действующая на валы равна FΣ = F 1 + F 2 или FΣ = Ft + 2 F 2 .

Расчетная сила, действующая на валы передачи: FΣ = kB Ft .

где kB — коэффициент, учитывающий вес цепи. Для горизонтальной передачи принимают kB = 1,15; для вертикальной передачи kB = 1,05.

Предварительный проверочный расчет начинают с определения величины статической разрушающей силы проектируемой цепи:

где S — коэффициент безопасности, зависящий от степени ответственности передачи, точности определения действующих нагрузок и коррозионного воздействия на передачу. При отсутствии коррозии Smin = 6-10, при активной коррозии Smin = 18-50.

Полученное значение сравнивают с величиной Q, должно выполняться условие: FP / / по стандартам на приводные цепи находят несколько вариантов цепи, для которых разрушающая сила больше требуемой. Найденные варианты различаются шагом, числом рядов и типом цепи. Предварительный расчет, как правило, не позволяет выбрать единственный наиболее целесообразный вариант, а лишь определяет набор возможных решений.

Основной проверочный расчет цепной передачи проводят по условию износостойкости шарниров цепи, исходя из давления в шарнирах.

Давление в шарнирах р не должно превышать допустимого значения в данных условиях эксплуатации. Условное давление в шарнирах цепи в предположении нулевого зазора между валиком и втулкой и равномерного распределения давления в шарнире равно:

где КЭ — коэффициент эксплуатации; Ft — окружная сила на звездочках; А — площадь проекции шарнира на диаметральное сечение, [ p ]— допустимое давление, для средних эксплуатационных условий эксплуатации, при которых КЭ = 1, определяемое по табл. 9.3.

Площадь проекции шарнира: А= d b ,

где d — диаметр валика; b — длина втулки. Для стандартных цепей А определяется по табл. 9.6 [13] в зависимости от шага t.

Таблица 9.6 Проекции опорных поверхностей шарниров А приводных роликовых цепей, мм 2

Проверочные расчеты передачи проводят при значительных отличиях реальных условий эксплуатации от средних.

Точное определение ресурса цепи по износу шарниров весьма затруднительно. Интенсивность изнашивания шарниров цепей при изменении конструктивных, технологических и эксплуатационных факторов в пределах, характерных для реальных машин, изменяется от 0,00001 до 1000 мкм на 1 м пути трения. Поэтому расчет приводных цепей на износ по единой зависимости пока невозможен. С достаточной точностью такие расчеты выполняют по методу подобия, согласно которому срок службы рассчитываемой приводной цепи равен Т = Та К

В этой зависимости Та — ресурс цепи в эталонной передаче; К — коэффициент, учитывающий отличия в конструкции, технологии и эксплуатации реальной передачи от эталонной.

Основные конструктивные размеры звездочек приведены на рис. 9.1.

🌟 Видео

Изготовление корпуса редуктораСкачать

6.2 Кинематический расчет приводаСкачать

Технология сборки/обработки корпуса редуктораСкачать

Как за 5 секунд узнать обороты электродвигателя без таблички без разборкиСкачать

1 этап компоновки цилиндрического редуктораСкачать

Лью первую матрицу из алюминия по модели! Aluminum castingСкачать

Некоторые этого до сих пор не знают! Как правильно использовать герметик.Скачать

Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

Сборка одноступенчатого цилиндрического редуктора.Скачать

Обработка корпуса редуктораСкачать

КРЕСС опять удивил. Расставляем все точки над Ё.Скачать

3. Узлы зубчатых редукторов, опоры валов, расчетные схемы валов, корпуса, конструкции редукторовСкачать

Эскизная проработка цилиндрического редуктораСкачать

Как заменить сломанный корпус редуктора на болгарке? Ремонт инструмента своими руками.Скачать

Циклоидально-цевочный редуктор 9:1 своими руками, ТЕСТ! ▶ мех пила #7Скачать

Нестандартная установка корпуса редуктора.Скачать

Несатеренко Ю.Д. Сборка корпуса редуктора. Установка верхней части редукторов.Скачать