Все элементы холодильного контура, включая компрессоры, теплообменные аппараты, запорно-регулирующую арматуру, ресиверы, фильтры-осушители и др., соединяются между собой с помощью трубопроводов.

Трубопроводы фреоновых установок в основном изготавливают бесшовными из меди или латуни. Такие трубы значительно прочнее и лучше подвергаются гибке и формовке, чем сварные и паяные.

Медные трубы выполняют твердыми или мягкими (отожженными). Твердые тянутые трубы выпускают в виде прямых отрезков длиной до 6 м, а мягкие тянутые трубы — длиной до 30 м и поставляют свернутыми в бухты (роли).

Твердые трубы применяют в тех случаях, когда требуется проложить их на значительное расстояние без крепления, а также если внешний вид установки имеет важное значение. Мягкие трубы диаметром до 20 мм рекомендуется применять при наличии изгибов и вальцованных соединений.

При необходимости получения небольших изгибов и вальцованных соединений на твердых трубах места изгиба или вальцовки предварительно отжигают, нагревая до вишнево-красного цвета, а затем охлаждая на воздухе.

Трубопроводы хладагента монтируют таким образом, чтобы обеспечить безопасные и нормальные условия для эксплуатации и обслуживания оборудования.

При конструировании и монтаже холодильных трубопроводов необходимо соблюдать следующие требования:

обеспечение соответствующей подачи хладагента в испарители;

обеспечение непрерывного возврата масла в картер компрессора;

уменьшение потерь давления хладагента, понижающих производительность и КПД установки;

предотвращение попадания жидкого хладагента в компрессор.

Меньший диаметр, излишняя длина, неудачная конфигурация трубопроводов хладагента приводят к увеличению потерь из-за повышенного гидравлического сопротивления, что снижает производительность холодильной машины, увеличивает расход потребляемой компрессором мощности, ухудшает циркуляцию и уменьшает возврат масла в компрессор.

Всасывающие трубопроводы. От размеров всасывающего трубопровода работа холодильной установки зависит в большей степени, чем от размеров других трубопроводов. При оптимальном размере всасывающего трубопровода давление хладагента уменьшается незначительно, а скорость движения потока пара способствует нормальному возврату масла в компрессор. Для обеспечения циркуляции масла необходимо поддерживать соответствующую интенсивность потока хладагента не только во всасывающем и нагнетательном трубопроводах, но также и в испарителе.

Большинство машин, которые работают на хладагентах, растворимых в масле, проектируют таким образом, чтобы масло возвращалось из испарителя в компрессор самотеком через всасывающий трубопровод или отводилось всасываемым паром.

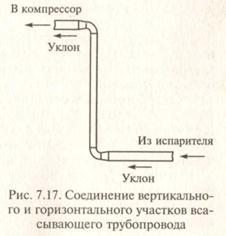

В тех случаях, когда компрессор установки расположен выше испарителя, скорость движения

хладагента в вертикальном участке всасывающего трубопровода при минимальной нагрузке может быть мала и масло не будет перемещаться вверх. Для увеличения скорости движения пара и возврата масла следует уменьшить диаметр только вертикального участка трубы, а диаметр остальной части всасывающего трубопровода должен быть больше, чтобы обеспечивать незначительное снижение давления при максимальной нагрузке установки (рис. 7.17).

Горизонтальные участки всасывающего трубопровода выполняют с уклоном не менее 3 % в сторону компрессора для облегчения возврата в него масла. Если при необходимости требуется расположить участок всасывающего трубопровода с движением хладагента вверх, то перед ним следует сделать маслоподъемную петлю-сифон (рис. 7.18). Масло постепенно накапливается в петле и увлекается парами хладагента. Высота подъема не превышает 2 м. При необходимости подъема на большую высоту выполняются два вертикальных участка с маслоподъемными петлями.

Если всасывающая линия имеет большую протяженность, то малый диаметр вертикального участка в период максимальной нагрузки приведет к значительному снижению давления хладагента. В этих случаях необходимо применять двухтрубную линию (рис. 7.19).

|

Трубопровод небольшого диаметра обеспечивает циркуляцию в период минимальной нагрузки, а две вертикальные трубы — во время максимальной нагрузки. Труба большего диаметра имеет внизу маслоотделитель. При минимальной нагрузке масло осаждается в отделителе и блокирует поток пара через трубу большего диаметра. При увеличении нагрузки на систему скорость движения пара в трубе меньшего диаметра увеличивается до тех пор, пока снижение давления в ней не будет достаточным для уноса масла из отделителя, после чего поток хладагента проходит через обе трубы.

Для систем централизованного холодоснабжения торгового холодильного оборудования рекомендуется поддерживать минимальную скорость хладагента 3,5 м/с в горизонтальных и 7,5 м/с в вертикальных участках всасывающего трубопровода. Снижение

давления во всасывающем трубопроводе должно быть не более 0,015 МПа. \

Нагнетательные трубопроводы. Несмотря на то что перепад давления в нагнетательном трубопроводе является менее значимым фактором, чем в любой другой части системы, во многих случаях необходимо его поддерживать для демпфирования (поглощения) пульсаций пара в компрессоре при нагнетании.

Горизонтальный участок нагнетательного трубопровода должен иметь наклон в направлении потока хладагента не менее 4 мм на 1 м длины, чтобы масло из компрессора поступало в конденсатор, а не стекало обратно в компрессор. Как и в случае со всасывающим вертикальным трубопроводом, конструкция нагнетательного вертикального трубопровода должна обеспечивать скорость движения пара, достаточную для перемещения масла вверх, при минимальной нагрузке.

Если производительность машины меняется в широком диапазоне, то можно применить двухтрубную линию при отсутствии маслоотделителя в нагнетательном трубопроводе. При наличии маслоотделителя достаточно иметь один трубопровод.

Одним из ограничивающих факторов при выборе размера нагнетательного трубопровода является избыточная скорость движения хладагента, которая может быть причиной шума. При скорости 15,2 м/с и более может возникнуть сильный шум. Поэтому максимальная скорость потока хладагента должна быть значительно ниже этой величины.

Жидкостные трубопроводы. Жидкостные трубопроводы предназначены для подачи потока переохлажденного жидкого хладагента из ресивера к регулятору потока при достаточно высоком давлении, чтобы последний мог работать эффективно.

При выборе размеров жидкостного трубопровода следует учитывать, чтобы потери давления не приводили к вскипанию части жидкого хладагента. Образование пара снижает производительность ТРВ и может стать причиной неравномерной подачи хладагента в испаритель. Нужное переохлаждение обеспечивается конденсатором, но для системы с очень высокими вертикальными трубопроводами может возникнуть необходимость в применении теплообменника. Если падение давления в жидкостном трубопроводе не превышает 35 кПа, кипения хладагента не происходит. Однако при снижении давления более 70 кПа требуется дополнительное переохлаждение, создаваемое регенеративным теплообменником или переохладителем с водяным охлаждением.

Читайте также: Холодильник причины заклинивания компрессора

В процессе конструирования трубопроводных линий при определении перепадов давлений пользуются специально составленными диаграммами для различных хладагентов (рис. 7.20).

Перепад давлений в нагнетательном, всасывающем и жидкостном трубопроводах можно определить из диаграммы, представленной на рис. 7.20, для температур конденсации хладагента R22 в диапазоне от 27 до 49 °С.

Работу с диаграммой начинают с правой ее части, т.е. находят заданное значение холодопроизводительности. Из точки требуемой холодопроизводительности проводят вниз вертикальную линию до пересечения с диагональной линией, соответствующей требуемой температуре кипения. Затем следуют по горизонтали влево до пересечения с одной из наклонных линий, соответствующих определенному диаметру трубопровода. Опуская вертикаль от точки пересечения до линии расчетной температуры конденсации, определяют перепад давлений (в килопаскалях) на 1 м длины трубопровода.

Максимальные рекомендуемые размеры различных участков всасывающих и нагнетательных трубопроводов определяют из соответствующих диаграмм для различных хладагентов (рис. 7.21 . 7.23).

Видео:Центробежный компрессорСкачать

Большая Энциклопедия Нефти и Газа

Видео:Делаем трубопровод для сжатого воздухаСкачать

Нагнетательный трубопровод

Нагнетательный трубопровод предназначен для подачи промывочной жидкости от насоса к напорному буровому рукаву. Нагнетательный трубопровод состоит из горизонтального и вертикального участков. [16]

Нагнетательный трубопровод , идущий от компрессб-ра к маслоотделителю, отсоединяется от маслоотделителя и последний глушится. После продувки чистый трубопровод подсоединяют к маслоотделителю. [17]

Нагнетательные трубопроводы , проходящие горизонтально непосредственно у насосов, прокладываются на непроницаемых подкладках ( козырьках), защищающих насосы с моторами. [18]

Нагнетательные трубопроводы между дефлегматором и конденсатором — уклон не менее 2 % в сторону дефлегматора. [19]

Нагнетательный трубопровод от компрессора должен иметь уклон в сторону конденсаторов, так как при длительной остановке компрессора в нем происходит конденсация паров агента за счет температуры наружного воздуха, которая ниже температуры конденсации. [20]

Нагнетательные трубопроводы — стальные с внутренней защитой цементом и пластмассой. [21]

Нагнетательный трубопровод отнимают от насоса, устанавливают заглушку для опрессовки и надевают рычаг — для прокачки насоса. После прокачки насоса пытаются нажать на рычаг ручной прокачки. При закрытом отсечном клапане рычаг не должен опускаться. [23]

Нагнетательный трубопровод между воздухосборником и компрессором должен быть коротким, но возможности прямым и иметь достаточное сечение. Увеличение диаметра нагнетательного трубопровода между компрессором и воздухосборником дает значительную экономию электроэнергии за счет уменьшения сопротивления в нагнетательном трубопроводе. [24]

Нагнетательные трубопроводы должны иметь обратные клапаны. [25]

Нагнетательные трубопроводы и патрубки цилиндров очищают от нагара и отложений. [26]

Нагнетательный трубопровод предназначен не только для передачи сжатого газа, но и для транспортировки введенного в систему масла от компрессора к конденсатору. [27]

Нагнетательный трубопровод соединен через дроссельный вентиль со всасывающим трубопроводом. При дросселировании излишнего сжатого газа температура всасывания повышается, и энергия дросселируемого газа не используется. Поэтому этот способ регулирования очень невыгоден, хотя имеет достоинством простоту и плавность регулирования. У многоступенчатых компрессоров можно при значительном повышении конечной температуры сжатия у высших ступеней регулировать этим способом только первую ступень, а остальные ступени не регулировать; потери энергии при этом значительно уменьшаются. Такой способ целесообразно применять только в тех случаях, когда регулировать требуется редко. [28]

Нагнетательные трубопроводы следует проектировать с минимальным количеством изгибов и поворотов, в которых могут возникнуть вибрации. [30]

Видео:Чиллер с выносным конденсатором. Расчет двухтрубного участка нагнетательного трубопровода.Скачать

Трубопроводы компрессорной станции

В зависимости от транспортируемой среды и назначения на компрессорной станции различают следующие трубопроводы: воздухопроводы, водопроводы, теплопроводы и маслопроводы.

Воздухопроводы, в свою очередь, подразделяются на главные (всасывающий, нагнетательный, подающий, магистральный) и вспомогательные (продувочный, для наддува, сброса и перепуска воздуха и др.). В многоступенчатых компрессорах имеются еще промежуточные (между ступенями) нагнетательные воздухопроводы.

В рамках данного курса рассматривается только воздухопровод, который предназначен для транспортирования воздуха от всасывающего устройства до потребителя.

Всасывающий трубопровод – участок воздухопровода от фильтркамеры до всасывающего патрубка компрессора. Нагрев и особенно сопротивление этого трубопровода оказывают существенное влияние на эффективность работы компрессора. Поэтому он должен быть короткий (до 10 м), герметичный, желательно без поворотов. Если имеется поворот, то радиус поворота должен быть не менее трех диаметров трубопровода (Rп=3Dн). Обычно всасывающий трубопровод большего диаметра, чем всасывающий. Он не должен прокладываться рядом с теплопроводами и с неизолированным нагнетательным трубопроводом.

Прокладывается всасывающий трубопровод в каналах или по стенам здания. При прокладке внутри помещений он подлежит теплоизоляции с целью снижения шума и предотвращения конденсации влаги на наружной поверхности.

Нагнетательный трубопровод – участок от нагнетательного патрубка компрессора до фланца вспомогательного оборудования. Он тоже должен быть по возможности коротким и прямым, особенно на станциях с поршневыми компрессорами. Это связано с повышенными аэродинамическими потерями при пульсирующем течении воздуха, которые снижают КПД компрессора на 1,5-3 %.

Подающий трубопровод расположен между конечным охладителем (масло-водоотделителем) и воздухосборником (или сборным коллектором).

Магистральный трубопровод – участок воздухопровода от воздухосборника (или коллектора) компрессорной станции до потребителя сжатого воздуха. Несколько магистральных воздухопроводов образуют сеть сжатого воздуха.

Видео:Принцип работы компрессорного цеха с параллельной обвязкой газоперекачивающих агрегатовСкачать

Все о трубах для сжатого воздуха

Трубы для сжатого воздуха один из базовых элементов пневмомагистралей на предприятии. Неисправный трубопровод или его неэффективность могут стать причинами дополнительных затрат на ремонт, потери прибыли и конкурентных преимуществ. При планировании системы сжатого воздуха одним из важных вопросов является выбор труб, по которым рабочая среда будет поступать от компрессора к конечному пользователю. Правильный выбор материала поможет избежать появления утечек, преждевременного ремонта, перерасхода средств.

Читайте также: Универсальный автомобильный компрессор кондиционера

Видео:Расчет двухтрубного участка нагнетательного трубопровода. Чиллер с выносным конденсаторомСкачать

Какой материал лучше

На рынке представлены трубы из металлов и пластика. Если 20-30 лет назад инженеры выбирали между черным металлом и нержавейкой, то сегодня можно установить алюминиевые и пластиковые трубы. Производители используют различные виды полимеров, комбинируют материалы. У каждого варианта есть преимущества и недостатки.

Алюминиевые трубы – самый распространенный вариант, получивший распространение благодаря практичности алюминия. Этот материал имеет небольшой вес, что снижает нагрузку на несущие конструкции. Среди других преимуществ:

- минимальное сопротивление сжатому воздуху;

- устойчивость к коррозии;

- не загрязняют воздух;

- прочность и стойкость к механическому воздействию;

- срок эксплуатации более 50 лет.

Трубы из алюминия используются при производстве модульных конструкций. Производители предлагают системы, которые позволяют собрать пневмомагистраль без применения специального оборудования и сварки. Это снижает стоимость пневмолинии, позволяет быстро ввести объект в эксплуатацию.

Алюминиевые трубы – лучший материал для систем транспортировки чистого сжатого воздуха.

Трубы из черного металла – получили широкое распространение, приобрести материал можно в любом магазине стройматериалов. Главное преимущество – низкая цена, но для монтажа потребуется сварочное оборудование и помощь профессионалов. Это увеличит смету пневмомагистрали. Трубы прочные, устойчивы к воздействию температуры. Среди недостатков:

- сильная коррозия;

- продолжительный срок монтажа;

- загрязняет воздух ржавчиной, которая повреждает пневмоинструмент.

Для ремонта протечек потребуется сильно сбросить давление в системе или остановить рабочий процесс. Вынужденный простой негативно скажется на рентабельности производства.

Нержавеющая сталь – труба из этого материала устойчива к коррозии и может использоваться для транспортировки чистого воздуха. Среди недостатков – высокая цена, дорогие фитинги, продолжительный ввод в эксплуатацию. Значительный вес потребует надежных кронштейнов для прокладки линии.

Медь – еще один металл, устойчивый к коррозии. Рабочая среда не загрязняется ржавчиной и механическими примесями. Медные системы выглядят эстетически привлекательными, но отличаются сложным, дорогостоящим монтажом. Высокая цена делает материал малопригодным для пневмомагистралей на большинстве предприятий.

ПВХ – трубы из этого материала популярны у строителей, благодаря низкой цене, легкому весу и устойчивости к коррозии. Можно ли использовать эту продукцию в системах высокого давления? ПВХ не устойчив к перепадам температур, линейное расширение и сжатие приводят к появлению протечек. При работе с масляным компрессором частички масла попадают в пневмомагистраль и негативно воздействуют на этот полимер. Трубы из ПВХ быстро становятся хрупкими, могут повредиться при механическом контакте.

Полипропиленовые трубы для сжатого воздуха более эластичные, чем ПВХ. Монтаж этих систем допускается на предприятиях, где рабочая среда подается под небольшим давлением. Полипропилен для сжатого воздуха более 6 бар не рекомендуется.

Выбираем диаметр

Для расчета лучше воспользоваться специальными калькуляторами на специализированных сайтах или услугами специалистов. Расчет позволит вычислить оптимальный внутренний диаметр.

Трубы производятся по разным стандартам, но большинство западных и отечественных производителей предпочитают нормативы DIN 2440. Этот нормативный документ регламентирует внутренний диаметр в дюймах.

При отсутствии продукции с оптимальным диаметром, предпочтение стоит отдать трубе, размеры которой немного больше расчетных параметров. Это поможет снизить нагрузку на компрессор.

Перед вводом пневмолинии в эксплуатации, необходимо определиться, каким цветом труба сжатого воздуха должна быть окрашена. Ответ на этот вопрос содержится в ГОСТ 1402-69, который регламентирует окраску всех трубопроводов, используемых в промышленном и жилом секторе. Предупреждающая окраска обеспечивает идентификацию рабочей среды и позволяет принять строго определенные действия в случаи аварии, спасти жизнь и здоровье персонала.

Трубопровод сжатого воздуха должен быть синего цвета. Кислород должен транспортироваться по системе, окрашенной в голубой цвет, в ацетилен – по белым трубам. Соблюдение этих требований – залог отсутствия проблем при вводе объекта в эксплуатацию.

Алюминиевые трубы – лучший материал для систем транспортировки чистого сжатого воздуха.

Трубы из черного металла – получили широкое распространение, приобрести материал можно в любом магазине стройматериалов. Главное преимущество – низкая цена, но для монтажа потребуется сварочное оборудование и помощь профессионалов. Это увеличит смету пневмомагистрали. Трубы прочные, устойчивы к воздействию температуры. Среди недостатков:

- сильная коррозия;

- продолжительный срок монтажа;

- загрязняет воздух ржавчиной, которая повреждает пневмоинструмент.

Для ремонта протечек потребуется сильно сбросить давление в системе или остановить рабочий процесс. Вынужденный простой негативно скажется на рентабельности производства.

Нержавеющая сталь – труба из этого материала устойчива к коррозии и может использоваться для транспортировки чистого воздуха. Среди недостатков – высокая цена, дорогие фитинги, продолжительный ввод в эксплуатацию. Значительный вес потребует надежных кронштейнов для прокладки линии.

Медь – еще один металл, устойчивый к коррозии. Рабочая среда не загрязняется ржавчиной и механическими примесями. Медные системы выглядят эстетически привлекательными, но отличаются сложным, дорогостоящим монтажом. Высокая цена делает материал малопригодным для пневмомагистралей на большинстве предприятий.

ПВХ – трубы из этого материала популярны у строителей, благодаря низкой цене, легкому весу и устойчивости к коррозии. Можно ли использовать эту продукцию в системах высокого давления? ПВХ не устойчив к перепадам температур, линейное расширение и сжатие приводят к появлению протечек. При работе с масляным компрессором частички масла попадают в пневмомагистраль и негативно воздействуют на этот полимер. Трубы из ПВХ быстро становятся хрупкими, могут повредиться при механическом контакте.

Читайте также: Камазовский компрессор одноцилиндровый для гаража

Полипропиленовые трубы для сжатого воздуха более эластичные, чем ПВХ. Монтаж этих систем допускается на предприятиях, где рабочая среда подается под небольшим давлением. Полипропилен для сжатого воздуха более 6 бар не рекомендуется.

Выбираем диаметр

Для расчета лучше воспользоваться специальными калькуляторами на специализированных сайтах или услугами специалистов. Расчет позволит вычислить оптимальный внутренний диаметр.

Трубы производятся по разным стандартам, но большинство западных и отечественных производителей предпочитают нормативы DIN 2440. Этот нормативный документ регламентирует внутренний диаметр в дюймах.

При отсутствии продукции с оптимальным диаметром, предпочтение стоит отдать трубе, размеры которой немного больше расчетных параметров. Это поможет снизить нагрузку на компрессор.

Перед вводом пневмолинии в эксплуатации, необходимо определиться, каким цветом труба сжатого воздуха должна быть окрашена. Ответ на этот вопрос содержится в ГОСТ 1402-69, который регламентирует окраску всех трубопроводов, используемых в промышленном и жилом секторе. Предупреждающая окраска обеспечивает идентификацию рабочей среды и позволяет принять строго определенные действия в случаи аварии, спасти жизнь и здоровье персонала.

Трубопровод сжатого воздуха должен быть синего цвета. Кислород должен транспортироваться по системе, окрашенной в голубой цвет, в ацетилен – по белым трубам. Соблюдение этих требований – залог отсутствия проблем при вводе объекта в эксплуатацию.

«Трубы для сжатого воздуха один из базовых элементов пневмомагистралей на предприятии. Неисправный трубопровод или его неэффективность могут стать причинами дополнительных затрат на ремонт, потери прибыли и конкурентных преимуществ. При планировании системы сжатого воздуха одним из важных вопросов является выбор труб, по которым рабочая среда будет поступать от компрессора к конечному пользователю. Правильный выбор материала поможет избежать появления утечек, преждевременного ремонта, перерасхода средств.

Видео:Компрессор воздушный безмасляный Sturm AC93450OLСкачать

Какой материал лучше

На рынке представлены трубы из металлов и пластика. Если 20-30 лет назад инженеры выбирали между черным металлом и нержавейкой, то сегодня можно установить алюминиевые и пластиковые трубы. Производители используют различные виды полимеров, комбинируют материалы. У каждого варианта есть преимущества и недостатки.

Алюминиевые трубы – самый распространенный вариант, получивший распространение благодаря практичности алюминия. Этот материал имеет небольшой вес, что снижает нагрузку на несущие конструкции. Среди других преимуществ:

- минимальное сопротивление сжатому воздуху;

- устойчивость к коррозии;

- не загрязняют воздух;

- прочность и стойкость к механическому воздействию;

- срок эксплуатации более 50 лет.

Трубы из алюминия используются при производстве модульных конструкций. Производители предлагают системы, которые позволяют собрать пневмомагистраль без применения специального оборудования и сварки. Это снижает стоимость пневмолинии, позволяет быстро ввести объект в эксплуатацию.

Алюминиевые трубы – лучший материал для систем транспортировки чистого сжатого воздуха.

Трубы из черного металла – получили широкое распространение, приобрести материал можно в любом магазине стройматериалов. Главное преимущество – низкая цена, но для монтажа потребуется сварочное оборудование и помощь профессионалов. Это увеличит смету пневмомагистрали. Трубы прочные, устойчивы к воздействию температуры. Среди недостатков:

- сильная коррозия;

- продолжительный срок монтажа;

- загрязняет воздух ржавчиной, которая повреждает пневмоинструмент.

Для ремонта протечек потребуется сильно сбросить давление в системе или остановить рабочий процесс. Вынужденный простой негативно скажется на рентабельности производства.

Нержавеющая сталь – труба из этого материала устойчива к коррозии и может использоваться для транспортировки чистого воздуха. Среди недостатков – высокая цена, дорогие фитинги, продолжительный ввод в эксплуатацию. Значительный вес потребует надежных кронштейнов для прокладки линии.

Медь – еще один металл, устойчивый к коррозии. Рабочая среда не загрязняется ржавчиной и механическими примесями. Медные системы выглядят эстетически привлекательными, но отличаются сложным, дорогостоящим монтажом. Высокая цена делает материал малопригодным для пневмомагистралей на большинстве предприятий.

ПВХ – трубы из этого материала популярны у строителей, благодаря низкой цене, легкому весу и устойчивости к коррозии. Можно ли использовать эту продукцию в системах высокого давления? ПВХ не устойчив к перепадам температур, линейное расширение и сжатие приводят к появлению протечек. При работе с масляным компрессором частички масла попадают в пневмомагистраль и негативно воздействуют на этот полимер. Трубы из ПВХ быстро становятся хрупкими, могут повредиться при механическом контакте.

Полипропиленовые трубы для сжатого воздуха более эластичные, чем ПВХ. Монтаж этих систем допускается на предприятиях, где рабочая среда подается под небольшим давлением. Полипропилен для сжатого воздуха более 6 бар не рекомендуется.

Выбираем диаметр

Для расчета лучше воспользоваться специальными калькуляторами на специализированных сайтах или услугами специалистов. Расчет позволит вычислить оптимальный внутренний диаметр.

Трубы производятся по разным стандартам, но большинство западных и отечественных производителей предпочитают нормативы DIN 2440. Этот нормативный документ регламентирует внутренний диаметр в дюймах.

При отсутствии продукции с оптимальным диаметром, предпочтение стоит отдать трубе, размеры которой немного больше расчетных параметров. Это поможет снизить нагрузку на компрессор.

Перед вводом пневмолинии в эксплуатации, необходимо определиться, каким цветом труба сжатого воздуха должна быть окрашена. Ответ на этот вопрос содержится в ГОСТ 1402-69, который регламентирует окраску всех трубопроводов, используемых в промышленном и жилом секторе. Предупреждающая окраска обеспечивает идентификацию рабочей среды и позволяет принять строго определенные действия в случаи аварии, спасти жизнь и здоровье персонала.

Трубопровод сжатого воздуха должен быть синего цвета. Кислород должен транспортироваться по системе, окрашенной в голубой цвет, в ацетилен – по белым трубам. Соблюдение этих требований – залог отсутствия проблем при вводе объекта в эксплуатацию.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎦 Видео

Устройство и принцип работы винтового компрессораСкачать

Как работает центробежный газовый компрессорСкачать

Безмасляный воздушный компрессор от DENZEL 😎Скачать

Воздушный компрессор для мастерской и монтаж пневмосистемыСкачать

ПНЕВМОМАГИСТРАЛЬ ОТ КОМПРЕССОРАСкачать

Устройство пневмолинии в гараже. Как избежать ошибок. Принцип устройстваСкачать

Быстросъемы и фитинги для пневмошланговСкачать

Как организовать пневмолинию?Скачать

Пятиступенчатые центробежные компрессоры Dresser RandСкачать

Работа винтового компрессора, его принцип действия и устройство.Скачать

А вы используете компрессор? Как выбирали подходящую модель? Делитесь в комментарияхСкачать

Винтовые компрессоры для станковСкачать

Компрессор для аэрографаСкачать

Аренда компрессора для опрессовки трубопроводаСкачать