Из практики эксплуатации машин и аппаратов известно, что вал при некоторых определенных числах оборотов, попадая в резонанс становится динамически неустойчивым. При этом в поперечном сечении вала возникают недопустимые поперечные колебания вала.

Число оборотов вала, при котором вал переходит в резонанс, называется критическим.

Колебания и вибрация в поперечном сечении вала обуславливается эксцентриситетом.

О1 – центр тяжести диска;

Эксцентриситет – несовпадение центров тяжести, т.е. масс.

Прогиб вала определяется: (1)

1) Если собственная скорость вращения вала меньше критической скорости, то прогиб вала не выходит за рамки допускаемого;

2) При стремлении собственной скорости вращения вала к критической, амплитуда колебаний уменьшается, но прогиб вала увеличивается до бесконечности, что может привести к разрушению;

3) В том случае, если собственная скорость вращения больше критической, то прогиб вала уменьшается, центр массы диска приближается к оси подшипников и несбалансированный диск самоцентрируется, т.е. превышение собственной скорости над критической соответствует работоспособности вала.

Вывод вала из состояния резонанса можно обеспечить за счет динамической или статической балансировки, или за счет обеспечения неравенства собственной скорости вращения и критической. Поэтому при расчете на виброустойчивость вала существуют следующие соотношения:

Для жестких валов: ;

Для гибких валов: .

Расчет критической скорости вращения вала производят по следующим условиям:

а) критическая скорость вала без учета массы вала (учитывается только масса сосредоточенных на валу масс):

– масса устанавливаемого на вал элемента;

– коэффициент влияния или коэффициент приведения, который зависит от расположения на валу масс и расположения подшипников и выбирается из табл. 3.1, стр. 158.

Выбор жесткого или гибкого вала зависит от типа центрифуги, характера обрабатываемого материала и образующегося осадка.

При обработке жидких продуктов предпочтительнее жесткие валы, при обработке сыпучих или единичных – гибкие.

На критическую скорость вращения вала влияют:

Если сосредоточенная масса расположена не в центре вала, а смещена. Если диск смещен от центра оси вала, то при вращении вала диск поворачивается на некоторый угол γ и на вал действует не только центростремительная сила, но и гироскопический момент, который препятствует прогибу вала при его прямой синхронной процессии.

Синхронная процессия – это движение некоторой прямой вокруг неподвижных точек, при этом изогнутая ось (вал) вращается вокруг линии подшипников с той же частотой и в ту же сторону, что и вал с диском, а сама изогнутая ось вала описывает коническую поверхность.

Таким образом возникающий гироскопический момент снижает не только прогиб, но и критическую скорость вращения вала.

Вылет центра масс получается в том случае, если точка крепления массы на валу (О) и центр массы (О1) не совпадают. Это характерно для барабанов, центрифуг или дисков распылительных сушилок.

При вращении вала вылет масс снижает прогиб вала, тем самым уменьшает и критическую скорость вращения, что: 1) опасно для жестких валов, которые поэтому целесообразно проектировать с возможно малым вылетом масс за счет проектирования диска сложной выгнутой формы; 2) для гибких валов уменьшение вылета масс ухудшает самоцентрирование барабана или диска, поэтому для гибких валов чем больше вылет масс, тем лучше самоцентрирование.

в) введение упругих опор вала.

При ведении расчетной схемы вала предполагается, что подшипниковые узлы являются абсолютно жесткими, в действительности же за счет деформации корпуса и подшипников, опоры вала обладают некоторой податливостью, которая характеризуется жесткостью. Кроме того, для лучшего самоцентрирования специально устанавливают опоры с некоторой податливостью и специальной жесткостью, введение которой приводит к уменьшению критической скорости вращения вала.

Iz – осевой момент инерции относительно оси z;

α – корень решения уравнения изменения критической скорости от массы (выбирается рис. 3.12, стр. 169).

Критическая скорость с учетом массы самого вала и массы, установленной на валу, рассчитывается:

m1 – масса единицы длины вала.

Заключение: при выборе жесткого или гибкого вала руководствуются отношением рабочей скорости вращения к критической:

1. уменьшение диаметра вала уменьшает деформацию, а следовательно и уменьшает критическую скорость;

2. увеличение длины вала уменьшает критическую скорость вращения;

3. смещение массы на валу от центра уменьшает критическую скорость вращения;

4. увеличение вылета центра вращающихся масс уменьшает критическую скорость вращения;

5. введение упругих опор уменьшает критическую скорость вращения.

Расчет вала.

Читайте также: Приведите классификацию компрессоров в соответствии с их принципом действия

Для обеспечения нормальной работы любого агрегата, составляющей частью которого является вал, необходимо обеспечить нормальную работу вала, а именно необходимо, что бы вал отвечал следующим критериям работоспособности:

Расчет вала по перечисленным критериям осуществляют по методу приведения.

Суть метода: реальный вал, сложной конфигурации, нагруженный несколькими массами, в том числе и собственной, рассматривается в данном методе более простой идеализированной моделью вала с одной сосредоточенной, приведенной массой и приведенными параметрами.

За точку приведения следует считать:

а) для однопролетного вала – середину пролета;

б) для консольного вала – точку на конце консоли.

8.2 Расчет валов на жесткость

При расчете динамических прогибов вала необходимо учитывать: радиальные перемещения

Рисунок 17 — Зависимость критической скорости

сосредоточенных масс

Таблица 11 — Радиальные зазоры (Ад и А б), мкм, по основному ряду в радиальных подшипниках

Внутренний диаметр подшипников, мм

двухрядный сферический роликовый **

* Короткие цилиндрические ролики и цилиндрическое отверстие.

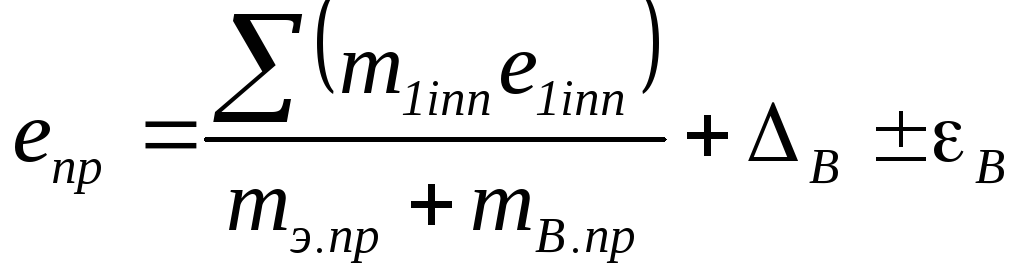

На основании развития метода привидения получены важные соотношения:

; (59)

Таблица 12 — Радиальные зазоры в подшипнике скольжения

Номинальные диаметры вала в подшипнике скольжения при посадке Н7/е8

Зазоры ΔА и ΔБ, мкм (предельные)

Видео:3.3. Центр масс и закон его движения | Динамика | Александр Чирцов | ЛекториумСкачать

Таблица 13 — Начальная изогнутость ε (z) вала

Отношение длины вала к его диаметру L/d

Радиальное биение вала в точке приведения εВ, мм

П р и м е ч а н и е. Радиальное биение шеек под ступицы перемешивающих устройств и нерабочих поверхностей вала не должно превышать данных значений, увеличенных в 1,5 раза.

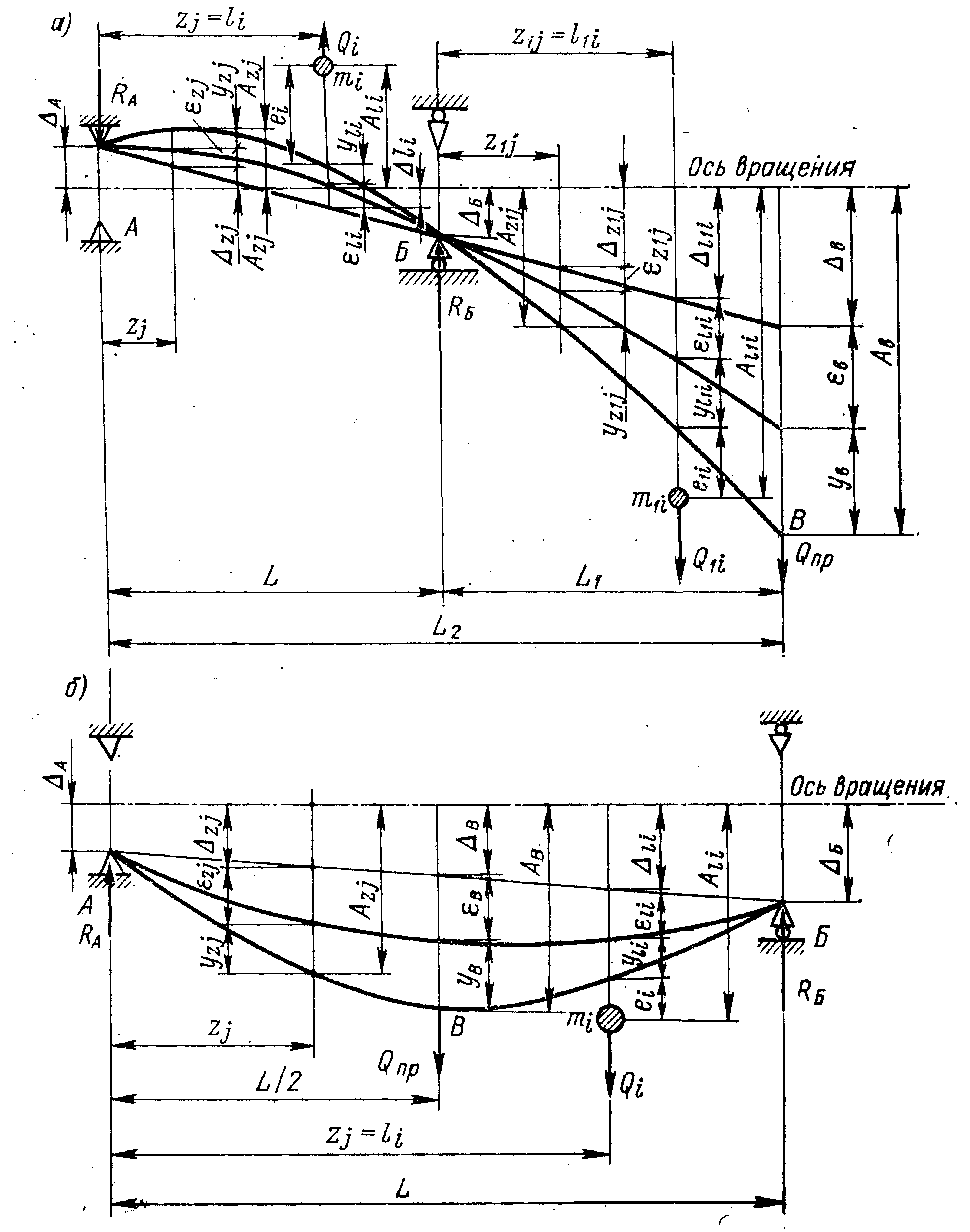

Рисунок 18 — Графики для определения безразмерных прогибов

а — в пролете консольного вала

для пролета АБ консольного и однопролетного валов:

; (60)

; (61)

для консоли БВ консольного вала:

; (62)

, (63)

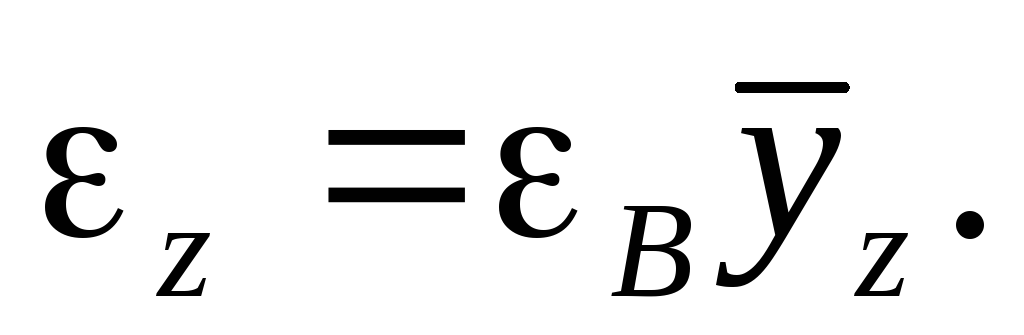

где епр, еiпр и е1iпр — приведенные эксцентриситеты соответственно системы и сосредоточенных масс mi и m1i. Знак плюс в формуле (61) принимается для докритической, а минус — для закритической областей работы вала. Начальная изогнутость вала в точке приведения εВ задается из соображений технологии изготовления вала. Параметр εВ связан с изогнутостью (таблица 14) в любом сечении вала соотношением

(64)

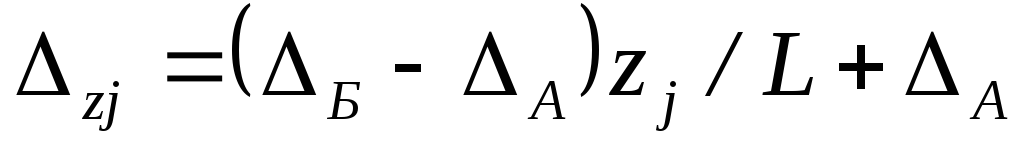

Смещение ΔВ вала в точке приведения связано с зазорами в подшипниках соотношениями:

; (65)

. (66)

Формулы (64) и (65) вытекают из следующих более общих зависимостей: для пролета АБ консольного вала

; (67)

Рисунок 19 — Смещение оси вала и центров сосредоточенных на нем масс

а — консольного вала; б — однопролетного вала

; (68)

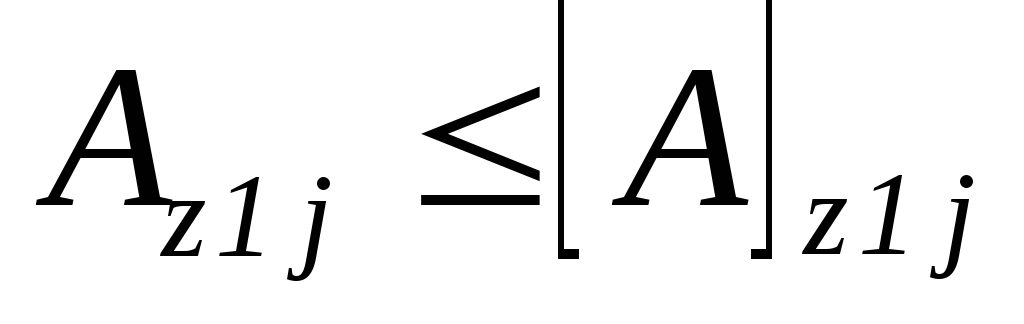

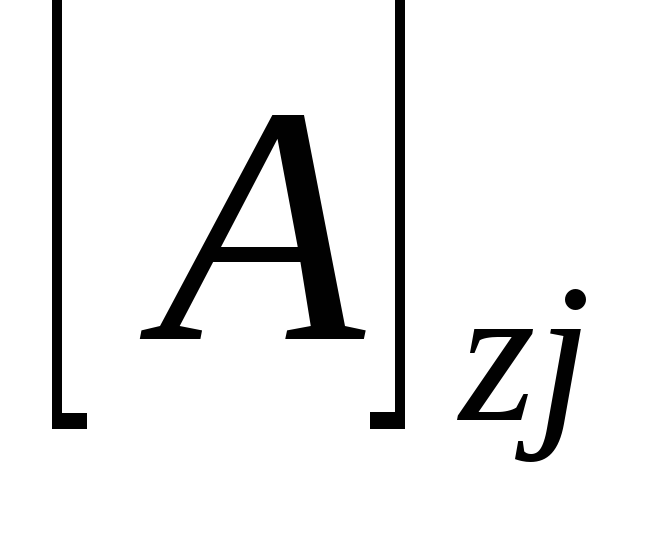

; (69)

Если принять, что начальные смещения вала равны нулю, а единственная масса mi=m1i=m закреплена на идеализированном (без учета массы вала) валу с эксцентриситетом ei=e1i=e, т.е., если mпр=m; εВ=ΔВ=0, тогда епр=е и формула (59) упрощается до уже известного выражения (12)

,

которое, следовательно, является частным случаем более общего условия (59), наглядно характеризующего влияние на динамический прогиб ряда важных параметров. Определив прогиб уВ и учитывая форму оси изогнутого вала по формулам (46), (48), можно найти прогибы уz, и перемещения Аz других точек вала (см. рисунок 19):

; (70)

, (72)

а также найти динамические смещения центров масс:

(73)

где

где

В ряде случаев валы подвергаются воздействию постояннодействующей поперечной к оси вала силы Q (силы тяжести горизонтальных роторов, несбалансированные гидродинамические поперечные силы вертикальных валов мешалок и т.п.). И в этом случае метод приведения позволяет достаточно точно учесть ее влияние на прогибы и перемещения вала.

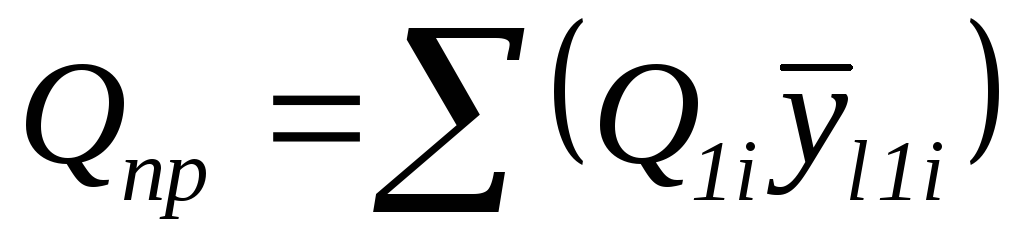

Для пролета АБ валов (см. рисунок 19), нагруженных поперечными силами Q1, приведенная поперечная сила вычисляется по формуле

, (75)

а для консоли БВ вала (см. рисунок 19, а) — по формуле

Читайте также: Датчик положения коленчатого вала hover

. (76)

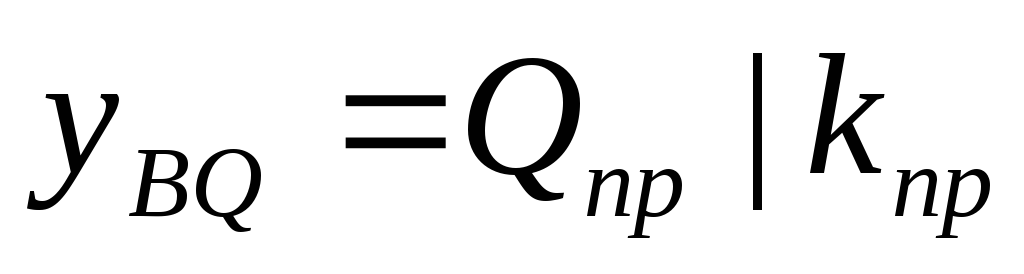

Тогда динамический прогиб в точке приведения В

Видео:Центр массСкачать

. (77)

Это позволяет получить максимальные значения динамических перемещений сечений вала АzjQ, Az1jQ и центров масс деталей АljQ, Al1jQ с учетом силы Q:

в пролете АБ однопролетного и консольного валов:

; (78)

;

на консоли БВ консольного вала:

; (79)

Полученные соотношения (70) — (79) позволяют перейти к проверке условий жесткости ротора, если заданы допускаемые перемещения рассматриваемой конструкции ротора:

; (80)

. (81)

Например, для уплотнения валов аппаратов с мешалками значения

Таблица 14 — Допускаемые динамические перемещения вала (

Частота вращения вала перемешивающего устройства, об/мин

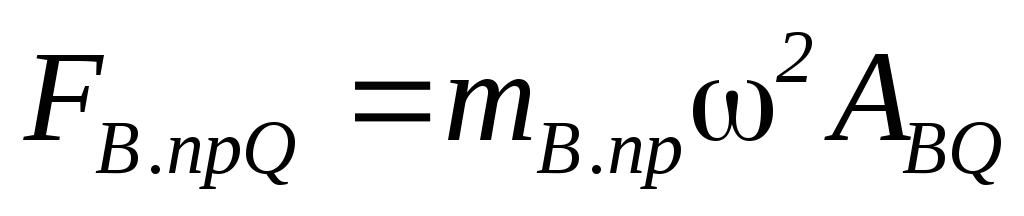

Прочность. Для составления условий прочности вначале необходимо вычислить сосредоточенные силы (см. рисунок 19):

; (82)

, (83)

и приведенную центробежную силу собственной массы вала в точке приведения

.

Далее вал рассматривается как обычная двухопорная статически определимая балка, нагруженная сосредоточенными поперечными силами. Для этого строятся эпюры изгибающих и крутящих моментов, выясняются координаты опасных

1 — углеродистая сталь; 2 — легированная сталь

Рисунок 20 — Зависимость масштабного фактора εМ от диаметра d и материала вала

сечений вала и проводится расчет на усталостную или статическую прочность по следующему условию:

, (84)

где — эквивалентное напряжение по третьей теории прочности. При нагружении вала поперечными силами Qi значение допускаемого напряжения [σ] необходимо рассчитывать по формуле

, (85)

где Кσ — эффективный коэффициент концентрации напряжений (см. таблицу 14); nmin — минимальный запас прочности вала; εM — масштабный фактор (коэффициент влияния абсолютных размеров вала, см. рисунок 20); σ-1 — предел выносливости материала вала, .

Если же к валу не приложены постоянно действующие поперечные силы Qi, то величину [σ] можно рассчитать по формуле

, (86)

где σВ — предел прочности материала вала (таблица 16).

Таблица 15 — Эффективный коэффициент Кσ концентрации напряжений

Предел прочности материала σВ, МПа

для валов со шпоночной канавкой, выполненной фрезой

для валов с метрической резьбой

Предел прочности материала σВ, МПа

для валов с выточкой при h/r

Предел прочности материала σВ, МПа

для валов с выточкой при h/r

Таблица 16 — Предел прочности материала валов при поставке

Таблица 1.1 — Плотность твердых материалов [7]

Таблица 1.2 — Плотность жидких веществ и водных растворов в зависимости от температуры [7]

Кальций хлористый, 25% раствор

Видео:Центр массСкачать

Натрий хлористый, 20% раствор

Таблица 1.3 — Динамические коэффициенты вязкости воды [7]

Динамический коэффициент вязкости, мПа·с (сП)

Динамический коэффициент вязкости, мПа·с (сП)

Динамический коэффициент вязкости, мПа·с (сП)

На центрифуге типа ФГН-180 проводится разделение водного раствора гипса в количестве

1 Техническая характеристика центрифуги ФГН-180 (см. таблицу 8)

внутренний диаметр ротора D=1800 мм

частота вращения n=720 об/мин

рабочий объем ротора Vр=0,85м 3

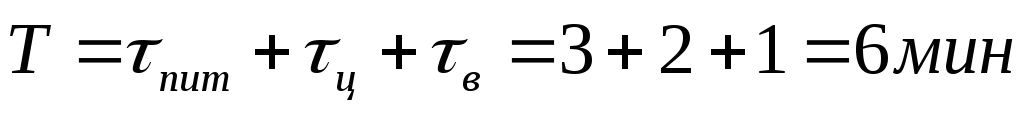

2 Продолжительность питания для достижения максимальной средней производительности

.

3 Продолжительность полного цикла центрифугирования

.

4 производительность центрифуги по фильтрату

.

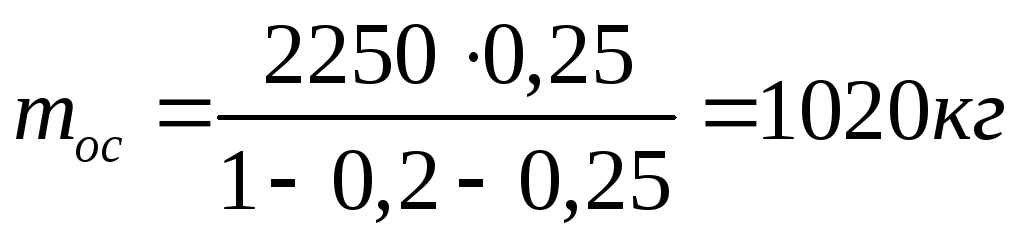

5 Масса осадка, полученного за один цикл:

кг,

здесь — масса фильтрата, полученного за один цикл.

,

где — концентрация твердой фазы в суспензии (массовые доли).

;

.

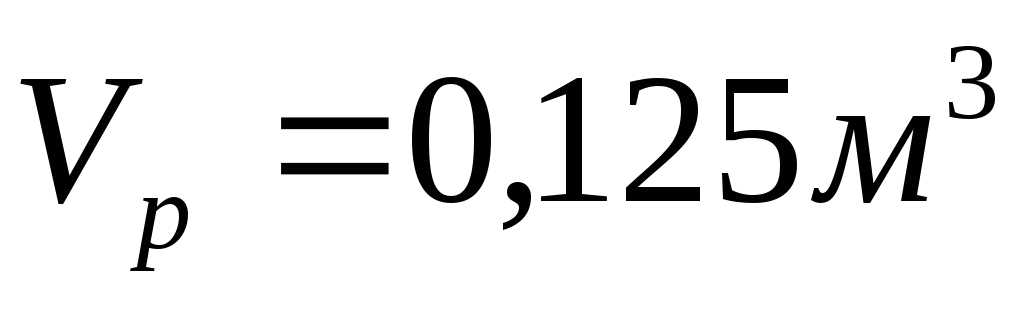

6 Объем осадка, полученного за один цикл:

, м 3 ,

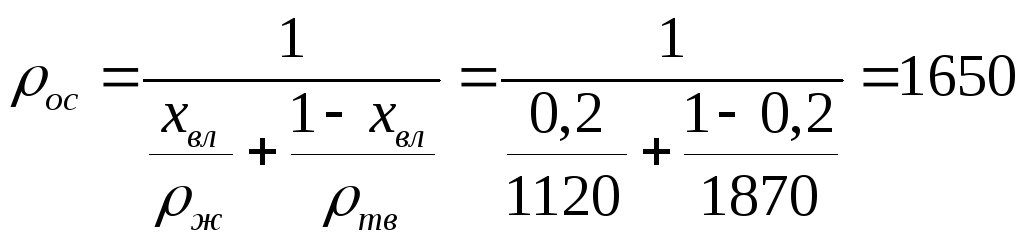

где — плотность влажного осадка

,

где

.

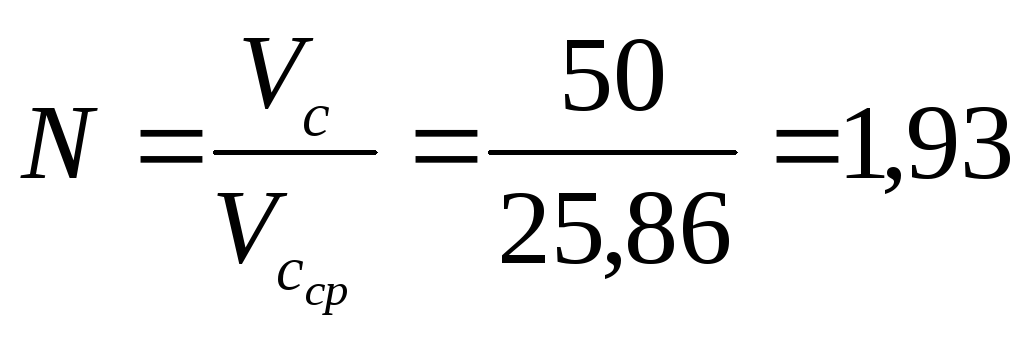

7 Коэффициент заполнения барабана центрифуги осадком составит

.

8 Средняя производительность центрифуги по суспензии

,

где — концентрация твердой фазы в суспензии (объемные доли).

,

— плотность суспензии, кг/м 3 :

;

;

.

Видео:Галилео. Эксперимент. Центр массСкачать

.

Отстойная центрифуга типа ОГН-1800 должна работать на водной суспензии мела. Определить производительность центрифуги по питанию. Температура суспензии 40°С. Размер наименьших частиц мела d = 2 мкм. Цикл работы центрифуги составляет 20 мин; из них 18 мин — подача суспензии, 2 мин — разгрузка осадка

Техническая характеристика центрифуги ОГН-1800(см. таблицу 8)

внутренний диаметр ротора Dвн=1800 мм

внутренний диаметр кольцевого слоя (диаметр борта) D0=1300 мм

частота вращения n=720 об/мин

Производительность определяем по уравнению (7)

м 3 /ч.

Читайте также: Крышка подшипника промежуточного вала задняя

Скорость осаждения частиц находим по выражению Стокса

.

Плотность мела

Скорость осаждения под действием центробежной силы

Проверяем режим осаждения

.

Принимаем .

Тогда производительность центрифуги

Выбрать центрифугу для разделения суспензии по следующим данным: требуемая производительность по суспензии

Принять время полного цикла обработки суспензии .

1 Предварительный выбор центрифуги проводится на основе анализа свойств суспензии, указанных в исходных данных, и технических требований. Для этого необходимо рассчитать объемную концентрацию твердой фазы и объемную производительность центрифуги по суспензии.

кг/м 3 .

Объемная концентрация суспензии

.

Объемная производительность по суспензии

м 3 /ч.

Необходимость хорошей промывки осадка и низкая его влажность указывает на возможность применения фильтрующих центрифуг общего назначения.

Низкая концентрация твердой фазы в суспензии и высокая дисперсность осадка исключают возможность применения центрифуг непрерывного действия. Рыхлость образующегося осадка и допустимость его дробления позволяют проводить разделение суспензии на центрифугах с ножевой выгрузкой осадка (таблицы 2,3).

Сравнивая требуемую производительность с данными таблицы 4, можно принять к установке центрифуги ФГН-90 и ФГН-125.

2 Для окончательного выбора центрифуги определяется коэффициент заполнения ротора центрифуги влажным осадком.

Производительность центрифуги по влажному осадку

кг/ч.

кг/м 3 .

Объемная производительность центрифуги по осадку

м 3 /ч.

Объем осадка, полученного за один цикл

.

Коэффициент заполнения рабочего объема ротора центрифуги

,

— для центрифуги ФГН-90 (рабочий объем ротора )

;

— для центрифуги ФГН-125 ()

Видео:Центр тяжести. ЭкспериментСкачать

.

Так как для фильтрующих центрифуг , принимаем центрифугу типа ФГН-90.

Подобрать и рассчитать центрифугу по следующим исходным данным:

Производительность по суспензии Gоб, кг/ч 4200

Производительность по сухому осадку Gт, кг/ч 610

Концентрация твёрдой фазы хт,% 15

Плотность твёрдой фазы т , кг/м 3 1350

Плотность жидкой фазы ж , кг/м 3 920

Минимальный размер частиц , мм до 30 мкм

Структура осадка – зернисто-рыхлая; суспензия нетоксична, огне- и взрывобезопасна.

Выполнив технологический расчет выбираем центрифугу ФГН-90.

1 Проверка условия виброустойчивости ротора центрифуги

1- плоский диск; 2 — обечайка; 3 — днище; 4 — вал; 5 — подшипник

Рисунок 21 — Ротор центрифуги и расчетная схема его консольного вала

Собственной массой вала и его переменным сечением пренебречь. Диаметр вала равен 125мм. Коэффициент заполнения барабана жидкостью =1, плотность обрабатываемой среды Материал барабана и вала – сталь марки 15ХМ (=7800 кг/м 3 ).

Размеры барабана и вала указаны на рисунке 21.

кольцевого плоского диска

заполненного жидкостью барабана

кольцевого плоского диска

цилиндрической обечайки

диска (днища) барабана

жидкости

заполненного жидкостью барабана

от центров масс деталей до точки В:

от центра массы барабана до края днища из условия равенства нулю суммы моментов относительно точки В

от центра массы барабана до центров масс деталей:

1.4 Вылет центра массы барабана

1.5 Моменты инерции вращающихся масс:

1.6 Критическая скорость вращения вала при условии, что вся масса барабана сосредоточена в точке В его крепления к валу:

1.7 Критическая скорость вала при учёте вылета lc центра массы барабана от точки В крепления его на валу и с учётом массы барабана:

Критическая скорость с учётом всех действующих факторов:

1.8 Выводы. Таким образом, критическая скорость вала: кр=480 рад/с – без учёта вылета lc и гироскопического момента; / кр=257,4 рад/с – с учётом вылета lc; с кр=314 рад/с – с учётом вылета lc и гироскопического момента. Следовательно, пренебрежение при расчётах вылетом и гироскопическим моментом способствовало завышению критической скорости на

100(480-314)/31452%, а пренебрежение гироскопическим моментом способствовало занижению критической скорости на

Видео:Движение центра масс системы телСкачать

100(314-257,4)/31418%, что недопустимо в практических работах. Близкую к истинно с кр=314 рад/с следует в заключение сопоставить с рабочей угловой скоростью =178 рад/с (1700об/мин) для проверки условия виброустойчивости / с кр=178/314=0,56 14 / 16 14 15 16 > Следующая > >>

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Изменение центра тяжести у линейки.Скачать

Центр тяжестиСкачать

Движение центра масс твердого телаСкачать

Центр тяжести. СамолетСкачать

Определение центра тяжести сложных сечений. Фигуры из ГОСТ.Скачать

Урок 79. Центр масс тела и методы определения его положенияСкачать

ЦЕНТР ТЯЖЕСТИ И ЦЕНТР МАСССкачать

Физика 7 класс. §63 Центр тяжести телаСкачать

Момент силыСкачать

Центр тяжести тела. Условия равновесия тел | Физика 7 класс #46 | ИнфоурокСкачать

Центр масс системыСкачать

Физика ОГЭ - Центр тяжестиСкачать

Определение центра тяжести сложной фигуры. СопроматСкачать

Момент инерцииСкачать