Центробежные компрессоры. Общие технические условия на ремонт

Купить УО 38.12.007-87 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Документ устанавливает основные требования при ремонте центробежных компрессоров и распространяется на газовые, холодильные и воздушные компрессоры и нагнетатели с конечным давлением до 45 МПа (350 кгс/см2) отечественного и импортного производства

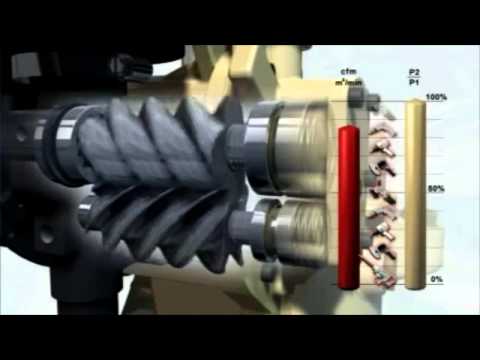

Видео:Как работает центробежный газовый компрессорСкачать

Оглавление

2 Порядок разработки компрессора

3 Дефектация и ремонт деталей и сборочных единиц

3.4.1 Вал ротора и сопрягаемые детали

3.4.1.1. Правка вала термическим способом

3.4.1.2 Правка вала механическим способом

3.4.2 Ремонт деталей ротора

3.4.2.1 Ремонт упорного диска

3.4.2.2 Ремонт покрывного диска с трещинами

3.4.2.3 Ремонт повреждения основного диска

3.4.2.4 Изготовление заклепок. Ремонт клепаного соединения

3.4.2.6 Определение длины дистанционной втулки упорного диска

3.4.3 Проверка ротора на биение

3.4.4 Статическая и динамическая балансировка роторов и других деталей

3.4.4.1 Статическая балансировка

3.4.4.2 Динамическая балансировка ротора

3.4.4.3 Динамическая балансировка зубчатой пары редуктора и соединительной муфты

3.7.1 Лабиринтные уплотнения

3.7.3 Уплотнения с плавающими кольцами

3.9.1.2 Проверка биения контрольных буртов

3.9.1.4 Доводка пятна контакта зубьев

3.9.1.5 Причины и устранение питтинга

3.9.1.6 Устранение задиров на зубьях колеса

3.9.1.7 Исправление передач с хребтом и впадиной у полюса зацепления

3.9.2.1 Требования к новой передаче

3.9.2.2 Проверка бокового зазора

3.9.2.3 Определение величины пятна контакта

3.9.2.4 Обкатка и доводка зацепления

3.9.2.5 Фиксация положения осей передачи

3.9.3.1 Возможность использования вкладышей при замене передачи

3.9.3.2 Требования к изготовлению вкладышей

3.9.3.3 Подгонка вкладышей в корпус

3.9.4 Центровка осей редуктора

3.9.5 Прикатка передачи с пастой

3.9.5.1 Подготовка к прикатке редукторной передачи

3.11 Сосуды, аппараты и трубопроводы компрессорного отделения

4 Порядок сборки компрессора

4.1 Сборка корпуса с горизонтальным разъемом

4.2 Сборка корпуса с вертикальным разъемом

4.3 Сборка крышек корпуса компрессоров с вертикальным разъемом

4.5 Установка корпуса на опорную плиту

4.6 Центровка компрессорного агрегата

5 Требования к собранному изделию

Приложение 1. Основные технические данные центробежных компрессоров

Приложение 2. Приспособление для клепки П-образных лопаток

Приложение 3. Мастики для уплотнения горизонтального разъема центробежных компрессоров

Приложение 4. Формуляр (образец)

Приложение 5. Маркировка центробежных компрессоров отечественного производства

Приложение 6. Заливка баббитом подшипников скольжения

Список использованных источников

Этот документ находится в:

Организации:

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ШНИСТЕРСГВО НШШЕРШБЛТЫВШДЛ И НЕвГОСИШЧЕСКОй

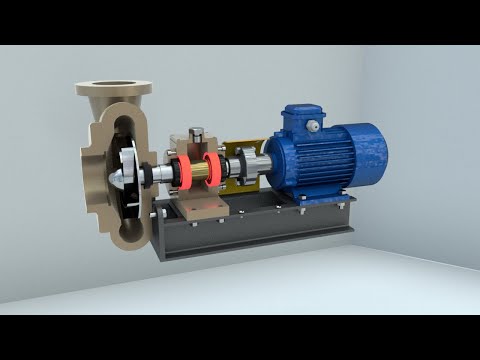

Видео:Центробежный компрессорСкачать

прошалашосги сот

Заместитель председателя Госгортехнадзора СССР В.А.Рябов I сентября 1987 г.

Заместитель министра нефгепе ре работы ваше Я и нефтехимической промышленности СССР Б.Ы.Си валов 2 сентября 1987 г.

ЦЕНТРОБЕЖНЫЕ КОШРЕШЗРЫ OBOfE ТЕХШЧЕХИИЕ УСДОЕИЙ НА РЕМОНТ УО 38.12.007-87

Нестояще общее технические условия ДО) разработаны институтом 5ЬШ\ТИне$те*иноборудования «а основе действуем нормативных документов, руководящих материале® ведущих проектных и научно-исследовательских институте®, рекомендаииР заводов и фирм-иэ готовит елей и опыта экептаатпиии и ремонта иентробежных компрессоров предприятий отрасли.

Общие технические условия разработали А.Б.Фолкяни,

Н.В.Мартынов. А.С.Булыгин, Г.И.Билько, Р.А.Оуюрсве, А.Ы.Хеймович, и.П.Ламснова. Т.Б.Власенко.

крепежные гайки. Дня облегчения отворачивания гайки нежно смочить керосином. Цели не удается отвернуть гайку, её можно подогреть газовой горелкой до 200-300 °С. После отворачивания гаек снять контрсль^е втльки, установить направляющие коленки, смазать их маслом, отделить верхние полсвину корпуса от нижней с помощью отжимных болтов, вынуть конические отмыты.

Крынку поднимать с помощью траверсы с тальрепами, позволяющим* контролировать подъем в горизонтальном положении.

Подъем осуществлять медленно, постоянно следить за горизонтальным положением крышки, замеряя расстояние между фланцами разъема по углам, не допускать задевания диафрагм за рабочие колеса. Крыпку уложить на деревянные брусья.

2,9. Для компрессоров с вертикальны разъемом корпуса установить на кршхе корпуса рым — болт, зацепить его тросом, затем отвернуть гайки крышки и с помощью упорных винтов демонтировать её. Вторую грывху демонтировать аналогично.

Закрепить приспособление для извлечения и вталкивания внутреннего корпуса, например, типа, изображенного на рис.2.3. Постепенно эахручивал натяжные гайки, извлечь внутренний корпус из наружного. Как правило.внутренний корпус можно извлечь ТОЛЬКО в одну сторону.

Когда появится отверстие во внутреннем корпусе, закрепить в нем рым-болт и при помощи крана поддерживать его тросом.

После извлечения на половиц длины произвести смен? места поддержки тросом, как вто показано на ряс.2.4, при этом подпереть внутренний корпус брусом, затем подложить прокладки под трос, полностью извлечь внутренний корпус и разобрать его.

Рис. 2.3, Приспособление извлечения и вталкивания внутреннего корпуса:

1 — шпилька напревляпяая; 2 — корпус наружный; 3 — толкатель; 4 — пластина; Ъ — корпус внутренний

в 2.4. ^ена места поддержки вНУ т ро ннегР корпуса:

I — корпус внутренний; 2 — pia^-болт; 3 — корпус наружный 4 — опоре: 5 — тр** с подкладкой

2.10. Нэшлечъ ротор из нижней чести внутреннего корпуса.

При демонтаже ротор поддерживать в горизонтальном положении для исключения повреждения рабочих колес и диафрагм.

2.11. Ддя снятия диска упорного подлилника необходимо отвернуть стопорный винт* затем гайку и снять диск при помощи съемника* например* типа* изображенного на рис.2Л.

3. ДНМХТАЦИЯ И РЕМОНТ ДЕТАЛИ И СБОРОЧНЫХ ЕДИНИЦ

3.1 Л. В отличие от псроневых компрессоров.си», действуете в центробежном компрессоре, уравновешен и при удовлетворительной балансировке вращающихся деталей фундамент несет только весовые нагрузки.

Однако в процессе работы центробежных компрессоров с иэ-пенящимися параметрам! потока могут возникать обстоятельства (сомпаж, обводнение фундамента, повшенмлл вибрация), отрицательно влияющие на состояние фундамента и его положение.

Во время ремонта необходимо проводить осмотр поверхности для выявления возможных трещин, масляных потеков и других дефектов, определять характер и величину возможной осадки фундамента.

3.1.2. При появлении трещин на фундаменте.в IОС-150 мм от их концов устанавливает маяки, в 20 мм от трещины масляной краской наносят линию (маркируют) — справа для вертикальных, снизу-для горизонтальных трещин. Если трещина увеличивается, вопрос о возможности дальнейшей эксплуатации или ремонта должен решаться службой главного механика в каждом конкретном случае.

З.Т.З. Ремонт фундамента, например, при его замасливании или трещинах, связанных с вырубкой части бетона и после-дущей заливкой нового, необходимо вести по технологии, обеспечивающей прочное сцепление новой заливки с основной массой бетона, т.е выполнять следующие условия:

после удаления старой подливки сделать на фундаменте перпендикулярно его оси насечку в виде канавок глубиной 2С мм

оголившуюся при удалении старого бетона промасленную асна-туру прожечь паяльной лампой, а в выдолбленные отверстия установить арматуру в виде стержней с загнутыми друг к другу концами;

перед наращиванием или подливкой смачивать фундамент водой в течение 3-5 суток;

наращивать фундамент непрерывно, чтобы слои бетона не схватились по отдельности; это условие важно соблюдать при укладке последних порций бетона, образупцих верхние часть фундамента (высотой 0,6-1,0 м);

для ремонта фундамента применять бетон тех *е марок, что и бетон, из которого изготовлен фундамент, но не ниже марки *150;

после окончания укладки бетона применять меры по предупреждении его быстрого и неравномерного высыхания, покрыв его мешковиной или опилка», которые увлажняют в течение се»

3.1.4. Пс истечении времени схватывания бетона, определяемого по контрольным кубикам, и снятия опалубки проверяют плотность прилегания бетона обстукиванием и измеряют правильность геометрических размеров восстановленной части фундамента. При этом отклонения основных размере в от проектов не должны превышать шнус 20-30 ш% по осям расположения анкерных колодцев и закладных частей ^ 5 мы.

Проверка ведется при помощи струн, натягиваемых по осям установки агрегата, и отвесов.

3.1.5. Если ремонт связан со снятием фундаментных рам компрессора, то их установка производится, кал правило,

при помсхци клиновых подкладок, которые.» свою очередь, устанавливаются на поверхности фундамента на подкладках, являющихся закладными частями фундамента. Верхняя часть подкладок под клинья должна б*ль опущена на 30-40 мм ниже высотной отметки установки рем применяют подкладки толщиноР 16-20 мм, размером 130*1?0 мм. Чистота обработки рабочих плоскостей не ниже Ra 20 ( V 5). При установке подкладку притирают

по бетону» пока она не будет касаться бетона всей опорной поверхностью. Одновременно выверяют её расположение по высоте о гноемгельнс других закладных частей, а также горизонтальность установки. Уклон допускается не более 1:500С, причем желательно, чтебы его направление совпало с направлением заводки клиньев.

Подкладки рекомендуется устанавливать на фундаменте на бетонной смеси. При этом место на фундаменте под подкладку рекомендуется смочить 3 %-кым раствором соляной кислоты и через 2С-ЗЛош промыть теплой ведой. После этого укладывают густую бетонную смесь» устанавливают и выверяют подкладни до застывания бетона.

Поверхность фундамента, выступающая за опорную плиту, после подливки должна иметь уклон 1:50 в наружную сторону.

3.1.6. При проверке состоянии фундамента необходимо обращать внимание на наличие масла на поверхности фундамента. Причины пояалекмл потеков масла на поверхности фундамента должны быть ликвидированы. Если масляные потеки полностью устранить не удается» то поверхности защищают специальным покрытием. Зо время ремонта промасленный бетон полностью вырубается.

Читайте также: Винтовой компрессор производительность 1000

:л.с?ояаие общие технические условии (УС) устанавливают основные требования при ремонте центробежных компрессоров и распространяется на газовые, холодильные и всэдуоные компрессоры и нагнетатели с конечным давлением до ЗЬ ЬГ.а (35С кгс/см2) отечест-ненного и импортнего производства.

Наряду с норматиямо-техюсчесяоя документацией заводов и ‘ирм-иэготовителей, проектных организаций и действусаях на предприятии нормативных документов, УО являются основный документом при составлении предприятиями инструкций по эксплуатации и ремонту центробеюаа компрессоров.

Общие технические условия являются обязательны™ для исполнения на всех предприятиях Ниннефтехимпрома СССР.

С вводом в действие настоящих УО отменяется для предприятий Миннефгехикпрома СССР ‘’Основные технические условия на ремонт центробежных компрессоров предприятий азотной проышшеи-ности».

1.1. Кормы межремонтных периодов компрессоров» содержание работ при ремонтах, трудовые затраты, планирование ремонтов и их документация устанавливайся положениями о ШТР, действу соими в подотраслях кхннефгехимпроыа СССР.

1.2. Подготовка компрессора к ремонту и его ремонт производятся в соответствии с деЯстаугоаги на предприятиях правилами и нормами по технике безопасности.

1.3. Сдача и приемка компрессора из капитального ремонта производится по актам в соотвествии с положениями о ПНР подо^ раслей Мкнне$техимпрома СССР.

1.4. К разборке центробежного компрессорного агрегата приступать после остывания корпусов ниже 70°С, а агрегата с тур-Соприводом-после выключения валоповоротнсго устройства турбины.

1.6. Все сопрягаемые детали, взаимное положение которых

может быть изменено в процессе ремонта, должны быть промаркированы и иметь метки для установки их на прежнее место и в прежнее положение. Особое внимание следует обращать на установку холодок опорных к упорных подшипников» элементов масляных уплотнения , крывек корпусов, удерживахдоих и разводных ходей, искру о-

вшх ыгн$тов, проставок, коронок и обоям соединительных цу 0 вокруг оси;

осторожно опустить ротор на Точеные лабиринты и зафиксировать отклонение стрелок индикатора.которое покажет величий нижнего зазора.

Для проверки радиальных зазоров в межступенчатых точеных лабиринтных уплотнениях необходимо выполнить следущее:

демонтировать концевые лабиринтные уплотнения после снятия верхней половины корпуса;

проверить величины радиальных зазоров в лабиринтных уплотнениях оо описанной Bice методике.

Зазоры в зачекаменных лабиринтных уплотнениях. во избежание снятия гребней, проверяют длинными щупами или по свинцовым оттискам.

2.7. Демонтировать отдельный упор>шй подшипник, дли чего: предварительно установив нижний вкладыз опорного подшипника, замерить индикатором осевой зазор в упорном педщилкико до разбегу ротора,и результаты занести в формуляр;

выкатить никниЯ вкладыш опорного подшипника; снять крышку упорного подшипника; снять верхнею половину корпуса подлинника и выкатить ямжидю доле вину;

при необходимости снять колодки с верхней и нижней половины подшипника.

2.6. Снять при помочи крана верхнюю половину корпуса компрессора с горизонт адълш разъемом, предварительно отвернув

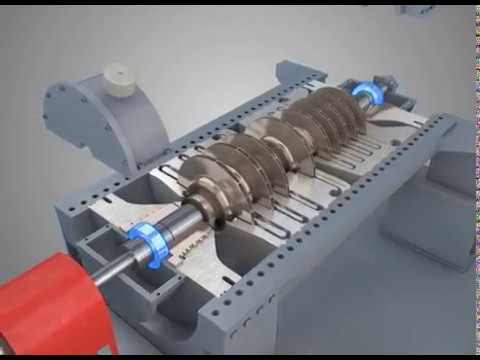

Видео:Пятиступенчатые центробежные компрессоры Dresser RandСкачать

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 . Обозначения величин, применяемых в стандарте, приведены в разделе 6 .

(Измененная редакция, Изм. № 1).

1.2 . Газодинамические испытания компрессора могут проводиться как с целью определения полных газодинамических характеристик компрессора, так и для определения расчетных параметров (паспортных данных, характеризующих гарантийный режим работы). Необходимость проведения того или иного испытания и их объем должны быть указаны в стандартах или технических условиях на конкретный компрессор.

1.3 . Газодинамические испытания с целью определения полных газодинамических характеристик компрессора должны проводиться на натурном газе на стендах предприятия-изготовителя или на месте установки компрессора. Допускается проведение данных испытаний на модельном газе.

1.4 . Газодинамические испытания с целью определения расчетных параметров (паспортных данных) должны проводиться на стенде предприятия-изготовителя на натурном или модельном газе.

Допускается проведение данных испытаний как сравнительных на среде, не отвечающей в полной мере требованиям, предъявляемым к модельной среде в соответствии с подразделами 1.8, 4.1, разделом 5, в случае, если имеются полные газодинамические характеристики опытного образца данного компрессора, полученные на этой среде при газодинамических испытаниях.

1.5 . Характеристика центробежного компрессора.

Характеристика центробежного компрессора представляет собой графическое изображение зависимости между отдельными величинами, характеризующими его работу.

Для построения характеристик рекомендуется выбирать комбинацию координат в соответствии с табл. 1.

Комбинации величин в характеристиках

Примечания: 1. В необходимых случаях допускается использовать другие величины, например, конечную температуру газа Тк или угол поворота лопаток входного регулирующего аппарата (ВРА) γ.

2 . Применение частоты вращения n вместо угловой скорости ω не рекомендуется.

3 . Обозначения величин в таблице — в соответствии с п. 6.1 .

В характеристике должны указываться начальные условия, которым она соответствует.

1.6.1 . При газодинамических испытаниях с целью определения полных газодинамических характеристик компрессора должны производиться измерения, позволяющие определить не менее 5 точек характеристики.

1.6.2 . При газодинамических испытаниях для определения расчетных параметров компрессора должна определяться одна (или несколько) точка в области характеристики, близкой к паспортным данным.

1.7.1 . Испытания должны проводиться при начальных условиях, максимально приближенных к гарантийным. При невозможности провести испытания на натурных режимах они должны проводиться на модельных режимах, например, при изменении начального давления и (или) температуры.

1.7.2 . Отклонения средних значений величин от принятых для условий испытаний не должны выходить за пределы, указанные в табл. 2 .

Допускаемые отклонения средних значений величин от принятых для условий испытаний.

1. Начальное давление (абсолютное)

2. Начальная температура Кельвина

3. Удельная газовая постоянная

4. Плотность газа (комбинация поз. 1. 3)

5. Температура охлаждающей воды на входе

Примечание: Требование поз. 2 на серийные образцы не распространяется. По соглашению разработчика и изготовителя пределы допускаемых отклонений могут быть расширены по сравнению с указанными в табл. 2.

1.7.3 . Допускается проведение испытаний для определения расчетных параметров компрессора при больших отклонениях угловой скорости от принятой для условий испытаний (п. 1.7.2 .). При этом должен вводиться эмпирический поправочный коэффициент, полученный при испытаниях на том же газе образцов компрессоров данного типа при изменении угловой скорости в пределах, охватывающих названные. Учет поправочного коэффициента должен производиться в соответствии с подразделом 6.4 .

1.7.4 . Компрессоры без охлаждения с отношением давлений n £ 1,8, работающие при условном числе Маха Mu £ 0,6, могут испытываться на натурном или модельном газе при гарантийной угловой скорости. При этом отношение условных чисел Маха на модельном и натурном режимах должно лежать в пределах

1.8 . Требования к модельным газам.

1.8.1 . Физические свойства газа должны быть известны или легко определятся во время испытаний непосредственным измерениями или лабораторными анализами.

1.8.2 . Выбор модельного газа должен обеспечивать проведение испытаний на модельном режиме при угловой скорости, конечной температуре и конечном давлении, не превышающих максимальных допускаемых техническими условиями при работе на натурном газе.

1.8.3 . Выбор модельных газов и модельных режимов должен производиться из условия обеспечения минимальных значений отклонений критериев подобия от их значений при натурных режимах (см. подраздел 6.4 ).

1.9.1 . Отсчитывание показаний всех приборов во время испытаний должно производиться при установившемся режиме работы и по одновременному для всех наблюдателей сигналу.

1.9.2 . Режим может считаться установившимся, если отклонения значений отдельных измеряемых величин от их среднего значения не превышают указанных в табл. 3 . На каждом режиме следует брать не менее трех отсчетов с интервалом времени 5 мин.

Примечание. В случае испытания при постоянной угловой скорости и всасывании из атмосферы допускается контролировать установившийся режим только по изменению повышения температуры D T .

Допускаемые отклонения измеряемых величин от их среднего значения на установившемся режиме

Допускаемое относительное отклонение

Начальное давление (абсолютное)

Начальная температура Кельвина

1.9.3 . Средние за режим значения величин, за исключением объемной (или массовой) производительности следует определять как средние арифметические из всех результатов измерений, среднюю за режим объемную (или массовую) производительность — как среднюю арифметическую из полученных вычислением при каждом измерении.

1.10.1 . Измерительные приборы, подлежащие ведению метрологической службы и применяемые при испытаниях, должны иметь действующие свидетельства или клейма о поверке в органах государственной или ведомственной метрологической службы.

1.10.2 . Градуировочная характеристика приборов не должна изменяться во время испытаний.

1.10.3 . Нулевые показания приборов должны проверяться перед началом испытания и после его окончания.

1.10.4 . Рекомендуется дублирование всех измерений. Методы измерений могут быть различными. При использовании одного и того же метода дублируются как измерительные приборы и линии связи, так и регистрирующие приборы.

1.11.1 . Гарантийные значения параметров компрессоров следует определять по состоянию газа на входе во всасывающий патрубок и на выходе из нагнетательного патрубка.

1.11.2 . Места измерения параметров начального и конечного состояния газа (контрольные сечения) должны располагаться на прямых участках трубопроводов перед входным патрубком на расстоянии до одного гидравлического диаметра всасывающего трубопровода и за нагнетательным — на расстоянии 2 — 3 гидравлических диаметров нагнетательного трубопровода.

Сечение трубопровода на расстоянии не менее трех гидравлических диаметров от всасывающего и нагнетательного патрубков должно быть таким же, как у патрубка машины.

1.11.3 . В специальных случаях, оговоренных стандартами или техническими условиями, гарантийные значения параметров допускается определять по состоянию газа в заданных сечениях трубопроводов.

1.11.4 . Места измерений давления и температуры должны располагаться в разных поперечных сечениях (плоскостях), отстоящих друг от друга на расстояниях до половины гидравлического диаметра трубопровода, и быть развернуты вокруг оси трубопровода друг относительно друга на угол не менее 15°.

Читайте также: Сильно шумит аквариумный компрессор что можно сделать

1.11.5 . При невозможности осуществления этих требований необходимо определять обоснованные поправки (с соответствующим знаком) на сопротивление трубопроводов для определения давлений в сечениях входа и выхода из компрессора, а участки трубопроводов от контрольных сечений до входа в патрубки теплоизолировать.

1.12 . Определение к.п.д. и пересчет результатов испытаний.

1.12.1 . Для оценки эффективности компрессоров без охлаждения должен определяться политропный к.п.д., для компрессоров с охлаждением — изотермный к.п.д.

1.12.2 . При обработке результатов испытаний и пересчете их на гарантийные условия может применяться как адиабатный, так и политропный к.п.д. Связь между ними при натурном или модельном режимах выражается равенствами

В тексте стандарта использованы ηад, h ад , N ад и вспомогательная функция

Если для обработки результатов используются политропные к.п.д., напор, мощность и функция , ими заменяются в формулах разделов 4, 5 и 6 адиаоатные к.п.д., напор, мощность и функция y . Значения функции y пол могут определяться по рекомендуемым приложениям 2 и 3 при k = n .

1.12.3 . Среднее в процессе сжатия значение показателя адиабаты газа k определяется из выражений

Среднее в процессе сжатия значение показателя политропы может определяться из выражений

1.12.4 . Учет реальности газов и обеспечение подобия при испытаниях на модельных газах могут быть обеспечены только приближенно. В связи с указанным изготовитель вправе провести испытания на модельных газах и пересчет данных испытаний на основе своего опыта, с отличиями от методов по разделам 4 , 5 и 6 , подтверждая точность результатов.

Видео:Центробежные компрессоры Danfoss Turbocor: комфорт и энергосбережениеСкачать

2. МЕТОДЫ ИЗМЕРЕНИЙ

2.1.1 . Давление должно измеряться на прямых участках трубопроводов. Следует избегать расположения мест измерений непосредственно перед или за коленами и дроссельными устройствами за диффузорными участками.

При необходимости измерения в сечении с неравномерным распределением давления следует определять среднее арифметическое из нескольких показаний от разных мест измерений, расположенных, например, по периметру контрольного сечения.

2.1.2 . Соединительные линии (например резиновые, полиэтиленовые или полихлорвиниловые трубки) между первичным преобразователем давления (трубкой полного или статического давления, приемным отверстием на стенке и др.) и регистрирующим прибором должны проверяться на герметичность.

Герметичность соединительных линий следует проверять:

методом обмыливания — если во внутренних их полостях находится рабочая среда при давлении выше атмосферного;

с помощью фреонового течеискателя — при отсоединенном первичном преобразователе давления и заполнении трубок фреоном;

по показаниям регистрирующего прибора при отсоединенном первичном преобразователе давления и создании давления в трубках, примерно соответствующего измеряемому. Линии должны считаться герметичными при неизменности показаний (с учетом температуры окружающей среды) в течение не менее 5 минут.

Соединительные линии должны соответствовать требованиям действующих правил измерения расхода газов и жидкостей стандартными сужающими устройствами, утвержденных Госстандартом СССР.

2.1.3 . При измерении разности давлений и при измерении давления газа с плотностью, отличной от плотности окружающего воздуха, следует учитывать плотность газов в коленах U-образных манометров путем введения поправок.

При существенной разности уровней мест отбора и регистрации давления следует учитывать поправку, пропорциональную плотности газа и указанной разности уровней.

2.1.4 . Если динамическое давление в точке измерения составляет менее 1 % от разности статического и атмосферного давлений, допускается для определения гарантийных параметров использовать как статическое, так и полное давление при условии, что в рабочих условиях и при испытаниях определяется одна и та же величина.

2.1.5 . При определении полного давления как суммы статического и динамического давлений, динамическое давление в месте измерения определяется расчетным путем по формуле

где F — площадь поперечного сечения трубопровода, м 2 .

2.2.1 . Начальная и конечная температура газа должна измеряться в контрольных сечениях перед всасывающим и за нагнетательным патрубками (п. 1.10 ).

2.2.2 . При измерениях необходимо принять возможные меры для уменьшения погрешностей, вызываемых теплопроводностью, конвекцией или излучением.

2.2.3 . Приборы для измерений температуры должны располагаться таким образом, чтобы их чувствительная часть не находилась в застойных зонах или вблизи стенок, где температура среды значительно отличается от температуры ядра потока.

В трубопроводах диаметром менее 200 мм чувствительный элемент прибора должен располагаться на расстоянии от стенки, равном 1/3 диаметра трубопровода. При измерениях в трубопроводах большего диаметра чувствительный элемент прибора должен находиться в трубопроводе на глубине не менее 100 мм.

Чувствительный элемент прибора должен быть направлен навстречу газовому потоку. Допускается отклонение на угол не более 90°.

2.2.4 . Термодинамическую температуру следует определять как разность температуры торможения и температуры, соответствующей динамическому напору потока. При определении температуры следует учитывать, что кинетическая энергия не полностью превращается в теплоту.

Степень преобразования динамического напора термоприемником следует учитывать коэффициентом преобразования r, который должен определяться при градуировке. При этом

где Тизм — измеренная температура (показание прибора с учетом поправки на выступающий столбик жидкостного термометра).

2.2.5 . При отсчитывании показаний ртутный термометр не должен извлекаться из потока среды или жидкости в гильзе.

2.2.6 . При измерении температуры ртутным термометром столб ртути должен выступать за пределы трубопроводов как можно меньше. Если измеряемая температура значительно отличается от температуры окружающей среды, в показания термометра должна быть внесена поправка на степень его погружения.

Для ртутно-стеклянных термометров, градуировка которых проводилась при полном погружении, действительная температура определяется по формуле

где Т — действительная температура, К;

Т’ — показания термометра, К;

Токр — температура ртути в выступающем из гильзы столбике, принимаемая равной температуре окружающей среды в непосредственной близости от термометра, К;

n — разность значений шкалы, соответствующая выступающему из гильзы столбику ртути, К;

b — кажущийся температурный коэффициент линейного расширения ртути, К -1 .

для ртути в стеклянном баллоне рекомендуется принимать

2.2.7 . Устойчивости температуры «холодного» спая термопары следует обеспечивать помещением его в сосуд с тающим льдом или термостат.

Для непосредственных измерений перепада температуры допускается помещать «холодный» спай термопары в контрольном сечении на входе, «горячий» — в контрольном сечении на выходе.

2.3 . Измерение угловой скорости

2.3.1 . Относительная погрешность измерений угловой скорости не должна выходить за пределы ± 0,2 %. В обоснованных случаях допускается измерение угловой скорости с погрешностью ± 0,5 %.

2.4 . Измерение объемной (или массовой) производительности

2.4.1 . Объемная (или массовая) производительность центробежного компрессора должна измеряться во всасывающем или нагнетательном трубопроводе. В случае необходимости следует вносить поправки на утечки или подсос через уплотнительные устройства, выпадение конденсата, сливаемого в промежуточных газоохладителях, на продувки и т.д. При невозможности непосредственного определения разности между действительной и измеряемой объемной (или массовой) производительностью может использоваться эмпирический поправочный коэффициент, определяемый по данным разработчика и изготовителя.

2.4.2 . Измерение должно производиться в соответствии с требованиями действующих правил измерения расхода газов и жидкостей стандартными сужающими устройствами, утвержденных Госстандартом СССР. Допускается установка устройств (сеток, лопаток и т.д.) для спрямления потока.

2.4.3 . В случае, если невозможно измерение объемной (или массовой) производительности согласно п. 2.4.2 , допускается ее определение по распределению скорости в потоке. При этом минимальное значение регистрируемого динамического давления не должно быть менее 150 Па.

Мерное сечение должно располагаться в середине цилиндрического прямолинейного участка трубопровода длиной не менее 10 диаметров.

В мерном сечении профиль скоростей должен определяться как минимум вдоль двух взаимно перпендикулярных диаметров. Измерения в возмущенном потоке, после или до местных сопротивлений, не допускаются.

Среднюю по сечению скорость следует определять интегрированием.

2.5.1 . Мощность, потребляемая центробежным компрессором, определяется измерением выходной мощности приводного двигателя, путем измерений крутящего момента, передаваемого на вал компрессора, или по методу теплового баланса.

При использовании промежуточной силовой передачи между приводным двигателем и собственно компрессором необходимо учитывать потери мощности в этой передаче.

2.5.2 . В случае привода от электродвигателя мощность на валу последнего определяется по ГОСТ 10159-79 , ГОСТ 7217 -79 или ГОСТ 10169-77 в зависимости от типа или по паспортным данным в зависимости от потребляемой электрической мощности.

В случае привода от двигателей иного типа определение мощности компрессора, по мощности, потребляемой двигателем, производится только при наличии соответствующих указаний в стандартах или технических условиях.

2.5.3 . При определении мощности по крутящему моменту необходимо измерять угловую скорость ротора компрессора. Мощность компрессора, Вт, определяется по формуле

где M кр — крутящий момент на муфте компрессора, Н·м;

2.5.4 . При измерениях методом теплового баланса необходимо соблюдать следующие правила:

горячие поверхности корпусов должны быть покрыты тепловой изоляцией, обеспечивающей температуру ее наружной поверхности не выше 323 К (50 °С);

на компрессоре с охлаждением контрольные сечения должны быть расположены перед всасывающим и за нагнетательным патрубками каждой секции. Мощность, потребляемая компрессором, определяется суммированием мощности отдельных секций и мощности механического трения;

должно учитываться изменение производительности по тракту компрессора за счет внешних утечек (подсосов). Значение объемного (или массового) расхода газа во внешних утечках (подсосах) допускается определять расчетным путем;

механическая мощность компрессора должна определяться методом теплового баланса или иным способом с относительной погрешностью, не выходящей за пределы 10 % при гарантийной угловой скорости.

2.5.5 . Для рабочей среды, которая в процессе сжатия может считаться идеальной, внутреннюю мощность, Вт, следует вычислять по формуле

где — массовая производительность отдельной секции с учетом внешних утечек и подсосов, кг/с.

Читайте также: Холодильник с инверторным компрессором или линейным

Для рабочей среды, которая в процессе сжатия отклоняется от идеального состояния, внутренняя мощность вычисляется по формуле

где — удельная энтальпия среды по заторможенным параметрам в точках конца и начала процесса сжатия, Дж/кг;

— массовая производительность отдельной секции с учетом внешних утечек и подсосов, кг/с.

2.6 . Определение свойств и состава рабочей среды

2.6.1 . При проведении испытаний на среде, отличной от воздуха, необходимо периодически проверять ее состав и свойства. Как минимум, следует определять состав среды в начале и конце испытаний. В случае колебания состава газа подробный газовый анализ проводить в течение каждого режима.

2.6.2 . Если массовая доля посторонних примесей в газе превышает 1 %, необходимо учитывать их влияние на плотность газа и создаваемый напор.

2.7 . Определение относительной влажности

2.7.1 . При проведении испытаний с влажной средой необходимо во время испытаний периодически определять относительную влажность рабочей среды. Относительная погрешность измерений влажности не должна выходить за пределы ± 10 %.

Для машин с отношением давлений не более 3 при температуре всасываемого воздуха не выше 20 °С влияние относительной влажности на определенные параметры невелико, и измерения относительной влажности можно не производить, если этого не требуется по технологическим соображениям. Относительную влажность рабочей среды, отличной от воздуха, следует определять либо приборами психрометрического типа после редуцирования давления до атмосферного, либо по методу точки росы или с помощью взвешивания выделившегося конденсата.

Относительная влажность сжатого газа, найденная при атмосферном давлении, должна быть пересчитана на давление в трубопроводе.

Относительная влажность газа при давлении, отличном от атмосферного, может быть определена как произведение относительной влажности при атмосферном давлении и отношения давления в трубопроводе к атмосферному, если процесс дросселирования происходил при постоянной температуре.

2.8 . Определение границ помпажа

2.8.1 . Соответствующая началу помпажа точка характеристики компрессора (граница помпажа) определяется при постоянных значениях угловой скорости и условиях всасывания и медленном уменьшении производительности.

Начало помпажа характеризуется появляющейся неустойчивостью потока, появлением низкочастотного шума и колебаниями конечного давления, перепада давлений в расходомерном устройстве и потребляемой мощности.

2.8.2 . Определение границы начала помпажа может быть также произведено с помощью малоинерционной аппаратуры.

Видео:Многоступенчатый центробежный компрессорСкачать

3. ПРИБОРЫ

3.1.1 . Отбор статического давления должен производиться через отверстия на внутренней стенке трубопровода диаметром 0,5 . 5,0 мм в зависимости от диаметра трубопровода.

Оси отверстий должны быть расположены перпендикулярно стенке. Кромки отверстий должны быть острыми и зачищенными от заусенцев. Вблизи отверстий не допускаются неровности, заусенцы на поверхности, а также выступающие части — винты, бурты и т.д. Отношение глубины отверстия к его диаметру должно быть не менее 2 . 3.

Допускается измерение статического давления с помощью трубки Прандтля или трубок статического давления.

3.1.2 . Атмосферное давление следует измерять барометрами, установленными в стендовых помещениях. Данные метеостанции об атмосферном давлении допускается использовать только в том случае, если учитывается поправка на разность высот над уровнем моря места испытаний и метеостанции, а также ее удаленность.

Ориентировочное значение поправки рекомендуется вычислять по следующему соотношению: разность уровней 8 м соответствует разности атмосферных давлений 100 Па (10 мм вод.ст.).

Во всех случаях погрешность определения атмосферного давления не должна выходить за пределы ± 100 Па (10 мм вод.ст.).

3.1.3 . Давление (абсолютное) до 250 кПа (2,5 кгс/см 2 ) следует измерять преимущественно при помощи υ-образных манометров (например по ГОСТ 9933-75 ), однотрубных или многотрубных манометров.

Соотношение площадей поперечного сечения трубок и бачка одно- или многотрубного манометра не должно быть более 0,002.

Манометрической жидкостью в зависимости от предела измерений должна быть вода, ртуть или иная жидкость с постоянной плотностью при постоянной температуре, с неизменяемым химическим составом при контакте с воздухом и рабочей средой.

Учет должен производиться по формуле

где h — действительная разность уровней, м;

h’ — измеренная разность уровней, м;

b — температурный коэффициент объемного расширения жидкости, К -1 ;

D T — разность температур окружающей среды и соответствующей табличному значению плотности жидкости, К.

Внутренний диаметр трубок ртутного манометра не должен быть менее 6 мм, а водяного — менее 10 мм.

Отметки шкал манометров должны быть четкими. Длина деления шкалы должна быть не более 1 мм.

Манометры следует подвешивать или устанавливать так, чтобы трубки и шкалы располагались вертикально.

3.1.4 . Малые давления и разности давлений менее 2 кПа следует измерять микроманометрами с наклонными шкалами по ГОСТ 11161-71 классов 0,5 . 1,0 или иными того же класса точности. Микроманометры должны быть заполнены жидкостью с низкой плотностью (метиловый или этиловый спирт, толуол).

3.1.5 . Для измерений давления (абсолютного) свыше 150 кПа (1,5 кгс/см 2 ) должны применяться образцовые пружинные манометры классов 0,16 . 0,4 по ГОСТ 6521-72.

При испытаниях для определения расчетных параметров компрессора допускается применение рабочих пружинных манометров, вакуумметров и мановакуумметров класса 1,6 по ГОСТ 2405-80 или более высокой точности.

Пределы измерений манометров должны выбираться таким образом, чтобы измерения производились в диапазоне от одной до трех четвертей значения шкалы прибора. При испытаниях манометры должны устанавливаться вертикально.

3.1.6 . Точность электрических измерительных и регистрирующих приборов не должна быть ниже точности манометров для соответствующих диапазонов давления.

3.2.1 . Температура должна измеряться ртутными термометрами, термоэлектрическими термометрами или термометрами сопротивления, чувствительный элемент которых должен помещаться непосредственно в поток газа.

При измерении температуры термоэлектрическими термометрами могут использоваться одноточечные и многоточечные (для определения температурных полей) термопары. Разрешается применение термопар с открытым спаем и экранированных.

3.2.2 . Допускается установка чувствительных элементов термометров в гильзах.

Гильзы должны иметь минимальную толщину стенки и диаметр. На наружной поверхности гильзы не допускается следов коррозии или окисления. Гильзы должны заполняться жидкостью с повышенной теплопроводностью (например минеральным маслом) до такого уровня, чтобы чувствительный элемент прибора был полностью погружен в нее.

Место ввода гильзы в трубопровод должно быть уплотнено асбестовым шнуром, стекловатой или иным теплоизоляционным материалом, а трубопровод в местах измерения температур должен иметь тепловую изоляцию на расстоянии половины диаметра в обе стороны от места измерения.

3.2.3 . Для измерений температуры рабочей среды должны применяться ртутные термометры по ГОСТ 215-73 с ценой деления не более 0,1 °С.

Другие термокомплекты должны обеспечивать измерение температуры Кельвина рабочей среды с точностью, характеризуемой относительной погрешностью ± 0,2 %.

Температуру воды и масла допускается измерять техническими ртутными термометрами по ГОСТ 2823-73 с ценой деления 1 °С. Другие термокомплекты должны обеспечивать измерение температуры Кельвина с точностью, характеризуемой относительной погрешностью ± 0,5 %.

3.3 . Измерение угловой скорости

3.3.1 . Для измерений угловой скорости должны использоваться следующие приборы:

интегрирующие электрические, электронные или механические счетчики с принудительным приводом от ротора компрессорной машины или приводного двигателя, имеющие встроенный секундомер;

электрические тахометры, включающие частотомер и генератор с приводом от ротора компрессорной машины или приводного двигателя;

бесконтактные индукционные преобразователи частоты в комплекте с цифровым частотомером с соответствующим числом разрядов (7, 8);

ручные тахометры и стробоскопы.

Допускается также применение приборов, измеряющих частоту переменного тока в случае синхронных электродвигателей и частоту и скольжение — в случае асинхронных двигателей.

3.4 . Измерение объемной (или массовой) производительности

3.4.1 . Для изменений объемной (или массовой) производительности должны использоваться стандартные сужающие устройства в соответствии с действующими правилами измерений расхода газов и жидкостей стандартными сужающими устройствами, утвержденными Госстандартом СССР.

3.4.2 . Допускается применение различных устройств, отличных от стандартных (например коллекторов или диафрагм на начальных участках трубопроводов при всасывании атмосферного воздуха, градуированных участков трубопроводов), при условии, что относительная погрешность измерений при этом не выходит за пределы ± 1,5 %.

3.4.3 . При измерениях по п. 2.4.3 в качестве первичных измерительных преобразователей следует применять трубки Прандтля.

3.4.4 . Для измерений расхода воды и смазочной жидкости допускается применение ротаметров по ГОСТ 13045-81 , мер вместимости и других приборов с погрешностью, не выходящей за пределы ± 4,0 %.

3.5.1 . Для измерений мощности должны применяться мотор-весы, торсионные динамометры или иные приборы, обеспечивающие измерение крутящего момента с относительной погрешностью, не выходящей за пределы ± 0,5 %.

3.5.2 . Номинальная мощность мотор-весов не должна превышать мощность, потребляемую центробежным компрессором на расчетном режиме, более чем в 3 раза.

Момент трогания мотор-весов на холостом хору (порог трогания) не должен превышать 0,5 % от крутящего момента, соответствующего потребляемой мощности на номинальном режиме компрессора.

Крутящий момент, Н·м, соответствующий мощности, потребляемой компрессором, определяется по формуле

где Р — усилие, отсчитываемое на измерительном устройстве под нагрузкой, Н;

P 0 — усилие, отсчитываемое на измерительном устройстве на холостом ходу (без компрессора), соответствующее моменту трогания, Н;

3.6 . Определение относительной влажности

3.6.1 . Для определения относительной влажности должны применяться аспирационные психрометры по ГОСТ 6353-52 или другие приборы психрометрического типа той же точности.

Видео:Центробежные компрессоры SeAH в РоссииСкачать

4. МЕТОДЫ ИСПЫТАНИЙ НА НАТУРНОМ ГАЗЕ

4.1 . Отклонения величин R , k и Z H при испытаниях от их значений, принятых для условий испытаний на данном режиме допускается не учитывать при пересчете результатов в соответствии с подразделом 6.2 , если эти отклонения не выходят за пределы, указанные в табл. 4 .

Неучитываемые отклонения величин R , k , Z H

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Центробежный компрессорСкачать

Видеоурок "Классификация компрессоров"Скачать

Устройство и принцип работы винтового компрессораСкачать

Производство центробежных компрессоров DENAIRСкачать

Пуск и эксплуатация компрессоровСкачать

Все о компрессорахСкачать

Как работает центробежный насос? Основные типы конструкций центробежных насосовСкачать

Как работаетй осевой компрессор или вентиляторСкачать

Компрессор центробежный, конструкция (Павлов)Скачать

Работа винтового компрессора, его принцип действия и устройство.Скачать

Центробежный компрессор Ingersoll Rand Centac C800 VEKСкачать

Курс ""Турбомашины" Глава 3.2 Рабочий процесс центробежного компрессора. ч. 1 (лектор Батурин О.В.)Скачать

Поршневой компрессорСкачать

Центробежный воздушный компрессор DENAIR Видео 2018Скачать