Применение того или иного способа центровки валопровода определяется размерами строящегося судна, а также способом его постройки и технологической подготовленностью завода.

Центровка по изломам и смещениям. Монтаж линии валопровода начинают с заводки гребного вала во втулки кронштейна и дейдвудной трубы. Обычно гребной вал заводят снаружи (с кормы судна) на особых регулируемых тележках, передвигающихся по рельсам наклонной эстакады. В некоторых случаях к корпусу, в плоскости валопровода, подвешивают монорельс и перемещают по нему гребной вал, уложенный на специальных бугелях. С помощью тележек или бугелей гребной вал подводят к отверстию втулки кронштейна (или дейдвудной трубы — на одновинтовых судах) и затягивают в отверстие лебедкой, установленной внутри судна.

Когда гребной вал изготовлен с фланцем на носовом конце, его заводят в дейдвудную трубу со стороны машинного отделения, перемещая вал на тележках по рельсам, уложенным внутри судна. Такой способ считается более трудоемким, чем заводка с кормы судна.

При заводке гребного вала проверяют зазоры Между расточкой антифрикционного материала во втулках и облицовкой гребного вала, а также выдерживают определенный зазор, определяемый по чертежу, между торцами гребного винта и кронштейна.

Промежуточные и упорный валы грузят внутрь судна с помощью крана и укладывают на штатные подшипники, предварительно установленные на отжимных болтах (рис. 176). Если промежуточный вал имеет только один подшипник, для возможности его центровки устанавливают на отжимных болтах специальные монтажные подшипники, которые убирают после соединения валов. Монтажный подшипник в отличие от штатного имеет только нижнюю опорную часть.

Рис. 176. Установка опорного подшипника на отжимные болты. 1, 2 — отжимные болты; 3 — монтажная скоба; 4 — кронштейн; 5 — клин.

Центровку валов, уложенных на штатные и монтажные подшипники, выполняют последовательно, начиная от упорного вала, фланец которого центруется с фланцем главного вала двигателя. Таким образом каждый отцентрованный вал становится базовым для центровки следующего вала. Изломы и смещения осей валов устраняют путем перемещения подшипников с помощью отжимных болтов в вертикальной и горизонтальной плоскостях. Для измерения изломов и смещений используют линейку и щуп или стрелы (см. рис. 168). Центровка валов считается удовлетворительной, когда излом и смещение их осей не превышают допустимых значений.

Чтобы исключить влияние тепловых деформаций корпуса судна, центровку линии валопровода таким способом рекомендуется производить ночью.

После центровки опорные подшипники закрепляют на фундаменте болтами, используя в качестве установочных прокладок между опорными поверхностями лап подшипников и фундамента стальные клинья или регулируемые сферические и клиновые прокладки (см. рис. 169). Определение размеров прокладок и способ крепления на них подшипников аналогичны рассмотренному ранее способу крепления главных двигателей.

Способ центровки валопровода по изломам и смещениям прост в исполнении, но весьма условен, так как принятые допускаемые значения изломов и смещений не учитывают конструкцию валопровода, расстояния между опорами, его вес и условия эксплуатации. Между тем из опыта эксплуатации судов известно, что даже при незначительных расцентровках линии валопровода нагрузки на его опорные подшипники бывают различны. Это приводит к появлению дополнительных нагрузок на подшипники, дополнительных напряжений в валах и к усиленному нагреву подшипников. Во избежание этого применяют в процессе монтажа валопровода способ центровки по расчетным нагрузкам на подшипники, разработанный советскими специалистами [3, 14].

Центровка по расчетным нагрузкам на подшипники и по расчетным значениям изломов и смещений. Сущность этого способа заключается в следующем. Сначала выполняют расчет нагрузок на подшипники, учитывая вес промежуточного валопровода со всеми деталями соединения валов на длине между серединами концевых пролетов у гребного вала и двигателя и число опорных подшипников на этой длине. Зная нагрузку на каждый подшипник, подсчитывают для них допускаемые дополнительные нагрузки от монтажных расцентровок. В итоге расчета составляют таблицу допустимых дополнительных нагрузок на подшипники валопровода.

Все промежуточные валы собирают между собой и соединяют с гребным валом и валом двигателя без центровки. После этого с помощью динамометров, ввернутых в отверстия лап подшипников (рис. 177) и являющихся как бы отжимными болтами, перемещают подшипники до тех пор, пока нагрузка на них не будет соответствовать расчетным нагрузкам. На каждом подшипнике устанавливают обычно два динамометра, по диагонали друг к другу, поэтому нагрузка на каждый подшипник должна соответствовать половине расчетной нагрузки за вычетом веса самого подшипника. При центровке добиваются, чтобы оба динамометра на каждом подшипнике несли одинаковую нагрузку. Сумма их показаний не должна отличаться от расчетной величины более чем на 5%. Когда такое положение будет достигнуто, замеряют и подгоняют прокладки, еще раз проверяют показания динамометров и закрепляют подшипники на фундаменте.

Рис. 177. Динамометр для определения нагрузок на подшипники (а) и схема установки опорного подшипника на динамометрах (б).

1 — пружина; 2 — план подшипника; 3 — ключ-гайка; 4 — шток динамометра; 5 — хвостовая часть корпуса; 6 — индикатор.

По окончании центровки валопровод сдают ОТК; при этом проверяется крепление подшипников на фундаменте, соответствие изломов и смещений осей валов допускаемым значениям и качество прилегания вкладышей подшипников к шейкам валов. Последний вид проверки производят вторично на судне. Первую проверку выполняют перед погрузкой валов на судно, после пригонки вкладышей по фальшвалу в цехе. Диаметр фальшвала в этом случае выбирается больше диаметра шейки вала на величину масляного зазора.

Центровка валопровода, монтируемого на подшипниках качения. В последнее время на многих судах, особенно быстроходных, вместо подшипников скольжения стали применять подшипники качения (роликовые), которые выдерживают более значительные нагрузки.

Центровку валопровода в этом случае производят оптическим методом, центруя по оси валопровода не валы, а подшипники. Независимо от способа определения допусков при центровке валопровода во фланцевом соединении вала с двигателем или редуктором допуски на расцентровку не должны превышать 0,1 мм по смещению и 0,15 мм/м по излому осей валов в условиях постройки судна.

Особенности центровки коротких валопроводов. В отличие от валопроводов большой длины (l>30 d) провисание концов валов от собственного веса у коротких валопроводов будет незначительным. Поэтому качество их центровки в основном будет зависеть от несоосности концевых валов: гребного и вала главного двигателя. В связи с этим допуски на расцентровку определяют при собранных промежуточных валах только для указанных концевых соединений. Сборку соединений промежуточных валов в этом случае производят до установки подшипников, чтобы они не могли препятствовать свободному изгибу валопровода. Центровку короткого валопровода производят по расчетным значениям расцентровок: вначале предварительно центруют валы и главный двигатель, затем закрепляют главный двигатель на фундаменте и после этого окончательно центруют промежуточные валы между установленным главным двигателем и гребным валом.

Для центровки устанавливают на отжимные болты оба подшипника, на которые укладывается валопровод. В начале устраняют смещение осей в соединениях вала главного двигателя (редуктора) и гребного вала с промежуточными валами. Допускается смещение не более 0,1 мм. Затем измеряют излом осей на концевых соединениях промежуточных валов. При соответствии изломов их допустимым значениям фланцевые соединения валов собирают на болтах и к валам подводят подшипники. Силу прижатия подшипников к шейкам валов контролируют или с помощью тяговых динамометров, или индикаторами по величине деформации (прогиба) вала.

Читайте также: Редуктор в сборе форд

Видео:307))Тоннель гребной вала (расположение механизмов в МКО)Скачать

О точности центровки валопровода

На мотоботе проекта 101А (рыбацкая стальная фелюга водоизмещением до 8.0 т) дизель 4410.5/13 (К-167) с реверс-редуктором РРП-40-2 крепится на фундамент корпуса через деревянные прокладки толщиной около 20 мм. Гребной вал вращается в бронзовых подшипниках. Центровка валов реверс-редуктора и гребного, согласно инструкции, должна быть обеспечена не хуже 0,05 мм на 1 м длины вала (гребной вал ≈2 м).

Возможно ли при этом выдержать требуемую точность центровки при эксплуатации?

Целесообразна ли замена деревянных прокладок на металлические (например, из дюралюминия) для обеспечения большей жесткости крепления двигателя к корпусу и требуемой точности центровки?

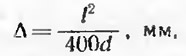

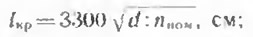

Реальное смещение оси гребного вала, вращающегося в бронзовых подшипниках скольжения, можно замерить при помощи индикатора. Индикатор крепится к фланцу редуктора таким образом, чтобы его ножка упиралась в вал. Проворачивая фланен редуктора на 180°. определяют разность показаний индикатора. Эта разность, деленная пополам, н даст величину смещения осей валов Она не должна превышать величины, определенной по формуле

где Δ — несоосность валов; l — длина свободного участка гребного вала расстояние от дейдвудного или ближайшего к реверс редуктору подшипника до фланца реверс-редуктора, см; d — диаметр вала, см.

Если гребной вал вращаете» только в одном подшипнике (чаще всего это резино-металлическая втулка, расположенная около винта), то его может перекашивать и проверка такого вала на соосность не имеет смысла.

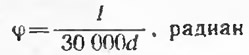

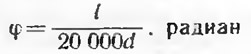

Для валов, имеющих фланцевое крепление к редуктору, угол перекоса не должен превышать

для валов, опирающихся на два подшипника, или

для валов, опирающихся на один подшипник (обозначения — те же).

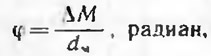

Угол перекоса можно определить, если вставить полумуфты и, не стягивая их болтами, измерить при помощи щупа максимальную разность зазоров между полумуфтами ΔM в мм. Тогда:

где dм — диаметр полумуфты в месте измерения зазоров, мм.

Если гребной вал установлен в двух подшипниках, а расстояние от последнего подшипника до фланца редуктора невелико, требования по точности центровки валов могут быть очень жесткими. Так, если расстояние от последнего подшипника l=30 см, а d=4 см, то Δ=0,056 мм, а ψ=0,00025 рад. При диаметре муфты 200 мм разность зазоров между полумуфтами не должна превышать 0,05 мм.

Двигатель обычно крепится к опорным плитам фундамента на прокладках, выполненных из твердых пород дерева или фанеры Такие прокладки уменьшают структурный шум, а за счет их обжатия уменьшается вероятность изменения центровки. Однако, если корпус судна недостаточно жесткий, а валопровод имеет большую длину, при плавании на волнении или посадке на мель корпус катера получает изгиб. Особенно большие прогибы характерны для пластмассовых и деревянных судов. В этих случаях на вял и подшипники действуют значительные нагрузки, которые могут вызвать усталостные поломки валов.

Необходимо также иметь в виду, что весьма часто гребные валы на судах, находящихся в эксплуатации, имеют небольшую стрелку прогиба Вал получает прогиб при неудачно выбранной технологии изготовления (например, из-за отсутствия отжига), при эксплуатации (удары винтом о топляки и т. д.) Автор неоднократно обмерял исправные катерные валы- большинство их имело стрелку прогиба 0,1—0,4 мм Жесткое крепление такого вала (особенно при его диаметре 40—50 мм) к реверс-редуктору может резко увеличить уровень вибрации. Автор был свидетелем, как из-за усталостных напряжений при вибрации корпус углового реверс-редуктора развалился на куски через 25 часов работы.

Следует отметить, что бронзовые подшипники скольжения для валопроводов на современных малых судах не применяются. В качестве опорных подшипников, расположенных снаружи корпуса (в ахтерштевне или кронштейне гребного вала), применяют исключительно резино-металлические подшипники (втулки Гудрича), которые отличаются высокой износостойкостью, а также способностью уменьшать вибрации вала. Смазка таких подшипников осуществляется забортной водой.

Устанавливать гребной пал на два опорных подшипника можно только в том случае, если расстояние от подшипника до фланца редуктора превышает критическую длину вала

здесь d — диаметр вала, см; nном — поминальное число оборотов вала, об/мин.

Промежуточную опору лучше размещать посередине. При этом возможны два варианта: резино-металлический подшипник в дейдвуде с подводом воды для сто смазки из системы охлаждении двигателя и.ля подшипник качения (лучше всего радиально-сферический) в корпусе катера.

Если длина вала меньше 32√ d , крепить гребной вал к редуктору лучше при помощи упругой муфты или, что хуже, карданного шарнира.

Если длина вала больше 32√ d , (но меньше lкр), такой вал целесообразно крепить при помощи жесткой фланцевой муфты, особенно, если вал около гребного винта опирается на резино-металлический подшипник.

Конструкция упругой муфты приведена в «КиЯ» №146. К сожалению, в формуле, по которой определяется диаметр такой муфты, допущена опечатка. Наружный диаметр муфты следует определять по формуле

Видео:Easy-Laser центровка редуктора с гребной машиной.Центровочный прибор.Скачать

Центровка гребного вала с редуктором

08.06.2015 20:17 — дата обновления страницы

Наши дополнительные сервисы и сайты:

| e-mail: | office@matrixplusru tender@matrixplusru |

| icq: | 613603564 |

| skype: | matrixplus2012 |

| телефон | +79173107414 +79173107418 |

Монтаж двигателя и гребного вала на катере

Двигатель устанавливается на фундамент, представляющий собой систему продольных и поперечных балок, надежно прикрепленных с набору судна. С одним из вариантов такой инструкции, рассчитанной на установку двигателя весом до 350 кг, можно ознакомиться по чертежам катера «Суперкосатка» . Конструкция этого фундамента предназначена ;ля размещения двигателя в корме, у самого гранца судна. Такая планировка привлекательна тем, что механическая установка, во-первых, занимает минимум полезного места, а во-вторых, в пассажирском помещении в меньшей степени ощущаются и шум от ее работы, и запах бензина и масла. Плохо то, что в этом случае никак не обойтись без реверсредуктора или угловой колонки, приобрести которые в настоящее время можно только случайно, а изготовить самим довольно сложно. С простейшими конструкциями этих устройств мы познакомимся ниже, а сейчас рассмотрим более доступный для любительского исполнения вариант крепления двигателя, при котором гребной вал соединен с двигателем напрямую.

С конкретной конструкцией фундамента можно ознакомиться по чертежам катера «Тюлень». Фундамент этого катера принципиально не отличается от фундамента катера «Суперкосатка». Наибольшее применение прямое соединение двигателя с гребным валом находит на водоизмещающих катерах и яхтах. На судах этого типа двигатель располагается на уровне ватерлинии либо даже ниже ее. Гребной вал благодаря этому можно установить горизонтально либо с незначительным уклоном в корму и пропустить прямо через ахтерштевень. Не представляет трудности выбрать и место для двигателя: его можно расположить в любой точке по длине судна, сообразуясь с требованиями планировки помещений и центровки.

Читайте также: Редуктор с двигателем для шуруповерта

Другое дело, если речь идет о глиссирующем судне. Чтобы не слишком смещать двигатель в нос (это неприемлемо по условиям центровки), приходится устанавливать гребной вал с изломом в вертикальной плоскости. Такие изломы могут быть выполнены либо с помощью упругих муфт, либо за счет шарниров Гука. Эффективная работа таких соединений обеспечивается при изломе на угол, не превышающий 5-7°. Если требуется изогнуть вал под большим углом, приходится ставить два шарнира и больше.

Монтаж валопровода во всех случаях представляет собой ответственную задачу. Имеет смысл разобраться в этом поподробнее. Предварительно, однако, следует остановиться на некоторых деталях валопровода.

Одной из основных деталей валопровода является гребной вал, опорами которого служат резинометаллическая втулка (подшипник) кронштейна и упорно-опорный подшипник, установленный в месте соединения вала с двигателем или редуктором.

Резинометаллический подшипник, работающий на водяной смазке, имеет несложную конструкцию и может быть изготовлен с помощью приспособления, показанного на рис. 148. Сначала вытачивается латунная, стальная или бронзовая втулка 3 подшипника. Внутрь ее вваривается резина 5. Для более надежного сцепления резины с металлом на втулке нужно просверлить с десяток отверстий диаметром 4 мм и раззенковать их с наружной стороны.

Для осуществления вулканизации резины нужно изготовить приспособление, которое состоит из втулки 2, предотвращающей распирание корпуса подшипника в момент запрессовывания сырой резины, донышка 4, закрывающего подшипник снизу, и плунжера 1 для запрессовывания резины. Сырую резину, обычно применяемую для ремонта автомобильных шин, нужно нарезать кусочками примерно 20X20 мм и набить ими втулку 3, так чтобы они немного выступали сверху. Затем втулку помещают в приспособление, которое ставят под пресс. Постепенно увеличивая давление, добиваются того, что резина заполняет все пустоты, после чего устройство ставят на варочную плиту и выдерживают на ней не менее 2,5 час. Втулка 3 должна целиком заполниться резиной. Теперь остается просверлить в ней отверстие под гребной вал, диаметром на 2 мм меньше диаметра вала. Вдоль отверстия прорезают четыре продольные канавки треугольного сечения для подтока смазывающей воды к валу.

Очень удобен для монтажа кронштейн с регулируемым наклоном оси гребного вала по отношению к днищу катера (рис. 149). Такая конструкция дает возможность точно отцентровать вал, не прибегая к клиновым прокладкам под лапы двигателя, изготовление которых требует точных фрезерных или строгальных работ. При монтаже кронштейна его основание 1 сначала крепят на один винт 3, относительно которого шпора 4 имеет возможность поворачиваться на некоторый угол — до точного совпадения отверстия подшипника с гребным валом. Затем ставят винты 2, просверливая отверстия для них в шпоре 4 на месте. Шпору от смещения во время эксплуатации катера предохраняет штифт 5.

Рис. 148. Приспособление для изготовления резине — металлического подшипника. 1 — плунжер; 2-втулка приспособления; 3-втулка подшипника; 4 — донышко; 5 — резина.

Дейдвудные сальник и труба могут быть выполнены по-разному. На рис. 150, например, показана конструкция, состоящая из самоподжимного сальника 5 (рис. 151), эластично, с помощью дюритовой муфты, прикрепленного к металлическому кожуху вала, который монтируется на днище. За счет дюритового соединения компенсируются неточности монтажа вала.

Рис. 149. Кронштейн с регулируемым углом наклона.

Рис. 150. Крепление гребного вала в дейдвуде. 1 — сварной металлический кожух вала; 2 — патрубок под дюрит; 3 — дюритовая муфта; 4 — хомутик; 5 — самоподжимной сальник; 6 — гребной вал.

Диаметр d гребного вала выбирается в зависимости от мощности N двигателя, числа его оборотов п и коэффициента В, характеризующего прочность металла на скручивание (для углеродистой стали В = 82, для легированной — 69), по формуле

Наибольший допустимый пролет гребного вала между опорами определяется в зависимости от его диаметра по формуле

При большей длине пролета необходимо устанавливать дополнительные опорные подшипники.

Для установки двигателя сначала необходимо сделать эскиз его расположения, положения вала и подшипников, по эскизу отметить точку выхода гребного вала на киле или на ахтерштевне и в этой точке просверлить центровочное отверстие под дейдвудную трубу. Чтобы не ошибиться в направлении, следует, пользуясь сделанным эскизом, прикрепить к килю кронштейн-кондуктор 1 (рис. 152, а) с отверстием для сверла 2. Если сверлить киль 3 придется под очень острым углом, лучше еделать в нем вырубку с таким расчетом, чтобы сверло входило в древесину под прямым углом.

Рис. 151. Самоподжимной дейдвудный сальник. 1 — корпус сальника; 2 — шпилька Мб; 3 е- грундбукса; 4 — пружина; 5 шайба; 6 — гайка Мб.

Рис. 153. Определение неточности установки гребного вала; а — смещение осей; б- излом линии вала.

Рис. 152. Приспособление для сверления отверстия под дейдвудную трубу: а — кронштейн-кондуктор; б — расточка. 1 — направляющий кронштейн-кондуктор; 2 — сверло; 3 — киль с вырубкой; 4 — направляющий стержень; 5 — резец; 6 — стопорный винт.

Для рассверливания на полный размер используются либо специальные расточки (рис. 152, 6) с направляющим стержнем по диаметру центрового отверстия, либо надетая на сверло фреза, либо труба с заточенными по торцу зубцами. Отверстие под трубу большого диаметра приходится растачивать за два и за три раза, соответственно применяя расточки все большего диаметра.

Имеется два способа монтажа гребного вала. Первый, наиболее простой, заключается в следующем. В соответствии с эскизом, по возможности точнее, устанавливается дейдвудная труба. Она и задает направление оси гребного вала. В трубу вставляется втулка опорного подшипника и дейдвудный сальник, которые и будут в дальнейшем строго фиксировать положение гребного вала.

На вставленный в дейдвудную трубу вал надевают по очереди кронштейн, опорный и упорный подшипники, следя за тем, чтобы не было провеса. Затем с использованием прокладок крепят кронштейн и подшипники так, чтобы вал легко проворачивался вручную. На балках фундамента размечают места крепления угольников под опоры двигателя. Рама двигателя должна иметь возможность перемещаться по угольникам в пределах, обеспечивающих центровку.

Соосность гребного вала и выходного вала двигателя проверяют при помощи стрелок (рис. 153, а), укрепленных на фланцах обоих

валов. Сначала фланцы поворачивают так, чтобы стрелки вверху оказались на одном уровне, затем оба вала поворачивают на 180° и замеряют расстояние h между стрелками, в этом положении по высоте. Замеренное расстояние и будет показывать смещение валов по вертикали, которое устраняется путем установки прокладок под лапы двигателей. Подобным же образом замеряется горизонтальное смещение I валов, которое устраняется перемещением двигателя поперек фундаментных угольников.

Теперь остается устранить возможный излом линии вала. Для этого устанавливают на одном уровне стрелки, замеряют расстояние 1г между их концами (рис. 153, б) и поворачивают валы за фланцы на 180°. Замеряют расстояние /2 между концами стрелок. Если расстояния окажутся разными, то это будет означать, что линия вала имеет излом. Излом устраняют перемещением двигателя.

Читайте также: Замена редуктора заслонки отопителя ваз приора

Рассмотрим монтаж двигателя. Наметив отверстия в угольниках фундамента, снимают двигатель и просверливают эти отверстия. Устанавливая двигатель на свое место, надо не забыть положить все подрамные прокладки.

Поставив гайки на все болты, постепенно затягивают их, проворачивая вал и следя за тем, чтобы его не заедало.

Другим, более точным способом монтаж гребного вала осуществляется с помощью струны, которая, будучи натянутой по линии вала, определит положение его опор (рис. 154). Практически работа выполняется в следующем порядке. В отверстие под дейдвудную трубу вставляется деревянная втулка, к которой снаружи прикрепляется металлическая пластинка (дейдвудная мишенька) с центровочным отверстием диаметром 3 мм, которое является первой контрольной точкой. По эскизу находится вторая контрольная точка — на носовой переборке 7 машинного отделения либо на временно установленной доске. В этой точке также крепится металлическая пластинка (монтажная мишенька) с отверстием 1 мм. Для определения места крепления кронштейна гребного вала нужно установить еще одну мишеньку (мишеньку 1) в самой кормовой части корпуса — на транце или ахтерштевне. В отличие от двух предыдущих, эта мишенька подвижная, она представляет собой тонкую металлическую пластинку с миллиметровым отверстием в центре и четырьмя отверстиями по углам для крепления гвоздиками по месту. Устанавливается эта мишенька при помощи монтажного щита 2, который крепится на транце так, чтобы плоскость его была перпендикулярна оси вала. В месте установки мишеньки в щите выпиливается отверстие диаметром 75 мм.

Струну пропускают через отверстие в подвижной мишеньке и в кормовом щите, а чтобы она не выскакивала, на конце ее привязывают гвоздь. Далее струна протягивается через кронштейн с вставленным в него макетным валиком (рис. 155), дейдвуд и носовую мишеньку. За переборкой машинного отделения струна перебрасывается через установленный здесь блок 8 и натягивается с помощью привязанного к ее концу груза 9. Передвигая кормовую мишеньку 1, нужно установить струну так, чтобы она не касалась краев отверстия дейдвудной мишеньки 4. После этого кормовую мишеньку необходимо прикрепить к щиту гвоздиками.

После того как линия вала будет обозначена струной, остается установить промежуточные мишеньки всех центрируемых частей вала и закрепить их.

Для установки кронштейна гребного вала необходимо сделать из твердого дерева макетный валик 3 в размер втулки кронштейна, в центре валика просверлить отверстие диаметром 3 мм под струну (чтобы заводить струну в отверстие, можно прорезать валик, как показано на рис. 155). Сдвигая кронштейн, добиваются того, чтобы струна проходила через отверстие в макетном валике с одинаковым радиальным зазором. После этого кронштейн крепят к корпусу окончательно, подложив под его опоры пропитанную суриком парусину или, если надо, прострогав обшивку (прокладка нужна и в этом случае).

блок для натяжения струны; 9 — груз для натяжения струны; 10 — подкладка под груз для снятия натяжения.» alt=»Рис. 154. Монтаж гребного вала по струне. 1 — мишенька кормового монтажного щита (третья контрольная точка); 2 — кормовой монтажный щит; 3 — макетный валик; 4 — дейдвудная мишенька (первая контрольная точка); 5 — струна; 6 — промежуточные мишеньки; 7 — носовая переборка с монтажной мишенькой ,(вторая контрольная точка); 8 -> блок для натяжения струны; 9 — груз для натяжения струны; 10 — подкладка под груз для снятия натяжения.»>

Рис. 154. Монтаж гребного вала по струне. 1 — мишенька кормового монтажного щита (третья контрольная точка); 2 — кормовой монтажный щит; 3 — макетный валик; 4 — дейдвудная мишенька (первая контрольная точка); 5 — струна; 6 — промежуточные мишеньки; 7 — носовая переборка с монтажной мишенькой ,(вторая контрольная точка); 8 — блок для натяжения струны; 9 — груз для натяжения струны; 10 — подкладка под груз для снятия натяжения.

Аналогичным образом, с помощью макетного валика, устанавливается и дейдвудная труба. Рассверливать отверстия для нее в киле до окончательного размера лучше не сразу, а после предварительной центровки по струне. Вначале же можно сделать отверстие диаметром на 5- 10 мм меньше, это даст возможность при центровке сдвигать трубу в любом радиальном направлении в пределах допусков. Сначала центровку ведут с помощью макетного валика. Надев валик на натянутую струну, рассверливают по его размерам киль или ахтерштевень. Затем на валик надевают дейдвудную трубу. Фланец трубы подгоняют рубанком по месту к корпусу судна.

Отцентрованная дейдвудная труба сначала прикрепляется шурупами. Затем по имеющимся отверстиям в дейдвудной плите просверливают во фланце отверстия для болтов. Болты перед постановкой обматывают паклей, обмазывают суриком и затягивают в порядке, указанном на рис. 156.

Центровка подшипников также проводится по мишенькам, с помощью макетных валиков.

Центровку самого двигателя удобнее производить до его установки в корпус, при помощи фундаментной рамы. Делается это так. На собранный из двух продольных (углового сечения, например) и нескольких поперечных балок фундаментной раме монтируют двигатель. К концевым поперечным балкам фундаментной рамы крепят фанерные щитки с наклеенными листами ватмана на сторонах, обращенных к двигателю. К храповику и маховику двигателя прочно привязывают карандаши, которые при проворачивании вала двигателя вычерчивают на ватмане окружности.

Снимают двигатель с фундаментной рамы, а саму фундаментную раму ставят на место в корпус судна. Находят центры окружностей на листах и сверлят по ним отверстия диаметром 3 мм. Дальше, перемещая фундаментную раму, добиваются такого положения, что струна будет проходить через центры этих отверстий. Потом фундаментную раму прикрепляют болтами и на нее устанавливают двигатель.

Рис. 156. Порядок затягивания болтов плиты дейдвудной трубы.

Монтаж гребного вала следует вести от кронштейна к двигателю. Вал нужно при этом постоянно проворачивать, одновременно производя затяжку болтов на соединительных фланцах.

При использовании шарнирных соединений монтаж вала упрощается. В этом случае достаточно только наметить линию вала. Двигатель устанавливается по шарниру. Для этого он вместе с фундаментной рамой ставится на место, но не крепится, а подвешивается на талях, чтобы его можно было легко перемещать в любом направлении. Затем монтируется шарнир, соединяющий гребной вал с валом двигателя (нужно, чтобы опорный подшипник гребного вала был расположен возможно ближе к фланцу, на котором крепится шарнир). Теперь остается расклинить двигатель прокладками и отдать тали. Если после этого двигатель и гребной вал будут легко прокручиваться, их закрепляют окончательно. В противном случае центровку нужно будет повторить.

для железнодорожного транспорта, сертифицированные ВНИИЖТ- «Фаворит К» и «Фаворит Щ», внутренняя и наружная замывка вагонов

🎥 Видео

Основы центровки валовСкачать

Центровка валов. Приборы для центровки валов. Для чего нужна центровка валов?Скачать

⚙️🔩🔧Как снять обойму гребного вала из редуктора лодочного мотора.Скачать

ПРАВКА ГРЕБНОГО ВАЛА ЛОДОЧНОГО МОТОРАСкачать

Лазерная центровка валов, полумуфт.Скачать

134) Гребные валы фиксированного шага судна Атка фильм 4Скачать

Гребное устройствоСкачать

Центровка длинных валов.Скачать

правка гребного вала 1Скачать

Правка гребного вала.Скачать

Центровка валов видеоСкачать

Ремонт гребных винтов (часть 1)Скачать

Центровка учебное пособие курса ТОР-101 (Балтех)Скачать

Центровка валов,шкивов,звёздочек без использования токарного станкаСкачать

ремонт гребного валаСкачать

Люфт в муфтовом соединении Центровка валовСкачать

1М63. Рождение гребного валаСкачать

⚙️🔩🔧Смерть гребного вала без видимых причинСкачать