Главная страница » Центровка валов агрегатов: практическое руководство

Коллинеарность (соосность) валов считается идеальной, когда центры валов находятся на одной осевой линии. Соответственно несоосность показывает обратный результат. Отсюда логический вывод — центровка валов машин является обязательным действием, направленным на обеспечение качественной безопасной работы.

- Стационарный и подвижный вал

- Центр вращения стационарного вала

- Горизонтальная коллинеарность

- Вертикальная коллинеарность

- Центровка по видам несоосности

- Инструмент для центровки муфтовых соединений

- Пошаговая инструкция центровки пары электродвигатель-насос

- Процесс центровки пары мотор / насос часовым индикатором

- Последствия нарушения центровки валов

- О том, как центруют валы агрегатов анализатором часового типа

- КРАТКИЙ БРИФИНГ

- Центровка и выверка валов

- Общие вопросы центровки валов

- Подготовка специалистов по центровке валов в процессе эксплуатации

- Особенности центровки валов

- Автоколебания ротора в подшипниках скольжения

- Средства центровки

- 🔍 Видео

Видео:Восстановление выработки и центровка посадочного места подшипника с помощью Loctite 660.Скачать

Стационарный и подвижный вал

Последствия нарушения коллинеарности выражаются следующими моментами:

- преждевременный выход из строя подшипников, сальников, муфтовых соединений;

- усиление осевой и радиальной вибрации;

- повышение температуры нагрева подшипниковых узлов и смазывающей жидкости;

- ослабление или поломка элементов крепежа к фундаменту.

Для центровки валов агрегатов удобно применять измерительные наборы, подобные серийным от фирмы Baltech

Когда проверяется, например, коллинеарность муфтового соединения насоса и электродвигателя, насосный вал определяется как стационарный, а вал электродвигателя как подвижный. Центровка соединения всегда производится, исходя из положения подвижного вала относительно стационарного.

Центр вращения стационарного вала

Центр вращения стационарного вала – это опорная линия с нулевыми координатами. В системе координат X-Y плюсовыми значениями являются перемещения вправо по горизонтали и вверх по вертикали.

Несоосность вычисляется путём определения положения центра подвижного вала в двух плоскостях, относительно положения центра оси стационарного вала (горизонтальная ось X и вертикальная Y).

Горизонтальная коллинеарность

Состояние несоосности (вид сверху), которое корректируется перемещением электродвигателя в боковых направлениях по оси X – это горизонтальная центровка.

Электродвигатель перемещают вправо-влево, добиваясь, таким образом, соосности и параллельности в горизонтальной плоскости.

Вертикальная коллинеарность

Состояние несоосности (вид сбоку), которое корректируется перемещением электродвигателя вниз или вверх по оси Y – это вертикальная центровка.

Необходимую величину смещения получают путём установки под лапы мотора регулировочных пластин разных по толщине.

Центровка по видам несоосности

Параллельная несоосность – состояние, когда оси вращения валов расположены на одинаковом расстоянии одна от другой и по всей их длине.

Центровка в параллельной и угловой несоосности выполняется в соответствии с определёнными правилами и нормами. Применяется профессиональный инструмент

Угловая несоосность – состояние, когда оси вращения валов расположены на разных расстояниях одна от другой и по всей их длине.

Центровка соединения должна проводиться:

- после монтажа нового оборудования;

- после соединения оборудования с трубопроводами и арматурой;

- по завершении ремонтных работ;

- если при работе отмечается повышенный шум и вибрации;

- если температура подшипниковых узлов выше нормы.

Процедура центровки соединения валов агрегатов:

- Установить измерительное устройство.

- Проверить и скорректировать положение мягкой вставки.

- Вычислить значения несоосности.

- Выполнить качественную центровку валов.

- Составить отчёт о проделанной работе.

Инструмент для центровки муфтовых соединений

Существует целый ряд инструментов для центровки муфтовых соединений, начиная от простейших и завершая совершенными наборами.

Чем совершеннее и современнее набор измерительного инструмента, тем выше точность центровки

Самый простой и доступный набор содержит:

- штангенциркуль,

- линейку,

- пластинчатые щупы разной толщины.

Точность измерений этим набором невысока. Качество центровки обеспечивается не столько инструментом, сколько мастерством и опытом механика. Сама процедура центровки с помощью этих инструментов может занимать продолжительное время.

Цифровой анализатор центровки соединений – инструмент из серии наиболее совершенных приспособлений. Анализатор позволяет быстро и легко отцентрировать валы с высокой точностью.

Работу может выполнить любой человек, изучивший инструкцию по работе с цифровым анализатором. Однако стоимость цифрового измерителя очень высока и далеко не всем по карману.

Анализатор точности центровки валов часового типа позволяет достаточно точно провести измерения коллинеарности

Между тем есть экономичная альтернатива – ещё один вид измерительного анализатора, построенного на основе двух индикаторов часового типа. Один индикатор определяет отклонения по оси X, другой по оси Y. Удобный, эффективный, недорогой инструмент, помогающий быстро центровать, к примеру, муфтовое соединение между электродвигателем и насосом.

Пошаговая инструкция центровки пары электродвигатель-насос

- Проверить правильность установки рамы агрегата на фундаменте при помощи строительного уровня. Выполняется эта операция в продольном и поперечном направлениях.

- Если расстояние между анкерными болтами рамы превышает 800 мм, установить под раму дополнительные подкладки в центральной точке межанкерного расстояния. Подкладки должны плотно прилегать к раме и фундаменту.

- Ослабить болты крепления насоса и болты крепления подшипниковой опоры. Убедиться, что на подшипниковую опору не действуют какие-либо нагрузки.

- Затянуть крепёжные болты на основании насоса, оставив ослабленным крепёж подшипниковой опоры.

На картинке несколько первых шагов, показывающих как выполняется центровка валов агрегатов

Дальнейший процесс центровки:

- Измерить величину зазора между муфтами электродвигателя и насоса. Эта величина не должна превышать значений 3-5 мм. В случае несоответствия, ослабить крепление электродвигателя и выставить мотор на место до получения указанных цифр. Получив результат, закрепить двигатель.

- Проверить свободный ход вращения, прокручивая валы агрегата вручную. Свободное вращение, без наличия заеданий – свидетельство корректного состояния устройств.

- Используя червячные хомуты, разместить на полумуфтах механизм центровки. Основная и ответная часть механизма устанавливаются с осевым зазором между ними в 2-3 мм. При вращении валов, они не должны соприкасаться.

- Закрепить к механизму центровки индикаторы часового типа и приступить к операции центровки валов электродвигателя / насоса.

Процесс центровки пары мотор / насос часовым индикатором

Индикаторами часового типа измеряют боковые зазоры (А) и угловые зазоры (В). Для этого приборы закрепляют на оснастке с таким расчётом, чтобы их наконечники упирались в тело полумуфт на валу двигателя и насоса. Также при установке приборов следует учесть удобство считывания показаний.

Индикаторы часового типа нужно установить так, чтобы без затруднений снимать показания

Упирают измерительные стержни индикаторов в тело полумуфт с выбегом в 2-3 мм по шкале. Затем вращением ободков приборов совмещают стрелки с нулевой отметкой. Начинают измерение в четырёх пространственных точках:

- Первыми измеряют зазоры А и В верхнего положения.

- Поворачивают валы на 90º в направлении рабочего вращения привода.

- Вновь измеряют зазоры А и В по среднему положению.

- Повторяют процедуру для двух оставшихся положений.

Читайте также: Подшипник ямаха викинг 540 подшипник ведущего вала

Последним контрольным замером – пятым по счёту, будет повторное измерение в начальной верхней точке. Полученные цифры замеров в 1 и 5 положениях должны совпадать.

Последствия нарушения центровки валов

Изменения параметров центровки валов (соосности), прежде всего, вызывают эффект вибрации. Влияние вибрации на муфту и на близко расположенные подшипники очевидно: детали подвергаются ускоренному износу.

Такими обещают быть последствия посредственного подхода к центровке валов агрегатов

На муфте изнашивается эластичная вставка, появляются дефекты подшипников мотора и насоса, торцевого уплотнения. Если же перекос осей значительный, в конечном итоге неизбежен срез вала.

О том, как центруют валы агрегатов анализатором часового типа

Практическое пособие на видеоролике по теме центровки валов машинных агрегатов посредством часовых индикаторов. На видео демонстрируется полная последовательность процедуры, показываются все тонкости центровки:

КРАТКИЙ БРИФИНГ

Zetsila — публикации материалов, интересных и полезных для социума. Новости технологий, исследований, экспериментов мирового масштаба. Социальная мультитематическая информация — СМИ .

Видео:Основы центровки валовСкачать

Центровка и выверка валов

Одной из важнейших составляющих технологии виброналадки является центровка валов при монтаже агрегатов и в процессе их дальнейшей эксплуатации. Эксплуатационная центровка валов – это восстановление соосности валов, нарушающейся в процессе эксплуатации. Причинами эксплуатационной расцентровки агрегатов чаще всего бывает деформация фундаментных конструкций, в том числе сезонная, а также дефекты соединительных муфт, следствием – рост вибрации агрегата и в большинстве случаев — перегрузка подшипников и муфт.

При эксплуатации сложных агрегатов могут возникнуть и другие опасные изменения положения вращающихся узлов – нарушения параллельности осей вращения жестко связанных друг с другом валов, отклонения рабочих колес, шестерен, шкивов и т.д. от плоскости, перпендикулярной оси вращения вала. Такие нарушения геометрии влияют на вибрацию и могут быть обнаружены по соответствующим диагностическим признакам и параметрам. Но устранить их можно лишь путем выверки в процессе ремонта, поэтому необходимо после их обнаружения планировать соответствующие работы по выверке на ближайший ремонт.

В процессе эксплуатации, кроме центровки валов, без ремонта агрегата можно выполнить еще одну операцию виброналадки – выверку шкивов в ременной передаче. Однако опыт практической диагностики ременных передач по вибрации и току показывает, что основной вклад в вибрацию передачи дают погрешности изготовления шкивов и ремней, неточности их натяга и дефекты износа, поэтому требуемая в этих условиях точность выверки шкивов может достигаться с использованием простейших средств геометрических измерений. В связи с изложенным, ниже рассматриваются только наиболее важные для виброналадки агрегатов в процессе эксплуатации вопросы центровки их валов, соединяемых в одну линию с помощью муфт.

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Общие вопросы центровки валов

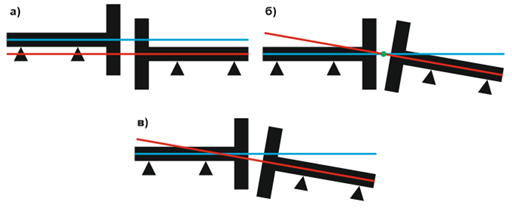

Геометрические оси двух валов, имеющих собственные опоры вращения и связанных между собой соединительной муфтой, могут не совпадать, т.е. иметь несоосность. Несоосность может быть параллельной, угловой и смешанной, как это показано на рис.13.1.

Рис.13.1. Виды несоосности соединяемых муфтой валов. а- параллельная несоосность, б- угловая несоосность, в- смешанная несоосность, разделяемая на две компоненты.

Количественно параллельная несоосность измеряется в мм, угловая — также в мм, но приведенных к длине вала в 100мм, смешанная делится на параллельную и угловую.

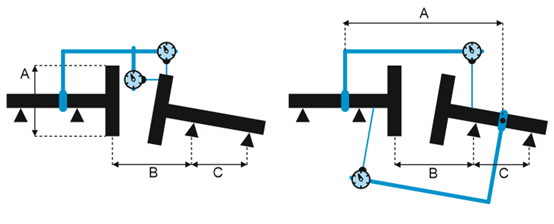

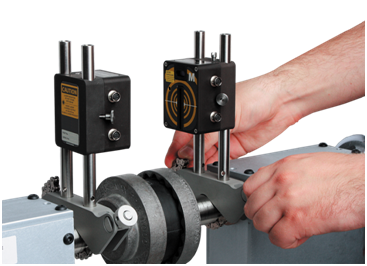

Существует два основных метода измерения несоосности валов, а именно, радиально-осевой и метод обратных индикаторов, принцип действия которых показан на рис 12.2. Измеряются максимальное смещение контрольной точки на одном валу относительно контрольной точки на другом валу до и после разворота обоих валов на 180 угловых градуса. Измерения проводятся дважды – при развороте валов на 180 градусов вертикальном и горизонтальном направлениях. При проведении измерений контрольные точки выбираются из числа удаленных от оси вала, например, на внешнем радиусе полумуфты или, при использовании лазеров, на специальной штанге, закрепляемой на вал и регулируемой по высоте.

Рис.13.2. Радиально осевой метод определения несоосности валов с измерением радиального и осевого смещения одного из валов и метод взаимных индикаторов с измерением радиального смещения двух валов.

Более точным является второй метод, так как исключает возможную ошибку в определении осевого смещения из-за осевого «люфта» вала в подшипниках при разомкнутых полумуфтах или наличии свободного «осевого хода» связанных полумуфт в некоторых типах агрегатов. От одного из четырех измерений, проводимых при определении несоосности валов в горизонтальной и вертикальной плоскостях, можно отказаться, да и разворот валов точно на 180 градусов не всегда обязателен, необходимо только точно его измерять. Поэтому современные средства измерения расцентровки допускают проведение трех измерений с разворотом валов после каждого измерения в зависимости от используемых средств измерения угла разворота либо на 90 угловых градуса, либо на любой контролируемый угол от 20 до 90градусов.

Измерение расстояния между точками крепления индикаторов к каждому из валов, расстояния от муфты до ближайшей плоскости опор машины, перемещаемой при центровке, и расстояния между плоскостями опор этой машины, позволяет рассчитать необходимые для центровки валов перемещения ее опор. Для перемещения в вертикальном направлении используются прокладки между лапами машины и рамой в месте ее крепления, в горизонтальном направлении величина перемещения контролируется простейшими средствами геометрических измерений.

В процессе проведения работ по центровке роторов агрегатов необходимо проверить правильность крепления неподвижной и подвижной машин агрегата и устранить люфт прилегания опор к раме, часто называемый «мягкой лапой».

Читайте также: Замена сальника первичного вала кпп лансер 9

После закрепления подвижной машины в новом положении производится контрольное измерение расцентровки валов.

Видео:Люфт в муфтовом соединении Центровка валовСкачать

Подготовка специалистов по центровке валов в процессе эксплуатации

Минимальный срок подготовки – 18 часов, 3 уровня подготовки с практическим освоением методов и средств центровки валов, дополняемым освоением средств балансировки роторов, а также методов обнаружения динамической расцентровки валов и выявления причин автоколебаний ротора в подшипниках скольжения.

- начальный, с изучением средств лазерной центровки валов и особенностей обнаружения динамической расцентровки роторов по вибрации агрегата и току приводного электродвигателя,

- расширенный с совместным освоением средств и программ центровки валов и простейшей балансировки роторов, а также методов поиска и устранения причин возникновения автоколебаний ротора,

- полный, с дополнительным изучением особенностей балансировки на нестабильных частотах вращения ротора, экспертной диагностики и путей устранения причин ограничений на балансировку и центровку роторов.

Индивидуальные консультации по методам, приборам и программам центровки валов, балансировки связанных муфтами роторов, экспертной диагностики причин возникающих ограничений на достигаемую эффективность центровки и балансировки.

Видео:ОТВЕТЫ НА ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ: центровка валов насосных агрегатовСкачать

Особенности центровки валов

Центровка валов в собственных опорах вращения может проводиться двумя практическими способами, используемыми на разных этапах эксплуатации агрегатов.

Первый – центровка с разомкнутой соединительной муфтой, этот способ обычно используется на этапе первичной наладки агрегатов после ремонта или монтажа на месте эксплуатации, при больших начальных расцентровках валов. При разомкнутой муфте положение геометрической оси каждого вала определяется пространственным положением его опор вращения. Соответственно, результатом центровки валов фактически является обеспечение соосности опор вращения с точностью, определяемой разностью зазоров в его подшипниках. Дополнительную погрешность в определении несоосности опор по несоосности валов с разомкнутой муфтой дает начальная кривизна каждого вала, а также и его статический прогиб в горизонтальных машинах или полная величина зазора подшипника в вертикальных машинах.

При затягивании даже упругой соединительной муфты несоосность валов может изменяться, так как при несовпадении осей валов в месте соединения полумуфт на валы начинает действовать центрирующая оси сила, перераспределяющая, а иногда и многократно увеличивающая статические нагрузки на опоры вращения и смещающая ось вращения вала в опорах. При вращении ротора указанное перераспределение статической нагрузки на опоры вращения и соединительную муфту сохраняется, что достаточно часто приводит к появлению автоколебаний ротора в подшипниках скольжения.

После предварительной центровки не имеющих начальной кривизны валов с разомкнутой муфтой опоры вращения ложатся на одну ось, но затягивание неточно изготовленных полумуфт искривляет форму линии вала, что также приводит к перераспределению нагрузок на опоры вращения и смещению осей каждого из валов, т.е. к их расцентровке. Различие нагрузок на опоры вращения и муфты при несоосности опор и искривлении линии вала в том, что вторая зависит от угла поворота соединенных муфтой валов, и эта нагрузка вращается вместе с валами. Вращающаяся, т.е. динамическая нагрузка на ротор агрегата оказывает разрушающее воздействие на подшипники и муфту, резко сокращая их ресурс.

Центровка валов агрегатов в процессе эксплуатации выполняется, как правило, с затянутой муфтой, и ее практически достижимая цель – поиск компромисса между несоосностью опор вращения и искривлением линии вала из-за первичной кривизны валов и дефектов муфты. Компромиссным решением обычно является достижение минимальной расцентровки валов без учета влияния остаточного искривления линии вала на динамические силы и вибрацию агрегата. Но это решение не гарантирует отсутствия в агрегате колебательных сил на частоте вращения ротора, которые определяются кривизной вала и не снижаются в процессе балансировки агрегата на месте эксплуатации. Поэтому для снижения вибрации агрегата на частоте вращения ротора, сохраняющейся даже после балансировки, приходится либо менять соединительную муфту, либо подбирать угол смещения одной полумуфты относительно другой, совместно минимизируя несоосность валов и величину вибрации агрегата.

То, что измеряемая несоосность валов при затянутой муфте не является показателем отсутствия, как несоосности опор вращения, так и искривления линии вала, подтверждает наличие в некоторых агрегатах после успешной центровки значительных пульсирующих с частотой вращения вала моментов сил. На практике они обнаруживаются как силы, препятствующие повороту валов во время контрольного измерения несоосности роторов, когда вал «застревает» при определенном угле поворота.

Следует также отметить, что искривление линии вала может также возникать из-за смещения полумуфт под действием передаваемого через муфту рабочего момента сил, чаще всего в зубцовых муфтах. Возможна еще одна причина искривления линии вала – несовпадение осей передачи момента сил в полумуфтах. Чаще всего такое несовпадение наблюдается в упругих пластинчатых муфтах, что и является основной причиной часто встречающихся автоколебаний ротора в высокооборотных агрегатах с подшипниками скольжения и пластинчатой муфтой.

Таким образом, расцентровку валов в опорах вращения эксплуатируемого агрегата можно разделить на две части – статическую и динамическую, причем вторая проявляется при вращении роторов. Первая определяется несоосностью опор вращения и устраняется путем центровки валов с разъединенной муфтой, но необходим учет дополнительной несоосности опор из-за их теплового смещения при прогреве опор вращения, из-за разной толщины смазочного слоя и из-за разного износа вкладышей в подшипниках скольжения. Вторая определяется начальной кривизной валов, качеством изготовления и износом соединительных муфт, а также разбросом жесткостей упругих элементов муфты и устраняется, как правило, путем замены муфты, подбора жесткостей упругих вкладышей или подбора угла разворота полумуфт друг относительно друга.

Статическая расцентровка обнаруживается и оценивается достаточно просто – по измерениям несоосности валов с разомкнутой муфтой. Обнаружение и оценка динамической расцентровки производится по косвенным признакам. Таких признаков несколько, но каждый из них имеет ограниченную достоверность. Так, на остановленном агрегате обнаружить динамическую расцентровку можно:

- путем сравнения результатов измерения несосности валов до и после размыкания муфты, они не должны различаться больше, чем на тройную ошибку измерения,

- путем сравнения результатов измерения несосности валов с затянутой муфтой при разных начальных углах поворота ротора, они также не должны различаться больше, чем на тройную ошибку измерения,

- путем измерения момента сил, требуемого на проворот ротора остановленного агрегата при разных начальных угловых положениях ротора, он не должен различаться больше, чем в три раза,

Читайте также: Карданчик рулевого вала для субару легаси

При работающем агрегате признаками динамической несоосности валов, соединяемых муфтой, могут быть:

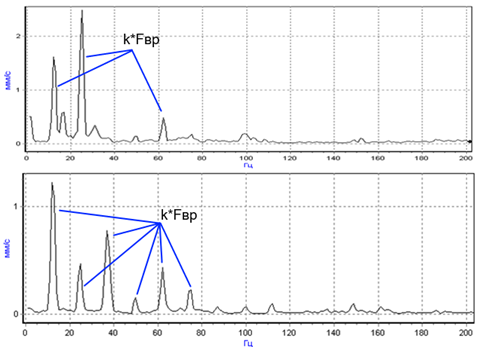

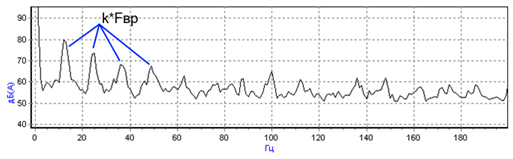

- высокий уровень вибрации, по крайней мере, двух из четырех опор вращения агрегата на кратных (2-5) гармониках частоты вращения ротора, которые по виброскорости превышают треть от уровня первой гармоники (рис. 13.3.), если первая превышает норму, или треть от нормы. При этом следует исключить из рассмотрения те гармоники, которые могут расти по другим причинам или из-за других дефектов, например, гармонику с частотой 100Гц в электрических машинах переменного тока,

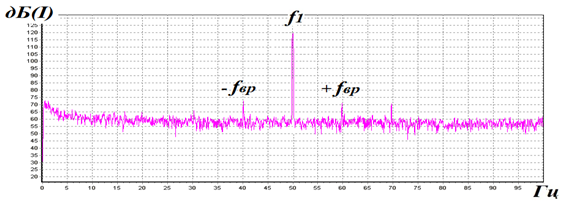

- появление в силовом токе одной их фаз приводного электродвигателя модуляции тока частотой вращения ротора с амплитудой боковой гармоники тока более чем на 1-2% (рис.13.4)

- появление в спектре огибающей случайной вибрации подшипников от сил трения по крайней мере трех опор вращения из четырех признаков сильного боя вала (рис.13.5.).

Рис.13.3.Спектры виброскорости опор вращения агрегата с двух сторон муфты при расцентровке валов, измеренные в радиальном направлении.

Рис.13..4. Спектр тока электродвигателя агрегата с динамической расцентровкой роторов.

Рис.13.5. Спектр огибающей высокочастотной вибрации опор вращения агрегата с динамической расцентровкой роторов, наблюдается одновременно на нескольких опорах вращения

Видео:Центровка валов. Приборы для центровки валов. Для чего нужна центровка валов?Скачать

Автоколебания ротора в подшипниках скольжения

Автоколебания ротора в подшипниках возникают в узлах вращения с большими флуктуациями сил трения, сравнимыми со статической нагрузкой на подшипник, и при увеличенных зазорах в подшипнике. Как правило, такая ситуация складывается в роторах с высокими скоростями вращения и мало нагруженными подшипниками скольжения, особенно при появлении дополнительных пульсирующих моментов, в том числе и периодических. Автоколебания роторов на докритических частотах вращения в подшипниках с масляными ваннами чаще всего происходят на частоте в одну вторую от частоты вращения ротора, автоколебания роторов на закритических частотах вращения (с неразрывным масляным слоем) – на частоте чуть меньше половины оборотной частоты и/или на частоте резонанса ротора в подшипниках. Исключение составляют насосные агрегаты, где в формировании автоколебаний участвуют и гидродинамические силы в потоке перекачиваемой жидкости, поэтому частота автоколебаний может быть существенно ниже.

В основную совокупность причин автоколебаний (при отсутствии ошибок в конструктивном исполнении агрегата) следует внести:

- перераспределение статической нагрузки на опоры вращения агрегата из-за расцентровки опор вращения,

- динамические перемещения оси вращения вала с принудительным изменением толщины смазочного слоя (или точки формирования масляного клина) из-за динамической расцентровки валов, неуравновешенности ротора, и других сил,

- повышенная турбулентность потока смазки из-за изменений ее вязкости, загрязнения смазки, неровностей поверхностей трения в зоне нагружения, и других причин,

Соответственно, начинать работы по устранению автоколебаний роторов в эксплуатируемых агрегатах рекомендуется с устранения статической и динамической расцентровок валов, в том числе с ремонтом или заменой соединительных муфт и последующей балансировкой ротора на месте. Если центровкой и последующей балансировкой автоколебания не убрать, можно рекомендовать контроль параметров смазки и каналов ее подачи в подшипники с наиболее характерными признаками автоколебаний. Если и эти работы не дают результата, рекомендуется проводить регламентные работы по восстановлению величины и равномерности зазора в соответствующем подшипнике, в зоне его нагружения, в том числе с заменой вкладышей.

Видео:Как правильно сделать центровку валов | Соосность | ВыравниваниеСкачать

Средства центровки

Современные средства геометрических измерений с высокой точностью реализуются, в основном, на основе лазерных излучателей и приемников. Не являются исключением и средства линейных измерений, используемых в аппаратуре для центровки и выверки валов.

Основой аппаратуры для лазерной центровки (рис.13.6) является измерительный блок (лазерная головка), включающий в себя лазер, матричный приемник лазерного излучения, уровнемер (инклиномер) и приспособления для предварительной настройки – мишень и регулировочные винты для корректировки направления лазерного пучка (рис.13.7). На валы агрегата встречно устанавливаются два измерителя с помощью специальных устройств крепления, позволяющих изменять их высоту. Приемник и инклиномер имеют электронные выходы, выходные сигналы передаются, как правило, в цифровом виде, а, во многих случаях по беспроводной линии связи, в прибор для их обработки (расчета величин несоосностей и требуемых перемещений опор подвижной машины).

Рис. 13.6. Комплект аппаратуры для центровки валов на месте эксплуатации агрегатов.

Рис.13.7. Измерительные блоки (лазерные головки), устанавливаемые на валы центрируемых машин с помощью призматического крепления, закрепляемого цепью.

Рис.13.8. Прибор для обработки данных с измерителя, проведения расчетов с определением параметров расцентровки и требуемых действий по перемещению подвижной машины, а также отображения всей необходимой информации.

Приведенной аппаратуры вполне достаточно для поддержания соосности эксплуатируемых агрегатов. Расширенные аппаратно-программные комплексы нужны специалистам, осуществляющим первичный и послеремонтный монтаж сложного многовального оборудования. Для такого расширения могут потребоваться устройства крепления измерительных блоков на плоскую поверхность (магниты и треноги), призма для поворота луча лазера строго на 90 угловых градуса, разворачиваемая на строго определенный угол лазерная головка, и другие вспомогательные устройства. Широкую номенклатуру таких устройств выпускают предприятия, специализирующиеся на выверке оборудования.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Сделай это и ты забудешь про кардан! "Лайффаки" от IZHSWAP.Скачать

Балансировка кардана правильно Кардан Ремонт Юра ©Скачать

балансировка карданного вала домаСкачать

Надежность подшипников Зазоры в подшипникеСкачать

Как выставить соосность вала, и устранить эффект мягкой лапы.Скачать

Центровка длинных валов.Скачать

восстановление посадочного места под подшипникСкачать

Центровка валов,шкивов,звёздочек без использования токарного станкаСкачать

Лазерная центровка валов, полумуфт.Скачать

СТРОГО ПО ЦЕНТРУ !!! БЕЗ СТАНКА И ТОКАРЯ, как просверлить отверстие в болтеСкачать

быстрый ремонт посадочного гнезда , делаем металлизацию подшипника.Скачать

Восстановление посадочного места под подвесной подшипник и балансировка карданного валаСкачать

Валы и оси (балансировка)Скачать