Формы центровых отверстий . Обтачивание деталей в центрах — наиболее распространенный способ обработки, так как он позволяет переставлять деталь со станка на станок без последующей выверки.

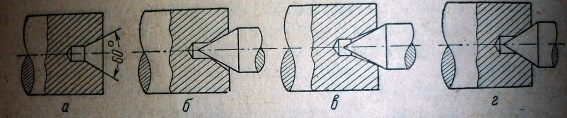

На рис. 171, а показано нормальное центровое отверстие, состоящее из конической и цилиндрической частей. Угол конической части центрового отверстия должен точно соответствовать углу центров станка. Обычно этот угол равен 60°, но при обработке крупных и тяжелых деталей применяют центры с углом 75 и даже 90°. Цилиндрическая часть отверстия служит для разгрузки вершины центра и для заполнения его смазкой.

На рис. 171, б показано центровое отверстие с предохранительным конусом в 120°, который защищает основной конус от забоин и облегчает обработку торца. Центровые отверстия с предохранительным конусом применяются главным образом для деталей, подвергающихся большому количеству операций.

Размеры центровых отверстий . Размеры центровых отверстий выбирают в зависимости от диаметра заготовки (табл. 8).

- 2. Приемы центрования

- 3. Разметка центровых отверстий

- 4. Режимы резания при центровании

- 5. Брак при центровании и меры его предупреждения

- Центрование отверстий

- Центрование (сверление) на специальных центровочных станках

- Сверление на токарном станке без применения специальных приспособлений

- Токарное дело

- Центры и центровые отверстия

- Центры и центровые отверстия.

- Центровые отверстия на чертеже

- Эксплуатация центров.

- 📽️ Видео

2. Приемы центрования

Центрование коротких деталей производят в патроне, при этом сначала подрезают торец заготовки, а затем на подрезанном торце засверливают центровое отверстие нужного размера.

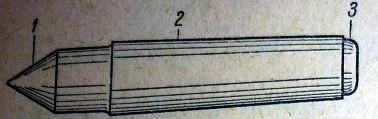

Сверление центровых отверстий производится сначала коротким сверлом диаметром d на глубину L (рис. 172, а), а затем зенковкой с углом 60° раззенковывают отверстие до диаметра D (рис. 172, б). Лучше применять комбинированное центровочное сверло (рис. 173), которое объединяет в себе спиральное сверло и коническую зенковку. Понятно, что центрование таким сверлом много производительнее. На рис. 173, а показано комбинированное сверло для центровых отверстий без предохранительного конуса, а на рис. 173, б — с предохранительным конусом.

Сверление центровых отверстий производится следующим образом. Деталь закрепляют в трехкулачковом самоцентрирующем патроне, а в пиноли задней бабки устанавливают патрон с комбинированным сверлом (рис. 174). Подачу осуществляют вручную, равномерно вращая маховичок задней бабки.

Если длина заготовки не позволяет произвести зацентровку в патроне, сначала производится разметка центровых отверстий на необработанных торцах.

3. Разметка центровых отверстий

Существуют различные способы разметки центровых отверстий.

Перед разметкой обычно закрашивают торцы мелом, чтобы риски, определяющие положение центровых отверстий, были более заметны.

Применяется разметка при помощи разметочного циркуля (рис. 175, а), ножки которого при этом разводят на расстояние, приблизительно равное радиусу детали. Изогнутую ножку прикладывают к окружности торца детали, зажатой в тисках, а заостренной ножкой прочерчивают дугу около центра торца. Затем таким же способом проводят еще три дуги, каждый раз переставляя изогнутую ножку циркуля примерно на ¼ окружности торца. Начерченные четыре дуги образуют криволинейный четырехугольник. Если ножки циркуля развести на расстояние, превышающее радиус, то риски получатся, как на рис. 175, б, а если на расстояние меньше радиуса, то как на рис. 175, в. Центр отверстия должен находиться в центре получающегося четырехугольника. Его намечают на глаз и накернивают, как показано на рис. 175, г.

Центровые отверстия размечают также с помощью центроискателя (рис. 176, а). Приложив к торцу детали центроискатель, проводят чертилкой риску, затем повертывают деталь или центроискатель на 90° и проводят вторую риску. Пересечение рисок дает положение центрового отверстия. То же делают на другом торце.

Положение центрового отверстия удобно определять накерниванием без разметки с помощью специального приспособления, называемого колоколом (рис. 176, б). Приспособление устанавливают на торец детали вертикально и ударом молотка по керну колокола намечают место центрового углубления.

Читайте также: Кпп ваз 2110 разборка валов

4. Режимы резания при центровании

Скорость резания при центровании комбинированным сверлом из быстрорежущей стали выбирают в зависимости от обрабатываемого материала: для стали — 7 — 15 м/мин, для чугуна—18— 20 м/мин, бронзы и латуни — 18 — 25 м/мин, для алюминия — 40—60 м/мин. Величина подачи при центровании — 0,03 —0,08 мм/об.

5. Брак при центровании и меры его предупреждения

На изготовление центровых отверстий нужно обращать серьезное внимание, так как от этого зависит правильная установка заготовок при их обработке в центрах.

Выполнение центровых отверстий с отступлением от размеров, указанных в табл. 8, приводит к порче центра и центрового отверстия детали.

На рис. 177, а показано правильное центровое отверстие, а на рис. 177, б — центровое отверстие без цилиндрической части. При отсутствии цилиндрической части возможна неточная установка заготовки, кроме того, вероятно выдавливание смазки. Последнее ведет к быстрому нагреву и сильному износу стенок конического отверстия и заднего центра.

На рис. 177, в и г показаны центровые отверстия с углами конуса больше и меньше 60°. В таких отверстиях центр будет соприкасаться с деталью по узкой полоске, что может вызвать биение детали, разрабатывание и нагрев конического отверстия, сильный износ центра.

Если центровое отверстие засверлено на длину L, большую той, какая указана в табл. 8, то его больший диаметр может совпасть с диаметром детали (рис. 177, д). В этом случае нельзя будет обтачивать поверхность резцом, так как он упрется в задний центр.

Если центровое отверстие смещено относительно оси детали (рис. 177, е), то деталь будет бить, и часть наружной поверхности детали может остаться необработанной. На рис. 177, ж показано центровое отверстие, засверленное наискось от оси детали. В таком отверстии центр будет соприкасаться с деталью только частью своей поверхности и в результате быстро сработается. Кроме того, деталь при вращении будет бить.

Чтобы предупредить брак при центровании, необходимо:

1. Обеспечить глубину L и l и диаметры d и D отверстия согласно табл. 8.

2. Конус под углом 60° должен быть чисто обработан, не иметь дробления или огранки. Нужно предупреждать также увод сверла в сторону при центровании отверстия. Для этого необходимо обращать внимание на то, чтобы торцовые поверхности перед центрованием были чисто обработаны и перпендикулярны к оси заготовки.

Видео:Центровочные свёрла - залог качественной обработкиСкачать

Центрование отверстий

Центровые отверстия используются в качестве установочной базы при обработке деталей в центрах.

По ГОСТ 14034—74 предусмотрены три основные формы центровых отверстий (рис. 59): А — без предохранительного конуса; В—с предохранительным конусом; R— с дугообразной образующей. В первых двух формах базовой поверхностью служит коническое отверстие с углом при вершине 60°. Для формы R таковой является фасонная поверхность, обеспечивающая кольцевой контакт с рабочим конусом центра. Небольшой цилиндрический участок диаметром d предусмотрен для разгрузки вершины токарного центра и размещения смазки. По диаметру этого участка условно обозначается номинальный размер центрового отверстия.

Центровые отверстия формы В рекомендуются для заготовок, многократно устанавливаемых в центрах. Форму R целесообразно применять, когда требуется повышенная точность обработки.

Размеры центровых отверстий выбирают по таблице стандарта в зависимости от диаметра концевой шейки вала D. Точность центрования отверстий также ограничивается требованиями стандарта, согласно которому на угол рабочего конуса 60° допускается отклонение не более минус 30′, а шероховатость поверхности этого участка не должна превышать Rа = 2,5 мкм. Кроме того, оси центровых отверстий должны быть соосны между собой и с осью заготовки.

Читайте также: Стоимость замены крестовины карданного вала ниссан патфайндер

Наиболее производительными инструментами для центрования являются комбинированные центровочные сверла (рис. 60, а, б), которые за один рабочий ход позволяют получить форму отверстия. Они выпускаются для номинальных размеров d = 1 —6 мм. Токарная обработка центровочных отверстий более крупных размеров производится раздельно: вначале специальным центровочным сверлом (рис. 60, в)у затем многозубой зенковкой (рис. 60, г). Центрование на токарном станке выполняют аналогично сверлению (рис. 60, д).

Перед центрованием торец заготовки, закрепленной в патроне, чисто подрезают. К торцу подводят, избегая удара, сверло и ручной подачей врезаются в металл. Для получения центрового отверстия требуемых размеров сверло углубляют в торец на необходимую величину, пользуясь лимбом маховичка задней бабкн или шкалой пииоли. Чтобы сократить время отсчета размеров при центровании партии заготовок, последним следует создавать постоянное продольное положение на станке с помощью шпиндельных упоров. При изготовлении деталей крупными партиями эта операция обычно выполняется в заготовительном участке цеха на специальных центровальных станках.

Для центрования отверстий комбинированными сверлами режим резания принимают в следующих пределах: подача S = 0,02—0,06 мм/об; скорость резания v=12—25 м/мин; смазывающе-охлаждающая жидкость — эмульсия.

При центровании возможны следующие виды брака:

- Не выдержаны размеры и форма отверстия. Причины: неправильная заточка комбинированного сверла, ошибки при отсчетах глубины центрования.

- Дробленость на основном конусе. Причины: тупое сверло, слишком малая подача, нежесткое крепление заготовки, большой вылет пиноли.

- Оси центровых отверстий несоосны и смещены с оси заготовки. Причина: неверная установка заготовки в патроне.

Центрование (сверление) на специальных центровочных станках

Сверление на токарном станке без применения специальных приспособлений

Центровочное сверло устанавливают либо в шпинделе станка, либо в пиноли задней бабки. При закреплении патрона с центровочным сверлом в шпинделе заготовку берут в левую руку и направляют накерненными центровыми углублениями на сверло и центр задней бабки, который медленно подают вперед с помощью маховичка, приводимого во вращение правой рукой. После того как один торец зацентруют, таким же образом подают заготовку для центрования второю торца. При центровании тяжелых заготовок их поддерживают не рукой, а с помощью люнтга.

При установке патрона со сверлом в пиноли задней бабки одни конец заготовки закрепляют в патроне, а другой (при длинных зато-товках> поддерживается люнетом. Если задняя бабка снабжена встроенной вращающейся пи но лью, то державку со сверлом закрепляют в резцедержателе суппорта, которому сообщают подачу .с помощью маховичка продольного перемещения суппорта.

Наша компания принимает заказы на токарную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Рис. 59. Формы центровых отверстий

Рис. 60. Инструменты для центрования и способы его выполнения

Видео:Виды и назначение центровых отверстийСкачать

Токарное дело

Видео:Востановление центровочного отверстияСкачать

Центры и центровые отверстия

Какие характерные особенности могут возникнуть при обработке деталей в центрах. Важно, чтобы обрабатываемая поверхность детали была правильно расположена к ранее обработанной поверхности, что обеспечивается правильностью форм и размеров отверстий и четкой обработкой центров станка.

Читайте также: Компрессор безмасляный hyundai hyc 1824s 24 л 1 квт

Какие обрабатываемые детали на токарном станке необходимо закреплять в центрах:

1) В случае обработки детали (вала) на токарном станке требуется полное совпадение осей поверхностей обрабатываемой детали, то есть добиться концентричности.

2) В случае следующих этапов обработки в центрах, например шлифование.

3) При возможности появления износа или прогиба детали.

Видео:Станочные центра. Виды центров упорные, обратный, полуцентры упорные, сферический, рифленыйСкачать

Центры и центровые отверстия.

Центровые отверстия обычно выполняются в такой форме (а), с установленным углом вершины конической части в 60°. Необходимо, чтобы угол соответствовал номинальному значению, иначе неизбежен повышенный износ центра отверстия, что приведет к браковке детали (б, в).

Центровые отверстия на чертеже

Для правильной обработки детали в центрах требуется, чтобы центровое отверстие соприкасалось с центром станка (г). Как правило, в цилиндрическое центровое отверстие набивается густая смазка, которая при прогреве тщательно смазывает поверхности трения центра и центрового отверстия.

Обыкновенные центры: 1 – рабочая часть центра; 2 – хвост центра; 3 – диаметр цилиндрической части хвоста обыкновенного центра.

Как вы помните, угол у вершины центра должен составлять 60°. Хвост центра выполнен в виде конуса. Рабочие поверхности и хвост центра должны быть ровными. А диаметр цилиндрической части хвоста обыкновенного цилиндра 3 должен быть немножко меньше самого маленького его диаметра, что обеспечит точность установки.

Для увеличения рабочего ресурса центров применяют метод закаливания. Передний центр станка выступает в качестве опоры для детали, которую вы обрабатываете. Передний центр устроен так, что вращается вместе с деталью, что уменьшает возможный нагрев. Передние центры изготавливаются из углеродистой стали марки У6.

Задний центр станка находится в неподвижном состоянии; Вследствие большой скорости вращения детали на нем, задний центр станка может нагреваться. Нагрев заднего центра приводит к быстрому износу, что объясняется потерей твердости при нагреве. Задние центры изготавливают из стали марки У8 и У9.

Эксплуатация центров.

Для правильной эксплуатации центров проследите за тем, чтобы наблюдалось четкое совпадение между осью конуса переднего центра и осью вращения шпинделя передней бабки. Проверку можно проводить с помощью обычного белого листка бумаги, подложив его под вращающийся центр и смотря на него сверху. Можно проверить установку детали более точно с помощью индикатора. В целях отвода биения центра производят шлифовку шлифовальной машинкой резцедержателя суппорта. Проследите за правильностью и чистотой поверхности конуса, совпадением поверхности конуса с осью хвоста. Проводите планово шлифовку задних центров.

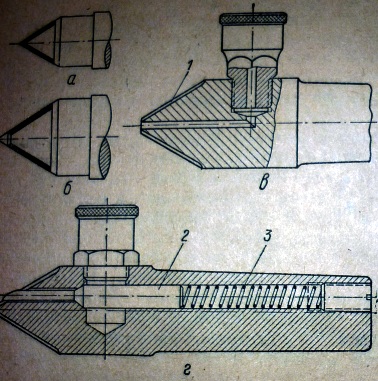

Центры улучшенных конструкций:

а – задний центр для повышения износной упорности рабочей поверхности (при центрах малых размеров), б – (при больших центрах), в – центр с периодической смазкой, г – центр с постоянной смазкой.

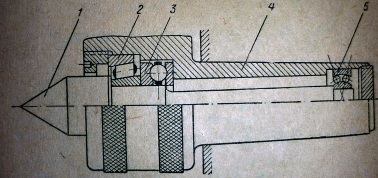

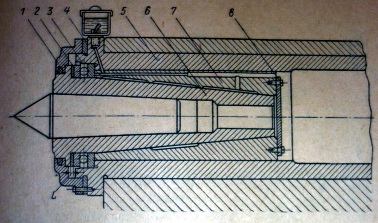

Вращающийся центр завода «Калибр»:

1 – Центр, 2 – роликовый подшипник, 3 – упорный подшипник, 4 – корпус, 5 – шариковый подшипник. (Центр вращается на шариковых и роликовых подшипниках, которые установлены в корпусе. Осевые усилия центра воспринимает упорный подшипник).

Вращающийся центр для токарного станка лабаратории института:

1,8 – крышка, 2,4 – шайба, 3 – шариковый подшипник, 5 – пиноль задней бабки, 6 – шпиндель, 7 – коническая втулка, L – зазор между торцом шарикового подшипника и буртиком шпинделя.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Поиск центра круглой заготовки угольником. Проблемы методаСкачать

Ломает центровочные сверлаСкачать

ТОЧНО и соосно просверлить вал мотора для гриндера или точила без токаркиСкачать

Доводка центровых отверстий после калкиСкачать

Муфта промвала семейства ниваСкачать

Центровочные кольца. Почему бьёт руль ?Скачать

Центровка отверстия перед расточкой и наплавкой. ОбучениеСкачать

Центровые отверстияСкачать

СТРОГО ПО ЦЕНТРУ !!! БЕЗ СТАНКА И ТОКАРЯ, как просверлить отверстие в болтеСкачать

Проставки (адаптеры) на колеса | Зачем нужны? Как устанавливаются? 5 видов конструкций.Скачать

Центровка сверла при сверлении круглых заготовокСкачать

Советы из мастерской - как вручную зацентровать прутокСкачать

быстрый ремонт посадочного гнезда , делаем металлизацию подшипника.Скачать

Вал привода ТНВД. Реставрация.Скачать

Как просверлить отверстие по центру диаметра вала с помощью подручных инструментов!?Скачать

Конструкторские , технологические и измерительные базы. Базирование деталиСкачать