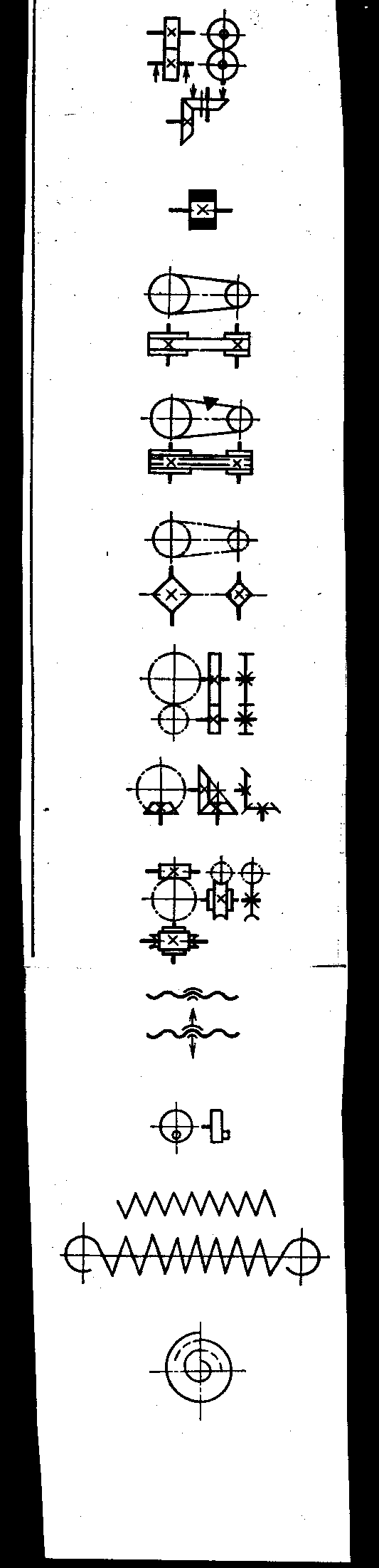

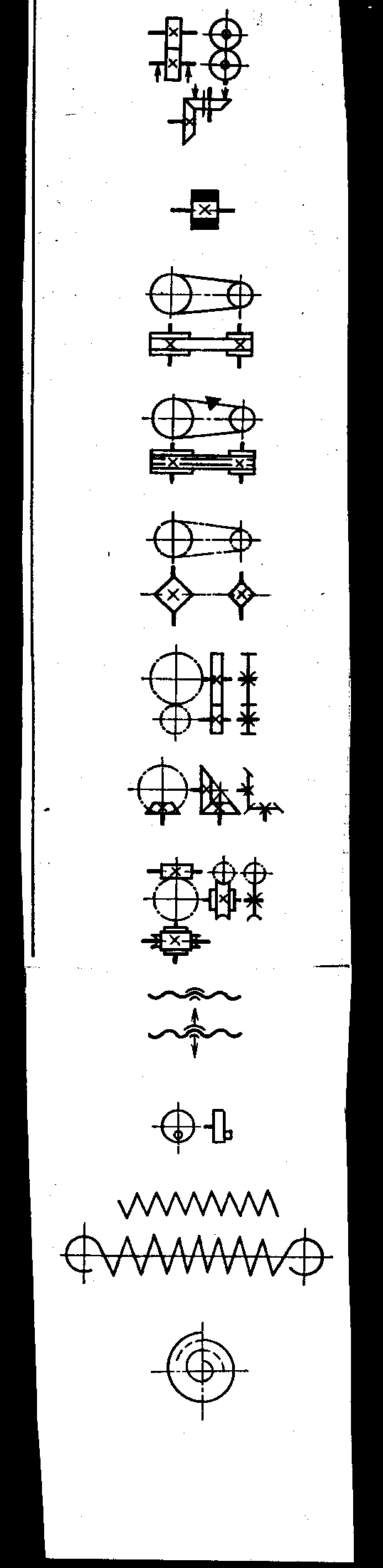

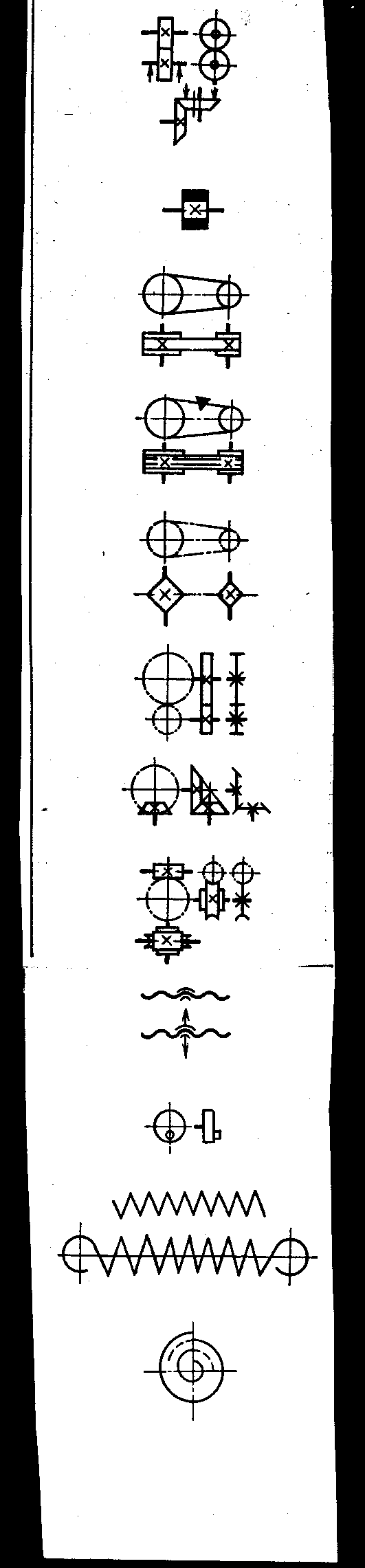

| Наименование | Обозначение |

| Вал, валик, стержень, шатун и т.п. |  |

| Опора для стержня: Неподвижная Подвижная |  |

| Радиальный подшипник скольжения и качения на валу (без утолщения типа) |  |

| Подшипник скольжения радиальный |  |

| Подшипник качения: Радиальный (общее обозначение) Радиальный роликовый Упорный |  |

| Соединение детали с валом: Свободное при вращении Глухое |   |

| Соединение двух валов: Глухое Эластичное Шарнирное |  |

| Муфты сцепления фрикционные (без утолщения типа) |  |

| Тормоза колодочные |  |

| Соединение кривошипа с шатуном |  |

| Соединение коленчатого вала с шатуном (одним коленом) |  |

| Храповой зубчатый механизм с наружным зацеплением (односторонний) |  |

| Передачи фрикционные: С цилиндрическими роликами С коническими роликами |  |

| Маховик на валу |  |

| Передачи с плоским ремнем |  |

| Передача с клиновидным ремнем |  |

| Передача цепью (общее назначение без утолщения типа) |  |

| Передача зубчатая (цилиндрическая) с внешним зацеплением |  |

| Передача зубчатая коническая |  |

| Передача зубчатая червячная с цилиндрическим червяком |  |

| Гайка на винте, предающем движение |  |

| Эксцентрик |  |

| Пружины: Сжатия Растяжения Спиральная |    |

9.2.2. Чтение кинематических схем:

1. Рекомендуется начинать с изучения технического паспорта для ознакомления с устройством механизма.

2. Пользуясь условными обозначениями, определяем состав изделия, взаимосвязь составных частей.

3. Прослеживаем передачу движения от двигателя к рабочим органам.

4. Определяем принцип работы изделия

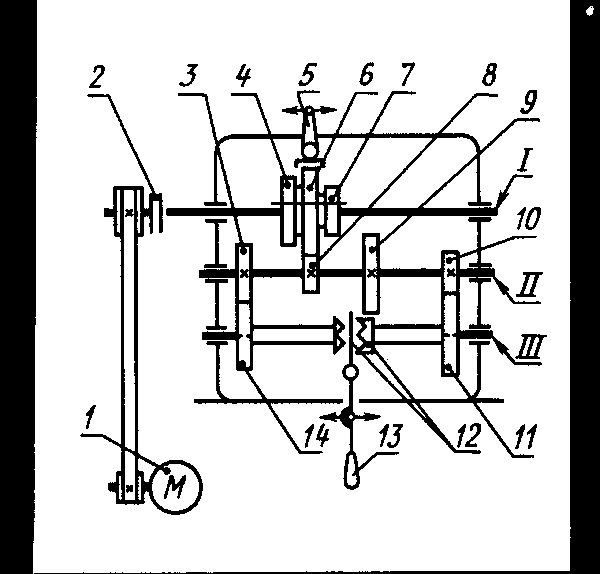

Рис. 5.3. Кинематическая схема коробки скоростей токарного станка

Прочитаем кинематическую схему механизма коробки скоростей токарного станка (рис.5.3). Коробка скоростей предназначена для передачи шпинделю станка нескольких скоростей вращения. Из схемы видно, что механизм коробки скоростей состоит из трех валов, обозначенных римскими цифрами I, II, III; блока зубчатых колес 4, 6 и 7, который может перемещаться вдоль вала I по направляющей шпонке, зубчатых колес 3, 8, 9, 10, глухо насаженных на вал II, зубчатых колес 11, 14, свободно вращающихся на валу III, являющемся шпинделем станка, двусторонней кулачковой муфты 12, расположенной между зубчатыми колесами 11 и 14, рукоятки 5 и рычага 13.

Определим, как передается вращение и сколько различных скоростей можно сообщить шпинделю? Вращение от электродвигателя передается через ременную передачу и фрикционную муфту включения 2 шестерням коробки передач. Следовательно, вал I получает одну скорость вращения, так как шкив неступенчатый. Вместе с валом I вращается блок зубчатых колес 4, 6 и 7, который, передвигаясь при помощи рукоятки 5 по направляющем шпонке, может вводить в зацепление три разные пары зубчатых колес: 3-4, 6-8, 7-9. Таким образом, промежуточному валу II можно сообщить три разные скорости вращения. При этом наибольшая частота вращения получается при зацеплении колес 6 и 8, а наименьшая – при зацеплении колес 7 и 9. Зубчатые колеса 3 и 10 находятся в постоянном зацеплении с колесами 14 и 11, свободно насаженными на вал III. Если кулачковая муфта 12 находится в нейтральном положении, шпиндель станка не вращается. Если же передвижением налево или направо вдоль направляющей шпонки включить муфту, шпиндель станка получит вращение, равное скорости вращения зубчатого колеса 14 или зубчатого колеса 11. следовательно, при неизменной скорости вращения вала II шпинделю могут быть сообщены две скорости вращения, а так как вал II имеет три разные скорости, то шпиндель может вращаться с шестью различными частотами вращений.

? Прочитать кинематическую схему механизма заднего моста гусеничного трактора.

1. Каково устройство механизма заднего моста гусеничного трактора?

2. С какого вала на схеме осуществляется передача вращательного движения на все механизмы?

3. Как изменяет направление движения коническая передача?

4. Как осуществляется передача движения при прямолинейном движении трактора?

Видео:Модуль шестерни и параметры зубчатого колесаСкачать

5. Как осуществить правый поворот трактора? Левый?

Читайте также: Датчик коленчатого вала 3s gte

Рис. 137. Кинематическая схема механизма заднего моста гусеничного трактора:

1 – ведущая звездочка, 2 – ведомое цилиндрическое колесо, 3 – ведущая цилиндрическая шестеренка, 4 – левый бортовой редуктор, 5 – ведомая коническая шестеренка, 6 – ведущая коническая шестеренка, 7 – правый бортовой редуктор, 8 – подшипник с сальниковым устройством; I – вторичный вал коробки передач, II – вал заднего моста, III – вал ведущей цилиндрической шестеренки, IV – вал ведущей звездочки.

? Перечертить схему, добавив недостающие условные обозначения.

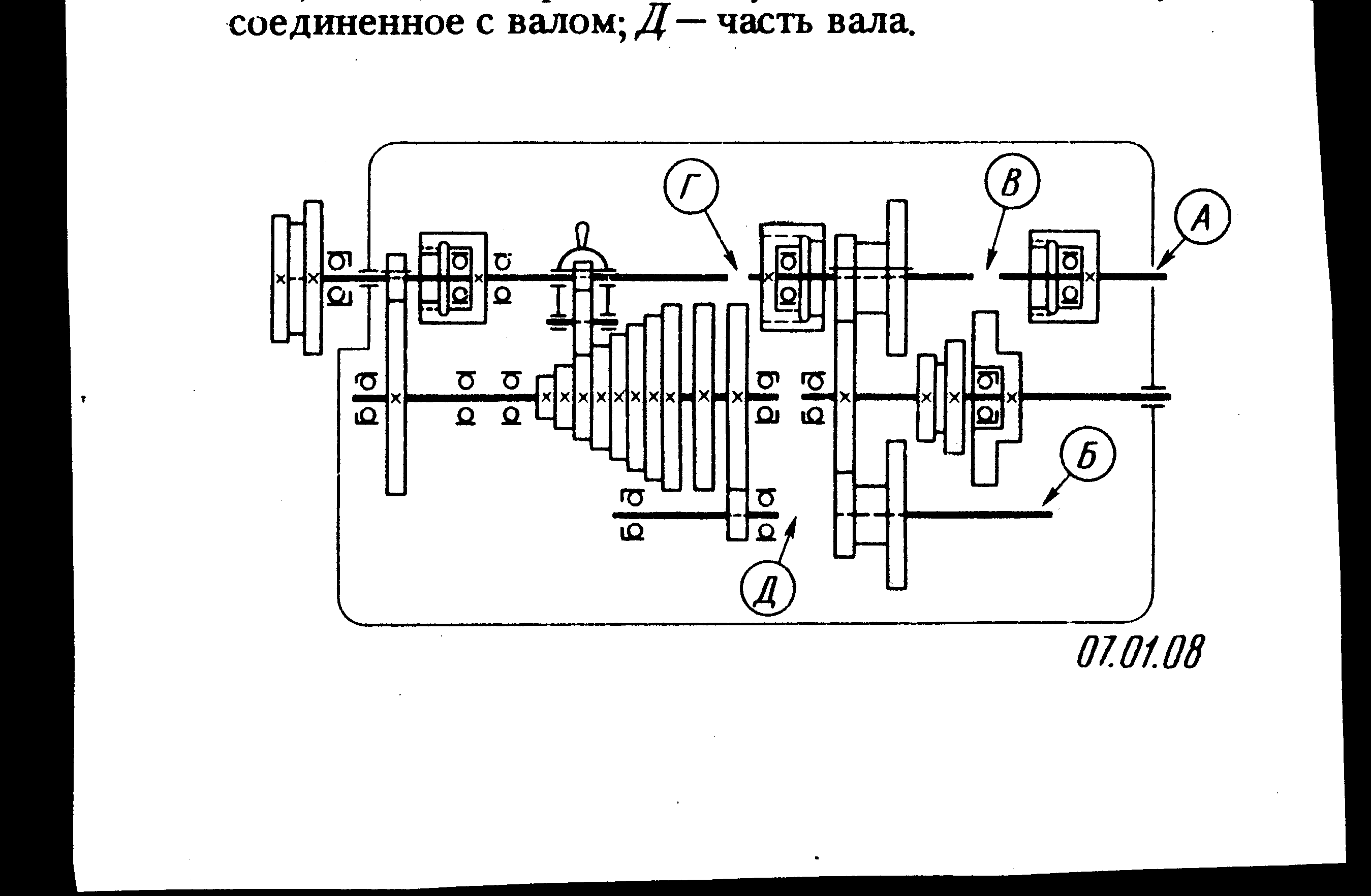

Наименование – Кинематическая схема коробки скоростей токарного станка. Недостающие условные обозначения на схеме: А – электромотор: Б – шкив (для клиновидного ремня); В – подшипник скольжения; Г – цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д – центр.

Наименование – Кинематическая схема коробки скоростей горизонтально-фрезерного станка. Недостающие условные изображения на схеме: А – электромотор; Б – шкив (для клиновидного ремня); В – тормоз конусный; Г – цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д – подшипник скольжения радиальный.

Наименование – Кинематическая схема механизма подач радиально-сверлильного станка 2856. Недостающие условные изображения на схеме: А – подшипник скольжения; Б – цилиндрическое зубчатое колесо, наглухо соединенное с валом; В – маховичок; Г – муфта кулачковая односторонняя; Д – подшипник скольжения радиальный.

Задание 4

Наименование – Кинематическая схема коробки скоростей продольно-строгального станка 7933. Недостающие условные изображения на схеме: А – муфта эластичная; Б – передача зубчатая реечная с прямыми зубьями; В – подшипник скольжения радиальный; Г – цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д – электромотор.

Видео:Выполнение чертежа цилиндрического зубчатого колесаСкачать

Задание 5

Наименование – Кинематическая схема коробки скоростей токарно-винторезного станка 1А62. Недостающие условные изображения на схеме: А – подшипник качения радиальный; Б – муфта сцепления фрикционная дисковая двусторонняя; В – тормоз ленточный; Г – цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д – подшипник качения радиально-упорный роликовый односторонний.

Наименование – Кинематическая схема коробки скоростей карусельного станка 1553. Недостающие условные изображения на схеме: А – электромотор; Б – шкив (для клиновидного ремня); В – цилиндрическое зубчатое колесо, наглухо соединенное с валом; Г – подшипник качения радиальный роликовый; Д – коническое зубчатое колесо, наглухо соединенное с валом.

Наименование – Кинематическая схема коробки подач токарно-винторезного станка 1А62. Недостающие условные изображения на схеме: А – подшипник скольжения радиальный; Б – подшипник качения радиально-упорный, односторонний; В – цилиндрическое зубчатое колесо, соединенное с валом подвижно без вращения; Г – цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д – часть вала.

Наименование – Кинематическая схема механизма передвижения и наклона ковша сталеразливочной тележки СПК-70. недостающие условные изображения на схеме: А – цилиндрический червяк; Б – коническое колесо, наглухо соединенное с валом; В – рукоятка, Г – электромотор; Д – подшипник скольжения радиальный.

Задание 9

Наименование – Кинематическая схема безлимбовой универсальной делительной головки. Недостающие условные изображения на схеме: А – коническое колесо, наглухо соединенное с валом; Б – подшипник скольжения радиальный; В – цилиндрическое зубчатое колесо, наглухо соединенное с валом; Г – шпиндель делительной головки; Д – цилиндрическое зубчатое колесо, наглухо соединенное с валом.

Задание 10. Наименование – Кинематическая схема коробки скоростей зубоотделочного станка 571. Недостающие условные изображения на схеме: А – электромотор; Б – цилиндрическое зубчатое колесо, наглухо соединенное с валом; В – подшипник скольжения радиальный; Г – коническое зубчатое колесо, наглухо соединенное с валом; Д – подшипник скольжения радиальный.

Читайте также: Масляный или безмасляный компрессор выбрать для гаража

Видео:Зубчатое колесо в Компас 3DСкачать

Электрические схемы

9.3.1. Электрической схемой называется графическое изображение электрических цепей, на котором при помощи условных обозначений разъясняется принцип работы изделия и показания, связь отдельных элементов и приборов в целом.

Цилиндрические зубчатые передачи

Цилиндрические зубчатые передачи.

Зубчатые колеса при изготовлении контролируют по элементам, определяющим правильность зацепления (толщина зуба, шаг, радиальное биение зубчатого венца, правильность эвольвенты и т. д.) или комплексно путем проверки колеса в двух- или однопрофильном зацеплении с эталонной шестерней. В последнем случае определяют кинематическую точность передачи, плавность хода, боковой зазор в зацеплении и контакт зубьев. Проверяемое колесо приводят во вращение эталонной шестерней сначала в одну, потом в другую сторону при легком торможении колеса. Самопишущий прибор регистрирует на профилограмме отклонения хода колеса по сравнению с точным контрольным колесом, в свою очередь, сцепленным с эталонной шестерней.

Показателем кинематической точности является величина ΔF∑ максимального колебания угловой скорости колеса за один оборот (рис. 649). Эта ветчина отражает главным образом биение делительного цилиндра относительно базовых поверхностей колеса (цапф, посадочных отверстий).

Показателем плавности работы является среднеарифметическое значение циклических погрешностей за один оборот колеса

суммарно отражающее погрешности толщины зубьев, шага и эвольвент.

Изменение бокового зазора по углу поворота изображается расстоянием с между крайними точками профилограмм правого и левого вращения, отстоящих друг от друга на расстоянии с0, равном среднему зазору.

Контакт между зубьями проверяют нанесением тонкого слоя краски (например, берлинская лазурь) на зубья эталонной шестерни и измерением отпечатков (пятен контакта) на зубьях проверяемого колеса. Разновидность способа — нанесение на зубья проверяемого колеса слоя копоти и измерение светлых пятен, получающихся на зубьях после проворачивания.

Контакт характеризуют относительные размеры пятен (рис. 650, а):

Видео:6.3 Зубчатые цилиндрические передачиСкачать

где а — средняя длина пятен (за вычетом разрывов); В — ширина зуба; h — средняя высота пятен; H — высота зуба.

Смещение пятен к головке зуба (вид б) свидетельствует об уменьшенном диаметре начального цилиндра; смещение к ножке (вид А) — об увеличенном диаметре. Сосредоточение контакта у кромок (вид г) указывает на клиновидность или перекос зубьев.

ГОСТ 1643—81 предусматривает 12 степеней точности изготовления колес (1-я степень — высшая, 12-я — низшая точность). Для каждой степени установлены нормы кинематической точности, плавности работы и контакта зубьев колес и передач. Выбор степени точности зависит от назначения и условий работы колеса. Для высокооборотных передач наибольшее значение имеют кинематическая точность и плавность работы; для тежелонагруженных колес — размеры и расположение пятен контакта. Колеса передач общего назначения обычно изготовляют по 7-й или 8-й степени точности.

Индивидуальная проверка любого вида (поэлементная или комплексная) не вполне определяет работоспособность колес в узле. На работу передачи, помимо неточностей, регистрируемых приборами, влияют погрешности межосевых расстояний в корпусе, неточности выполнения опор корпуса (несоосность и перекосы) и погрешности парного колеса. Кроме того, при работе под нагрузкой существенно изменяются характеристики хода и контакта в результате упругой деформации зубьев и ободьев колес. Нагрев при работе заметно изменяет боковой зазор в зацеплении.

Как правило, колеса нагреваются при работе больше, чем корпус. Если корпус выполнен из чугуна (коэффициент линейного расширения которого примерно такой же, как у стали), то при нагреве зазор уменьшается. Если корпус сделан из легких сплавов, коэффициент линейного расширения которых значительно больше, чем у стали, то боковой зазор в зацеплении может увеличиться.

Читайте также: Сальник заднего коренного вала

Пример . Рассчитать боковой зазор для чугунного корпуса (α = 11·10 –6 ) и для корпуса из алюминиевого сплава (α = 25·10 –6 ). Дано: рабочая температура колеса 100°С, корпуса 50°С. Межосевое расстояние 200 мм.

При нагреве боковой зазор в зацеплении изменяется на величину

где Δаw — разность увеличения межосевого расстояния и радиусов колес; α — угол зацепления (для стандартного зацепления α = 20°; tg α = 0,365).

т. е. зазор заметно уменьшается.

Видео:4 5 расчет зубчатого колесаСкачать

т. е. зазор незначительно увеличивается.

Возможные колебания зазора в результате неточности выполнения межосевого расстояния определяются из соотношения

где Δ’аw — допуск на межосевое расстояние.

При обычной точности (Δ’аw = ±0,05 мм)

Таким образом, в неблагоприятном случае (чугунный корпус, межосевое расстояние, выполненное по минусовому допуску) зазор в зацеплении может стать меньше номинального на 0,04 + 0,018 ≈ 0,06 мм.

Большинство факторов, влияющих на работу колес, за исключением тепловых, учитывают поверочным определением зазора в контакте между зубьями в парной установке колес в корпусе.

Зазор чаще всего проверяют щупом, заводимым в промежутки между зубьями, при нескольких положениях колес (в пределах одного оборота большого колеса). При этом способе необходим свободный подход к участку зацепления. Если подход затруднен, то зазор определяют при покачивании одного из колес (другое неподвижно закреплено) и измеряют индикатором, ножку которого приставляют к одному из доступных зубьев в направлении, касательном к окружности начального цилиндра. Измерения проводят при нескольких угловых положениях колеса.

В труднодоступных конструкциях зазор измеряют индикатором по стрелке, закрепленной на свободном конце вала колеса. Зазор в зацеплении находит умножением измеренных величин на отношение радиуса делительного цилиндра к плечу замера.

Для грубой проверки между зубьями пропускают свинцовую пластинку, толщину которой затем измеряют на участках, соответствующих зонам зацеплении.

Минимальный зазор, определенный одним из описанных способов, должен превышать в среднем не менее чем на 0,05 мм возможное уменьшение зазора при нагреве.

ГОСТ 1643—81 устанавливает для каждой степени точности свои нормы зазоров. Для передач средней точности общего назначения зазор можно определять из выражения

Контакт зубьев проверяют с помощью краски. Проверка является полноценной только в том случае, если ее проводят под нагрузкой, равной рабочей нагрузке.

Видео:Что такое МОДУЛЬ шестерни? Ты ТОЧНО поймешь!Скачать

Возможности регулирования параметров зацеплении для цилиндрических зубчатых колес весьма ограниченны. Если проверка обнаруживает недостаточность зазора или неудовлетворительность контакта, то единственным способом получения нужных параметров практически является индивидуальный подбор колес, что усложняет сборку, поэтому при проектировании зубчатых колес важно выбрать степень точности изготовления колес, допуски на размеры и форму опор с таким расчетом, чтобы без излишнего усложнения производства обеспечить взаимозаменяемость колес.

В целях увеличения долговечности и улучшения прирабатываемости зубьям парных колес обычно придают разную твердость: зубья шестерен калят, цементируют (HRC 58—62) или азотируют (HV 1000—1200), а колеса подвергают улучшению (HRC 30—35) или закалке со средним отпуском (HRC 40—45). В таких передачах шестерни следует делать большей ширины, чем колеса (рис. 651, в), с таким расчетом, чтобы зубья шестерни перекрывали зубья колес при всех возможных колебаниях осевого положения. Если ширина шестерен и колес одинакова (вид а), то при смещении колес (в результате производственных и монтажных неточностей) происходит ступенчатая выработка более мягких зубьев (вид б) и, как следствие, нарушается правильное зацепление при последующих изменениях осевого положения колес.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Зубчатое эвольвентное зацепление в КОМПАС-3D (построение эвольвенты зубчатого колеса)Скачать

Видеоуроки Компас.18 Зубчатое колесо в КомпасеСкачать

Уроки Компас 3D. Взаимное вращение деталей в Сборке.Сборка зубчатых колёс.Скачать

Методы и способы изготовления зубьев зубчатых колесСкачать

SolidWorks. Цилиндрические зубчатые колесаСкачать

Проектирование шестерни цилиндрического зубчатого колеса в Autodesk inventorСкачать

Зубчатые передачи. Боковой зазор и межосевое расстояние шестеренСкачать

SolidWorks. Создание параметрического зубчатого колесаСкачать

Уроки Solidworks. Зубчатое колесоСкачать

Валы и механические передачи 2D. Построение вала-шестерниСкачать

Как делают зубчатые колеса ➤ Читаем чертеж цилиндрической шестерниСкачать

Мастер-класс "Проектирование зубчатых колес в Компас 3D"Скачать

Создание цилиндрических зубчатых колёс в Autodesk InventorСкачать

КОМПАС 3D V16 1 x64 Изготовление детали Зубчатое колесоСкачать