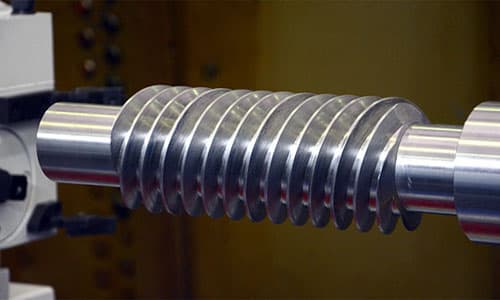

Червячные валы, входящие в состав червячной передачи, находят применение в разнообразных сферах: автомобилестроении, производстве промышленных установок, работе подъемно-транспортных машин. Важными преимуществами червячного соединения служат особая точность при передаче вращающего момента, малая вибрация и низкое шумообразование, что позволяет использовать эти детали в агрегатах с особыми требованиями к бесшумности привода.

Видео:ЧЕРВЯЧНАЯ ПЕРЕДАЧА ➤ Классификация ➤ Достоинства и недостаткиСкачать

Назначение и особенности червячных валов

Червячный вал или червяк представляет собой винт с нарезанной трапециевидной резьбой, который используется для передачи вращения зубчатому колесу. Зацепление червячного вала с зубчатым колесом образует червячную передачу – основу многих редукторов и устройств в машиностроении.

Среди достоинств червячного вала следует отметить:

- плавность хода червячного механизма;

- высокие показатели надежности;

- возможность получения больших передаточных отношений;

- компактность узла;

- доступную цену производства.

Как червячное колесо, так и сам червяк может иметь различное конструктивное исполнение, в зависимости от которого и определяется технологический процесс изготовления элементов.

Червячные валы изготавливают из углеродистых или легированных сталей. В качестве заготовки для изготовления червячного вала используют круглый прокат (при единичном и мелкосерийном производстве) или штамповки (для крупносерийного и массового изготовления).

Выбор технологии производства червяка осуществляется с учетом:

- конструкции будущей детали;

- необходимых характеристик изделия, среди которых особое значение имеет степень точности;

- материала изготовления;

- объема производства и его специализации.

Главным образом на схему технологического процесса обработки червячных валов влияет их конструктивное исполнение: изделия могут быть цилиндрическими или глобоидными.

Видео:Как нарезать червякСкачать

Последовательность операций при создании червячных валов

Наибольшее распространение в промышленности получили цилиндрические червячные валы. Для их создания применяется следующая последовательность операций:

- подрезание и центрование заготовок в виде проката или штамповки;

- черновая и чистовая обработка токарными резцами или фрезами, формирование винтовой поверхности;

- термообработка полученного изделия;

- шлифовка или полировка центровых гнезд;

- шлифование опорных шеек, торцов и винтовых поверхностей – для получения более гладких и точных деталей;

- финальная обработка винтовых поверхностей полированием.

Видео:Изготовление червячного вала редуктораСкачать

Технология изготовления червяков и червячных колес

Технические требования на изготовление червячных передач

Предусмотрено 12 степеней точности на червячные передачи с обозначением степеней в порядке убывания точности. Силовые червячные передачи соответствуют 5-9-й степени точности, кинематические передачи – 3-6-й. Для соответствующей степени точности установлены нормы точности на червяки, червячные колеса и сборку передачи.

Выбор степени точности силовых червячных передач можно производить в зависимости от окружной скорости червяка:

— окружная скорость червяка, м/с 3-7,5 1,5-3 До 1,5

Для каждой степени точности соответствуют нормы кинематической точности, плавности работы и контакта зубьев и витков.

Степень точности передачи или пары определяют по одному из элементов – червяку, колесу или корпусу, у которого наиболее низкие показатели точности. Возможно комбинированное сочетание разных степеней на нормы кинематической точности, плавности работы и контакта зубьев и витков.

Согласно ГОСТ 3675-81 установлено шесть видов сопряжения червяка с червячным колесом А, В, С, D, E, H и восемь видов допуска Tjn на боковой зазор x, y, z, a, b, c, d, h. Эти обозначения приведены в порядке убывания бокового зазора и допуска на него. Так, для сопряжения вида Н гарантированный боковой зазор jn min = 0, а для сопряжения А имеет место расширенный боковой зазор. Между видами сопряжения червяка с червячным колесом и степенью точности передач по нормам плавности работы имеет следующее рекомендуемое соответствие:

Читайте также: Ремонт карданных валов в могилеве боровка

— вид сопряжения A B C D E H

— работы 5-12 5-12 3-9 3-8 2-6 2-6

Червячная передача с различной степенью точности по всем трем нормам имеет следующее условное обозначение: 8-7-6 Ва ГОСТ 3675-81, где 8 – степень по норме кинематической точности; 7 – степень по норме плавности; 6 – степень по норме контактов зубьев; В – вид сопряжения; а – вид допуска на боковой зазор.

Технологическими базами червячных колес являются отверстия и торцы. Точность обработки базового отверстия зависит от степени точности червячного колеса. Так для изготовления червячных колес 7-й степени точности базовое (центральное) отверстие изготавливается с полем допуска Н7 или Н8 (по 7-му или 8-му квалитетам). Шероховатость поверхности Rа = 0,8-0,4 мкм. Посадочные шейки червяка выполняют с полем допуска k6, h6 и шероховатостью поверхности Rа = 0,4-0,2 мкм. Остальные размеры червячных передач задаются по h8-h12 и шероховатостью поверхности Rа = 25- 12,5 мкм. Допуск торцового биения ступиц относительно оси отверстия не более 0,03 мм.

Заготовками для червяков служат круглый прокат в единичном производстве или штамповки – в крупносерийном и массовом производстве.

В качестве заготовок червячных колес используют отливки и прокат. При крупносерийном производстве применяют более точные методы получения отливок – литье под давлением, литье в кокиль, отливки по выплавляемым моделям. Литьем получают обычно также бронзовые венцы червячных колес.

Червячная пара состоит из червяка и червячного колеса. Как червяк, так и червячное колесо могут иметь различное конструктивное оформление. Червяк может быть насадным на вал, но может быть выполнен и сплошным в виде вала.

Червячные колеса обычно изготовляется сборным из двух деталей: венца и ступицы; только в передачах малых размеров встречаются червячные колеса, выполненные в виде одной детали. Такая конструкция колес объясняется тем, что в червячных передачах имеет место скольжение поверхностей витков червяка и зубьев колеса с высокими скоростями, вследствие чего в качестве материала для червячного колеса используется антифрикционный чугун или бронза, обладающие невысокими коэффициентами трения.

Указанные конструктивные особенности червяков и червячных колес определяют выбор технологического процесса их изготовления. Обработка червяков на первом этапе принципиально не отличается от изготовления цилиндрических зубчатых колес. Схема обработки на первом и втором этапах червячных колес аналогична обработке цилиндрических колес в осевой установке червячного колеса, а в глобоидных передачах – и червяка при токарной и зубообрабатывающей операциях. Второй этап технологического процесса изготовления червяков и червячных колес имеет свои специфические особенности, не свойственные другим видам передач и в значительной мере зависящие от выбранной геометрии зацепления пары.

Читайте также: Сальник приводного вала меган 2

Обработка заготовок червяков и червячных колес производится на универсальных токарных, карусельных, зубофрезерных и других станках, а также и специальных. Для обработки заготовок глобоидных червячных пар целесообразно использовать гидрокопировальные устройств или специальные поворотные суппорты.

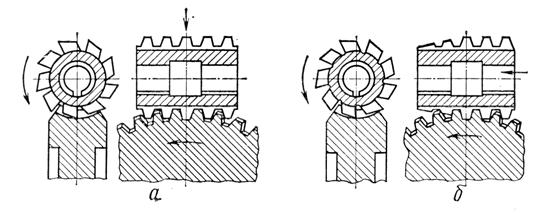

Червячные колеса нарезают на зубофрезерных и специальных станках тремя методами (рис. 2):

1) методом радиальной подачи;

2) методом тангенциальной подачи;

3) комбинированным методом.

Рис. 2. Фрезерование зубьев червячного колеса:

а – методом радиальной подачи; б – методом тангенциальной подачи

Метод радиальной подачи (рис. 2, а) применяется главным образом для нарезания червячных зубчатых колес однозаходных и реже — двухзаходных. Он может быть применим только при изготовлении колес, работающих в паре с червяками, имеющими угол подъема l о . В противном случае происходит подрезание зубьев колеса.

При этом способе фреза устанавливается горизонтально, симметрично оси колеса, в положение оси сопрягаемого червяка. В процессе нарезания фреза 1 и нарезаемое зубчатое колесо 2 вращаются; скорости вращения их рассчитываются так, чтобы за один оборот фрезы зубчатое колесо повернулось на число зубьев, равное числу заходов червяка. Кроме того, фреза подается радиально на глубину зуба. Длина фрезы должна перекрывать поле зацепления.

Метод с радиальной подачей обладает высокой производительностью и прост в наладке, его применяют для обработки червячных колес невысокого качества.

Метод тангенциальной подачи (рис. 2, б) применяется главным образом для нарезания червячных зубчатых колес к многозаходным червякам; он выполняется при помощи специального суппорта, позволяющего осуществлять тангенциальную (т.е. по касательной линии к зубчатому колесу) подачу фрезы. В качестве режущего инструмента применяют червячные фрезы с заборным конусом или фрезу-летучку. Заборная часть фрезы предназначена для черновой обработки зубьев колеса, а также равномерного распределения износа и уменьшения нагрузки на зубья фрезы. Цилиндрическая часть производит чистовую обработку зубьев.

В начале резания фреза устанавливается таким образом, чтобы ее заборная часть слегка касалась окружности выступов обрабатываемого колеса. Затем фреза перемещается вдоль своей оси тангенциально (касательно) к делительной окружности колеса до тех пор, пока ее первый калибрующий зуб с полным профилем не выйдет из зацепления с профилем зуба колеса. Тангенциальная подача требует дополнительного вращения детали посредством дифференциала. Осевая подача должна быть противоположна направлению вращения детали.

Производительность способа фрезерования с тангенциальной подачей ниже, чем с радиальной подачей, а точность выше.

Метод фрезерования с радиально-тангенциальной подачей состоит в том, что за один установ заготовки производится черновое нарезание зубьев с радиальной подачей. Для обеспечения припуска под чистовую обработку радиальная подача выключается несколько раньше, чем будет достигнута полная высота зуба, затем станок автоматически переключается на тангенциальную подачу для чистового нарезания зубьев. При радиально-тангенциальном способе можно применять фрезы с заборным конусом и цилиндрические фрезы той же длины, как при фрезеровании с радиальной подачей.

Читайте также: Сколько может работать компрессор воздушный без перерыва

Способ с радиально-тангенциальной подачей включает в себя более высокую производительность метода с радиальной подачей и лучшее формообразование профиля зуба, характерное для способа с тангенциальной подачей. Тангенциальный путь фрезы при этом способе короче, чем при способе с тангенциальной подачей.

В единичном производстве при отсутствии дорогостоящих червячных фрез применяют фрезу-летучку. В этом случае черновое нарезание зубьев колеса осуществляется с радиальной подачей на 0,2 мм глубже полной высоты зуба, а чистовое нарезание – одним резцом с тангенциальной подачей, припуск снимается только с боковых сторон зуба.

Червяки червячной передачи обычно подвергают термической обработке. До термической обработки витки червяка обрабатывают на токарном станке резцами или на специальных станках фрезеруют дисковыми или пальцевыми фрезами. После термической обработки профиль витка червяка шлифуют, а для высоконагруженных и быстроходных передач витки червяка дополнительно полируют для уменьшения шероховатости поверхности на профилях зубьев.

Выбор схемы технологического процесса изготовления червяков и червячных колес производится с учетом:

а) конструкции детали; геометрии боковых поверхностей витков червяка; материала червяка; вида термообработки; степени точности;

б) объема производства и его специализации.

Наиболее распространенными являются следующие схемы технологических процессов механической обработки червячной передачи.

Цельные червяки в виде вала обрабатываются в такой последовательности:

1) подрезание и центрование заготовки (прокат, штамповка);

2) черновая и чистовая токарные обработки;

3) черновое и чистовое нарезание винтовой поверхности;

5) шлифование или полирование центровых гнезд;

6) шлифование опорных шеек и торцовых поверхностей;

7) шлифование винтовых поверхностей (для особо точных);

8) полирование винтовых поверхностей.

Полые червяки (насадные в виде втулки) обрабатываются в такой последовательности:

1) сверление и растачивание отверстия и подрезание одного торца;

2) протягивание отверстия и шпоночного паза;

3) черновая и чистовая токарные обработки;

4) черновое и чистовое нарезание винтовой поверхности;

6) шлифование отверстия и торца;

7) шлифование винтовой поверхности;

8) шлифование винтовой поверхности.

Обработка червячного колеса производится в следующем порядке:

1) токарная обработка отверстия и торцов (черновая и чистовая);

2) сверление крепежных отверстий;

3) черновое и чистовое нарезание зубьев;

4) финишная обработка зубьев.

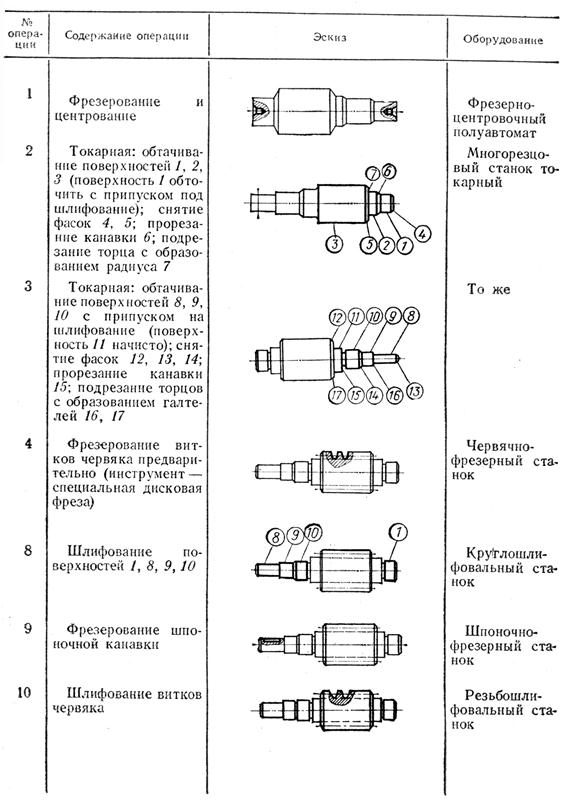

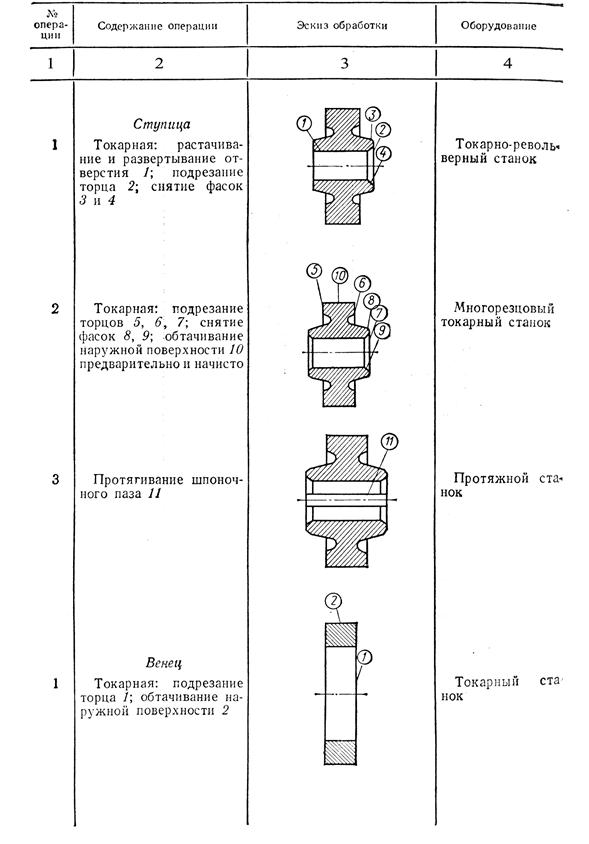

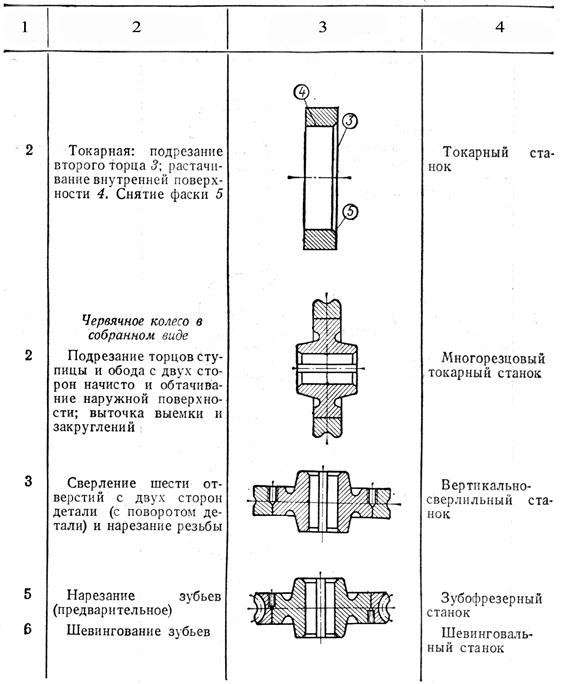

В табл. 1 и 2 приводятся технологические схемы изготовления червяков и червячных колес.

Технологическая схема изготовления червяка

Примечание. Отсутствующие в таблице номера операций означают: 5, 11 –слесарная обработка; 6 – термообработка: 7 – дефектоскопия; 12 – контроль

Технологическая схема изготовления червячного колеса

Примечание. Отсутствующие в таблице номера операций означают:

1 – напрессовка венца на ступицу; 4, 7 – слесарная обработка; 8 — контроль

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер🎬 Видео

Проточка о-о-о-чень длинных валов на токарном станке.Скачать

Изготовление валаСкачать

Детали машин. Лекция 2.5. Червячные передачиСкачать

Червячное колесо методом свободной обкаткиСкачать

Затылование профиля фрезы червячной м10Скачать

Изготовление червячной пары по образцуСкачать

Гаражная технология изготовления червячного колесаСкачать

Червячный редуктор - Анимация сборки и работыСкачать

Уроки Компас 3D.Червячный валСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

7.1 Червячные передачиСкачать

изготовление винта червячной пары, подбор ближайшего шага на китайском станкеСкачать

Изготовление червячных редукторовСкачать

СБОРКА и РАЗБОРКА ЧЕРВЯЧНОГО РЕДУКТОРАСкачать

Изготовление валаСкачать

Конструирование червячного колесаСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать