Турбокомпрессор — это устройство, использующее отработавшие газы (выхлопные газы) для увеличения давления внутри камеры сгорания.

Основной агрегат, состоящий из доцентрового или осевого компрессора и газовой турбины для его привода, установленных на одном валу, называется турбокомпрессором. Основным назначением турбокомпрессора является повышение давления рабочего тела газотурбинного двигателя за счет его нагнетания компрессором, который получает мощность от турбины. Турбокомпрессор в совокупности с камерой сгорания, расположенной между турбиной и компрессором, называется газогенератором. Турбокомпрессор низкого давления турбореактивного двигателя (ТРД), состоящий из компрессора низкого давления (вентилятора) и турбины, иногда называют турбаком.

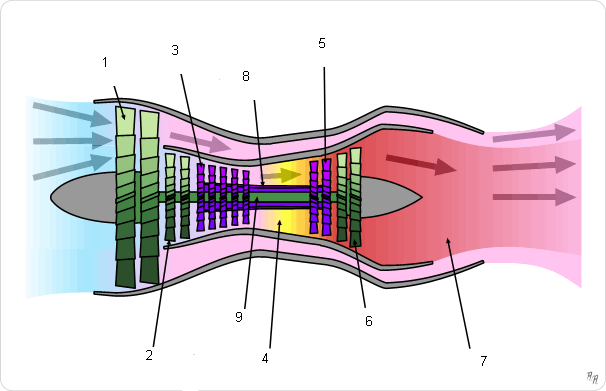

Схема турбовентиляторного двигателя

1 — Вентилятор.

2 — Компрессор низкого давления.

3 — Компрессор высокого давления.

4 — Камера сгорания.

5 — Турбина высокого давления.

6 — Турбина низкого давления.

7 — Сопло.

8 — Вал ротора высокого давления.

9 — Вал ротора низкого давления.

- Принцип работы турбокомпрессора

- Большая Энциклопедия Нефти и Газа

- Турбинный компрессор

- Центробежные компрессоры

- Типы центробежных компрессоров

- Одноступенчатый центробежный компрессор

- Многоступенчатый центробежный турбокомпрессор

- Рабочие колеса центробежных компрессоров

- Закрытое рабочее колесо

- Полуоткрытое рабочее колесо

- Входной направляющий аппарат

- Отводящее устройство

- Безлопаточный отвод

- Лопаточный отвод

- Применение центробежных турбокомпрессоров

- Автомобильный справочник

- для настоящих любителей техники

- Турбокомпрессоры для двигателей внутреннего сгорания

- Конструкция и принцип действия турбокомпрессора

- Области применения турбокомпрессоров

- Применение турбокомпрессоров на автомобильных дизельных двигателях

- Применение турбокомпрессоров на легковых автомобилях с бензиновыми двигателями

- Конструкция турбокомпрессора, приводимого в действие отработавшими газами

- Несущий корпус турбокомпрессора

- Компрессор турбокомпрессора

- Турбина турбокомпрессора

- Управление процессом наддува в двигателе

- Байпасное регулирование наддувом

- Изменяемая геометрия турбины

- Турбокомпрессор, приводимый в действие отработавшими газами, с подводом дополнительной энергии

- 🎬 Видео

Видео:Компрессоры высокого давленияСкачать

Принцип работы турбокомпрессора

Поток отработанных газов, имеющих значительную температуру и давление, через выпускной коллектор поступает в корпус турбины. За счёт давления газов на лопасти колесо турбины вращается (около 15-30 000 об/мин у крупных ТК, до 100 000 об/мин у ТК легковых автомобилей), а поскольку оно напрямую соединено валом с колесом компрессора – компрессор также начинает крутиться, нагнетая воздух во впускной коллектор.

Вал турбокомпрессора вращается в подшипниках, смазываемых маслом под давлением от системы смазки двигателя. Для двигателей небольшой мощности в турбокомпрессорах используют золотниковый механизм. Большая часть отработанных газов поступает через золотник, поступает на турбину, а остаток газов через специальный канал в кожухе обходит колесо турбины. Из-за большого давления воздух сильно нагревается, для его охлаждения был разработан интеркулер.

Видео:Компрессоры высокого давления Drozd Сравнение всех моделей!Скачать

Большая Энциклопедия Нефти и Газа

Видео:Компрессор высокого давления. Реальная производительность.Скачать

Турбинный компрессор

Турбинные компрессоры допускают полную автоматизацию работы. [1]

Турбинные компрессоры относятся к классу лопаточных машин и могут быть центробежного или осевого типа. Как в центробежных, так и в осевых машинах сжатие газа осуществляется путем сообщения ему лопатками машин большой кинетической энергии, преобразуемой затем в работу сжатия газа. Разница состоит в том, что в центробежных машинах поток газа под давлением лопаток перемещается к периферии, в то время как в осевых лопатки заставляют поток перемещаться вдоль оси машины. Эта разница обусловлена различной формой и конструкцией лопаток. Газ, поступающий на рабочее колесо в осевом направлении, изменяет, встречаясь с основным диском, свое направление на радиальное и попадает на лопатки колеса. В осевых компрессорах рабочие колеса дисков не имеют. Они представляют собой втулку, к которой прикреплены консольные лопатки. [2]

Турбинные компрессоры обычно применяются при степенях сжатия от 2 до 8 и при производительности, отнесенной к условиям всасывания, большей 16 м3 / сек. [3]

В центробежных или турбинных компрессорах воздух сжимается под действием центробежной силы и вследствие изменения скорости в каналах направляющих колес и направляющего аппарата. В осевых компрессорах сжатие происходит за счет изменения скорости движения воздуха fi между лопастями вращающихся колес вдоль их оси. [4]

Для транспортировки больших количеств газа применяют отечественные турбинные компрессоры ( центробежные нагнетатели) с приводом от электродвигателей или от газовых турбин. Привод выбирают по технико-экономическим соображениям и учитывают наличие мощных энергосистем. [5]

В книге излагается теория компрессоров, рассматриваются характерные конструкции поршневых, ротационных и турбинных компрессоров и нагнетателей, приводятся технологические схемы компрессорных станций магистральных газопроводов, рассматриваются и анализируются системы охлаждения, описываются способы осушки, очистки и одоризации газа. В отдельных главах рассматриваются вопросы эксплуатации компрессоров в организация ремонта оборудования компрессорных станции. [6]

При политропном сжатии как в поршневом, так и в турбинном компрессоре вся затраченная работа численно равна пл. [8]

Запатентована чистовая протяжка группового действия для обработки сложных фигурных пазов под замки лопаток турбинного компрессора . Чистовые полнопрофильные зубья обычных протяжек, заточенные в соответствии с общепринятой практикой, имеют малую стойкость между переточками и не обеспечивают необходимой чистоты обработанной поверхности при протягивании многих труднообрабатываемых материалов, например нержавеющих сталей с высоким содержанием никеля. [10]

В поршневых компрессорах сжатие воздуха ( газа) происходит в цилиндре за счет возвратно-поступательного движения поршня. В турбинных компрессорах сжатие происходит за счет действия центробежной силы при вращении газа. Газ приводится во вращение с помощью лопаток на роторе компрессора. В ротационных компрессорах сжатие газа осуществляется вращающимися роторами с выдвижными пластинами. [11]

Поршневые компрессоры позволяют получить наибольшую степень сжатия газа, но их производительность невелика. Наиболее производительны турбинные компрессоры , но они обеспечивают меньшую степень сжатия газа. В компрессорных установках для распределительных устройств используются поршневые компрессоры. [12]

В машинах для сжатия воздуха и других газов — компрессорах используется несколько различных способов сжатия. В зависимости от принципа действия различаются поршневые компрессоры, турбинные компрессоры и ротационные компрессоры. [13]

Детандеры ( поршневые или турбинные) устроены подобно поршневым или турбинным компрессорам . [15]

Видео:Электрический компрессор высокого давления PCP Air-Compressor (Компактный) видео обзорСкачать

Центробежные компрессоры

Центробежным называют радиальный компрессор, в котором поток газа во вращающихся решетках лопаток направлен от центра к периферии.

Центробежный компрессор относится к классу динамических лопастных машин, которые называют турбокомпрессорами.

Видео:Компрессор ВД, опыт эксплуатации и косякиСкачать

Типы центробежных компрессоров

В зависимости от особенностей конструкции можно выделить несколько разновидностей центробежных компрессоров.

- с полуоткрытым рабочим колесом

- с закрытым рабочим колесом

По типу отводящего аппарата:

- с лопаточным диффузором

- с безлопаточным диффузором

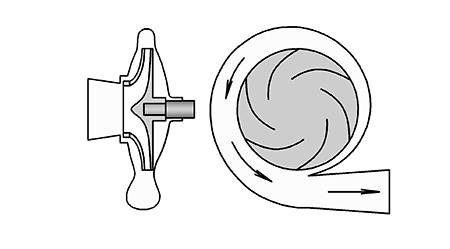

Одноступенчатый центробежный компрессор

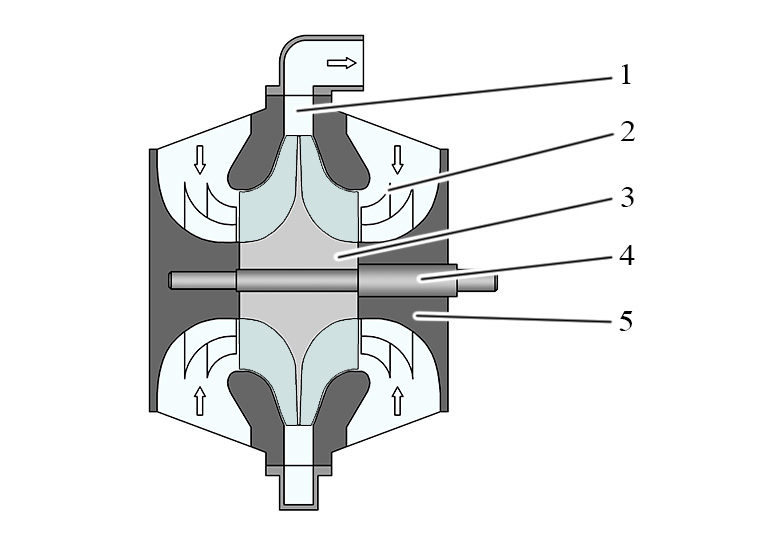

Схема одноступенчатого центробежного компрессора авиационного типа показана на рисунке.

Рабочее колесо с двухсторонним отводом установлено в корпусе насоса, воздух из атмосферы через входной направляющий аппарат подводится к центральной части рабочего колеса. При вращении колеса лопатки воздействуют на частицы воздуха, передавая им энергию. В результате взаимодействия с лопатками разогнанные частицы воздуха под действием центробежной силы переносятся к периферии рабочего колеса, попадая в выходной направляющий аппарат (или спиральный отвод), где часть кинетической энергии газа переводится в потенциальную.

Одноступенчатые компрессоры можно применять не только для получения сжатого воздуха, но и для нагнетания других газов.

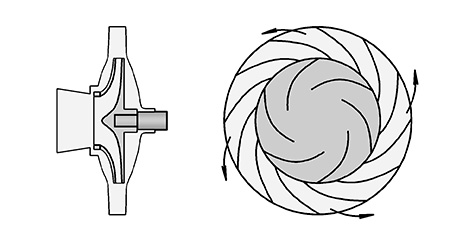

Многоступенчатый центробежный турбокомпрессор

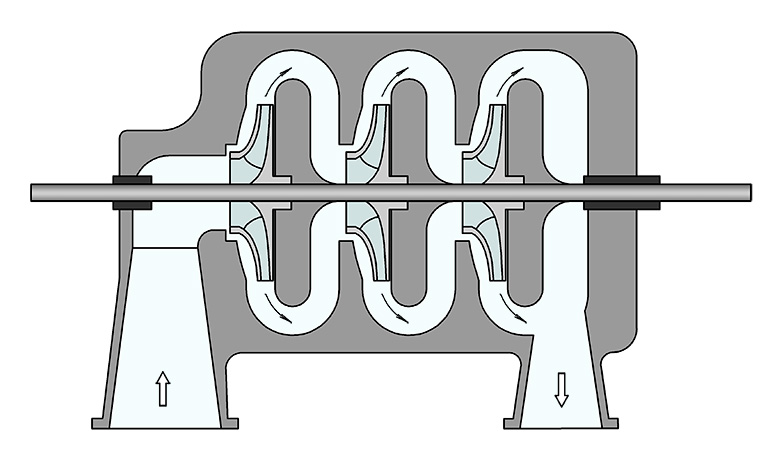

На рисунке показана схема многоступенчатого центробежного компрессора.

При вращении рабочего колеса центробежного компрессора за счет воздействия центробежных сил частицы газа отбрасываются от центра к периферии, затем поток через охладитель, диффузор или направляющий аппарат на вход последующей ступени. Степень повышения давления на каждой ступени зависит от возрастания скорости движения газа. На выходе последней ступени установлен отвод, который позволяет часть кинетической энергии преобразовать в потенциальную, а значит повысить давление газа.

Многоступенчатые турбокомпрессоры способны обеспечить значительно большую степень сжатия воздуха, они получили более широкое распространение, чем одноступенчатые.

Рабочие колеса центробежных компрессоров

Лопатки рабочего колеса воздействуют на частицы газа в компрессоре, профилирование лопаток, правильный выбор геометрии колеса позволяет повысить КПД компрессора и получить нужные характеристики.

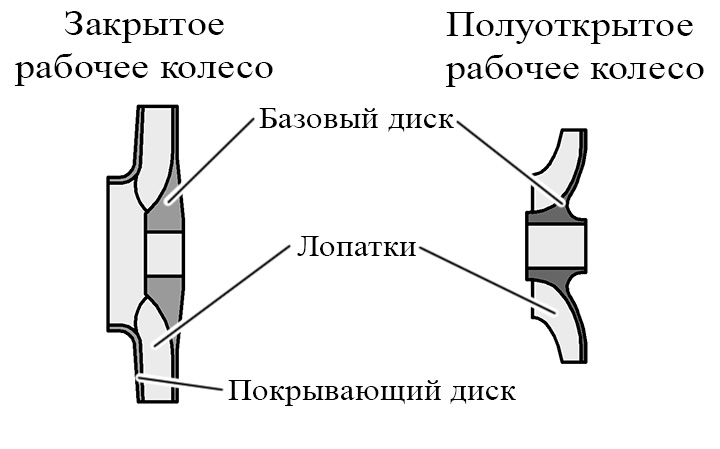

Закрытое рабочее колесо

Закрытое рабочее колесо центробежного компрессора состоит из базового диска, лопаток, и переднего покрывающего диска.

С целью увеличения КПД насоса лопатки выполняют загнутыми назад. Колеса закрытого типа применяются в том случае, если окружная скорость не превышает 300 м/с. Как правило закрытые колеса используют в многоступенчатых компрессорах.

Полуоткрытое рабочее колесо

В полуоткрытых колесах отсутствует передний покрывающий диск, внешний вид колеса полуоткрытого типа показан на рисунке.

Полуоткрытые рабочие колеса применяют при окружных скоростях на выходе колеса превышающих 300 м/с, в том числе и в одноступенчатых центробежных компрессорах авиационного типа.

Входной направляющий аппарат

Направляющие лопатки, установленные на входе компрессора предварительно закручивают поток газа в сторону вращения рабочего колеса. Это позволяет снизить относительную скорость, таким образом, чтобы число Маха не превышало 0,9. Кроме того, направляющие лопатки на входе центробежных компрессоров позволяет снизить потери во входном устройстве.

Применение направляющих лопаток позволяет увеличить КПД центробежного компрессора.

Отводящее устройство

Отводящее устройство или направляющий аппарат в центробежном компрессоре предназначено для направления потока газа в нагнетательный трубопровод или на вход последующей ступени сжатия. В отводящем устройстве кинетическая энергия потока газа преобразовывается в потенциальную, в результате чего скорость движения частиц падает, а давление возрастает.

Безлопаточный отвод

Безлопаточным отводом считают кольцевой канал в корпусе компрессора, в которой поступает газ от рабочего колеса.

Безлопаточный отвод может быть кольцевым или спиральным. Диаметр проходного сечения в кольцевом отводе по ходу движения потока газа не изменяется.

Спиральный отвод

В спиральном отводе или безлопаточном диффузоре диаметр проходного сечения по ходу движения газа увеличивается. Отвод представляет собой расширяющийся патрубок с переменным, относительно оси вращения колеса, диаметром. Для снижения скорости газа в отводе в 2 раза, его диаметр также должен быть увеличен в 2 раза.

Читайте также: Компрессор автомобильный кондиционера hyundai elantra hd

Лопаточный отвод

Если в отводе имеются лопатки, то его называют лопаточным диффузором. Использование лопаток, направляющих поток, позволяет снизить скорость движения потока сжатого газа, и уменьшить габаритные размеры отвода.

Форма и расположение лопаток зависят от особенностей компрессора. Например в многоступенчатых центробежных компрессорах часто используют лопатки одинаковой формы, образующих радиальную решетку.

Видео:Дешевый компрессор высокого давления для дайвинга | Oxotnika.netСкачать

Применение центробежных турбокомпрессоров

Центробежные машины используют на компрессорных станциях металлургических заводов, машиностроительных предприятий, в горнодобывающей, нефтеперерабатывающей промышленности, для транспортировки больших объемов газа.

Видео:Компрессор высокого давления для дайвинга, пейнтбола, заправки баллоновСкачать

Автомобильный справочник

Видео:Компрессор высокого давления. Основы эксплуатацииСкачать

для настоящих любителей техники

Видео:Компрессор Высокого давления Energy , Обзор и ТОСкачать

Турбокомпрессоры для двигателей внутреннего сгорания

Турбокомпрессоры для двигателей внутреннего сгорания, как и нагнетатели предназначены для увеличения массового расхода воздуха при данных рабочем объеме и частоте вращения коленчатого вала, и тем самым, повышения плотности мощности. Вот о том как работает турбокомпрессор, мы и поговорим в этой статье.

Турбокомпрессор, приводится в действие отработавшими газами. Мощность, требуемая для привода, генерируется за счет расширения отработавших газов, т.е. использования части энергии отработавших газов. Турбокомпрессор и двигатель соединены друг с другом только термодинамически. В этом отношении особым случаем является турбокомпрессор с вспомогательным механическим или электрическим приводом.

Из всех нагнетательных устройств наиболее распространенным является турбокомпрессор, приводимый в действие отработавшими газами. В то время как в настоящее время практически 100 % дизельных двигателей легковых и коммерческих автомобилей снабжены наддувом, доля бензиновых двигателей с наддувом будет значительно возрастать в течение нескольких следующих лет. Здесь также основным нагнетателем будет турбокомпрессор, приводимый в действие отработавшими газами.

Видео:Промышленный компрессор высокого давления КВД 265/300Скачать

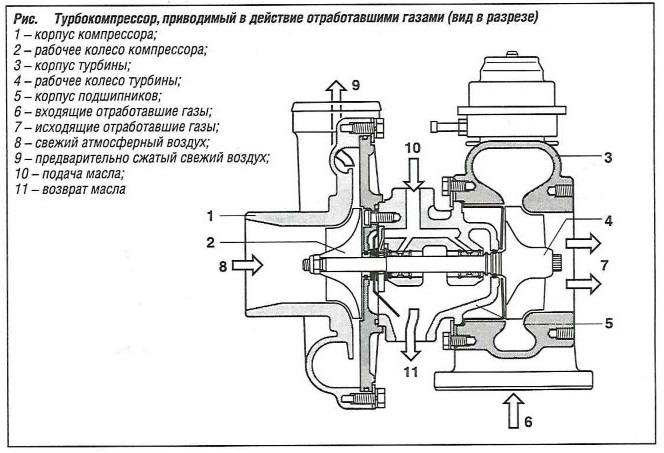

Конструкция и принцип действия турбокомпрессора

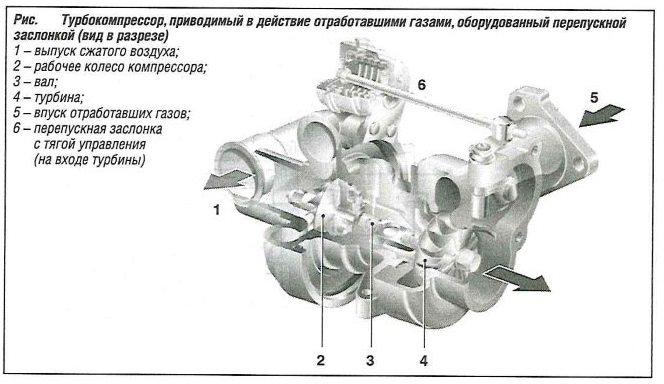

Турбокомпрессор состоит из двух турбоэлементов: турбины и собственно компрессора, причем их рабочие колеса установлены на общем валу (см. рис. «Разрез турбокомпрессора, приводимого в действие отработавшими газами» и «Разрез турбокомпрессора, приводимого в действие отработавшими газами, оборудованный перепускной заслонкой» ). Работа турбоэлементов основана на физическом принципе создания момента. Турбина преобразует некоторую часть энергии, содержащейся в отработавших газах, в механическую энергию, необходимую для привода компрессора. Компрессор засасывает свежий воздух через воздушный фильтр и сжимает его.

Таким образом, турбокомпрессор, приводимый в действие отработавшими газами, соединен с двигателем автомобиля только термодинамически, но не механически.

Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору. Турбина генерирует мощность, необходимую для привода компрессора, которая в основном теряется в подшипниках, и в конечном итоге рассеивается в виде тепла (механические потери).

Видео:Компрессор высокого давления GX 12VСкачать

Области применения турбокомпрессоров

Турбокомпрессор, приводимый в действие отработавшими газами, в его настоящей форме уходит корнями к работам Альфреда Бюхи (1905), который уже тогда увидел потенциал объединения наддува и перекрытия клапанов для очистки остаточных отработавших газов. Турбокомпрессоры, приводимые в действие отработавшими газами, традиционно применялись для наддува на больших дизельных двигателях грузовых автомобилей, судов и железнодорожных локомотивов, а также сельскохозяйственных и строительных машин.

Применение турбокомпрессоров на автомобильных дизельных двигателях

Первые дизельные двигатели легковых автомобилей, оборудованные турбокомпрессорами, приводимыми в действие отработавшими газами, увидели свет в середине 1970-х годов. Появление «перепускной заслонки» для регулирования давления наддува окончательно утвердило концепцию двигателя, ориентированного на крутящий момент, и позволило значительно повысить гибкость. Дальнейшее повышение рабочих характеристик легковых автомобилей было достигнуто за счет применения систем прямого впрыска топлива (1987) и турбокомпрессоров с изменяемой геометрией турбины (1996) или систем двухступенчатого турбонаддува (2004). Результатом этих инноваций стало заметное увеличение на европейских рынках доли автомобилей с дизельными двигателями. В настоящее время в Европе все дизельные двигатели легковых и коммерческих автомобилей оборудуются турбокомпрессорами, приводимыми в действие отработавшими газами и промежуточными охладителями (охладителями наддувочного воздуха).

Применение турбокомпрессоров на легковых автомобилях с бензиновыми двигателями

Применение турбонаддува бензиновых двигателей первоначально оставалось резервом повышения мощности только для мощных двигателей спортивных автомобилей и из-за неадекватной управляемости («запаздывания») турбонаддув относительно редко применялся на серийно выпускаемых легковых автомобилях. Однако в дальнейшем появилась тенденция к применению турбонаддува на бензиновых двигателях малой и средней мощности. В дополнение к повышению к.п.д., одна из основных целей заключалась в том, чтобы избежать увеличения количества цилиндров и связанного с этим увеличения размеров двигателя и расхода топлива.

В отличие от дизельных двигателей, в настоящее время, хотя и в меньшей степени, применяются нагнетатели с механическим приводом (по соображениям, обусловленным рынком, а также благодаря превосходным характеристикам в переходных режимах, когда требуется быстрое увеличение давления наддува). В настоящее время бензиновые двигатели с прямым впрыском топлива, оборудованные турбокомпрессорами, приводимыми в действие отработавшими газами, практически достигли уровня двигателей с нагнетателями с механическим приводом в отношении скорости увеличения давления наддува в переходных режимах.

В настоящее время для повышения мощности и крутящего момента бензиновых двигателей с небольшим рабочим объемом при относительно небольшой частоте вращения коленчатого вала применяются комбинации механического наддува и турбонаддува с использованием отработавших газов (комбинированный наддув).

В то время как турбокомпрессор, приводимый в действие отработавшими газами, с изменяемой геометрией турбины является стандартным нагнетателем для дизельных двигателей, высокие температуры и затраты, связанные с использованием этой технологии, до сих пор позволяют использовать ее для бензиновых двигателей только в ограниченной степени, в некоторых сегментах рынка.

В отношении содержания вредных веществ в отработавших газах и расхода топлива, а также иных рабочих характеристик важность турбонаддува при помощи турбокомпрессоров, приводимых в действие отработавшими газами, на разрабатываемых новых двигателях с малым рабочим объемом и уменьшенным количеством цилиндров будет возрастать. Сегодня мы наблюдаем резкий рост выпуска бензиновых двигателей с турбонаддувом, и в течение нескольких следующих лет ожидается Резкий рост этого сектора рынка.

Видео:Дымность двигателя и чистка гидробака с заменой насоса пилотного MorookaСкачать

Конструкция турбокомпрессора, приводимого в действие отработавшими газами

Турбокомпрессор, приводимый в действие отработавшими газами, состоит из трех основных узлов: центрального корпуса, компрессора и турбины. В зависимости от конструкции, турбокомпрессор может также содержать устройство для регулирования давления наддува.

Несущий корпус турбокомпрессора

В несущем корпусе находятся подшипники и Уплотнения вала. В современных конструкциях применяются как радиальные, так и упорные подшипники Радиальные подшипники представляют собой вращающиеся двойные втулки или неподвижные подшипниковые втулки. Выбор системы подшипников определяется требованиями к стабильности, потерям мощности и уровню шума.

Для демпфирования вибрации подшипниковые втулки смазываются противотоком масла («плавающая втулка»). Масло также выполняет функцию охлаждения, в особенности вала. Упорный подшипник в обычных конструкциях представляет собой втулку со шлицами, испытывающую нагрузку с обеих сторон, и смазываемую центрально или индивидуально для каждой поверхности шлицев. Подача смазочного масла осуществляется за счет соединения турбокомпрессора с системой смазки двигателя. Масло выпускается из турбокомпрессора прямо в масляный поддон картера двигателя. В настоящее время подшипниковые узлы такого типа обеспечивают скорость вращения более 300 000 мин -1 .

Ожидается, что применение роликовых подшипников даст дополнительные преимущества в отношении скорости повышения давления и более высоких давлений наддува в диапазоне частичных нагрузок. До настоящего времени роликовые подшипники использовались в качестве подшипников роторов турбокомпрессоров в основном на гоночных автомобилях. Для использования этих роторов на стандартных автомобилях необходимо решить проблемы, касающиеся срока службы и долго сохраняемых акустических характеристик. С целью дальнейшего повышения эффективности или расширения возможностей выбора мест установки, а также полного исключения возможности перелива масла, в настоящее время ведутся интенсивные разработки в области создания альтернативных конструкций подшипниковых узлов, таких как узлы на воздушных или магнитных подшипниках.

Для уплотнения масляной камеры и сведения к минимуму проникновения наддувочного воздуха («прорыва») и отработавших газов внутрь нагнетателя навалу устанавливаются поршневые кольца, которые совместно с канавками в корпусе подшипника образуют простое лабиринтное уплотнение. В некоторых особых случаях уплотняющий эффект можно повысить за счет установки дополнительного поршневого кольца на боковых сторонах компрессора и турбины, воздухонепроницаемого уплотнения или скользящих кольцевых уплотнений (до настоящего времени возможно только на холодной стороне компрессора). Современная технология уплотнений ограничивает возможности установки турбокомпрессоров, приводимых в действие отработавшими газами, относительно небольшим диапазоном наклона. В этом отношении полезными были бы контактные уплотнения, однако до настоящего времени они не смогли быть реализованы с разумными затратами из-за высоких относительных скоростей вращения вала.

Для обеспечения эффективной работы подшипниковых узлов при умеренных наружных условиях в моторном отсеке, т.е. при температуре отработавших газов до 820 °С, никаких дополнительных мер охлаждения не требуется. Поддержание температуры ниже критических значений осуществляется применением теплового экрана и теплоизоляцией корпуса подшипника. При более высоких температурах отработавших газов, например, на бензиновых двигателях, где они могут доходить до 1050 °С, или на некоторых дизельных двигателях применяется жидкостное охлаждение корпусов подшипников.

Читайте также: 17 897 ремень компрессора

Компрессор турбокомпрессора

Компрессор турбонагнетателей легковых и коммерческих автомобилей состоит из осевого всасывающего рабочего колеса и радиального нагнетательного рабочего колеса (центробежной конструкции) и, в общем случае, литого корпуса из алюминиевого сплава без направляющих лопастей. В корпусе поток замедляется, при этом происходит некоторое повышение давления. Для эффективной работы компрессора решающее значение имеет минимальный зазор между рабочим колесом и корпусом.

Массовое производство рабочих колес из алюминиевого сплава осуществляется с применением специального литейного процесса. В настоящее время все более широко применяются рабочие колеса из алюминиевого сплава, изготавливаемые путем ковки. В случае более строгих требований, в частности требований к сроку службы, на коммерческих автомобилях используются рабочие колеса из титанового сплава, что, однако является весьма дорогостоящим. В некоторых случаях, например, на двигателях, оборудованных системой рециркуляции отработавших газов низкого давления, когда в нагнетаемом компрессором воздухе содержатся отработавшие газы, на рабочее колесо наносится специальное покрытие.

Несмотря на то, что рабочее колесо компрессора вносит значительно меньший вклад в момент инерции ротора, чем колесо турбины, его величина также имеет значение на холодной стороне компрессора. Из-за высоких требований к рабочим характеристикам и сроку службы попытки применения пластмассовых рабочих колес до настоящего времени оказались безуспешными.

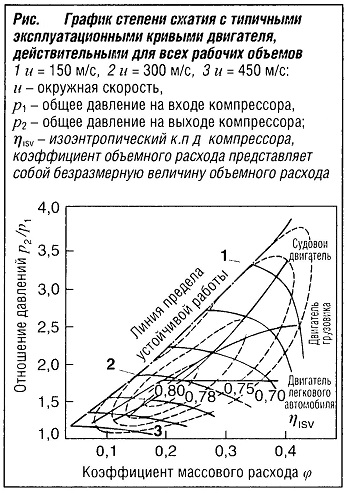

Характеристика компрессора описывается диаграммой, представленной на рис. «График степени сжатия с типичными эксплуатационными кривыми двигателя» . В отличие от нагнетателя вытеснительного типа характеристика поточного компрессора включает диапазоны, в которых его стабильная работа оказывается физически невозможной. Посредством реализации соответствующих мер эффективный диапазон, а также характеристики скорости и к.п.д. компрессора могут быть адаптированы к требуемой кривой давления наддува. Эффективный диапазон компрессора определяется на «левой» стороне диаграммы (т.е. максимальной достижимой степени повышения давления при данном расходе) границей помпажа, а на «правой» стороне (максимальная возможная производительность, ограниченная достижением скорости звука в самом узком поперечном сечении) — пределом дросселирования. Граница помпажа определяется как граница перехода из диапазона стабильных рабочих состояний в диапазон нестабильных состояний.

Нестабильное состояние означает, что в результате изменения потока (обычно на стороне всасывания) инициируется процесс периодического прерывания и восстановления массового расхода воздуха, т.е. возникает эффект помпажа. Среди прочих факторов граница помпажа определяется также конструкцией впускной линии. Таким образом, граница помпажа является не характеристикой компрессора, а характеристикой системы в целом. Предел дросселирования, идентифицируемый диапазоном резко спадающих кривых скорости на диаграмме, определяется, исходя из свободного впускного поперечного сечения рабочего колеса компрессора и, следовательно, его диаметра.

Ввиду пропорциональности частоты вращения коленчатого вала и объемного расхода компрессора легко сделать вывод о том, что компрессоры для наддува бензиновых двигателей должны иметь значительно большую эффективную ширину диаграммы, например, компрессоры для больших дизельных двигателей. Представленная на рис. «График степени сжатия с типичными эксплуатационными кривыми двигателя» безразмерная диаграмма демонстрирует требования к объемному расходу воздуха для двигателей легковых и коммерческих автомобилей и больших двигателей высокой мощности.

Точная аэродинамическая адаптация компрессора к соответствующим требованиям может быть осуществлена посредством модификации геометрии компонентов, где рабочее колесо и корпус должны рассматриваться как единый компонент, а критерии прочности и частоты собственных колебаний должны быть учтены в конструкции рабочего колеса. Диффузор с направляющими лопатками мог бы действительно повысить эффективность в расчетной точке, однако при идентичной геометрии отклонение от расчетной точки вызвало бы снижение эффективности. Поэтому на легковых автомобилях, ввиду большого разброса массового расхода воздуха, для наддува используются только турбокомпрессоры без направляющих лопаток.

Встроенные в корпус рециркуляционные каналы («продувка» посредством возврата части потока на вход компрессора) или геометрически согласованная конфигурация впускного канала (предварительные объемы) также используются для расширения и стабилизации Рабочего диапазона.

На рабочий диапазон компрессора в пределах разницы помпажа могут оказать положительное влияние различные дополнительные устройства, например, компоненты, генерирующие завихрения потока на впуске, или диффузоры с поворотными регулируемыми лопатками для Устранения завихрений на выходе потока из Рабочего колеса компрессора в зависимости от рабочей точки. Другими словами, благодаря этим устройствам компрессор может работать в таком рабочем режиме, в котором без этих устройств граница помпажа была бы превышена. Компрессоры с изменяемой геометрией до настоящего времени не были запущены в серийное производство, за исключением простого предварительного диффузора, лопатки которого поворачиваются на определенный угол по мере возрастания массового расхода (сил потока) и возвращаются в исходное положение по мере его снижения за счет сил упругости.

Компрессоры, предназначенные для турбонаддува бензиновых двигателей, снабжаются предохранительным клапаном, задачей которого является предотвращение помпажа при быстром снижении нагрузки (т.е. при закрытии дроссельной заслонки). Предохранительный клапан (ранее с пневматическим приводом, но в настоящее время в основном с электрическим управлением) открывает перепускной канал между впуском и выпуском компрессора таким образом, что в течение короткого времени компрессор работает как вентилятор. Сегодня посредством применения электрически управляемого регулятора давления наддува и иных мер можно предотвратить помпаж и гарантировать надежную работу компрессора без использования предохранительного клапана.

Турбина турбокомпрессора

Турбина состоит из диффузора и рабочего колеса. Диффузор турбины встроен в спиральный корпус и, если на турбокомпрессоре для легкового автомобиля установлена турбина с неизменной геометрией, диффузор не имеет лопаток. Диффузоры с фиксированной геометрией и лопатками часто применяются в турбокомпрессорах для больших двигателей для лучшего распределения потока. В диффузоре поток ускоряется и распределяется по рабочему колесу турбины как можно более равномерно.

Турбина для стандартных применений представляет собой центростремительную турбину, т.е. имеет радиальный впуск и аксиальный выпуск. Благодаря своему небольшому моменту инерции часто применяются полуаксиальные рабочие колеса. Они имеют диагональный впуск и аксиальный выпуск. В турбинах большой мощности применяются аксиальные колеса с аксиальным впуском и выпуском. Тип конструкции оказывает влияние на достижимый перепад давления, к.п.д и иные характеристики компрессора. Вообще говоря, чем больше массовый расход, тем большие преимущества предлагает аксиальная машина. И напротив, чем меньше массовый расход воздуха, тем целесообразнее применение турбины с радиальным впуском.

Важную роль в процессе турбонаддува играет расположение трубопроводов отработавших газов. Традиционно проводится различие между импульсным наддувом и наддувом при постоянном давлении. В случае импульсного наддува эти трубопроводы прокладываются к корпусу турбины отдельно. Цилиндры, импульсы выпуска которых оказывают минимальное влияние друг на друга и на процесс продувки каждого цилиндра, соединяются на стороне отработавших газов. Корпус турбины имеет такую конструкцию, что разделение каналов сохраняется, насколько возможно, до впуска к рабочему колесу турбины. Поперечное сечение канала равно поперечному сечению выпуска. Импульсы давления отработавших газов передаются на турбину в форме волны давления таким образом, что энергия подводится к турбине в форме значительных пульсаций. Этот эффект может быть особенно эффективно использован при низких частотах вращения коленчатого вала, когда импульсы давления разделены вследствие больших интервалов времени между импульсами выпуска отработавших газов из цилиндров.

В случае турбонаддува при постоянном давлении отработавшие газы направляются к корпусу турбины из общего коллектора сравнительно большого объема. Этот процесс в значительной степени сглаживает отдельные импульсы давления отработавших газов.

Турбонаддув при постоянном давлении позволяет более эффективно использовать энергию системы выпуска во времени. Импульсный турбонаддув дает преимущества при частичной нагрузке двигателя и в отношении ускорения.

Конструкции корпуса турбины значительно различаются в зависимости от того, используется импульсный турбонаддув или турбонаддув при постоянном давлении. Импульсный турбонаддув в основном применяется на коммерческих автомобилях. Корпус турбины имеет двухпоточную конструкцию, в которой два потока соединяются только непосредственно перед впуском к рабочему колесу.

Турбонаддув при постоянном давлении применяется на высокооборотных двигателях, таких как дизельные двигатели для легковых автомобилей. Корпус турбины имеет однопоточную конструкцию («одинарная улитка») и частично объединен с выпускным коллектором. Это позволяет получить компактную и обтекаемую геометрию.

Для бензиновых двигателей применяется турбонаддув обоих типов. Системы выпуска отработавших газов конфигурируются соответствующим образом, а корпуса турбин имеют однопоточную или двухпоточную конструкцию. В турбокомпрессорах для бензиновых двигателей, приводимых в действие отработавшими газами, также применяются корпуса турбины, частично объединенные с выпускным коллектором. В серийное производство были запущены даже сварные конструкции (одностенные или двухстенные с изолирующим воздушным зазором, т.е. с двухстенными коллекторами из листового металла с привариваемыми к ним литыми корпусами турбины).

Чтобы они могли выдерживать высокие температуры и нагрузки, рабочие колеса турбин изготавливаются из материалов с высоким содержанием никеля путем литья в выплавляемые формы и соединяются со стальными валами ротора при помощи фрикционной или электроннолучевой сварки. В качестве потенциального материала для изготовления рабочих колес турбин рассматривается алюминид титана (интерметаллическая фаза), отличающийся непревзойденными высокотемпературными свойствами. Благодаря своей низкой плотности он позволяет значительно уменьшить момент инерции колеса и изготовить колесо с поднятой задней частью без негативного влияния на характеристики турбокомпрессора в переходных режимах. Однако вследствие его хрупкости при комнатной температуре и проблематичных литейных качеств еще предстоит решить ряд проблем.

Читайте также: Датчик давления ддв 1016 1310 чкз для компрессора

Корпуса турбин, в зависимости от рабочей температуры, изготавливаются из высоколегированного чугуна с шаровидным графитом методом литья в открытую песчаную форму. Рабочие колеса, предназначенные для работы в условиях высоких температур (до 1050°С), изготавливаются из легированных сталей методом литья в выплавляемые формы. Для изготовления тонкостенных компонентов (в целях снижения веса, затрат и тепловой инерции) используются современные процессы литья под низким давлением. Для изготовления корпусов с двойными улитками, вследствие их сложной геометрии и высоких требований к точности, требуется применение стального литья. Также были представлены корпуса турбин, изготовленные из штампованных или изготовленных методом внутренней формовки высоким давлением стальных частей, сваренных друг с другом в тонкостенную форму, или как компоненты с изолирующим воздушным зазором (AGI). Варианты AGI позволяют снизить тепловые потери через стенки и отличаются низкой тепловой инерцией.

Составные корпуса турбин пока что в серийное производство запущены не были, однако они могли бы помочь решить задачи, связанные с будущими, все более строгими требованиями к ограничению токсичности отработавших газов. Для их внедрения кроме вопросов, связанных с массовым производством, необходимо решить проблемы гарантирования достаточно длительного срока службы и обеспечения минимального зазора между рабочим колесом и корпусом при любых рабочих условиях.

Видео:Китайский мини компрессор высокого даления на 12 Вольт для PCP винтовок.Скачать

Управление процессом наддува в двигателе

Ввиду широких диапазонов частоты вращения коленчатого вала двигателей легковых автомобилей, регулирование давления наддува становится необходимым для обеспечения расчетного крутящего момента. В настоящее время стандартным методом стало регулирование производительности турбины на стороне отработавших газов.

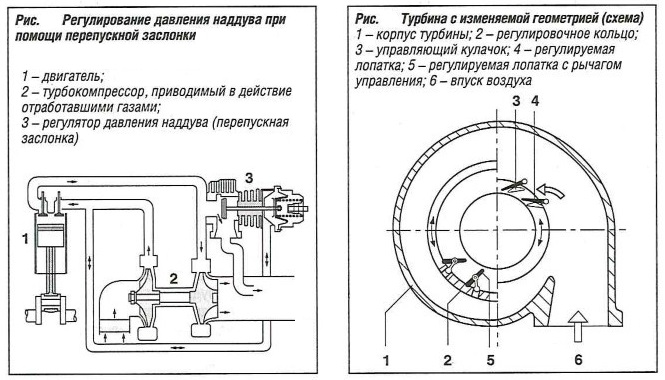

Байпасное регулирование наддувом

Простым и широко используемым методом является байпасное регулирование, принцип которого заключается в том, что часть потока отработавших газов, через перепускную заслонку («регулятор давления наддува») направляется в обход турбины (см. рис. «Регулирование давления наддува при помощи перепускной заслонки» и «Схема турбины с изменяемой геометрией» ). Перепускная заслонка приводится в действие пневматическим или электрическим исполнительным механизмом. Пневматический исполнительный механизм может срабатывать от превышения давления (т.е. на него подается собственно давление наддува) или быть выполненным в виде вакуумного устройства (разрежение подается из системы автомобиля). Однако, если для управления заслонкой используется собственно давление наддува, перепускную заслонку невозможно приводить в действие независимо от рабочего состояния двигателя. В большинстве случаев регулирование осуществляется при помощи клапанов, работающих в импульсном режиме. Из-за высокой температурной нагрузки исполнительные устройства обычно устанавливаются на стороне компрессора и соединяются с рычагом заслонки управляющей тягой.

В последних разработках прослеживается четкая тенденция к применению электрических регуляторов давления наддува, которые отличаются более высоким быстродействием и точностью, а также к управлению перепускной заслонкой независимо от рабочего состояния двигателя. Это облегчает соблюдение все более строгих требований к ограничению токсичности отработавших газов и расходу топлива. Кроме того, электрические исполнительные устройства позволяют создавать прижимающие усилия, тем самым, обеспечивая герметичность перепускной заслонки при любых рабочих состояниях двигателя, что в свою очередь способствует быстрому повышению давления наддува.

Изменяемая геометрия турбины

По сравнению с байпасным регулированием изменяемая геометрия турбины (VTG, рис. «Схема турбины с изменяемой геометрией» ) предлагает значительно более эффективные возможности адаптации турбокомпрессора в пределах всей рабочей характеристики. Здесь через турбину проходит весь поток отработавших газов, что дает преимущества в отношении использования имеющейся в наличии энергии. Посредством изменения поперечного сечения потока (сечений турбины) осуществляется регулирование сопротивления турбины потоку и, соответственно, давления наддува.

Наибольшее признание получили конструкции с регулируемыми лопатками, так как они сочетают в себе широкий диапазон регулирования и высокий к.п.д. Угол наклона лопаток может легко регулироваться посредством их поворота. Лопатки могут поворачиваться на требуемый угол специальными кулачками или рычагами. Все лопатки вставлены в регулировочное кольцо, которое может поворачиваться при помощи рычага. В свою очередь рычаг приводится в действие пневматическим или электрическим исполнительным устройством. В случае использования пневматического исполнительного устройства, в настоящее время в состав системы обычно включается датчик положения, сигнал которого подается в систему управления двигателем.

В настоящее время применявшиеся ранее симметричные лопатки с прямой медианной линией заменили профилированные лопатки с криволинейной медианной линией и выраженными сторонами нагнетания и всасывания. Это помогает повысить эффективность, прежде всего в закрытом положении, т.е. при разгоне и в диапазоне частичных нагрузок. Для обеспечения требуемых рабочих характеристик двигателя крайне важным фактором являются минимальные зазоры в области направляющих лопаток.

Турбокомпрессоры с изменяемой геометрией турбины являются в настоящее время стандартным решением для дизельных двигателей. Применение турбокомпрессоров с изменяемой геометрией турбины на бензиновых двигателях также представляет интерес. Вследствие высокой температуры отработавших газов бензинового двигателя создание надежного и долговечного турбокомпрессора с регулируемыми лопатками связано с выполнением точного термомеханического согласования всех компонентов и применением материалов с очень высокими механическими и температурными свойствами. На 2010 год такие конструкции нашли применение пока только у одного производителя спортивных автомобилей.

Кроме изменяемой геометрии турбины один японский производитель использует сравнительно простое техническое решение, связанное с модификацией спирального корпуса турбины, которое, однако, не позволяет достичь уровня устройств с регулированием положения лопаток.

В дополнение к конструкциям, уже используемым в серийном производстве серийных двигателей, существует еще одна многообещающая концепция турбокомпрессора со скользящей гильзой. Эта конструкция позволяет уменьшить количество движущихся в потоке горячих газов частей по сравнению с турбокомпрессором с регулируемыми лопатками. При этом внутренний перепускной канал может быть легко открыт при помощи всего лишь одного исполнительного устройства.

Видео:Отзыв клиента о портативном компрессоре ВД для PCP (ч2)Скачать

Турбокомпрессор, приводимый в действие отработавшими газами, с подводом дополнительной энергии

Современные турбокомпрессоры, приводимые в действие отработавшими газами, характеризуются высокими уровнями к.п.д. и малым моментом инерции ротора, что позволяет получить очень хорошие скорости повышения давления наддува в переходных режимах, в особенности в сочетании с дополнительными мерами на двигателе, такими как, например, «продувка». Был предложен ряд технических решений, позволяющих в случае недостаточной энергии отработавших газов быстрее разогнать ротор компрессора, используя дополнительный механический или электрический привод.

Например, установка на вале турбокомпрессора зубчатого колеса позволяет передавать на вал дополнительную энергию от коленчатого вала через редуктор и отключаемую соединительную муфту. Что касается большой разницы скоростей вращения коленчатого вала и ротора, это представляет собой проблему для конструкторов в отношении обеспечения требуемой эффективности и долговечности

Еще один подход предусматривает установку на роторе между подшипниками рабочего колеса турбины Пельтона, которое герметизируется подаваемым под высоким давлением (приблизительно 100 бар) моторным маслом из системы смазки двигателя или гидравлической жидкостью, подаваемой по отдельному контуру. При этом необходимо решить проблемы, связанные с присутствием в моторном масле частиц сажи, соударяющихся с высокой скоростью со стенками корпуса и лопатками, что может вызывать нарушение их прецизионной геометрии. Применение отдельного гидравлического контура связано с необходимостью в увеличении размеров корпусов подшипников, которые должны быть эффективно отделены от других сред.

Еще одно предложение заключается в установке на валу турбокомпрессора, например, между подшипниками, электродвигателя с регулируемым приводом («турбокомпрессор, приводимый в действие отработавшими газами с вспомогательным электроприводом»). Здесь имеют место ограничения, налагаемые 12-вольтовой электрической системой автомобиля в отношении требуемого для работы привода мощности. Турбокомпрессор с вспомогательным электроприводом при некоторых условиях может работать в качестве генератора, возвращая электроэнергию в электрическую систему двигателя, однако, отказаться при этом от перепускной заслонки не представляется возможным.

Общим для всех этих подходов является то, что, когда подвод дополнительной энергии не требуется, все дополнительные компоненты, установленные на вале турбокомпрессора, все равно приводятся во вращение, подвергаясь значительным тепловым нагрузкам и вызывая потери мощности. Следует продолжить рассмотрение возможности практической реализации этих подходов, а также возможности подвода дополнительной энергии независимо от рабочего состояния двигателя, но таким образом, чтобы это не вызвало изменения или сдвига рабочей характеристики применяемого компрессора. Следует также отметить, что реализация вышеописанных решений связана со значительными затратами и, следовательно, увеличением цены автомобиля. Ни один из вышеуказанных подходов не был реализован в серийном производстве.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Компрессор высокого давления FROSP КВД 125/300 (220В)Скачать

Компрессоры высокого давленияСкачать

Компрессор высокого давления FROSP КВД100/300-2Скачать

ТЕСТ Компрессора высокого давления GX 12-220в 300атмСкачать

Насосы высокого давления (4500PSI/30MPA/300BA) для PCP ,дайвинга, распаковка, обзор часть1Скачать

Компрессор для PCP винтовок и пейнтбольных ружей. Компрессор высокого давления PCP 30Скачать