Выбор материала зубчатых колес зависит от назначения передачи и условия ее работы, а также габаритных размеров. При этом необходимо обеспечить контактную и изгибную прочность зубьев колес, сопротивление заеданию и изнашиванию.

Чаще всего для изготовления зубчатых колес применяют стали, реже – чугуны и пластмассы. Еще реже для изготовления зубчатых колес используют другие материалы — цветные металлы, и даже камень и дерево.

- Зубчатые колеса из стали

- Выбор марок сталей для зубчатых колес

- Стальное литье

- Чугуны

- Пластмассы

- Термообработка редукторов Ц2-250, Ц2-300, Ц2-350, Ц2-400 и Ц2-500.

- Характеристики термообработки редукторов Ц2-250, Ц2-300, Ц2-350, Ц2-400 и Ц2-500.

- Характеристики твёрдости шестерен редукторов типа Ц2.

- Этапы термической обработки металла.

- Материалы и упрочнение зубьев зубчатых колес в редукторах

- При изготовлении редукторов используют следующие материалы:

- По механическим свойствам стальные поковки разделяются

- Цементационные стали.

- Азотирование

- 📹 Видео

Зубчатые колеса из стали

Основными материалами для изготовления зубчатых колес силовых передач служат термически обрабатываемые стали. В зависимости от твердости рабочих поверхностей зубьев после термообработки зубчатые колеса можно условно разделить на две группы.

Первая группа – зубчатые колеса с твердостью поверхностей зубьев Н ≤ 350 НВ. Материалами для колес этой группы служат углеродистые стали марок 40, 45, 50Г, легированные стали марок 40Х, 45Х, 40ХН и др.

Термообработку – улучшение, нормализацию – производят до нарезания зубьев. Твердость сердцевины зуба и его рабочей поверхности для улучшенных колес одинакова. Колеса при твердости поверхностей зубьев Н ≤ 350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Применяют зубчатые колеса первой группы в слабо- и средненагруженных передачах. В настоящее время область применения улучшенных зубчатых передач сокращается.

Твердость шестерни прямозубой передачи рекомендуется принимать на 25…30 НВ больше твердости колеса. Это способствует прирабатываемости, сближению долговечности шестерни и колеса, повышению сопротивления заеданию зубчатых колес.

Для косозубых передач твердость рабочих поверхностей зубьев шестерни желательна по возможности большая, поскольку с ее ростом увеличивается несущая способность передачи по критерию контактной прочности.

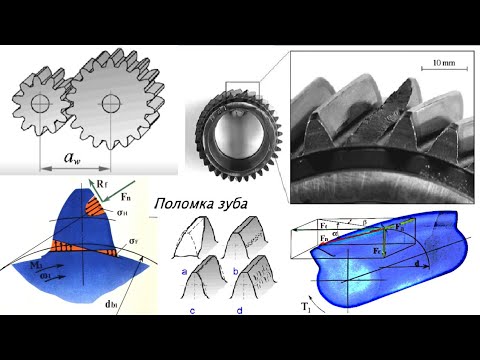

Если в прямозубой передаче в процессе зацепления пары зубьев контактная линия зацепления движется параллельно основанию зуба, то в косозубой передаче контактная линия зацепления наклонена к основанию зуба и проходит одновременно по поверхностям головки и ножки зубьев.

Ножки зубьев обладают меньшей стойкостью против выкрашивания, чем головки, так как у них неблагоприятное сочетание направления скольжения и перекатывания зубьев. Следовательно, ножка зуба колеса, работающая с головкой зуба шестерни, начнет выкрашиваться в первую очередь. При этом вследствие наклона контактной линии нагрузка (полностью или частично) передается на головку зуба колеса, работающую с ножкой зуба шестерни. Слабая ножка зуба колеса разгружается, и выкрашивание уменьшается.

Дополнительная нагрузка ножки зуба шестерни не опасна, поскольку она изготовлена из более стойкого материала. Применение высокотвердой шестерни позволяет дополнительно повысить нагрузочную способность косозубых передач до 30%.

Повышение твердости достигают применением различных методов поверхностного упрочнения.

Вторая группа – колеса с твердостью рабочих поверхностей Н > 45 HRC (Н > 350 НВ). При Н > 350 НВ твердость материала измеряется по шкале HRC (1 HRC = 10 НВ). Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения: поверхностной закалки, цементации и нитроцементации с закалкой, азотирования.

Поверхностная закалка зубьев с нагревом токами высокой частоты (ТВЧ) в течение 20…50 с целесообразна для зубчатых колес с модулем более 2 мм. При малых модулях мелкий зуб прокаливается насквозь, что приводит к его короблению и делает зуб хрупким.

Для закалки ТВЧ применяют стали марок 45, 40Х, 40ХН, 35ХМ. Твердость на поверхностях зубьев Н = 45…53 HRC.

Цементация – длительное поверхностное насыщение углеродом на глубину 0,3 m (модуля зацепления) с последующей закалкой. Наряду с большой твердостью (Н = 56…63 HRC) поверхностных слоев цементация обеспечивает и высокую прочность зубьев на изгиб.

Для цементации применяют стали марок 20Х, 12ХНЗА, 18ХГТ.

Азотирование (насыщение азотом) обеспечивает особо высокую твердость (Н = 58…65 HRC) поверхностных слоев зубьев. Оно сопровождается малым короблением и позволяет получить зубья высокой точности без доводочных операций.

Азотированные колеса не применяют при ударных нагрузках (из-за опасности растрескивания тонкого упрочненного слоя толщиной 0,2…0,3 мм) и при работе в загрязненной абразивом среде (из-за опасности истирания).

Для азотируемых колес применяют стали марок 38Х2МЮА, 40ХНМА.

Нитроцементация – насыщение поверхностных слоев зубьев углеродом и азотом с последующей закалкой – обеспечивает им высокую прочность, износостойкость и сопротивление заеданию. Процесс нитроцементации протекает с достаточно высокой скоростью. В связи с тем, что толщина насыщенного слоя и деформации малы, последующее шлифование зубьев не применяют.

Зубья колес с твердостью Н > 45 HRC нарезают до термообработки. Отделку зубьев производят после термообработки.

Передачи с твердыми (Н > 45 HRC) рабочими поверхностями зубьев плохо прирабатываются, и обеспечивать в таких передачах разность твердости зубьев шестерни и колеса не требуется.

Читайте также: Чем отличаются редуктора урал

Выбор марок сталей для зубчатых колес

Без термической обработки механические характеристики всех сталей близки, поэтому применение легированных сталей без термообработки нерационально ввиду их более высокой стоимости.

Прокаливаемость сталей различна: высоколегированных – наибольшая, углеродистых – наименьшая. Стали с плохой прокаливаемостью при больших сечениях заготовок нельзя термически обработать до высокой твердости. Поэтому марку стали для зубчатых колес выбирают с учетом размеров их заготовок (поковок). Окончательно решить вопрос о пригодности заготовки можно после проведения прочностных расчетов и определения геометрических размеров зубчатой передачи.

На рис. 1, а – в показаны эскизы заготовок червяка, вала-шестерни и колеса с выемками.

Характеристики механических свойств сталей, применяемых для изготовления зубчатых колес, после термообработки приводятся в справочных таблицах.

При поверхностной термической или химико-термической обработке зубьев механические характеристики сердцевины зуба определяет предшествующая термическая обработка (улучшение).

Характеристики сталей зависят не только от химического состава и вида термообработки, но и от предельных размеров заготовок.

Расчетные размеры заготовки Dзаг и Sзаг (рис. 1) не должны превышать предельных значений D и S , приводимых в справочных таблицах для данного вида стали.

Применяют следующие стали и виды термической обработки (ТО):

I – марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35ХМ. ТО колеса – улучшение, твердость 235…262 НВ. ТО шестерни – улучшение, твердость 269…302 НВ.

II – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение, твердость 235…262 НВ, ТО шестерни – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

III – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса и шестерни одинакова – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

IV – марки сталей различны для колеса и шестерни. Для колеса: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение и последующая закалка ТВЧ, твердость 45…50 HRC, 48…53 HRC (зависит от марки стали). Марки сталей для шестерни: 20Х, 20ХНМ, 18ХГТ. ТО шестерни – улучшение, затем цементация и закалка; твердость 56…63 HRC.

V – марки сталей одинаковы для колеса и шестерни: 20Х, 20ХНМ, 18ХГТ. ТО колеса и шестерни одинакова – улучшение, затем цементация и закалка; твердость 56…63 HRC.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев.

Наибольшие контактные напряжения σH возникают в тонком поверхностном слое материала зубьев. Поэтому для повышения его контактной прочности достаточно упрочнить только поверхностный слой зубьев. Для зубчатых передач толщина этого слоя составляет (0,2…0,3) m – модуля зацепления.

На практике это достигается поверхностными термическими или химико-термическими упрочнениями, которые в несколько раз повышают нагрузочную способность передач по сравнению с улучшенными сталями.

Однако при назначении твердости рабочих поверхностей зубьев следует иметь в виду, что большей твердости соответствуют более сложная технология изготовления зубчатых колес и небольшие размеры передачи.

Стальное литье

Стальное литье применяют при изготовлении крупных зубчатых колес ( d0 > 500 мм). Марки сталей – 35Л…55Л. Литые колеса подвергают нормализации.

Чугуны

Чугуны применяют для изготовления зубчатых колес тихоходных открытых передач. Марки серых чугунов – СЧ20…СЧ35, а также высокопрочных чугунов – ВЧ35…ВЧ50 (с шаровидным графитом и добавкой магния).

Зубья чугунных колес хорошо прирабатываются, могут работать в условиях ограниченного смазывании.

Существенный недостаток — пониженная прочность на изгиб, поэтому габариты чугунных колес значительно больше, чем стальных.

Пластмассы

Пластмассы в качестве материала зубчатых колес применяют в быстроходных слабонагруженных передачах для шестерен, работающих в паре с металлическими колесами.

Зубчатые колеса из пластмасс отличаются бесшумностью работы, плавностью хода, неприхотливостью к смазыванию.

Наиболее широко в качестве материала зубчатых колес используется текстолит (марок ПТ и ПТК), капролон , полиформ-альдегид , фенилон .

Видео:Монтажное или межосевое расстояние шестеренСкачать

Термообработка редукторов Ц2-250, Ц2-300, Ц2-350, Ц2-400 и Ц2-500.

Характеристики термообработки редукторов Ц2-250, Ц2-300, Ц2-350, Ц2-400 и Ц2-500.

Видео:Проверка на твердость шестерен МЗШ, ТАРА, JUBANA и Дорожная Карта. Испытания шестерни МТЗ 50-1701045Скачать

Характеристики твёрдости шестерен редукторов типа Ц2.

Обычно при термообработке валов-шестерен и зубчатых колёс редукторов типа Ц2 происходит процесс, благодаря которому изменяются свойства и характеристики стальных деталей. Именно при помощи термической обработки у стали появляется лучшая пластичность, достаточно хорошая твёрдость и высокая износоустойчивость. В редукторах из нашего каталога Ц2-250, Ц2-300, Ц2-350, Ц2-400 и Ц2-500 требуемая твёрдость зуба составляет:

- вал-шестерня при модуле от 1,5 до 12 HRC 45-55;

- колёса зубчатые при модуле от 1,6-6 HB 260-290.

Читайте также: Масло для редуктора скутера ямаха джог

Видео:Что такое МОДУЛЬ шестерни? Ты ТОЧНО поймешь!Скачать

Этапы термической обработки металла.

При проведении процесса по термообработке стали, как правило, используется отжиг, закалка, отпуск и нормализация стали. Непосредственно отжиг в основном применяется в том случае, когда нужно получить именно равномерную структуру. При отжиге сама сталь нагревается до определённой температуры, после чего при этой же температуре делают для неё специальную выдержку, а затем охлаждают. Как правило, существует два вида отжига.

- первый — отжиг стали без тех или иных изменений свойств металла связанных с фазовыми превращениями.

- второй вид — отжиг, при котором изменяются свойства и структура стали.

Закалка то же в свою очередь является термической обработкой стали, благодаря которой она в результате данного процесса приобретает свойства имеющие так называемый аномальный уровень и довольно-таки неравновесную структуру. При закалке сталь также как и при отжиге сначала нагревают до заданной температуры, делают выдержку и охлаждение.

Отпуск же стали является такой разновидностью термической обработки, при проведении которого осуществляется процесс ,который заключается также в изменении свойств стали а точнее в изменении и сокращении её внутреннего напряжения.

Нормализация-метод термической обработки подразумевающий нагрев стали до нужного температурного режима, её выдержку и охлаждение на воздухе. При данном методе особое внимание придаётся типу стали с которым нужно будет работать. Берётся во внимание марка металла, а также его технологические характеристики и свойства. Учитывая марку той или иной стали, температура для её закалки определяется специальным диапазоном, как правило, от 500 до 1300 С.

Необходимая температура для нагрева стали определяется при помощи специального прибора-пирометра.

Видео:Как устроен редуктор лодочного мотора , переключение передач вперед / назадСкачать

Материалы и упрочнение зубьев зубчатых колес в редукторах

При выборе материалов и термической обработке необходимо учитывать надежность, заданную долговечность, наименьшую массу и габаритные размеры редукторов, а также требования технологии и экономии изготовления. При расчете зубчатых передач основными характеристиками прочности материала являются: временное сопротивление, предел текучести, предел выносливости, относительное удлинение, ударная вязкость и твердость.

Видео:Передаточное число шестерен. Паразитные шестерниСкачать

При изготовлении редукторов используют следующие материалы:

сталь, чугун, бронзу и латунь.

Для снижения массы и уменьшения габаритных размеров редукторов используют большой ассортимент марок сталей и применяют различные методы термической обработки. Стали для зубчатых колес, подвергаемые термообработке до нарезания зубьев, имеют предел твердости от 250 до 330 единиц по Бринеллю. Верхний предел твердости устанавливается возможностями механической обработки при нарезании зубьев. Необходимо учитывать глубину прокаливаемости стали, что важно для изгибной прочности зубьев. ГОСТ 4543-71 определяет марки легированных конструкционных сталей и технические требования по химическому составу.

Видео:Модуль шестерни и параметры зубчатого колесаСкачать

По механическим свойствам стальные поковки разделяются

на категории прочности (КП) по ГОСТ 179—85. Категории прочности определяются пределом текучести, а также устанавливается временное сопротивление, относительное удлинение, относительное сужение и ударная вязкость в зависимости от диаметра поковки, а также и твердость по Бринеллю.

При общей термообработке при диаметрах до 200 мм используют марки сталей: 35Х, 40Х, 45Х, 30ХГТ, 35ХГМ, 38ХМ, свыше 200 мм: 40ХН, 30ХГСА, 38ХГН, 40ХН2МА, 38XH3MA. Последние марки обеспечивают олее глубокую прокаливаемость и твердость в пределах от 260 до 331 единицы по Бринеллю. При изготовлении литых зубчатых колес используют литые марки стали третьей группы (для особо ответственного назначения) по ГОСТ 977-75, наиболее часто применяют стали марок: 35Л, 40Л, 35ХМЛ, 35ХГСЛ. Стали, подвергаемые поверхностному упрочнению токами высокой частоты (ТВЧ). Широко используют поверхностное упрочнение ТВЧ зубьев и впадины зубьев колес из конструкционных сталей марок: 35, 40, 50, 40X, 45Х, 38ХГН, 38ХМ, 38ХНМА. Установлено, что поверхностное упрочнение ТВЧ дает значительную деформацию зубьев вследствие нагрева поверхности до высокой температуры. Шаговые и профильные отклонения бывают настолько значительны, что точность зацепления снижает-я на две степени по сравнению с полученной после нарезания зубьев. При поверхностном упрочнении ТВЧ зубьев косозубых зубчатых колес установлено, что под воздействием высокой температуры происходит прямление косого зуба, как, например, у вала-шестерни с т = 12 мм, z = 22, Ь = 370 мм; β = 9°22’00» изменяет-я на 0°1’22». Учитывая снижение точности зубчатых колес при закалке ТВЧ без последующей механической обработки рекомендуется применять их при окружных скоростях не свыше 8 м/с Ь = 0,25aw, с большей шириной при скорости не свыше 5 м/с. Дальнейшее повышение окружной скорости приведет к шуму выше санитарных норм, к вибрации и снижению срока работы. При использовании после ТВЧ механической обработки (шлифовка, обработка лезвийным инструментом) окружная скорость может быть увеличена. При резкоударных нагрузках (в экскаваторах, механизмах рокатных станов, в дробильно-размольном оборудовании) имело место разрушение зубьев, закаленных ТВЧ. В таких случаях рекомендуется снижать допускаемые напряжения по изгибной прочности на 20. 30% по сравнению с общей термообработкой.

Читайте также: Корпус редуктора ушм 125 метабо

Видео:Контроль твердости зубьев шестерни с помощью твердомера NOVOTESTСкачать

Цементационные стали.

Цементация и последующая термическая закалка поверхности зубьев являются одними из основных методов химико-термической обработки металлов, которые дают возможность повышать контактно-усталостную прочность в 3. 4 раза, по сравнению с общей термообработкой, и увеличивать изгибную прочность в 1,5 раза при получении поверхностей твердости 55—60 HRC и твердости сердцевины 30. 45 HRC Нитроцементация повышает износоустойчивость поверхности зубьев на 20—30% по сравнению с цементацией [12] и обладает высокой питтингоустойчивостью. В соответствии с ГОСТ 4543-71 используются легированные конструкционные стали, воспринимающие дементацию: 12ХН3А, 12Х2Н4А, 20ХН3А, 20ХН2М, 20Х2Н4А, 18Х2Н4МА, 18Х2Н4ВА. Цементованные стали с содержанием углерода больше 0,2% обеспечивают большую усталостную проч-юсть зубьев, чем стали с меньшим содержанием углерода. При нитроцементации рекомендуются стали марок: 20ХН3А, 25ХГМ, 30ХГТ. Для обеспечения высокой прочности зубьев при изгибе нарезку зубьев необходимо выполнять с протуберанцем, с радиусным переходом поверхности от профиля ко впадине. Глубину цементированного слоя рабочих поверхностей зубьев принимают в зависимости от величины лодуля [20]: Модуль 1 2 3 4 5 6 10 глубина цементации, мм 0,2. 0,3 0,35. 0,45 0,5. 0,75 0,75. 1 0,9. 1,25 1. 1,5 1,5. 2 Примечание. Приведенные размеры глубины цементации необходимо увеличить на величину припуска на шлифовку и коробления после термической обработки.

Видео:Кратко о передаточном числе в зубчатой передаче.Скачать

Азотирование

эффективный метод упрочнения поверхностей деталей, работающих на трение, с получением поверхностной твердости 600—800 HV при глубине твердого слоя 0,2-0,8 мм. Азотирование поверхности зубьев зубчатых колес используется реже, чем цементация. Это объясняется тем, что при резкоударных длительных нагрузках азотированный слой металла отслаивается в виде тонкой пленки с толщиной, близкой к глубине твердого слоя. При спокойной нагрузке и степени перекрытия в зацеплении больше четырех зубчатые передачи работают надежно и длительно. Ионное азотирование применяют для сравнительно некрупных изделий, но по сравнению с азотированием оно имеет преимущество, т. к. увеличивается износостойкость трущихся поверхностей. Значительно сокращается общее время процесса за счет уменьшения нагрева и охлаждения деталей, этот процесс экономичнее. При азотировании изделий применяют стали марок: 38Х2Ю, 38Х2МЮА, 40Х, 40ХФА. Для тяжелонагруженных деталей машин, работающих в условиях циклических изгибающих и контактных напряжений, применяют стали марок: 38XH3MA, 30Х3М, 38ХГМ. Технологический процесс азотирования весьма длительный, так например для получения твердого слоя 0,8 мм требуется около 100 ч. Глубину азотированного слоя на рабочей поверхности зубьев зубчатых колес принимают в зависимости от величины модуля [20]. Модуль 1,5 2,5 3 4 5 6 Глубина азотированного слоя, мм 0,2—0,35 0,3—0,45 0,35—0,50 0,4—0,55 0,5—0,70 0,6—0,85 Поверхностно-пластическое деформирование повышает контактную и изгибную выносливость зубьев зубчатых колес так же, как и при общей термической закалке, закалке ТВЧ, цементации и азотировании. Исследование и практика эксплуатации показывает, что зубчатые колеса с обкаткой роликами переходной кривой поверхности от профиля ко впадине зуба, закаленных ТВЧ по профилю и впадине при модуле т = 26 имеют двух-трехкратное увеличение изгибной долговечности. Для центров бандажированных зубчатых колес, корпусов и крышек применяют литые стали и чугуны марок СЧ20 и СЧ25. Расчет прочности и геометрии цилиндрических зубчатых передач. Расчет прочности определяет конструктивные размеры зубчатой передачи, надежность и долговечность зубчатой передачи на заданный срок службы. Расчетами определяют устранение усталостного выкрашивания рабочих поверхностей, заедания, износа и поломку зубьев. Прочность цилиндрических эвольвентных зубчатых передач внешнего зацепления рассчитывают по ГОСТ 21354-87. Последние 30 лет широко использовалась методика расчета цилиндрических передач, разработанная А. И. Петрусевичем. Эта методика оправдала себя в среднем и тяжелом машиностроении, где она была проверена в самых разнообразных приводах машин и механизмов. Расчет геометрии эвольвентных цилиндрических передач внешнего зацепления устанавливает ГОСТ 16532-70, внутреннего зацепления — ГОСТ 19274-73. Проверка зубчатых передач на нагрев может быть выполнена по методике профессора В. Н. Кудрявцева

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

📹 Видео

Регулировка пятна контакта шестерен редуктора. ПРОСТО и ПОНЯТНО!Скачать

6.3 Зубчатые цилиндрические передачиСкачать

Разбираем чертеж шестерни двухступенчатого редуктораСкачать

Зубчатые передачи. Боковой зазор и межосевое расстояние шестеренСкачать

Любая шестеренка за 5 секунд! Отличная идея своими руками!Скачать

Коронная шестерня редуктораСкачать

Комбинации зубчатых колесСкачать

Регулировка пятна контакта шестерен главной пары редуктораСкачать

9.1 Расчет валов приводаСкачать

Любая шестеренка за 10 секунд! Отличная идея своими руками!Скачать

Детали машин. Лекция 2.3. Основы расчета зубчатых передачСкачать

Прочность и жесткость валов. (Зубчатый редуктор). Часть 3: Расчетные схемы валов.Скачать