твёрдость по всему валу одинаковая, термобработки там не было и в помине.

Мерял сам на роквеле.

Хочу узнать у специалистов. Купил левый вал привода ШРУСа, от ВАЗ-21010, на работе проверил, а шлицевое совершенно сырое.

Так и должно быть, или меня надули?

Какая твёрдость должна быть у шлицевого?

Шлицевые соединения обычно сырые. Будешь закаливать — шлицы поведет.

Шлицевые соединения обычно сырые. Будешь закаливать — шлицы поведет.

Почему? Если закаливать в ТВЧ, точнее сделать цементацию, то ничего и никуда не поведёт. Главный то вопрос в том, надо оно, или нет?

интересные всё таки вы люди вроде умно рассуждаете только какая сталь на валу вы не знаете а поэтому соответственно процесс термообработки не известен а следовательно и результат поэтому неизвестен твч это хорошо но только если известна марка стали

На валу наверняка сталь хорошая. В любом случае, на ТВЧ, цементировать можно даже сталь 3, другой вопрос, надо ли?

Так надо ли закаливать шлицы вала, или нет, кто сталкивался с этим?

Однозначно НЕТ.

1. При закалке шлицы поведет, это уже написали.

2. Шлицы охрупчатся. Мдуль, если это понятие можно применить к шлицам ? мал и при закалке даже ТВЧ глубина закаленного слоя будет 1-1.5мм. там просто металла живого в шлице не останется!

3.Часть металла выгорит и в шлицах появится люфт.

P.S.На Тойотах шлица шрусов точно сырые.

Однозначно НЕТ.

1. При закалке шлицы поведет, это уже написали.

2. Шлицы охрупчатся. Мдуль, если это понятие можно применить к шлицам ? мал и при закалке даже ТВЧ глубина закаленного слоя будет 1-1.5мм. там просто металла живого в шлице не останется!

3.Часть металла выгорит и в шлицах появится люфт.

P.S.На Тойотах шлица шрусов точно сырые.

Большое спасибо за исчерпывающий ответ, буду тогда ставить без закалки.

Большое спасибо за исчерпывающий ответ, буду тогда ставить без закалки.

Ставь, не сомневайся! Закалка там не нужна. Даже на промышленном прессе с усилием в 100 т. в шлицевом соединении коленвала и муфты-тормоза нет никакой термообработки!

http://niva-komfort.ru/kardannyie-valyi-dlya-avtomobiley-niva.html

«В наших карданах решена и эта проблема.

Дело в том, что в них использованы шлицы эвольвентной формы.

Площадь прилегания шлицов такой формы в 3 раза выше чем у штатного кардана, твердость материала 40-44 ед. против 32 ед. у стандартных валов.»

Но не говорят чем они измеряют твердость.

[QUOTE=shell2021;1962903]http://niva-komfort.ru/kardannyie-valyi-dlya-avtomobiley-niva.html

«В наших карданах решена и эта проблема.

Дело в том, что в них использованы шлицы эвольвентной формы.

Площадь прилегания шлицов такой формы в 3 раза выше чем у штатного кардана, [QUOTE]

Эти товарищи эвольвенту в глаза видели :):):)

Эвольвентное зацепление применяется в зубчатых колесах и характеризуется, как раз, одной линией касания рабочих поверхностей в любой момент времени. Какая эвольвента может быть у шлицов, а самое главное, как она может УВЕЛИЧИТЬ полщадь прилегания сопрягаемых поверхностей.

По моему, это бред манегеров по продажам :):):)

Читайте также: Как снять электромагнитную муфту с компрессора автомобиля

- Твердость шлицевых валов после термообработки

- Твердость шлицевых валов после термообработки

- Re: Термообработка

- Разработка технологического процесса изготовления и термической обработки шлицевого вала

- Метод получения детали. Назначение припусков, допусков и напусков. Расчёт режимов термической обработки. Определение последовательности кузнечных операций. Разработка технологического процесса свободной ковки. Черновая и чистовая механическая обработка.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Введение

- При работе валы нагружены поперечными, а иногда и продольными силами, всегда передают вращающий момент, т.е. подвижны, и испытывают деформацию кручения и изгиба. Наибольшее распространение получили прямые валы и оси. Ступенчатые валы обеспечивают равнопрочность по длине, более удобны при сборке, установке сопряженных деталей, но менее технологичны. Число и расположение ступеней вала зависят от числа закрепленных на нем деталей (зубчатых колес и т.д.) и от принятого способа сборки, фиксации вала в осевом направлении. Посадочные поверхности под ступицы насаживаемых на вал деталей выполняют цилиндрическими, реже коническими. Конические поверхности сложнее в изготовлении, но позволяют повысить точность центрирования и соосности соединяемых деталей.

- Валы и оси по назначению являются ответственными деталями механизмов. Материал валов и осей должен хорошо обрабатываться и быть прочным. Чаще всего в качестве материалов применяют следующие углеродистые и легированные стали: качественные стали 40, 45, 50, сталь 40Х — для валов с термообработкой; стали 20, 20Х — для быстроходных валов на подшипниках скольжения с поверхностной цементацией цапф; углеродистые стали обыкновенного качества Ст4, Ст5 — для неответственных валов без термообработки; сталь Х18Н10Т — для коррозионно-стойких, немагнитных валов. Для уменьшения массы валов и осей применяют дюралюминий, для обеспечения электроизоляционных свойств — пластмассы или керамические материалы. Для валов — червяков, валов — зубчатых колес материал выбирают в соответствии с требованиями, предъявляемыми к материалу червяка, зубчатого колеса.

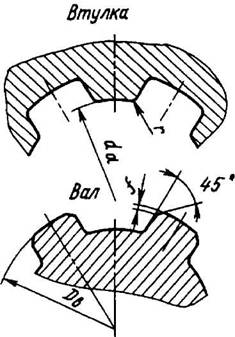

- Основное применение в коробках передач находят прямобочные и эвольвентные шлицевые соединения, применяемые как для подвижных, так и неподвижных посадок. Прямобочные шлицевые соединения стандартизованы трех серий: легкой, средней й тяжелой. Серии различаются тем, что при одинаковом внутреннем диаметре другие размеры и число зубьев различны, что дает возможность подбирать шлицевые валы для разных нагрузок, передаваемых зубьями, но при одинаковом расчетном внутреннем диаметре. Чаще всего применяются два способа центрирования: по внутреннему диаметру d и наружному диаметру D.

- Этот способ центрирования применим в том случае, когда втулка закаливается до невысокой твердости (НВ

- 💥 Видео

Видео:Подогрев, закалка, отпуск и проверка твердости.Скачать

Твердость шлицевых валов после термообработки

Шлицевые соединения. Расчет на прочность

Боковые поверхности зубьев шлицевого соединения работают на смятие, а основание их — на изгиб и срез.

Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие:

где Тmах — наибольший допустимый вращающий момент, передаваемый соединением, Н·м ; φ = (0,7…0,8) — коэффициент, учитывающий неравномерность распределения нагрузок по рабочим поверхностям зубьев; обычно принимают φ=0,75; F — площадь всех боковых поверхностей зубьев с одной стороны на 1мм длины, мм 2 /мм; F = z D B — d a 2 — f + r для прямобочных (прямоугольных) зубьев; здесь z — число зубьев; Dв — наружный диаметр зубьев вала, мм; da — диаметр отверстия шлицевой втулки, мм; f- размер фаски, мм; r — радиус закругления, мм; F = 0,8mzдля эвольвентных зубьев; m- модуль, мм; F = ( D в — da )/2 для треугольных зубьев; l — рабочая длина зуба, мм; rср = ( Dв + da )/4 для прямобочных (прямоугольных) зубьев; rср = 0,5daдля эвольвентных и треугольных зубьев; [ σсм ] — допускаемое напряжение на смятие, МПа (табл. 40).

40. Допускаемые напряжения на смятие боковых поверхностей зубьев шлицевых соединений

Специальная термообработка рабочих поверхностей зубьев

a — тяжелые условия эксплуатации: нагрузка знакопеременная с ударами в обоих направлениях; вибрации большой частоты и амплитуды; условия смазки (для подвижных соединений) плохие; небольшая твердость деталей соединения; невысокая точность соосности ступицы и вала, б — средние условия эксплуатации; в — легкие условия эксплуатации.

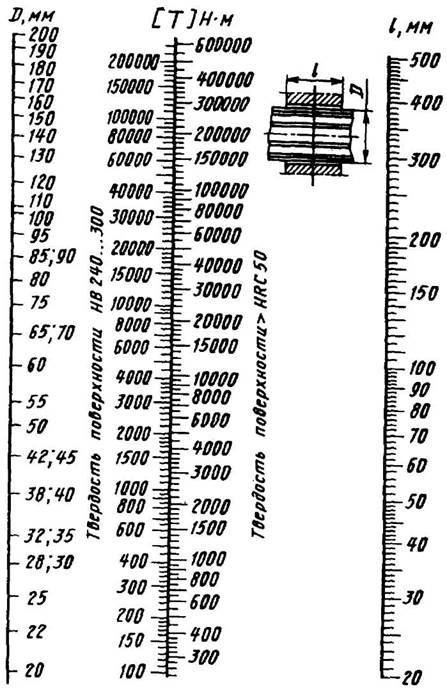

Рис. 26. Номограмма для определения параметров зубчатых (шлицевых) эвольвентных соединений

Испытание на скручивание вала с прямоугольными зубьями и плоским дном впадины показывает, что его прочность эквивалентна прочности гладкого вала, диаметр которого несколько меньше внутреннего диаметра шлицевого вала.

Практически шлицевый вал рассчитывают на прочность так же, как гладкий вал, диаметр которого равен внутреннему диаметру шлицевого вала.

Для определения допускаемого вращающего момента по заданным параметрам или для определения параметров по заданному вращающему моменту в зубчатых (шлицевых) эвольвентных неподвижных соединениях для расчетов можно пользоваться номограммой (рис. 26).

Расчетная формула к номограмме:

где φ=0,75 — коэффициент, учитывающий неравномерность распределения сил по рабочим поверхностям зубьев; z — число зубьев; F= 0,8m; r ср = 0,5mz.

Допускаемые напряжения смятия [ σ см ]:

50,0МПа для поверхности с твердостью 240…300НВ; 120,0МПа для поверхности с твердостью ≥50HRC.

Условные изображения зубчатых валов, отверстий и их соединений. Окружности и образующие поверхностей выступов зубьев вала и отверстия показывают сплошными основными линиями.

Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстия показывают сплошными тонкими линиями (рис. 27), при этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию границы фаски (см. рис. 29, 30)

Образующие поверхности впадин на продольных разрезах вала и отверстия показывают сплошными основными линиями (см. рис. 27, 31, 32).

Читайте также: Ниссан тиида подшипник приводного вала

На проекции вала и отверстия на плоскость, перпендикулярную его оси, а также в поперечных разрезах и сечениях окружности впадин показывают сплошными тонкими линиями (см. рис. 31, 32).

Делительные окружности и образующие делительных поверхностей на изображениях деталей зубчатых соединений показывают штрихпунктирной тонкой линией (см. рис. 29, 32).

Границу зубчатой поверхности вала, а также границу между зубьями полного профиля и сбегом показывают сплошной линией (см. рис. 27, 30).

На изображениях, полученных проецированием на плоскость, перпендикулярную оси зубчатого вала и отверстия, изображают профиль одного зуба и двух впадин.

Допускается изображать большее число зубьев и впадин.

На этих изображениях фаски на конце зубчатого вала и в отверстии не показывают.

Если секущая плоскость проходит через ось зубчатого вала и отверстия, то на разрезах и сечениях валов зубья условно совмещают с плоскостью чертежа и показывают нерассеченными (см. рис. 27), а на разрезах и сечениях отверстий впадин зубья условно совмещают с плоскостью чертежа (см. рис. 32).

При изображении зубчатого вала или отверстия в разрезе или сечении линии штриховки проводят:

в продольных разрезах и сечениях — до линий впадин (см. рис. 27, 31, 32);

в поперечных разрезах и сечениях — до линий выступов (см. рис. 27, 32).

Если секущая плоскость проходит через ось зубчатого соединения, то при его изображении на разрезе покапывают только ту часть поверхности выступов отверстия, которая не закрыта валом (рис. 33).

Видео:74 Закалка и отпуск для всех и каждогоСкачать

Твердость шлицевых валов после термообработки

Сообщение Кулибин » 01 фев 2011, 20:00

Сообщение mishanya68 » 03 фев 2011, 18:49

Сообщение Юрич » 03 фев 2011, 19:12

Сообщение Кулибин » 03 фев 2011, 20:47

Сообщение Юрич » 03 фев 2011, 21:15

Сообщение Лекс » 04 фев 2011, 19:53

Сообщение Лекс » 04 фев 2011, 19:55

Сообщение Юрич » 05 фев 2011, 07:33

Сообщение Юрич » 05 фев 2011, 07:56

По классике быстро не нашел, вот конец от промвала Шеви-Нивы

Сообщение Лекс » 05 фев 2011, 13:14

Сообщение Юрич » 05 фев 2011, 13:54

Re: Термообработка

Сообщение Destroerr » 05 фев 2011, 14:23

Для начала, если не хотите, что бы шлицы не отпустились, варите, шлицы опускаете в ёмкость с водой.

А если нужна поверхностная закалка шлицов в домашних условиях. На ТВЧ это конечно не тянет, но может помочь.

Закаливается из воды, в масло. Греете резаком шлицы до ровного красного цвета, опускаете резко в воду, считаете до 5, затем резко из воды, в масло, до полного остывания.

Естественно, чем толще вал и крупнее шлицы, считать надо дольше.

Счёт до 5-ти, это не секунды, нормальная речь, один, два, три.

Сам закаливал так шлицы полуоси от десятки.

Вообще, опытные термисты не считают, а делают это на звук. Звук при остывании меняется.

Видео:Термообработка стали. Закалка, Отпуск, Отжиг, Нормализация.Скачать

Разработка технологического процесса изготовления и термической обработки шлицевого вала

Видео:Отпуск. Термообработка | Матвед 13Скачать

Метод получения детали. Назначение припусков, допусков и напусков. Расчёт режимов термической обработки. Определение последовательности кузнечных операций. Разработка технологического процесса свободной ковки. Черновая и чистовая механическая обработка.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Читайте также: Сальник вала коленчатого с4991305

Размещено на http://www.allbest.ru/

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Национальный Минерально-Сырьевой Университет «Горный»

По дисциплине: Материаловедение

(наименование учебной дисциплины согласно учебному плану)

Тема: Разработка технологического процесса изготовления и термической обработки шлицевого вала

Руководитель проекта профессор

Санкт — Петербург 2012 год

Данная пояснительная записка представляет собой отчет о выполнении курсового проекта. Задача работы заключается в разработке технологического процесса изготовления и термической обработки шлицевого вала. В ней рассматривается разработка технологического процесса свободной ковки, а так же механической и термической обработки.

Введение

При работе валы нагружены поперечными, а иногда и продольными силами, всегда передают вращающий момент, т.е. подвижны, и испытывают деформацию кручения и изгиба. Наибольшее распространение получили прямые валы и оси. Ступенчатые валы обеспечивают равнопрочность по длине, более удобны при сборке, установке сопряженных деталей, но менее технологичны. Число и расположение ступеней вала зависят от числа закрепленных на нем деталей (зубчатых колес и т.д.) и от принятого способа сборки, фиксации вала в осевом направлении. Посадочные поверхности под ступицы насаживаемых на вал деталей выполняют цилиндрическими, реже коническими. Конические поверхности сложнее в изготовлении, но позволяют повысить точность центрирования и соосности соединяемых деталей.

Валы и оси по назначению являются ответственными деталями механизмов. Материал валов и осей должен хорошо обрабатываться и быть прочным. Чаще всего в качестве материалов применяют следующие углеродистые и легированные стали: качественные стали 40, 45, 50, сталь 40Х — для валов с термообработкой; стали 20, 20Х — для быстроходных валов на подшипниках скольжения с поверхностной цементацией цапф; углеродистые стали обыкновенного качества Ст4, Ст5 — для неответственных валов без термообработки; сталь Х18Н10Т — для коррозионно-стойких, немагнитных валов. Для уменьшения массы валов и осей применяют дюралюминий, для обеспечения электроизоляционных свойств — пластмассы или керамические материалы. Для валов — червяков, валов — зубчатых колес материал выбирают в соответствии с требованиями, предъявляемыми к материалу червяка, зубчатого колеса.

Основное применение в коробках передач находят прямобочные и эвольвентные шлицевые соединения, применяемые как для подвижных, так и неподвижных посадок. Прямобочные шлицевые соединения стандартизованы трех серий: легкой, средней й тяжелой. Серии различаются тем, что при одинаковом внутреннем диаметре другие размеры и число зубьев различны, что дает возможность подбирать шлицевые валы для разных нагрузок, передаваемых зубьями, но при одинаковом расчетном внутреннем диаметре. Чаще всего применяются два способа центрирования: по внутреннему диаметру d и наружному диаметру D.

Этот способ центрирования применим в том случае, когда втулка закаливается до невысокой твердости (НВ

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💥 Видео

способ закалки любой марки сталиСкачать

цементация и закалка шлицевого валаСкачать

ТВЧ закалка валаСкачать

Термообработка металла. Основные виды термической обработки сталейСкачать

Сталь 45 закалка валов.Скачать

Топ 3 способа упрочнить поверхность детали Популярные виды термической обработкиСкачать

Термические дефекты. Как термообработка влияет на геометрию деталиСкачать

Шлицевые соединения. Что это такое?Скачать

Технология закалки сталь 45, закалка матриц гранулятора.Скачать

Профессия термистСкачать

Как термообработка влияет на цилиндрическую шестерню?Скачать

Ст.3 с твердостью в 60 ед. Как это? Термо улучшение стали колхозными методами.Метод№1 Обмазка Т590.Скачать

Восстановление шлицов или как спасти любое шлицевое соединение.Скачать

Закалка шестерни. Твч, улучшение, цементация и объемная закалка сталиСкачать

Термическая обработка. ЗакалкаСкачать

Термообработка для чайниковСкачать