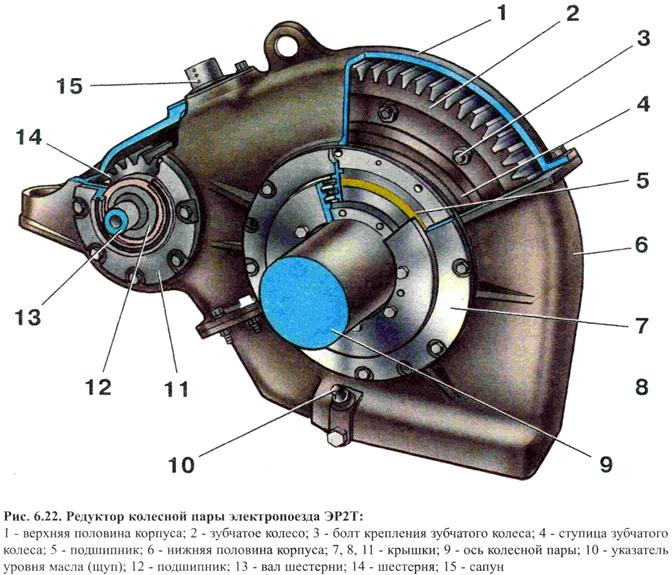

· Тяговая передача состоит из редуктора и упругой муфты.

· Зубчатое колесо 2 представляет собой венец, прикрепленный к фланцу ступицы 4 одиннадцатью призонными болтами 3.

· Вал 13 малой шестерни закреплен в подшипниках 12, установленных в корпусе редуктора.

· Редуктор одной стороной опирается на подшипники 5, расположенные на колесной паре, другой — подвешен к раме тележки на амортизаторах.

· Вал тягового двигателя соединен с валом малой шестерни упругой муфтой.

· Вращающий момент передается зубчатой передачей с передаточным числом 3,41 (малая шестерня имеет 22 зуба, большое колесо — 75 зубьев).

· Венцы зубчатых колес 2 изготавливают из хромоникелевой стали.

· Для увеличения срока службы венца зубья закаливают на глубину 4-5 мм.

· После обработки зубья проверяют на отсутствие трещин методом магнитной дефектоскопии.

· Малая шестерня 14 состоит из венца и вала 13 с коническим хвостовиком (конусность 1:10).

· Оба зубчатых колеса заключены в стальной литой (или сварной) корпус.

· Корпус является несущей конструкцией, его боковые стенки имеют толщину 12 мм с усиливающими ребрами жесткости.

· Корпус состоит из двух половин 1 и 6, соединенных между собой болтами.

· Верхняя часть корпуса со стороны малой шестерни шарнирно соединена с поперечной балкой рамы тележки.

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Тяговый редуктор назначения устройства

Вращающий момент от якоря тягового электродвигателя к полому валу колесной пары передает тяговый редуктор. Ведущая и ведомая шестерни тягового редуктора закрыты кожухом, наполненным смазкой. В табл. 30 приведены основные характеристики шестерен редуктора.

Передаточное число тягового редуктора 2,32. Межцентровое расстояние тягового редуктора 520 мм.

Ведущая шестерня (рис. 149) насажена на конический конец вала тягового электродвигателя, конусность которого равна 1 : 10, тепловым способом. Температура нагрева шестерни при насадке не выше 200° С. Натяг между шестерней и валом в осевом направлении 1,25 мм. Для более равномерного соприкосновения с зубьями ведомой шестерни в процессе работы зубья ведущей шестерни скошены по длине с обеих сторон с сохранением эвольвентного профиля. Перед термообработкой кромки зубьев и впадин скругляют радиусами, соответственно равными 1 и 3 мм.

Зубья шестерни цементируют и закаливают. Глубина цементационного слоя после шлифовки 1,3—1,7 мм, твердость поверхности зуба НРчС 56, твердость ядра зуба и обода НРХ ЗО-т-40, допускается цементация всей шестерни, за исключением конусного отверстия. Точность изготовления шестерни соответствует степени 7—6—6 по ГОСТ 1643—56.

В обработанной шестерне контролируют контур ее зубьев магнитным дефектоскопом на отсутствие трещин после закалки и шлифовки.

Ведомая шестерня изготовлена свободной ковкой или штамповкой. Она выполнена в виде венца, надеваемого тепловым способом на привод полого вала и закрепляемого на нем болтами М20 с прессовой посадкой их в отверстия. Форма внутреннего контура ведомой шестерни предусматривает возможность прохода ее через привод полого вала.

Температура нагрева шестерни при посадке не выше 200° С, натяг 0,05—0,15 мм осуществляют путем подбора. Точность изготовления шестерни соответствует степени 7—6—6 по ГОСТ 1643—56.

Рабочие поверхности и впадины зубьев ведомой шестерни подвергают контурной закалке токами высокой частоты с глубиной закаленного слоя зубьев и впадин 2—5 мм и отпуску для получения твердости НРчС46-г-52. Перед термообработкой кромки зубьев и впадин скругляют радиусами, соответственно равными 1 и 3 мм. Контур зубьев обработанной шестерни контролируют магнитным дефектоскопом.

Ведомые шестерни изготовляют по специальным техническим условиям, в которых предусмотрены требования к материалу, термообработке и проверке стабильности технологии,

Кожух тягового редуктора предохраняет редуктор от пыли и посторонних предметов, а также создает масляную ванну для смазки шестерен. Четыре штампованных из стали 20 элемента сварены попарно и образуют верхнюю и нижнюю половины кожуха (рис. 150). Толщина штампованных элементов кожуха равна 4 мм. Верхняя и нижняя половины кожуха по концам стянуты четырьмя болтами М16, проходящими через стальные литые, приваренные к кожуху, фланцы.

Крепление кожуха к тяговому электродвигателю предусмотрено в пяти точках А, Б, В, Г, Д болтами М42, из них три точки для креп-

Рис. 150. Кожух тягового редуктора:

/, 4 — фланцы, соединяющие верхнюю и нижнюю половины кожуха; 2 — болты, соединяющие половины кожуха, 3 — воздушная труба; 5 — ведущая шестерня тягового редуктора; 6 — технологическая планка; 7, 8, 11 — болты, крепящие кожух; 9 — регулировочные прокладки; 10 — камера уровнемера и наполнения смазки; 12 — кожух редуктора; 13 — ведомая шестерня; 14 — маслоуловители; 15 — болты, крепящие ведомую шестерню к приводу полого вала; 16 — фланцы уплотнений

ления нижней половины кожуха и две для крепления верхней половины кожуха.

Кожух опирается на фланцы электродвигателя по диаметрам 422 и 262 мм, что придает ему устойчивое положение. Для предотвращения потери смазки при вращении шестерен предусмотрено надежное уплотнение стыка разъема кожуха прокладками из губчатой резины, заложенными в ограниченное планками пространство по контуру разъема кожуха. Стыки кожуха, соприкасающиеся с вращающимися частями колесной пары, уплотнены войлоком марки ТС5 (ГОСТ 282—61), уплотнение приклеено к кожуху клеем № 88. После постановки в кожух войлочное уплотнение пропитывают минеральным маслом.

Читайте также: Сальник редуктора москвич 2140

Внутри кожуха имеются специальные маслоуловители и сточные каналы, способствующие возвращению осевшей на стенках кожуха смазки в нижнюю его часть, а также смазки, попавшей в лабиринтную камеру.

На рис. 151 представлена схема уплотнений кожуха и система сточных каналов для смазки.

При вращении шестерен редуктора внутри кожуха образуется разрежение, способствующее перетеканию смазки из смазочных камер электродвигателя в кожух. Для устранения этого явления в уплотняющих фланцах сделаны отверстия, по которым попавшая в межлабиринтную камеру смазка возвращается обратно в смазочные камеры электродвигателя.

В верхней части кожуха предусмотрена воздушная труба, сообщающая замкнутый его объем с атмосферой, чтобы уменьшить разрежение внутри кожуха. К нижней части кожуха приварена камера, в которой помещен уровнемер. Через нее можно пополнять смазку и сливать ее из кожуха.

Для смазки шестерен тягового редуктора применяют специальную осерненную смазку, изготовляемую по ТУ 32ЦТ-006—68. Состав осерненной смазки для летнего периода: трансмиссионное автотракторное масло (нигрол) 93,5—94,5% по ГОСТ 542—50, гудронное сало 4—5%, сера 1,5 ±0,2% по ГОСТ 127—64, едкий натр по ГОСТ 2263—59 по расчету.

Состав осерненной смазки для зимнего периода: трансмиссионное автотракторное масло (нигрол) 96,0—97,0%, гудронное сало 1,5—2,5%, сера 1,5±0,2%, едкий натр по расчету; гудронное сало по ТУ завода-изготовителя смазок. Взамен смазки по ТУ 32ЦТ-006—68 вводится смазка ТУ 32ЦТ-551—73.

Уровень смазки в кожухе определяется из условия покрытия смазкой зубьев ведомой шестерни, для чего требуется около 2 кг смазки.

Зазор между шестернями редуктора и кожухом в плоскости разъема должен быть не менее 10 мм, регулировку зазора производят при помощи шайб, прокладываемых между привалочными бонками кожуха и тяговым электродвигателем.

Относительное смещение ведущей и ведомой шестерен по длине зубьев допускается не более 3 мм.

Рис. 151. Схема уплотнения стыков кожуха тягового редуктора

Видео:Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

Тяговый редуктор

Тяговый редуктор предназначен для передачи крутящего момента с вала якоря тягового двигателя на ось колесной пары через соединительную муфту с учетом передаточного числа.

Зубчатая передача одноступенчатая, цилиндрическая, косозубая с эвольвентным профилем зуба.

Применение косозубых передач имеет следующие преимущества: в зацеплении одновременно участвуют не менее двух зубьев, тем самым уменьшается нагрузка на них, передача работает без ударов, понижен уровень шума. Профили рабочей поверхности зубьев у всех передач очерчены по эвольвенте – кривой, являющейся разверткой базовой окружности эволюты. Эвольвентное зацепление не чувствительно к смещению зубчатых элементов и увеличению расстояния между ними, что возможно при опорно-рамном подвешивании тяговых двигателей. Кроме того, преимуществом является простота получения профиля зубьев при нарезании их червячной фрезой.

Число зубьев зубчатого колеса выбирают четным, а шестерни – нечетным; при этом все зубья обкатываются друг об друга и лучше притираются. Для изготовления зубчатой пары применяют высоколегированные стали. Технологический процесс изготовления достаточно сложный.

Косозубое зацепление обеспечивает работу с меньшим шумом. В зацеплении всегда находятся одновременно не менее 2 зубьев, нагрузка на каждый зуб уменьшается. Недостатком косозубой передачи является осевое смещение, и торцевое давление на стенки корпуса редуктора, поэтому угол наклона зуба выбран небольшим

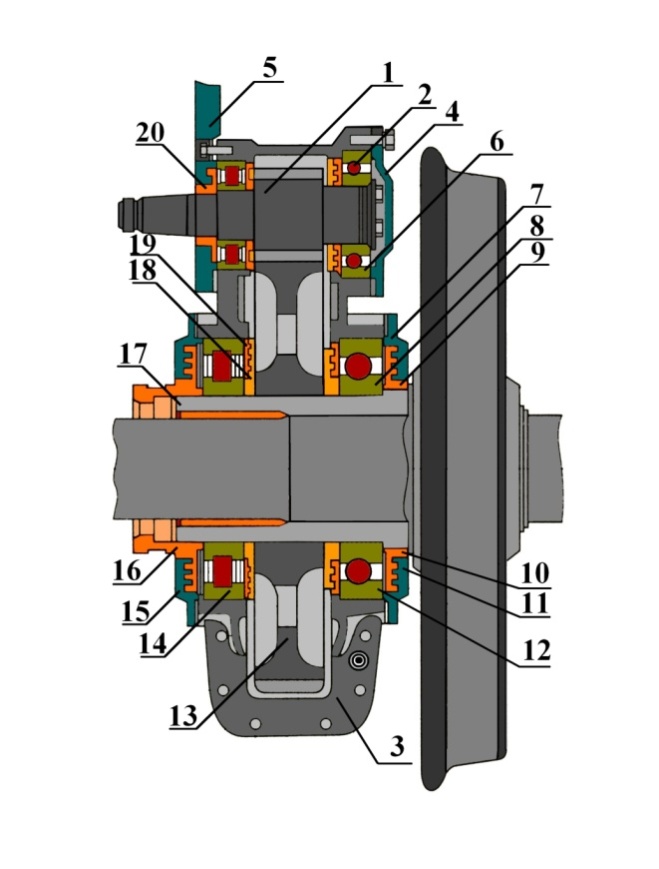

Большое зубчатое колесо 13

Подшипники малой шестерни 2, 6

Осевые подшипники 8, 12, 14

Лабиринтные кольца раздельной смазки 18, 19

Лабиринтные запорные кольца 10, 9, 16, 20

Видео:Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Тяговый редуктор

НАЗНАЧЕНИЕ: тяговый редуктор предназначен для передачи вращающего момента от передаточного механизма на колесную пару и является масляной ванной, а также защищает зубчатую передачу от атмосферных воздействий.

УСТРОЙСТВО: тяговый редуктор одноступенчатый с шевронными зубчатыми колесами и раздельной смазкой опорных подшипников ведущего и ведомого валов и зубчатых колес. Состоит из:

1) блока зубчатого колеса, смонтированного на оси колесной пары;

2) блока шестерни;

3) корпуса верхнего 1 и корпуса нижнего 2.

Корпус редуктора, состоящий из нижней 2 и верхней 1 половин, предназначен для связи блока шестерни и зубчатого колеса, восприятия сил в зацеплении и размещения гнезд для подшипников. Верхний 1 и нижний 2 корпусы коробчатого типа сварены из листового проката.

Верхний корпус 1 имеет кронштейн для подвески редуктора. Боковые стенки для повышения жесткости связаны двумя толстостенными трубками диаметром 40 мм. На верхнем листе установлен сапун для выравнивания давления внутри редуктора с атмосферным. Нижний корпус состоит из двух боковых листов толщиной 6 мм. С внутренней стороны на корпусе устанавливаются две пробки — нижняя — для полного слива смазки, верхняя — для контроля уровня смазки при ее заливке или добавлении. Верхняя пробка при заливке или добавлении смазки должна быть открыта. При достижении смазкой уровня нижней кромки резьбового отверстия устанавливают и стопорят верхнюю пробку.

Читайте также: Для чего предназначен механический редуктор

Блок шестерни включает в себя вал 8, две шестерни 4 с встречными углами наклона зубьев, составляющие в сборе шевронную шестерню с 26-ю зубъями, опоры подшипников 13,17, два подшипника 3,7, лабиринтные кольца 9,19 и крышки 2,6.

Вал блока шестерни 8 выполнен из стали. Фланец блока шестерни сварной состоит из ступицы и диска. Для распрессовки ступицы 21 в валу шестерни выполнены резьбовые отверстия со специальными каналами для подачи масла. Вал шестерни опирается на два роликовых подшипника 3 и 7, радиальный зазор в подшипниках в свободном состоянии должен быть от 0,135 до 0,160 мм. Сопрягаемые с валом шестерни детали установлены на нем тепловым способом путем нагрева охватывающих деталей.

Наружные кольца подшипников установлены в гнезда опор 5 и 12. Между внутренними кольцами подшипников 3,7 и шестерней установлены лабиринтные кольца 9,19. Пространство между роликами подшипников, лабиринтные уплотнения, а также камеры подшипников заполняются смазкой «Буксол». Подшипниковые камеры от сообщения с внешней средой и полостью редуктора защищены многощелевыми лабиринтными уплотнениями. В обоих подшипниковых узлах при работе тягового двигателя лишняя смазка попадает в камеры и выбрасывается через специальные каналы в опорах наружу.

Блок зубчатого колеса состоит из центра зубчатого колеса, двух зубчатых венцов 11, корпусов подшипников 12,18 подшипников 13,17, лабиринтных крышек 14,16 и монтажных деталей. Установленные на центр два зубчатых венца 11 образуют шевронное колесо с 85 зубъями. Венцы крепятся к центру презонными болтами и стопорятся стопорными шайбами. Обработку поверхностей центра зубчатого колеса под установку подшипников производят после его напрессовки на ось колесной пары. На центре зубчатого колеса монтируется два роликовых подшипника, внутренние кольца которых установлены с натягомв горячем состоянии. Наружные кольца подшипников установлены в опоры подшипников 12, 18 и в осевом направлении поджаты лабиринтными крышками 14,16. Подшипниковые камеры заполняются смазкой «Буксол».

На электровозе применяется односторонняя, шевронная зубчатая передача с передаточным отношением:

μ = 85/26 = 3,27

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Видео:Устройство редуктора моста автомобиляСкачать

Тяговый редуктор назначения устройства

Тяговый редуктор тепловоза 2ТЭ10М, 3ТЭ10М

Редуктор предназначен для повышения вращающего момента, передаваемого колесным парам, обеспечения заданной длительной и конструкционной скоростей движения тепловоза при соответственно выгодной (высокий к. п. д.) и максимальной угловых скоростях ТЭД.

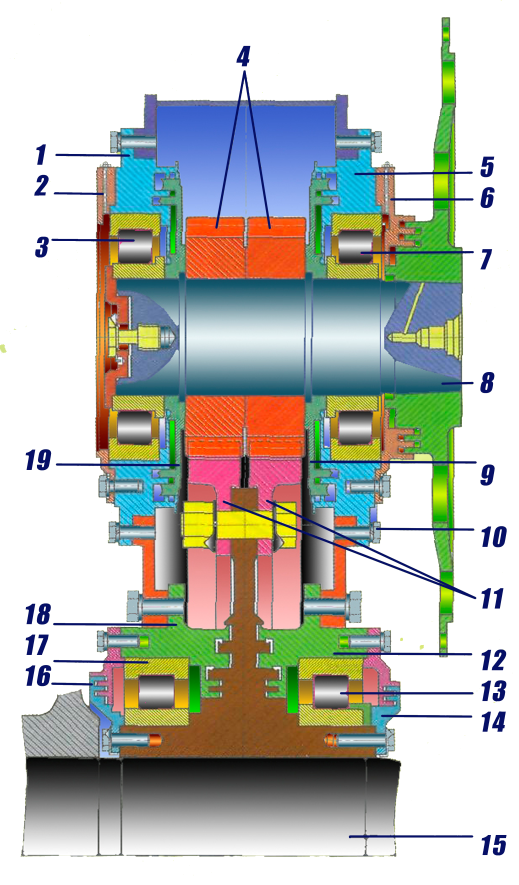

Это требование обеспечивается одноступенчатым тяговым редуктором, который состоит из шестерни, упругого зубчатого колеса и кожуха. Основные параметры зубчатой передачи тягового редуктора приведены в табл. 30.

Зубчатая передача редуктора при опорно-осевом подвешивании ТЭД работает в тяжелых условиях, обусловленных переменными режимами работы и динамическими нагрузками, перекосом зубчатых колес от деформации оси и вала якоря, а также перекосом остова ТЭД вследствие зазоров в МОП, которые в эксплуатации могут достигать 2 мм и более. Вследствие тяжелых условий работы редуктора зубчатую передачу составляют самоуста-навливающийся зубчатый венец упругого колеса и ведущая шестерня, изготавливаемые из легированных сталей.

Шестерня изготовлена из стали 20Х2НЧА. Поверхности зубьев и впадин шестерен цементированы на глубину 1,6—1,9 мм (после шлифовки) и закалены до твердости HRC 59; твердость сердцевины зуба и обода HRC 35. Для повышения изгибной усталостной прочности шестерен исходный профиль впадин зубьев выполнен с выкружками (протуберанцами) и нешлифо-ван. Продольных скосов зубья шестерен не имеют, как на прежних жестких передачах, а влияние перекоса компенсируется самоустанавливающимся зубчатым венцом упругого колеса. После закалки и шлифовки профиль зуба и впадин шестерни подвергается магнитной дефектоскопии.

Посадка шестерни производится в нагретом до температуры 170 °С состоянии на конический (конусность 1:10) хвостовик вала якоря ТЭД с осевым натягом 1,3—1,45 мм. Перед насадкой шестерни на вал сопрягаемые их посадочные поверхности проверяют на прилегание по краске (прилегание должно быть не менее 75 %). Для съема шестерни гидрораспрессовкой на торце вала ТЭД предусмотрено отверстие с резьбой с выходом на сопрягаемую посадочную поверхность под установку специального ручного гидропресса. На валу ТЭД шестерня от сползания с конуса в нагретом состоянии дополнительно закреплена гайкой с моментом затяжки 500 Н • м и законтрена отгибочной шайбой.

Зубчатое колесо (рис. 199) имеет зубчатый венец 4, который через упругие элементы 23 и 24 (по восемь каждого) посредством тарелок 17, призонных втулок 2, болтов 9 и гаек 1 соединен со ступицей 18 и жестко сцентрован через ролики 8 по сферической поверхности ступицы. Момент затяжки болтов крепления тарелок к ступице 80—90 Н • м. Собранное зубчатое колесо через ступицу насажено на ось колесной пары с натягом 0,16—0,22 мм.

Читайте также: Центральный редуктор заднего моста

Зубчатый венец изготовлен из стали 45ХН с поверхностной закалкой токами высокой частоты по рабочим поверхностям зуба (секторная) с последующим отпуском и обязательным упрочнением впадин накатыванием роликами без последующего их шлифования. Качественные показатели упрочнения зубьев венца следующие: толщина закаленного слоя после шлифовки

4±1 мм; твердость закаленной поверхности HRC 51,5±3; твердость сердцевины зуба не менее НВ 255; твердость накатанной поверхности впадины и переходной зоны от закаленного слоя выше исходной на 10 %. Окончательно готовый венец подвергается магнитной дефектоскопии.

Упругие элементы для получения нелинейной характеристики тангенциальной жесткости зубчатого колеса выполнены разной жесткости — двух типов. Восемь элементов 24 (малой жесткости) имеют жесткость (1250— 1350) 103 Н/м и установлены в отверстия (диаметром 70 мм) тарелок и зубчатого венца по скользящей посадке. Они состоят из пальца 20, на наружную профильную поверхность которого насажены резиновые амортизаторы 21 и 22, предварительно вставленные в металлические втулки 3,5 и 6. Втулки 3 и 6 выполнены с ограничительными буртами, препятствующими одностороннему свободному осевому перемещению по ним венца. Поэтому на каждой стороне зубчатого венца установлено по четыре сформированных упругих элемента 24. Упругие элементы в тарелках и венце закреплены стопорными пружинными кольцами 19.

Рис 199. Зубчатое колесо:

1 — гайка, 2— призонные втулки, 3, 5, 6, 14, 16—втулки, 4 — зубчатый венец, 7 — ограничительное кольцо, 8 — ролик, 9 — болт, 10 — отражательное кольцо, 11 — шайба, 12 — полукольцо, 13, 20 — пальцы, 15, 21, 22 — амортизаторы, 17 — тарелка; 18 — ступица, 19—пружинное кольцо, 23, 24 — упругие элементы, I — секторная закалка зубьев ТВЧ, II — контурная закалка зубьев ТВЧ

Восемь упругих элементов 23 имеют большую жесткость, равную (4500— 5000) 1000Н/м. Они установлены в отверстия тарелок по скользящей посадке, а в отверстия венца — с радиальным зазором 4 мм. Упругий элемент 23 также представляет собой профильный палец 13, на концы которого напрессованы резиновые амортизаторы 15, предварительно вставленные в металлические втулки 14 и 16. Для предотвращения сползания втулка 14 имеет ограничительный бурт и проточку, а втулка 16— две проточки под установку стопорных пружинных колец 19. Необрезиненная поверхность пальца выполнена бочкообразной (радиусом 270 мм)

Все резиновые амортизаторы упругих элементов изготовлены из масло-бензостойкой резины марки В14 по ТУ 38-005.295-77 с твердостью 70—80 условных единиц. Формирование упругих элементов производится способом запрессовки резиновых амортизаторов в металлическую арматуру, при этом посадочные поверхности предварительно смазывают смесью из 30 % касторового масла и 70 % этилового спирта. Сформированные упругие элементы для стабилизации сцепления резины с металлом выдерживают в течение 10 суток при температуре 15—30 °С без нагружения и доступа света.

При сборке упругого зубчатого колеса между венцом и ступицей устанавливают без сепаратора 90 роликов 8 размером 15 Х25 мм, которые обеспечивают относительное поворачивание венца и ступицы через тело качения, жесткую их центровку и разгрузку упругих элементов от радиальных усилий в зубчатом зацеплении тяговой передачи. Для возможности самоуста-новки зубчатого венца поверхность ступицы под ролики выполнена радиусом 300 мм и упругие элементы сформированы с зазором до 5 мм между ограничительными буртами втулок. Поверхности венца и ступицы под роликами термообработаны до твердости HRC 48. Полость размещения роликов заполнена пластичной смазкой. Для предотвращения выпадания пальцев 20 и 13 с наружных сторон тарелок приклепаны ограничительные кольца 7. Тарелки, втулки и пальцы изготовлены из стали 45 или 38ХС и термообработаны до твердости НВ 255—302 для повышения износостойкости гнезд под упругие элементы

Передача вращающего момента зубчатым колесом, имеющим упругие элементы разной жесткости двух типов, осуществляется как бы в два этапа: сначала при малом вращающем моменте в работу вступают упругие элементы 24 с меньшей жесткостью, а затем с увеличением вращающего момента (при трогании) венец поворачивается и при угле поворота примерно 1 ° вступают в работу более жесткие элементы 23 Таким образом обеспечивается требуемая нелинейная характеристика тангенциальной жесткости упругого зубчатого колеса

Для осмотра состояния деталей упругого зубчатого колеса при ремонтах, а также для замены упругих элементов предусмотрена возможность полной его разборки без расформирования колесной пары Разборка производится в сторону противоположного колесного центра. Применение в тяговом редукторе упругого зубчатого колеса позволило снизить на 40—50 % динамические нагрузки, возникающие в зацеплении при движении тепловоза, и за счет этого снизить повреждаемость тяговых двигателей, кожухов, а также примерно в 2 раза повысить долговечность шестерен и зубчатых колес.

Для создания масляной ванны и предохранения зубчатых колес и шестерен от песка, пыли и других абразивных материалов тяговые зубчатые передачи закрыты кожухом.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📺 Видео

Назначение, устройство и работа главной передачиСкачать

Устройство планетарного редуктора. Принцип работы и конструкция редуктора.Скачать

Тяговый электродвигатель ЭД-118А | тепловоз 2ТЭ116| модель в Blender 3DСкачать

Тяговый редуктор тепловозов 2ТЭ116, 2ТЭ116У, ТЭМ7, 2ТЭ25КМСкачать

ПОДРОБНО про устройство дифференциала редуктора ведущего мостаСкачать

Бортовой редуктор моста. Как устроен и как работает колесный планетарный редукторСкачать

РАБОТА ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА. Анимация. Детали машин.Скачать

Мотор-редукторы NMRV: обзор моделейСкачать

Как узнать передаточное число редуктора?Скачать

регулировка редуктора ц2у-160.Скачать

редуктор цилиндрический ц2уСкачать

Цилиндрические редукторыСкачать

Ременная передача. Урок №3Скачать

Meyertec RV - обзор аксессуаров червячного редуктораСкачать

Изучение двухступенчатого цилиндрического редуктора. Детали машин.Скачать

Какой редуктор лучше?Скачать