Вращающий момент от якоря тягового электродвигателя на ось колесной пары передается через тяговый редуктор, состоящий из ведущей шестерни и большого зубчатого колеса. Ведущая шестерня, имеющая 15 прямых зубьев, напрессована на коническую часть вала якоря. Ведомая шестерня (большое зубчатое колесо) 1 (см. рис. 3) укреплена на оси колесной пары. Она изготовлена из качественной стали и состоит из ступицы, диска и венца, на котором нарезаны 76 прямых зубьев. Передаточное число редуктора 5,06 (76:15) показывает, что вращающий момент на колесной паре увеличивается по сравнению с вращающим моментом на валу якоря тягового электродвигателя в 5,06 раза, зато частота вращения колесной пары уменьшается в такое же число раз.

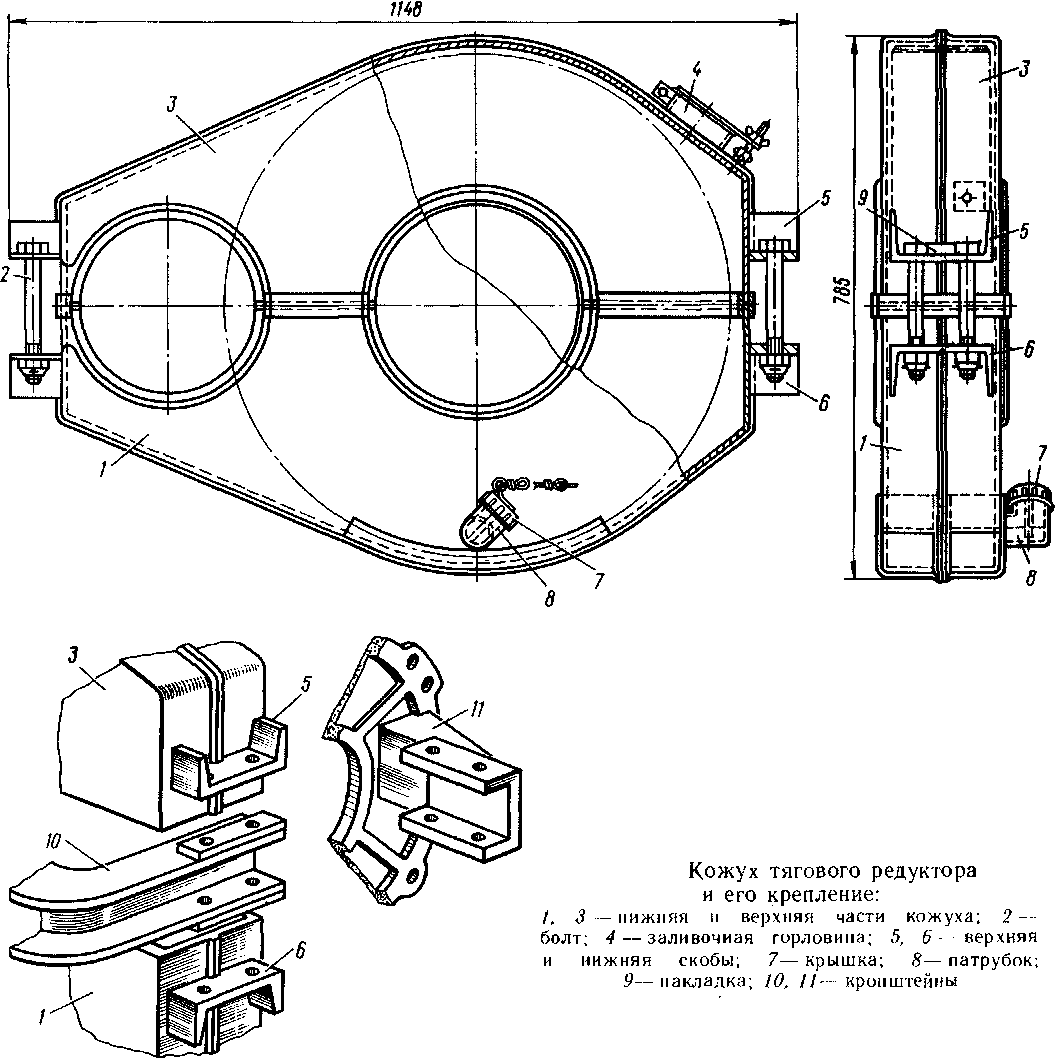

Ведущая шестерня и большое зубчатое колесо закрыты кожухом (рис. 4), который служит резервуаром для смазки и предохраняет редуктор от загрязнения. Кожух разъемный: верхняя 3 и нижняя 1 его части сварены из стальных листов. По разъему кожух имеет резиновое уплотнение. В верхней части 3 кожуха сделана заливочная горловина 4, закрытая крышкой. Нижняя часть 1 кожуха снабжена патрубком 8 для замера уровня смазки с помощью щупа, который приварен к навернутой на патрубок крышке 7.

При монтаже колесно-моторного блока кожух крепится к двум кронштейнам с помощью четырех болтов 2. Кронштейн 10 отлит за одно целое с шапкой моторно-осевого подшипника, а кронштейн 11 — за одно целое с задним подшипниковым щитом тягового электродвигателя. Кронштейны 10 и 11 располагаются между скобами

5 и 6, приваренными к торцам обеих частей кожуха. Болты крепления кожуха проходят через отверстия в скобах и кронштейнах. К верхней скобе 5 приварена накладка 9, не допускающая проворота головок болтов.

Для смазывания тягового редуктора используется осерненная смазка или СТП (смазка для тяговых передач), которую заливают в кожух (3,5 кг) с таким расчетом, чтобы в смазку был погружен только один нижний зуб большого зубчатого колеса. Смазывание зубьев ведущей шестерни осуществляется за счет контакта их с зубьями большого зубчатого колеса, покрытыми масляной пленкой, липкость которой повышается добавлением в ту и другую смазки до 1,5 % серы.

С тепловоза № 1615, сварной кожух заменен на штампованный.

Рис. 4. Кожух тягового редуктора и его крепление:

1,3 — нижняя и верхняя части кожуха; 2 болт; 4 -заливочная горловина; 5, 6 — верхняя и нижняя скобы; 7- крышка; 8 патрубок; 9 накладка; 10, 11 кронштейны

Видео:Анимация гидромеханического редуктора (ГМР) тепловоза ЧМЭ3Скачать

1.Тяговый редуктор тепловоза чмэ3э

Вращающий момент от якоря тягового электродвигателя на ось колесной пары передается через тяговый редуктор, состоящий из ведущей шестерни и большого зубчатого колеса. Ведущая шестерня, имеющая 15 прямых зубьев, напрессована на коническую часть вала якоря. Ведомая шестерня (большое зубчатое колесо) укреплена на оси колесной пары. Она изготовлена из качественной стали и состоит из ступицы, диска и венца, на котором нарезаны 76 прямых зубьев. Передаточное число редуктора 5,06 (76:15) показывает, что вращающий момент на колесной паре увеличивается по сравнению с вращающим моментом на валу якоря тягового электродвигателя в 5,06 раза, зато частота вращения колесной пары уменьшается в такое же число раз. Ведущая шестерня и большое зубчатое колесо закрыты кожухом , который служит резервуаром для смазки и предохраняет редуктор от загрязнения. Кожух разъемный: верхняя 3 и нижняя / его части сварены из стальных листов. По разъему кожух имеет резиновое уплотнение. В верхней части 3 кожуха сделана заливочная горловина 4, закрытая крышкой. Нижняя часть / кожуха снабжена патрубком 8 для замера уровня смазки с помощью щупа. Приваренная к щупу крышка 7 навернута на патрубок 8. При монтаже колесно-моторного блока кожух крепится к двум кронштейнам с помощью четырех болтов 2. Кронштейн 10 отлит за одно целое с шапкой моторно-осевого подшипника, а кронштейн 11 — за одно целое с задним подшипниковым щитом тягового электродвигателя. Кронштейны 10 и располагаются между скобами 5 и 6, приваренными к торцам обеих частей кожуха. Болты крепления кожуха проходят через отверстия в скобах и кронштейнах. К верхней скобе 5 приварена накладка 9, не допускающая проворота головок болтов. Для смазывания тягового редуктора используется осерненная смазка или СТП (смазка для тяговых передач), которую заливают в кожух (3,5 кг) с таким расчетом, чтобы в смазку был погружен только один нижний зуб большого зубчатого колеса. Смазывание зубьев ведущей шестерни осуществляется за счет контакта их с зубьями большого зубчатого колеса, покрытыми масляной пленкой липкость которой повышается за счет добавления в ту и другую смазки до 1,5% серы.

Видео:Порядок действий локомотивной бригады при неисправности тягового редуктора тепловозовСкачать

Техническое обслуживание

Зубчатые и ременные передачи

Читайте также: Заказать редуктор переднего моста

Зубчатые передачи. Характерные повреждения зубьев шестерен: износ, трещины, отколы, повреждения и выкрашивание рабочей поверхности. Износ зубьев, приводящий к увеличению бокового зазора между ними и снижению их прочности, снижает работоспособность зубчатой передачи. Износ зубьев происходит в результате истирания их рабочей поверхности, особенно при наличии в масле пыли и мелких частиц металла от износа трущихся деталей. Наибольший износ наблюдается у основания и на головке зуба, где происходит скольжение и трение между зубьями двух шестерен. При значительном износе зубьев передача начинает работать с большим шумом и характерными звуками при изменении частоты и направления вращения. При увеличении зазоров в передаче увеличивается динамическая нагрузка на зубья колес, что создает предпосылки появления трещин у основания зубьев и их поломки. Появление трещин в зубьях может носить и усталостный характер, так как зубья воспринимают циклическую нагрузку. Для зубчатых передач с большими нагрузками характерный вид повреждения зубьев — это усталостное изнашивание, проявляющееся в виде точечного разрушения в зоне их контакта (питтингов), отслаивания поверхностного слоя в виде чешуек, а также пластическая деформация. Появлению питтингов способствуют неполное прилегание зубьев по длине, грубая обработка поверхности зубьев, а также недостаточное количество смазки или несоответствие ее сорта.

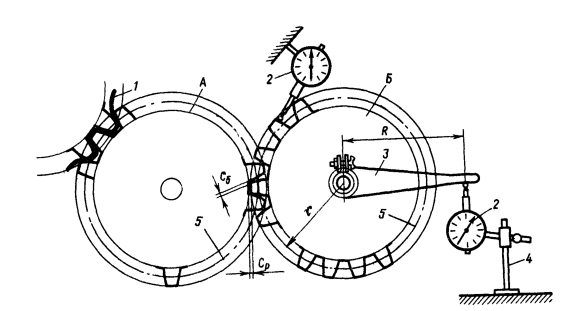

Разборка. В агрегатах и сборочных единицах тепловозов применяются в основном цилиндрические и конические зубчатые передачи. Перед разборкой передачи при рабочем положении ее деталей измеряют боковой зазор между зубьями и осевой разбег валов, а если парные шестерни имеют одинаковое число зубьев, то помечают любую пару зубьев, которые находятся в постоянном зацеплении. Боковой зазор между зубьями Сб можно измерить щупом, с помощью выжимки (пластины) или индикаторным приспособлением. Щупом в выжимкой пользуются в тех случаях, когда к зубчатой передаче имеется свободный доступ. Для измерения с помощью выжимки на зубья одной из шестерен надевают скобы, сделанные нз свинцовой проволоки, расположив их равномерно по окружности, затем передачу медленно проворачивают, прокатывая скобы между зубьями. Боковой зазор Сб определяют по толщине обжатых частей каждой скобы с обеих сторон зуба, измеренной микрометром или штангенциркулем. В этом случае получаются наиболее точные результаты, так как выжимка раздвигает (раскли-

Схема измерения зазоров в цилиндрических зубчатых зацеплениях: 1 — выжимке; 2 — индикатор; 3 — поводок: 4 — стойка; 5 — делительная окружность; Сд — боковой зазор; Ср — радиальный зазор

нивает) шестерни, как и при работе зубчатой передачи,

Если нет свободного доступа к передаче, то боковой зазор Сб измеряют с помощью индикаторного приспособления. Для этого вал одной шестерни А стопорят, а на другом укрепляют поводок, в который на расстоянии R упирают стержень индикатора, закрепленный на стойке. При покачивании свободного вала вместе с шестерней Б в одну и другую сторону индикатор укажет размер бокового зазора между зубьями. Если стержень индикатора упирается в поводок на расстоянии R от оси вала, то боковой зазор подсчитывают по формуле:

где г — радиус делительной или начальной окружности шестерни, на валу которой укреплен поводок, мм; R — расстояние от оси шестерни до точки упора стержня индикатора, мм; а — показание индикатора, мм.

Износ рабочей поверхности зубьев цилиндрических шестерен определяют измерением их толщины Sx при помощи штангензубомеров косозубых — измерением длины общей нормали L нормалемером. Толщину зубьев штангензубомерами измеряют по делительной окружности в четырех диаметрально противоположных зубьях шестерни, после чего вычисляют среднюю толщину зуба. Микрометрическими зубомерными скобами измеряют непосредственно длину общей нормали, а индикаторными — фиксируют отклонение нормали от номинального значения. Износ зубьев шестерен конической передачи не измеряют, а определяют косвенным путем, т, е, по характеру работы передачи. Работа конической передачи считается нормальной, если при боковом зазоре между зубьями, не превышающем нормы, шестерни вращаются с допустимым шумом для данного типа передачи без рывков и толчков.

Ремонт. Шестерни заменяют при трещинах у основания зубьев, с отколом хотя бы одного зуба, с предельным износом зубьев (когда при радиальном зазоре более 0,10 мм боковой зазор превышает на 50% максимально допустимый зазор для новой пары шестерен). Устранять износ зубьев шестерен наплавкой и трещин сваркой запрещается. Разрешается при текущем ремонте оставлять в работе шестерни, если вмятины, мелкие раковины в виде сыпи.

Видео:Устройство и техническое обслуживание маневрового тепловоза ЧМЭ3.Скачать

Тяговый редуктор тепловоза чмэ3

53. ГИДРОМЕХАНИЧЕСКИЙ РЕДУКТОР ТЕПЛОВОЗОВ ЧМЭ3, ЧМЭ3Т, ЧМЭ3Э

Назначение и конструкция. Гидромеханический редуктор (рис. 81) предназначен для передачи вращающего момента от коленчатого вала дизеля на вал главного вентилятора и коленчатый вал компрессора. В редукторе, кроме зубчатых передач, используются две гидромуфты, что обеспечивает плавность передачи вращения, высокий к.п.д. и возможность автоматического управления главным вентилятором и компрессором.

Читайте также: Редуктора пропана с 2 выходами

Редуктор имеет литой чугунный корпус, состоящий из двух частей — верхней 19 и нижней 3, стянутых между собой шпильками. Плоскость разъема корпуса совпадает с осью валов гидромуфт. Это облегчает монтаж и демонтаж всех узлов редуктора. Для установки редуктора на главной раме тепловоза у нижней части 3 корпуса имеются четыре литые лапы 2 с отверстиями под крепежные болты.

Корпус отлит заодно с вертикальными перегородками, используемыми для установки подшипников валов. Перегородки делят корпус на четыре отсека, которые сообщаются между собой через отверстия в нижней части 3 корпуса, позволяющие маслу, стекающему после смазывания подшипников и выбрасываемому из гидромуфт, проходить к сливной трубе, соединяющей гидромеханический редуктор с рамой дизеля. Сливная труба прикреплена четырьмя шпильками М12 к фланцу на заднем торце нижней части 3 корпуса редуктора.

В верхней части 19 установлен специальный корпус 16 с подшипниками вертикального вала 13 привода главного вентилятора. Для осмотра обеих гидромуфт предусмотрены два люка, закрытых крышками 18. К переднему торцу редуктора при помощи фланца прикреплен корпус 26 с подшипниками горизонтального вала 21 привода компрессора.

Входной вал 8 редуктора опирается на шариковый 6 и роликовый 11 подшипники, которые установлены в расточках задней торцовой стенки и поперечной перегородки корпуса. Задний подшипник 6 закрыт крышкой 9, уплотненной по валу сальником 7. На валу укреплена цилиндрическая косозубая шестерня 10 (z=43). Между шестерней 10 и задним подшипником 6 ставят дистанционное кольцо. Шестерня 10 находится в зацеплении с шестерней 5 (z=15), напрессованной на вал 1 насосных колес. Дополнительно шестерня 5 крепится шпонкой. Цилиндрическими выступами шестерня опирается на два шариковых подшипника 4, которые являются таким образом опорами вала I насосных колес. Третьей опорой этого вала служит шариковый подшипник 17 (рис. 82).

На вал 1 насосных колес до упора в выступ напрессованы два насосных колеса 9 и 11 гидромуфт I и II(см. рис. 81), одинаковых по конструкции и размерам. Каждое из насосных колес дополнительно укреплено шпонками 21 и 24 (см. рис. 82) и гайками 20 и 10 с лепестковыми шайбами. Насосные колеса отлиты из чугуна и имеют прямые радиальные лопасти. Кроме насосного колеса, каждая гидромуфта имеет турбинное колесо и колокол. Турбинные колеса 7 и 13 отлиты из чугуна вместе с прямыми радиальными лопастями. В ступице турбинного колеса имеется кольцевая канавка с восемью сквозными наклонными отверстиями. Чугунные литые колокола 8 и 12 соединяются с турбинными колесами болтами и закрывают полости гидромуфт. В колоколах устанавливают по два сопла а и б для выброса масла из гидромуфт. Диаметры сопловых отверстий гидромуфт I и II соответственно равны 2,2 и 1,6 мм.

Рис. 81. Гидромеханический редуктор:

1- вал насосных колес; 2 — лапы; 3, 19 -• нижняя и верхняя части корпуса; 4, 6, 12, 24 — шариковые подшипники; 5 —ведомая шестерня; 7, 14, 22 — сальники Гуферо; 8 — входной вал редуктора; 9, 15, 18, 20 — крышки; 10 — ведущая шестерня; 11, 17, 25— роликовые подшипники; 13 вал приводи главного вентилятора; 16 корпус привода главного вентилятора; 21 — вал привода компрессора; 23 — гайка; 26 — корпус

привода компрессора; 27 маслоподводящая трубка; 28 фланец; 29 золотниковая коробка; 1 — гидромуфта привода главною вентилятора; 11 — гидромуфта привода компрессора

Опорой колокола 8 гидромуфты I служит шариковый подшипник 23, а колокола 12 гидромуфты II — шариковый подшипник 22. Оба подшипника смонтированы в перегородке корпуса. Турбинное колесо 7 гидромуфты /с натягом укреплено на пустотелом валу-шестерне 4, свободно установленном на валу I насосных колес. Дополнительное крепление турбинного колеса осуществляется шпонкой 5 и гайкой 25 со стопорной шайбой. Опорой вала-шестерни 4 турбинного колеса является шариковый подшипник 27, смонтированный в перегородке корпуса редуктора.

Пустотелый вал 4 изготовлен за одно целое с конической шестерней, находящейся в постоянном зацеплении с конической шестерней вала 13 привода главного вентилятора (см. рис. 81). Этот вал смонтирован в корпусе 16 и вращается в двух подшипниках — роликовом 17 и шариковом 12, причем верхний подшипник 12 является опорно-упорным. Наружные кольца обоих подшипников фиксируются в корпусе 16 при помощи стопорных колец и крышки 15, закрывающей сверху корпус. Между внутренними кольцами подшипников установлена дистанционная втулка. В крышке 15 установлен сальник 14, предотвращающий просачивание масла по валу 13.

Турбинное колесо 13 (см. рис. 82) гидромуфты 11 укреплено на пустотелом валу-шестерне 18, который установлен с зазором относительно вала / насосных колес. Колесо 13, так же как и колесо 7, дополнительно укреплено гайкой 19 и стопорной шайбой. Опорой вала-шестерни 18 служит шариковый подшипник 16, установленный в торцовой стенке корпуса редуктора. К корпусам подшипников 15 и 26 присоединены маслоподводящие трубки 6 и 14.

Читайте также: Стартер без редуктора для ваз

Вал 18 изготовлен заодно с цилиндрической шестерней, в расточке которой размещен опорный шариковый подшипник 17 вала 1 насосных колес. Цилиндрическая шестерня входит в зацепление с внутренними зубьями

корончатой шестерни, изготовленной за одно целое с валом 21 (см. рис. 81) привода компрессора.

Рис. 82. Вал насосных колес и гидромуфты:

1 -вал насосных колес; 2, 16, 17, 22, 23, 27 — шариковые подшипники; 3 — ведомая шестерня; 4 — вал-шестерня турбинного колеса гидромуфты 1; 5,21,24 шпонки; 6,14 — маслоподводящие трубки; 7,13 — турбинные колеса; 8,12 — колокола; 9, 11 насосные колеса ; 10,19,20,25 — гайки; 15, 26 — корпусы подшипников; 18 — вал-шестерня турбинного колеса гидромуфты 11

Вал расположен в корпусе 26 и опирается на два подшипника — роликовый 25 (опорный) и шариковый 24 (опорно-упорный). Между наружными и внутренними кольцами подшипников установлены дистанционные втулки. Внутреннее кольцо подшипника 24 закреплено гайкой 23. Корпус 26 закрыт крышкой 20, в которой установлен сальник 22 для уплотнения масляной камеры относительно вала 21.

Золотниковая коробка (рис. 83) предназначена для перепуска масла из масляной системы дизеля в гидромуфты. Она укреплена на левой стороне корпуса гидромеханического редуктора четырьмя болтами. В литом чугунном корпусе 3 расточены два сквозных вертикальных цилиндриче-ских отверстия, в которых перемещаются золотники 4 и 8. Отверстия под золотники с обеих сторон закрыты крышками. Каждая крышка прикреплена к корпусу золотниковой коробки четырьмя шпильками 6 и уплотнена резиновыми прокладками. В нижние крышки / упираются возвратные пружины 2 золотников, а верхние крышки 5 снабжены штуцерами для подсоединения воздухоподводящих трубок. К левой крышке прикреплена трубка, идущая от регулятора давления воздуха компрессора, а к правой — трубка от вентиля ВПЖ2, укрепленного на стенке, отделяющей шахту холодильника от дизельного помещения.

Оба золотника одинаковы по конструкции и представляют собой стальные цилиндры диаметром 36 мм, в средней части которых имеется кольцевая проточка шириной 20 мм и глу-биной 10 мм. В верхней части золотника сделаны две канавки под резиновые кольца 7, уплотняющие воздушную полость над золотником и масляную полость г, образованную кольцевой проточкой золотника. Между кольцами имеется лабиринтная канавка, соединенная с нижней полостью коробки двумя наклонными в и одним осевым а отверстиями. В нижней части золотника расточено цилиндрическое гнездо диаметром 28 мм и глубиной 40 мм под пружину 2.

Трубка 10, по которой подводится масло из системы, при помощи фланца

II соединена с фланцем 13 и вместе с ним прикреплена к корпусу 3 двумя болтами 9. Фланец 13, дополнительно прикрепленный к корпусу двумя такими же болтами, закрывает наклонную канавку з корпуса, в которой сделаны три сквозных отверстия. Через среднее отверстие и диаметром 4 мм масло постоянно проходит на смазывание подшипников гидромеханического редуктора, для чего на тыльной стороне коробки сделана Т-образная канавка к, совпадающая с отверстиями корпуса, в которые ввернуты штуцера крепления маслораспределительных трубок. По трубке 15 масло подводится для смазывания подшипников входного вала редуктора, по трубке 18 — для смазывания подшипников колоколов гидромуфт, а по трубке 19 — для смазывания подшипников вала привода компрессора. На тепловозах последнего выпуска вместо располагающейся внутри корпуса трубки 19 ставят наружную трубку. Один конец ее посредством штуцера соединен с корпусом привода компрессора, а другой — с золотниковой коробкой (через боковое отверстие, совпадающее с кольцевой выточкой золотника 4, находящегося в верхнем положении). Таким образом, при заполнении гидромуфты привода компрессора масло одновременно поступает и на смазывание подшипников вала привода компрессора. Отверстия б и д диаметром 16 мм используются для пропуска масла к гидромуфтам по трубкам 17 и 16 ив процессе работы могут перекрываться зо-

лотниками. На фланце 13 имеется отверстие е с резьбой для крепления трубки 14, по которой масло из наклонной канавки корпуса отводится на смазывание подшипников вертикального вала привода главного вентилятора.

Рис. 83. Золотниковая коробка редуктора:

1 — нижняя крышка; 2 — возвратная пружина; 3 — корпус; 4,8 — золотники; 5 — верхняя крышка; б — шпилька; 7 — резиновое кольцо; 9 — болт; 10, 14, 15, 16, 17, 18,19 — трубки подвода масла; 11, 13 — фланцы; 12 — штуцер; а, в — отверстия в золотнике; б, д, и — отверстия в корпусе; г — масляная полость; е, ж — отверстия во фланце; з,к — канавки

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

прицепка тепловоза ЧМЭ3 к электропоезду ЭП3ДСкачать

ЭЛЕКТРОДВИГАТЕЛИ КОТОРЫЕ ТАЩАТ ТЕПЛОВОЗ С СОСТАВОМ!!! ч1Скачать

Передача вращающего момента на тепловозе ТЭП70БССкачать

Тяговый электродвигатель ТЕ-006 тепловоза ЧМЭ3Скачать

чмэ3 малая мощность,не везетСкачать

Запуск дизеля ЧМЭ 3 ( второй вариант)Скачать

с виду простой чмэ3, но.....Скачать

Тяговый редуктор тепловозов 2ТЭ116, 2ТЭ116У, ТЭМ7, 2ТЭ25КМСкачать

ЭЛЕКТРОДВИГАТЕЛИ КОТОРЫЕ ТАЩАТ ТЕПЛОВОЗ С СОСТАВОМ!!! ч2Скачать

Обзор маневрового тепловоза ЧМЭ3 за 1 минуту! #тепловоз #чмэ3 #локомотив #shorts #рждСкачать

Обзор тепловоза ЧМЭ3 [Высшая Позиция]Скачать

изменение эл схемы в зависимости от набора позиций Контроллера Машиниста тепловоза ЧМЭ3Скачать

КАК НАГРЕВАЮТ ШЕСТЕРНИ ДЛЯ УСТАНОВКИ НА ЭЛЕКТРОДВИГАТЕЛИ ТЕПЛОВОЗА!Скачать

ChME 3 dvizhenieСкачать

прицепка тепловоза, чмэ 3Скачать

Секвенция на тепловозе ЧМЭ3Скачать

ТРЕЙЛЕР ВИДЕО - "ТОПЛИВНЫЙ БАК ТЕПЛОВОЗА ЧМЭ3"Скачать

![Обзор тепловоза ЧМЭ3 [Высшая Позиция]](https://i.ytimg.com/vi/Qcjg4_nlhUg/0.jpg)