Хочу предложить свой вариант усовершенствования узла газораспределения мотора «Вихрь»: он не сложен, у него высокое КПД, он опробован в течение пяти лет и доведен при испытаниях многих «Вихрей-25» и «Вихрей-30».

Суть его в следующем. При сжатии поршнем, находящимся в НМТ, бензино-воздушной смеси в картере создается повышенное давление. Это повышенное давление способствует перекачиванию смеси по каналам из картера в цилиндр (где в это время создается разрежение) через открытые впускные окна.

Время создания повышенного давления в картере совпадает с движением золотника над впускным отверстием картера. Золотник закрывает его, создавая герметичную полость в картере, чем и способствует росту давления. Новая хитрость конструкции «Вихрей» в том, что эта герметичность не создается вовсе! Из-за этого моторы имели ухудшенную продувку картера и выброс части топлива в полость карбюратора. Многие знают, как «пылят» диффузоры карбюраторов. Подставив ладонь к диффузору, сразу чувствуешь холодок, рука становится мокрой.

Все рекомендации «спецов» по настройке карбюраторов и регулировке зажигания вызывали смех. Причина кроется в непродуманной конструкции золотника. Дело в том, что в момент перекрытия впускного окна картера своей плоскостью золотник проходит над впускным отверстием своим отверстием большого диаметра (18 мм). Хотя в отверстии и находится ведущий палец золотника, он не обеспечивает герметичности. Ведь золотник по этому пальцу (а также и по малому ведущему) должен, согласно конструкции, передвигаться свободно, без заеданий, иначе пружины не смогут прижать золотник к плоскости картера. А ведь это впускной клапан «Вихрей»! Сравните: есть ли в автомобильных клапанах щели? Их нет и не должно быть. А вот в «Вихрях» они заложены конструктивно. Между пальцами золотника и отверстиями, в которых они находятся, существуют щели! Вот в эту щель большого диаметра (18 мм) и устремляется сжатая смесь. И никакая настройка карбюраторов и зажигания не сможет ее загнать назад, поскольку давление смеси в картере в этот момент выше атмосферного.

Вот так и пылили десятилетиями наши «Вихри», заливая смесью поддоны и капоты, создавая постоянную взрывоопасную ситуацию. После двух пожаров, сопровождавшихся взрывами под капотом закрытого двигателя (спасали отверстия большого диаметра, зарешеченные в старых металлических капотах, а также отверстия в поддоне), я перестал эксплуатировать мотор с капотом. Этим я создавал естественный обдув воздухом околомоторного пространства. И задумался: чем это вызвано? Ведь второй случай произошел после установки закрытого карбюратора, исключающего течь. Проведенная разборка двигателя и настоящая исследовательская работа позволили найти это несоответствие. Были найдены и пути устранения, сделавшие этот узел «нормальным».

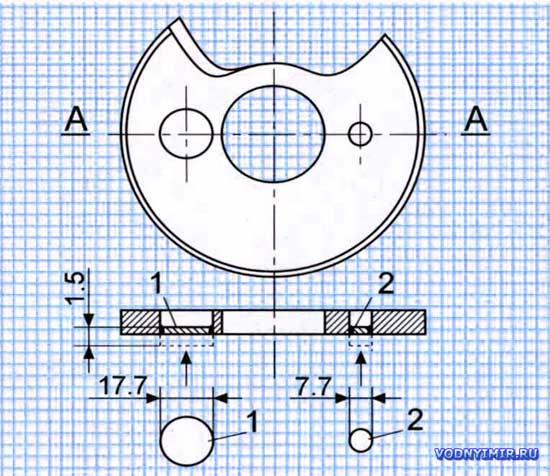

Итак, из текстолита (кругляка) вытачиваются две пластинки-заглушки: одна диаметром 17,7 мм, другая 7,7 мм. Толщина их 1,5 мм. Если нет станка, эту операцию можно произвести вручную, вырезав пластинки лобзиком из листового материала. На качество переделки это не влияет.

Затем берется рабочий золотник (уже отработавший некоторое время на моторе или совершенно новый — значения не имеет). Ацетоном обезжириваются отверстия золотника и обе пластинки. Пластинки промазываются эпоксидной смолой по периметру, а отверстия золотника лишь на 1,5-2,0 мм от рабочей поверхности трения золотника; иначе лишний клей будет неудобно устранять, а если этого не сделать, клей будет служить помехой для ведущего пальца. Для этих целей на заглушающих пластинках (заглушках) и уменьшен диаметр: образовавшуюся полость заполнит клей. При вклеивании заглушек их необходимо немного — на 0,1-0,5 мм — выпускать вниз, «на выпуск» в сторону рабочей плоскости золотника (на схеме показано пунктиром).

Эскиз золотника с вклеенными заглушками 1 и 2. |

Затем на токарном станке необходимо проточить всю поцарапанную, в надирах, рабочую поверхность золотника, а также срезать выступающие части заглушек. Золотник приобретет новую, гладкую восстановленную поверхность без сквозных отверстий. Толщина заглушек, вклеенных в отверстия, составит 1,0-1,3 мм в зависимости от качества вклейки. Ведущие пальцы свободно входят в отверстия, не касаясь этих заглушек, но благодаря им смесь уже не прорвется в карбюратор!

Если нет токарного станка, можно притереть золотники на новой абразивной шайбе, проверяя качество притирки металлической линейкой. Эту операцию советую сделать и с новыми золотниками. Не доверяйте их красивому новому виду! Большое их количество имеют либо прогибание плоскости, либо выпуклость. Это неоднократно проверено.

Ни в коем случае не притирайте золотники на наждачной шкурке. Она уступает по прочности шайбе, в которой абразивные частички плотно спрессованы. Осыпавшиеся абразивные частички «въедаются» в текстолит, а затем на моторе сделают свое черное дело, изувечив плоскость картера.

На своем «Вихре-30», имеющем два карбюратора (каждый работает на свой цилиндр), мне пришлось дважды проводить исследования, поскольку после установки второго карбюратора карбюраторы запылили параллельно. Выброс топлива достигал 50-60 мм! Установка золотников нового типа лишь частично укоротила выброс. Далее началась борьба с впускными отверстиями и с фазами впуска «Вихря-30». Но это уже другая история!

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

Видео:Вихрь на максималках. Колхоз-тюнинг.Скачать

Доработка и усовершенствование мотора «Вихрь»

Судя по редакционной почте, многие наши читатели озабочены повышением экономичности и надежности подвесных моторов, продлением срока их службы. Подборка с описанием ряда усовершенствований, выполненных в этих целях заводскими конструкторами и самими владельцами «Вихрей», предлагается вниманию читателей.

Заметим, что оценка Е. Третниковым достигнутого им повышения пропульсивиых качеств мотора выглядит несколько преувеличенной. Реальное повышение КПД будет несколько ниже — порядка 7—8%, причем около 5% из них получается за счет улучшения геометрии гребного винта и условий его работы и 2—3% — благодаря снижению сопротивления подводной части. Опиливать поверхности корпуса редуктора следует осторожно, чтобы не нарушить его прочность. И, конечно, не стоит рекомендовать удалять для снижения механических потерь шестерню заднего хода и уменьшать толщину лепестков крыльчатки помпы, как это делают иногда некоторые любители.

Дорабатывая подводную часть «Вихря», В. Ильин поставил цель избавиться от выхлопного патрубка и реактивного гидродинамического момента на нем, а также улучшить условия выпуска отработавших газов. Похожая система выхлопа применялась ранее на некоторых зарубежных угловых колонках и подвесных моторах, однако позже большинство фирм перешло на выпуск газов через ступицу винта — с меньшими потерями мощности и более эффективным глушением шума выхлопа. Чертежи для самостоятельного изготовления системы такого выхлопа были опубликованы в «КЯ» №89.

Читайте также: Сервисные центры лодочных моторов в волгограде

Видео:⚙️🔩🔧Делаем из Вихря Ямаху. Переделки, доработки, модернизация.Скачать

Новое о моторе «Вихрь-30»

Куйбышевское моторостроительное ПО имени М. В. Фрунзе постоянно проводит работы по повышению надежности подвесных лодочных моторов семейства «Вихрь», хорошо зарекомендовавших себя в эксплуатации.

В 1981 г. нам удалось снизить шумность моторов (теперь она не превышает уровень мировых образцов). Все моторы, выпускающиеся с конца 1981 г., имеют только модифицированные карбюраторы, оборудованные устройством, предотвращающим выливание топлива в воду при подкачке перед запуском и откидывании мотора на стоянке.

Электронная система зажигания MB-2, внедренная в серийное производство с января 1982 г., повысила надежность работы мотора, уменьшились шумность и расход топлива.

Внедрена с июня 1982 г. в серийное производство новая конструкция редуктора, в которой упор с подшипника 8106 передается на обойму игольчатого подшипника. Раньше упор передавался через регулировочное кольцо 2.202-016 на корпус редуктора (см. рис.). В новом варианте зазор в зацеплении шестерни переднего хода устанавливается при помощи регулировочных колец 4.202-021 (вместо применяемого в старой конструкции латунного кольца 2.202-009). Длительные стендовые, ходовые и эксплуатационные испытания показали, что надежность узла существенно повысилась. Взаимозаменяемость деталей редуктора моторов различных лет выпуска не нарушилась.

Для использования скоростного напора воды в случае выхода из строя водяной помпы отверстия забора воды системы охлаждения будут перенесены с выхлопного патрубка на переднюю часть корпуса редуктора.

Поскольку с 1982 г. типаж судов стал более стабильным, разработана конструкция нового трехлопастного гребного винта с шагом 282 мм и оригинальной геометрией лопастей. Новый винт стоимостью 5 руб. можно приобрести в магазине.

Напомним, что при замене гребного винта на более «легкий» необходимо замерять частоту вращения коленчатого вала двигателя, не допускать ее увеличения свыше 5000 об/мин.

Видео:Модернизация лодочного мотора ВихрьСкачать

Улучшение гидродинамики мотора «Вихрь-30»

Чтобы повысить эксплуатационные качества «Вихря», я доработал редуктор и гребной винт. Прежде всего обработал снаружи корпус редуктора. В результате этого уменьшилось гидродинамическое сопротивление погруженной части мотора и увеличился зазор между кромкой лопасти винта и корпусом редуктора. Затем проверил геометрию лопастей и их профилировку и отполировал поверхности. Работы по механической части позволили снизить потери в передаче и повысить надежность уплотнений.

Чтобы увеличилось расстояние кромок лопастей от стойки редуктора, а также удлинение обтекателя (отношение его длины вместе со ступицей к диаметру стало 0,34 вместо 0,32), между торцом обтекателя и ступицей винта я установил два полукольца. Для их изготовления выточил из легкого сплава кольцо толщиной 12 мм с внутренним диаметром 42 мм и наружным 65 мм, которое разрезал по диаметру. Каждую половину кольца прикрепил к торцу обтекателя редуктора четырьмя винтами М4 с потайной головкой. Винты и полукольца установил с эпоксидной подмазкой, головки винтов раскернил. Внутренние поверхности полуколец довел опиливанием и шабровкой по диаметру втулки 2.212-001. Затем на торцах полуколец прочертил окружность диаметром 59 мм, до контура которой плавно опилил припуски, оставшиеся на наружных поверхностях полуколец и обтекателя, до получения плавных обводов.

Гребной вал 2.202-007 доработал, как показано на чертеже, а в ступицу винта поставил металлическую прокладку, обеспечивающую передачу упора винта в торец гребного вала.

Для увеличения зазора между лопастью винта и антикавитационной плитой ее нижнюю поверхность рекомендую отфрезеровать или опилить на глубину 4—5 мм (размер указан посередине плиты).

При доработке размеры газовыхлопного патрубка, по сравнению с заводскими, уменьшаются. Канал водозаборника охлаждающей воды в патрубке необходимо распилить почти до газовыхлопной полости, а взамен срезанной лобовой части установить заделку с новыми отверстиями. На кормовую часть дейдвуда выше антикавитационной плиты следует поставить обтекатель, а выхлопной патрубок под ним распилить в сторону кормы, как показано на чертеже. Внутренние поверхности выхлопной полости надо тщательно отшлифовать, углы на поворотах опилить.

Далее всю поверхность редуктора до фланца крепления к дейдвуду следует опилить, тщательно отшлифовать и отполировать. Необходимо учитывать, что у моторов толщина стенок корпуса редуктора неодинаковая, она колеблется в широких пределах. Поэтому редуктор лучше разобрать и толщину контролировать при опиловке кронциркулем с симметричным обратным концом. Как правило, много металла можно удалить (без ущерба прочности) в приливе под нижний подшипник вала-шестерни, стенках редуктора выше антикавитационной плиты и на шпоре перед винтом. Если поверхность опилить, то площадь поперечного сечения погруженной части мотора ощутимо уменьшится.

Чтобы получить абсолютную плотность водяного канала и гладкую наружную поверхность, планку, закрывающую полость охлаждающей воды у «Вихря-М», желательно заделать эпоксидной шпаклевкой. Входящие и выходящие кромки стоек и шпоры следует заострить; переходы на приливе подшипника вала-шестерни должны быть плавными. Для того чтобы сохранить ширину привалочных плоскостей в месте сочленения корпуса редуктора, следует ограничиться шлифовкой (опиливание делать не нужно).

Осмотр бывших в эксплуатации полированных винтов показал, что у лопастей одного винта пятна кавитационной эрозии на засасывающей поверхности лопастей неодинаковы; это косвенно указывает на неоднородность их работы. Контрольные обмеры нескольких штатных винтов подтвердили значительные отклонения в шаге и толщине сечений лопастей на одном радиусе. Удалось обнаружить также перекос диска винта относительно оси гребного вала, обусловленный, вероятно, неточной посадкой винта на резиновый амортизатор. Разумеется, чтобы получить максимально возможный КПД виита, необходимо тщательно довести его геометрические размеры.

Чтобы появилась возможность выполнить контрольные замеры гребного винта, необходимо проточить торцы и края ступицы на токарном станке, надев винт на оправку. При этом необходимо подпереть слегка отторцованный конический конец ступицы центром.

Далее на куске жесткой прямой фанеры следует вычертить проверочный плаз — концентрические окружности из одного центра диаметрами 59 мм, 0,4D, 0,6D, 0,8D и 0,9D (D — диаметр винта). Для проверки необходимы транспортир, циркуль, вертикальный угольник и чертежный измеритель с винтовой фиксацией растворения ножек. В измерителе иголки следует заменить проволочными крючками, концы которых при малом растворении ножек сходятся вместе. У гребного винта необходимо проскоблить и тщательно (без завала у кромок) прошлифовать нагнетающие поверхности лопастей.

Ступицу винта (диаметр торца 58 мм) надо установить на проверочный плаз в круг диаметром 59 мм точно по центру и на каждой проверочной окружности (0,4; 0,6; 0,8 и 0.9D) для всех лопастей снять разность высот выходящей и входящей кромок (hi, мм) и угол (αi, °) между радиусами, проведенными на проекции кромок. Для сечений лопастей кромочный шаг можно определить по формуле Hi = hi/αi 360°. Чтобы узнать разность высот, надо на вертикальном угольнике отметить карандашом высоты кромок лопастей. Угольник следует ставить прямым углом на проверочную окружность, а в точке касания его носка и окружности сделать засечку для замера угла αi.

Читайте также: Масло лукойл 2т для лодочных моторов артикул

Результаты замеров и расчета шагов нужно занести в таблицу. Для определения ширины лопастей в нее необходимо записать длины хорд между проекциями кромок лопастей на плазе, а для сопоставления углов разворота лопастей в плане — длины хорд между проекциями кромок соседних лопастей.

Анализ данных таблицы позволяет определить отклонения в форме и шаге лопастей в каждом сечении и доработать винт. Естественно, ширину лопастей следует подгонять к минимальной. При этом необходимо помнить, что иногда исправленный угол разворота лопасти может еще больше уменьшиться. В этих операциях допуск на расхождение размеров может составлять 1 мм. Нередко требуется выравнивать и длину лопастей; при этом диаметр винта уменьшается на 3—5 мм.

Чтобы привести лопасти к одинаковому шагу, приходится либо опиливать нагнетающие поверхности лопастей, либо очень осторожно их подгибать. Сечения лопастей от ступицы до диаметра 0,6D следует опиливать от середины до выходящей кромки. Если высоту кромки при ступице уменьшить на 8—9 мм, ширина лопасти станет меньше примерно на 10 мм. Чтобы компенсировать вредное воздействие антикавитационной плиты, необходимо уменьшить шаг сечений лопасти, немного отогнув у концов лопастей выходящие кромки. В итоге шаг сечений лопасти на диаметрах 0,6—0,8D будет постоянным, к концевой кромке уменьшится всего на 5—6%, а на ступице — на 16—18%.

Выравнивание толщин лопастей — это последняя операция, требующая замеров и опиливания. Прежде всего на нагнетающих поверхностях лопастей необходимо вычертить при помощи циркуля эквидистантные кривые. При этом ножка циркуля с иголкой должна устанавливаться в лунку на торце ступицы, оставшуюся от центра токарного станка. Затем на равных расстояниях от кромок лопастей на кривых надо сделать засечки, отстоящие друг от друга на 15—17 мм. Используя измеритель с загнутыми иголками, нужно измерить толщину лопастей в одинаковых засечках на каждой лопасти. Раствор ножек измерителя следует настроить по наименьшей толщине из всех замеров, а иголки надвигать на лопасть. Около засечек в утолщенных местах необходимо фиксировать расстояние, на которое иголки измерителя не дошли до засечкн. Таким образом можно обнаружить утолщенные места лопастей, которые необходимо опилить и отшлифовать с засасывающей стороны лопасти.

Далее ступице винта опиливанием между выполненными ранее проточками на торце следует придать форму плавного тела вращения. Галтели в местах примыкания лопастей надо выполнять с переменными радиусами, уменьшающимися к кромкам лопастей. На ступице необходимо с одной стороны отверстия выдолбить под шплинт канавку глубиной 2,5 мм для укладки отогнутых концов шплинта, а с другой — зенковать отверстие сверлом диаметром 7—7,5 мм на глубину примерно 3 мм дли утапливания головки шплинта. Кстати, шплинт следует изготовить из 5-миллиметрового гвоздя, распилив его вдоль в месте отгибки концов.

На валах и тяге реверса я установил двойной комплект уплотнений. Втулку тяги реверса 2.205-002 выпрессовал, дно ее гнезда полого раззенковал на 2 мм, под старую втулку установил вместо одного два уплотнительных резиновых кольца 2.205-003, разделенных тонкой латунной шайбой. Уплотнение вала-шестерни усилил дополнительным сальником, установленным в металлическое кольцо, которое запрессовано на эпоксидной шпаклевке в лунку выше штатного сальника под помпой. Если кольцо держится плохо, на нем следует сделать две проушины, через которые винтами М4 с потайной головкой можно укрепить его посадку в гнезде. Размеры кольца уточняются по месту.

Подшипник скольжения 2.212-002 гребного вала я заменил шарикоподшипником № 203. Втулку 2.212-001 заменил новой, выточенной из стали, так как толщина ее стенки в районе подшипника составляет 1 мм; предусмотрел расточку для двух сальников (благо после удлинения обтекателя редуктора места для этого достаточно).

Перед установкой мотора на лодку гнезда под винты сочленения корпуса редуктора и углубления шплинта на винте полезно замазать пластилином до получения гладкой поверхности.

Мотор с модернизированным редуктором эксплуатирую уже четыре сезона, прошел на нем 12 тыс. км, при этом никаких отказов в работе не было. На большинстве винтов следы кавитационной эрозии исчезли, на остальных — значительно сократились. Винты как бы полегчали, теперь при том же водоизмещении приходится ставить винт с шагом на 5% большим, чем это требовалось до доводки редуктора.

Замеры скорости, выполненные по километровым столбам на Новоладожском канале, показали, что при частоте вращения двигателя 5000 об/мин скорость «Казанки» увеличивается на 3 км/ч по сравнению с лодкой, оборудованной мотором, на котором подводная часть и гребной винт были отшлифованы и отполированы без изменения их заводских размеров.

На скоростях движения около 40 км/ч увеличение скорости на 3 км/ч эквивалентно приросту эффективной тяги на 14—15%. Влияние полировки редуктора и винта может быть оценено еще 8% прироста тяги.

Видео:Лодочный мотор Вихрь 25. Казанка//Замер скорости.Скачать

Доработка подводной части мотора

Чтобы уменьшить гидродинамическое сопротивление подводной части «Вихря», улучшить водозабор системы охлаждения и избавиться от реактивного момента, возникающего на выхлопном патрубке, я несколько перестроил корпус редуктора. Теперь система охлаждения работает безотказно даже в заросших водорослями и с песчаными перекатами водоемах. Гребной винт не забрасывает песок в водозабор-ник, а помпа с всасывающими каналами уменьшенного объема стабильно обеспечивает охлаждение двигателя на всех режимах. Уменьшился уровень шума и несколько снизился расход горючего. Совершенно исчез реактивный момент, возникающий на румпеле от работы гребного винта. На любом ходу румпель можно отпустить — мотолодка продолжает движение по прямой. До реконструкции этот момент был велик, заставлял держать мотор отклоненным постоянно вправо, что отрицательно влияло на КПД гребного винта.

Реконструкция подводной части «Вихря» заключается в следующем. Выхлопной патрубок с водозаборником я спилил заподлицо с нижней плоскостью антикавитационной плиты. Выхлопное отверстие в плите расширил, как показано пунктиром в сечении Б—Б, и выровнял срез под клиновые накладки 2, которые приклепал по обе стороны выхлопного отверстия. Затем снизу к анти-кавитационной плите приклепал пластину 4 толщиной 1,5 мм и длиной 108 мм, изготовленную из сплава Д16АТ. Передняя часть пластины должна войти в выпиленное в антикавитационной плите углубление так, чтобы не нарушилась плавность обтекания в районе выхлопного отверстия, поэтому пластину я обрезал по контуру плиты, но сделал ее на 2 мм короче, чем плита.

Читайте также: Протяжка головки 126 мотор

После тщательной подгонки к плите пластину приклепал на заклепках диаметром 3 мм с потайными головками. В районе выхлопа поставил две стойки-заклепки 3.

Над антикавитационной плитой просверлил восемь отверстий 5 диаметром 4 мм под углом к продольной оси. Теперь выхлопные газы, выходящие из этих отверстий, уменьшают смачиваемую поверхность подводной части дейдвуда. Общая площадь выхлопного отверстия возросла на 138 мм 2 , исчез выхлопной патрубок за гребным винтом, оказывающий сопротивление.

Водозаборные каналы системы охлаждения я перенес в переднюю часть корпуса редуктора под антикавитационную плиту в зону повышенного давления. Отверстия сверлил сперва сверлом диаметром 3 мм, чтобы исключить ошибку в направлении оси канала, затем каналы рассверлил до диаметра 6 мм. Входные части 7 каналов расширил для уменьшения сопротивления на входе. Оба канала ввел в полость под смотровую планку. Для одного из них пришлось сделать промежуточный канал с заглушкой 6 в виде винта М4. Старый всасывающий канал в районе смотровой планки отделил резиновым вкладышем 1 прямоугольного сечения.

Видео:Лодочный мотор Вихрь 20/25/30/45/60Скачать

Дренаж редуктора мотора

Из-за того, что внутренняя полость редуктора моторов семейства «Вихрь» не сообщается с атмосферой, в ней постепенно накапливается вода даже при хорошем состоянии уплотнений гребного вала. Это объясняется тем, что температура поднятого из воды редуктора обычно повышается, особенно в жаркий день, давление воздуха в редукторе увеличивается, и воздух выходит наружу через уплотнения. После охлаждения редуктора в воде в его полости возникает разрежение, вследствие чего некоторое количество воды «засасывается» в редуктор. При многократном повторении возникает своеобразный насосный эффект; вода в редукторе способствует сильной коррозии шестерен и быстрому износу их зубьев.

Дренаж (вентиляция) корпуса редуктора не только устраняет данный эффект, но и «сушит» масло, так как при вентиляции вместе с теплым воздухом уносит из полости редуктора влагу.

Дренажная система представляет собой трубопровод, соединяющий воздушную полость редуктора с атмосферой. Его нижнюю часть составляют каналы диаметром 2,5 мм, высверленные в теле редуктора и дейдвуда. Для обеспечения соосности каналов рекомендуем сначала просверлить отверстия для канала в редукторе, а затем в вертикальное отверстие вставить заостренный стальной стержень — керн, который должен выступать на 0,5—1,0 мм. Чтобы керн не заклинило в канале, в горизонтальное отверстие следует предварительно ввести стальной стержень, он будет служить опорой для вертикального. Для того чтобы получить отпечаток, необходимый для сверления канала в дейдвуде, корпус редуктора надо соединить с дейдвудом.

Затем выходные отверстия каналов закрывают резьбовыми пробками М3. Винт, из которого делают пробку, надрезают (место надреза намечают при пробном вворачивании винта), вворачивают, затем обламывают, а пробку зачеканивают. Пробки ставят после полного изготовления и продувки каналов.

Далее в полой оси подвески устанавливают вертикальную трубку 9 с внутренним диаметром 3,5 мм. К ее нижнему концу припаивают штуцер 8, а к верхнему — заглушку 13, имеющую шлиц для ввинчивания штуцера в резьбовое гнездо 4 в теле дейдвуда. Шляпка заглушки, плотно входящая в отверстие подвески, предотвращает вибрацию трубки. В верхней части трубки делают лыску 11, а в самом тонком месте стенки сверлят (прокалывают) отверстие 12, через которое полость редуктора сообщается с атмосферой. Перед установкой трубки резьбу штуцера смазывают герметиком (например, пастой ПС-Б).

Рассмотренная система проста в изготовлении и надежна, не усложняет сборку мотора. Многолетняя эксплуатация показала: имея дренаж в редукторе, можно с успехом применять легкие сорта масел (например, марки МС), которые улучшают условия работы шестерен. Отработавшее масло не имеет следов воды, поэтому отпадает необходимость в рекомендуемой заводом смене смазки через каждые 10—15 ч работы мотора.

Видео:Tohatsu30 против Вихрь30Скачать

Аварийное магнето

Как показала практика, магнето типа MЛ-10-2C и электронная система зажигания, применяющиеся на моторах «Ветерок», недостаточно надежны. Поэтому, отправляясь в дальнее плавание, я всегда беру с собой аварийное устройство, которое обеспечивает работу мотора в тех случаях, когда вдруг отказывает штатное магнето или ЭСЗ.

Основой аварийного устройства является агрегатное двухискровое магнето типа М47Б1, применяющееся на тракторных пусковых двигателях, мотопомпах и некоторых сельскохозяйственных машинах. Для установки магнето на моторе необходимо изготовить кронштейн в виде треноги. Его ставят на шпильки крепления ручного стартера (ка эскизе показан кронштейн для моторов типа «Москва-М» и «Вихрь»), В центре пластины кронштейна сперва протачивают отверстие диаметром 66 мм, а затем делают три отверстия для болтов крепления магнето. Болты рекомендуем приварить к пластине, это предотвратит утерю болтов при снятии магнето.

Чтобы соединить хвостовик с коленвалом двигателя, следует выточить муфту с диаметральным пазом. Для моторов «Вихрь» вместо муфты можно использовать небольшие винты или шпильки, установив их на пластине маховика. Муфту надо надеть на конец коленвала и закрепить гайкой маховика. Ручной стартер нужно заменить кронштейном, при этом необходимо обеспечить соосность коленвала и вала магнето, иначе магнето быстро выйдет из строя. Зажигание устанавливают таким образом, чтобы магнето давало искру, когда поршень находится в 5—6 мм от верхней мертвой точки. Дли этого, поставив поршень в нужном положении и отвернув гайку крепления маховика, магнето поворачивают за муфту до тех пор, пока не образуется искра. Затем магнето снимают, стопорят винтами муфту в нужном положении и зажимают ее гайкой крепления маховика. Далее магнето ставят на место и делают пробный запуск мотора, намотав пусковой шнур на верхнюю часть маховика.

Когда момент искрообразования будет отрегулирован, на муфте и в верхней части маховика необходимо нанести зубилом риски, это поможет в следующий раз быстро и правильно поставить магнето на место. Дополнительная регулировка магнето не требуется, так как более ранний угол опережения зажигания при большой частоте вращения автоматически поддерживается устройством, предусмотренным в конструкции магнето.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

⚙️🔩🔧Испытание нашего модернизированного ВихряСкачать

Доработка лодочного мотора ВИХРЬ 25 (Тюнинг)Скачать

Мега ТЮНинх.. Вихрь!Скачать

Вихрь 25 спорт прошёл,с лопатойСкачать

Обзор Вихря от подписчика и его доработки карбюратора стартера бензонасоса и зажиганияСкачать

Доработка (Тюнинг ) редуктора ВИХРЬ 25Скачать

Пуск мотора вихрь 30Скачать

Вихрь 25 Ямаха 15Скачать

Тюннинг лодочного мотора Вихрь 30.Виталий Шлянин у меня в гостях.Скачать

Вихрь 25 контролькаСкачать

Расход бензина на лодочном моторе ВИХРЬ 30. Лодка Казанка. 1 литр бензина.Скачать

Лучшая помпа для мотора Вихрь.Скачать

Прогресс 4 Вихрь 25 с карбюратором от ЯвыСкачать

Регулировка карбюратора лодочного мотора Вихрь 30 (Вихрь 25,20)Скачать