Червячные редукторы относятся к классу наиболее распространенных редукторных механизмов. Благодаря оптимальной цене они востребованы как для оснащения быттехники, так и для комплектации тяжелого промышленного оборудования (такие передачи незаменимы в механизмах конвейерных систем).

Функции червячного агрегата сводятся к 2 базовым пунктам – преобразованию момента силы (наращиванию крутящего момента) и одновременному контролю (регулировке) угловых скоростей вращательного движения элементов двигателя. Плюсы – цена, способность сокращения передач и самоторможение. Устройство работает в диапазоне от 20 к 1 до 300 к 1 и более.

- Принцип действия

- Передаточное число

- Порядок выбора червячного редуктора

- Определение передаточного числа

- Расчет количества ступеней

- Выбор червячного редуктора по габаритам

- Где купить червячный редуктор

- Мощность привода

- Как рассчитать передаточное число редуктора

- Определяем передаточное отношение редуктора вручную

- Взрывозащищенные исполнения мотор-редукторов

- Червячные редукторы

- Курсовая работа: Расчет и проектирование червячного редуктора

- Министерство образования Республики Беларусь

- 🔍 Видео

Видео:Как измерять обороты редуктора и двигателя. Все легко и просто.Часть 2Скачать

Принцип действия

Основная особенность системы с червяком – самоторможение – делает его особенно актуальным для комплектации производственного и промышленного (профессионального) оборудования. За счет самоторможения шестеренка приходит в движение под воздействием винта (червяка), но сама она при этом винт не вращает.

Принцип построен на взаимодействии двух функциональных элементов:

- Ведущий червяк принимает от мотора энергию вращения и преобразует ее. Имеет форму винта.

- Ведомое колесо получает преобразованную энергию от червяка и «раскручивает» выходной вал.

Видео:СБОРКА и РАЗБОРКА ЧЕРВЯЧНОГО РЕДУКТОРАСкачать

Передаточное число

Передаточное число редуктора рассчитывается по формуле:

где

N1 – скорость вращения вала (количество об/мин) на входе;

N2 – скорость вращения вала (количество об/мин) на выходе.

Полученное при расчетах значение округляется до значения, указанного в технических характеристиках конкретного типа редукторов.

Таблица 2. Диапазон передаточных чисел для разных типов редукторов

| Тип редуктора | Передаточные числа |

|---|---|

| Червячный одноступенчатый | 8-80 |

| Червячный двухступенчатый | 25-10000 |

| Цилиндрический одноступенчатый | 2-6,3 |

| Цилиндрический двухступенчатый | 8-50 |

| Цилиндрический трехступенчатый | 31,5-200 |

| Коническо-цилиндрический одноступенчатый | 6,3-28 |

| Коническо-цилиндрический двухступенчатый | 28-180 |

ВАЖНО!

Скорость вращения вала электродвигателя и, соответственно, входного вала редуктора не может превышать 1500 об/мин. Правило действует для любых типов редукторов, кроме цилиндрических соосных со скоростью вращения до 3000 об/мин. Этот технический параметр производители указывают в сводных характеристиках электрических двигателей.

Видео:Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

Порядок выбора червячного редуктора

Среди достоинств данного агрегата – обоснованная цена червячного редуктора. Но даже с ее учетом подбор должен быть очень выверенным. Чтобы купить оборудование, которое оптимально впишется в используемую программу технического оснащения, необходимо разобраться с базовыми параметрами выбора червячного редуктора. В данной системе расчетов параметров для определения цены присутствуют такие характеристики, как:

- передаточное отношение;

- КПД;

- количество ступеней;

- планируемое время запуска;

- габаритные размеры конструкции.

Определение передаточного числа

Начинается выбор червячного редуктора с расчета передаточного отношения – соотношения зубьев ведомой шестерни с количеством зубьев ведущего червяка. От этого зависит кратность увеличения крутящего момента при движении червяка.

Для расчета передаточного числа (требуемого) с целью правильного выбора червячного редуктора используется формула вида:

- N вх. – это обороты входного вала электромотора де-факто (по паспорту, количество в минуту);

- N вых. – требуемое число оборотов тихоходного выходного вала за минуту.

Результаты нужно округлить. После чего можно купить модель, руководствуясь таблицей передаточных чисел для разных вариаций механизмов.

Расчет количества ступеней

Расчет передаточного числа является ключевым и при определении требуемого числа ступеней. Во исполнение последней задачи необходимо подобрать систему, согласно полученному соотношению, из таблицы, приведенной ниже.

| Выбор червячного редуктора | Передаточные числа |

|---|---|

| одноступенчатый | 8–80 |

| двухступенчатый | 100–4000 |

Выбор червячного редуктора по габаритам

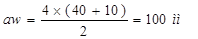

Грамотный выбор червячного редуктора по габаритным параметрам требует приведение в соответствие параметров мощности, оборотов двигателя с типом приводного механизма. Чтобы определиться, какой типоразмер нужно купить именно вам, используйте формулу:

- Р – производительность используемого электромотора, принимается в кВт;

- U – расчетный показатель передаточного числа;

- N – КПД, согласно техническим характеристикам и результатам вычислений;

- К – коэффициент использования/эксплуатации, принимается в зависимости от условий работы червячного редуктора, согласно таблице (она представлена ниже);

- N вх. – паспортное количество оборотов двигателя.

| Режим использования (согласно ГОСТу 21354-87, а также нормам ГосТехНадзора) | ПВ (%) | K | |

|---|---|---|---|

| 0 | Непрерывный | 100 | 0,7 |

| I | Тяжелый | >63 | 0,8 |

| II | Средний | Продолжительность эксплуатации |

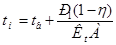

Расчет времени включения осуществляется так:

- T – это период эксплуатации, взятый в минутах за час работы по среднему показателю.

- Результат определяют в процентах.

Важное условие: полученный момент не должен превышать номинального крутящего момента. Последний указан в паспорте (технические характеристики червячного редуктора). Это необходимо для продолжительной работы валов механизма (во избежание разницы между нагрузками, прикладываемыми де-факто, и предусмотренными в паспорте).

Видео:Червячный редуктор - Анимация сборки и работыСкачать

Где купить червячный редуктор

Если вы планируете купить червячный редуктор на долгосрочную перспективу по обоснованной цене, нам есть что вам предложить. ПТЦ «Привод» много лет занимается поставками данной техники по всей России и в страны СНГ.

Мы предлагаем только высоконадежные качественные агрегаты по эффективной цене производителя с гарантиями долгосрочной службы. Осуществляем полное сопровождение заказа – от помощи в построении системы требований до выбора червячного редуктора, соответствующего заявленным условиям работы.

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

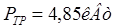

Мощность привода

Правильно рассчитанная мощность привода помогает преодолевать механическое сопротивление трения, возникающее при прямолинейных и вращательных движениях.

Элементарная формула расчета мощности – вычисление соотношения силы к скорости.

При вращательных движениях мощность вычисляется как соотношение крутящего момента к числу оборотов в минуту:

где

M – крутящий момент;

N – количество оборотов/мин.

Выходная мощность вычисляется по формуле:

где

P – мощность;

Sf – сервис-фактор (эксплуатационный коэффициент).

ВАЖНО!

Значение входной мощности всегда должно быть выше значения выходной мощности, что оправдано потерями при зацеплении:

Нельзя делать расчеты, используя приблизительное значение входной мощности, так как КПД могут существенно отличаться.

Как рассчитать передаточное число редуктора

Видео:Ременная передача. Урок №3Скачать

Определяем передаточное отношение редуктора вручную

Очень часто клиенты при обращении в нашу организацию, говорят, что вышедший из строя редуктор не имеет шильда и они не имеют понятия, как узнать передаточное число редуктора. Данному вопросу и будет посвящён этот раздел сайта.

Итак, расчёт передаточного числа цилиндрического редуктора состоит из следующих операций;

- считаем количество зубьев каждой шестерни и вала-шестерни всех ступеней редуктора;

- делим количество зубьев шестерни на количество зубьев вала-шестерни, работающего с ней в паре;

- производим эту операцию для каждой ступени — получаем передаточное число (отношение) каждой ступени;

- перемножаем полученные числа друг на друга — получаем общее передаточное число редуктора

Расчёт передаточного числа червячного редуктора состоит из следующих этапов:

- считаем количество зубьев на червячном колесе

- определяем количество заходов червяка (например, обычное сверло имеет два захода)

- делим количество зубьев колеса на количество заходов червяка и получаем передаточное отношение червячного редуктора

- в случае, если редуктор двухступенчатый, делаем это для каждой ступени и умножаем друг на друга

Как видим, всё достаточно просто. Если же редуктор сохранил хоть какую-то работоспособность, то достаточно вручную прокрутить входной вал редуктора до одного полного оборота выходного вала. Количество оборотов входного вала и будет являться передаточным числом редуктора. Подобным образом возможно определить передаточное отношение большинства редукторов, представленных в нашем каталоге.

Видео:Самоторможение червячного редуктора, или лифт без тормозов?Скачать

Взрывозащищенные исполнения мотор-редукторов

Мотор-редукторы данной группы классифицируются по типу взрывозащитного исполнения:

- «Е» – агрегаты с повышенной степенью защиты. Могут эксплуатироваться в любом режиме работы, включая внештатные ситуации. Усиленная защита предотвращает вероятность воспламенений промышленных смесей и газов.

- «D» – взрывонепроницаемая оболочка. Корпус агрегатов защищен от деформаций в случае взрыва самого мотор-редуктора. Это достигается за счет его конструктивных особенностей и повышенной герметичности. Оборудование с классом взрывозащиты «D» может применяться в режимах предельно высоких температур и с любыми группами взрывоопасных смесей.

- «I» – искробезопасная цепь. Данный тип взрывозащиты обеспечивает поддержку взрывобезопасного тока в электрической сети с учетом конкретных условий промышленного применения.

Видео:Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Червячные редукторы

Червячные редукторы получили большую популярность в виду своей простоты и достаточно низкой стоимости. Из всех видов червячных редукторов наиболее распространены редукторы с цилиндрическими или глобоидными червяками. Как и многие другие типы редукторов червячные могут состоять из одной или нескольких ступеней. На одноступенчатом редукторе передаточное отношение может быть в пределах 5-100, а на двух ступенях может достигать 10000. Основными достоинствами редукторов червячного типа являются компактные размеры, плавность хода и самоторможение. Из недостатков можно отметить не очень высокий КПД и ограниченная нагружаемая способность. Основными элементами являются зубчатое колесо и цилиндрический червяк. Цилиндрический червяк представляет собой винт с нанесенной на его поверхности резьбой определенного профиля. Число заходов зависит от передаточного отношения, и может составлять от 1 до 4. Вторым основным элементом редуктора является червячное колесо. Оно представляет собой зубчатое колесо из сплава бронзы, количество зубьев также зависит от передаточного отношения и может составлять 26-100.

В ниже приведенной таблице представлена зависимость передаточного отношения от количества зубов колеса и заходов винта.

Видео:7.1 Червячные передачиСкачать

Курсовая работа: Расчет и проектирование червячного редуктора

Видео:Восстановление червячного редуктора.Скачать

Министерство образования Республики Беларусь

Белорусский национальный технический университет

Кафедра «Детали машин, ПТМ и М»

1 Назначение и область применения привода

2 Выбор электродвигателя и кинематический расчет

3 Определение мощностей и передаваемых крутящих моментов валов

4 Расчет червячной передачи

5 Предварительный расчет диаметров валов

6 Подбор и проверочный расчет муфты

7 Предварительный выбор подшипников

9 Выбор и проверочный расчет шпоночных соединений

10 Расчет валов по эквивалентному моменту

11 Расчет валов на выносливость (проверочный расчет)

12 Расчет подшипников на долговечность

13 Выбор системы и вида смазки

14 Расчет основных размеров корпуса редуктора

15 Порядок сборки и регулировки редуктора

16 Назначение квалитетов точности, шероховатости поверхности, отклонений формы и взаимного расположения поверхностей

1 Назначение и область применения привода

Нам в нашей работе необходимо рассчитать и спроектировать привод конвейера.

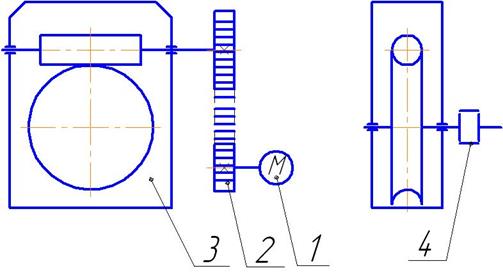

Привод предназначен для передачи вращающего момента от электродвигателя к исполнительному механизму. В качестве исполнительного механизма может быть ленточный или цепной конвейер. Привод состоит из двигателя 1 (рис.1), зубчато-ременной передачи 2, червячного редуктора 3 и муфты 4.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора — понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи — червяк, червячное колесо, подшипники, вал и пр. Входной вал редуктора посредством зубчато-ременной передачи соединяется с двигателем, выходной посредством муфты — с конвейером.

Червячные редукторы применяют для передачи движения между валами, оси которых перекрещиваются.

Так как КПД червячных редукторов невысок, то для передачи больших мощностей в установках, работающих непрерывно, проектировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности, как правило, до 45кВт и в виде исключения до 150кВт.

2 Выбор электродвигателя и кинематический расчет

2.1 Исходные данные для расчета:

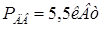

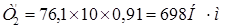

выходная мощность —

Рис. 1 – кинематическая схема привода, где:

1 – двигатель; 2 – клиноременная передача; 3 – червячная передача; 4 – муфта

2.2 Определение требуемой мощности электродвигателя.

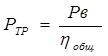

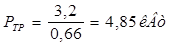

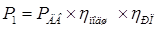

— требуемая мощность электродвигателя (2.1)

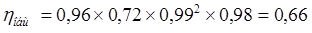

где: -коэффициент полезного действия (КПД) общий.

где[3, табл.2.2]: — КПД ременной передачи

— КПД червячной передачи

— КПД подшипников

— КПД муфты

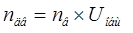

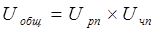

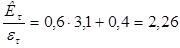

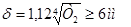

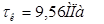

2.3 Определение ориентировочной частоты вращения вала электродвигателя

Определяем ориентировочную частоту вращения вала электродвигателя

(2.3)

где — выходная частота вращения вала рабочей машины

— общее передаточное число редуктора.

,

где

По требуемой мощности

S=3,7%, мин -1 .

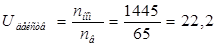

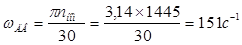

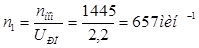

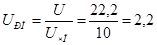

2.4 Определение действительных передаточных отношений.

Определяем действительное передаточное соотношение из формулы (2.3)

Разбиваем по ступеням.

Принимаем стандартное значение

Передаточное число ременной передачи

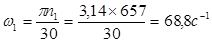

2.5 Определяем частоты вращения и угловые скорости валов.

— угловая скорость двигателя;

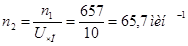

— число оборотов быстроходного вала;

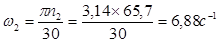

— угловая скорость быстроходного вала;

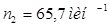

— число оборотов тихоходного вала;

— угловая скорость тихоходного вала.

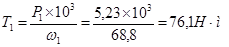

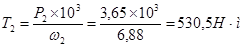

3. Определение мощностей и передаваемых крутящих моментов валов

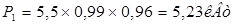

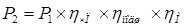

3.1 Определяем мощности на валах

Мощность двигателя —

Определяем мощность на быстроходном валу

(3.1)

Определяем мощность на тихоходном валу

(3.2)

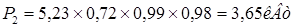

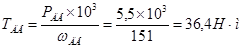

3.2 Определяем вращающие моменты на валах.

Определяем вращающие моменты на валах двигателя, быстроходном и тихоходном валах по формуле

(3.3)

4. Расчет червячной передачи

4.2 Выбор материала червяка и червячного колеса

Для червяка с учетом мощности передачи выбираем [1, c.211] сталь 45 с закалкой до твердости не менее HRC 45 и последующим шлифованием.

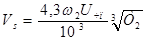

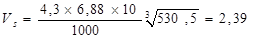

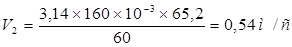

Марка материала червячного колеса зависит от скорости скольжения

(4.1)

м/с

Для венца червячного колеса примем бронзу БрА9Ж3Л, отлитую в кокиль.

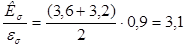

4.3 Предварительный расчет передачи

Определяем допускаемое контактное напряжение [1]:

где Сv –коэффициент, учитывающий износ материалов, для Vs =2,39 он равен 1,21

sв ,- предел прочности при растяжении, для БрА9Ж3Л sв ,=500

КHL — коэффициент долговечности

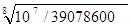

КHL =, (4.3)

Lh – срок службы привода, по условию Lh =10000ч

КHL =

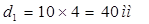

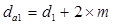

Число витков червяка Z1 принимаем в зависимости от передаточного числа при U = 10 принимаем Z1 = 4

Число зубьев червячного колеса Z2 = Z1 xU = 4 x 10 = 40

Принимаем предварительно коэффициент диаметра червяка q = 10;

Коэффициент нагрузки К = 1,2; [1]

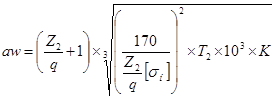

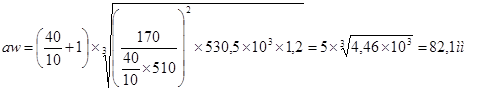

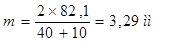

Определяем межосевое расстояние [1, c.61]

(4.5)

(4.6)

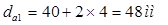

Принимаем по ГОСТ2144-76 (таблица 4.1 и 4.2) стандартные значения

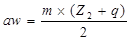

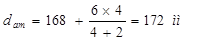

Тогда пересчитываем межосевое расстояние по стандартным значениям m, q и Z2 :

(4.7)

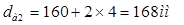

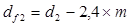

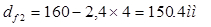

4.4 Расчет геометрических размеров и параметров передачи

Делительный диаметр червяка

(4.8)

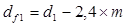

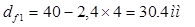

Диаметры вершин и впадин витков червяка

(4.9)

(4.10)

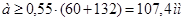

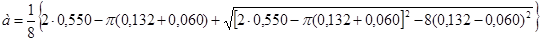

Длина нарезной части шлифованного червяка [1]

(4.11)

Делительный угол подъема γ:

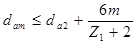

Основные геометрические размеры червячного колеса [1]:

Делительный диаметр червячного колеса

(4.12)

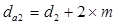

Диаметры вершин и впадин зубьев червячного колеса

(4.13)

(4.14)

Наибольший диаметр червячного колеса

(4.15)

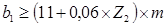

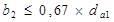

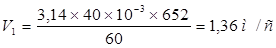

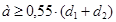

Ширина венца червячного колеса

(4.16)

червяка —

колеса —

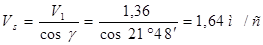

Скорость скольжения зубьев [1, формула 4.15]

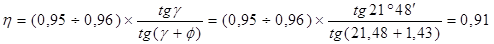

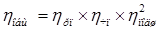

КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивания масла [1, формула 4.14]

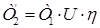

Уточняем вращающий момент на валу червячного колеса

(4.18)

По [1, табл. 4.7] выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Kv = 1,1

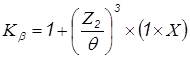

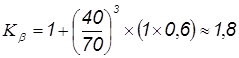

Коэффициент неравномерности распределения нагрузки [1,формула 4.26]

В этой формуле коэффициент деформации червяка при q =10 и Z1 =4 [1,табл. 4.6]

При незначительных колебаниях нагрузки вспомогательный коэффициент Х=0,6

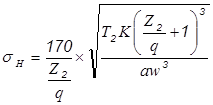

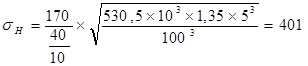

Проверяем фактическое контактное напряжение

МПа 748

Все параметры муфты в норме.

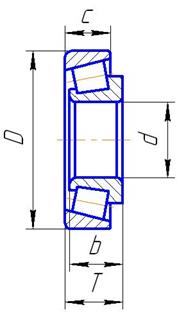

7 Предварительный выбор подшипников

Предварительный выбор проводим по табл.7.2.[2].

Так как межосевое расстояние составляет 100мм для червяка выбираем роликовые подшипники 7306 ГОСТ333-79, а для червячного колеса — 7512 ГОСТ333-79 (рис.4).

Параметры подшипников приведены в табл.2.

| Параметр | 7306 | 7512 |

| Внутренний диаметр d, мм | 30 | 60 |

| Наружный диаметр D,мм | 72 | 110 |

| Ширина Т,мм | 21 | 20 |

| Ширина b,мм | 19 | 28 |

| Ширина с,мм | 17 | 24 |

| Грузоподъемность Сr , кН | 40 | 94 |

| Грузоподъемность С0 r , кН | 29,9 | 75 |

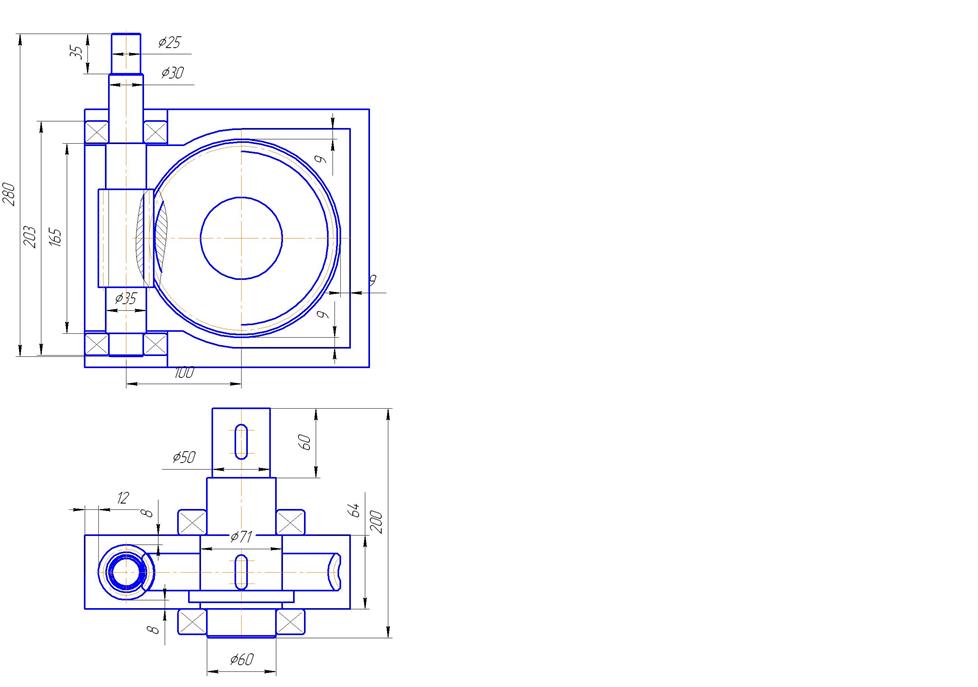

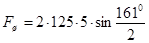

Компоновочная схема редуктора с выбранными и рассчитанными размерами показана на рис.5.

Рис.5 Компоновочная схема редуктора

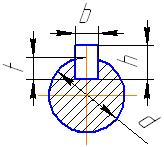

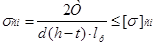

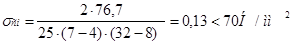

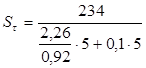

9 Выбор и проверочный расчет шпоночных соединений

Выбор и проверочный расчет шпоночных соединений проводим по [4].

Рис.6 Сечение вала по шпонке

9.1 Соединение быстроходный вал – шкив ременной передачи

Для выходного конца быстроходного вала при d=25 мм подбираем призматическую шпонку со скругленными торцами bxh=8×7 мм 2 при t=4мм.

При l1 =35 мм выбираем длину шпонки l=32мм.

|

Материал шпонки – сталь 45 нормализованная. Напряжения смятия и условия прочности определяем по формуле:

где Т – передаваемый момент, Н×мм;

lр – рабочая длина шпонки, при скругленных концах lр =l-b,мм;

[s]см – допускаемое напряжение смятия.

С учетом того, что на выходном конце быстроходного вала устанавливается шкив из чугуна СЧ20 ([s]см =70…100 Н/мм 2 ) вычисляем:

|

9.2 Соединение тихоходный вал – полумуфта

Для выходного конца тихоходного вала при d=50 мм подбираем призматическую шпонку со скругленными торцами bxh=14×9 мм 2 при t=5,5мм.

При l1 =60 мм выбираем длину шпонки l=45мм.

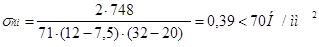

Материал шпонки – сталь 45 нормализованная. Проверяем напряжения смятия и условия прочности с учетом материала полумуфты – ст.3 ([s]см =110…190 Н/мм 2 ) и Т2 =748Н×мм:

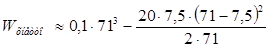

9.3 Соединение тихоходный вал – ступица червячного колеса

Для соединения тихоходного вала со ступицей червячного колеса при d=71 мм подбираем призматическую шпонку со скругленными торцами bxh=20×12 мм 2 при t=7,5мм.

При l1 =32 мм выбираем длину шпонки l=32мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжения смятия и условия прочности с учетом материала ступицы чугуна СЧ20 ([s]см =70…100 МПа) и Т2 =748Н×мм:

Выбранные данные сведены в табл.3.

Параметры шпонок и шпоночных соединений

| Параметр | Вал-шкив | Вал-полумуфта | Вал-колесо |

| Ширина шпонки b,мм | 8 | 14 | 20 |

| Высота шпонки h,мм | 7 | 9 | 12 |

| Длина шпонки l,мм | 32 | 45 | 32 |

| Глубина паза на валу t1 ,мм | 4 | 5,5 | 7,5 |

| Глубина паза во втулке t2 ,мм | 3,3 | 3,8 | 4,9 |

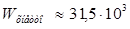

10 Расчет валов по эквивалентному моменту

10.1 Исходные данные для расчета

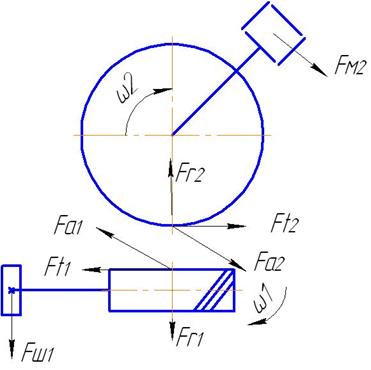

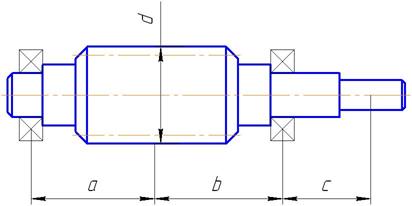

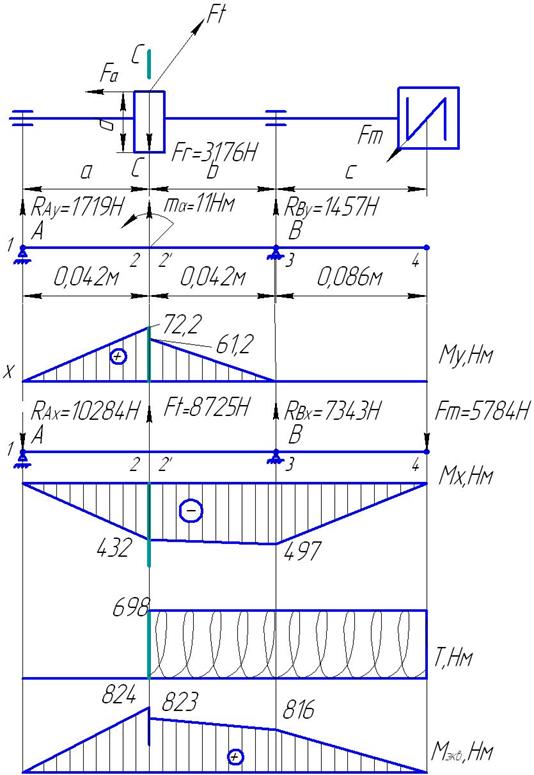

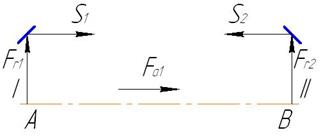

Составляем схему усилий, действующих на валы червячного редуктора (рис.7):

Рис.7 Схема усилий, действующих на валы червячного редуктора

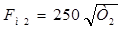

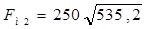

Определяем консольную нагрузку на муфте [1,табл.6.2]:

; (10.1)

Н

Для определения консольной нагрузки на шкиве необходимо произвести расчет зубчато-ременной передачи.[1].

Определяем минимальный диаметр ведущего шкива по диаметру вала электродвигателя dДВ =32мм, шпонка bхh=10х8мм.

Определяем минимальный диаметр ведущего шкива:

Выбираем зубчатый ремень по ОСТ3805114-76 с модулем m=4, с трапецеидальной формой, шириной 84мм. Назначаем число зубьев ведущего шкива z=15.

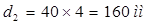

Определяем делительный диаметр ведущего шкива:

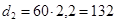

Определяем диаметр ведомого шкива:

где u-передаточное отношение передачи, u=2,2;

Принимаем .

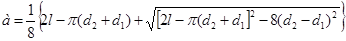

Определяем ориентировочное межосевое расстояние

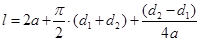

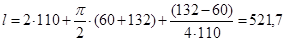

Определяем расчетную длину ремня:

Уточняем значение межосевого расстояния по стандартной длине ремня:

180мм.

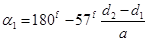

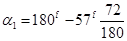

Определяем угол обхвата ремнем ведущего шкива:

;

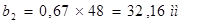

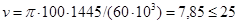

Определяем скорость ремня:

где [v]-допускаемая скорость, для зубчатых ремней [v]=25м/с.

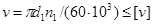

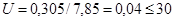

Определяем частоту пробегов ремня:

где [U]=30м -1 – допускаемая частота пробегов.

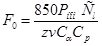

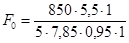

Определяем силу предварительного натяжения Fо ремня:

(10.2)

где С – поправочные коэффициенты [3,табл.5.2].

Определяем консольную нагрузку на шкиве [3,табл.6.2]:

Для построения эпюр с учетом рис.5, данных табл.1 и пункта 7 определяем расстояния прилагаемых сил (рис.8).

Рис.8 Компоновочный эскиз вала

Все выбранные данные сводим в табл.4.

Исходные данные для расчета валов

| Параметр | Ведущий вал – червяк | Ведомый вал |

| Ft, Н | 138 | 8725 |

| Fr, Н | 3176 | |

| Fa, Н | 8725 | 138 |

| Fм(Fш), Н | 1232 | 5784 |

| d, мм | 40 | 160 |

| а=b, мм | 93 | 42 |

| с, мм | 67 | 86 |

10.2 Расчет ведущего вала – червяка.

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

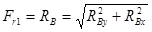

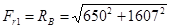

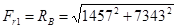

Определяем реакции в подшипниках в вертикальной плоскости.

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Му , Нм.

Рассматриваем горизонтальную плоскость (ось х)

Рис.9 Эпюры изгибающих и крутящих моментов ведущего вала

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Мх .

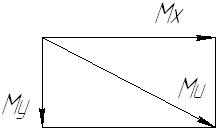

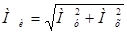

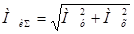

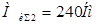

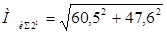

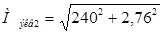

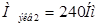

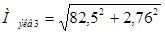

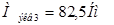

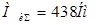

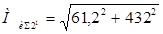

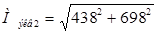

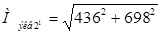

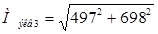

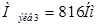

Определяем суммарные изгибающие моменты:

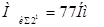

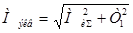

Определяем эквивалентные моменты:

По рис.9 видно, что наиболее опасным является сечение С-С ведущего вала.

Расчет производим аналогично п.10.1.

Заменяем вал балкой на опорах в местах подшипников.

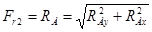

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

Определяем реакции в подшипниках в вертикальной плоскости.

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Му , Нм.

Рассматриваем горизонтальную плоскость (ось х)

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Мх .

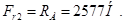

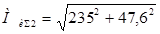

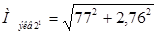

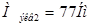

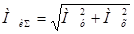

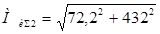

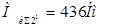

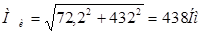

Определяем суммарные изгибающие моменты:

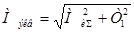

Определяем эквивалентные моменты:

Рис.10 Эпюры изгибающих и крутящих моментов ведомого вала

По рис.10 видно, что наиболее опасным является сечение С-С ведомого вала.

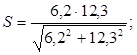

11 Расчет валов на выносливость

По рис.9 и рис.10 видно, что наиболее опасным является сечение С-С ведомого вала, где эквивалентный момент более, чем в три раза больше, чем у ведущего вала. Поэтому расчет на выносливость проводим только для ведомого вала.

Определяем суммарный изгибающий момент в сечении С-С

Рис.11 Схема для определения суммарного изгибающего момента

; (11.1)

Из табл.3 выбираем данные по шпонке:

Глубина паза ваза t1 =7,5мм

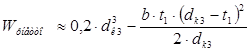

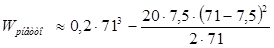

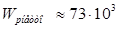

Определяем осевой и полярный моменты сопротивления в сечении С-С вала с учетом шпоночного паза [1. табл.8.5]

(11.2)

(11.3)

Определяем напряжение изгиба в сечении С-С

; (11.4)

Принимаем .

Определяем напряжения кручения в сечении С-С

Принимаем .

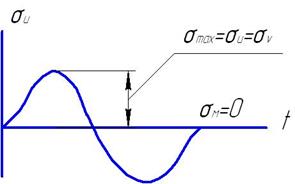

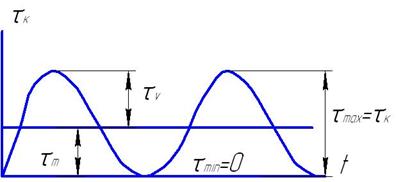

Определяем амплитудные и средние напряжения циклов перемен напряжений. По заданию вал неверсивный. Напряжения изгиба изменяются по симметричному циклу (рис.12), а напряжения кручения – по пульсирующему циклу (рис.13).

Рис.12 Цикл перемен напряжений изгиба

Рис.13 Цикл перемен напряжений кручения

— для перемен напряжений изгиба:

— для перемен напряжений кручения:

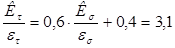

Определяем коэффициенты снижения выносливости в сечении С-С. Зубчатое колесо напрессовано на вал и шпонку по посадке с гарантированным натягом, тогда находим коэффициент нормальных напряжений.

έs и έτ – масштабные факторы

Учитывая примечание 2 [1, с.166 табл.8.7]

[1, с.166 табл.8.7]

;

β – коэффициент, учитывающий влияние шероховатости поверхности при высоте микронеровностей :

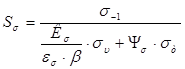

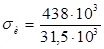

Определяем коэффициент запаса усталостной прочности по нормальным напряжениям изгиба. [1, с.162]

(11.5)

Коэффициент чувствительности материала к асимметрии цикла по касательным напряжениям ψs =0,1.

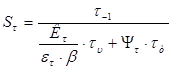

Определяем коэффициент запаса усталостной прочности по нормальным напряжениям кручения. [1, с.164]

; (11.6)

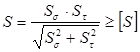

Определяем суммарный коэффициент запаса усталостной прочности в сечении вала С-С [1, с.162]

(11.7)

где [S]=1,5…5,5 – требуемый коэффициент запаса усталостной прочности [1, с.162]

Вывод: Расчетный коэффициент запаса усталостной прочности в пределах нормы, поэтому конструкцию вала сохраняем.

12 Расчет подшипников на долговечность

12.1 Расчет подшипников червяка на долговечность

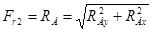

Н.

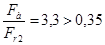

Определяем радиальные нагрузки, действующие на подшипники

; (12.1)

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила Fа (рис.9).

;

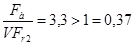

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

;

;

Так как соотношение больше 0,35, то назначаем роликовый конический однорядный подшипник средней серии по dп3 =30мм.

Подшипник № 7306, у которого:

С0 =40кН – статическая грузоподъемность;

С=29,9кН – динамическая грузоподъемность

е=0,34 – коэффициент осевого нагружения;

У=1,78 – коэффициент при осевой нагрузке [1,c.402, табл.П7].

Определяем коэффициент Х при радиальной нагрузке [1,c.212, табл.9.18] в зависимости от отношения

;

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

Изображаем схему нагружения подшипников. Подшипники устанавливаем враспор.

Рис.14 Схема нагружения вала-червяка

Определяем осевые составляющие от радиальных нагрузок

Определяем осевые нагрузки, действующие на подшипники.

Определяем эквивалентную нагрузку наиболее нагруженного подшипника II

где Kd — коэффициент безопасности;

Kτ – температурный коэффициент;

Kτ =1 (до 100ºС) [1,c.214, табл.9.20];

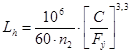

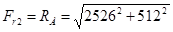

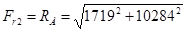

Определяем номинальную долговечность роликовых подшипников в часах

[1,c.211]; (12.2)

Подставляем в формулу (12.2):

По заданию долговечность привода Lhmin =10000ч.

В нашем случае Lh > Lhmin , принимаем окончательно для червяка подшипник 7306.

12.1 Расчет подшипников тихоходного вала на долговечность

Н.

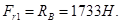

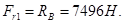

Определяем радиальные нагрузки, действующие на подшипники (12.1)

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила Fа (рис.10).

;

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

;

;

Так как соотношение больше 0,35, то назначаем роликовый конический однорядный подшипник средней серии по dп3 =60мм.

Подшипник № 7512, у которого:

С0 =94кН – статическая грузоподъемность;

С=75кН – динамическая грузоподъемность

е=0,392 – коэффициент осевого нагружения;

У=1,528 – коэффициент при осевой нагрузке [1,c.402, табл.П7].

Определяем коэффициент Х при радиальной нагрузке [1,c.212, табл.9.18] в зависимости от отношения

>е

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

Изображаем схему нагружения подшипников. Подшипники устанавливаем враспор.

Рис.15 Схема нагружения тихоходного вала

Определяем осевые составляющие от радиальных нагрузок

Определяем осевые нагрузки, действующие на подшипники.

Определяем эквивалентную нагрузку наиболее нагруженного подшипника II

где Kd — коэффициент безопасности;

Kτ – температурный коэффициент;

Kτ =1 (до 100ºС) [1,c.214, табл.9.20];

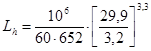

Определяем номинальную долговечность роликовых подшипников в часах

[1,c.211]; (12.2)

Подставляем в формулу (12.2):

По заданию долговечность привода Lhmin =10000ч.

В нашем случае Lh > Lhmin , принимаем окончательно для червяка подшипник 7512.

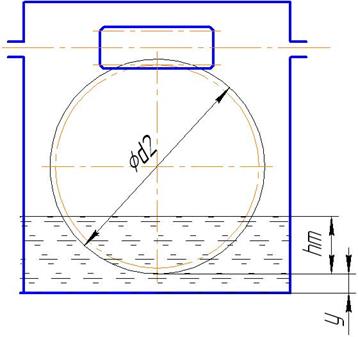

13 Выбор системы и вида смазки.

Скорость скольжения в зацеплении VS = 2,38 м/с. Контактные напряжения sН = 510 Н/мм 2 . По таблице 10.29 из [3] выбираем масло И-Т-Д-460.

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец зубчатого колеса был в него погружен на глубину hм (рис.15):

Рис.16 Схема определения уровня масла в редукторе

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Контроль уровня масла производится пробками уровня, которые ставятся попарно в зоне верхнего и нижнего уровней смазки. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор производится через съемную крышку.

И для вала-червяка, и для вала червячного колеса выберем манжетные уплотнения по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

14 Расчет основных элементов корпуса

Для предотвращения задевания поверхностей вращающихся колес за внутренние стенки корпуса внутренний контур стенок провести с зазором х=8…10мм [3]; такой же зазор предусмотреть между подшипниками и контуром стенок. Расстояние между дном корпуса и поверхностью колес принимаем

Для малонагруженных редукторов (Т2 £500Нм) определяем толщины стенок крышки и основания корпуса

Для крепления крышек подшипников в корпусе и крышке предусматриваем фланцы. Крышки торцовые для подшипников выбираем по табл.143 (глухие) и 144 (с отверстием для манжетного уплотнения) [2, т.2, с.255].

15 Сборка и регулировка редуктора

Конструкцию редуктора принимаем с верхним расположением червяка [3, рис.А10]. Порядок сборки следующий:

— на червяк устанавливаем подшипники;

— червяк с подшипниками устанавливаем в верхнюю крышку, регулируем зазоры в подшипниках кольцами и закрываем торцевыми крышками, сквозная крышка с манжетой;

— устанавливаем на ведомый вал червячное колесо и подшипники, регулируем зазоры в подшипниках кольцами;

— собранный вал устанавливается на корпус и закрывается верхней крышкой с червяком;

— закрываем подшипники ведомого вала торцевыми крышками, сквозная крышка с манжетой;

— верхняя крышка соединяется с корпусом с помощью винтов и фиксируется двумя штифтами;

— в корпус устанавливаются пробки для слива и для контроля верхнего уровня;

— в редуктор через верхнее отверстие в крышке заливается масло до верхнего уровня;

— устанавливается верхняя пробка и крышка, закрывающая отверстие для заливки масла и контроля зацепления червячной передачи;

— на быстроходный вал устанавливаем шкив ременной передачи, а на тихоходный полумуфту;

— проверяем работу редуктора, вручную проворачивая быстроходный вал.

Редуктор собран и при изготовлении деталей без отклонений готов к подключению к приводу.

16 Назначение квалитетов точности, шероховатости поверхности, отклонений формы и взаимного расположения поверхностей

Выбор допусков, посадок и шероховатости поверхности проводим приняв, что детали редуктора изготавливаются по нормальной относительной точности размеров [3]. При выборе руководствуемся стандартным рядом параметров шероховатости. Выбранные значения параметров приведены в табл.5.

Параметры точности и шероховатости

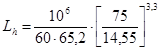

17 Тепловой расчет редуктора

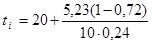

Цель теплового расчета – проверка температуры масла в редукторе, которая не должна превышать допускаемой [t]м =80…95ºС. Температура воздуха вне корпуса редуктора обычно tв =20 ºС. Температура масла tм в корпусе червячной передачи при непрерывной работе без искусственного охлаждения определяется по формуле [3]:

(18.1)

Кt =9…17 Вт/(м 2 град) – коэффициент теплопередачи,

А – площадь теплоотдающей поверхности корпуса редуктор, м 2

По [3, табл.11.6] исходя из межосевого расстояния 100мм определяем А=0,24

Подставив данные в (18.1) получим:

ºС£[t]м

Температура редуктора в норме.

1. С.А.Чернавский и др. «Курсовое проектирование деталей машин» М. 1987г.

2. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. -8-е изд. перераб. и доп. Под ред. И.Н.Жестковой. – М.: Машиностроение, 1999

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. – М.: Высш. шк., 1991

4. Чернин И.М. и др. Расчеты деталей машин. – Мн.: Выш. школа, 1978

5. Иосилевич Г.Б., Строганов Г.Б., Маслов Г.С. Прикладная механика: Учеб. для вузов/Под ред. Г.Б.Иосилевича._М.:Высш.шк., 1989.-351с.

🔍 Видео

Редуктор увеличивает крутящий моментСкачать

Как вычислить передаточное число редуктораСкачать

Механический дровокол, из червячного редуктора. The mechanical woodcutter (Eng sub)Скачать

Понижающий редуктор 20 об/мин без токарки.Скачать

Угловой редуктор с реверсомСкачать

Червячные редукторы 2Ч 63, 40, 80, 100, 160Скачать

ЧЕРВЯЧНАЯ ПЕРЕДАЧА ➤ Классификация ➤ Достоинства и недостаткиСкачать

Червячный редуктор nmrv 040 c эл.двигателем 0.37квСкачать

Лабораторная работа «Изучение конструкции и определение параметров червячного редуктора»Скачать

Червячный редуктор своими руками! Простой способ!Скачать