Полный привод подразумевает, что к каждому колесу подведен крутящий момент. Причем так, чтобы колесо могло двигаться и поворачиваться относительно кузова

Собственно, вращает колеса привод. Когда на экране приборной панели вашего внедорожника возникает анимированная картинка распределения тяги по осям и колесам, она в точности повторяет реальную систему валов под его днищем. Эти валы – толстые металлические прутки или трубы с шарнирами по концам. Шарнир позволяет передавать вращение под углом: колеса вместе с подвеской ходят вверх-вниз, а передние еще и поворачиваются на приличный угол.

ПЕРВЫЕ ОКОВЫ

Сперва в мире приводов царили кожаные ремни, такие же, какие использовались в станках. При тогдашних небольших скоростях и смешной мощности моторов это еще годилось, но как только скорости выросли, популярными стали роликовые цепи с подвижными звеньями, как у мотоциклов. Трансмиссия в задней части машины заканчивалась обычным мостом, жестко закрепленным на раме. Вместо колес к его концам крепились ведущие звездочки, а к подвешенным на рессорах колесам – ведомые. На пару задних колес приходилось два моста – ведущий и подвесочный, а свободное провисание цепей обеспечивало некоторую подвижность последнего. О приводе с их помощью передних поворотных колес не могло быть и речи.

От этой схемы быстро отказались ввиду громоздкости и ненадежности и начали придумывать более совершенные.

ОТКУДА РЫВКИ?

Под неравной угловой скоростью понимают вращение, при котором колесо непрерывно ускоряется и замедляется каждую четверть своего оборота. Помимо неприятных воздействий на рулевое управление и подвеску (рывки), работа с неравной угловой скоростью чревата быстрым износом всей трансмиссии. Неравномерность вращения карданной передачи тем больше, чем больше угол между осями ее валов. При этом ведущая часть шарнира вращается равномерно.

КАРДАНО И ЛЕОНАРДО

Подумать только, принцип карданной передачи был подробно описан Джироламо Кардано в XVI веке, а впервые его упоминал еще Леонардо да Винчи! Но одно дело придумать, и совсем другое – воплотить в металле.

Первые карданные валы поселились на автомобилях уже в первое десятилетие ХХ века. Из всех применяемых сегодня подвижных передач карданная – самая простая. Четыре игольчатых подшипника да крестовина. Ее простота компенсируется одним важным недостатком: малыми рабочими углами. До 12 градусов она еще крутится более-менее плавно. Выше – с рывками. Мало кто знает, что и совсем без угловой разницы кардану работать вредно: неподвижные иголки подшипников проделывают в опорных пальцах крестовин канавки, лишая соединение подвижности. Поэтому обычно карданам задают небольшой (1,5–2°) рабочий угол.

Кардан годится для привода малоподвижных задних колес, но как быть с передними, где углы поворота зачастую приближаются к 30 градусам?

В переднем мосту всем хорошо знакомого Jeep долгие годы жили сдвоенные карданные крестовины. Гениальное по простоте решение – разделить рабочий угол пополам между двумя шарнирами – имеет два заметных недостатка: громоздкость конструкции и все те же рывки при максимально вывернутом руле. Требовалось придумать что-то кардинально новое.

ПАРРАЛЛЕЛИ НЕ СХОДЯТСЯ

В обычных карданных валах привода мостов применяют две крестовины, ушки которых на одном валу расположены в одной плоскости. Сами валы располагают по возможности так, чтобы оси выходного вала раздаточной коробки (или коробки передач) и ось ведущего вала заднего редуктора были параллельны. Одинаковые, но разнонаправленные углы наклона крестовин такого карданного вала способствуют компенсации угловых пульсаций. Одна из причин появления независимых задних подвесок в том, что их редуктор почти не перемещается относительно остальной трансмиссии. Углы карданных шарниров в таком случае неизменны и минимальны.

Союз иголок. Нет шарнира проще крестовины кардана.

Но азбучный конструктив влечет за собой эксплуатационные тонкости.

Четыре игольчатых подшипника нуждаются в смазке –

заложенной на заводе или периодически пополняемой в процессе езды

Бок о бок. Двойная крестовина позволяет поделить вредный угол

поровну между половинами шарнира.

Грубоватое решение «в лоб» вышло эффективным и

вполне бюджетным, но громоздким

МИР СКОЛЬЗЯЩИХ ШАРИКОВ

Впервые передать вращение с равной угловой скоростью и заменить карданные подшипники подвижными шариками догадался немецкий изобретатель Карл Вайсс в начале 1920-х. Его изобретение, самый первый ШРУС, представляло собой две вилки на концах двух валов, в парных канавках которых перекатывались четыре шарика. Пятый шарик в центре служил шарниром, относительно которого наклонялись валы. Некоторое время спустя патент Вайсса купила компания американского изобретателя и промышленника Винсента Гуго Бендикса, и до сих пор ШРУСы Бендикса – Вайсса мы можем видеть, например, в переднем мосту УАЗа.

Эта конструкция хорошо подходит для передач солидного момента в тяжелых внедорожных машинах, но все же имеет низкий ресурс и заметные потери при больших углах по причине малой суммарной поверхности касания (одновременно работают только два шарика). Путь совершенствования угловых шарниров стал очевидным: увеличение количества соприкасающихся деталей.

Знакомый Бендикс. Конструкция шарнира, хорошо известная владельцам

УАЗов и доброй половины прочих внедорожников.

Проста, технологична и недорога. Одна беда – только два шарика

одновременно передают вращение, отчего мала рабочая поверхность

БОЛЬШЕ – ЛУЧШЕ

В 1936 году изобретателю Альфреду Рцеппу удалось добиться небывалой равномерности угловой скорости валов. Слагаемые успеха – шесть шариков вместо четырех, сферическая форма шарнира и длинные направляющие канавки. Чаще всего именно этот шарнир сегодня мы называем ШРУСом – шарниром равных угловых скоростей. Строго говоря, и в шарнире Рцеппа есть едва заметные рывочки, но они столь малы, что даже при огромном по меркам приводов рабочем угле в 40 градусов ими можно пренебречь. Однако эти шарниры завоевывали мир довольно медленно: изготовление сложных пространственных деталей – внутренней и внешней обойм, сепаратора с отверстиями, точных сферических сопряжений – требовало точнейшего оборудования и качественных материалов. Но именно ШРУСы «Рцеппа» и их разнообразные потомки («Бирфильды» и GKN) нынче правят бал в системах полного привода. Привычная нам «граната» в приводе – это она, рцепповская шестишариковая муфта.

Читайте также: Карданчик рулевого вала паджеро спорт

ПРОКЛЯТЬЕ КАРДАНА

С проблемой неравной угловой скорости хорошо знакомы владельцы Lada 4×4 и Chevrolet Niva. Карданное сочленение между коробкой передач и раздаточной коробкой старой версии трансмиссии вкупе с воздействием двух карданов привода мостов – источник самой неприятной вибрации внедорожника. Один из хороших рецептов против вибраций – жесткое крепление агрегатов трансмиссии друг к другу – в Ниве проигнорировали, получив неистребимый источник разнообразных трансмиссионных рывков. Менее технологичный, но следующий «золотому правилу» УАЗ получил моноблочную трансмиссию без промежуточных карданов и спокойную, без пульсаций, трансмиссию.

Сфера в сфере. Основа изобретения Рцеппа –

скользящие друг в друге сферические поверхности.

Для их изготовления необходимо весьма точное оборудование

В СТОРОНУ И НАЗАД

Но не только ШРУС «Рцеппа» крутит колеса на внедорожной технике. Конструкция с ажурными деталями высокой точности выигрывает в компактности, но имеет ограничения по величине крутящего момента. Говоря проще, она хорошо подходит для внедорожников и кроссоверов, но слишком дорога и ненадежна для использования в тяжелых военных и специальных машинах. Для них важны простота и дешевизна, а рывки в трансмиссии – дело второстепенное.

Производители переднеприводных машин, не желая выплачивать компаниям-владельцам патентов «Бендикс-Вайсс» и «Рцеппа» деньги, разработали упрощенные конструкции. Например, шарнир «Тракта» – сочетание кулачков и втулок, соединенных скользящими деталями с большими шлифованными поверхностями. Похожее устройство имеет отечественный кулачково-дисковый шарнир, который успешно применяется на полноприводных КАМАЗах, КРАЗах и УРАЛах. Большие габаритные размеры и огромная поверхность трения таких шарниров не страшна на крупной технике с высоким крутящим моментом мотора, а ограниченный ресурс деталей компенсируется их дешевизной и простотой замены.

Хитрый Томсон. Поместив одну крестовину внутрь другой,

инженер Томсон выиграл в размерах, но потерял в прочности.

Обратите внимание на сложную систему делительных рычажков.

Другой эрзац-шарнир носит хитрое название «трипод». Тут все просто: три торчащих в разные стороны оси на конце привода несут по ролику со сферической поверхностью. Ролики входят в три выреза внешней обоймы. Система проста и надежна, но плохо уживается с большими углами. Тем не менее трипод часто используют в качестве внутренних шарниров спереди. Причина все та же – относительная простота и дешевизна.

Трипод. Несложная конструкция с роликами и пазами во внешней обойме.

Не боится зазоров, но не любит больших углов.

Часто работает в качестве внутреннего шарнира привода передних колес

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Основные параметры и технические требования

- 5 Правила приемки

- 6 Методы контроля (испытаний)

- 7 Маркировка

- 8 Упаковка

- 9 Транспортирование и хранение

- 10 Указания по эксплуатации

- 11 Гарантии изготовителя

- Приложение А

- Расчет критической частоты вращения карданного вала

- Приложение Б

- Расчет дисбаланса карданного вала

- Приложение В

- Допустимые углы установки карданных валов

- Приложение Г

- Допустимые отклонения формы присоединительных поверхностей фланцев

- 🎦 Видео

Видео:Карданные валы, вилки в одной плоскости или нет? Раздатка ГАЗ 66 на Газель/Соболь, вибрации.Скачать

1 Область применения

Настоящий стандарт распространяется на карданные передачи с шарнирами неравных угловых скоростей, их узлы и детали, предназначенные для трансмиссий автомобильных транспортных средств (далее — АТС) категорий М и N по ГОСТ Р 52051. Допускается распространять действие стандарта на карданные передачи других транспортных средств, машин и механизмов.

Видео:Всё об углах работы карданов (крестовина или ШРУС)Скачать

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечани е — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Видео:Работа карданного вала. Work propeller shaft.Скачать

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 карданная передача: Агрегат АТС, состоящий из двух и более карданных валов, промежуточных опор (при необходимости) и предназначенный для передачи крутящего момента от одного агрегата к другому, оси валов которых не совпадают и могут менять свое взаимное расположение.

3.2 карданный вал: Вал, выполненный в виде трубы или стержня либо в комбинации трубы и стержня, с карданными или полукарданными, в том числе упругими полукарданными шарнирами, который может иметь механизм изменения длины вала.

3.3 карданный шарнир: Кинематическая вращательная пара, предназначенная для соединения валов с пересекающимися осями и обеспечения возможности передачи крутящего момента под переменным углом.

3.4 сдвоенный карданный шарнир: Кинематический узел, состоящий из двух карданных шарниров неравных угловых скоростей, соединенных между собой присоединительными поверхностями или с помощью общей детали.

3.5 длина карданного вала: Расстояние между присоединительными поверхностями фланцев шарниров.

1 Допускается за длину вала принимать расстояние между центрами шарниров или другими конструктивными элементами, например расстояние от центра шарнира до центра подшипника промежуточной опоры.

2 При наличии механизма изменения длины карданного вала за его минимальную длину следует принимать расстояние между присоединительными поверхностями фланцев в полностью сжатом положении карданного вала, а за максимальную длину — суммарное значение минимальной длины карданного вала и максимально допустимого хода в его механизме изменения длины.

3.6 механизм изменения длины карданного вала: Устройство, обеспечивающее изменение длины карданного вала при изменении расстояния между агрегатами, соединяемыми карданной передачей.

3.7 длина карданной передачи: Расстояние между присоединительными поверхностями карданного вала (карданных валов) или другими конструктивными элементами.

3.8 промежуточная опора карданной передачи: Механизм, применяемый в качестве опоры при соединении двух валов карданной передачи.

Читайте также: Сальник первичного вала кпп мазда 6 gg артикул

3.9 углы установки карданной передачи: Углы в шарнирах карданной передачи АТС полной массы, находящегося на горизонтальной поверхности.

3.10 максимальный угол поворота в шарнире: Максимально возможный угол в шарнире при вращательном движении.

3.11 момент поворота в шарнире: Момент, необходимый для преодоления сопротивления относительному угловому перемещению в шарнире.

3.12 Усилие осевого перемещения в механизме изменения длины карданного вала: Усилие, необходимое для относительного осевого перемещения элементов механизма, не нагруженного крутящим и (или) изгибающим моментами карданного вала.

3.13 угол разворота вилок карданного вала: Относительное угловое смещение осей отверстий вилок карданного вала.

Видео:ГАЗ-24 из Питера, как выставить правильно соосность карданаСкачать

4 Основные параметры и технические требования

4.1 Основными параметрами карданных передач являются:

— максимальный угол поворота в шарнире;

— усилие осевого перемещения в механизме изменения длины;

— крутящий момент, выдерживаемый без остаточной деформации;

— крутящий момент, выдерживаемый без разрушения деталей.

4.2 Расчет критической частоты вращения карданного вала приведен в приложении А.

4.3 Допустимый дисбаланс карданного вала, отнесенный к каждой из опор, не должен превышать произведения его массы, приходящейся на эти опоры, и указанного в таблице 1 удельного дисбаланса.

Таблица 1 — Нормы удельного дисбаланса карданного вала

Удельный дисбаланс, отнесенный к опоре карданного вала, г · см/кг, не более

1 Для коротких валов, не имеющих трубы или с трубой до 300 мм, допустимый дисбаланс устанавливают в конструкторской документации (КД) предприятия-разработчика.

2 Расчет дисбаланса карданного вала, приходящегося на его опоры, приведен в приложении Б . По результатам расчета (при необходимости) следует проводить оптимизацию конструкции по уменьшению зазоров в шарнирах, механизме изменения длины или снижению массы карданной передачи или карданного вала.

4.4 Максимальный крутящий момент, передаваемый карданной передачей или карданным валом, не должен превышать указанных в КД значений, соответствующих:

— отсутствию появления остаточных деформаций карданной передачи или карданного вала;

— отсутствию разрушений карданной передачи или карданного вала.

4.5 Допустимые значения радиального биения трубы карданного вала, радиальных и осевых зазоров в шарнирах, усилия осевого перемещения в механизме изменения длины, момента поворота в шарнире устанавливают в КД предприятия-разработчика.

4.6 Карданные передачи в сборе следует окрашивать в соответствии с требованиями ГОСТ 9.104

Допускается непрокрашивание обойм подшипников, полостей фланцев, крестовин, внутренних поверхностей ушек и заглушек вилок.

Присоединительные и центрирующие поверхности фланцев карданных передач следует предохранять от окраски в соответствии с требованиями КД предприятия-изготовителя.

4.7 Адгезия пленки лакокрасочного покрытия карданного вала не должна превышать 2 балла по ГОСТ 15140.

4.8 Применяемые лакокрасочные покрытия должны допускать возможность подкрашивания карданных передач красками естественной сушки.

4.9 Покупные изделия с ограниченным сроком хранения следует применять для сборки карданных передач в сроки, указанные в документах на поставку этих изделий.

4.10 Установленный ресурс карданной передачи должен быть не менее соответствующего ресурса АТС, для которого она предназначена.

4.11 Допустимые углы установки карданных валов в трансмиссиях приведены в приложении В.

4.12 Допустимые отклонения формы присоединительных поверхностей фланцев-вилок карданных валов, фланцев агрегатов, соединяемых карданными передачами, приведены в приложении Г.

Видео:КАРДАННЫЙ ВАЛ.ЧТОБ НЕ БЫЛО ВИБРАЦИИ!!!Скачать

5 Правила приемки

5.1 Приемочный контроль (ПК) продукции проводит служба технического контроля (СТК) предприятия-изготовителя.

5.2 Карданные передачи и их элементы подвергают приемосдаточным испытаниям (ПСИ) и периодическим испытаниям (ПИ) после приемочного контроля. Испытания проводят в соответствии с ГОСТ 15.309 и технической документацией предприятия-изготовителя.

5.3 Если контрактами на поставку предусмотрена приемка независимым органом (представителем заказчика или потребителя), то приемку проводит указанное представительство в присутствии СТК предприятия-изготовителя.

5.4 Периодические испытания карданных передач проводят не менее чем на трех изделиях, не реже одного раза в шесть месяцев. Положительные результаты испытаний базовых моделей карданных передач допускается распространять на их варианты конструкций (модификации, вариантные исполнения).

Периодические испытания модификаций карданных передач допускается заменять испытаниями базовой модели.

5.5 Параметры, проверяемые при испытаниях (ПСИ, ПИ), приведены в приложении Д.

5.6 Потребитель имеет право проводить выборочную проверку соответствия карданных передач, их узлов и деталей требованиям настоящего стандарта и КД предприятия-разработчика.

Проверку проводят в объеме приемочного контроля СТК.

Видео:Карданная передача, основы. Карданные шарниры не равных и равных угловых скоростей (ШРУСы)Скачать

6 Методы контроля (испытаний)

6.1 Комплектность, правильность сборки, внешний вид сварных швов, внешнее состояние защитного покрытия, отсутствие на поверхности труб и сопряженных деталей трещин, вмятин и других механических повреждений, крепление балансировочных пластин (см. приложение Д) проверяют визуально.

6.2 Линейные и угловые размеры измеряют с предельно допустимыми погрешностями, установленными ГОСТ 8.051.

6.3 Углы поворота в карданных шарнирах, а также угол разворота вилок карданного вала измеряют средствами угловых измерений с погрешностью ± 1 °.

6.4 Радиальное биение трубы карданного вала измеряют при базировании по присоединительным поверхностям с погрешностью ± 0,01 мм.

6.5 Радиальный и осевой зазоры в шарнире или их суммарное значение измеряют с точностью не менее 0,01 мм. Значения зазоров допускается определять по результатам измерений размеров крестовины и подшипников с учетом возможных осевых перемещений (вдоль шипов крестовины) в соединениях «подшипник-вилка».

6.6 Усилие осевого перемещения в механизме изменения длины определяют с точностью 5 % максимальной величины.

6.7 Момент поворота в шарнире определяют с точностью 2,5 % максимальной величины.

6.8 Для оценки прочности карданных валов и карданных шарниров на них воздействуют крутящим моментом, указанным в КД, с точностью 2,5 % его величины.

6.10 Карданные валы следует балансировать в динамическом режиме. Режим динамической балансировки устанавливает в КД предприятие-разработчик карданной передачи при условии обеспечения норм дисбаланса, приведенных в таблице 1.

6.11 Карданные передачи следует балансировать в сборе со всеми валами и промежуточными опорами.

Возможность раздельной балансировки валов карданной передачи более чем с тремя карданными шарнирами устанавливают в КД предприятия-разработчика.

6.12 Балансировку карданных валов с механизмом изменения длины следует проводить при длине, указанной в КД предприятия-разработчика.

6.13 Фланцы-вилки карданных передач массой более 5 кг следует балансировать дополнительно перед сборкой карданной передачи согласно КД предприятия-разработчика.

6.14 При повторной установке на балансировочный станок дисбаланс карданного вала не должен превышать допустимого значения.

Читайте также: Мерседес спринтер замена подвесного подшипника карданного вала

6.15 Проверку дисбаланса проводят после контроля цены деления шкалы измерительного прибора в соответствии с 6.9 и правильности настройки балансировочного станка.

6.16 Адгезию пленки лакокрасочного покрытия карданной передачи следует определять методом решетчатых надрезов по ГОСТ 15140.

6.17 Твердость поверхностного слоя шипов крестовин проверяют в соответствии с методикой предприятия-изготовителя.

Видео:Сделай это и ты забудешь про кардан! "Лайффаки" от IZHSWAP.Скачать

7 Маркировка

7.1 Карданные передачи маркируют, обеспечивая их идентификацию. Содержание маркировки, метод и место нанесения на изделие устанавливают в КД предприятия-разработчика в соответствии с [1].

Видео:Почему рвёт крестовины и как с этим бороться? | Hook Joint | Дорабатываем карданный валСкачать

8 Упаковка

8.1 Упаковка карданных передач, узлов и деталей должна обеспечивать их сохранность от механических повреждений, воздействия атмосферных осадков и загрязнений. Вид упаковки, а также возможность ее отсутствия указывают в документах на поставку.

Видео:Подбор карданного вала к сельхоз техникеСкачать

9 Транспортирование и хранение

9.1 Карданные передачи, узлы и детали перевозят любым видом транспорта, обеспечивающим их сохранность от механических повреждений, загрязнений и атмосферных осадков. Группа условий транспортирования 6 (ОЖ2), хранения — 3 (Ж3) по ГОСТ 15150.

Допускается по согласованию между предприятием-изготовителем и потребителем применять другие условия транспортирования и хранения по ГОСТ 15150.

9.2 Все неокрашенные наружные металлические поверхности карданных передач, их узлов и деталей для комплектации или запасных частей следует законсервировать по ГОСТ 9.014 на срок, оговоренный в документах на поставку.

Видео:Балансировка кардана правильно Кардан Ремонт Юра ©Скачать

10 Указания по эксплуатации

10.1 Эксплуатация и техническое обслуживание карданных передач следует проводить в соответствии с руководством по эксплуатации АТС, на котором они установлены.

Видео:Кардан 18+Скачать

11 Гарантии изготовителя

11.1 Предприятие-изготовитель гарантирует соответствие карданных передач требованиям настоящего стандарта при соблюдении установленных предприятием правил эксплуатации, транспортирования и хранения.

11.2 Гарантийный срок эксплуатации и гарантийная наработка карданных передач, поставляемых для комплектации, должны быть не менее гарантийного срока и гарантийной наработки АТС, для которых они предназначены.

11.3 Гарантийный срок эксплуатации и гарантийную наработку карданных передач, поставляемых для комплектации, исчисляют в соответствии с гарантийными обязательствами на АТС, а поставляемых в запчасти — с момента установки их на АТС.

Карданные передачи, поставляемые для комплектации, следует устанавливать на АТС в сроки, оговоренные в технической документации на изделие.

11.4 Гарантийный срок хранения карданных передач — не более 12 месяцев.

Гарантийный срок хранения карданных передач исчисляют с даты отгрузки продукции.

Видео:балансировка карданного вала домаСкачать

Приложение А

Видео:Центровка кардана и балансировка | Кардан Ремонт Юра ©Скачать

Расчет критической частоты вращения карданного вала

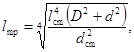

Для карданного вала со стальной трубой критическую частоту вращения пкр, мин -1 , рассчитывают по формуле

(1)

где D — наружный диаметр трубы, см;

d — внутренний диаметр трубы, см;

L — максимальное расстояние между осями шарниров карданного вала, см;

где — частота вращения карданного вала в трансмиссии (собственная частота поперечных колебаний вала по первой форме), соответствующая максимальной скорости АТС, мин -1 .

1 В данном расчете упругость опор не учитывают.

2 Для карданных передач с промежуточной опорой значение L принимают равным расстоянию от оси шарнира до оси подшипника промежуточной опоры.

Критическую частоту вращения вала, выполненного в виде стержня между карданными шарнирами, рассчитывают при d , равном нулю.

Критическую частоту вращения карданного вала, состоящего из трубы и стержня, рассчитывают исходя из приведенного значения длины трубы L np , см, по формуле

где L mp — длина трубы вала, см;

l mp — длина трубы, заменяющей стержень вала, см.

Длину трубы l mp , заменяющей стержень вала, рассчитывают по формуле

(3)

где l с m — длина стержня вала, см;

d cm — диаметр стержня вала, см.

Критическую частоту вращения карданного вала с учетом упругости его опор в трансмиссии устанавливает экспериментально предприятие-разработчик АТС.

Частота вращения карданного вала в трансмиссии, соответствующая максимально возможной скорости движения АТС, должна составлять не более 80 % критической частоты с учетом упругости опор.

Видео:Установка и обслуживание карданного вала производства ООО СТО22Скачать

Приложение Б

Видео:КАК ИЗМЕНИТЬ УГОЛ ЗАДНЕГО КАРДАНА НА УАЗИКЕ?Скачать

Расчет дисбаланса карданного вала

1 Дисбаланс карданного вала зависит от его массы и зазоров в шарнирах и механизме изменения длины.

2 Дисбаланс D, г · см, в сечении опоры карданной передачи рассчитывают по формулам:

D = те1 — для вала без механизма изменения длины; (1)

где т — масса карданного вала, приходящаяся на опору, г;

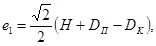

e 1 — суммарное смещение оси вала, обусловленное осевыми зазорами в шарнире между торцами крестовины и донышками подшипников и радиальным зазором в соединении «цапфа крестовины — подшипник крестовины», см;

е 2 — смещение оси вала, обусловленное зазорами в механизме изменения длины, см.

Массу т определяют взвешиванием на весах, размещаемых под каждой опорой горизонтально расположенного вала.

Суммарное смещение оси вала e 1 , см, рассчитывают по формуле

(3)

где Н — осевой зазор в шарнире между торцами крестовины и донышками подшипников, см;

D П — внутренний диаметр в подшипнике по иглам, см;

D k — диаметр цапфы крестовины, см.

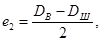

Смещение оси вала е2, см, определяют с учетом конструкции механизма изменения длины. Например, для подвижного шлицевого соединения с центрированием по наружному или внутреннему диаметру е2 определяют по формуле

(4)

где DB — диаметр шлицевого отверстия во втулке, см;

D Ш — диаметр шлицевого вала, см.

Примечание — Для карданного вала без механизма изменения длины е2 = 0.

Минимальный и максимальный дисбаланс D рассчитывают с учетом поля допуска сопрягаемых элементов карданной передачи или карданного вала.

Действительный дисбаланс карданного вала, определяемый точностью изготовления посадочных и присоединительных поверхностей балансировочного оборудования, а также посадочных поверхностей агрегатов трансмиссии, больше расчетного значения.

Видео:Станок БВИ 03-88 для балансировки карданных валовСкачать

Приложение В

Видео:Работа карданного вала ГАЗельСкачать

Допустимые углы установки карданных валов

Углы установки карданного вала в трансмиссии в статическом состоянии автомобиля полной массы должны быть не более:

5° — для грузовых АТС и автобусов;

8° — для полноприводных АТС.

Минимальные углы установки карданного вала с шарнирами на игольчатых подшипниках должны быть не менее 0,5°.

Для карданных валов, установленных между мостами тележки, допускается угол установки, равный нулю.

Видео:Почему ломает подвесной Газель ? Проставки карданного вала ГазельСкачать

Приложение Г

Видео:Шлицевые соединения для карданных валов.Скачать

Допустимые отклонения формы присоединительных поверхностей фланцев

Таблица Г.1 — Допустимые отклонения формы присоединительных поверхностей фланцев

Максимальная частота вращения карданного вала в трансмиссии, мин -1

Допуск плоскостности, мм, не более

Допуск торцевого биения, мм, не более

Допуск радиального биения посадочного пояска, мм, не более

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер🎦 Видео

КАК РОВНО СВАРИТЬ КАРДАНСкачать