Основными критериями работоспособности являются прочность и жесткость. Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Прочность оценивают коэффициентом запаса прочности при расчете валов и осей на сопротивление усталости, а жесткость — прогибом, углами поворота или закручивания сечений в местах установки деталей. Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление. Основными расчетными силовыми факторами являются крутящие М и изгибающие М моменты. Влияние растягивающих и сжимающих сил на прочность мало и их в большинстве случаев не учитывают.

Видео:Детали машин. Лекция 4.1. Валы и оси.Скачать

4. Проектировочный расчет валов

Проектировочный расчет валов производят на статическую прочность с целью ориентировочного определения диаметров. В начале расчета известен только крутящий момент Мк. Изгибающие моменты М оказывается возможным определить лишь после разработки конструкции вала, когда согласно общей компоновке выявляют его длину и места концентрации напряжений: галтели, шпоночные пазы и др. Поэтому проектировочный расчет вала производят условно только на кручение, а влияние изгиба, концентрации напряжений и характера нагрузки на прочность вала компенсируют понижением допускаемых напряжений на кручение [τ]к .

При проектировочном расчете обычно определяют диаметр выходного конца, а для промежуточного вала — диаметр под колесом. Диаметры других участков вала назначают при разработке конструкции с учетом технологии изготовления и сборки.

Диаметр расчетного сечения вала вычисляют по формуле, известной из курса сопротивления материалов:

(1)

где Мк — крутящий момент, действующий в расчетном сечении вала и численно равный передаваемому вращающему моменту: Мк = Т, Н*м; [τ]к — допускаемое напряжение на кручение, Н/мм 2 .

Для валов из сталей Ст5, Ст6, 45 принимают: при определении диаметра выходного конца [τ] = 20. 30 Н/мм 2 ; диаметра промежуточного вала под колесом [τ]k= 10. 20 Н/мм 2 .

Полученный диаметр вала округляют до ближайшего значения из ряда R40 нормальных линейных размеров, мм:

22, 24, 25, 26, 28, 30, 32, 34, 36. 38, 40, 42, 45. 48, 50, 53, 56. 60, 63, 67, 71, 75, 80. 85, 90, 95, 100, 105, 110, 120, 125, 130, 140. 150, 160, 170, 180, 190, 200, 210, 220, 240, 250, 260. 280. Большие (меньшие) значения размеров получают умножением (делением) приведенных на 10 или 100.

При проектировании редукторов диаметр d выходного конца быстроходного вала принимают равным d = (0,8. l)dэ, где dэ — диаметр вала электродвигателя, с которым редуктор соединяют муфтой.

Форму и размеры вала уточняют после подбора подшипников, когда определят необходимые размеры цапф.

Видео:Детали машин. Лекция 1.2. Критерии работоспособности деталей машинСкачать

5. Проверочный расчет валов

Проверочный расчет валов производят на сопротивление усталости и на жесткость. Его выполняют после полного конструктивного оформления вала на основе проектировочного расчета, подбора подшипников, расчета соединений, участвующих в передаче вращающего момента, разработки различных конструктивных элементов, связанных с фиксацией и регулировкой установленных на валу деталей, назначения вида механической обработки и качества поверхностей отдельных участков.

Проверочный расчет вала выполняют по его расчетной схеме. При составлении расчетной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах.

Расчет на сопротивление усталости выполняют как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях, предварительно намеченных в соответствии с

эпюрами моментов и расположением зон концентрации напряжений.

При расчете принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения — по отнулевому циклу. Выбор отнулевого цикла для напряжений кручения основан на том, что валы передают переменные по значению, но постоянные по направлению вращающие моменты.

Проверку на сопротивление усталости производят по коэффициенту запаса прочности s.

Читайте также: Рейсмус с двумя валами

Амплитуда симметричного цикла напряжений при изгибе вала

(2)

амплитуда от нулевого цикла напряжений при кручении вала

(3)

где — результирующий изгибающий момент (МВ и МГ — изгибающие моменты в вертикальной и горизонтальной плоскостях); Мк — крутящий момент; Wм и Wк — моменты сопротивления изгибу и кручению сечения вала:

Проверочный расчет на сопротивление усталости ведут по максимальной длительно действующей нагрузке без учета кратковременных пиковых нагрузок, число циклов нагру-жения от которых невелико и не влияет на сопротивление усталости.

Минимально допустимое значение коэффициента запаса прочности [s] = 1,6. 2,5.

Если в результате расчета получают s

Рис. 6. Переходные участки вала

Так, наклон упругой линии 1 вала под зубчатым колесом от прогиба (рис.6) вызывает перекос колес, концентрацию нагрузки по длине зубьев, повышенный местный износ или даже излом, а угол наклона цапф — защемление тел качения в подшипниках, повышенное сопротивление вращению и нагрев опоры.

Различают изгибную и крутильную жесткость вала.

Изгибную жесткость валов оценивают углом θ наклона, который определяют методами сопротивления материалов. Требуемую изгибную жесткость обеспечивают соблюдением условия θ 10 / 11 10 11 > Следующая > >>

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Видео:Опоры валов и осей: подшипники скольженияСкачать

§ 22.3. Критерии работоспособности валов и осей

Пятой называют цапфу, передающую осевую нагрузку (рис. 22.3). Опорами для пят служат подпятники. Пяты по форме могут быть сплошными (рис. 22.3, а), кольцевыми (рис. 22.3, б)

Рис. 22.4. Переходные участки вала

и гребенчатыми (рис. 22.3, в). Гребенчатые пяты применяют редко.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими и коническими (см. рис. 22.2). При посадках с натягом диаметр этих поверхностей принимают больше диаметра соседних участков для удобства напрессовки (см. рис. 22.2). Диаметры посадочных поверхностей выбирают из ряда нормальных линейных размеров (см. § 22.4), а диаметры под подшипники качения — в соответствии с ГОСТами на подшипники.

Переходные участки между двумя ступенями валов или осей выполняют:

а) с канавкой со скруглением для выхода шлифовального круга (рис. 22.4, а). Эти канавки повышают концентрацию напряжений;

б) с галтелью [1] постоянного радиуса (рис.

в) с галтелью переменного радиуса (рис. 22.4, в), которая способствует снижению концентрации напряжений, а потому применяется на сильно нагруженных участках валов или осей.

Эффективными средствами для снижения концентрации напряжений в переходных участках являются выполнение разгрузочных канавок (рис. 22.5, а), увеличение радиусов галтелей, высверливание отверстий в ступенях большого диаметра (рис.

22.5, б). Деформационное упрочнение (наклеп) галтелей обкаткой роликами повышает несущую способность валов и осей.

Материалы валов и осей. Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Валы и оси изготовляют преимущественно из углеродистых и легированных сталей. Для валов и осей без термообработки применяют стали Ст5, Стб; для валов с термообработкой — стали 45, 40Х (см. табл. 8.4). Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20, 20Х, 12ХНЗА. Цапфы этих валов цементируют для повышения износостойкости.

Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

§ 22.3. Критерии работоспособности валов и осей

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности являются сопротивление усталости и жесткость.

[1] Галтель — поверхность плавного перехода от меньшего сечения вала к большему.

Видео:Практическая №4 Определение реакций нагруженного валаСкачать

Критерии работоспособности и расчета осей и валов.

Основные критерии работоспособности осей и валов – прочность и жесткость. Прочность осей и валов определяют размером и характером напряжений, возникающих под влиянием сил, действующих со стороны установленных на них деталей машин. Переменные по размеру или направлению силы, действующие на оси и валы, вызывают переменные напряжения. Постоянные по размеру и направлению силы вызывают в неподвижных осях постоянные напряжения, а во вращающихся осях и валах — переменные напряжения. Вращающиеся вместе с осями и валами нагрузки (например, центробежные силы) вызывают постоянные напряжения.

Читайте также: Пер вале май шеваль гибель 31 отдела

Неподвижные оси, в которых возникают постоянные напряжения, рассчитывают на статическую прочность. Из-за опасности усталостного разрушения оси и валы быстроходных машин рассчитывают на сопротивление усталости. Тихоходные оси и валы, работающие с перегрузками, рассчитывают не только на сопротивление усталости, но и на статическую прочность. При проектировании осей и валов для предварительного определения размеров и принятия соответствующей конструкции их рассчитывают на статическую прочность, а затем окончательно на сопротивление усталости. В отдельных случаях оси и валы рассчитывают не только на прочность, но и на жесткость.

Причиной выхода из строя отдельных быстроходных валов могут быть колебания. В соответствии с этим такие валы дополнительно рассчитывают на колебания.

При расчете оси или вала на прочность, жесткость и колебания составляют расчетную схему. Силы, действующие на оси и валы со стороны расположенных на них деталей, определяют так же, как в передачах. При составлении расчетной схемы принимают, что детали передают осям и валам силы и моменты посередине своей ширины. При расчете осей и валов на прочность и жесткость собственную массу их, массу расположенных на них деталей (за исключением тяжелых маховиков и т.п.), а также силы трения, возникающие в опорах не учитывают.

При расчете на изгиб вращающиеся оси и валы рассматривают как балки на шарнирных опорах. Наиболее распространены двухопорные оси и валы. В случае, когда в каждой опоре устанавливают по два подшипника качения, за центры шарнирных опор принимают середины внутренних подшипников. Для длинных подшипников скольжения центры условных шарнирных опор рекомендуется принимать на расстояние 0,25. 0,3 длины подшипника, но не более половины его диаметра от кромки подшипника со стороны нагруженного пролета. Для неподвижных осей каждая отдельная опора принимается как заделка или как шарнир в зависимости от конструкции опоры.

Так как оси и валы некруглого сечения применяют редко, то рассмотрим расчеты осей и валов только круглого сечения.

Видео:Лекция «Валы и оси. Их опоры»Скачать

Валы и оси: общие сведения, материалы, критерии работоспособности и расчёта. Проектный расчёт

Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия.Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения. Классификация валов и осей. Виды валов: 1) коренные, 2) шпиндели3)трансмиссионные.По форме геометрической оси валы бывают: 1) прямые, 2) коленчатые; 3)гибкие. По типу сечения валы бывают: 1) сплошные; 2) полые. Оси бывают вращающиеся и неподвижные. Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки.Материалы, применяемые для изготовления валов и осей

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества. Заготовки валов и осей – это круглый прокат или специальные поковки.

Критерии работоспособности валов и осей Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основным критерием их работоспособности являются сопротивление усталости и жесткость. Сопротивление усталости оценивается коэффициентом запаса прочности, а жесткость – прогибом в местах посадки деталей и углами закручивания сечений. Практикой установлено, что основной вид разрушения валов и осей быстроходных машин носит усталостный характер. Расчетными силовыми факторами являются крутящие и изгибающие моменты. Проектировочный расчёт вала выполняют как условный расчёт только на кручение для ориентировочного определения посадочных диаметров. Исходя из условия прочности на кручение получим формулу проектировочного расчёта

Читайте также: Признаки неисправности балансировочных валов

где Мk – крутящий момент в расчётном сечении, Н*м;

Н/мм2 – допускаемое напряжение при кручении

52.Классификация подшипников качения. Преимущества и недостатки каждого типа. Условия работы, влияющие на работоспособность

Подшипники качения представляют собой готовый узел рис.3.2.5, основным элементом которого являются тела качения — шарики или ролики 3, установленные между кольцами 1 к 2 и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором 4. В процессе работы тела качения катятся по дорожкам качения колец, одно из которых в большинстве случаев неподвижно. Распределение нагрузки между несущими телами качения неравномерно и зависит от величины радиального зазора в подшипнике и от точности геометрической формы его деталей.Подшипники качения широко распространены во всех отраслях машиностроения. Они стандартизованы и изготовляются в массовом производстве на ряде крупных специализированных заводов.Достоинства подшипников качения1. Сравнительно малая стоимость вследствие массового производства подшипников. 2. Малые потери на трение и незначительный нагрев (потери на трение при пуске и установившемся режиме работы практически одинаковы). 3. Высокая степень взаимозаменяемости, что облегчает монтаж и ремонт машин 4. Малый расход смазочного материала. 5. Не требуют особого внимания и ухода.

6. Малые осевые размеры. Недостатки подшипников качения 1. Высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника.

2. Малонадежны в высокоскоростных приводах из-за чрезмерного нагрева и опасности разрушения сепаратора от действия центробежных сил. 3. Сравнительно большие радиальные размеры. 4. Шум при больших скоростях.Классификация и маркировка подшипников качения

Подшипники качения классифицируют по следующим основным признакам: 1) по форме тел качения: а) шариковые рис.3.2.6.а, б) роликовые, причем последние могут быть с цилиндрическими (рис.3.2.6.б), коническими (рис.3.2.6.в), бочкообразными (рис.3.2.6.г), игольчатыми (рис. 3.2.6.д) и витыми роликами (рис. 3.2.6.е); 2) по направлению воспринимаемой нагрузки: а) радиальные, б) радиально-упорные, в) упорно-радиальные, г) упорные; 3) по числу рядов тел качения: а) однорядные, б) многорядные. Виды разрушения подшипников качения и критерии работоспособности К основным причинам потери работоспособности

Усталостное выкрашивание рабочих поверхностей тел качения и дорожек качения колец в виде раковин или отслаивания (шелушения) вследствие циклического контактного нагружения. Усталостное выкрашивание является основным видом разрушения подшипников, обычно наблюдается после длительной работы и сопровождается стуком и вибрациями.

Пластические деформации на дорожках качения (вмятины) вследствие действия ударных нагрузок или больших статических нагрузок без вращения.

Задиры рабочих поверхностей качения при недостаточном .смазывании или слишком малых зазорах из-за неправильного монтажа.

Абразивный износ вследствие плохой защиты подшипника от попадания пыли. Применение совершенных конструкций уплотнений подшипниковых узлов уменьшает износ рабочих поверхностей подшипника.

Разрушение сепараторов от действия центробежных сил и воздействия на сепаратор тел качения. Этот вид разрушения является основной причиной потери работоспособности быстроходных подшипников.

Раскалывание колец и тел качения из-за перекосов при монтаже или при больших динамических нагрузках. Основными критериями работоспособности подшипников качения является долговечность по усталостному выкрашиванию и статическая грузоподъемность по пластическим деформациям.

53.Подшипники качения: критерии работоспособности и расчёта, подбор по динамической и статической грузоподъёмности.

Основными критериями работоспособности подшипников качения являются долговечность по усталостному выкрашиванию и статическая грузоподъемность по пластическим деформациям. Расчет на долговечность выполняют для подшипников, вращающихся с угловой скоростью ω≥0,105 рад/с. Невращающиеся или медленно вращающиеся подшипники (с угловой скоростью ω

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Прочность и жесткость валов. (Зубчатый редуктор). Часть 3: Расчетные схемы валов.Скачать

Детали машин. Критерии работоспособности деталей машинСкачать

Вал и ось. В чем отличие? Назначение валов и осей в машиностроении и не толькоСкачать

Детали машин. Валы и осиСкачать

9.4. Расчет валов и осейСкачать

Прочность и жесткость валов. Часть 6: Эпюры моментов выходного вала (цилиндрическая передача).Скачать

Детали машин Лекция 1.1 Основные понятияСкачать

9.1 Расчет валов приводаСкачать

Линия резки рулонного металла. Техническое задание. Яма для штрипс. Требования к оборудованию.Скачать

Детали машин. Лекция 2.3. Основы расчета зубчатых передачСкачать

6 Критериев остойчивостиСкачать

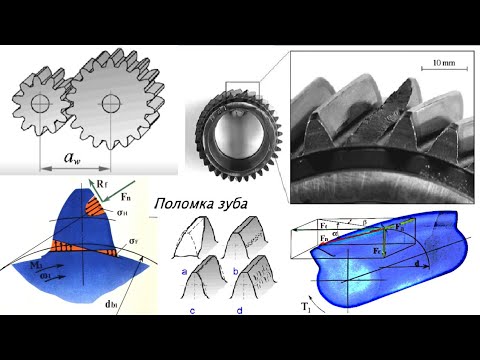

Критерии расчета передачи на прочность. Контактное и изгибное напряжение.Скачать

Лекция 9. Валы и осиСкачать