Коленчатый вал силового агрегата постоянно находится под высокими нагрузками, вследствие чего он является одной из самых уязвимых деталей, восстановление которой занимает много времени и стоит недешево.

На коленвал постоянно воздействуют различные силы, начиная от высокого давления газов, которое вызвано работой поршневой группы, неправильными условиями эксплуатации автомобильного двигателя и заканчивая постоянно возникающим большим уровнем инерции. Заметим, что коленчатый вал относится к элементам, которым постоянно приходится испытывать всю силу циклических нагрузок, негативно отражающихся на целостности материала изготовления и значительно снижающих его прочность.

Особенности восстановления работоспособности коленвалов

Зачастую причиной выхода коленвала из строя является недостаточный уровень моторного масла, его неудовлетворительное состояние, продолжительная работа непрогретого силового агрегата на максимальных оборотах. Среди основных повреждений выделяют наличие задиров на шейках вала, износ подшипников, присутствие серьезной выработки на поверхности, расплавление вкладышей вследствие их постоянного перегрева.

Устранить задиры можно, отшлифовав шейки коленчатого вала. При этом для этой процедуры существует несколько ремонтных размеров. Однако в процессе шлифовки возникает более серьезная проблема, которая связана с нагревом поверхности шейки, и снижением в связи с этим ее прочности. В результате разогрева сторон шеек нарушается геометрия коленвала — он искривляется, что может привести к его заклиниванию либо серьезному повреждению. В таком случае полностью восстановить вал вряд ли удастся, потребуется его замена.

Увы, но шлифовка является распространенной практикой ремонта коленчатого вала. Ошибочно мнение большинства даже самых опытных мотористов и автомехаников, что после ее проведения полностью восстановятся все характеристики детали, и она может продолжать работать, как и прежде. При этом нарушение геометрии детали можно попросту не принимать во внимание. В результате получается, что и распредвал начинает функционировать некорректно, увеличивается износ деталей ГРМ, нарушается герметичность сальников, изгиб шеек приводит к повреждению и выработки их посадочных мест, силовой агрегат начинает сильно вибрировать, значительно увеличивается потребление топлива.

Нетрудно подсчитать центробежную силу, возникающую при вращении коленчатого вала силового агрегата со средними характеристиками (мощность, объем и т. д.). Эта цифра никогда не была маленькой. Ее среднее значение 8кН. Даже, несмотря на эту величину, единственным применяемым методом восстановления коленчатого валя, к сожалению, все равно является его шлифовка.

Характерные неисправности коленчатого вала

К наиболее распространенным из них относятся:

- нарушение геометрии коленвала;

- наличие деформаций (сколов, вмятин, царапин и т. д.) на поверхности вала;

- разбалансировка коленчатого вала, которая зачастую вызвана его искривлением;

- выработка отверстий масляных каналов, их засорение и прочие повреждения;

- пригорание вкладыша вследствие перегрева коленвала. (на различных типах автотранспорта эта неисправность характеризуется по-разному: на легковых авто на коленвале появляются задиры, а на грузовой технике ввиду повышенных нагрузок вкладыш пригорает моментально).

Все эти неисправности вызывают повышенный износ, как самого коленчатого вала, так и других элементов силового агрегата.

Главное – это соблюдение всех рекомендаций производителя, которые указаны в сервисной книге автомобиля. Основной критерий продолжительной работоспособности этого элемента — своевременная замена моторного масла в соответствии с его типом и спецификацией.

Необходимо подчеркнуть, что в сервисных книгах автопроизводители указывают регламентные сроки проведения ТО и замены расходников, которые не соответствуют особенностям эксплуатации транспортных средств в нашей стране. Поэтому, необходимо самостоятельно несколько занизить эти сроки либо брать в расчет рекомендации «для тяжелых условий эксплуатации».

- Коленчатый вал: повреждение, симптомы, ремонт и расходы

- Что делать, если коленвал неисправен?

- Дефект коленчатого вала: причины и симптомы

- Ремонт и стоимость поврежденного коленчатого вала

- Структура и функция коленчатого вала

- Коленчатый вал должен выдерживать высокие нагрузки

- Основные возможные неисправности коленчатых валов и способы

- Ремонт коленчатых валов. Неисправности и способы устранения.

- 🔥 Видео

Видео:Полировка коленвала ❤️🔥 #ремонтдвс #шлифовкаколенвала #ремонтколенвала #коленчатыйвал #ремонтавтоСкачать

Коленчатый вал: повреждение, симптомы, ремонт и расходы

Видео:РЕМОНТ ПОСТЕЛИ КОЛЕНЧАТОГО ВАЛА | Восстановление работоспособности двигателя | МеханикаСкачать

Что делать, если коленвал неисправен?

Повреждение коленчатого вала встречается редко в современных автомобилях, но тем не менее все же происходит время от времени. Стоит ли в этом случае ремонтировать автомобиль (стоит ли игра свеч)? Какими затратами обернется ремонт коленвала? Отвечаем на наиболее важные вопросы.

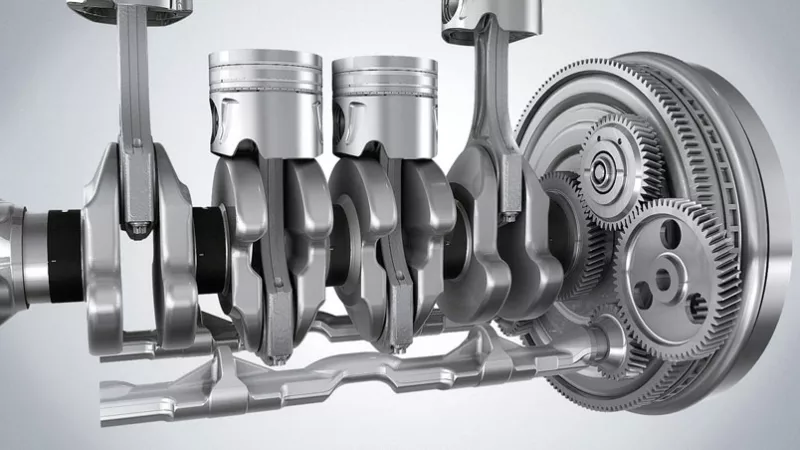

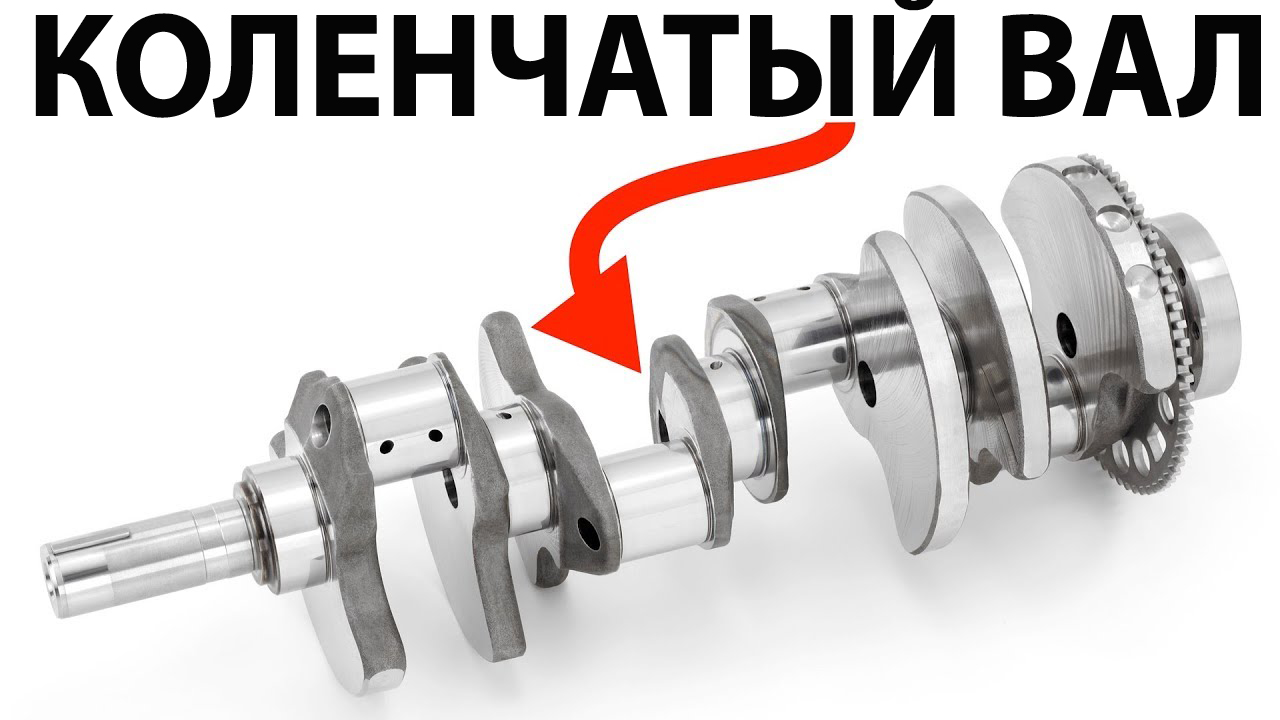

Коленчатый вал – важный элемент двигателя внутреннего сгорания. Это та деталь, которая превращает кинетическую энергию, получаемую при сгорании топлива в двигателе, в механическую. Также коленвал служит связующим звеном между двигателем и коробкой передач, которая в свою очередь распределяет крутящий момент на колеса. К сожалению, если коленвал выходит из строя из-за дефекта, дорогостоящего ремонта не избежать.

Видео:Симптомы датчика коленвалаСкачать

Дефект коленчатого вала: причины и симптомы

В современных машинах повреждение коленвала стало довольно-таки редким явлением. Обычно коленчатый вал может выйти из строя в основном по двум причинам: нехватка моторного масла и превышение нагрузки на двигатель. Последняя причина современным машинам не грозит, поскольку электроника контролирует все функции двигателя и отключает подачу топлива, когда двигатель начинает испытывать повышенную нагрузку. Особенно эта защита актуальна, когда стрелка на тахометре находится на красной отметке.

Получается, подобная защита является своеобразным электронным ограничением оборотов двигателя, точно так же как работает электронный ограничитель скорости, встроенный во все современные автомобили.

Чаще же всего убить коленвал можно нехваткой моторного масла. Когда коленвалу не хватает смазки, это разрушает шатунные подшипники и затем более крупные основные подшипники, в которых вращается коленвал. Однако для наступления фактического ущерба от нехватки масла требуется довольно много времени – примерно до четверти часа, до тех пор, пока остаточное моторное масло в герметичных подшипниках не будет полностью использовано. В такой ситуации из-за сухого трения начнется разрушение подшипников и износ коленвала.

Но почему в современных автомобилях поломка коленвала – более редкое явление, чем в старых машинах? Все дело в том, что во многих современных машинах двигатели оснащены турбиной, которая быстрее выйдет из строя в случае острой нехватки моторного масла. Так что, по сути, коленвал не успеет получить критичный износ.

Тем не менее в некоторых современных автомобилях все же случается поломка коленвала, которая, как правило, дает о себе знать грохотом (громким стуком).

Видео:Ремонт коленвала VAG. Шлифовка и полировка коленвала. #ремонтдвигателя #коленвал #vagСкачать

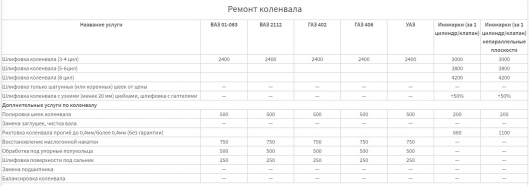

Ремонт и стоимость поврежденного коленчатого вала

К сожалению, ремонт коленвала – очень сложный процесс, который могут делать не многие технические центры. Ведь в этом случае нужна шлифовка коленчатого вала на специальном оборудовании. Вот виды возможных работ при восстановлении изношенного вала:

Также в некоторых случаях старый коленвал может нуждаться в термообработке. А иногда нужна балансировка коленвала. К сожалению, для этих работ требуются специалисты высокого класса, а также дорогостоящее оборудование.

Также не забывайте, что, прежде чем приступить к ремонту коленвала, нужно его еще демонтировать, а после ремонта поставить на место. Для многих автомобилей это обходится в круглую сумму, так что в итоге будет проще купить новый коленвал, чем ремонтировать старый. Вот для примера расценки на ремонт коленвала в одном из автосервисов Москвы. Причем это еще не высокие ценники.

Логично, что раз придется разбирать мотор, то вместе с ремонтом коленвала придется также проводить и другие работы. В этом случае восстановление работоспособности коленвала может вылиться автовладельцу в круглую сумму. В некоторых случаях будет проще купить контактный подержанный мотор. Можно также обратиться в специализированные компании, которые занимаются восстановлением моторов. В таких компаниях вы можете приобрести уже готовый восстановленный двигатель на свою машину. В этом случае, чтобы уменьшить стоимость восстановленного мотора, вы можете сдать двигатель со сломанным коленвалом в качестве зачета в стоимость восстановленного.

Видео:Ремонт постели коленвала и почему лопнул коленвал двигателя BMW X5 N57D30BСкачать

Структура и функция коленчатого вала

Если вы хотите понять функцию коленвала, то, чтобы это было проще, вспомним, что такое велосипедные педали, которые соединены между собой специальным валом. Ваши ноги при вращении педалей выполняют точно такую же роль, которую играют в двигателе поршни, прикрепленные к шатунам, толкающим коленвал. На велосипеде, чтобы вращать колеса, вам нужно крутить педали вверх и вниз.

Читайте также: Фиксация вала от осевого перемещения

По сути, наши ноги на велосипеде (если их сравнивать с конструкцией двигателя) представляют собой два поршня с шатунами, которые ходят вверх и вниз в двухцилиндровом моторе. Вместо же звездочки, которая, вращаясь от движения педалей, передает по цепи крутящий момент на заднее колесо, в двигателях внутреннего сгорания используется коленвал, который и преобразует энергию, получаемую от хода поршней и шатунов, в механическую. С одной стороны коленвала расположен маховик, который передает крутящий момент на коробку передач.

Видео:Ремонт коленчатого вала мотоциклетного двигателяСкачать

Коленчатый вал должен выдерживать высокие нагрузки

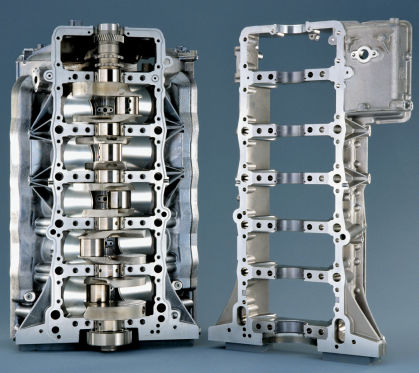

Сегодня в современных автомобилях в двигателях используется коленвал, с каждой стороны которого находится подшипник. Со временем подшипники изнашиваются и между ними и поверхностью коленвала появляется люфт, что приводит к износу коленвала.

К счастью, современная конструкция двигателя способна долгое время выдерживать большие нагрузки. В том числе способны выдерживать нагрузку и современные коленчатые валы. Например, в дизельном современном двигателе каждый ход шатуна испытывает от воспламенения топлива нагрузку в 10 000 кг, которая, естественно, передается на коленвал.

Итак, на короткое время в одно мгновенье на шатуне присутствует сила, эквивалентная десяти тоннам, которая воздействует на коленвал. И это мы говорим только об одном шатуне. Вы представляете, какую нагрузку получает коленвал в восьмицилиндровом моторе?

И это еще не все. В зависимости от конструкции двигателя коленчатые валы также подвержены вибрациям. Поэтому многие автопроизводители стараются сделать коленчатые валы достаточно прочными и долговечными. Например, коленвал может быть изготовлен из высококачественной стали. Особенно для мощных турбированных высокооборотистых дизельных двигателей.

Для атмосферного (нетурбированного) бензинового двигателя коленвал может быть уже не столь прочен. Поэтому производители часто еще недавно многие коленчатые валы изготавливали из чугуна. Сегодня же в мире наблюдается тенденция по снижению веса автомобиля. В первую очередь двигателя.

В итоге вместо чугунных блоков двигателя во многих современных авто стали использоваться блоки цилиндров из алюминия. Также производители стали использовать облегченные поршни и шатуны. Не обошла эта мода на легкое и коленчатые валы, которые также заметно полегчали. Все это, конечно, не добавляет машине надежности и увы, не гарантирует долгий срок службы двигателя.

Видео:Ремонт коленчатого валаСкачать

Основные возможные неисправности коленчатых валов и способы

Видео:Напыление коленвала. Ремонт шейки с износом более 8мм!!!Скачать

Ремонт коленчатых валов. Неисправности и способы устранения.

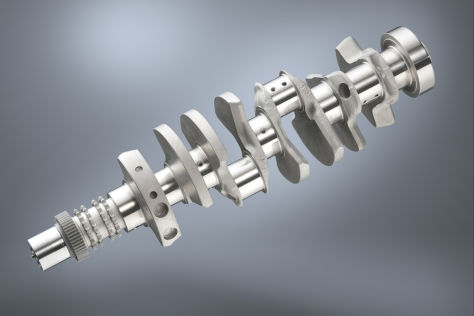

Коленчатый вал — одна из основных деталей двигателя, определяющая вместе с другими деталями цилиндропоршневой группы его ресурс. Ресурс коленчатого вала характеризуется двумя показателями: усталостной прочностью и износостойкостью. При эксплуатации двигателя в результате действия высоких и непостоянных динамических нагрузок вал подвергается кручению и изгибу, отдельные поверхности (шатунные и коренные шейки и др.) — изнашиванию. В структуре металла накапливаются усталостные повреждения, возникают микротрещины и другие дефекты.

Долговечность коленчатого вала автотракторного двигателя зависит от целого ряда конструктивных, технологических и эксплуатационных факторов. Определяющее влияние оказывают такие параметры, как жесткость коленчатого вала и его опор, остаточный прогиб вала в результате релаксации напряжений черновой и чистовой правки, метод обработки (упрочнения) галтелей, режимы нагружения двигателя, состояние смазки.

У четырехтактных четырехцилиндровых двигателей с пятиопорным коленчатым валом коренные подшипники по степени нагружения можно разделить на две группы. К первой группе относят первый, третий и пятый подшипники, ко второй — четвертый и второй. Наибольшие нагрузки испытывают нижние вкладыши подшипников второй группы. Шатунные подшипники нагружены одинаково у всех цилиндров. При работе двигателя минимальная толщина масляного слоя в соединениях (рис. 4.21) зависит от зазора в подшипнике и относительного эксцентриситета

С увеличением относительного эксцентриситета значение минимального зазора в соединении (минимальной толщины масляного слоя) уменьшается.

Установлено, что при обкатке двигателя после ремонта температура масла не должна быть выше 85. 90 °С во избежание возможного задира поверхностей трения. У форсированных двигателей в силу большей нагруженности и шатунных подшипников значения относительного эксцентриситета выше, чем у обычных, что предъявляет более высокие требования к качеству ремонта коленчатых валов, так как критическая толщина масляного слоя (допустимое значение) тем меньше, чем выше точность обработки вала и ниже шероховатость поверхности шатунных и коренных шеек.

Режимы пуска и интенсивного разгона двигателя наиболее опасны для коренных и шатунных подшипников коленчатого вала. В эти периоды минимальный зазор в подшипниках не превосходит. 2. 3 мкм, что при недостаточной смазке вызывает интенсивное изнашивание деталей соединений. Для улучшения условий смазки подшипников в периоды пуска и разгона форсированные двигатели СМД-62 и СМД-64 оборудуют насосами предпусковой прокачки масла.

При эксплуатации у коленчатых валов возникает, как правило, много дефектов, основные из которых приведены в таблице 4.2.

Их устранения

| Дефект | Коэффициент повто- | Основные способы устранения |

| ряемости дефекта | дефекта | |

| Износ: | Шлифование под ремонтный | |

| коренных и шатун- | размер. Нанесение покрытий | |

| ных шеек; овальность, | наплавкой, элекгроконтактной | |

| конусность, задиры | приваркой ленты, газотерми- | |

| ческим напылением порошко- | ||

| вых материалов, металлизацией | ||

| Постановка полуколец, пластинирование | ||

| посадочных мест под | 0,05.-0,19 | Наплавка, электроконтактная |

| распределительную | приварка ленты, металлизация | |

| шестерню, шкив и | ||

| Маховик | ||

| маслосгонной резьбы | 0,1 | Углубление резьбы резцом до |

| нормального профиля | ||

| поверхности фланца | 0,1 | Наплавка, металлизация |

| под маховик | ||

| штифтов под маховик | 0,08 | Замена штифтов |

| шпоночных канавок | 0,05. 0,19 | Фрезерование под увеличен-ный размер шпонок, новой шпоночной канавки. Наплавка с последующим фрезерованием шпоночной канавки |

Шлифование под ремонтный размер 0,12 Развертывание под ремонтный размер; заварка

0,02. 0,08 Растачивание или зенкерование с последующим нарезанием резьбы увеличенного размера; углубление резьбовых отверстий с последующим нарезанием такой же резьбы под удлиненные болты (пробки) Постановка резьбовых спиральных вставок.

| Скручивание вала (нару- | 0,1-1,0 |

| шение расположения | |

| кривошипов) | |

| Торцовое биение фланца | |

| Изгиб вала: | 0,5. 1,0 |

| до 0,15. 0,20мм | |

| до 0,2. 1,2 мм | 0,5. 1,0 |

| Трещины на шейках вала | 0,1 |

Шлифование шеек под ремонтный размер; наплавка шеек с последующей обработкой.

Подрезание торца фланца точением или шлифованием.

Правка под прессом или чеканка щек.

Шлифование под ремонтный размер. Разделка трещин с помощью абразивного инструмента, заварка.

После разборки двигателя коленчатые валы разбирают (удаляют шпонки, заглушки и пробки из масляных каналов, подшипники из отверстия во фланце и т.д.), тщательно очищают и дефектуют. Особенно тщательно необходимо очистить масляные каналы. На специализированных предприятиях каналы очищают на установке ОМ-3600 пульсирующей струей керосина или дизельного топлива по давлением до 6 МПа в течение 10. 12 мин.

При дефектации не только определяют геометрические размеры поверхностей, но и проверяют валы на наличие и расположение трещин методом магнитной дефектоскопии.

В соответствии с инструкцией по дефектоскопии и восстановлению коленчатых валов с трещинами на шейках для тракторных двигателей считаются опасными и не допускаются следующие виды трещин, при которых валы бракуют:

— на галтелях коренных и шатунных шеек;

— на цилиндрической части шеек на расстоянии менее 6 мм от торцов щек; на кромках отверстий маслоканалов при длине трещины свыше 15 мм и расположении ее под углом более 30° к оси шейки;

— находящиеся на расстоянии одна относительно другой менее 10 мм и расположенные под углом более 30° к оси вала.

Не допускается более восьми трещин длиной менее 5 мм на цилиндрической части шеек и у кромок отверстий маслоканалов, а также более трех трещин длиной свыше 5 мм.

Считаются безопасными и допускаются для обработки не более трех продольных трещин длиной свыше 5 мм на поверхности каждой коренной и шатунной шейки, не выходящих на галтель, находящихся на расстоянии более 10 мм одна относительно другой и расположенных под углом менее 30° к оси шейки.

Читайте также: Обратный клапан в компрессор для аквариума как ставить

Трещины разделывают абразивным инструментом по всей длине с целью образования канавки радиусом 1,5. 2 мм и глубиной 0,2. 0,4 мм. Острые кромки дополнительно притупляют по периметру.

Канавку у разделанной трещины упрочняют виброударным наклепом в течение 6. 8 с энергией удара 2,5. 5,0 Дж. Трещины обрабатывают после шлифования шеек до ремонтного размера перед их полированием. Иногда трещины после разделки заваривают.

При восстановлении коленчатых валов применяют маршрутную технологию. Примерная схема маршрутов /. /// восстановления стальных коленчатых валов представлена на рисунке 4.22.

Посадочные поверхности под шкив, шестерни, маховик, а также отверстия под штифты и шпоночные пазы чаще всего восстанавливают дуговой наплавкой проволокой 1,2 Св 18 ХГС в среде углекислого газа с последующей механической обработкой.

Основной дефект коленчатых валов — износ коренных и шатунных шеек. Износ шеек устраняют шлифованием их под ремонтный размер. Все одноименные шейки (коренные или шатунные) шлифуют под один размер, который определяют следующим образом. Измеряют диаметры всех одноименных шеек и находят минимальный из них т1п. Затем рассчитывают теоретический ремонтный размер, мм.

Шлифуют шейки после устранения других дефектов коленчатого вала. Для шлифования валов служат станки ЗА423 или ЗВ423.

Если на предприятии один станок, то сначала шлифуют коренные шейки и другие поверхности, находящиеся на одной с ними оси, а затем — шатунные шейки. При шлифовании коренных шеек базовыми поверхностями служат центровые отверстия. При шлифовании шатунных шеек вал закрепляют обработанными крайними коренными шейками в патронах центросмесителей станка, предварительно устанавливаемых с помощью штангенреисмуса на нужный радиус кривошипа. Вал выставляют в горизонтальной плоскости с помощью специального приспособления. Конструкция некоторых цетросмесителеи предусматривает крепление валов за поверхность фланца под маховик и за шейку под шкив или шестерню.

При наличии двух шлифовальных станков лучше сначала шлифовать шатунные шейки на одном предварительно выставленном на радиус кривошипа станке, а затем на другом — коренные шейки. В данном случае возникающий при шлифовании шатунных шеек некоторый изгиб вала устраняется при шлифовании коренных шеек.

В процессе шлифования необходимо строго выдерживать заданный радиус галтелей. Для этого кромки шлифовального круга закругляют алмазным карандашом, закрепленным в специальном приспособлении. Галтели при изготовлении коленчатых валов не закаливают, а упрочняют холодной пластической деформацией. Глубина упрочненной зоны невелика, и при шлифовании этот слой срезается, что приводит к снижению прочности отремонтированных валов. Поэтому при ремонте валов целесообразно введение операций по упрочнению галтелей.

Шейки вала шлифуют электрокорундовыми кругами на керамической связке зернистостью 16. б0 мкм, твердостью СМ2, С1, С2, СТ1 и СТ2. Шлифовальные круги рекомендуется править после шлифования одного-двухколенчатых валов.

Шлифование целесообразно выполнять методом врезания, что увеличивает производительность и точность обработки. В этом случае в конце шлифования прекращают поперечную подачу круга и обрабатывают шейки и галтели в течение 10. 20 с, что обеспечивает требуемую шероховатость поверхностей. При шлифовании врезанием ширина круга должна точно соответствовать длине шлифуемой шейки.

Для предотвращения появления микротрещин и прижогов при шлифовании применяют обильное охлаждение эмульсией ( эмульсионного масла на 10 л воды) или 3. 4%-м раствором кальцинированной соды. Овальность и конусность прошлифованных шеек не должны превышать 0,015 мм.

При шлифовании оставляют припуск до 0,005 мм на последующее полирование. Перед полированием шеек раззенковывают и полируют острые края масляных каналов. Полируют на специальных стендах абразивными или алмазными бесконечными лентами. При большой программе восстановления вместо полирования применяют суперфиниширование на специальных полуавтоматах, в результате чего значительно повышается износостойкость.

При восстановлении коленчатых валов перешлифовкой под ремонтный размер шеек практически невозможно обеспечить их 100%-й ресурс, и он уменьшается тем больше, чем больше номер ремонтного размера.

Это объясняется тем, что твердость закаленных ТВЧ шеек уменьшается от поверхности по сечению вала и при шлифовании удаляется наиболее твердый слой. Некоторые ремонтные предприятия для обеспечения высокой износостойкости и ресурса валов после перешлифовки шеек выполняют их закалку ТВЧ, лазерное упрочнение и др.

После восстановления коленчатые валы подвергают динамической балансировке на машине БМ-У4. Технология и последовательность балансировки зависят от типа двигателя (рядный, У-образный) и конкретной конструкции коленчатого вала и шатунов.

Коренные и шатунные шейки, вышедшие за ремонтные размеры, восстанавливают наращиванием различными методами:

— наплавкой (под флюсом, плазменной, в среде защитных газов, широкослойной и др.);

— гальваническими покрытиями (железнением, хромированием);

— электроконтактной приваркой ленты;

— приваркой или приклеиванием полуколец;

При восстановлении коленчатых валов следует иметь в виду, что в результате длительной эксплуатации в их опасных сечениях накапливаются усталостные повреждения, что приводит к снижению предела выносливости на 20. 25 % по сравнению с выносливостью новых валов. Зоны накопления усталостных повреждений у валов карбюраторных двигателей находятся в центральной части шеек в зоне масляных каналов, у дизелей — в зоне перехода галтели в щеки вала. Коленчатые валы дизелей разрушаются, как правило, по щекам из-за действия изгибающих моментов, у карбюраторных двигателей — по шейкам из-за вращающих моментов.

При перешлифовках валов карбюраторных двигателей удаляют поверхностные слои шеек с накопившимися усталостными повреждениями. Их наращивание приводит к разгрузке наиболее напряженных слоев металла. Полностью удалить таким способом напряжения и разрушенные слои металла валов дизелей в зоне галтелей затруднительно, поэтому их ресурс восстановить не удается.

Таким образом, проблема восстановления коленчатых валов дизелей сводится к снятию накопленных повреждений в зоне галтелей и созданию условий, направленных на уменьшение усталостных повреждений.

Более 85 % объема восстановления шеек коленчатых валов выполняют наплавочными способами и прежде всего наплавляют под слоем флюса. При этом можно выделить следующие основные варианты технологических процессов: наплавка без термической обработки; наплавка с последующей термической обработкой; термическая обработка, наплавка, термическая обработка; наплавка, упрочнение.

Наиболее распространенной считают наплавку пружинной проволокой второго класса под слоем легированного флюса, представляющего собой смесь, состоящую из плавленного флюса АН-348А (93,2 %), феррохрома (2,2 %), графита (2,3 %) и жидкого стекла (2 5 %). Этот метод резко снижает усталостную прочность наплавленных коленчатых валов из-за наличия огромного количества трещин.

Разработана наиболее прогрессивная технология наплавки изношенных коленчатых валов. Она предусматривает наплавку шеек валов проволокой Нп-ЗОХГСА под флюсом АН-348А с последующей механической обработкой и полным повторным циклом термической обработки (нормализация и закалка ТВЧ). Эта технология требует специального термического оборудования и целесообразна при большой производственной программе восстановления. На Ярославском моторном заводе разработана и внедрена технология восстановления изношенных коленчатых валов двигателей ЯМЗ-240. Их коренные опоры работают в паре с подшипниками качения и выполнены в виде беговых дорожек. Это и определило необходимость применения легированной высокоуглеродистой стали 60ХФА для обеспечения высокой твердости (не менее НК.С 62), а также усталостной и контактной прочности. Сталь 60ХФА относится к труднонаплавляемым сталям.

Перед наплавкой шатунные шейки предварительно шлифуют с занижением диаметра на 3 мм относительно номинального с целью удаления поверхностных дефектов в виде мелких трещин и т.д.

Затем вал подогревают в печи шахтного типа до температуры 150. 180 °С. Непосредственно перед наплавкой и в процессе ее каждая шатунная шейка подогревается до температуры 350. 400 «С газовой горелкой. При этом рядом расположенные коренные опоры охлаждают водяным душем.

Наплавку ведут от галтелей к середине шейки на следующих режимах: проволока Нп-ЗОХГСА диаметром 1,8 мм; флюс АН-348А; сила сварочного тока 150. 160А; напряжение дуги 24. 26 В; частота вращения 1 мин- 1 ; подача проволоки 87м/ч; подача суппорта 4,5 мм/об., вылет электрода 20. 25 мм; смещение с зенита в сторону, обратную вращению, 6. 8 мм.

Читайте также: Не работает кондиционер причина в муфте или компрессоре

При предварительном объемном подогреве коленчатого вала до температуры 150. 160 «С уменьшается перепад температур по сечению наплавляемой шейки. Вследствие этого замедляется скорость охлаждения поверхностных слоев и исключается трещинообразо-вание.

После наплавки шейки подвергают высокому отпуску с нагревом ТВЧ до температуры 750. 800 °С. Затем их шлифуют и закаливают ТВЧ. Перед наплавкой, после нее и перед окончательным шлифованием валы правят наклепом. Затем их балансируют и полируют. Технологию восстановления шеек коленчатых валов двигателей А-41 с многократной термической обработкой разработал и внедрил Алтайский моторный завод. Она предусматривает шлифование шеек, подогрев ТВЧ, наплавку, высокотемпературный отпуск нагревом ТВЧ, правку, токарную обработку шеек, черновое шлифование, закалку и низкотемпературный отпуск шеек, чистовое шлифование и полирование шеек, дефектоскопию и балансировку вала.

Усталостная прочность восстановленных по такой технологии валов составляет не менее 80 % новых.

Для повышения усталостной прочности восстановленных коленчатых валов разработаны и внедрены конструктивно-технологические мероприятия. Первое из них предусматривает наплавку цилиндрической части шейки и галтели проволоками разного химического состава. Так, галтель наплавляют проволокой Св-08 под флюсом АН-348, цилиндрическую часть — проволокой Нп-ЗОХГСА под смесью флюсов (30 % АН-348 + 70 % АНК-18). Твердость металла составляет соответственно 20. 24 и 50. 56 НК.С.

Второе предусматривает наплавку цилиндрической части шейки вала, исключая галтель (рис. 4.23). В этом случае можно использовать порошковую проволоку ПП-АН-122 или ПП-АН-128; проволоку Нп-ЗОХГСА и смесь флюсов АН-348 и АНК-18.

После наплавки и чернового шлифования шеек галтели шлифуют по заданному радиусу с углублением в тело шейки на 0,4. 0,5 мм. Удаляют наиболее напряженные слои металла. Далее проводят упрочняющую дробеструйную обработку галтели в течение 1 мин под давлением 0,6 МПа, чистовое шлифование и полирование.

При выполнении указанных мероприятий можно значительно повысить предел выносливости восстановленных коленчатых валов.

Для восстановления шеек валов используют электроконтактную припайку стальной ленты из стали 50ХФА, дуговую металлизацию порошковой проволокой ПП-ОМ-2.

Коленчатые валы некоторых двигателей (типа ЗМЗ и др.) изготавливают из высокопрочного магниевого чугуна ВЧ50 и ВЧ45. Их износостойкость и усталостная прочность примерно одинаковы с соответствующими показателями валов, выполненных из стали 45, но себестоимость получения заготовок отливкой в 2,0. 2,5 раза ниже получения поковок. В то же время чугун относится к трудно-свариваемым материалам. Поэтому рассмотренные выше способы наплавки не дают хороших результатов при восстановлении чугунных валов.

Для восстановления чугунных коленчатых валов применяют следующие способы дуговой наплавки:

— наплавку с последующей нормализацией;

— наплавку проволокой Нп-15СТЮЦА под слоем флюса АН-348А;

— широкослойную наплавку малоуглеродистой проволокой марки 08А с добавлением в зону горения дуги ферромагнитной шихты и др.

При восстановлении валов дуговой наплавкой по стальной оболочке шейки шлифуют до диаметра на 1 мм меньше последнего ремонтного размера, обворачивают лентой из стали 08А толщиной более 0,8 мм (оболочкой) и прихватывают ее сваркой в двух точках в зоне стыка. Затем приваривают оболочку по краям путем наплавки галтелей проволокой Св-08 в среде углекислого газа. Далее шейки наплавляют порошковой проволокой под слоем флюса АН-348А. В результате этого в наплавленном слое значительно уменьшается содержание углерода, марганца, кремния и других элементов, практически исключаются отбел и образование трещин. Усталостная прочность валов достигает 80 % новых, но процесс сложен и трудоемок.

При двухслойной наплавке оболочкой служит первый наплавленный слой, который получают с помощью малоуглеродистой порошковой проволоки под слоем флюса АН-348А. Второй слой наплавляют как бы по стальной поверхности обычными методами. Однако усталостная прочность таких валов составляет всего около 70 % новых.

Наплавку с последующей нормализацией применяют для восстановления чугунных коленчатых валов двигателя ЗМЗ-53, которые разрушаются из-за усталости после наплавки по шатунным шейкам. В то же время износ их в 2 раза меньше износа коренных шеек. Поэтому для повышения усталостной прочности наплавленного вала при сохранении его необходимой износостойкости после наплавки шатунных шеек вал подвергают нормализации при температуре 800. 850 °С и правке в горячем состоянии. Затем наплавляют коренные шейки, шлифуют, балансируют и полируют вал. При нормализации твердость наплавленных шатунных шеек уменьшается до НК.С 25. 30, снижаются внутренние напряжения, и в итоге усталостная прочность повышается до 85 % уровня новых валов. Некоторое снижение износостойкости шатунных шеек компенсируется ее запасом по сравнению с коренными шейками.

К перспективным и эффективным способам восстановления стальных и чугунных коленчатых валов относится плазменная наплавка. Рекомендуют комбинированный способ наплавки, предусматривающий одновременную подачу проволоки и порошка.

При восстановлении коленчатых валов, изготовленных из стали 45 (СМД-14, А-41 и др.), шейки наплавляют композицией проволока Св-08МХ или Св-08Г2С (85 %) + порошок ПГ-СР4 (15 %), а галтели — той же композицией, но в соотношении 75 и 25 %. Валы из стали 50Г (ЯМЗ-238НБ и др.) наплавляют проволокой Св-15ГСТЮЦА (75. 80 %) и порошком ПГ-СР4 или ПГ-СРЗ \ (20. 25 %). При восстановлении чугунных валов применяют проволоку Св-15ГСТЮЦА (70%) и порошок ПР-Н70Х17 СЧР4 (30 %).

Для восстановления чугунных коленчатых валов разработано и внедрено два способа: постановка полуколец и пластинирование.

Технология восстановления изношенных шеек коленчатых валов ЗМЗ-53 приваркой стальных полуколец включает в себя шлифование шеек, нанесение разгружающих выточек на галтелях в плоскости, перпендикулярной к плоскости кривошипа; постановку и приварку на шейки вала в зоне их стыка специальных полуколец (рис. 4.24). Ширина их меньше длины шейки вала. Полукольца изготовляют из листовой стали 45 толщиной 3 мм. Нарезают из листа полосы, затем вырубают из них заготовки нужных размеров с одновременной пробивкой отверстий под масляные каналы, нагревают до температуры 820. 890 «С и изгибают в приспособлении. Затем полукольца закаливают при нагреве до температуры 820. 880 °С и охлаждении в масле, подвергают низкому отпуску. После этого полукольца растачивают до нужного диаметра с шероховатостью.

Предел выносливости восстановленного таким способом коленчатого вала такой же, как и нового. Метод восстановления шеек валов пластинированием заключается в установке с последующим механическим креплением на шейках валов стальной холоднокатаной термообработанной полированной ленты, изготовленной из пружинистой стали типа 65Г.

Шейки предварительно шлифуют до требуемого размера. После этого на них фрезеруют два зеркально расположенных сегментных паза, оставляя перемычки между ними.

Накладную ленту толщиной 0,4 мм изготовляют штамповкой. При этом предусмотрены вырубка ее требуемой длины, выполнение отверстий для масляных каналов и высечка двух противоположно направленных, частично отогнутых внутрь выступов, которые препятствуют провороту ленты относительно шеек коленчатого вала.

С помощью специального приспособления ленту сворачивают в кольцо диаметром, меньшим диаметра прошлифованной шейки вала. Далее свернутую ленту надевают на подготовленную поверхность шейки вала и фиксируют торцами выступов относительно боковых поверхностей перемычки на валу. При очередном ремонте вала накладную ленту заменяют. При этом шейки вала не перешлифовывают.

При использовании данного метода можно существенно упростить технологический процесс и оснастку для восстановления валов, полностью исключить сварочно-термическое воздействие на вал, отказаться от шлифования и полирования восстановленных валов, в 4. 5 раз сократить расход металла и в 3 раза повысить производительность процесса по сравнению с наплавкой. Метод успешно апробирован при восстановлении чугунных валов двигателей ЗМЗ-53 и ЗМЗ-24.

Некоторые предприятия восстанавливают шейки коленчатых валов дуговой и плазменной металлизацией, железнением, анодно-струйным хромированием. С целью повышения сцепляемости металлизационных покрытий шейки обязательно подвергают дробеструйной обработке или обработке корундом под давлением 0,45. 0,55 МПа. Чугунные коленчатые валы прокаливают при температуре 250. 300 «С в течение 15 мин для удаления масла из пор.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Проверка коленчатого вала на твердость и биениеСкачать

Правка коленвала: часть долгого процесса! #правкаколенвала #ремонтколенвала #восстановлениеколенвалаСкачать

Ремонт коленчатого вала, расточка под полукольцо.Скачать

Основные признаки неисправности датчика положения коленчатого вала(ДПКВ),проверка работоспособностиСкачать

ДЕФЕКТОВКА КОЛЕНВАЛА.Скачать

Дополнительное упорное полукольцо коленчатого валаСкачать

Проверка коленчатого вала на микротрещенныСкачать

Сломало коленвал Газель Эвотек (The crankshaft is broken)Скачать

Провернуло шейку коленвала. Пример того, что будет с напылением после поворота вкладышаСкачать

YAMAHA VIKING 540, Дефектовка и ремонт коленчатого вала!Скачать

Ремонт датчика положения коленчатого вала (ДПКВ)Скачать