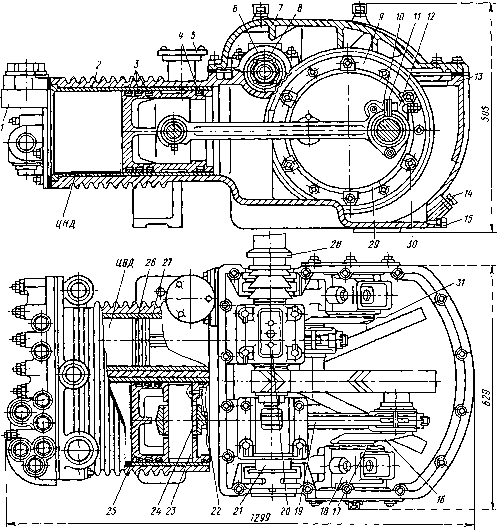

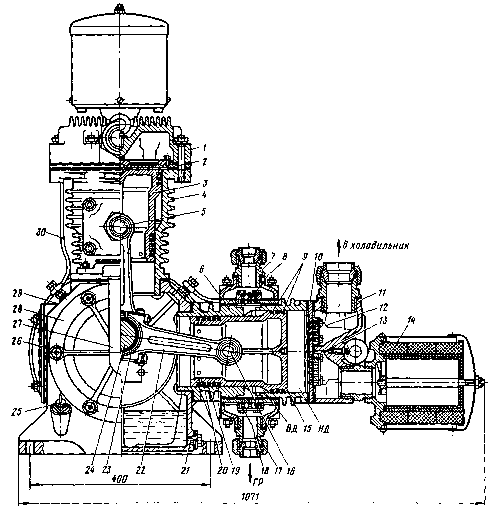

Компрессор К2 является поршневой трехцилиндровой машиной с двумя ступенями сжатия, W-образным расположением цилиндров (рис. 4.40, 4.41). Он состоит из 1 — масляного насоса, 3 — коленчатого вала, 6 — цилиндра первой ступени, 7 — поршня первой ступени, 9 — воздушного фильтра, 10 — цилиндра второй ступени, 11 — поршня второй ступени, 13 — нагнетательного клапана, 15 — шатунов, 18 — всасывающего клапана, 19 — корпуса, 20 — поддона, 21 — масляного фильтра.

Привод компрессора осуществляется от дизеля (на тепловозах ЧМЭ2 и ЧМЭЗ) или от электродвигателя (на электровозах серии ЧС). Охлаждение воздушное, естественное. Управление работой дизель-компрессора производится регулятором давления ЗРД, который при достижении максимального давления подает сжатый воздух в клапанные коробки к разгрузочным устройствам для перехода на холостой ход. Мотор-компрессор управляется регулятором давления TSP-2B (TSP-11). В зимнее время масло в поддоне подогревается тепловым электрическим элементом от аккумуляторной батареи. При повышении давления масла до 0,25-0,35 МПа его избыток сбрасывается через клапан в картер. Давление в системе смазки контролируется по показаниям манометра.

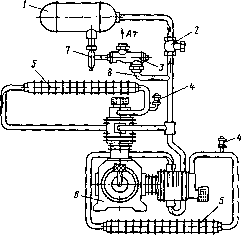

Принцип действия К2 аналогичен описанному для компрессора КТ-6 и показан на упрощенной схеме рис. 4.41 где А, Г — трубо-провды, Б — холодильник, Д — фильтр, ЦВД — цилиндр высокого давления, ЦНД — цилиндр низкого давления.

Рис. 4.40. Компрессор К2 (конструкция)

Здесь же приведена схема смазки компрессора в которой 1 — масляный насос, 3 — коленчатый вал, 5 — клапан системы давления масла, 11 — поршень второй ступени, 13 — нагнетательный клапан.

Компрессор К2 имеет следующие технические характеристики: производительность — 2,63 м3/мин, число оборотов вала — 720 об/мин, давление нагнетания — 0,9 МПа, потребляемая мощность -19 кВт, вес компрессора — 3,6 кН, смазка — комбинированная, давление в системе смазки 0,25-0,35 МПа, габаритные размеры — 1043x867x911 мм.

Рис. 4.41. Компрессор К2 (принцип действия)

Видео:Принцип работы компрессора ВВ 3,5/10Скачать

Компрессор К-2

Компрессоры К-2 — двухступенчатые, трехцилиндровые с W-образным расположением цилиндров, установлены на локомотивах чешского производства — электровозах ЧС и тепловозах ЧМЭ.

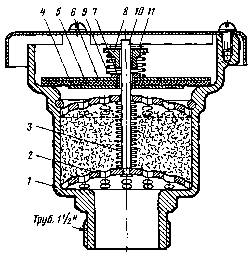

Компрессор К-2 (рис. 3.12) состоит из корпуса 6, двух ЦНД 37 и одного ЦВД 2 с углом развала между осями цилиндров 60°. В верхней части корпуса имеется три привалочных фланца для установки цилиндров и один для сапуна 5, фланцы по бокам корпуса служат для установки крышек 12 (со стороны электродвигателя) и 18 (со стороны корпуса 20 масляного насоса), нижний фланец предназначен для крепления масляной ванны 13.

На цилиндрах установлены клапанные коробки 1 и 38, в которых расположено по одному всасывающему и одному нагнетательному клапану 16. Крепление клапанов осуществляется стаканом 15 и крышкой 39. Клапаны компрессора К-2 (рис. 3.13) аналогичны по своей конструкции клапанам компрессора КТ-6.

Стальной коленчатый вал вращается в двух опорных двухрядных роликовых подшипниках, установленных в крышках 12 (см. рис. 3.12) и 18. К щекам коленчатого вала 10 с помощью шпилек 9 и корончатых гаек 7 прикреплены противовесы 8. Хвостовик коленчатого вала закрыт крышкой 23. Верхние головки шатунов 17 неразъемные, с запрессованными бронзовыми втулками, а нижние головки — разъемные с крышкой 33 и подшипниками скольжения. Крышка 33 крепится к шатуну болтами 32.

Силуминовые поршни Зи 36 соединяются с шатунами с помощью поршневых пальцев 4. Поршни имеют по три компрессионных кольца 35 и по два маслосъемных кольца 34. Для предупреждения утечки масла коленчатый вал 10 уплотнен в крышке 12 сальником 11.

Смазывание компрессора осуществляется комбинированным способом: цилиндры, поршневые кольца и роликовые подшипника смазывают маслом, разбрызгиваемым вращающимися частями компрессора; поршневые пальцы, подшипники шатунов и шейки коленчатого вала — под давлением, создаваемым масляным насосом шестеренчатого типа.

Корпус 20 масляного насоса с промежуточным фланцем 28 и крышкой 27 прикреплен к крышке 18. На коленчатом валу компрессора расположена приводная шестерня 24, а на валу насоса помещены шестерни 25, 26 и 29. Масло из ванны 13 поступает к насосу по патрубку 31 и через кольцевую выточку 22 и канал 21 в теле коленчатого вала попадает к шатунным подшипникам и редукционному клапану 19. Давление масла работающего компрессора составляет 2,5. 3,0 кгс/см2. При превышении этого значения редукционный клапан 19 сбрасывает часть масла в картер.

Работа компрессора К-2 аналогична работе компрессора КТ-6.

Видео:Включение компрессоров по схеме электровоза ВЛ-10Скачать

Компрессор К2

Компрессор К-2 двухступенчатый, трехцилиндровый, с W-образным расположением цилиндров состоит из корпуса 22, двух цилиндров 9 низкого давления диаметром 155 мм и одного 12 высокого давления диаметром 125 мм.

На корпусе есть фланцы: сверху три для крепления цилиндров и один для сапуна 16, с боков — два для крепления крышек со стороны электродвигателя и со стороны масляного насоса, снизу — один для крепления масляной ванны 24.

Для лучшей теплоотдачи наружные поверхности цилиндров снабжены кольцевыми ребрами. К фланцам цилиндров прикреплены клапанные коробки 11 и 14, которые разделены глухой перегородкой на две полости — всасывающую и нагнетательную.

В каждой коробке имеется по одному всасывающему 17 и одному нагнетательному 15 клапану. Клапаны состоят из круглых металлических пластин, прижимаемых к седлу пружинами. Всасывающий клапан открывается внутрь цилиндра, нагнетательный — наружу.

Сапун 16 поддерживает в картере атмосферное давление, предотвращая выбрасывание масла.

Коленчатый вал 4 снабжен противовесами 20, прикрепленными к щекам стальными шпильками.

Верхние головки шатунов 19 неразъемные с бронзовыми втулками, а нижние — разъемные с крышкой 23 и бронзовыми вкладышами, залитыми баббитом. Крышки крепятся к шатунам болтами 21.

Поршни 10 и 13, соединенные с шатунами посредством пальцев 18, отлиты из алюминиевого сплава. На поршни надето по три компрессионных кольца и по два маслосъемных.

Для устранения утечки масла вал 4 с обоих концов уплотнен сальниками, состоящими из резиновой манжеты с металлическим распорным кольцом. Опорные двухрядные роликовые подшипники 5 коленчатого вала размещены в крышках.

Корпус 7 шестеренного масляного насоса с промежуточным фланцем прикреплен к крышке 8.

Приводная шестерня 3 насажена на коленчатый вал 4, а промежуточные шестерни 1 и 2 — на валы насоса.

Масло из ванны засасывается насосом через фильтр 25.

Смазка компрессора комбинированная: цилиндры, поршневые кольца и роликовые подшипники смазываются разбрызгиванием масла при вращении коленчатого вала; к поршневым пальцам, подшипникам шатунов и шейкам коленчатого вала масло подается насосом под давлением 2,5-3,0 кгс/см 2 . В случае превышения этого давления срабатывает предохранительный клапан 6, сбрасывая часть масла в ванну.

Спуск масла из ванны и корпуса радиатора производится через отверстия, закрываемые пробками.

Принцип действия компрессора К-2 такой же, как компрессора КТ6. Номинальная производительность компрессора К-2 составляет 2,63 м 3 /мин при частоте вращения коленчатого вала 720 об/мин.

Видео:КТ6 Работа v2Скачать

Тормозное оборудование электровозов переменного тока

Электродинамический тормоз электровозов ЧС2 Т и ЧС200

Рассмотрены устройство и работа основного электронного оборудования, применяемого в электродинамическом (реостатном) тормозе системы «Шкода». Применительно к электродинамическому тормозу электровозов ЧС2 Т и его модификации на скоростном электровозе ЧС200

Видео:Причины срабатывания предохранительного клапана компрессора КТ-6Скачать

Компрессоры

Классификация и характеристика. Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов: электропневматических контакторов, песочниц, сигналов, стеклоочистителей и др.

Применяемые на подвижном составе железных дорог компрессоры разделяют:

по числу цилиндров — на одноцилиндровые, двухцилиндровые и трехцилиндровые;

по расположению цилиндров — на горизонтальные, вертикальные и и У-образные с тремя и двумя цилиндрами соответственно;

по числу ступеней сжатия — на одноступенчатые и двухступенчатые;

по приводу — с приводом от электродвигателя или от главного двигателя.

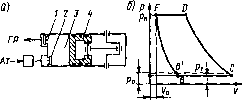

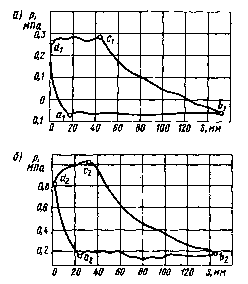

В одноступенчатом компрессоре (рис. 37) всасывание и сжатие атмосферного воздуха происходят в одном цилиндре 3 за два хода поршня. При движении поршня 4 вправо в точке А открывается всасывающий клапан 2 и по линии А-В-С происходит всасывание при постоянном давлении ро- При движении поршня 4 влево в точке С закрывается всасывающий клапан и начинается процесс сжатия. В точке й открывается нагнетательный клапан 1 и на участке О-F поршень выталкивает воздух в главный резервуар ГР при постоянном давлении рк.

При обратном движении поршня оставшийся во вредном пространстве воздух (Уо) расширяется по

линии -В’. В точке В’ открывается всасывающий клапан 2.

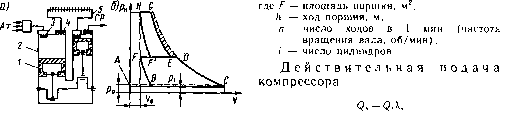

В двухступенчатом компрессоре (рис. 38) сжатие воздуха происходит в двух цилиндрах с промежуточным охлаждением. При движении поршня 1 вниз открывается всасывающий клапан 3 и на участке А — В-С происходит всасывание при постоянном давлении ро. При ходе поршня 1 вверх в точке С всасывающий клапан 3 закрывается. На участке С-О воздух сжимается и в точке О открывается перепускной клапан

4 и происходит нагнетание сжатого воздуха в холодильник 5 по линии й-Р. При движении поршня 1 вниз в цилиндр низкого давления 2 происходит расширение сжатого воздуха, оставшегося во вредном пространстве Уо, по линии Р — В.

В точке В открывается всасывающий клапан 3 и процесс повторяется. В цилиндре высокого давления (II ступень сжатия) при движении поршня вниз воздух из холодильника

5 по линии и Е\ будет поступать в цилиндр. При движении поршня вверх по линии Е\-й произойдет сжатие и по линии С?-Н нагнетание в главный резервуар ГР. Заштрихованная площадь характеризует уменьшение работы сжатия за счет охлаждения воздуха между ступеня-

Рис. 37 Схема одноступенчатого компрессора (а) и теоретическая индикаторная диаграмма его работы (б)

Рис, 38 Схема двухступенчатого компрессора (а) и теоретическая диаграмма его работы (б)

ми. В полости цилиндра при I ступени сжатия давление повышается до 0,2-0,4 МПа, а в полости II ступени сжатия — до 0,75-0,9 МПа.

Тип компрессора выбирают в зависимости от рода тягового подвижного состава. Компрессоры должны полностью обеспечивать потребность в сжатом воздухе при максимальных расходах и утечках его в поезде. Во избежание перегрева компрессора режим его работы устанавливают повторно-кратковременным: продолжительность включения (ПВ) под нагрузкой не более 50 % и продолжительность цикла до 10 мин. Непрерывная работа двухступенчатого компрессора допускается до 45 мин и одноступенчатого до 15 мин, ио не чаще одного раза в течение 2 ч. Температура воздуха в нагнетательной трубе на расстоянии от 0,8 до 1,0 м от патрубка цилиндра при ПВ = 50% не должна превышать 200°С, а температура масла в картере — 85°.

Одним из основных показателей-работы компрессора является его подача, т. е. объем воздуха, нагнетаемый им за единицу времени. В условиях эксплуатации подачу компрессора определяют по времени нагнетания в главные резервуары объема воздуха, пересчитанного на условия всасывания.

Теоретическую подачу компрессора (м3/мин) определяют по формуле где X — коэффициент подачи компрессора

Важными показателями, характеризующими работу компрессора, являются коэффициент подачи и объемный коэффициент полезного действия.

Коэффициентом подачи компрессора называется отношение поданного в главный резервуар объема воздуха, приведенного к температуре и давлению всасывания, к объему, описываемому поршнем. Коэффициент подачи учитывает все потери — сопротивление всасывающих клапанов, неплотность поршневых колец, условия охлаждения и др. (для компрессора КТ6 он составляет 0,7-0,85).

Объемным к. п. д. компрессора называется отношение засасываемого объема воздуха в цилиндр к теоретическому объему; он зависит от величины вредного пространства и давления. Коэффициент подачи всегда меньше объемного к. п. д.

Согласно ГОСТ 10393-74* компрессоры на перспективу должны иметь подачу 1; 2; 3; 3,5; 7 и 10,5 м3/мин, номинальное избыточное давление 1,0 МПа и частоту вращения вала 1450 об/мин, кроме компрессоров с подачей 1 м3/мин, у которых номинальное избыточное давление 0,8 МПа и частота вращения вала 1000 об/мин.

Надежность компрессоров должна соответствовать следующим показателям: число отказов до первой плановой переборки — 0,003 на 1 тыс. ч работы, или 0,1 на 1 млн. км пробега; ресурс до первой плановой переборки (замена поршневых колец) — 10-13 тыс. ч работы, или 0,3-0,44 млн. км пробега; ресурс

до первого капитального ремонта — 40-45 тыс. ч работы, или 1,2- 1,35 млн. км пробега локомотива.

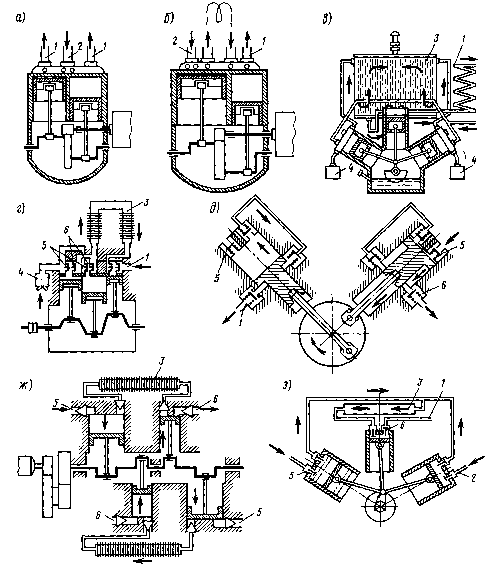

Принципиальные схемы основных типов компрессоров, применяемых на подвижном составе, приведены на рис. 39.

Читайте также: Бесшумный распылителем для компрессора

Серии электровозов, тепловозов, электро- и дизель-поездов, на которых применяются компрессоры, приведены в табл. 3. Технические характеристики компрессоров, выпускаемых отечественной промышленностью, приведены в табл. 4,

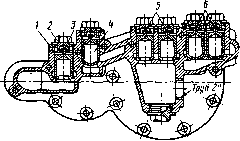

Рис 39 Принципиальные схемы основных типов компрессоров, применяемых на подвижном

а — двухцилиндроный горизонтальный одноступенчатый Э-400. б — двухцилиндровый юризонтцльный с промежуточным охлаждением Э 500. в — трехи ил и и дров ый вертикальный двухступенчатый с промежуточным охлаждением КТ6 г — вертикальный трехцилиндровый с промежуточным охлаждением МК 135, д — двухцилиндровый вертикальный двухступенчатый с промежуточным охлаждением К 1, е — четырехцилиндровый горизонтальный двухступенчатый с промежуточным охлаждением 244РК, ж — трехцилиндровый двухступенчатый с промежуточным охлаждением К 2, 1 — нагнетательная труба. 2 — всасывающая груба 3 — холодильник, 4 — в

Масел компрессора на 1 м3/мин.

а компрессоров, применяемых на импортных локомотивах,- в табл. 5.

Компрессор Э-500 (рис. 40). Данный компрессор поршневой, с воздушным охлаждением, двухступенчатый, с горизонтально расположенными цилиндрами. Вращение коленчатому валу передается через понижающий редуктор, находящийся в корпусе 13, отлитом за одно целое с цилиндрами I ступени (ЦНД) и II ступени (ЦВД) сжатия. В цилиндры запрессованы чугунные втулки 2 и 27. Для увеличения поверхности охлаждения на цилиндрах имеются ребра. Сверху корпус 13 закрыт крышкой 7. К блоку цилиндров на шпильках прикреплена клапанная коробка /.

Поршень 25 имеет шесть компрессионных колец 3, расположенных по два в каждом ручье, и одно маслосъемное 4, а поршень 26 — четыре компрессионных и два масло-съемных (с 1956 г. соответственно три и одно). Оба поршня отлиты

из чугуна. Шатуны 19 — стальные штамдованные. Со стороны коленчатого вала головки шатунов, залитые баббитом, имеют откидные крышки 12, закрепляемые шарнирным болтом 10. Между головкой шатуна и крышкой 12 установлен набор стальных прокладок //, число которых уменьшают по мере износа баббита (для сохранения зазора в шатунном подшипнике). В головки шатунов 19 со стороны поршня запрессованы стальные закаленные втулки 24, закрепленные от проворачивания стопорными болтами. Поршни 25 и 26 соединены с шатунами 19 поршневыми пальцами 23, закрепленными в бобышках стопорными винтами 22.

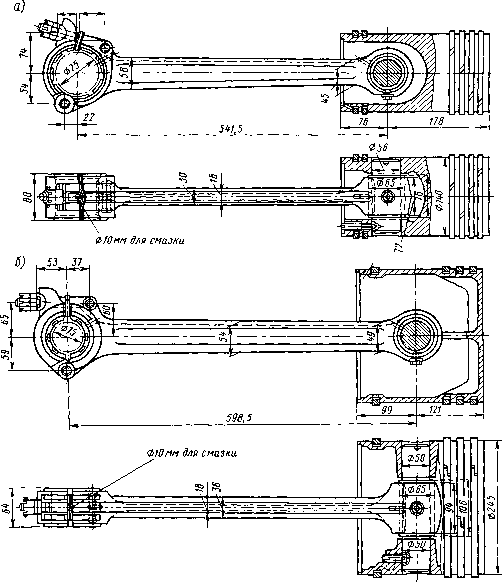

Поршни ЦНД и ЦВД в сборе с шатунами приведены на рис. 41.

В корпусе 1 клапанной коробки (рис. 42) расположены всасывающий 3 и нагнетательный 4 клапаны ЦВД, три всасывающих 5 и три нагнетательных 6 клапана ЦНД. Для огра-

ничения подъема клапанов, величина которого 5 мм, служат упоры 2. Всасывающие и нагнетательные клапаны — пустотелые стаканчикового типа, всасывающие — открытые и нагнетательные — закрытые, сварные из двух частей (стакана и крышки).

На вал 28 (см. рис. 40) посажена на шпонке и закреплена гайкой с замковой шайбой ведущая шестерня 8 Одним из подшипников вала 28 служит неразъемный вкладыш 6, залитый баббитом и закрепленный

крышкой 20. Ведомая шестерня 9 напрессована на диск 29 коленчатого вала 31 и зафиксирована на нем двумя шпонками и болтами 30 с шайбами. В полости 21 находится маслоотбойное кольцо.

Коленчатый вал 31 — штампо-сварной конструкции, состоит из диска 29 диаметром 350 мм, на который напрессовано большое зубчатое колесо, состоящее из двух половин с левыми и правыми зубьями и двух кривошипов 16. Вал вращается в двух подшипниках, представляющих собой неразъемные залитые баббитом вкладыши 17, закрепленные в корпусе крышками 18 и фиксируемые от проворачивания штифтами. Осевой разбег вала 0,4-1,2 мм.

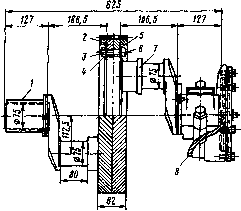

Коленчатый вал в сборе с зубчатым колесом показан на рис 43.

Компрессор заправляют маслом через отверстие, закрываемое пробкой 14 (см. рис. 40), слив масла — через два отверстия, закрываемых пробками 15. Трущиеся части смазываются разбрызгиванием масла при вращении шестерни. На внутренней поверхности крышки 7 имеются ребра, расположение и форма которых позволяют смазке стекать в карманы крышек подшипников коленчатого

Рис -41 Шатуны компрессора Э-500 в сборе с поршнем.

а — шпиидра высокого лишения, б — цилиндра низкою давления

вала и вала якоря и через отверстия в крышках — к трущимся поверхностям. К шатунным шейкам коленчатого вала и поршневым пальцам смазка поступает из желобо-образных углублений шатунов 19 через отверстия в нижних и верхних головках шатунов. Внутренняя полость корпуса компрессора сообщается с атмосферой через сапун 5, имеющий сетку для очистки воздуха.

Между ступенями сжатия воздух охлаждается в промежуточном холодильнике — трубе диаметром 2″ и длиной 15 м. Диаметр всасывающей трубы 2″, нагнетательной — не менее 1’/2″.

При движении поршня 25 вправо происходит всасывание воздуха в ЦНД через три всасывающих клапана 5 (см. рис. 42). Воз-

Рис 43 Коленчатый вал компрессора Э-500:

1 — подшипник, 2 — венец шестерни, 3 — бочт: 4 — шай ба, 5 — замковая шайба, 6 — гайка, 7 — коленчатый вал, 8 — корпус компрессора

дух засасывается через фильтр, установленный на всасывающей трубе. При обратном движении поршня воздух сжимается примерно до давления 0,3 МПа (первая ступень сжатия) и через клапаны 6 нагнетается в охлаждающую трубу, откуда через клапан 3 засасывается в полость ЦВД. При обратном движении поршня 26 (см. рис. 40) воздух сжимается и через клапан 4 (см. рис. 42) нагнетается в главный резервуар.

По условиям технологии изготовления и сборки компрессора в крайнем левом положении поршней 25 и 26 (см. рис. 40) оставляют зазор около 1,6 мм (это составляет от 3 до 10 % общего объема), который называется вредным пространством. При обратном движении поршней воздух в этом пространстве расширяется.

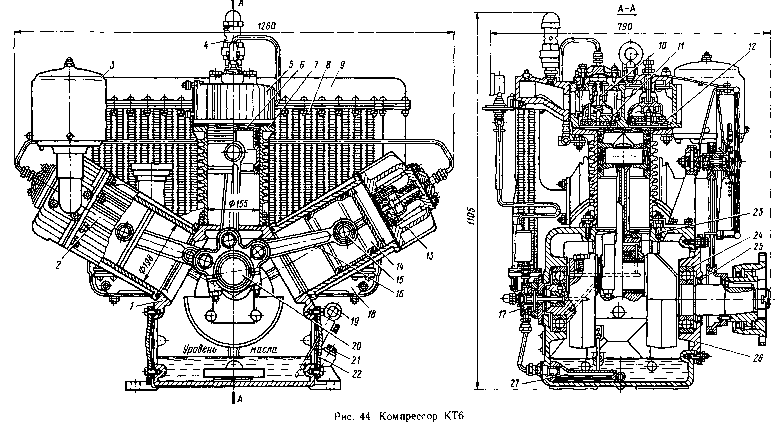

Компрессор КТ6 (рис. 44). Двухступенчатый, трехцилиндровый, поршневой с «у^-образным расположением цилиндров компрессор имеет в клапанных коробках устройство для перехода на холостой режим работы при вращающемся коленчатом вале. Компрессоры КТ7 отличаются от компрессоров КТ6 направлением вращения коленчатого вала, вентилятора и масляного насоса (вращение против часовой стрелки, если смотреть со стороны привода). Компрессоры КГб-Эл не имеют разгрузочных устройств; маслоотделителей, бачка для гашения пульсации стрелки манометра, а в картере имеют электроподогреватели.

Компрессоры КТ6 и КТ7 (кроме тепловозов 2ТЭ116) приводятся в действие от коленчатого вала дизеля через муфту, а компрессоры КТ6-Эл — от электродвигателя через редуктор и эластичную муфту. Компрессор КТ6 состоит из корпуса (картера^ /, двух цилиндров 2 низкого давления, одного цилиндра 7 высокого давления, холодильника 8 •радиаторного типа с предохранительным клапаном 4, узла шатунов,

поршней, масляного насоса и клапанных коробок.

Корпус 1 из чугуна имеет три привалочных фланца для цилиндров и люки на боковых поверхностях, закрытые крышками 22. Сбоку к нему присоединен масляный насос 17, а снизу — сетчатый масляный фильтр 27, укрепленный резьбовым штуцером. В корпусе 1 и крышке 26 находятся шарикоподшипники 24 коленчатого вала 20, шейка которого уплотнена кожаным разжимным сальником 25 в металлической обойме.

Цилиндры 2 и 7 из чугуна для лучшей теплоотдачи имеют ребра. К корпусу 1 компрессора цилиндры прикреплены шестью шпильками 23 с постановкой уплотнительной прокладки и двух фиксирующих контрольных штифтов.

Оси ЦНД (поз. 2) расположены по отношению к оси ЦВД (поз. 7) под углом 60″, образуя между собой угол 120″. К верхним фланцам цилиндров прикреплены клапанные коробки 5 и 13. В крышке ЦВД расположены нагнетательный 12 и всасывающий /1 клапаны с разгрузочным устройством 10. Аналогичное устройство имеется и в крышках ЦНД.

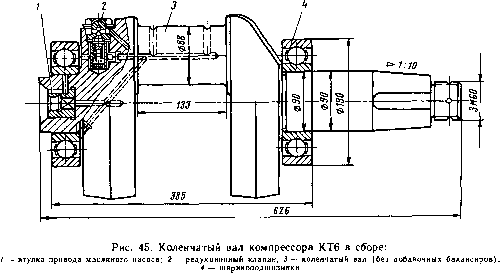

Коленчатый вал 20 (стальной, штампованный) имеет две коренные шейки с напрессованными на них шарикоподшипниками 26 и одну шатунную шейку. Противовесы (балансиры) приварены к выступам вала и укреплены стопорными пальцами. Для уменьшения амплитуды собственных колебаний с 1965 г. устанавливают дополнительные балансиры. Для подвода масла к шатунным подшипникам в теле коленчатого вала (рис. 45) просверлены каналы.

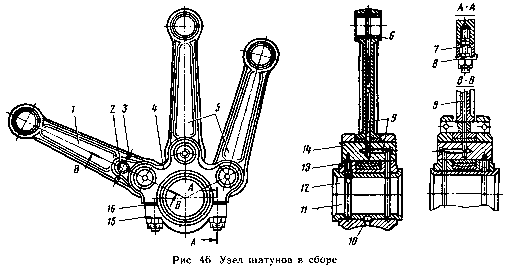

Узел шатунов (рис. 46) состоит из главного (ведущего) шатуна /, жестко связанного с головкой двумя пальцами, и двух прицепных 5 шатунов, соединенных пальцами 14, застопоренными винтами 13. Главный шатун выполнен из двух частей — собственно шатуна 1 и разъемной головки 4, жестко соединенных между собой пальцем 2 со штифтом 3 и пальцем 14. В головки шатунов запрессованы бронзовые втулки 6. Съемная крышка 15 прикреплена к головке четырьмя шпильками 7, гайки которых застопорены замковой шайбой 8. Тонкостенные стальные вкладыши /1 и 12, залитые баббитом, удерживаются в головке за счет натяга и стопорения штифтом 10. Зазор между шейкой вала и подшипником шатуна регулируют прокладками 16 (одна прокладка толщиной 0,7 мм и три по 0,1 мм). Каналы 9 служат для подачи смазки.

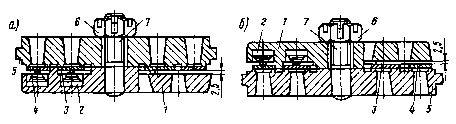

Поршни 6 и 14 (см. рис. 44) (литые чугунные) присоединены к верхним головкам шатунов 16 поршневыми пальцами 15 плавающего типа. На каждом поршне установлены четыре поршневых кольца: два верхних — компрессионные, два нижних — маслосъемные, расположенные острыми кромками в сторону нижней части поршня. Кольца подвергают термообработке (твердость НВ 94 -г-104). Внутренняя полость клапанной коробки 16 (рис. 47) разделена перегородкой на две камеры: нагнетательную Н, в которой расположен нагнетательный клапан 18, и всасывающую В со всасывающим клапаном 14. В клапанной коробке ЦНД со стороны камеры В прикреплен воздушный фильтр 3 (см. рис. 44), а со стороны камеры

Рис. 47 Клапанная коробка цилиндра первой ступени сжатия

Н — холодильник 8. Нагнетательный клапан (см. рис. 47) установлен на прокладке и через упор 17 прижат винтом 2 с контргайкой 3 к гнезду в корпусе коробки. Разгрузочный механизм всасывающего клапана 14 состоит из упора 13, в который запрессованы три пальца, и стержня //. Пружина 12 отжимает вверх упор 13, а пружина 10 — поршень 9. Направлением для упора 13 служит втулка, запрессованная р корпус зажимного стакана 6, а сверху крышкой 7 закреплена резиновая диафрагма 8.

Крышка 1 и седла клапанов уплотнены паронитовыми прокладками 4 и 15, а фланец стакана 6 — асбестовым шнуром 5.

Всасывающие и нагнетательные клапаны (рис. 48) состоят из седла 5 с проходным сечением 41,5 см2, обоймы /, большой пластины 4 диаметром 108X81 мм, малой пластины 3 диаметром 68X40 мм, конических ленточных пружин 2 по три на каждую пластину, шпильки 7 и корончатой гайки 6. Пружины клапанов перед постановкой нужно проверить под нагрузкой при сжатии их до 8 мм. Пружины с большей жесткостью ставят на нагнетательные клапаны, а с меньшей — иа всасывающие. Материал пластин — сталь 3X13 с твердостью ВДС 46-г-52; толщина пластин 2 мм.

Смазка компрессора. Шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы смазываются под давлением, создаваемым масляным насосом 17 (см. рис. 44, б), остальные детали — разбрызгиванием. Масло заливают в картер через отверстие, закрываемое пробкой 21 (см. рис. 44), а уровень его измеряют маслоуказа-телем 19. Сливают масло из картера через два отверстия, закрытых пробками. Расход масла компрессором составляет 50-70 г/ч.

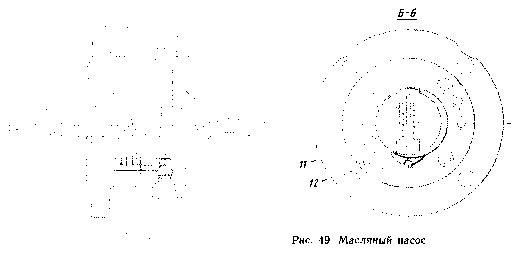

Масляный насос (рис. 49). Состоит насос из крышки 1, корпуса 2 и фланца 3, соединенных четырьмя шпильками 12 и центрируемые двумя штифтами //. Валик 4 вращается в двух бронзовых втулках, а в пазы его вставлены две лопасти 6, которые разжимаются пружиной 5. При вращении коленчатого вала лопасти прижимаются к стенкам цилиндров за счет центробежной силы. Квадратный конец валика 4 входит во втулку, запрессованную в торец коленчатого вала. Через штуцер А масло всасывается из картера и по каналу С нагнетается к подшипникам компрессора. К штуцеру В присоединена трубка от манометра. Для устранения колебаний стрелки манометра в канал штуцера ввернут ниппель с отверстием диаметром 0,5 мм, поставлен резервуар объемом 0,25 л и разобщительный кран для отключения манометра. Насос при частоте вращения вала 750 об/мин и температуре масла 60-70°С подает около 5 л/мин масла.

Редукционный клапан, ввернутый в крышку /, представляет собой корпус 7, в котором размещены собственно клапан 8 шарового типа, пружина 9 и регулировочный винт 10 с контргайкой и предохранительным колпачком. Редукционный клапан

Рнс 48. Клапаны компрессора КТ6:

а — всасывающий, 6 — нагнетательный регулирует подачу масла к шатунному механизму в зависимости от частоты вращения коленчатого вала, а избыток масла сбрасывает в картер. По мере повышения частоты вратдения вала увеличивается усилие прижатия клапана к седлу под действием силы инерции, и для открытия клапана требуется большее давление масла: при «=270 об/мин не ниже 0,15 МПа и при гс=850 об1 мин не ниже 0,3 МПа. На компрессорах выпуска с 1971 г. избыток масла, подаваемого насосом, перепускается через редукционный клапан в картер компрессора по косому отверстию в корпусе. Сброс масла во всасывающую полость насоса вызывал подсос воздуха из картера, а сброс в картер по прямому каналу — выброс масла через сапун вращающимися балансирами.

Читайте также: Самодельный компрессор с прямым приводом

Для охлаждения воздуха, поступающего из ЦНД и ЦВД, применен холодильник радиаторного типа, который состоит из верхнего коллектора 9 (см. рис. 44), двух радиаторных секций (правой и левой) и двух нижних коллекторов 18 с водоспускными кранами и пробками для промывки холодильника. Верхний коллектор двумя глухими перегородками разделен на три камеры: левую от ЦНД, среднюю от ЦВД и правую от ЦНД. На средней камере верхнего коллектора установлен предохранительный клапан 4, отрегулированный на давление 0,45±0,01 МПа.

Завышение давления в холодильнике может происходить вследствие неплотности всасывающего клапана ЦВД при рабочем режиме работы компрессора или нагнетательного клапана при холостом режиме.

Холодильник и цилиндры компрессора охлаждаются четырехло-пастным вентилятором с клиноре-менной передачей от коленчатого вала, закрытым кожухом с предохранительной сеткой. С 1970 г. вместо четырех приклепанных к ступице лопастей устанавливают цель-ноштампованные лопасти.

Сапун (рис. 50) состоит из корпуса /, двух решеток 2, между которыми поставлена распорная пружина 3 и заложена набивка из конского волоса. Упорная шайба 8 пружины 9 закреплена на шпильке 10 шплинтом //. При повышении давления в картере компрессора прокладка 4 с шайбами 5 и 6 и втулкой 7 перемещается вверх, сжимая пружину 9, и выпускает воздух. Обратная посадка прокладки 4 на седло корпуса 1 произойдет под усилием пружины 9. Наружный воздух в картер компрессора попасть не может.

Схема работы компрессора (рис. 51 н*а вкладке). В правом ЦНД при движении поршня

вниз вследствие разрежения пластины всасывающего клапана отжимаются от седла и происходит процесс всасывания (желтый цвет) через фильтр 17 и всасывающие клапаны 16 (нагнетательный клапан 15 закрыт), а в левом ЦНД- первая ступень сжатия (зеленый цвет) и нагнетание через клапан 2 по трубе

Рис 52 Индикаторная диаграмма работы компрессора КТ6:

5 в холодильник 4 (всасывающие клапаны 1 закрыты).

Путь воздуха из ЦНД и ЦВД через холодильник 4 показан стрелками. Воздух по трубе 5 поступает в верхний коллектор 7, откуда по ребристым трубкам 6 (12 трубок) пспадает в нижний коллектор 3, а затем по второму ряду ребристых трубок 8 (10 трубок) поднимается в камеру 9, сообщенную с полостью крышки 10 ЦВД. Такой же процесс происходит и во втором ЦНД (камера 9 общая для обоих ЦНД).

При движении вниз поршень ЦВД засасывает через всасывающие клапаны /1 сжатый воздух из холодильника, а при обратном ходе сжимает его. Когда давление воздуха сравняется с давлением в главном резервуаре, открываются нагнетательные клапаны 12, и при дальнейшем движении поршня происходит нагнетание воздуха (синий цвет) в главные резервуары по трубе 13.

Как только в главном резервуаре установится максимальное давление, воздух из регулятора давления по трубопроводу 14 поступит к разгрузочным устройствам ЦНД и ЦВД (красный цвет) в полости над диафрагмами, которые перемещают поршни и упоры с пальцами, отжимая пластины всасывающих клапанов 11, 16 и 1 от седла, и удерживают их в открытом положении, вследствие чего компрессор работает вхолостую, без нагнетания воздуха. При выпуске воздуха регулятором давления из трубопровода 14 Пластины всасывающих клапанов садятся на седла.

На электровозах компрессор соединен с электродвигателем упругой муфтой, а на тепловозах — зубчатой.

Индикаторные диаграммы компрессора КТб (рис. 52). На участке а\Ь\ (рис. 52,а) происходит всасывание воздуха в цилиндр I ступени ЦНД. Искривление в точке а\ объясняется сопротивлением при открытии всасывающего клапана. При движении поршня вверх на участке Ь\С\ воздух сжимается в цилиндре при закрытых клапанах. В точке С\ открывается нагнетательный клапан, а на участке с^) воздух нагнетается в холодильник.

На участке афч (рис. 52, б) происходит всасывание воздуха в цилиндр II ступени из холодильника, на участке ЬчСч — сжатие и на участке Сгс?2 — нагнетание в главный резервуар.

Режим работы компрессора состоит из двух периодов: рабочего (подача воздуха) и холостого (работа на холостом ходу или остановка).

Оптимальный рабочий режим по продолжительности включения составляет ПВ= 15-^25 % и максимальный — ПВ = 50 % в течение не более 10 мин.

Двухцилиндровый, двухступенчатый, с дифференциальными поршнями, с горизонтальным и вертикальным расположением цилиндров (под углом 90°) компрессор состоит из литого чугунного корпуса 29 (картера) и ступенчатых (диаметром 185 и 152 мм) цилиндров — вертикального 4 и горизонтального 6; последний может быть установлен с левой стороны вместо крышки 26. Дифференциальные поршни 3 и 15 отлиты из алюминиевого сплава и имеют по шесть компрессионных колец 19 и 9 и по два маслосъемных кольца 20.

Клапанные промежуточные части 10 и 2 вместе с крышками 11 к 1 прикреплены к цилиндрам шпильками. Всасывающие 13 и нагнетательные 12 клапаны расположены в промежуточных частях 10 и 2, г всасы-

Рис 54 Схема установки компрессора

ваюш.ие 5 (из холодильника) и нагнетательные 18 (в главный резервуар) — посередине цилиндров.

Клапаны I ступени (всасывающие и нагнетательные) выполнены в одном блоке и имеют по восемнадцать самопружинящих ленточных пластин (десять всасывающих и восемь нагнетательных). Клапаны II ступени выполнены раздельными и расположены на противоположных сторонах цилиндров 6. Каждый из клапанов 8 и 18 имеет по три пластины.

На крышках 11 и 1 установлены фильтры 14 № УФ-2. К штуцеру 7 подключена труба из холодильника, а к штуцеру 17 — труба к главным резервуарам.

Коленчатый вал 24 вращается в двух шариковых подшипниках, из которых один установлен в гнезде корпуса 29, а второй — в крышке 28, на ней же установлен сапун 27. На кривошипе коленчатого вала на разъемных вкладышах 23, залитых баббитом,закреплены головки шатунов 5 и 22. Зазор вкладышей на кривошипе регулируют набором пластин. Шатуны 5 я 22 соединены с поршнями при помощи пальцев 16.

Через отверстие, закрываемое

пробкой 25, заливают масло, а сливают через отверстие, закрываемое пробкой 21.

Смазка нижних поверхностей цилиндров, поршней, поршневых колец II ступени, головок шатунов и шариковых подшипников производится каплями масла с масляным туманом, образуемыми разбрызгивателями при вращении коленчатого вала. К поршневым кольцам I ступени масло попадает через вентиляционные трубки 30, подводящие пары масла во всасывающие полости крышек клапанов I ступени. При движении шатуна 22 с поршнем 15 влево в цилиндре 6 происходит всасывание воздуха через фильтр 14 и клапан 13 в полость низкого давления (НД), а из полости высокого давления (ВД) через клапаны 18 и штуцер 17 воздух нагнетается в главный резервуар. При обратном движении поршня воздух из полости НД через клапаны 12 и штуцер нагнетается в холодильник, а из холодильника через штуцер 7 и клапаны 8 — в полость ВД. При движении поршня 15 влево поршень 3 в цилиндре 4 движется вверх.

Схема установки компрессора приведена на рис. 54. К каждому цилиндру компрессора 6 подключают холодильник 5 радиаторного типа, а на трубопровод ставят предохранительный клапан 4 № 216.

На трубопроводе от компрессора к главному резервуару 1 смонтирован обратный клапан 2 № 526 и клапан 3 холостого хода № 527 (с регулировочным клапаном 7 № 525Б). При достижении в главных резервуарах давления 0,85 или 0,9 МПа клапан 3 сообщает напорную трубу 8 с атмосферой АТ и компрессор работает на холостом режиме.

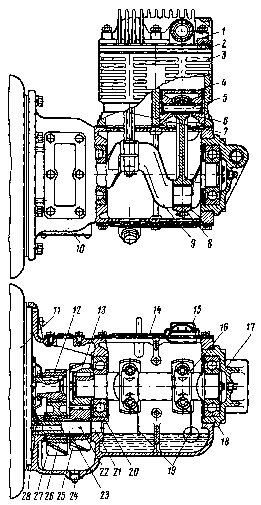

Компрессоры ЭК-7Б и ЭК-7В. Компрессор ЭК-7Б (рис. 55) применяется на электропоездах постоянного тока. На поездах переменного тока установлен компрессор ЭК-7В, который отличается от компрессора ЭК-7Б только электродвигателем 28.

Корпус (картер) 10, отлитый из серого чугуна, имеет две полости. В левой полости расположен двухступенчатый редуктор с передаточным числом 1,81, а в правой — коленчатый вал 9 на двух радиальных однорядных шариковых подшипниках 20 и 18. Подшипник 20 вмонтирован в горизонтальную расточку торцовой стенки корпуса 10, а подшипник 18 — в переднюю крышку 17.

Для монтажа и осмотра коленчатого вала 9 и шатунов 7 в корпусе имеются окна, закрытые крышками 17 и 14. На крышке 14 находится сапун 15. К фланцу картера 10 прикреплен блок цилиндров 3, наружная поверхность которого сделана ребристой для лучшей теплоотдачи. В цилиндрах перемещаются тронко-вые поршни 4, отлитые из серого чугуна. На каждой головке поршня имеются четыре ручья: два верхних для компрессионных колец и два нижних — для маслосъемных. Компрессионные кольца выполнены конусными и устанавливают их торцом меньшего диаметра (с клеймом «верх») к днищу поршня. Конусные кольца уменьшают расход и выброс масла при нагнетании и быстрее прирабатываются по цилиндру.

Задние головки (со стороны коленчатого вала) шатунов 7 имеют разъемные подшипники 8, залитые баббитом, с откидной крышкой 16; в передние головки запрессованы бронзовые втулки 6. Поршни 4 соединены с шатунами 7 посредством поршневых пальцев 5. Между блоком 3 цилиндров и чугунной крышкой 1 находится плита — промежуточная часть 2 с самопружинящими ленточными пластинчатыми клапанами

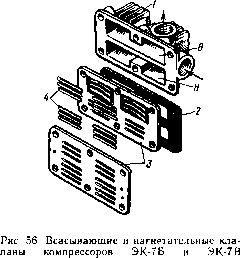

Крышка 1 (рис. 56), изготовленная из серого чугуна с ребристой наружной поверхностью для охлаждения, имеет перегородку, разделяющую всасывающую В и нагнетательную Я полости. Между крышкой и плитой 3 находится прокладка 2. Пластины 4 размером 80X0,5 мм разделяются на шесть нагнетательных и шесть всасывающих. Все пластины взаимозаменяемые

Двухступенчатый редуктор (см. рис 55) состоит из шестерен 12 и 13 и блока шестерен 25 и 27, вращающихся на эксцентриковой оси 23 (эксцентриситет 0,25 мм), которая на концах имеет опорные шейки 21. По мере износа зубьев шестерен зацепление регулируют. Для этого на левой опорной шейке имеется пять отверстий. Положение оси 23 фиксируется стопорным винтом 28, который входит в одно из пяти отверстий. Для лучшей смазки эксцентриковая ось 23 делается по-

лой с четырьмя сквозными масляными каналами 22. В шестерню 25 запрессована бронзовая втулка 26.

Шестерни редуктора частично погружены в масло и смазывают весь редуктор. При вращении коленчатого вала масло из картера захватывается разбрызгивателями 19, укрепленными на шатунах, при этом создается масляный туман, который и оседает на рабочих поверхностях деталей. Уровень масла контролируется масляным щупом. Масло из полости картера спускают через отверстие, закрываемое пробкой 24; такое же отверстие имеется и в по-

Рис 57 Схема работы компрессоров ЭК.-7Б и ЭК-7В

лости, где расположен коленчатый вал.

На рис. 57 изображена схема работы компрессора. Шестерня 2, сидящая на валу двигателя /, через блок шестерен 7 и 8, вращающихся на эксцентриковой оси 9, приводит в движение шестерню 3, сидящую на коленчатом валу 6. При движении поршня 4 от крышки 5 происходит всасывание, а в другом цилиндре поршень движется к крышке 5 и происходит нагнетание (движение воздуха на рис. 57 показано стрелками). При обратном движении поршня 4 всасывающие клапаны закрываются, а через нагнетательные клапаны сжатый воздух поступает в нагнетательную полость крышки 5 и далее — в главный резервуар. Таким образом, за один оборот коленчатого вала 6 в каждом цилиндре попеременно совершаются процессы всасывания и нагнетания.

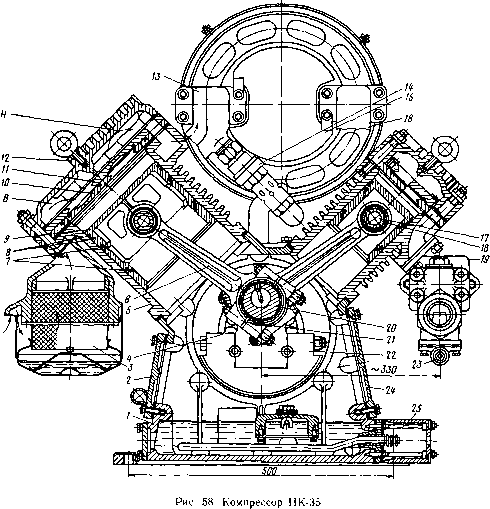

Компрессор ПК-35 (рис. 58). Двухцилиндровый, двухступенчатый компрессор (расположение цилиндров У-образное с углом развала 90°) имеет привод от электродвигателя (на электровозах) или от дизеля (на тепловозах). Компрессор в основном применяется на тепловозах промышленного транспорта и на некоторых магистральных локомотивах. Направление вращения коленчатого вала указывается стрелкой, расположенной на корпусе компрессора со стороны привода.

Корпус 1 коробчатого типа с четырьмя опорными лапами для крепления к раме отлит из серого чугуна. В передней торцовой стенке его (со стороны привода) имеется расточка для коренного подшипника 4 коленчатого вала 20, а в задней — расточка, через которую устанавливают коленчатый вал с крышкой и подшипником. Корпус является одновременно резервуаром для масла, в нем находится и электрический подогреватель 25. Для удобства сборки и разборки компрессора по бокам корпус имеет два прямоугольных люка, закрытых крышками 2 и 24. Коленчатый вал 20 (двухопор-ный) изготовлен из углеродистой стали. Опорами его служат два радиальных однорядных шариковых подшипника. На щеках вала закреплены противовесы 22, а на шейке смонтированы два шатуна 6. Вал в местах прохода его через стенки корпуса уплотнен резиновыми манжетами. На конусный конец вала насаживают маховик или шкив, а на противоположный конец — на шпонках цилиндрическую прямозубую шестерню привода масляного насоса и ведущий шкив привода вентилятора.

Читайте также: Компрессор самодельный заправка газа

Шатуны 6 двутаврового поперечного сечения соединены с поршнями 9 пальцами 17 плавающего типа, вставленными в бронзовые втулки 18. Кривошипная головка шатуна образует подшипник скольжения без вкладыша, но с лужеными поверхностями, залитыми баббитом Б83 толщиной 1 мм. Зазор подшипников в местах разъема регулируют прокладками 21.

Поршни тронковые, литые, с тонкими стенками, усиленными ребрами. Поршень I ступени из алюминиевого сплава, II ступени — чугунный. Две верхние канавки на поршнях имеют уплотнитеЛьные (компрессионные) кольца 8, а две нижние — маслосъемные 7.

Цилиндры чугунные, литые, с охлаждающими ребрами и достаточной толщиной стенок для возможности расточки и постановки втулок при ремонте.

Клапанные коробки 12 разделены перегородкой на две полости — всасывающую В и нагнетательную Н. Всасывающие и нагнетательные клапаны — самопружинящие ленточные шириной 80X8 мм и толщиной 0,6 мм. Пластины их расположены посекционно между клапанными плитами 10 и 11. Таким образом, одна пара клапанных плит в сборе объединяет всасывающие и нагнетательные клапаны данного цилиндра. Пластины всасывающих клапанов утоплены в гнездах нижней плиты 10, нагнетательных — в гнездах верхней плиты И.

Прогиб и подъем пластин ограничены сферической поверхностью гнезда.

Сапун (на рис. 58 не показан) крепится фланцем на задней крышке

компрессора. Он сообщает верхнюю полость картера с атмосферой в случае повышения в нем давления сверх атмосферного и одновременно не допускает выброса масла из картера.

Холодильник 15 барабанно-петле-вой конструкции размещен в развале между цилиндрами. Оребрен-ные поверхности цилиндров 5 и крышек клапанов обдуваются потоком воздуха от осевого вентилятора с четырехлопастной крыльчаткой, привод которого осуществляется через клиноременную передачу от коленчатого вала.

Для очистки засасываемого из атмосферы воздуха применен инерционно-масляный воздухоочиститель 3. Он состоит из корпуса с фильтрующим элементом и поддона, в который заливают компрессорное масло; стрелками показано движение воздуха при всасывании.

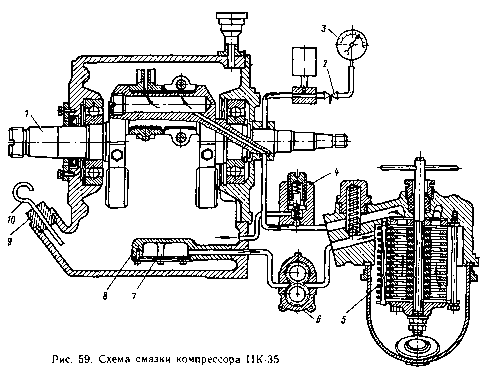

Смазка компрессора комбинированная: шатунные подшипники и верхние головки шатунов смазываются под давлением от насоса 6

(рис. 59), приводимого в действие от коленчатого вала /, цилиндры и коренные подшипники коленчатого вала — разбрызгиванием. Шестеренный насос 6 засасывает масло из картера 7 через всасывающий фильтр 8 и нагнетает его через щелевой фильтр 5 и регулировочный клапан 4 под давлением 0,15-0,25 МПа в смазочные каналы. Масло заливают в картер через отверстие, закрываемое пробкой 9, и контролируют щупом 10. Давление масла проверяют по манометру 3, для чего предварительно надо открыть кран 2. Зимой масло подогревается трубчатым электронагревателем, установленным в масляной ванне компрессора. После запуска электронагреватель отключается автоматически или вручную.

При движении поршня 9 цилиндра низкого давления (см. рис. 58) вниз в цилиндре 5 образуется разрежение, вследствие чего открывается всасывающий клапан и наружный воздух, проходя через воздушный фильтр 3, заполняет полость над поршнем. При движении поршня вверх закрывается всасывающий клапан, воздух в цилиндре сжимается до 0,35 МПа и через нагнетательный клапан по трубе 13, на которой расположен предохранительный клапан 14, нагнетается в трубчатый холодильник 15. После холодильника воздух через всасывающий клапан II ступени сжатия по трубе 16 поступает в цилиндр высокого давления, где сжимается до 0,9 МПа, и через нагнетательный и обратный клапаны поступает в главный резервуар.

На тепловозах автоматическая работа компрессора осуществляется с помощью устройства, состоящего из обратного клапана № 526, клапана холостого хода 19 № 527Б и регулировочного клапана 23 № 557Б, компрессоров с приводом от электродвигателя — регулятором давления № АК-ПБ.

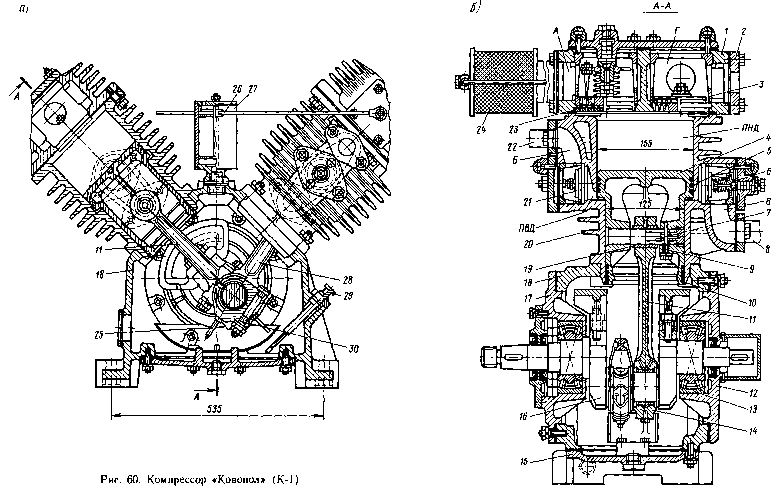

Компрессор «Ковопол» (К-1). На электровозах ЧС1, ЧСЗ и ЧС4

(до № 88) установлено по два двухцилиндровых двухступенчатых компрессора с V-образно расположенными цилиндрами под углом 90″. Компрессор (рис. 60) состоит из корпуса 18, нижней крышки 15, двух боковых крышек 12 и 17, в которых расположены роликовые подшипники 13, и двух цилиндров 20 с головками /, имеющих оребренную поверхность.

Коленчатый вал 16 — кованый, имеет одну шейку.

Шатуны 11 и 28 с неразъемными головками, в которые запрессованы бронзовые втулки 19, соединены с поршнями 4 поршневыми пальцами 7, укрепленными в цапфе болтами 9, а разъемными — с шейкой коленчатого вала 16. Крышка 14 крепится к шатуну болтами 30.

Поршни 4 — дифференциальные. Верхний диск диаметром 155 мм уплотнен тремя кольцами 5, а нижний диаметром 125 мм — четырьмя кольцами 10.

К головке 1 цилиндра 20 с одной стороны прикреплен фильтр 24, а с другой — фланец 2 нагнетательной трубы I ступени сжатия. Внутри головки 1 расположены всасывающий 23 и нагнетательный 3 клапаны I ступени сжатия, а в средней части цилиндра 20 установлен всасывающий клапан 6 (из холодильника) и нагнетательный клапан 21 (в главный резервуар)

Клапаны компрессора — дисковые. Клапаны 6 и 23 имеют разгрузочное устройство, которое на электровозах отключено и включается при установке компрессора на тепловозе. Трубы 8 и 22 прикреплены к цилиндрам на фланцах.

На корпус 18 установлен фильтр (сапун) 27 для выпуска воздуха из картера в случае повышения в нем давления сверх атмосферного, при этом частицы масла через перепускные отверстия стекают обратно в картер. Масло в картер заливают через отверстие в верхней части картера, а уровень его проверяют щупом 29.

При разбрызгивании масла в картере лопатками 25, установленными на шатунах, образуется масляный туман, смазывающий роликовые подшипники, головки шатунов, поршневые кольца и нижнюю часть цилиндра диаметром 125 мм. Верхняя полость цилиндров диаметром 155 мм смазывается распыленным маслом, поступающим по трубе 26, которая из картера подходит к всасывающим клапанам I ступени сжатия. Количество подаваемого масла можно регулировать винтом, расположенным в головке каждого цилиндра.

При движении дифференциального поршня 4 вниз происходит всасывание воздуха через фильтр 24 в камеру А низкого давления, одновременно воздух из полости высокого давления (ПВД) через клапан 21, канал Б и трубу 22 нагнетается

в главный резервуар. При обратном ходе поршня 4 воздух из верхней полости низкого давления (ПНД) через клапан 3 нагнетается в камеру Г и промежуточный охладитель (змеевик), откуда поступает в канал В и через клапан 6 в ПВД. Если в левом цилиндре происходит всасывание и нагнетание воздуха в главный резервуар (поршень движется вниз), то в правом — нагнетание из верхней полости низкого давления в полость высокого давления (поршень движется вверх).

Вал двигателя с коленчатым валом компрессора соединен посредством двух шестерен с передаточным отношением 1:3,39.

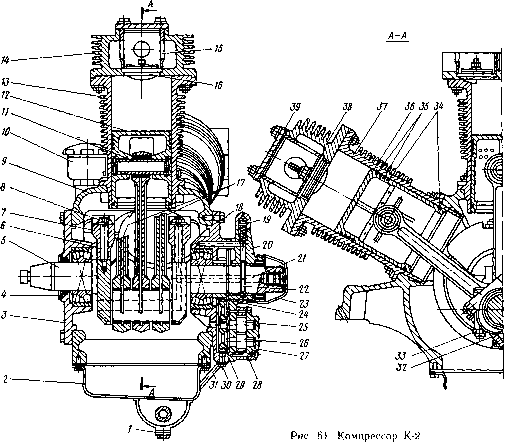

Компрессор К-2. На электровозах ЧС2, ЧС2Т, ЧС4 (с № 89) и ЧС4Т установлены компрессоры К-2 (рис. 61) -двухступенчатые, трехцилиндровые, с Ш-образным расположением цилиндров.

Компрессор состоит из корпуса 9, двух цилиндров 37 I ступени сжатия и одного цилиндра 13 II ступени с углом развала 60° между осями цилиндров. Ход поршней 120 мм. Корпус 9 имеет следующие привалоч-ные фланцы: сверху три — для крепления цилиндров и один для сапуна 10, боковые — для крепления крышек 3 (со стороны электродвигателя) и 18 (со стороны корпуса 20 масляного насоса) и нижний — для крепления масляной ванны 2.

К фланцам цилиндров прикреплены клапанные коробки 14 и 38, в которых расположено по одному всасывающему и одному нагнетательному клапану 16. Крепление всех клапанов одинаковое и осуществляется стаканом 15 и крышкой 39.

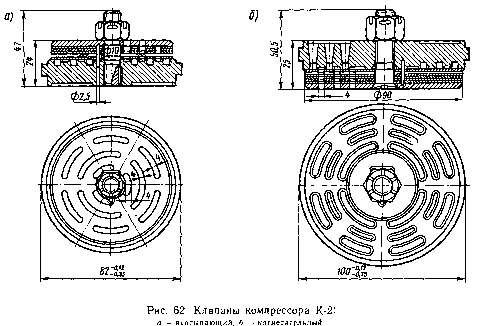

Клапаны (рис. 62) компрессора К-2 по конструкции такие же, как компрессора КТ6.

Коленчатый вал в сборе приведен на рис. 63.

Противовесы 7 (см. рис. 61) прикреплены к щекам коленчатого вала 5 шпильками 6 и корончатыми

гайками 8 со шплинтами. Верхняя головка шатуна 17 закрытого типа с запрессованной бронзовой втулкой, а нижняя — разъемная с крышкой 32 и бронзовым подшипником, залитым баббитом. Крышка 32 к шатуну 17 прикреплена болтами 33.

Поршни 12 и 36, соединенные с шатунами 17 посредством пальцев /1 со стопорами, отлиты из силумина, имеют по три компрессионных кольца 35 и по два масло-съемных 34. Для устранения утечки масла вал 5 уплотнен в крышке 3 сальником 4, состоящим из резиновой манжеты с кольцом. Опорные двухрядные роликовые подшипники коленчатого вала 5 размещены в крышках 3 и 18.

Корпус 20 масляного насоса шестеренного типа с промежуточным фланцем 28 и крышкой 27 прикреплен к крышке 18. Приводная шестерня 24 расположена на коленчатом валу 5, а шестерня 29 вместе с цилиндрической шестерней 26, связанной с шестерней 25,- на валу насоса. Масло из ванны 2 поступает к шестеренному насосу по патрубку 31 и через кольцевую выточку 22 и сверления 21 в теле коленчатого

Рис. 63 Коленчатый вал компрессора К-2

вала 5 попадает к шатунным подшипникам, а также к редукционному клапану 19, который ограничивает давление масла, подаваемого насосом. Хвостовик коленчатого вала 5 закрыт крышкой 23. В картер заливается 4,5 л масла. Доливать масло и измерять его уровень разрешается только при неработающем компрессоре.

Смазка компрессора комбинированная: цилиндры, поршневые кольца и роликовые подшипники смазываются маслом, разбрызгиваемым вращающимися частями компрессора; поршневые пальцы, подшипники шатунов и шейки коленчатого вала — принудительно под давлением, создаваемым масляным насосом (рис. 64). Давление масла у работающего компрессора 0,25-0,35 МПа. В случае превышения этого давления срабатывает клапан 19 (см. рис. 61), сбрасывая часть масла в картер. Для слива масла из картера служит пробка 1, а из редуктора — пробка 30.

В Зимнее время масло в ванне подогревается электроподогревателем, питаемым от аккумуляторной батареи электровоза.

Для лучшего запуска компрессора после остановки на нагнетательной трубе до обратного клапана имеется отверстие для выпуска воздуха.

Работа компрессора К-2 аналогична работе компрессора КТ6 (см. рис. 51 на вкладке).

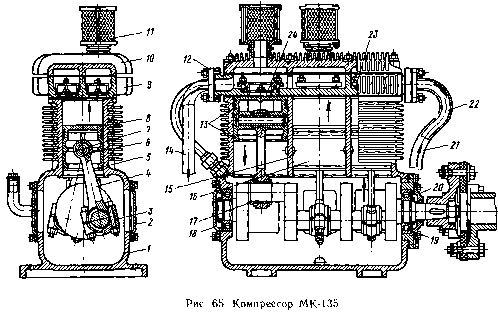

Компрессор МК-135. Этот компрессор (рис. 65) установлен на дизель-поездах венгерской постройки. Он состоит из корпуса (картера) /, двух цилиндров 15 диаметром по 135 мм низкого давления (I ступень сжатия) и одного цилиндра 5 диаметром 105 мм высокого давления (II ступень сжатия). Картер имеет шесть боковых крышек 2 и две крышки 18 и 20 со стороны подшипников 19. Клапанная коробка 9 с двумя боковыми фланцами 12 закрыта сверху крышкой 10, имеющей два всасывающих фильтра //. Внутренние перегородки разделяют коробку на всасывающие и нагнетательные полости, в которых находятся по три всасывающих и по три нагнетательных кл-апана кольцевого типа, как у компрессора К-2.

Верхние головки шатунов 4 с бронзовыми неразрезными втулками 6 соединены с поршнями 8 и 16 посредством стальных пальцев 7. Нижние головки шатунов разъемные с крышками 3 и бронзовыми вкладышами 17, залитыми баббитом. На поршнях имеется по четыре уплотни-тельных кольца 13, из них два нижних — маслосъемные.

Сапун поддерживает в картере атмосферное давление и предупреждает выбрасывание масла. Воздух в цилиндры I ступени сжатия поступает через фильтры //и всасывающие клапаны при движении поршней 16 и 24 вниз. При обратном ходе поршня воздух через нагнетательный

клапан по трубе 14 поступает в холодильник радиаторного типа, откуда по трубе 21 через всасывающий клапан 23 — в цилиндр II ступени сжатия и при обратном ходе в главные резервуары по трубе 22.

Подача компрессора 1,5 м3/мин при частоте вращения вала 720 об1 мин.

Электродинамический тормоз электровозов ЧС2 Т и ЧС200

Рассмотрены устройство и работа основного электронного оборудования, применяемого в электродинамическом (реостатном) тормозе системы «Шкода». Применительно к электродинамическому тормозу электровозов ЧС2 Т и его модификации на скоростном электровозе ЧС200

📹 Видео

Неисправности в цепи компрессоров ВЛ10Скачать

2ЭС5К Запуск компрессора на отключений секции.Скачать

Электровоз Э5К ,Не запускается КОМПРЕССОР.Скачать

Обслуживание компрессора K2-Lok-1Скачать

Электровоз ВЛ80Р. Нет запуска компрессоров (2часть)Скачать

как качают компрессора на электровозе вл-8Скачать

Схема включения фазорасщепителя и компрессора на ВЛ80рСкачать

ВКЛЮЧЕНИЯ МОТОР КОМПРЕССОРА!ПО СХЕМЕ!Скачать

Штатный подъем токоприемникаСкачать

Часть 6. ЭП1М (П) Включение компрессораСкачать

Схема ВЛ-10 Включение компрессораСкачать

Электровоз 2ЭС5К.Поднятие токоприемника от Запасного резервуараСкачать

Порядок поднятия токоприёмника на электровозе 3эс5к от базового компрессора.Скачать