Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

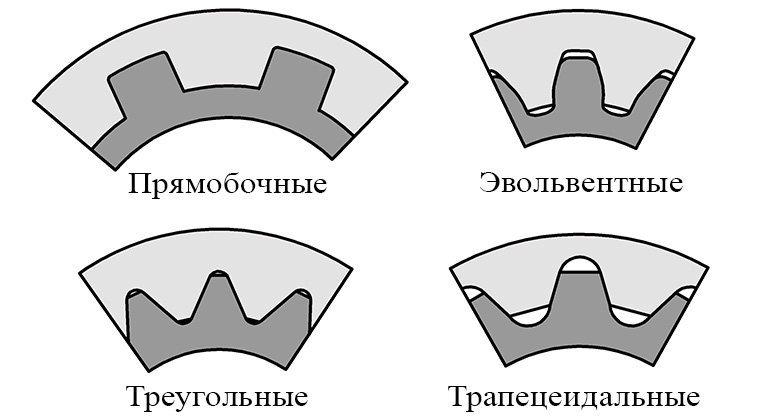

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

- Размер шлицев

- Обозначение шлицевого соединения

- Пример обозначения шлицев

- Расшифровка подшипников по отечественной системе обозначений

- Расшифровка основного условного обозначения (типа подшипника)

- Расшифровка серии ширин и диаметров

- Расшифровка условных обозначений справа и слева от номера

- Шлицы эвольвентные: обозначение, расчет, гост, черчение

- Размер шлицев

- Обозначение шлицевого соединения

- Пример обозначения шлицев

- Характеристика соединения

- Центрирование и посадки

- Применение

- Расчет соединений

- Шлицевые эвольвентные соединения

- Исходный контур эвольвентного шлицевого соединения

- Номинальные диаметры, модули, числа зубьев эвольвентного шлицевого соединения

- Соединение шлицевое эвольвентное с углом профиля 30° по ГОСТ 6033-80. Допуски

- Расположение поля допуска ширины впадины e втулки

- Расположение полей допусков толщины зуба s вала

- Центрирование по боковым поверхностям

- Центрирование по наружному диаметру

- Допуски нецентрирующих диаметров

- Условное обозначение эвольвентных шлицевых соединений

- Обозначение шлицевых эвольвентных соединений

- Обозначения шлицевых соединений валов и втулок на чертежах

- Соединения шлицевые эвольвентные

- Шлицы эвольвентные гост 6033 80

- Подшипники шариковые радиальные однорядные (гост 8338-75)

- Способы доставки

- 📸 Видео

Видео:Кто такая Joan_1956? 😱 #hackerroblox #roblox #Joan_1956Скачать

Размер шлицев

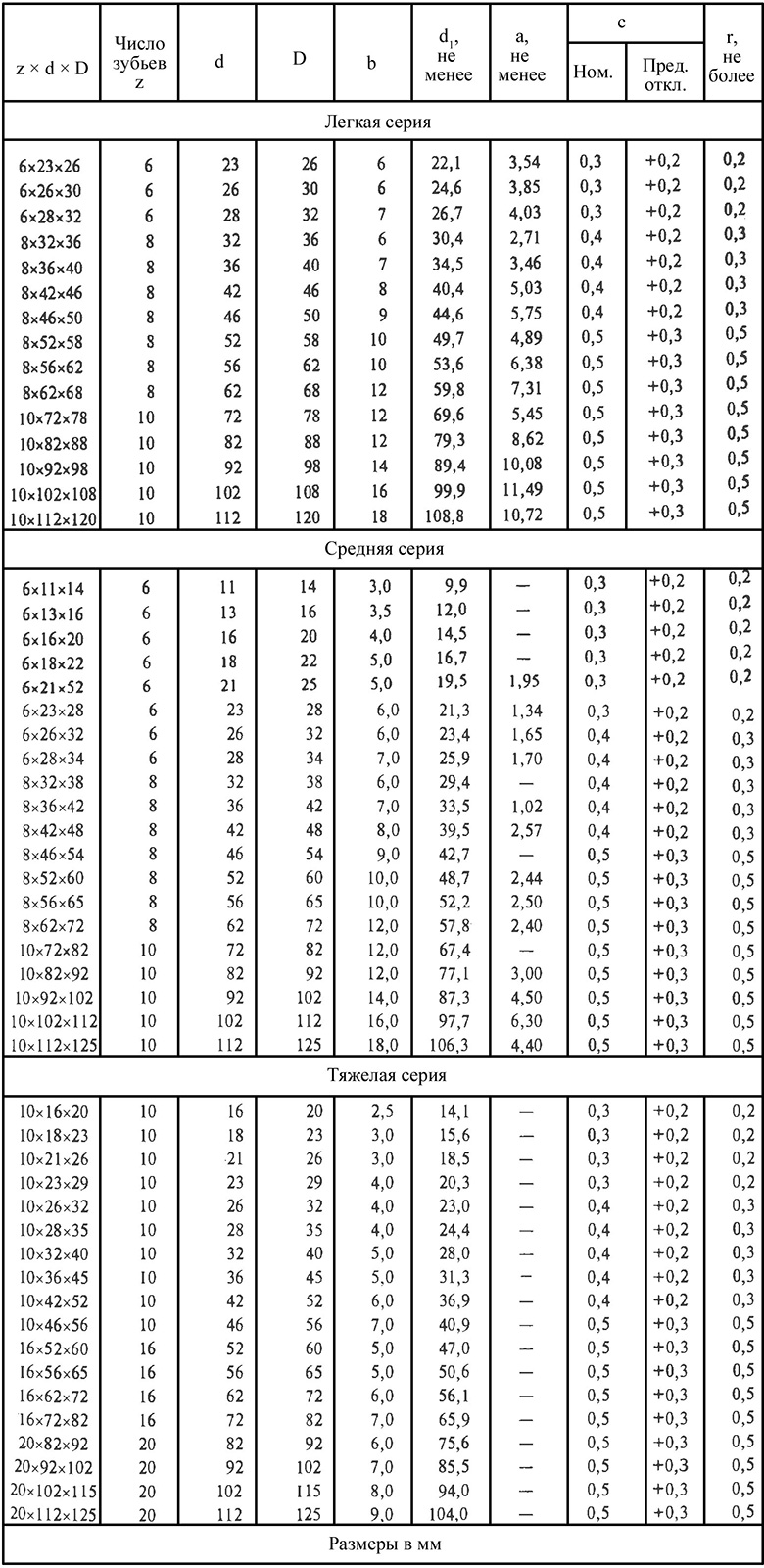

Стандарт ГОСТ 1139-80 устанавливает размеры на прямоугольные шлицевые соединения, он регламентирует:

- число зубьев шлицевого соединение;

- наружный диаметр шлицев;

- внутренний диаметр шлицев;

- ширину зуба;

- размеры скруглений, фасок;

- предельные отклонения.

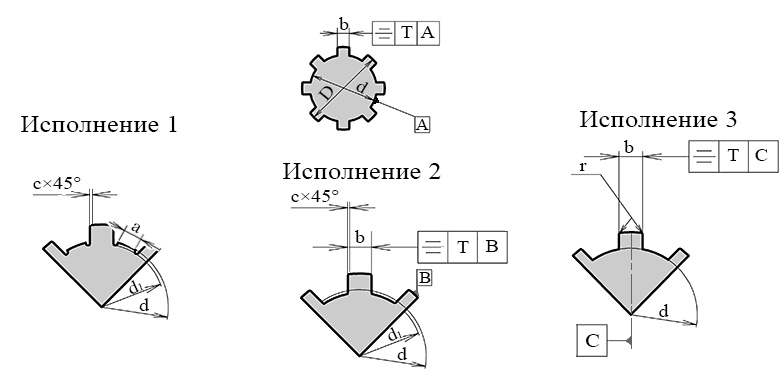

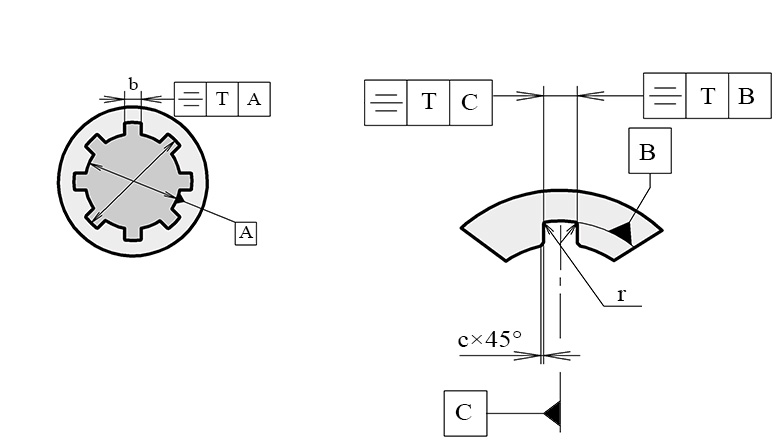

Исполнение 1 предназначено для валов средней и легкой серий. Валы исполнения 1 и 3 центрируются по внутреннему диаметру, исполнения 2 — по наружному диаметру и боковым поверхностям зубьев.

Размеры шлицев представлены в следующей таблице.

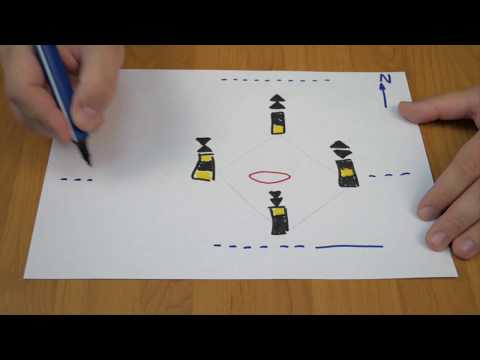

Видео:14 Плавучие навигационные знакиСкачать

Обозначение шлицевого соединения

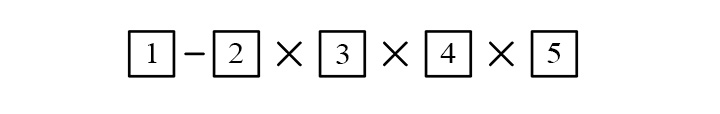

В обозначении шлицев указывается:

- буква, указывающая на поверхность центрирования, ри центрировании по наружному диаметру в начале обозначения указывается — D, по внутреннему диаметру — d, при центрировании по боковым поверхностям — b.

- число зубьев

- внутренний диаметр d (при надобности, с полем допуска)

- наружный диаметр D (с полем допуска на размер)

- ширина зуба b (с полем допуска на размер)

Если размер не является центрирующим, то допускается не указывать на него поле допуска.

Пример обозначения шлицев

Для составления конструкторской документации обозначим вал с центрированием по внутреннему диаметру d=36 мм, допуском f7, восемью шлицами, внутренним диаметром D=40 мм с допуском a11, шириной зуба 7 мм с допуском f9.

Для втулки этого же шлицевого соединения обозначение будет выглядеть следующим образом:

Видео:Что означают ЦИФРЫ на шляпке болта?Скачать

Расшифровка подшипников по отечественной системе обозначений

Структура номера подшипника, подлежащего расшифровке, состоит из трех частей — основного условного обозначения, дополнительных знаков слева и дополнительных знаков справа. Рассмотрим на примере и далее подробнее рассмотрим каждую группу.

Пример расшифровки — подшипник 6-180306УС17Ш

Это один из самых распространенных типов, основное условное обозначение его будет 180306, знаки слева (6) — класс точности , знаки справа (УС17Ш) обозначают — специальные требования по шероховатости поверхностей (У), заложенная в изделие смазка (литол-24 кодирует индекс С17), малошумные (Ш).

В некоторых случаях те или иные обозначения опускаются (например, в подшипнике нулевого класса точности без каких-либо особенностей, которые должны кодироваться слева от номера, ноль не пишется).

Расшифровка основного условного обозначения (типа подшипника)

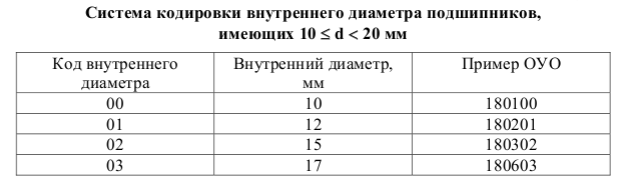

Тип подшипника кодирует четвертая от конца цифра, серию ширин — третья, внутренний диаметр — две последние.

Напоминаем, для того, чтобы определить внутренний диаметр нужно в общем случае (при диаметре от 20 до 500 мм) умножить две последние цифры на 5 — это и будет искомый показатель в миллиметрах. Для подшипников от 10 до 20 миллиметров действует следующая система:

С миниатюрными ( 500 мм) подшипниками массовый потребитель практически не имеет дела, поэтому дабы не загромождать данный материал, то, как расшифровать их размер, мы опустим.

Если внутренний диаметр представляет собой не целое число, а дробное (характерно, к примеру, для роликовых конических подшипников), его округляют до целого.

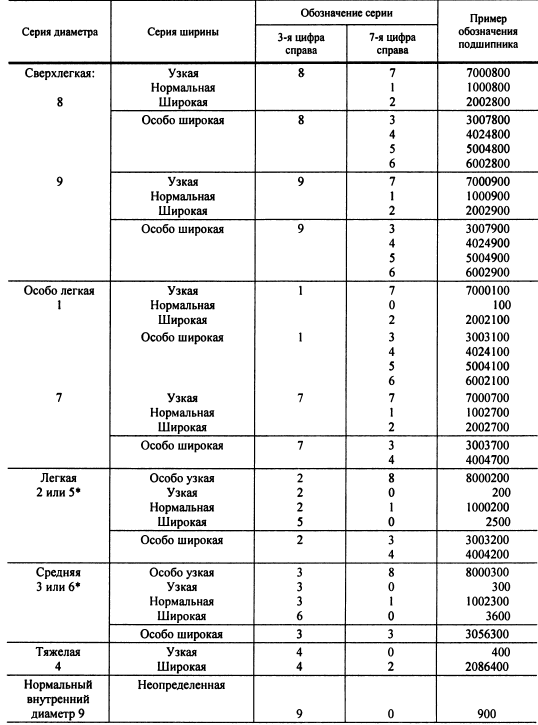

Далее остановимся на том, как расшифровать по номеру ширину подшипника и отношение наружного и внутренних диаметров хотя бы ориентировочно (это очень сильно влияет на массу подшипника).

Расшифровка серии ширин и диаметров

Расшифровка условных обозначений справа и слева от номера

Дополнительные условные обозначения, проставляемые слева и справа от номера подшипника (основного условного обозначения, указывающего на тип и размеры изделия) представлены в этом материале .

Условные обозначения слева от основного номера подшипника.

Группа радиального зазора. Проставляется перед обозначением класса точности. Нормальный зазор не указывается. Пример: 50-102805К2

Классы точности для шариковых и роликовых подшипников.

Классы точности расположены в порядке ее возрастания. Нулевой 0 класс точности – самый низкий, не указывается на номере подшипника. Пример: 2-3182119 (2 класс точности, наивысший); 66-692504 (первая цифра 6 – группа радиального зазора, вторая цифра 6 – класс точности).

Категория подшипников, к которой относят подшипники классов точности Т, 2, 4, 5. Пример – подшипник А-116Л .

Категория подшипников с одним из дополнитель-ных требований по волнистости, моменту трения, вибрации. Подшипник 3А-176218 – подшипник с доп. требованиями по волнистости и углу контакта.

Категория подшипников с классом точности ниже 5.

То же, что и 2А, 3А и т.д.. но для класса В.

Повышенные требования к моменту трения

Дополнительная группа радиального зазора, отличная от ГОСТ 24810-81. Ставится перед обозначением класса точности. Пример: подшипник Н0-42330 (0 – класс точности)

Обозначение роликовых конических подшипников повышенной точности. Пример: 6У-7307А (6 – класс точности подшипника, У-знак повышенных требований к точности)

3, 5 – степени точности игольчатых роликов в роликовых игольчатых подшипниках без колец (точность 2 не проставляется). Пример: 3КК 72*82*45 Е

Знак шарико-роликового (комбинированного) подшипника радиального с двухсторонним уплотнением, с валиком вместо внутреннего кольца. Пример: 5НР17124 (где 17 – диаметр валика, мм, 124 – длина валика, мм). Цифры обозначают конструктивные особенности валика.

Подшипники роликовые игольчатые комбинированные двухстороннего действия. Примеры: 4РИК4075, РИК 3570, РИК 2557 .

Условные обозначения, проставляемые справа от основного номера подшипников .

Подшипники повышенной грузоподъемности (как шариковые, так и роликовые). Примеры: подшипник 7610А

Подшипники повышенной грузоподъемности (шариковые радиальные, сферические двухрядные) с модифицированными дорожками качения и

штампованным сепаратором. Уменьшенная высота бортиков колец. Примеры: подшипник 180205АКС23 (С23 – тип внесения смазки)

АЕ, АБ, АД, АЛ, АКЕ, АКБ, АКД, АКЛ, АКЕ, АЕ1, АКБ2

Повышенная грузоподъемность (первая буква или две – см. выше) и тип сепаратора (вторая буква или третья в случае АК).

Цифра в случае присутствия означает дальнейшие конструктивные изменения.

Обозначение материала сепаратора

Б – Безоловянистая бронза (подшипник 66412Б1,

Г – Массивный сепаратор из черных металлов или чугуна (подшипник 42336 ГМ ),

Д – Материал сепаратора – алюминиевые сплавы (дюраль) (подшипник 86-176226ДТ1),

Е – Сепаратор из пластических материалов (полиамид, текстолит

КМ – Штампованный стальной сепаратор с модифицированными контактами тел качения (подшипники 42315КМ ), может стоять К1М (дополнительные изменения конструкции)

Конструктивные изменения деталей подшипника.

Либо К – обозначение концентрического стопорного кольца на обойме шариковых однорядных подшипников.

Также К1 – обозначает отверстие и канавку для смазки для игольчатых однорядных и двухрядных подшипников.

Обозначение модифицированного контакта дорожки качения для роликовых подшипников (например, подшипник 2217М ).

Детали подшипника сделаны из высокоустойчивой к тепловому воздействию стали.

Обозначения пластичных смазок, заложенных в подшипники. (Имеются в виду закрытые с обеих сторон подшипники). Смазка ЦИАТИМ-201

обозначения не имеет. Широко распространенная смазка для подшипников Литол-24 обозначается С17 . Например, подшипник 180306 У1С17

Требования к температуре отпуска колец подшипника.

Например, подшипник 1000832 ЛТ1

Ужесточенные требования по радиальному, осевому зазорам, шероховатости покрытия. Например, подшипник 76-360710 УС23

Требования к шумности подшипников. Чем выше цифра, тем более низкошумным должен быть подшипник. Например, 42305АЕ1УШ1

Детали подшипника из нержавеющей стали. Например, подшипник 1000816ЮТ1.

Детали подшипника изготавливаются из стали со специальными присадками.

Детали подшипника производятся из вакуумированной стали.

При подготовке материала по расшифровке подшипников отечественных использовались таблицы из монографии к.т.н. М. Б. Каца, одного из ведущих специалистов отрасли. Для полного и подробного ознакомления с вопросом правильной расшифровки подшипников качения и скольжения российского производства вы можете скачать ее по этой ссылке .

Видео:Маркировка транспортных средств с опасными грузамиСкачать

Шлицы эвольвентные: обозначение, расчет, гост, черчение

По ширине впадины втулки установлены пять степеней точности и одно основное отклонение, а по толщине зуба вала — семь и 10 основных отклонений. Чтобы отличить степень точности от квалитета, ее указывают перед буквой, обозначающей основное отклонение.

- При центрировании по наружному диаметру можно получить девять посадок, при центрировании по внутреннему диаметру — 6, а по боковым поверхностям — 11.

- Условные обозначения прямобочных шлицевых соединений должны содержать:

- — на первом месте букву, обозначающую поверхность центрирования;

- — потом число зубьев;

- — далее идут номинальные размеры d, D и b соединения вала и втулки с указанием посадок по каждому из них.

- Пример условного обозначения соединения с центрированием по внутреннему диаметру, с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, посадкой по диаметру центрирования Н7/е8 и по размеру b — D9/f8:

- d—8×36H7/e8×40H12/a11×7D9/f8;

- То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования Н8/h7 и по размеру b — F10/h9:

- D—8×36×40H8/h7×7F10/h9;

- b—8×36×40H12/a11×7D9/h8.

- Пример обозначения втулки и вала для первого случая:

- d—8×36×40H12×7D9;

- d—8×36e8×40a11×7f8.

- Условные обозначения эвольвентных шлицевых соединений валов и втулок должны содержать номинальный диаметр соединения, модуль, обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

- Пример обозначения соединения с диаметром D = 50 мм, модулем m = 2 мм с центрированием по боковым сторонам зубьев, посадкой по боковым поверхностям зубьев 9H/9g:

- 50 × 2 × 9H/9g ГОСТ 6033-80.

- Пример обозначения втулки и вала того же соединения:

- 50 × 2 × 9H ГОСТ 6033-80;

- 50 × 2 × 9g ГОСТ 6033-80.

- Пример обозначения соединения с диаметром D = 50 мм, модулем m = 2 мм с центрированием не по боковым сторонам, а по Df, с посадкой по диаметру центрирования H7/g6:

- 50 × H7/g6 × 2 ГОСТ 6033-80.

- Пример обозначения втулки и вала того же соединения:

- 50 × H7 × 2 ГОСТ 6033-80;

- 50 × g6 × 2 ГОСТ 6033-80.

- Не нашли то, что искали? Воспользуйтесь поиском:

Читайте также: Замена втулок рулевого вала ваз 2110

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9151 — | 7236 — или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)очень нужно

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Чем отличаются оптико механические и оптические мыши

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

Видео:Задание 10_ОГЭ информатика 2020Скачать

Размер шлицев

Стандарт ГОСТ 1139-80 устанавливает размеры на прямоугольные шлицевые соединения, он регламентирует:

- число зубьев шлицевого соединение;

- наружный диаметр шлицев;

- внутренний диаметр шлицев;

- ширину зуба;

- размеры скруглений, фасок;

- предельные отклонения.

Исполнение 1 предназначено для валов средней и легкой серий. Валы исполнения 1 и 3 центрируются по внутреннему диаметру, исполнения 2 — по наружному диаметру и боковым поверхностям зубьев.

Размеры шлицев представлены в следующей таблице.

Обозначение шлицевого соединения

В обозначении шлицев указывается:

- буква, указывающая на поверхность центрирования, ри центрировании по наружному диаметру в начале обозначения указывается — D, по внутреннему диаметру — d, при центрировании по боковым поверхностям — b.

- число зубьев

- внутренний диаметр d (при надобности, с полем допуска)

- наружный диаметр D (с полем допуска на размер)

- ширина зуба b (с полем допуска на размер)

Если размер не является центрирующим, то допускается не указывать на него поле допуска.

Пример обозначения шлицев

Для составления конструкторской документации обозначим вал с центрированием по внутреннему диаметру d=36 мм, допуском f7, восемью шлицами, внутренним диаметром D=40 мм с допуском a11, шириной зуба 7 мм с допуском f9.

Для втулки этого же шлицевого соединения обозначение будет выглядеть следующим образом:

Для особо сильно нагруженных узлов с большим крутящим моментом, применяются эвольвентные шлицевые соединения. Они способны выдерживать динамические нагрузки и работать в условиях вибрации.

Шлицы эвольвентные имеют поверхность соприкосновения значительно больше, чем в прямозубом зацеплении. Широкое основание не позволяет сломать и смять эвольвентный зуб. Недостатком является сложное изготовление соединительного профиля, особенно по отверстию.

Часто эвольвентные шлицы применяются на полых валах. Сочетание большой мощности и малого веса.

Характеристика соединения

Шлицевые эвольвентные соединения на практике доказали свою надежность и прочность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит только при очень больших перегрузках, поскольку по эвольвенте площадь контакта – рабочая, больше, чем у других видов шлицов.

В отличие от прямых шлицов, которые рассчитываются на смятие и проверяются на срез, эвольвентный профиль имеет большую площадь контакта, и расчет на прочность производится на срез, затем делается проверка на смятие.

Чаще всего основным параметром выбора типа соединений эвольвентных является наименьший в сечении размер вала. Именно он испытывает наибольшие нагрузки.

Крутящий момент, динамические удары, вибрация, которые он способен выдержать, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала совпадает с изображением зубчатой шестерни того же радиуса и модуля. Нарезка производится на одном оборудовании червячными фрезами. В отличие от прямобочных шлицев, когда для каждого диаметра вала необходимо подбирать свой инструмент, эвольвентные зубья выполняются одной фрезой с соответствующим модулем.

Тип патрона sds plus что это

В обозначении шлицевого эвольвентного соединения свои отдельные маркировки имеют обе сопрягаемые детали:

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной поверхности зуба, реже по наибольшему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба на практике не осуществляется. Обозначение свое имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D×m×9H/9g ГОСТ 6033-80;

- наружному диаметру – D×H7/g6 ГОСТ 6033-80;

- внутреннему –iD×m×H7/g6 ГОСТ 6033-80.

- D – наружный диаметр, который имеют эвольвентные валы до нарезки зуба;

- i – обозначает центрировку по внутреннему размеру эвольвентного соединения;

- H и g, с соответствующими цифрами – класс точности обработки.

Можно встретить таблицу размеров на шлицы эвольвентные с din параметрами. Это означает, что соединение сделано по нормативам немецкого института стандартизации. Они частично соответствуют международному стандарту ISO, имеют переводные таблицы.

Кроме неподвижных соединений, изготавливаются скользящие. В них втулка перемещается вдоль вала, и входит в зацепление с различными колесами в коробке передач. Для этого с торца по эвольвенте делается срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В неподвижных соединениях только снимаются острые углы, и втулка запрессовывается на вал.

Центрирование и посадки

- Если шлицевое эвольвентное соединение центрируется по наружному радиусу, по формуле рассчитываются основные размеры:

- где d – диаметр делительной окружности;

- m – модуль зуба выла и впадины втулки;

- z – число зубьев.

Применение

Изготовление эвольвентных шлицев требует высокой точности. Нарезание зуба по втулке выполняется в основном протяжкой. Остальные способы дают меньшую точность и большую шероховатость поверхности. Часто производится ручная доводка по шаблону зачистка выступов.

Сложность обработки оправдывается применением шлицевых соединений с эвольвентным профилем в узлах с динамическими и переменными нагрузками. Например, в полых валах клетей прокатных станов, редукторах крупногабаритных строгальных и фрезерных станков, грузоподъемных механизмов, поднимающих вагонетки на доменные печи.

Станок свч для натяжных потолков

Кроме принятых стандартов на эвольвентные соединения по ГОСТ, имеются и другие исполнения деталей.

Например в немецких станках встречается din параметры по стандартам, разработанным германским институтом стандартизации.

На машинах, изготавливаемых на экспорт, встречается маркировка эвольвентных соединений с ссылкой на ISO – международный стандарт.

В обсуждениях автомобилистов часто можно услышать asa 24 48. Такую маркировку имеют эвольвентные шлицевые соединения на карданных валах. Встречаются они у переднеприводных фиатов, изготовленных по старым стандартам.

В настоящее время на передние карданы делается эвольвентный шлиц по ГОСТ 6033-80 или отраслевому стандарту ОСТ 1 00086-73. Старый стандарт актуален и сегодня. По нему работают многие машиностроительные и автомобилестроительные предприятия.

Расчет соединений

Расчет прямобочных шлицев и таблица нормированных размеров заложена в ГОСТ 1139-80. Для эвольвентных шлицевых соединений применяется ГОСТ 6033-80. В нем предусмотрена посадка по наружному диаметру и боковой поверхности.

Центрирование по внутреннему радиусу эвольвентных соединений используется только для теоретических расчетов. Практическое изготовление таких эвольвентных соединений очень сложное, требует специальной доводки шлифовкой до нужных размеров и форм зуба.

- Посадка при центрировании по наружному диаметру:

- Df – размер по вершине зуба;

- da –размер наибольший по втулке.

- Для использования в качестве центрирующей боковой эвольвентной поверхности:

Читайте также: Тахометр с гибким валом

Перед тем как определить модуль, рассчитывается номинальный диаметр вала и выбирается ближайший нормализованный. Затем проводится проверочный расчет, подтверждающий правильность выбора эвольвентного соединения.

В таблице нормализованных эвольвентных валов имеются 2 вида цифр. Жирным шрифтом или цветом выделяются предпочтительные значения модуля для различных диаметров. Например, не рекомендуется к исполнение минимальный модуль для данного диаметра и максимальный по значению.

Сами значения диаметров также расположены в 2 ряда. Размеры из первого предпочтительнее. Они широко применяются, проще в обработке, имеется набор стандартного инструмента, используемого для нарезки зубьев.

Детали из первого ряда обеспечиваются стандартизированными кольцами, крепежом и другими деталями для сборки узла.

- Расчет на сечение эвольвентного соединения, определение радиуса вала, делается по наименьшему диаметру на крутящий момент, прочность на изгиб и динамические нагрузки. Расчет номинального диаметра соединения производится по формуле:

- Где D – наружный диаметр;

- Dɑ – номинальный диаметр;

- При центрировании эвольвентного соединения – боковой поверхности

- с учетом зазоров

Угол профиля зуба зацепления эвольвентного соединения по ГОСТ 30°, в случае выполнения по Отраслевому Стандарту допускается наклон эвольвенты 20°. Такое зацепление встречается в старом оборудовании отдельных предприятий, работающих по отраслевым стандартам тяжелого машиностроения.

При проведении расчетов на прочность зуба по сечению, построение эвольвенты и расчет нагрузок на шлицы осуществляется по методике для прямозубых зацеплений. Вводится корректирующий коэффициент, поскольку рабочая площадь больше.

Одновременно и постоянно взаимодействуют под нагрузкой все зубья. Погрешность исполнения при обработке не может обеспечить одинаковое соединение практически всех боковых поверхностей.

Вводится расчетный коэффициент 0,75 при центрировании по боковой поверхности с точностью исполнения по 9 и 8 квалитетах.

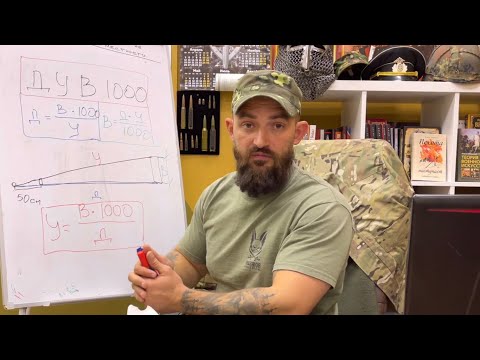

Видео:Дирекционный угол поправка направления магнитный азимут военная топографияСкачать

Шлицевые эвольвентные соединения

Главная страница » Конструкции деталей машин онлайн » Соединения деталей машин » Шлицевые и бесшпоночные соединения » Шлицевые эвольвентные соединения

Эвольвентные шлицевые соединения имеют ряд преимуществ по сравнению с прямобочными:

- При изготовлении элементов соединения могут быть применены все технологические процессы точной зубообработки.

- Более совершенная технология изготовления позволяет получить более высокую точность соединения.

- Эвольвентный зуб, утолщенный у основания, более прочен.

- Соединения могут быть косозубыми, что при определенных соотношениях угла наклона зубьев колеса и зубьев вала позволяет применять косозубые передвижные колеса в коробках скоростей.

В разделе приведены основные соотношения и размерные ряды.

Исходный контур эвольвентного шлицевого соединения

Номинальные диаметры, модули, числа зубьев эвольвентного шлицевого соединения

- Стандарт предусматривает D от 4 до 500 мм;

- D и m первого ряда предпочтительнее;

- Числа зубьев, заключенные в рамки, предпочтительнее;

- Модуль 3,5 по возможности не применять.

Соединение шлицевое эвольвентное с углом профиля 30° по ГОСТ 6033-80. Допуски

В разделе приведены допуски и посадки шлицевых эвольвентных соединений. Центрирование эвольвентных шлицевых соединений производят в большинстве случаев по боковым сторонам зубьев; при особо высоких требованиях к точности соединения применяется центрирование по наружному диаметру. Даны примеры условных обозначений.

Расположение поля допуска ширины впадины e втулки

Расположение полей допусков толщины зуба s вала

Центрирование по боковым поверхностям

Центрирование по наружному диаметру

Допуски и основные отклонения для центрирующих диаметров Df и da — по СТ СЭВ 145-75.

Допуски нецентрирующих диаметров

Условное обозначение эвольвентных шлицевых соединений

- Примеры условных обозначений:

- а) соединения D=50 мм, m=2 мм с центрированием по боковым сторонам зубьев с посадкой по боковым сторонам зубьев 9H/9g:

- 50х2х9H/9g ГОСТ 6033-80

- То же, втулки соединения:

- 50х2х9H ГОСТ 6033-80

- То же, вала соединения:

- 50х2х9g ГОСТ 6033-80

- б) соединения D=50 мм, m=2 мм с центрированием по Df с посадкой по диаметру центрирования H7/g6:

- 50хH7/g6х2 ГОСТ 6033-80

- То же, втулки соединения:

- 50хН7х2 ГОСТ 6033-80

- То же, вала соединения:

- 50хg6х2 ГОСТ 6033-80

Видео:Условные обозначения (маркировка) подшипников качения. Расшифровка основных цифры. РазмерыСкачать

Обозначение шлицевых эвольвентных соединений

Варианты условных обозначений эвольвентных шлицевых соединений на чертежах показаны на рис 17.

Центрирование по боковым сторонам

Рисунок 17. Шлицевое эвольвентное соединение при центрировании по боковым сторонам зубьев.

Шлицевое эвольвентное соединение с D = 65мм; т = 3 мм, при центрировании по боковым сторонам зубьев с посадкой 9H/9g.

Центрирование по наружному диаметру:

Центрирование по внутреннему диаметру:

здесь: D=65, m=3, центрирование по внутреннему диаметру с посадкой H7/g6, посадки остальных поверхностей предусмотрены в табл.5.

Предельные значения радиального биения должны соответствовать значениям табл…., а ориентировочно это половина суммарного допуска

Пример выбора параметров эвольвентного шлицевого соединения.

Для подвижного шлицевого соединения D = 50 мм, с модулем т = 2 мм, без повышенных требований к соосности, выбрать геометрические параметры, определить предельные размеры вала и втулки, представить схему расположения полей допусков с оценкой предельных зазоров.

Принимаем центрирование шлицевого соединения по боковым поверхностям зубьев. По номинальному (исходному) диаметру соединения D = 50 мм и модулю т = 2 мм, по табл. 2 определяем число зубьев z = 24.

- Геометрические параметры получаем в соответствии с табл. 1,

- где:

- для вала толщина зуба по делительной окружности

- s =(π/2) m+2 Xm tgα,

- здесь смещение исходного контура будет:

- Теперь:

- s =(3,1415/2) · 2+2· (-0,1) · 0,5773

- s =3,1415+(-0,11547)=3,026мм

- для шлицевой втулки ширина впадины по делительной окружности

- s=e=3,026мм

- диаметр окружности вершин зубьев:

- da =d-0,2m

- da =50-0,2·2=49,6 мм.

- диаметр окружности вершин зубьев втулки

- Da = D – 2m

- Da = 50 – 2·2 = 46мм.

- Диаметр делительной окружности вычисляем

- d = mz = 2·24 =48мм.

Принимаем плоскую форму дна впадины и согласно примечанию к табл. 4. определяем, диаметр окружности впадин вала

- df тах = D- 2,2т = 50 — 2,2·2 = 45,6 мм

- Диаметр окружности впадины втулки будет

- Df = D = 50 мм.

Учитывая заказанную подвижность соединения выбираем посадки с зазорами. на каждый размер шлицевых деталей по табл.4.

Для центрирования по боковым сторонам предусмотрены предпочтительные посадки 9H/9h и 9H/9g,больший зазор у 9H/9g, её принимаем и получаем формулу соединения.

По таблице приложения 22 выписываем параметры, для шлицевой втулки c полем 9H при D = 50 мм, и модуля т = 2 мм, ES=+71, ESe=+26, EI=0, для шлицевого вала c с полем 9g: es=-11, ese=-37, ei=-82.

Для большего диаметра примем посадку H16/d9 по таблице 4. Параметры шлицевой втулки по Df=50 ,будут определены по таблицам приложения: EI=0, ES=+1600, шлицевого вала по da= 49,6,es=-80,ei=-142.

Для меньшего диаметра по табл. 4 принимаем посадку H11/h16 определяя характеристики по таблицам допусков и посадок, приложения. Параметры шлицевой втулки при Da=46, будут EI=0, ES=+160, шлицевого вала при df= 45,6, es=0, ei=-1600мкм,

По полученным значениям отклонений не трудно получить предельные размеры поверхностей соединения. Результаты удобно представить в виде таблицы табл.6. Подсчитываем предельные размеры и допуски, занося в таблицу.

| Параметр мм | Поле допуска | Предельные отклонения мкм | Предельные размеры мм | Допуск мм | |||

| ES (es) | ESe (ese) | EI (ei) | max | min | |||

| Шлицевый вал | |||||||

| s=3,026 | 9g | -11 | -37 | -82 | 2,989 | 2,944 | 0.045 |

| da=49,6 | d9 | -80 | — | -142 | 49,520 | 49,458 | 0,062 |

| df=45,6 | h16 | — | -1600 | 45,6 | 44,0 | 1,6 | |

| Шлицевая втулка | |||||||

| e=3,026 | 9H | +71 | +26 | 3,097 | 3,052 | 0,045 | |

| Df=50 | H16 | +1600 | — | 51,6 | 50,0 | 1,6 | |

| Da=46 | H11 | +160 | — | 46,16 | 46,0 | 0,16 |

Схемы расположения полей допусков изображены на рис.9.

- Рисунок 18. Графическое представление посадок шлицевого соединения 65x3x 9H/9g Гост 6033-60

- Определяем наибольший Smax и наименьший Smin зазоры для посадки 9H/9g по боковым поверхностям зубьев:

- Smax =eimax — Smin = 3,097 — 2,944 = 0,153мм;

- Smin =eimin — Smax = 3,052 — 2,989 =0,063 мм.

Видео:КАК ЧИТАТЬ ГИДРАВЛИЧЕСКИЕ СХЕМЫ // ОБОЗНАЧЕНИЯ НА СХЕМЕ // ОСНОВНЫЕ ГОСТЫ //Скачать

Обозначения шлицевых соединений валов и втулок на чертежах

Обозначения шлицевых прямобочных соединений валов и втулок на чертежах должны содержать: букву, обозначающую поверхность центрирования; число зубьев и номинальные размеры d, D и b; обозначения полей допусков или посадок по диаметрам или по ширине b, помещенные после соответствующих размеров.

Примеры условного обозначения прямобочного шлицевого соединения с числом зубьев z = 8, внутренним диаметром d = 52 мм, наружным диаметром D = 58 мм, шириной зуба b = 10мм:

при центрировании по внутреннему диаметру d, с посадкой по центрирующему диаметру и по ширине зуба

– при центрировании по наружному диаметру, с посадкой по центрирующему диаметру и по ширине зуба

- – при центрировании по боковым сторонам зубьев с посадкой

- Пример условного обозначения отверстия втулки того же соединения при центрировании по внутреннему диаметру

- .

- Пример условного обозначения вала того же соединения при центрировании по внутреннему диаметру .

- Обозначения на чертежах шлицевых эвольвентных соединений валов и втулок должны содержать: номинальный диаметр соединения D; модуль m; обозначение посадки соединения (полей допусков вала и втулки), помещаемое после размеров центрирующих элементов; обозначение стандарта.

- Обозначение поля допуска ширины впадины втулки и толщины зуба вала состоит из числа, обозначающего степень точности, и буквы, обозначающей основное отклонение, например: 9H; 10p; 9n; 7f.

- Примеры условных обозначений:

- – эвольвентного шлицевого соединения с D = 50 мм; m = 2 мм при центрировании по боковым сторонам зубьев (по ширине зуба b), с посадкой по боковым поверхностям зубьев :

- 50×2× ГОСТ 6033-80;

- – втулки того же соединения:

- 50×2×9H ГОСТ 6033-80;

- – вала того же соединения:

- 50×2×9g ГОСТ 6033-80;

- – эвольвентного шлицевого соединения с D = 50 мм; m = 2 мм при центрировании по наружному диаметру Df, с посадкой по центрирующему диаметру :

- 50 × × 2 ГОСТ 6033-80;

- – втулки того же соединения:

- 50 × H7 × 2 ГОСТ 6033-80;

- – вала того же соединения:

- 50 × g6 × 2 ГОСТ 6033-80;

- – эвольвентного шлицевого соединения с D = 50 мм; m = 2 мм при центрировании по внутреннему диаметру df, с посадкой по центрирующему диаметру :

- 50 × 2 × ГОСТ 6033-80.

- 4. Контроль шлицевых соединений

Читайте также: Мотоблоки с валом шестигранник

Контроль шлицевых прямобочных соединений.Шлицевые изделия контролируют дифференцировано (поэлементно) с помощью предельных калибров или универсальных измерительных средств отдельно по каждому параметру и комплексно (по всему контуру) – с помощью комплексных проходных калибров, выполняемых по подобию сопрягаемых деталей.

- Дифференцированный контроль шлицевых валов с прямобочным профилем по наружному и внутреннему диаметрам и толщине зубьев производится предельными скобами (рисунок а).

- Дифференцированный контроль шлицевых отверстий с прямобочным профилем по наружному и внутреннему диаметрам и ширине впадины производится предельными пробками (рисунок б).

- Все комплексные калибры являются проходными.

- Шлицевые изделия с эвольвентным профилем проверяются комплексными калибрами и дифференцировано предельными калибрами по следующим размерам: внутреннему диаметру отверстия, наружному диаметру вала, толщине зубьев у вала и ширине впадин у отверстия (втулки).

Контроль толщины зубьев валов и ширины впадин отверстий ГОСТ 6528-80 рекомендует производить путем измерения расстояния между измерительными роликами, закладываемыми в противоположные впадины . Допускается контроль толщины зубьев и ширины впадин предельными калибрами.

Видео:Лекция 9. Валы и осиСкачать

Соединения шлицевые эвольвентные

⇐ ПредыдущаяСтр 3 из 4Следующая ⇒

Шлицевые соединения с эвольвентным профилем зуба имеют то же назначение, что и прямобочные, но обладают рядом преимуществ: технологичностью (для обработки всех типоразмеров валов с определенным модулем требуется только одна червячная фреза, возможно применение всех точных методов обработки зубьев); большей прочностью (имеют меньший концентратор напряжений и большее количество зубьев). Шлицевые соединения с эвольвентным профилем зубьев применяются для подвижных и неподвижных соединений. К основным параметрам относятся:

- • D – наружный диаметр зубьев, номинальный диаметр соединения;

- • m – модуль;

- • z – число зубьев;

- • α = 30° – угол профиля.

Остальные параметры вычисляются по зависимостям ГОСТ 6033–80 (прил. 8).

- В шлицевых соединениях с эвольвентным профилем зубьев применяются следующие способы относительного центрирования вала и втулки:

- по боковым поверхностям зубьев s(e);

- по наружному диаметру D;

- допускается центрирование по внутреннему диаметру.

Наибольшее распространение получил способ центрирования по боковым поверхностям зубьев. ГОСТ 6033–80 устанавливает допуски и посадки для различных способов центрирования.

Кроме указанных посадок применяются и другие [2].

Обозначения шлицевых эвольвентных соединений должны содержать номинальный диаметр, модуль, обозначение посадки (полей допусков вала и отверстия) и номер стандарта. Обозначение поля допуска ширины впадины втулки и толщины зуба вала состоит из числа, обозначающего степень точности, и буквы, обозначающей основное отклонение, например: 9H, 10p, 9n.

- Примеры обозначения шлицевых эвольвентных соединений.

- При центрировании по боковым поверхностям зубьев: D = 50 мм;

- m = 2 мм; посадка по боковым поверхностям s(e) – 9H/9g:

- соединение – 50×2×9H/9g ГОСТ 6033–80;

- вал – 50×2×9g ГОСТ 6033–80;

- втулка – 50×2×9H ГОСТ 6033–80.

- При центрировании по наружному диаметру: D = 50 мм; m = 2 мм; посадка по центрирующему диаметру D – H7/g6 и по боковым поверхностям s(e) – 9H/9h:

- соединение – 50×H7/g6×2×9H/9h ГОСТ 6033–80;

- вал – 50×g6×2×9h ГОСТ 6033–80;

- втулка – 50×H7×2×9H ГОСТ 6033–80.

- При центрировании по внутреннему диаметру: D = 50 мм;

- m = 2 мм; посадка по центрирующему диаметру D – H7/g6 и по боковым поверхностям s(e) – 9H/9h:

- соединение – i50×2×H7/g6×9H/9h ГОСТ 6033–80;

- вал – i50×2×g6×9h ГОСТ 6033–80;

- втулка – i50×2×H7×9H ГОСТ 6033–80.

- Выбор средств измерений и контроля эвольвентных

- Шлицевых соединений

Контроль эвольвентных шлицевых соединений производится проходными комплексными калибрами (пробок и колец) и поэлементно путем использования непроходных калибров или универсальных измерительных приборов аналогично прямобочным шлицевым соединениям (прил. 4) [4–7].

Контроль шлицевого вала и втулки комплексным калибром достаточно выполнить в одном положении, без перестановки калибра.

Контроль поэлементным непроходным калибром должен проводиться не менее чем в трех различных положениях.

Если длина комплексного калибра менее 0,5 длины контролируемой поверхности, то необходимо проводить дополнительно проверку погрешности направления зуба изделия (рис. 4) [1].

Рис. 4. Калибры для контроля деталей эвольвентных соединений:

- а – калибр-кольцо комплексный проходной эвольвентный для контроля вала; б – калибр-кольцо поэлементный непроходной эвольвентный для контроля вала; в – калибр-пробка комплексный проходной эвольвентный для контроля втулки; г – калибр-пробка поэлементный непроходной эвольвентный для контроля втулки

- Расчет эвольвентных шлицевых соединений

- Рассмотрим порядок расчета эвольвентных шлицевых соединений.

1. По заданному условному обозначению дать расшифровку эвольвентного шлицевого соединения и определить способ его центрирования.

2. По таблицам стандартов найти предельные отклонения центрирующих и нецентрирующих размеров [1].

3. Вычислить предельные размеры всех элементов, их допуски и предельные значения зазоров или натягов в соединениях по центрирующим и нецентрирующим параметрам.

4. Построить схемы взаимного расположения полей допусков по центрирующим и нецентрирующим параметрам.

5. Оформить чертежи деталей эвольвентного шлицевого соединения, заданные преподавателем.

6. Выбрать средства измерений (контроля годности) размеров деталей соединения.

Пример расчета

Задано эвольвентное шлицевое соединение 100×3×7H/8f ГОСТ 6033–80.

Произведем расшифровку его условной записи. Заданное шлицевое соединение центрируется по боковым поверхностям зубьев с посадкой по центрирующему размеру 7H/8f.

Номинальный размер соединения D = 100 мм, модуль m = 3. По справочным данным (прил. 9) для данного соединения число зубьев z = 32, диаметр делительной окружности d = 96 мм.

По наружному и внутреннему нецентрирующим диаметрам ГОСТ 6033–80 предусматривает большие зазоры [2].

- По прил. 8 определяем номинальные размеры параметров шлицевого вала (при плоской форме дна зуба):

- толщина зуба по делительной окружности s = 5,117 мм;

- диаметр окружности вершин зубьев da = 99,4 мм;

- диаметр окружности впадин dfmax = D – 2,2m = 100 – 2,2·3 = 93,4 мм;

- шлицевой втулки (при плоской форме дна впадины):

- ширина впадины по делительной окружности e = 5,117 мм;

- диаметр окружности впадины Df = D = 100 мм;

- диаметр окружности вершин зубьев втулки Da = 94 мм.

Предельные отклонения по размеру e = s находим из прил. 10, а верхние и нижние отклонения на нецентрирующие диаметры dα, dfmax, Df и Da – по справочным данным (прил. 10а) [1]. Все данные и результаты расчетов на их основании помещаем в табл. 2, где Smax = emax–smin= =5,157–5,036 = 0,121 мм; Smin = emin–smax = 5,132–5,072 = 0,060 мм.

Наименьший суммарный зазор между суммарными отклонениями Smin = EI–es = 0–(–25) = 25 мкм, или 0,025 мм.

Строим схемы взаимного расположения полей допусков (рис. 5, 6).

Выбираем инструмент для измерения (определения годности) размеров деталей, образующих эвольвентное шлицевое соединение [4–7].

Вычерчиваем изображения эвольвентного шлицевого соединения с нанесением на них всех требуемых обозначений (прил. 11, 12, 13).

Рис. 5. Схема взаимного расположения полей допусков по нецентрирующим диаметрам

Таблица 2. Размерные характеристики шлицевого эвольвентного соединения

| Параметр и его значения, мм | Поле допуска | Предельные отклонения, мкм | Предельные размеры, мм | Допуск, мм | Зазор, мм | |

| ES | EIe | EI | max | min | max | min |

| Шлицевая втулка: e = 5,117 Df = 100 Da = 94 | 7H H16 H11 | +40 | +15 | 5,157 102,2 94,22 | 5,132 | 0,025 2,2 0,22 |

| Шлицевой вал: s = 5,117 da = 99,4 dfmax = 93,4 | es | ese | ei | |||

| 8f h12 h16 | –25 | –45 | –81 –350 –2200 | 5,072 99,4 93,4 | 5,036 99,05 91,2 | 0,036 0,35 2,2 |

| Шлицевое соединение: s = e = = 5,117 | 7H/8f | 0,121 | 0,060 |

Видео:Теория автоматического управления. Лекция 7. Типовые звенья САУСкачать

Шлицы эвольвентные гост 6033 80

Подшипники шариковые радиальные однорядные (гост 8338-75)

- Пример условного обозначения подшипника средней серии диаметров 3, узкой серии ширин, с d=30мм, D=72мм.

- «Подшипник 306 ГОСТ 8338-75».

- Особо легкая серия

- Окончание табл. 61

- Для продолжения скачивания необходимо пройти капчу:

- Сервис бесплатной оценки стоимости работы

- Заполните заявку. Специалисты рассчитают стоимость вашей работы

- Расчет стоимости придет на почту и по СМС

Прямо сейчас на почту придет автоматическое письмо-подтверждение с информацией о заявке.

Купить ГОСТ 6033-80 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль».

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллельно оси соединения, с углом профиля 30 градусов и устанавливает исходный контур, форму зубьев, номинальные диаметры, модули и числа зубьев, номинальные размеры и измеряемые величины при центрировании по боковым поверхностям зубьев, а также допуски и посадки.

Стандарт соответствует ИСО 4156-1981 в части методов контроля

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Как определить правильность шипового соединения, или поговорим еще раз о шипах!Скачать

Контроль валов. Измерение вала с микронным допуском. Размеры шеек валаСкачать

МППСС 72 Кардинальные знакиСкачать

НВП. Военная топография. Определение углов и расстояний на местности.Скачать

Профотбор для пилотов. Задание "Больше или меньше"Скачать

Ввод на основанииСкачать

Единицы vw, vh, vmin, vmax в CSSСкачать