Процесс общей сборки дизелей начинают с укладки коленчатого вала . После установки и закрепления на стенде ( см. рис. 5 ) верхний картер дизеля повертывают на 180°. Затем снимают крышки коренных подшипников, осматривают и промывают в бензине вкладыши. Постели картера и крышки подшипников протирают замшевой салфеткой. Проверенные вкладыши укладывают в свои постели согласно маркировке и смазывают маслом. Порядковый номер вкладышей должен быть обращен в сторону передачи с левой стороны дизеля. Порядковый номер 8-го вкладыша обращают к носку картера. На четыре крайние силовые шпильки, чтобы избежать повреждения шеек вала, надевают предохранительные колпачки.

С помощью захвата вал снимают с подставки и тщательно протирают замшей коренные шейки. Одновременно проверяют совпадение номеров картера, вала, шестерни и установочного кольца.

Затем коленчатый вал в сборе с шатунами укладывают на вкладыши картера, при этом проверяют зазор между выточкой картера и упорным подшипником, равный 0,16—0,60 мм.

Суммарное осевое перемещение коленчатого вала в картере должно быть 0,26—0,90 мм (осевой зазор между подшипником и буртиком вала равен 0,1—0,3 мм).

Для контроля осевого перемещения вала используют приспособление ( рис. 225, а ), представляющее собой хомут, который устанавливают на переднем конце вала. В разрезном хвостовике хомута укрепляют индикатор. Ножку прибора упирают в картер дизеля.

Соосность хвостовика коленчатого вала и картера проверяют при помощи приспособления, показанного на рис. 225, б . Корпус приспособления надевают на хвостовик вала и закрепляют отжимным болтом и фасонным рычагом. Индикатор устанавливают в отверстии корпуса приспособления и крепят болтом. При вращении вала ножка индикатора скользит по расточке в картере, и по отклонению стрелки определяют правильность установки детали.

Рис. 225. Приспособления для проверки установки вала: а — для контроля осевого перемещения; б — для проверки соосности хвостовика вала и расточки картера.

Установив крышки коренных подшипников, производят предварительную затяжку из гаек до yпopa при помощи ключа с плечом 120 мм. Дальнейшую затяжку гаек выполняют в три приема, поворачивая гайки каждый раз на 60—70°, в порядке, указанном на рис. 226. Для дизелей B2-300 гайки шпилек восьмой опоры затягивают за второй и третий приемы, поворачивая гайки каждый раз на 60—70°. Нанесенные при растачивании вкладышей риски на шпильках и гайках должны совпадать.

На дизель B2-300 устанавливают дополнительные стяжные шпильки, связывающие крышки подшипников с приливами картера. Гайки этих шпилек затягивают от положения упора в два приема, первый раз поворачивают их на 30° и второй раз на 60°.

Окончив предварительную затяжку гаек, проверяют зазор зацепления конических шестерен, шестерни коленчатого вала и соединенных с ним шестерен валов верхнего картера. Этот зазор должен быть равен 0,1—0,4 мм. Разномерность зазора между зубьями пары шестерен допускается 0,15 мм.

Рис. 226. Порядок затяжки гаек шпилек коренных подшипников

Затем в обратном порядке отвертывают гайки силовых шпилек крепления крышек и вповь затягивают их на те же углы в указанной выше последовательности. При таком порядке затяжки шпилек предупреждается деформация картера.

После затяжки подшипников проверяют плавность вращения коленчатого вала. Убедившись в плавности вращения вала, картер устанавливают в нормальное положение.

Согласно принятой схеме технологического процесса сборки после установки коленчатого вала приступают к установке поршней.

При сборке 12-цилиндрового дизеля вначале ставят поршни первого и шестого шатунов левой группы и четыре поршня шатунов правой группы. Клейма на поршне должны быть расположены в сторону передачи. Для того чтобы установить поршни, провертывают коленчатый вал и указанные шатуны левой группы приводят в верхнее положение. Поршни предварительно подогревают в электрической печи до температуры 100—120° С.

При установке деталей поршневой группы обращают внимание на маркировку «П» или «JI» (правая или левая группа).

Подобранные ранее поршневые пальцы смазывают маслом MT-16II и устанавливают в отверстия поршней и верхней головки шатуна. Далее в поршни вставляют заглушки. Они не должны выступать за цилиндрическую поверхность поршня.

После этого коленчатый вал поворачивают так, чтобы перный и шестой поршни правой группы были в верхнем положении, и устанавливают остальные шесть поршней.

Для шестицилиндровых дизелей установку поршней также начинают с первого и шестого шатунов.

Для вращения коленчатого вала применяют трещеточный ключ, при использовании такого ключа исключается повреждение шлицев вала.

Видео:ОГРОМНЫЙ ТЕПЛОВОЗНЫЙ КОЛЕНВАЛ! Подготовка и установкаСкачать

Укладка коленчатого вала в блок

Для укладки коленчатого вала блок устанавливается постелями коренных подшипников вверх. Протирается безворсными салфетками и обдуваются сухим сжатым воздухом детали коренных подшипников, шейки коленчатого вала и подвески. Смазываются рабочие поверхности коренных подшипников и шеек вала маслом для смазки дизеля.

Устанавливаются в постели верхние вкладыши согласно клеймам и тем местам, с которых они были сняты при разборке и укладывается на них коленчатый вал.

Смазываются контактные поверхности шайб и гаек, резьба болтов и гаек пастой ВНИИ НП-232.

Устанавливаются в подвесках нижние вкладыши и болты, а затем подвески с болтами и нижними вкладышами по местам в блок. Наворачиваются гайки вертикальных болтов подвесок.

Заворачиваются в подвески горизонтальные болты.

Производится затяжка вертикальных и горизонтальных болтов по подвескам в последующей последовательности, начиная затяжку горизонтальных болтов с правой стороны дизеля:

первый вертикальный болт моментом 450 Н•м — 500 Н•м (45-50 кгс•м) или ключом с длиной плеча 450 мм усилием одного человека до отказа;

второй вертикальный болт моментом 850 Н•м — 900 Н•м (85-90) кгс•м или ключом с длиной плеча 850 мм усилием одного человека до отказа;

первый болт дозатяните моментом 850 Н•м — 900 Н•м (85-90) кгс•м или ключом с длиной плеча 850 мм усилием одного человека до отказа;

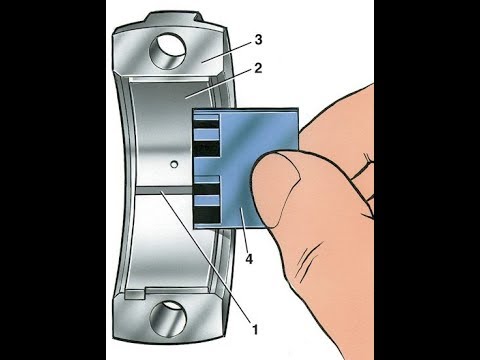

первый верхний горизонтальный болт 5 моментом 300 Н•м — 350 Н•м (30-35) кгс•м или ключом с длиной плеча 350 мм усилием одного человека до отказа;

второй верхний горизонтальный болт 5 моментом 600 Н•м — 650 Н•м (60-65) кгс•м или ключом с длиной плеча 700 мм усилием одного человека до отказа;

первый нижний горизонтальный болт 4 моментом 300 Н•м — 350 Н•м (30-35) кгс•м или ключом с длиной плеча 350 мм усилием одного человека до отказа;

второй нижний горизонтальный болт 4 моментом 600 Н•м — 650 Н•м (60-65) кгс•м или ключом с длиной плеча 700 мм усилием одного человека до отказа

первый верхний горизонтальный болт 5 дозатянуть моментом 600 Н•м — 650 Н•м (60-65) кгс•м или ключом с длиной плеча 700 мм усилием одного человека до отказа;

первый нижний горизонтальный болт 4 моментом 600 Н•м — 650 Н•м (60-65) кгс•м или ключом с длиной плеча 700 мм усилием одного человека до отказа.

Проверяется щупом прилегание головок болтов к подвескам, шайб к стойкам, подвесок к блоку по горизонтальным и вертикальным стыкам.

Прохождение щупа 0,03 мм не допускается.

От «отправной точки» производится окончательная затяжка в следующей последовательности:

горизонтальные болты на 7 шлиц в два-три приема, чередуя между верхними и нижними болтами одной опоры;

гайки вертикальных болтов на 14 шлиц в два-три приема, чередуя гайки одной опоры;

гайки болтов десятого (выносного) подшипника поворачивается на 8 шлиц в два-три приема.

На дизель-генераторах 2А-9ДГ и 2В-9ДГ до № 34, имеющие болты с шагом резьбы 2 мм, гайки затягиваются на 21 шлиц, гайки болтов выносного подшипника — на 21 шлиц.

После окончательной затяжки болтов подвесок:

устанавливаются на горизонтальные болты резиновые уплотнения с колпачками и закрепляются;

проверяется укладка, осевой разбег коленчатого вала и зазоры на масло.

Проверка качества укладки коленчатого вала определяется по величине зазоров «на масло» в коренных подшипниках и по прилеганию шеек коленчатого вала к рабочей поверхности нижних вкладышей коренных подшипников.

Проверка производится следующим образом:

блок с уложенным коленчатым валом устанавливается опорными лапами на подставку;

периодически поворачивая коленчатый вал с помощью валоповоротного механизма в удобное положение, замеряется щупом сверху коренных шеек с обеих сторон подшипника величины зазоров на масло, которые должны быть в пределах, указанных в приложении 1 настоящего Руководства;

периодически поворачивая коленчатый вал в удобное положение, проверяется щупом с обеих сторон подшипника прилегание коленчатого вала к нижним вкладышам, а при наличии зазоров под валом замерьте их величину.

Допускается прохождение щупа толщиной не более 0,05 мм под шестой, седьмой и восьмой коренными шейками. При этом суммарный зазор по щупу на масло и под коренными шейками должен быть не менее 0,14 мм. Под остальные несмежные коренные шейки допускается прохождение щупа толщиной не более 0,05 мм на глубину не более 10 мм.

При неудовлетворительной укладке коленчатого вала в коренных подшипниках производится исправление укладки перезатяжкой болтов крепления подвесок или заменой вкладышей и повторно производится проверка укладки вала.

Крышки цилиндров, клапаны и их направляющие, пружины клапанов, сухари клапанов, тарелки, колпачки,

Индикаторные краны

Крышки цилиндров

Очищаются от нагара днище крышки, каналы впуска и выпуска газа, водяные полости от накипи. Для выявления трещин крышка цилиндра опрессовывается на стенде водой давлением 13 кгс/см 2 в течение пяти минут. При наличии трещины в районе огневой поверхности днища (камеры сгорания), а также в местах запрессовки втулок направляющих клапанов, крышка заменяется. При пропуске воды по пробкам крышки, пробки заменяются. Другие трещины завариваются по технологии завода-изготовителя. После заварки и обработки швов водяная полость крышки повторно опрессовывается водой.

Проверяется осевой ход седла в крышке цилиндра. При увеличении осевого разбега больше 0,35 мм, седло заменяется новым, изготовленным по размерам места.

Замена седла клапана крышки цилиндра выполняется в следующей последовательности:

седло закрепляется и срезается резцом на станке до появления стопорного кольца;

снимается стопорное кольцо и вынимается оставшаяся часть седла из гнезда;

гнездо седла очищается и проверяется на отсутствие трещин;

обрабатывается опорная поверхность гнезда под седло;

изготовляется новое седло с учетом обеспечения осевого хода при установке в пределах 0,16. 0,6 мм (изготовление производится из седла ремонтной градации);

притирается новое седло к гнезду крышки цилиндра и проверяется по краске прилегания седла, которое должно быть не менее 75% с равномерным распределением по поверхности;

устанавливается седло в гнездо крышки цилиндра после предварительной установки стопорного кольца;

проверяется зазор между гнездом крышки и седлом, седло должно вращаться легко и без заклинивания;

вмятины на фаске седла, площадью более половины ширины фаски, исправляются;

притирается клапан по седлу при прижатом седле к крышке.

При наличии забоин, рисок, вмятин пояска газового стыка последний разрешается восстанавливать наплавкой с последующей обработкой и доводкой до чертежных размеров.

На конусной поверхности под форсунки риски, прогары, задиры и вмятины, вдоль образующей конуса, не допускаются. Прилегание форсунки по конусной поверхности крышки должно быть непрерывным по окружности поясом шириной не менее 7 мм на расстоянии не более 1 мм от наименьшего диаметра конуса.

Дефектные резьбовые отверстия крышки цилиндра разрешается перерезать на следующий размер по ГОСТу с изготовлением новых сопрягаемых деталей или ступенчатых шпилек.

Видео:Укладка коленчатого вала когда вкладыши без замкаСкачать

Укладка коленчатого вала

Перед укладкой коленчатого вала необходимо убедится в отсутствии деформации верхней поверхности машинной рамы, в сохранении ее плоскости. Укладка вала будет отвечать всем требованиям в том случае, когда все контрольные плоскости и поверхности гнезд рамовых подшипников располагаются правильно относительно оси коленчатого вала.

К укладке вала можно приступать в том случае, когда гнезда машинной рамы расточены и прокалиброваны (если в этом есть необходимость), а нижние рамовые вкладыши пригнаны по своим постелям.

Укладку коленчатого вала (выравнивание его оси) путем шабрения соответствующих

рамовых подшипников или выравнивания рамы. Для этого необходимо снять раскепы на всех мотылях. Данные заносятся в таблицу. Полученные значения раскепов позволяют построить график «изломанной» оси коленчатого вала.

Если от условной прямой ОО отложить на осях цилиндров 1,2,3, и т.д. в определенном масштабе величины раскепов и нанесенные точки соединить отрезками, то получится ломаная линия, условно изображающая характер расположения оси коленчатого вала. На рисунке-графике с учетом знаков отложены раскепы: -L1; +L2; +L3; L4=0; -L5; -L6.

Из рис.1 видно, что относительно других наиболее низко расположена рамовая шейка №3. Так как подъем нижних вкладышей подшипников за счет подкладок запрещается Правилами Регистра, то выравнивают ось данного вала шабрением баббита нижних половинок вкладышей подшипников в последовательности 6-1-2-5-7-4. Тогда ось коленчатого вала займет положение О’ — O’. В практике укладки коленчатых валов после каждого цикла шабрения снимают раскепы и, сверяя их с предыдущими величинами, соответственно корректируют последующий цикл шабровки.

Для подъема коленчатых валов устанавливают специальное подъемное устройство. При укладке тяжелых валов применяют подъемник с синхронным выбиранием строп, что исключает опасный прогиб вала при подъеме. В целях сокращения числа подъемов коленчатого вала предварительную пригонку вкладышей выполняют по шейкам вала, уложенного на деревянные прокладки. После предварительной пригонки рабочей поверхности нижних вкладышей рамовых подшипников их укладывают в гнезда рамы. Рамовые шейки покрывают тонким слоем краски, коленчатый вал опускают на нижние вкладыши и проворачивают на один оборот. После подъема вала выступающие места баббита вкладыша (окрашенные краской) б мешающие прилеганию шеек, удаляют шабером. Повторяя эту операцию несколько раз, добиваются необходимого прилегания рамовых шеек коленчатого вала к поверхности нижних вкладышей. В процессе пригонки вкладышей следует вести контроль за положением оси вала в вертикальной и горизонтальной плоскостях. Положение оси в вертикальной плоскости определяют по контрольной скобе, в горизонтальной плоскости — при помощи нутромера и микрометра. Просадку вала определяют относительно горизонтальной плоскости рамы, а смещение вала на левый или правый борт проверяют относительно вертикальных плоскостей замка рамовых подшипников. Перед проверкой укладки вала проверяется прилегание фундаментной рамы к клиньям. В завершающий период пригонки поверхности нижних вкладышей, положение оси коленчатого вала контролируется по раскепам. Укладку коленчатого вала нижних вкладышей считают законченной, когда при проверке на краску площадь прилегания вкладыша к шейке вала равна 23 внутренней поверхности вкладыша, а угол охвата не менее 120 градусов. Равномерно распределенные мелкие пятна краски на поверхности вкладыша должны составлять не менее двух на 1 см. кв. Раскепы мотылей не должны превышать 0,01 мм на 100 мм длины мотыля. Разность замеров по контрольной скобе в носовой и кормовой шейках не должно превышать 0,05 мм на 1 м длины коленчатого вала. Коленчатый вал стремятся уложить по «отрицательным раскепам» с тем, чтобы при выработке средних подшипников ось коленчатого вала приблизилась к прямой линии. При наличии тяжелого маховика коленчатого вала укладывают вал так, чтобы мотыль у маховика имел » положительный раскеп «. В эксплуатации рамовый подшипник у маховика усиленно изнашивается, вследствие чего положительный раскеп мотыля вала уменьшается, и ось вала приближается к прямой линии.

Укладку вала Инспекция Регистра и ОТК завода проверяют в следующем порядке:

1. положение вала по скобе;

2. раскепы вала;

3. прилегание рамовых подшипников по шейке вала на краску, поочередно их вынимая.

Все эти работы выполняются при разобщенных фланцах коленчатого вала и упорного вала. При замере просадки шейки вала должны опираться на нижние вкладыши и щуп 0,03 мм не должен проходить между шейкой и вкладышем. Раскепы и измерения скобой дадут прямо противоположные результаты, значит, деформирована фундаментная рама двигателя.

Уклон оси коленчатого вала относительно плоскости рамы допускается до 0,10 мм на 1м длины. Однако общий уклон не должен превышать 0,5 мм на всей длине вала.

За исходный (базовый) мотыль целесообразно всегда принять мотыль с нулевым раскепом. Тогда проходящая через рамовые подшипники ось «O — O» и будет той осью, к которой необходимо свести все остальные подшипники, чтобы вывести раскепы в мотылях.

Для удобства пользования графиком и простоты условимся откладывать раскепы от линии О-О вверх со знаком (-), а вниз со знаком (+). В практике редко бывают случаи, когда коленчатый вал имеет хотя бы один нулевой раскеп. Поэтому за базовый раскеп в таких случаях принимают мотыль с наименьшим раскепом по абсолютной величине.

Перед укладкой коленчатого вала, как правило, проверяют крепление рамы двигателя к фундаменту и плотность постановки клиньев между ними. В процессе укладки коленчатого вала должно быть достигнуто равномерное прилегание всех рамовых шеек к их вкладышам, не должно быть не равномерной просадки колен вала и изгиба его оси.

До начала укладки колен вала выполняют ремонт и пригонку затылков нижних рамовых подшипников на краску по постелям машинной рамы и предварительную пригонку вкладышей по фальшвалу.

Зазоры в подшипниках, осевые и радиальные, указываются в формуляре двигателя. Осевой разбег между вкладышами и щеками вала зависит от длины вала. Радиальный масляный зазор при отсутствии данных можно определить по формуле:

S = 0,00078 D + 0,02mm, где D — диаметр шейки вала.

Правилами Регистра установлены следующие величины упругих раскепов в зависимости от хода поршня: монтажные = 0,0001S; допустимые в эксплуатации = 0,00015S; недопустимые = 0,00025S.

Нормальный износ вкладышей за 1000 часов работы составляет: в малооборотных двигателях около 0,01 — 0,015 мм; в высокооборотных около 0,02 — 0,03 мм.

Интенсивный износ и под плавление возникает по двум причинам:

1. нарушение жидкостного трения из-за падения давления масла в системе и уменьшения вязкости при попадании топлива или воды в масло;

2. увеличение удельного давления на отдельные вкладыши из-за неравномерного распределения нагрузки по цилиндрам или уменьшения опорной поверхности вкладыша при деформации фундаментной рамы или самого коленчатого вала.

Задиры и царапины на поверхности вкладышей возникают при попадании вместе с маслом твердых механических частиц. Тщательная очистка масла в фильтрах и сепараторах позволяет избежать этих повреждений.

Растрескивание и выкрашивание антифрикционного слоя появляются в результате усталости металла. Причинами усталости могут быть:

— несоответствие действующих нагрузок прочностным характеристикам сплава;

— неправельная технология заливки подшипников;

— появление ударных нагрузок из-за увеличения радиальных зазоров или чрезмерной овальности шеек вала.

💥 Видео

НЕ ВСЕ ЗНАЮТ ОБ ЭТОЙ ХИТРОСТИ! Укладка коленчатого вала 2108-2112Скачать

Ремонт коленвала с/х "Буран" (укладка в картер) часть 2Скачать

установка коленчатого вала ваз 2108-2110Скачать

Как правильно установить коренные вкладыши и упорные полукольца коленвала .Скачать

Подготовка коленчатого вала дизеля Д49 к укладке.Скачать

часть2. Укладка коленчатого вала двигателя камаз 740.62. Полное объяснение. Виктор Илюшкин.Скачать

Может кому и пригодится! Как измерить зазор между коленвалом и вкладышем. Лучший способ.Скачать

Сборка ямз 238 и протяжка коленчатого вала 47н-мСкачать

Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

Укладка коленчатого вала двигателя Камаз 740.62. Часть 4. Виктор Илюшкин.Скачать

Установка вкладышей. От этого зависит долгая жизнь мотораСкачать

ОГРОМНЫЙ КОЛЕНВАЛ СТАВИМ В ТЕПЛОВОЗНЫЙ ДВИГАТЕЛЬ ч2Скачать

Подклинивает коленвал, при сборке на новые вкладыши. Совет старого моториста.Скачать

Правильная установка коленчатого вала, коренных вкладышей и крышек.Скачать

укладка коленвала в постель.Скачать

Ставим коленчатый вал ваз 2106.Скачать

Раскеп 2.0 или зачем мы все это делаем. Для чего нужно следить за состоянием коленвала.Скачать

Укладка коленчатого валаСкачать