1.1 . Настоящие Правила устройства и безопасной эксплуатации компрессорных установок с поршневыми компрессорами, работающими на взрывоопасных и вредных газах, устанавливают требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма при эксплуатации компрессорных установок с поршневыми компрессорами, работающими на взрывоопасных и вредных газах 1-го и 2-го классов опасности.

1.2 . Правила разработаны в соответствии с Федеральным законом от 21.07.97 № 116-ФЗ « О промышленной безопасности опасных производственных объектов » (Собрание законодательства Российской Федерации, 1997, № 30, ст. 3588), Положением о Федеральном горном и промышленном надзоре России, утвержденным постановлением Правительства Российской Федерации от 03.12.2001 № 841 (Собрание законодательства Российской Федерации, 2001, № 50, ст. 4742), Общими правилами промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, утвержденными постановлением Госгортехнадзора России от 18.10.2002 № 61-А, зарегистрированным Минюстом России 28.11.2002, № 3968 («Российская газета» № 231 от 05.12.2002), и предназначены для применения всеми организациями независимо от их организационно-правовых форм и форм собственности, осуществляющими деятельность в области промышленной безопасности и поднадзорными Госгортехнадзору России.

1.3 . Правила предназначены для применения:

а) при проектировании, монтаже, эксплуатации, расширении, реконструкции, ремонте и консервации компрессорных установок на опасных производственных объектах;

б) при проведении экспертизы промышленной безопасности компрессорных установок.

1.4 . Настоящие Правила распространяются на проектируемые, вновь изготавливаемые и реконструируемые компрессорные установки, а также на действующие поршневые компрессорные установки.

1.5 . Правила не распространяются на холодильные и кислородные компрессорные установки, а также компрессорные установки, работающие на радиоактивных газах и газах ацетиленового ряда.

1.6 . В организациях с действующими поршневыми компрессорными установками, не отвечающими требованиям настоящих Правил, разрабатываются дополнительные мероприятия, направленные на обеспечение безопасной эксплуатации. Дополнительные мероприятия утверждаются в установленном порядке.

1.7 . Руководство по эксплуатации поршневой компрессорной установки разрабатывается в соответствии с технической документацией организаций-изготовителей, технологическими регламентами, настоящими Правилами и требованиями других нормативных документов по промышленной безопасности.

- II. ОСНОВНЫЕ ТРЕБОВАНИЯ К КОМПРЕССОРНЫМ УСТАНОВКАМ И МАШИННЫМ ЗАЛАМ

- III. СПЕЦИФИЧЕСКИЕ ТРЕБОВАНИЯ К ОТДЕЛЬНЫМ УЗЛАМ КОМПРЕССОРНЫХ УСТАНОВОК

- IV. СИСТЕМА КОНТРОЛЯ, УПРАВЛЕНИЯ И ПРОТИВОАВАРИЙНОЙ АВТОМАТИЧЕСКОЙ ЗАЩИТЫ КОМПРЕССОРНЫХ УСТАНОВОК

- V. МОНТАЖ, НАЛАДКА, ИСПЫТАНИЕ И ПРИЕМКА КОМПРЕССОРНЫХ УСТАНОВОК

- VI. ЭКСПЛУАТАЦИЯ И РЕМОНТ КОМПРЕССОРНЫХ УСТАНОВОК

- VII. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ ВЗРЫВООПАСНОСТИ КОМПРЕССОРНЫХ УСТАНОВОК

- 🔍 Видео

Видео:Центробежный компрессорСкачать

II. ОСНОВНЫЕ ТРЕБОВАНИЯ К КОМПРЕССОРНЫМ УСТАНОВКАМ И МАШИННЫМ ЗАЛАМ

2.1 . Проектирование компрессорных установок выполняется в соответствии с действующей нормативно-технической документацией.

2.2 . Передача движения от двигателя к компрессорам, работающим на взрывоопасных газах, может осуществляться через муфту и редуктор непосредственной посадкой ротора электродвигателя на вал компрессора и через фланцевое соединение валов компрессора и электродвигателя, соединенных стяжными болтами, и, в порядке исключения, через клиноременное устройство. Клиноременные передачи следует выполнять из токопроводящих ремней или смазывать электропроводящим составом, отводящим электростатический заряд. Применение плоскоременных передач не допускается.

2.3 . Если компримируемый газ является одновременно вредным и взрывоопасным, то для компрессорной установки следует учитывать требования, предъявляемые к оборудованию, работающему как на вредном, так и на взрывоопасном газе.

2.4 . Эксплуатацию компрессорной установки на параметрах и средах, отличающихся от проектных, необходимо согласовывать с организацией-изготовителем и организацией — разработчиком проекта установки или специализированной проектной организацией.

2.5 . Для компрессорных установок, работающих на загрязненных газах, на всасывающей линии следует устанавливать стационарные емкости с фильтрами и продувочными устройствами.

2.6 . На период обкатки, а при необходимости и на первый период работы до получения чистого газа на всасывании во всех компрессорных установках следует устанавливать временные фильтры, исключающие возможность попадания в цилиндры посторонних предметов, грязи и окалины. Количество и конструкция фильтров определяется в проекте компрессорной установки.

2.7 . Для компрессорных установок, работающих на влажном газе, на всасывающей линии следует устанавливать стационарные влагоотделители, конструкция которых определяется в проекте установки.

2.8 . Уровень взрывозащиты электрооборудования выбирается в соответствии с требованиями к устройству электроустановок.

2.9 . Категория помещения компрессорной установки определяется в соответствии с требованиями нормативно-технической документации по противопожарной безопасности.

2.10 . Материалы для изготовления деталей и узлов компрессорных установок следует выбирать с учетом свойств рабочего газа, величин давления и температуры, климатологии окружающей среды и возможной коррозии.

На газопроводах и трубопроводах продувки, вне зависимости от рабочего давления, следует устанавливать стальную арматуру.

2.11 . Компрессорные установки для сжатия или дожатия взрывоопасных и вредных газов следует располагать в отдельно стоящих зданиях или под навесом с защитой от воздействия атмосферных осадков (если компрессорные установки допускают такое размещение).

В отдельных обоснованных случаях допускается примыкание помещения машинного зала компрессорной к другим технологическим помещениям.

В помещениях, примыкающих к машинному залу компрессорной, не допускается производство или складирование веществ, вызывающих коррозию оборудования.

2.12 . В помещении, в котором размещено оборудование компрессорной установки (машинный зал), следует устанавливать только оборудование, которое технологически или конструктивно связано с компрессорами:

фильтры, масловлагоотделители, сепараторы, буферные емкости (ресиверы) на всасывании и нагнетании, межступенчатые, пусковые и конечные газоохладители;

баки продувок собственно компрессорной установки и общие на машинный зал, маслоотстойник;

системы смазки механизмов движения, включая маслобаки машин;

системы смазки цилиндров и сальников;

системы промывки сальников;

напорную расходную емкость для подачи цилиндрового масла к машинам;

приспособления, инструмент и запасные части для ремонта.

2.13 . Для обеспечения централизованной подачи масла к компрессорам и сбора отработанного масла во время замены его в маслобаках вне помещения машинного зала предусматриваются маслопункты.

2.14 . Помещение машинного зала должно соответствовать требованиям строительных норм и правил и нормативно-технической документации по промышленной безопасности.

2.15 . Уровень шума, создаваемый работой машин, не должен превышать нормативных значений для рабочих мест при обслуживании оборудования.

Количество пунктов обслуживания и кабин для машинистов и их размещение устанавливается проектом.

В кабине допускается размещение местных щитов контроля и управления компрессорами.

Кабины машинистов оборудуются средствами связи и сигнализации согласно проекту.

2.16 . Расстояние между компрессорами следует выбирать из условия обеспечения проходов и обеспечения проведения монтажных и ремонтных работ.

Основные проходы по фронту обслуживания оборудования следует выполнять шириной не менее 1,5 м, а расстояние между оборудованием и стенами зданий (до их выступающих частей) не менее 1 м.

2.17 . Устройство в машинном зале незасыпных каналов и приямков не допускается.

2.18 . В машинном зале следует предусматривать ворота для возможности ввоза и вывоза оборудования или отдельных его частей, а также монтажный проем в межэтажном перекрытии.

2.19 . Высоту машинного зала и отметку низа крюка стационарных грузоподъемных средств следует выбирать из условий транспортировки грузоподъемными механизмами отдельных сборочных единиц компрессора при проведении ремонтных работ на отдельных машинах.

2.20 . В фундаментах компрессоров, цилиндры которых имеют низкорасположенные клапаны и другие части, требующие доступа для обслуживания, необходимо устраивать ниши, нижние отметки которых не должны выходить за пределы нулевой отметки (0.00).

2.21 . Всасывающие и нагнетательные коллекторы, как правило, располагаются вне здания. В обоснованных случаях допускается их прокладка в машинном зале, при этом не допускается жесткое крепление их к конструкциям здания.

2.22 . В машинном зале рекомендуется предусматривать площадки для проведения ремонтных работ.

2.23 . Двери и окна машинного зала должны открываться наружу.

2.24 . В машинном зале компрессорной следует предусматривать стационарные грузоподъемные устройства для выполнения работ по монтажу, демонтажу и ремонту оборудования.

2.25 . Допустимые уровни звукового давления, шума и вибрации на рабочих местах должны соответствовать требованиям нормативно-технических документов.

2.26 . Для уменьшения вредных влияний, вызываемых работой компрессора, следует соблюдать следующие условия:

а) фундаменты компрессора отделяются от конструкций здания (фундаментов стен, перекрытий и т.п.);

б) площадки между фундаментами смежных компрессоров выполняются вкладными, свободно опирающимися на фундаменты;

в) в зависимости от местных условий применяется изоляция фундаментов, предохраняющая их от вибрации;

г) трубопроводы, присоединяемые к машине, не следует жестко крепить к конструкциям здания; при необходимости применения жестких креплений должны предусматриваться соответствующие виброизолирующие устройства;

д) устанавливать диафрагмы и буферные емкости для гашения пульсаций давления, конструктивные параметры и места установки которых в системе должны определяться газодинамическим расчетом или опытным путем; при параллельной работе нескольких компрессоров устанавливаются устройства для каждого компрессора;

е) не допускать большого числа поворотов при проектировании обвязочных трубопроводов; изменение направления трубопроводов осуществлять с наибольшим радиусом поворота;

ж) крепления трубопроводов располагать на таких расстояниях, чтобы отношение частоты возмущающего импульса главной гармоники f возм к частоте свободных колебаний трубопроводов f тр соответствовало условиям:

F — частота вращения вала компрессора, 1/с.

Под главной гармоникой понимается такое ее значение, при котором величина пульсации давления газа достигает максимальных значений.

При одном цилиндре простого действия N равно 1. При двух цилиндрах простого действия с углом смещения 180° или при одном цилиндре двойного действия N равно 2.

При резонансной (или близкой к резонансу) пульсации давления газа в трубопроводе номер гармоники определяется акустическим расчетом.

2.27 . Допускаемые амплитуды виброперемещений фундаментов компрессоров должны соответствовать требованиям строительных норм и правил.

2.28 . В проектной документации для новых или реконструируемых машин следует предусматривать контроль вибрации цилиндров, межступенчатых аппаратов, трубопроводов, подшипников электродвигателей.

2.29 . Сосуды и аппараты компрессорных установок (холодильники, буферные емкости, масловлагоотделители и др.) следует выполнять в соответствии с требованиями нормативно-технической документации.

2.30 . Сосуды и аппараты, в которых при эксплуатации компрессорной установки возможно скопление конденсата или других жидких продуктов, оборудуются устройствами для удаления жидкости.

2.31 . На сосудах и аппаратах компрессорных установок следует предусматривать штуцеры для присоединения линий воды, инертного газа для проведения гидравлических испытаний, промывки и продувки.

2.32 . В конструкциях холодильников компрессорных установок следует предусматривать возможность чистки, продувок и опрессовок и исключения перетока охлаждающей воды и газа, а также вибрации.

2.33 . Вместимость буферных емкостей выбирается так, чтобы степень неравномерности давления d была менее чем

где Р — рабочее давление (абсолютное), МПа.

В объемы буферных емкостей при обоснованности газодинамическим расчетом могут быть включены объемы масловлагоотделителей.

2.34 . Подземная и канальная прокладка газопроводов компрессорной установки, сжимающей взрывоопасные и вредные газы, не допускается.

2.35 . При проектировании трубопроводной обвязки компрессорных установок следует соблюдать требования нормативно-технических документов по промышленной безопасности и строительных норм и правил.

2.36 . Число фланцевых соединений трубопроводной обвязки компрессорных установок должно быть минимальным.

2.37 . При прокладке всасывающих и нагнетательных трубопроводов следует учитывать влияние вибраций.

2.38 . Трубопроводы должны обеспечивать компенсацию температурной деформации, статических и динамических нагрузок.

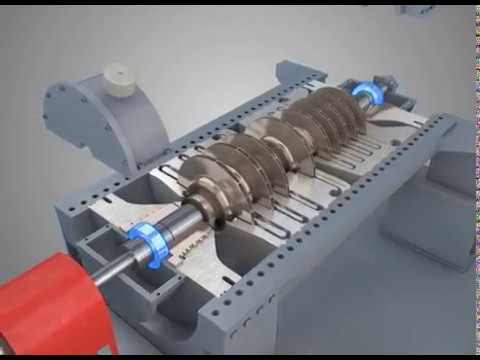

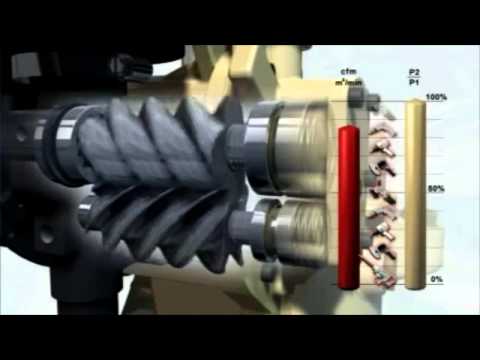

Видео:Устройство и принцип работы винтового компрессораСкачать

III. СПЕЦИФИЧЕСКИЕ ТРЕБОВАНИЯ К ОТДЕЛЬНЫМ УЗЛАМ КОМПРЕССОРНЫХ УСТАНОВОК

3.1 . Для обеспечения герметичности компрессорной установки следует предусматривать:

отвод газа из фонарей или фонарных частей направляющих;

Читайте также: Характеристики винтовых компрессоров ceccato

отвод газа из сальников и бака системы промывки сальников;

отвод газа из продувочной емкости низкого давления.

3.2 . При аварийной разгерметизации оборудования время срабатывания отключающих устройств должно быть минимальным, но не должно быть менее времени отключения источников давления, установленного регламентом, а также следует исключать поступление в окружающую среду горючих парогазовых продуктов.

3.3 . Для контроля загазованности по предельно допустимой концентрации (ПДК) и нижнему концентрационному пределу распространения пламени (НКПР) в производственных помещениях, рабочей зоне открытых наружных установок предусматриваются, как правило, средства автоматического газового анализа с сигнализацией предельно допустимых величин.

При этом все случаи загазованности должны регистрироваться приборами.

3.4 . Места установки и количество датчиков или пробоотборных устройств анализаторов определяются в проекте.

Узлы компрессорной установки, в которых могут скапливаться конденсат и масло, должны продуваться в бак продувок для отделения конденсата и масла от газа.

Бак продувок следует соединять с линией всасывания I ступени и атмосферой и предусматривать устройство, препятствующее одновременному соединению бака с газовой коммуникацией.

3.5 . Компрессорные установки следует оснащать гидрозатворами, спускными вентилями (воздушниками) или сдвоенной запорной арматурой для обеспечения контроля герметичности и предотвращения перетечек газа в соответствии с проектом.

3.6 . Компрессорные установки следует оборудовать предохранительными клапанами в соответствии с проектом и требованиями нормативно-технических документов по промышленной безопасности.

3.7 . Запорная арматура по герметичности выбирается в соответствии с требованиями нормативно-технических документов и обосновывается в проекте.

3.8 . Отключение компрессорных установок как по всасыванию, так и по нагнетанию осуществляется с помощью сдвоенной арматуры с воздушником между ними.

Если давление всасывания ниже 0,1 МПа избыточного, отключение по линии всасывания допускается производить с помощью одного запорного органа.

В обоснованных случаях допускается вместо одной из запорных задвижек использовать поворотную заглушку, которая устанавливается со стороны компрессора.

3.9 . На линиях отбора газа после промежуточных ступеней может быть предусмотрено отключение с помощью двух запорных органов с воздушником между ними.

3.10 . В компрессорных установках автоматически обеспечивается аварийный сброс газа в закрытую или факельную систему.

3.11 . Тип запорной, регулирующей и предохранительной арматуры выбирается в соответствии с проектом и требованиями нормативно-технических документов по промышленной безопасности.

3.12 . Компрессорные установки обеспечиваются продувочным инертным газом или воздухом в соответствии с проектом и требованиями нормативно-технических документов по промышленной безопасности.

3.13 . Параметры продувочных газов, в том числе содержание кислорода и механических примесей в инертном газе, устанавливаются разработчиком проекта в соответствии с требованиями нормативно-технических документов.

3.14 . Узлы компрессорной установки, в которых может скапливаться конденсат и масло или смесь конденсата с маслом, следует продувать в бак продувок для отделения жидкости от газа.

3.15 . По газовой линии бак продувок следует соединять либо со всасывающей линией 1-й ступени, либо с закрытой системой, куда осуществляются сбросы газа из других узлов компрессорной установки.

3.16 . В дожимающих компрессорных установках с многоступенчатым сжатием продувку аппаратов следует осуществлять в бак продувок высокого давления, постоянно соединенный со всасывающей линией 1-й ступени и через продувочный вентиль с баком продувок низкого давления, при этом бак продувок низкого давления следует соединять с закрытой системой.

3.17 . На продувочных линиях аппаратов компрессорной установки следует устанавливать по два вентиля, один из которых должен выполнять функцию дросселирующего, а другой — функцию запорного.

3.18 . Трубопроводы продувки рассчитываются на прочность:

до запорного и дросселирующего органа включительно — на рабочее давление ступени;

за запорным и дросселирующим органом — на давление открытия предохранительного клапана на баке продувок;

за запорным органом до бака продувок — на давление, установленное газодинамическим расчетом при условии прохода газа через полностью открытые продувочные запорные органы.

3.19 . При установке в машинном зале нескольких компрессорных установок при обкатке на воздухе одной из них не допускается направлять продувки аппаратов машины, работающей на воздухе, в общий коллектор продувок и, соответственно, в бак продувок. Отключение компрессорной установки при ее обкатке на воздухе осуществляется с помощью съемных участков трубопроводов.

3.20 . Метод продувки (ручной или автоматический) определяется проектом системы управления компрессорной установки.

3.21 . Каждую ступень компрессора следует снабжать предохранительным клапаном на линии нагнетания. В дожимающих компрессорных установках следует предусматривать и предохранительный клапан перед 1 ступенью.

3.22 . Газ к предохранительному клапану следует отбирать в местах с наименьшей пульсацией потока. Установка запорной арматуры до и после предохранительного клапана не допускается.

3.23 . Если газ при дросселировании в клапане охлаждается до минусовых температур, предохранительный клапан следует устанавливать на нагнетательном трубопроводе до холодильника.

3.24 . Пропускную способность предохранительных клапанов и их число следует выбирать так, чтобы в системе не создавалось давление, превышающее избыточное рабочее давление:

более чем на 0,05 МПа (0,5 кгс/см 2 ) при избыточном рабочем давлении в системе до 0,3 МПа (3 кгс/см 2 ) включительно;

на 15 % при избыточном рабочем давлении в системе до 0,6 МПа (6 кгс/см 2 );

на 10 % при избыточном рабочем давлении в системе свыше 6 МПа (60 кгс/см 2 ) включительно.

3.25 . Предохранительные клапаны компрессорных установок, сжимающих взрывоопасные и вредные газы, следует выбирать пружинными без рычага для контрольных продувок.

3.26 . В компрессорных установках, сжимающих газ от избыточного давления ниже 50 кПа (5000 мм вод. ст.), при срабатывании предохранительного клапана I ступени газ следует возвращать в линию всасывания I ступени.

В дожимающих компрессорных установках при срабатывании предохранительного клапана газ следует направлять в закрытую систему или на факел.

3.27 . Каждый предохранительный клапан следует отрегулировать на заводе — изготовителе компрессорной установки с указанием на корпусе клапана давления настройки. Это давление должно соответствовать расчетным параметрам ступени с учетом противодавления в закрытой системе и соответствовать указанному в проектной документации.

3.28 . В случае, если по роду производства или из-за свойств сбрасываемого газа предохранительный клапан не может надежно работать и обеспечить герметичность, сосуд следует оснащать предохранительной мембраной в соответствии с требованиями нормативно-технической документации по промышленной безопасности.

3.29 . Предохранительные клапаны следует размещать в местах, доступных для обслуживания.

3.30 . Компрессорные установки обеспечиваются надежной системой водяного или воздушного охлаждения.

3.31 . Для компрессорных установок с водяным охлаждением применяется закрытая циркуляционная система охлаждения.

Если конструкцией компрессорной установки предусмотрено охлаждение с открытой системой и на производстве, где эксплуатируется компрессорная установка, имеется открытая система водоснабжения (с разрывом струи), в порядке исключения допускается применение открытой системы. Режим работы системы охлаждения принимается в соответствии с требованиями инструкции по эксплуатации компрессора и обосновывается в проекте.

3.32 . При использовании закрытой системы охлаждения компрессорную установку следует оснащать необходимыми средствами контроля протока воды и предупреждения попадания воды в газовые полости. Методы и периодичность контроля указываются в инструкциях завода-изготовителя по эксплуатации компрессоров. На выходе коллектора отработанной воды из машинного зала следует предусмотреть устройство для определения попадания газа в водяные полости с выводом сигнализации на щит компрессорной.

3.33 . В компрессорных установках, работающих на газах или газовых смесях, из которых при сжатии может выпадать конденсат, температура стенок цилиндра должна поддерживаться не менее чем на 10 °С выше температуры выпадения конденсата сжимаемого газа или одного из компонентов газовой смеси.

3.34 . Для спуска воды из системы охлаждения предусматриваются спускные приспособления и воздушники и обеспечивается к ним доступ.

3.35 . Качество используемой воды в системе охлаждения компрессорных установок устанавливается в документации организаций-изготовителей:

содержание растительных и механических примесей не более 25 мг/л;

временная жесткость не более 5 мг экв./л;

постоянная жесткость не более 15 мг экв./л.

3.36 . Пропускная способность систем водопровода компрессорной выбирается из условия кратковременной одновременной работы рабочих и резервных компрессоров и обосновывается в проекте.

3.37 . Системы смазок должны обеспечивать бесперебойную подачу масла к компрессорам.

3.38 . Для смазки механизма движения и для промывки сальников следует применять циркуляционные системы (принудительные по замкнутому контуру).

3.39 . Для смазки цилиндров и сальников следует применять систему смазки под давлением с подачей масла от лубрикаторов смазочных станций. Применяемые масла должны иметь температуру вспышки не менее чем на 20 °С выше температуры нагнетаемого газа.

3.40 . В циркуляционных системах смазки механизма движения и промывки сальников устанавливаются фильтрующие устройства, позволяющие очищать масло от загрязняющих его частиц до допустимых норм, устанавливаемых организацией-изготовителем.

3.41 . В циркуляционных системах смазки механизма движения и промывки сальников следует предусматривать контроль давления и клапаны регулирования давления масла.

3.42 . Смазочные масла, применяемые для смазки узлов компрессоров (механизма движения, цилиндров и сальников) и для промывки сальников выбираются в соответствии с требованиями инструкций организаций-изготовителей.

3.43 . Каждую линию подачи масла на смазку цилиндров и сальников следует оборудовать обратным клапаном.

3.44 . В централизованной системе подачи и слива смазочных масел следует предусматривать:

3.45 . Емкость для свежего компрессорного масла (для смазки цилиндров и сальников и промывки сальников) с насосом для подачи этого масла из бочек.

3.46 . Напорный бак с компрессорным маслом, из которого масло поступает в лубрикаторы компрессоров, располагается в машинном зале на высоте 3-4 м выше отметки установки компрессоров.

Подача из емкости свежего компрессорного масла в напорный бак осуществляется теми же насосами, что и подача масла из бочек в емкость.

3.47 . Емкости свежего и отработанного машинного масла с насосом для приема этого масла из бочек в емкость свежего машинного масла и из емкости в маслобаки компрессоров.

3.48 . Откачку отработанного машинного масла из емкости отработанного машинного масла в бочки или автоцистерны.

3.49 . При эксплуатации насосов следует исключать возможность смешения свежего и отработанного масел, а также их попадания на пол.

3.50 . На линии нагнетания насосов следует предусмотреть фильтры для очистки масел перед подачей их в емкости.

3.51 . Подачу масла из маслосборников (картеров) компрессоров в емкость отработанного машинного масла рекомендуется осуществлять насосами циркуляционной системы смазки механизма движения, для чего на напорной линии насосов следует предусмотреть отвод и необходимую арматуру.

3.52 . Для компрессоров, у которых привод масляного насоса циркуляционной системы смазки механизма движения производится от коленчатого вала машины, откачку масла из маслобаков следует осуществлять общим для нескольких машин насосом.

Читайте также: Компрессор grasso ds 110

3.53 . При установке компрессоров вне помещения, для надежной эксплуатации в зимних условиях, следует предусмотреть предварительный прогрев масла и всех маслопроводов; для исключения осмоления масла температура теплоносителя должна быть не выше 110 °С.

В системе смазки компрессоров рекомендуется использовать устройство термостатирования, обеспечивающее поддержание температуры масла в заданных пределах как в пусковом, так и в рабочем режимах.

3.54 . В инструкциях завода — изготовителя компрессорной установки следует указывать периодичность замены масла, а также специальные требования к изготовлению маслопроводов, исключающие скопление в них грязи (очистка внутренних поверхностей, промывка и пр.).

3.55 . Все площадки для обслуживания оборудования должны иметь ограждения высотой не менее 0,9 м и сплошную обшивку по низу высотой не менее 0,15 м.

Такие же ограждения и обшивку должны иметь монтажные проемы.

3.56 . Лестницы к площадкам постоянного (ежесменного) обслуживания оборудования, расположенным на любой высоте, должны иметь уклон 45°, а к площадкам периодического обслуживания оборудования — 60°.

3.57 . Для доступа к площадкам периодического обслуживания оборудования, расположенным на высоте не более 3 м над уровнем пола, допускается устройство вертикальных лестниц.

Высота ступеней для лестниц с углом наклона 45° должна быть 0,2 м, а с углом наклона 60° и вертикальных — 0,3 м.

Ширина ступеней лестниц с углом наклона 45° и 60° должна составлять 0,2 м.

Лестницы для доступа с пола на посадочные, ремонтные площадки кранов должны выполняться с учетом угла наклона 45° и 60°.

3.58 . Все движущиеся и вращающиеся части компрессора и его оборудования (маховики, валы, муфты, передачи и др.) следует надежно ограждать:

3.59 . Маховики, шкивы и другие вращающиеся части и передачи, расположенные в пределах досягаемости обслуживающим персоналом, ограждаются сплошными или сетчатыми ограждениями.

3.60 . Выступающие концы валов, гайки, болты, шпонки и другие элементы вращающихся частей компрессорного оборудования следует закрывать круглыми гладкими футлярами (кожухами).

3.61 . Местные укрытия, щитки и ограждения должны быть съемными или легкоразборными. Громоздкие ограждения должны иметь разъемы, обеспечивающие возможность разбора их при ремонте оборудования и удобство транспортирования.

3.62 . Узлы и детали ограждения должны быть надежно укреплены и иметь достаточную прочность и жесткость.

3.63 . Для всех разъемных соединений, деталей и сборочных единиц, находящихся под знакопеременной и пульсирующей нагрузками, вибрирующих или совершающих возвратно-поступательное или вращательное движения, проектом следует предусматривать меры, исключающие самоотвинчивание гаек.

3.64 . Поверхности аппаратов и трубопроводов, температура которых превышает 45°, подлежат изоляции или ограждению в местах, доступных для прикосновения обслуживающим персоналом.

Наружные поверхности цилиндров компрессоров изоляции не подлежат.

Видео:Работа винтового компрессора, его принцип действия и устройство.Скачать

IV. СИСТЕМА КОНТРОЛЯ, УПРАВЛЕНИЯ И ПРОТИВОАВАРИЙНОЙ АВТОМАТИЧЕСКОЙ ЗАЩИТЫ КОМПРЕССОРНЫХ УСТАНОВОК

4.1 . Компрессорные установки следует оборудовать контрольно-измерительными приборами для измерения температуры, давления, расхода и других параметров, требующихся для контроля параметров установки.

4.2 . Термометрические приборы обеспечивают контроль температур:

а) всасываемого и нагнетаемого газа на каждой ступени компрессора и после концевого холодильника (при его наличии);

б) охлаждающей жидкости на общем подводящем трубопроводе и на каждой линии слива отработанной жидкости для компрессоров с жидкостным (водяным) охлаждением;

в) масла промывки сальников компрессорных установок;

г) вкладышей коренных подшипников компрессоров с номинальным базовым поршневым усилием более 10 тс;

д) масла в картере компрессора или в маслобаке;

е) масла в системе смазки механизма движения на выходе из холодильника (для компрессоров, имеющих холодильник для охлаждения масла);

ж) температуры обмоток статора и выносного подшипника, если это предусмотрено техдокументацией электродвигателя.

4.3 . Замер температуры следует осуществлять термометрическими приборами для газа на линиях нагнетания (после каждого цилиндра сжатия) класса точности не ниже 1,5; на линиях всасывания — не ниже 2,5; охлаждающей жидкости (воды), воздуха и системы смазки — не ниже 4.

Допускается применение ртутных термометров в металлической оправе с ценой деления не более 2 °С.

Применение переносных термометров для постоянного (регулярного) замера температур не допускается.

4.4 . Температуру газа на входе в отдельные ступени, а также на выходе из отдельных ступеней компрессора, температуру воды на входе и выходе из компрессора и холодильников измеряют в непосредственной близости от мест подсоединения трубопроводов к оборудованию (например, к цилиндру компрессора, холодильнику и т.п.).

4.5 . Термочувствительную часть измерительных приборов устанавливают непосредственно в поток среды, температуру которой измеряют.

Допускается применять специальные термометровые гильзы, при этом необходимо принимать меры по исключению или учету возможных погрешностей измерения из-за подвода (или отвода) тепла от стенок трубопровода к чувствительной части датчика температуры.

Гильзы устанавливают против направления потока измеряемой среды, в отдельных случаях — перпендикулярно к потоку измеряемой среды.

4.6 . Приборы для измерения давления обеспечивают постоянный контроль давления:

4.7 . Газа после каждой ступени компрессора, а также на линии всасывания и после концевого холодильника (при его наличии).

4.8 . Охлаждающей жидкости (воды) на общем подводящем трубопроводе.

4.9 . Масла в системе смазки механизма движения (перед и после фильтра грубой очистки), а также на коллекторе подвода масла к коренным подшипникам.

4.10 . Масла в системе промывки сальников компрессорных установок.

4.11 . Воздуха в коллекторе питания пневматических приборов.

4.12 . Защитного газа (воздуха) в системе устройств вентиляции продуваемых электродвигателей и другого оборудования.

4.13 . Для измерения давления следует применять приборы класса не ниже 1,5 для давления на линии всасывания I ступени и конечного давления; класса не ниже 2,5 — для межступенчатых коммуникаций, класса не ниже 4 — для линий подачи охлаждающей жидкости (воды) и системы смазки.

4.14 . На шкалах манометров следует наносить красную черту через деление шкалы, соответствующее рабочему давлению.

4.15 . Приборы для измерения давления следует выбирать так, чтобы значения рабочего давления находились во второй трети шкалы (около середины).

4.16 . Присоединение манометрических приборов следует производить в местах с наименьшей пульсацией давления, наименьшим скоплением конденсата и загрязнений.

4.17 . Перед пружинным манометром следует устанавливать трехходовой вентиль или заменяющее его устройство.

Пружинные манометры высокого давления выше 10 МПа (100 кгс/см 2 ) следует снабжать защитными приспособлениями от возможного поражения персонала осколками стекла или других материалов в случае их разрушения.

Пружинные манометры высокого давления на линиях подвода взрывоопасных и вредных газов необходимо оборудовать автоматически действующими запорными клапанами.

4.18 . Каждая ступень компрессоров, сжимающих загрязненные газы, а также ступени с давлением выше 10 МПа следует снабжать двумя манометрическими приборами, установленными до и после холодильника.

4.19 . При кожухотрубчатых холодильниках с потоком газа между трубками прибор для измерения давления следует устанавливать до холодильника.

4.20 . Приборы для измерения давления не допускаются к применению в случае:

их повреждения; отсутствия пломбы или клейма; просроченного срока поверки или калибровки; когда показания пружинного манометра или цифрового индикатора прибора при снятии давления не соответствуют нулевому значению на величину, превышающую половину допустимой погрешности для данного прибора.

4.21 . Компрессорные установки следует оборудовать приборами для измерения тока статора (и ротора, если это требуется техдокументацией электродвигателя).

4.22 . Компрессоры оснащаются счетчиками часов их работы.

4.23 . Компрессоры с частотно-регулируемым электроприводом оснащаются тахометрическими приборами.

4.24 . При индикации измеряемых параметров на информационном экране ЭВМ или цифрового прибора, кроме текущих значений параметров, следует указывать их предельные значения, а также значения уставок, при которых срабатывают защитные устройства.

4.25 . При автоматизированном контроле параметров работы компрессорных установок рекомендуется их оснащать программами контроля, анализа и диагностики, обеспечивающими обработку данных и выдачу обобщенных выводов о работоспособности компрессоров и рекомендаций о проведении регламентных или ремонтных работ.

4.26 . Контрольно-измерительные электроприборы, не предназначенные для эксплуатации во взрывоопасных помещениях, следует устанавливать вне взрывоопасной зоны.

4.27 . Организациям следует предусматривать дополнительные приборы для контроля параметров компрессорных установок, если это необходимо для безопасной эксплуатации, например, мониторинга вибрации.

4.28 . Компрессорные установки следует максимально автоматизировать в целях повышения их надежности и оснащать сигнализацией о нарушении технологического режима.

Система автоматизации компрессоров должна соответствовать требованиям нормативно-технических документов по промышленной безопасности.

4.29 . Для управления компрессорной установкой и для регулирования параметров могут применяться пневматические, гидравлические, электрические, электронные и комбинированные системы.

4.30 . Дистанционное управление компрессорными установками и арматурой следует располагать в комнате машиниста, диспетчерской или операторной, или в других безопасных местах.

4.31 . Управление дистанционными приводами компрессоров и арматуры допускается располагать у рабочих мест при условии дублирования его в безопасном месте.

4.32 . Компрессорные установки следует снабжать устройством для ручного управления независимо от уровня автоматизации.

4.33 . В систему автоматизации компрессорных установок следует включать устройства, позволяющие осуществлять остановку компрессора как с местного щита компрессора, так и с центрального пульта.

4.34 . Системы автоматизации должны обеспечивать обмен информацией по технологическим параметрам и параметрам безопасности с автоматизированными системами управления объекта.

4.35 . Все органы управления, контрольно-измерительные приборы и устройства устанавливаются в зонах видимости и свободного доступа операторов и обслуживающего персонала для возможности обслуживания и ремонта.

4.36 . Автоматические устройства не должны допускать включения приводного двигателя компрессора:

4.37 . При давлении во всасывающей линии компрессора, работающего на взрывоопасном газе, ниже и выше заданного.

4.38 . При расходе охлаждающей воды ниже допустимого значения в закрытой системе или давлении охлаждающей воды ниже допустимого при открытом сливе.

4.39 . При давлении масла ниже допустимого значения в циркуляционной системе смазки механизма движения и циркуляционной системе промывки сальников.

4.40 . При зацеплении валоповоротного механизма с валом компрессора.

4.41 . Без предварительной продувки защитным газом (воздухом) оболочки продуваемых двигателей и газопроводов, соединяющих вентилятор с оболочкой электродвигателя, в соответствии с руководством по эксплуатации электродвигателей.

4.42 . При давлении защитного газа (воздуха) в оболочке двигателя и газопроводах вентиляционной обдувки ниже установленной величины.

4.43 . Без предварительного пуска электродвигателей приводов смазочных станций (лубрикаторов) системы смазки цилиндров и сальников, а также насосов циркуляционной системы смазки механизма движения и промывки сальников и вентиляторов в системах воздушного охлаждения (для компрессоров с автономными системами).

4.44 . Автоматические устройства должны останавливать двигатель компрессора:

4.45 . При отклонении давления газа на всасывающей линии компрессора свыше допустимых значений.

4.46 . При повышении давления газа на линии нагнетания последней ступени компрессора выше допустимого значения.

4.47 . При снижении расхода в магистрали охлаждающей воды для закрытых систем и падения давления в магистрали охлаждающей воды ниже допустимого при открытом сливе.

Читайте также: Помещения для винтовых компрессоров

4.48 . При падении давления масла в системах циркуляционной смазки механизмов движения ниже допустимого.

4.49 . При падении давления масла ниже допустимого в циркуляционной системе промывки сальников.

4.50 . При повышении температуры масла в картере выше допустимого значения для систем смазки механизма движения компрессоров с поршневым усилием ниже 10 тс.

4.51 . При повышении температуры коренных подшипников для компрессоров с номинальным базовым поршневым усилием более 10 тс выше значения, установленного технической документацией.

4.52 . При понижении давления защитного газа (воздуха) в оболочке продуваемого электродвигателя и газопроводах вентиляционной обдувки ниже допустимого значения.

4.53 . При увеличении давления масла выше допустимого значения в картере компрессора (около подшипникового узла) для компрессорных установок со встроенным электродвигателем.

4.54 . При отключении электродвигателей смазочных станций (лубрикаторов) системы смазки цилиндров и сальников, а также насосов циркуляционной смазки и вентиляторов системы воздушного охлаждения (для компрессоров с автономными системами).

4.55 . При превышении предельно допустимого уровня жидкости в емкостях на всасывающей линии компрессора (маслоотделителе, сепараторе и пр.).

4.56 . Систему управления компрессорной установкой следует оборудовать звуковой и световой сигнализацией.

Предупредительную звуковую и световую сигнализацию следует включать перед пуском и при достижении предаварийных или аварийных значений контролируемых параметров.

4.57 . Устройства контроля, управления и автоматизации следует размещать в местах, неподверженных воздействию факторов, отрицательно влияющих на их работоспособность.

Видео:У ВАС НЕПРАВИЛЬНОЕ ДАВЛЕНИЕ В ШИНАХ! ТОП-7 дорогих ошибок при проверке давления в шинах!Скачать

V. МОНТАЖ, НАЛАДКА, ИСПЫТАНИЕ И ПРИЕМКА КОМПРЕССОРНЫХ УСТАНОВОК

5.1 . Строительные, монтажные и наладочные работы компрессорных установок следует осуществлять в соответствии с инструкциями завода-изготовителя, требованиями проектной и технологической документации, действующей нормативно-технической документации, строительных норм и правил.

5.2 . Первоначальный пуск компрессора после монтажа или капитального ремонта следует производить только при наличии паспортов и актов, подтверждающих качество проведенных работ, готовность к обкатке без нагрузки и продувке межступенчатых аппаратов и трубопроводов.

5.3 . Обкатку под нагрузкой следует проводить в полном соответствии с инструкцией по монтажу, пуску, регулированию и обкатке и руководству по эксплуатации завода-изготовителя и инструкцией, разработанной на основе технологии производства с учетом исключения возможности образования взрывоопасной смеси.

Перед обкаткой следует проверить работу систем контроля и автоматики, уставки блокировок систем противоаварийной защиты (ПАЗ) по необходимым параметрам для каждого вида обкатки, вращение вала компрессора с помощью валоповоротного устройства.

Готовность к каждому виду испытаний и результаты их оформляются соответствующим актом.

5.4 . При монтаже трубопроводов и аппаратов компрессорной установки необходимо обеспечить чистоту их внутренних поверхностей.

Продувку с целью очистки следует проводить строго по инструкции, разработанной на основании указаний в технической документации завода-изготовителя.

5.5 . Во время обкатки компрессора вхолостую следует принять необходимые меры, исключающие попадание посторонних предметов и пыли в полости цилиндров и во всасывающие трубопроводы.

5.6 . При подготовке циркуляционных систем смазки механизмов движения и промывки сальников, а также системы смазки цилиндров и сальников перед обкаткой следует проверить поступление масла к каждой точке смазки, действие систем контроля и автоматики, блокировок и аварийной сигнализации. Регулировка количества подаваемой смазки производится по документации завода-изготовителя.

5.7 . При опробовании системы охлаждения следует убедиться в отсутствии воздушных пробок в рубашках цилиндров и аппаратах, в интенсивности слива воды при открытом сливе или открытии контрольных вентилей при закрытом сливе (отдельно для каждой точки охлаждения).

5.8 . Подготовку к пуску и пуск двигателя компрессора следует осуществлять в соответствии с инструкцией завода — изготовителя двигателя.

5.9 . Нагружать компрессор необходимо постепенно в несколько стадий. Величины давления по ступеням и время работы на этом давлении следует указывать в инструкции по пуску и эксплуатации компрессора.

5.10 . После окончания каждого вида обкатки следует проверить состояние узлов и деталей в соответствии с инструкцией завода-изготовителя по монтажу, пуску, регулированию и обкатке и руководством по эксплуатации.

5.11 . Компрессорные установки после изготовления подлежат приемо-сдаточным и (или) приемочным испытаниям в установленном порядке.

5.12 . В программах и методиках испытаний следует предусматривать проверку документации, соблюдения требований безопасности и работы всех узлов и агрегатов компрессорной установки. Результаты испытаний оформляются в установленном порядке.

5.13 . Во время испытания компрессорной установки следует обеспечить безопасность участников испытания.

5.14 . Не допускается наличие масла на полу у испытываемой компрессорной установки.

5.15 . Испытания отключаемых концевых сосудов аппаратов, конструктивно не встроенных в компрессор, производятся в соответствии с требованиями нормативных документов по промышленной безопасности.

5.16 . Гидравлическое и (или) пневматическое испытания трубопроводов в составе компрессорной установки проводятся в соответствии с требованиями нормативных документов по промышленной безопасности.

5.17 . По результатам испытаний оформляется акт о приемке компрессорной установки в эксплуатацию.

Видео:Никогда не ешьте ЭТО, если у вас болят суставы (5 продуктов)Скачать

VI. ЭКСПЛУАТАЦИЯ И РЕМОНТ КОМПРЕССОРНЫХ УСТАНОВОК

6.1 . Эксплуатацию компрессорной установки следует осуществлять с соблюдением требований документации организации-изготовителя.

Эксплуатирующая организация обеспечивает:

а) эксплуатацию, ремонт и безопасное обслуживание оборудования;

в) обучение и допуск персонала, обслуживающего компрессорные установки;

г) проведение ревизии и технического диагностирования оборудования.

6.2 . Продление срока безопасной эксплуатации компрессорного оборудования, выработавшего установленный срок службы, осуществляется в установленном порядке.

6.3 . Рабочие места машинистов компрессорных установок обеспечиваются руководством по эксплуатации, планами локализации аварийных ситуаций и схемами эвакуации людей, при этом параметры безопасной работы и установленные значения блокировок и сигнализаций вывешиваются на стендах.

Компрессорные установки укомплектовываются эксплуатационной документацией в установленном порядке.

6.4 . Персонал, допущенный к обслуживанию компрессорной установки, проходит подготовку и аттестацию в установленном порядке.

6.5 . Не допускается оставлять оборудование компрессорных установок без контроля со стороны обслуживающего персонала.

6.6 . Посторонние лица в помещения с компрессорными установками не допускаются.

6.7 . Компрессорная установка обеспечивается надежной связью и сигнализацией с технологически связанными цехами и отделениями объекта.

6.8 . Эксплуатация компрессорных установок при отсутствии или неисправном состоянии средств автоматизации, контроля и системы блокировок, предусмотренных конструкцией установки, не допускается.

6.9 . Состояние деталей и узлов, работающих непосредственно в коррозионно-агрессивных средах, необходимо систематически проверять, а при ремонтных работах определять степень изменения их первоначальных толщин и величины износа. Результаты проверки состояния деталей, узлов и аппаратов следует записывать в специальный журнал или ремонтную карту. Периодичность контроля и перечень узлов и деталей, подлежащих контролю, следует указывать в эксплуатационной документации.

6.10 . Для учета работы компрессорной установки ведется эксплуатационный журнал.

В журнале регистрируются: дата и время проводимых замеров; расход газа, давление и температура газа по ступеням, температура охлаждающей воды по ступеням, давление и температура масла, расход масла за смену, показания приборов контроля работы привода (например, электродвигателя), число отработанных часов за смену, а также сведения обо всех недостатках, обнаруженных в работе деталей, узлов, арматуры, аппаратов, вспомогательного оборудования, трубопроводов, фланцевых соединений, креплений, нарушении герметичности, возникновении вибраций, появлении стуков, перегрева и пр., а также о принятых мерах по ликвидации выявленных неполадок и выполненных работах по обслуживанию компрессорной установки (продувки, проверки, опрессовки, замены и установки деталей и узлов и пр.).

6.11 . Подъем давления в аппаратах и системах, работающих под давлением (при подготовке к пуску), а также снижение давления (при их выключении и продувке) следует осуществлять по установленному регламенту и в последовательности, предусмотренной руководством по эксплуатации компрессорной установки.

6.12 . Компрессорные установки, работающие на взрывоопасных газах, необходимо продувать инертным газом перед пуском:

б) после вскрытия для осмотра, технического диагностирования и ремонта хотя бы одного узла, работающего в среде взрывоопасного газа;

в) после длительной остановки.

6.13 . Остановка компрессорной установки на ремонт или на длительное время осуществляется после продувки ее оборудования инертным газом, затем воздухом, если она работает на взрывоопасном газе, и воздухом при работе на вредном невзрывоопасном газе.

6.14 . Перед пуском компрессора проверяется готовность технологической линии, предупредительной сигнализации и средств противоаварийной защиты.

6.15 . Аварийная остановка осуществляется немедленно без разгрузки компрессора. После аварийной остановки компрессора необходимо немедленно закрыть запорные органы на линиях, соединяющих установку с цеховыми коллекторами, и сбросить давление по всей газовой системе установки.

6.16 . При длительных остановках компрессора отключение его трубопроводов от цеховых коллекторов следует выполнять с помощью двух запорных органов с открытием воздушников между ними.

При остановках на ремонт отключение от действующих трубопроводов осуществляется путем установки заглушек в соответствии со схемой установки заглушек.

6.17 . Компрессор следует немедленно останавливать в случаях:

а) отклонения рабочих параметров от предельно допустимых и при несрабатывании в этом случае блокировок системы автоматизации;

б) нарушения уплотнений и утечки газа;

в) появления отдельных посторонних стуков и ударов в компрессоре и двигателе или обнаружения неисправности, которая может привести к аварии;

д) выхода из строя контрольно-измерительных приборов компрессорной установки и невозможности замены их на работающей установке;

е) отказа средств защиты компрессора (блокировок) и средств КИПиА;

6.18 . При остановке компрессора из-за нагрева коренных подшипников, деталей узлов группы движения, штоков, цилиндров, после сильных механических и гидравлических ударов, из-за внезапной сильной перегрузки, аварии с обрывом шатунных болтов и других случаев неполадок не допускается пускать компрессор без проверки состояния соответствующих узлов и деталей, подвергшихся перегрузке.

6.19 . Ревизию, разборку, проверку и чистку предохранительных клапанов и (или) мембранных предохранительных устройств следует осуществлять в соответствии с технической документацией.

6.20 . Не допускается устранение неполадок на действующем оборудовании, находящемся под давлением, до его полной остановки и продувки полостей.

6.21 . Ремонт, консервация (расконсервация) и утилизация оборудования компрессорных установок выполняются в установленном порядке.

Видео:Принцип действия всасывающего клапана (регулятора всасывания). Intake valve compressor. How it worksСкачать

VII. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ ВЗРЫВООПАСНОСТИ КОМПРЕССОРНЫХ УСТАНОВОК

7.1 . Расчеты показателей взрывоопасности компрессорных установок выполняют в соответствии с Общими правилами взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств, утвержденными постановлением Госгортехнадзора России от 05.05.2003 № 29, зарегистрированным Минюстом России 15.05.2003, № 4537, с учетом специфики компрессорного оборудования.

7.2 . При наличии в машинном зале нескольких установок расчеты в обоснованных случаях могут производиться из учета возможной аварии на одной компрессорной установке.

7.3 . При расчетах следует рассматривать случаи, когда количество истекающего газа при разгерметизации оборудования и трубопроводов является наибольшим.

7.4 . Перетечки газов из коллекторов, технологических блоков (цехов) и другого оборудования, куда осуществляется подача газа компрессорной установкой, в обоснованных случаях при расчетах могут не учитываться.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Регламентные работы при заклинивании компрессора кондиционераСкачать

Шумоизоляция поршневого компрессора Remeza | Эксперимент | ЗамерыСкачать

🔥 Всё-всё-всё про лямбда-зонды! Зачем нужен этот хитрый кислородный датчик?Скачать

Как ухаживать за компрессором? Обучающее видеоСкачать

Вот она - правда! Реакция сосудов на кофе вас удивит!Скачать

Влагоотделитель для компрессора. Устройство, принцип работы, реальный тест эффективности.Скачать

МАШИНИСТ КОМПРЕССОРНЫХ УСТАНОВОК ОБУЧЕНИЕ. МАШИНИСТ ТЕХНОЛОГИЧЕСКИХ КОМПРЕССОРОВСкачать

Влияние вибрации и шума на организм человека. Защита от шума и вибрацииСкачать

Пуск и эксплуатация компрессоровСкачать

Как на самом деле работает клапан EGR и как его проверить?Скачать

12 способов увеличить мощность двигателяСкачать

Организация рабочего места машиниста технологических компрессоров.Скачать

Как работаетй осевой компрессор или вентиляторСкачать

Обслуживание автомобильного компрессораСкачать