Для уменьшения протечек пара и устранения подсосов воздуха в местах выхода роторов из цилиндров установлены ступенчатые лабиринтовые уплотнения. Концевые лабиринтовые уплотнения всех цилиндров выполнены в виде колец, установленных в корпусах или обоймах уплотнений. Кольца состоят из сегментов, в которые закатаны металлические усики. Сегменты устанавливаются в корпусах с помощью специальных пружин. На роторах имеются кольцевые выточки, в которые входят усики уплотнений.

Диафрагменные уплотнения ЦВД выполнены ступенчатыми и имеют по два уплотняющих кольца. Диафрагменные уплотнения ЦНД выполнены прямоточными и имеют по одному уплотняющему кольцу.

Надбандажные уплотнения ЦВД и ЦНД выполнены прямоточными.

Принципиально концевые уплотнения ничем не отличаются от диафрагменных уплотнений. Однако из-за большего перепада давления концевые уплотнения имеют большее число уплотнительных гребешков. При этом расстояние между гребешками не может быть очень малым, так как между ними должна быть камера, достаточная для гашения скорости пара выходящего из зазора между валом и гребешком. Поэтому уплотнения составляют до 30 ¸ 40% длины вала.

Концевые уплотнения ЦВД выполнены ступенчатыми, то есть на роторе имеются кольцевые выточки, в которые входят усики уплотнений. Сегменты имеют уплотнительные усики различной длины, которые совместно с соответствующими выступами и впадинами на роторе образуют лабиринт. Радиальные зазоры в концевых уплотнениях составляют 0,75мм.

Концевые уплотнения ЦВД имеют по три обоймы, которые образуют камеры подвода и отсоса уплотняющего пара. В кольцевых расточках первой обоймы установлено по 1 уплотнительному кольцу. В кольцевых расточках второй обоймы установлено по 3 уплотнительных кольца. В кольцевых расточках третьей обоймы установлено по 8 уплотнительных колец.

Концевые уплотнения ЦНД выполнены прямоточными, то есть ротор не имеет кольцевых выточек.

Концевые уплотнения ЦНД имеют по три уплотнительных обоймы, собранных в одном корпусе. Уплотнительные обоймы образуют по две кольцевые камеры подвода и отсоса уплотняющего пара.

В кольцевых расточках первой и второй обоймы установлено по 2 уплотнительных кольца. В кольцевых расточках третьей обоймы установлено по 3 уплотнительных кольца.

Подача пара на уплотнения производится во вторые камеры уплотнений всех цилиндров из общего коллектора. Подача пара с давлением 1,1 кг/см 2 и с температурой 165 °С в коллектор подачи пара на уплотнения осуществляется из паровой уравнительной линии деаэраторов или от РОУ‑14/7 через регулирующий клапан, поддерживающий давление в коллекторе. Давление в коллекторе подачи пара на уплотнения поддерживается регулятором давления в пределах 10-20 кПа (0,1‑0,2 кгс/см 2 ).

В коллектор подачи пара на уплотнения заведены так же отсосы пара из вторых камер уплотнений штоков РК ЦВД, РК ЦНД, СК ЦВД, СК ЦНД, а при нагрузках турбины более 20% номинальной также и из камер концевых уплотнений ЦВД со стороны проточной части. Таким образом, реализуется частичное самоуплотнение турбины.

Паровоздушная смесь из первых камер уплотнений ЦВД и ЦНД, штоков СК и РК турбины отсасывается в охладитель пара уплотнений турбины ПС‑340, в котором вакуум поддерживается за счет работы водоструйных эжекторов типа ЭВ‑1‑230.

Из третьих камер уплотнений штоков РК ЦВД, СК ЦВД пар направляется в деаэраторы.

На трубопроводах подачи пара на уплотнения ЦНД имеются вентили для регулирования подачи пара на уплотнения.

Система влагоудаления

Внутриканальное влагоудаление организовано в ЦВД за счет отбора пара на регенерацию после каждой (кроме первой) ступени. Бандажи рабочих лопаток выполнены заодно с рабочей частью лопаток с наклоненной по ходу пара внутренней поверхностью, способствующей за счет центробежных сил отводу влаги в улавливающие камеры. Выходная кромка рабочих лопаток по периферии открыта, что также способствует эффективности влагоудаления.

На последней ступени цилиндра низкого давления выполнена внутриканальная сепарация через щели в полых сопловых лопатках. На поверхности лопаток выполнено по три продольные щели шириной 1,45 мм.

На последних двух диафрагмах установлены козырьки, представляющие собой кольца, состоящие из отдельных частей и прикрепленные к ободам с зазором, через этот зазор отводится влага, отсепарировавшаяся за направляющим аппаратом. Влага за предпоследней ступенью сбрасывается в камеру отбора, за последней ступенью в конденсатор.

Видео:Уплотнения турбиныСкачать

Дренажи турбоустановки

Турбоустановка оснащена системой дренажей предназначенных для удаления влаги из внутреннего объема, при прогреве в процессе пуска и работы турбины, и конденсата образующегося после отключения оборудования.

Перечень арматуры на линиях дренажей турбоустановки:

— 3RT10S41 на линии дренажа паропроводов свежего пара до ГПЗ в расширитель дренажей машзала;

— 3RT10S01 на линии дренажа паропроводов свежего пара до ГПЗ в расширитель пусковых дренажей;

— 3RT10S21 на линии дренажа паропроводов свежего пара после ГПЗ в расширитель пусковых дренажей;

— 3RT10S31 на линии дренажа коллектора греющего пара СПП до задвижки 3RA20S01;

— 3SH10S11-14 на линиях дренажей перепускных паропроводов от РК к ЦВД;

— 3SH10S01 общая на коллекторе дренажей с перепускных паропроводов от РКВД к ЦВД;

Читайте также: Винтовой компрессор для холодильной установки принцип работы

— 3RA21-24S201 на линиях дренажей паропроводов греющего пара СПП;

— 3SH10S02 на коллекторе дренажей паропроводов греющего пара СПП;

— 3SH21S01, 3SH21S02 на линиях дренажа сепаратора 1-го отбора в корпус ПВД-7;

— 3SH22S01, 3SH22S02 на линиях дренажа сепаратора 2-го отбора в корпус ПВД-6;

— 3SH21S04 на линии дренажа паропроводов 1-го отбора до КОС;

— 3SH21S03 на линии дренажа паропроводов 1-го отбора после КОС;

— 3SH22S05 на линии дренажа паропроводов 2-го отбора до КОС;

— 3SH22S08 на линии дренажа 2-го отбора после КОС;

— 3SH23S20, 3SH23S21 на линиях дренажей сепараторов 3-го отбора в ПНД-5;

— 3SH23S01,02 на линии дренажа паропроводов 3-го отбора до КОС;

Видео:Про лабиринтное уплотнение /Скачать

— 3SH23S03 на линии дренажа паропроводов 3-го отбора после КОС;

— 3SH24S01 на линии дренажа паропроводов 4-го отбора;

— 3SH31S01 на линии дренажа паропроводов отбора пара на ТПН до КОС;

— 3SH31S03 на линии дренажа паропроводов отбора пара на ТПН после КОС;

— 3SH25S01 на линии дренажа паропроводов 5-го отбора до КОС;

— 3SH25S03 на линии дренажа паропроводов 5-го отбора после КОС;

— 3SH26S05 на линии дренажа паропроводов 6-го отбора до КОС;

— 3SH26S03 на линии дренажа паропроводов 6 отбора после КОС;

— 3SH20S01-04 на коллекторах дренажей паропроводов турбины в РДНД.

Открытие дренажей производится перед пуском турбины в зависимости от ее температурного состояния. Закрытие дренажей производится после включения генератора в сеть и набора первоначальной нагрузки согласно инструкции по эксплуатации турбины.

7.14 Контрольные вопросы

1. Какую максимальную мощность имеет турбина К-1000-60/3000?

2. Назовите расход свежего пара на турбину при номинальной мощности.

3. Назовите расход пара в конденсаторы при номинальной мощности.

4. Какое количество регенеративных отборов имеет турбина К-1000-60/3000?

5. Какое давление имеет пар на входе в СПП?

6. Какое количество ступеней имеют цилиндры высокого и низкого давления?

7. Какая длина рабочей лопатки последней ступени турбины? Из какого материала изготовлены эти лопатки?

8. В чем выгода использования титановых сплавов для изготовления турбинных лопаток?

9. В чем состоит преимущество подогревателей низкого давления смешивающего типа?

Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

10. В чем состоит преимущество одноступенчатого промежуточного перегрева пара?

11. Почему всасывание конденсатных насосов 1ст взято из конденсатора с большим давлением?

12. Как организовано тепловое расширение цилиндров высокого и низкого давления?

13. Почему ресиверные трубы ЦНД выгоднее размещать на уровне пола машинного зала, а не над турбиной?

14. Как организовано движение масла на подшипниках турбины?

15. Для чего предназначены резервные емкости подшипников?

16. Как происходит выравнивание осевых усилий на колодках упорного подшипника?

17. Назовите особенности конструкции цилиндра низкого давления. Почему ЦНД выполнен двухкорпусным?

18. Какое количество камер имеют концевые уплотнения цилиндра высокого давления и цилиндров низкого давления?

19. В чем разница между концевыми уплотнениями ЦВД и ЦНД?

20. Назовите роль регулирующего и стопорного клапанов ЦНД.

21. С какой скоростью вращается ротор турбины от ВПУ?

22. Как организовано влагоудаление в проточной части турбины?

23. Перечислите места подключения дренажей турбины.

24. В чем преимущества и недостатки применения подвальных конденсаторов?

Уплотнения турбины

Вал паровой турбины проходит из ее корпуса наружу обычно в двух местах, причем в части высокого давления турбины уплотнение должно быть рассчитано на то, чтобы не допускать утечек пара из турбины наружу, а в части низкого давления — на то, чтобы предотвратить засасывание воздуха внутрь турбины (если турбина конденсационная).

Если принять во внимание большой диаметр вала турбины (до 500 мм) и большое число оборотов, то становится ясным, что уплотнение должно быть устроено так, что герметичность достигается или без трения вообще, или с минимальным трением. Эта задача была решена тремя различными способами, а именно применением:

- лабиринтовых уплотнений;

- графитно-угольных уплотнений;

- водяных (гидравлических) уплотнений.

Лабиринтовые уплотнения. Допустим, что вал пропущен сквозь втулку так, что соприкосновения между ними нет но зазор очень мал. Трения в этом случае не будет, но некоторая утечка пара останется. Утечка эта будет тем меньше чем меньше зазор и, отчасти, чем длиннее втулка.

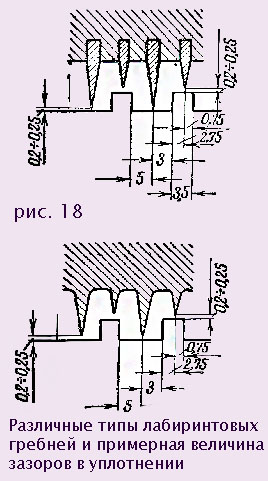

Допустим теперь, что втулка с внутренней стороны и вал с наружной снабжены кольцевыми гребенчатыми выступами (гребнями) (рис. 17), имеющими такую высоту и расположение, что выступы втулки почти касаются вала, а выступы вала почти касаются втулки.

Видео:уплотнение валаСкачать

Гребни могут иметь различные профили (рис. 18), но выбирают их так, чтобы пар, двигаясь из области высокого давления в область меньшего давления, проходил поочередно через узкие щели и через камеры большого размера, двигаясь зигзагообразно. При этом происходит следующее явление: при проходе сквозь первую щель пар теряет часть давления и приобретает некоторую скорость (щель играет роль сопла); попадая в широкую камеру за щелью он теряет приобретенную скорость и подходит к следующей щели с малой скоростью; в камере кинетическая энергия струи превращается в тепловую. То же самое происходит и в следующих щелях лабиринта, и в конечном результате давление пара постепенно падает до наружного давления. Расход пара через лабиринтовое уплотнение определяется тем перепадом давлений, который приходится на одну щель, а он составляет небольшую долю общего перепада давлений; это и обеспечивает небольшую утечку. С увеличением числа гребней лабиринта уменьшается утечка пара, так как перепад давлений, приходящийся на каждую щель, уменьшается, а следовательно, уменьшается и скорость протекания пара.

Читайте также: Вороты с вертикальным валом

Лабиринтовое уплотнение работает без трения так как вращающиеся и неподвижные части не касаются друг друга; при случайном соприкосновении с валом гребешки лабиринтовых выступов должны быстро срабатываться или отгибаться, не вызывая нагревания вала.

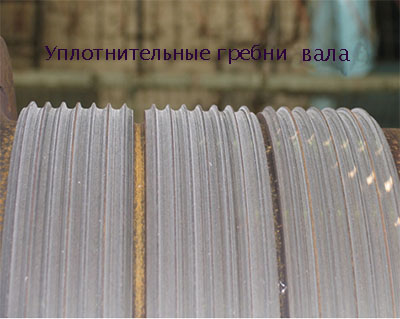

В последнее время начали получать распространение лабиринтовые уплотнения, гребни 1 которых, изготовлены из листовой нержавеющей стали, завальцованы в выточки вала турбины при помощи колец из константовой проволоки 2 (рис. 19).

В местах прохода вала сквозь диафрагмы применяются лабиринтовые уплотнения, уменьшающие протекание пара из одной ступени в другую помимо сопел. Такое уплотнение простейшего типа показано на (рис. 20). Как видно из этого рисунка в теле диафрагмы 1 сделана выточка, в которую заведены сегменты уплотнительного кольца 2 с вставленными в них латунными гребнями 3 ; гребни подкреплены тонкими стальными кольцеобразными пластинами 4. Сегменты уплотнительного кольца отжимаются к центру пластинчатыми пружинами 5, что обеспечивает эластичность уплотнения турбины в случае задевания за вал.

Лабиринт, показанный на (рис. 20), называется прямоточным; в нем щели расположены на прямой линии, а не зигзагообразно как на (рис. 18 и 19). Прямоточный лабиринт прост, он не имеет выступов на валу, но при прочих равных условиях утечка в нем больше, чем в лабиринте непрямоточном,двухстороннем; прямоточные лабиринты применяют лишь для диафрагменных уплотнений. Уплотнения диафрагмы редко имеют больше 10 гребней.

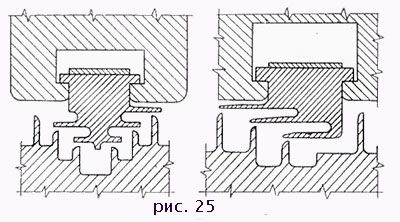

Лабиринтовые уплотнения вала в местах его выхода из корпуса(так называемые концевые уплотнения) всегда выполняются двусторонними, то есть имеющими выступы как на уплотнительной коробке так и на валу или втулке, надетой на вал. Конструкция такого уплотнения показана на (рис. 21).

Лабиринтовыми уплотнениями всегда снабжают также разгрузочные поршни (думмисы) реактивных турбин.

Лабиринт может служить уплотнением стороны высокого давления, на запереть доступ воздуха снаружи в часть низкого давления турбины он не может. Поэтому лабиринт, расположенный со стороны выпуска, уплотняют, пуская в него под небольшим давлением (примерно 1,2 ата) пар по трубе 1 (рис. 21); часть пара засасывается в конденсатор, другая часть выходит из лабиринта в атмосферу по вестовой трубе 2. Благодаря наличию повышенного давления в части лабиринта между трубами 1 и 2 воздух проникнуть в конденсатор уже не сможет.

Утечку пара в атмосферу можно держать незначительной, регулируя вентилем давление подводимого к лабиринту пара; проникновение в конденсатор пара является злом, меньшим, чем проникновение воздуха, так как пар конденсируется, не ухудшая вакуума, воздух же, попадая в конденсатор, затрудняет передачу теплоты пара охлаждающей воде, повышает абсолютное давление в конденсаторе и должен непрерывно отсасываться эжектором.

Подача пара к лабиринту нужна и для стороны высокого давления в моменты, когда давление в первой ступени ниже атмосферного, что бывает при пуске, холостом ходе и малой нагрузке турбины.

Регулирование давления подводимого к лабиринтам уплотнящего пара производится обычно от руки с таким расчетом, чтобы в атмосферу всегда выходила небольшая струйка пара из отводящей (вестовой) трубы.

Постоянное парение из уплотнений турбины не вызывает существенных неудобств в случае небольших турбин с умеренными параметрами пара; однако на современных электростанциях с мощными агрегатами и высокими параметрами пара — постоянное парение пара может перерасти в крупное неудобство и составить существенную потерю воды и тепла. В этих случаях применяют отсос пара из уплотнений в систему регенерации (подогреватели, деаэраторы, сальниковый подогреватель), где он конденсируется и отдает свое тепло питательной воде.

Подвод уплотняющего пара к лабиринтам стороны низкого давления и отсос из лабиринтов стороны высокого давления можно регулировать не только от руки, но и автоматическими устройствами, поддерживающими постоянное давление в кольцевых камерах уплотнений при колебаниях нагрузки турбины.

Лабиринтовая коробка (корпус лабиринтового уплотнения) обычно выполняется разъемной в горизонтальной плоскости со вставными гребешками; материалом для гребешков лабиринта при умеренных температурах пара служит латунь и бронза. На вал турбины часто напрессовывается втулка в проточенными кольцевыми выступами.

Гребни предназначенные для работы при очень высоких температурах, делают из стали (чаще всего — нержавеющей) и в некоторых случаях из чистого никеля.

Зазоры в щелях лабиринта не должны превосходить 0,2-0,5 мм при холодной турбине, иначе утечка пара может быть уже значительной; точная величина радиальных зазоров должна быть указанна заводом-изготовителем турбины.

Видео:лабиринтное уплотнениеСкачать

Читайте также: Шлифовка коленчатого вала в барнауле

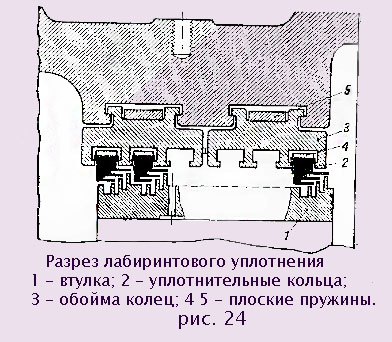

Задевание гребешков лабиринта за вал может привести к повреждению ротора, так как в следствии местного нагревания, возникающего от трения, начинаются расширения материала соприкасающихся деталей и дальнейшее усиление трения. Такое задевание обычно приводит к вибрациям турбины во время работы; нередки случаи, когда оно служило причиной искривления вала, вызванного неравномерными деформациями его материала от нагревания. Поэтому при конструировании уплотнений для современных мощных турбин стараются создать возможно более эластичную систему, способную несмотря на малые зазоры, без труда выдержать неизбежные в эксплуатации осевые и радиальные перемещения вала относительно корпуса. Пример такой конструкции (рис. 24 25).

На вал турбины насажена втулка 1 (рис. 24) с выступами различной высоты. Уплотнительные кольца 2 состоят каждое из шести сегментов с гребешками так называемого елочного типа. Эти сегменты вставлены в пазы обойм и отжимаются к центру пластинчатыми пружинами 4. Упругость этих пружин такова, что свободно допускает отжимания сегментов внутрь рукой. Обоймы 3 в свою очередь вставлены в выточки корпуса и прижаты пружинами 5, которые удерживают обоймы в правильном положении, но дают им возможность свободного расширения при нагревании и облегчают вынимание обойм из корпуса. Радиальные зазоры между подвижными и неподвижными гребешками составляют обычно 0,2-0,35 мм. При возникновении трения происходит увеличение зазоров в следствии расширения сегментов колец 2 от нагревания и перемещения их в радиальном направлении. Сегменты колец 2 удерживаются от проворачивания стопорной пластинкой.

Графитно-угольные уплотнения можно встретить на импортных турбинах небольшой мощности и на вспомогательных турбомеханизмах. Уплотнения этой конструкции состоят из ряда надетых на вал колец, сделанных из графитно-угольного состава; каждое кольцо разрезано на три-четыре части и стянуто пружиной.

Комбинированные лабиринтово-угольные уплотнения. В конструкция турбин зарубежных фирм получили некоторое распространение концевые уплотнения и уплотнения диафрагм, в которых лабаринтовые гребни втулок, насаженных на вал, работают против угольных вкладышей, установленных в корпусе турбины. Первоначальная установка уплотнения производится без зазоров между гребнями и угольными вкладышами; в процессе работы гребни протачивают во вкладышах небольшие канавки, в которых и происходит дросселирование пара.

Достоинством этих уплотнений турбины является их меньшая длина по сравнению с обычными лабиринтовыми уплотнениями и первоначально меньшая утечка пара которая,однако будет возрастать по мере изнашивания угольных вкладышей

В части высокого давления турбины иногда применяют последовательно расположенные обычные лабиринтовые уплотнения и угольное уплотнения.

Водяное (гидравлическое) уплотнение дает возможность получить полную непроницаемость при небольшой длине устройства, но требует некоторой затраты мощности турбины и внимание в эксплуатации.

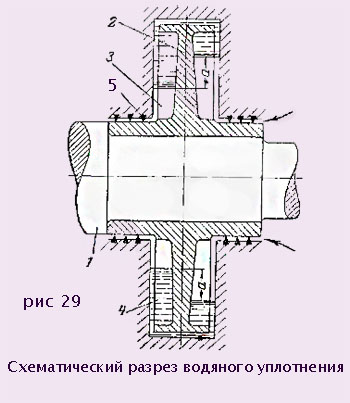

Водяное уплотнение состоит из небольшого лопастного колеса 2, закрепленного на валу 1 и вращающегося в кольцевой выточке 3, выполненной в стенке корпуса турбины (рис. 29); вода, подводимая к колесу, центробежной силой отбрасывается к окружности его и образует кольцо 4, запирающее доступ атмосферного воздуха внутрь турбины или выход пара из нее. Центробежная сила, отбрасывая при вращении колеса воду, стремиться создать одинаковых столб воды по обе стороны колеса, но так как давление с обеих сторон уплотнения различное, то возникает разность уровней а, которая и уравновешивает существующую разность давлений.

На (рис. 30) изображен разрез верхней части водяного уплотнения турбины ЛМЗ.

К лопастному колесу 1, состоящему из двух частей и притянутому винтами к гребню втулки 2, через отверстие 3 подводят воду (обычно конденсат) из бачка, расположенного на 4-6 м выше оси турбины. Лопастное колесо при своем вращении отбрасывает воду и образует водяной затвор. Ввиду того, что действие водяного уплотнения возможно только при вращении вала турбины, к нему приходится во время ее пуска подводить пар через сверление 4. При этом утечка пара ограничивается гребешками 5 лабиринта обычного типа. По достижению ротором половины нормального числа оборотов уплотнение переключается на питание водой.

Благодаря теплоте, развивающейся от трения,некоторое количество воды постоянно испаряется, так как давление со стороны колеса, обращенной к турбине, ниже атмосферного и, следовательно, температура кипения воды невысока. Пар отсасывается в конденсатор, а убыль воды пополняется из бака.

В части высокого давления применять одно водяное уплотнение нельзя, так как вода будет быстро испаряться и, кроме того, при большом перепаде давлений потребовалось бы лопастное колесо очень большого диаметра, требующее большого расхода энергии на вращение. Поэтому при высоком давлении водяное уплотнение комбинируют с лабиринтовым, помещая лабиринт между лопастным колесом и паровым пространством турбины.

Радиальные зазоры между лопастным колесом и кожухом уплотнения должны составлять 3,5 мм, осевые зазоры 3-4 мм.

Большим преимуществом водяных уплотнений является отсутствие утечки пара в машинный зал; кроме того, отпадает необходимость регулировать давление уплотняющего пара в соответствии с нагрузкой турбины, как это приходится делать при чисто лабиринтновом уплотнении.

Будучи применено в части высокого давления, гидравлическое уплотнение препятствует передаче тепла от корпуса турбины к подшипникам, то есть выполняет полезную роль теплового экрана.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

Видео:Осевые усилияСкачать

🌟 Видео

Самое простое обьяснение.Механический сальник 2.0 Как работает механическое торцевое уплотнение.Скачать

Устройство и причины выхода из строя турбокомпрессораСкачать

Выпускной коллектор - причина недодува турбиныСкачать

Лабиринтное уплотнение Турбины. Турбонагнетатель 4х тактного судового двигателя в деталях.Скачать

Торцевое уплотнение для насосов, обзор уплотнений для ОНЦСкачать

Рабочий процесс в осевой ступени турбиныСкачать

Какие виды неисправностей турбин? #ремонттурбин #турбокомпрессор #2022 #причиныСкачать

Валоповоротное устройство. Паровые турбиныСкачать

Герметичность торцевого уплотнения насухуюСкачать

Система смазки подшипников паровых турбинСкачать

Генераторы электростанцийСкачать

Сальниковое уплотнениеСкачать

Причины механического повреждения турбины.Скачать

Прокладка трубки отвода масла от турбиныСкачать