Для вывода вала мешалки из реактора используют специальные устройства — уплотнения. Наиболее широко в химической промышленности применяются сальниковые и торцовые уплотнения. Уплотнения должны обеспечивать возможность свободного вращения вала мешалки и не пропускать наружу газы и пары, находящиеся в аппарате под давлением, или же не пропускать воздух в реактор, работающий под вакуумом.

Несмотря на то, что узел уплотнения занимает сравнительно небольшую часть реактора, от него зависит зачастую качество работы всей установки. Это относится к производствам с ядовитыми и взрывоопасными веществами и к аппаратам, работающим под вакуумом.

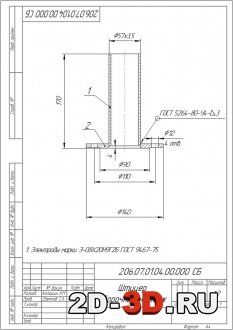

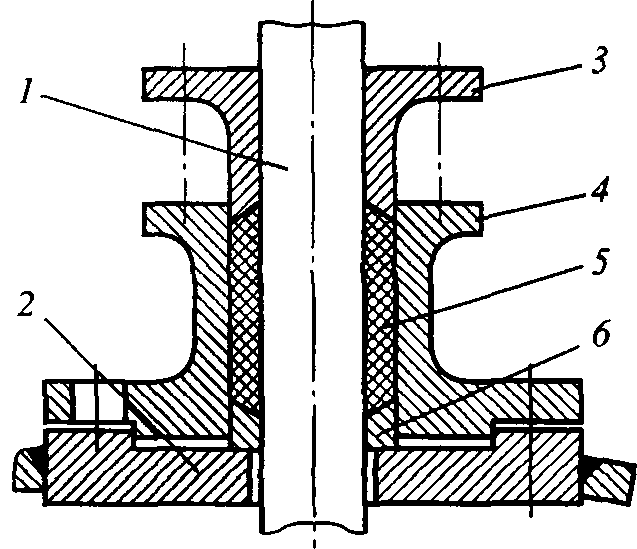

Сальники. В технике используют весьма разнообразные сальники, однако сальники обычных реакционных аппаратов по устройству однотипны. Они состоят из сальниковой коробки, нажимной втулки, грунд-буксы и уплотнительного материала. На рис. 13.17 показан типовой сальник.

Рис. 13.17. Простое сальниковое уп- лотнение: 1 — вал мешалки; 2 — бобыш ка; 3 — нажимная втулка; 4 — сальниковая коробка; 5 — набивка; 6 — грунд-букса Рис. 13.17. Простое сальниковое уп- лотнение: 1 — вал мешалки; 2 — бобыш ка; 3 — нажимная втулка; 4 — сальниковая коробка; 5 — набивка; 6 — грунд-букса |  Рис. 13.18. Одинарное торцовое уплотне ние: 1 — сильфон; 2 -втулка; 3 — пара тре- ния; 4 — кожух; 5 — нажимное кольцо; 6 — водило Рис. 13.18. Одинарное торцовое уплотне ние: 1 — сильфон; 2 -втулка; 3 — пара тре- ния; 4 — кожух; 5 — нажимное кольцо; 6 — водило |

Следует заметить, что чистота обработки вала под сальниковое уплотнение должна быть высокой. Назначение грунд-буксы — направлять вал мешалки, т. е. препятствовать его вибрации и колебаниям при вращении, а также поддерживать уплотнительный материал. Грунд-буксу изготавливают из мягкого металла, чтобы вал, соприкасающийся с ней, меньше изнашивался.

Сальниковая коробка отливается из чугуна и прикрепляется шпильками к стальной крышке реактора. Если крышка аппарата выполнена из чугуна, то сальниковая коробка отливается вместе с крышкой. В сальниковую коробку вставляют бронзовую грунд-буксу и прочно ее закрепляют при помощи стопорного винта. Зазор между валом мешалки и сальниковой коробкой заполняется уплотняющей набивкой, в качестве которой применяют льняную плетенку, асбестовый шнур или хлопчатобумажные шнуры круглого или квадратного сечения, пропитанные маслом, воском, синтетическими материалами или графитом.

При больших числах оборотов, высоких давлениях и температурах используют сальники с твердой набивкой, выполненной из разрезанных колец цветного металла, твердых пластмасс или прессованного графита, фторопласта-4.

Нажимная втулка крепится к сальниковой коробке посредством нескольких шпилек (обычно две или четыре). При наличии двух шпилек фланцы нажимной втулки имеют форму эллипса, а при четырех — форму окружности. Сальники обычно устанавливают на бобышках. Сальниковая коробка может находиться вне аппарата или быть утоплена внутрь.

Хотя сальник, утопленный в реакторе, и позволяет несколько уменьшить высоту привода, эту конструкцию нельзя признать удачной, так как обслуживание сальника затруднено. Особенно нежелательно применять такой сальник при высокой температуре в реакторе. При высокой температуре среды или значительном выделении тепла за счет трения сальник охлаждается с помощью водяной рубашки.

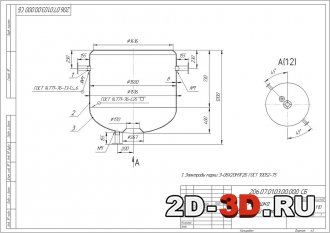

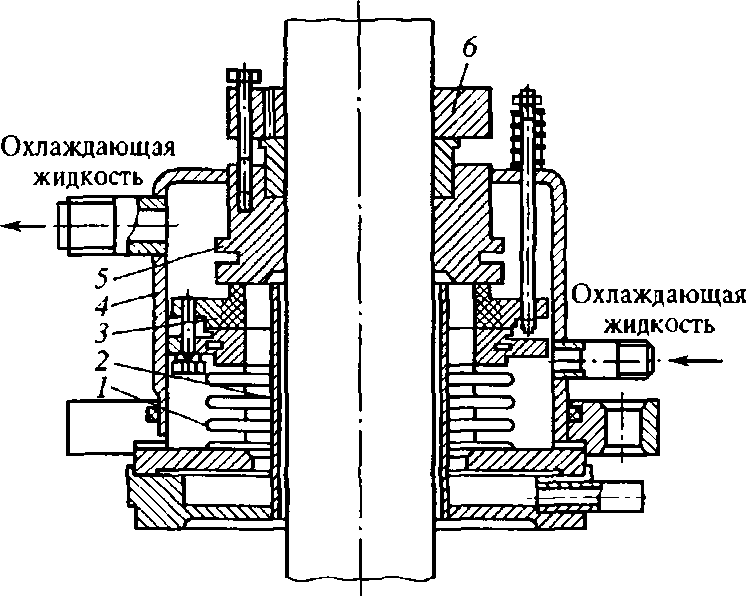

Торцовые уплотнения. Они состоят из двух колец — подвижного и неподвижно-

го, которые прижимаются друг к другу по торцовой поверхности с помощью пружины. Торцовые уплотнения получают все более широкое распространение, потому что при нормальной работе не требуется их обслуживания (в отличие от сальников, в которых периодически необходимо менять набивку). Кроме того, правильно подобранные торцовые уплотнения отличаются большой износоус-

тойчивостью и, следовательно, долговечностью. И последнее, они удовлетвори-

тельно работают при перекосах и биениях вала, тогда как сальниковая набивка иногда выходит из строя уже при биении вала 0,05 мм, они обладают высокой герметичностью, и потери мощности составляют десятые доли потерь в сальни

Самым ответственным элементом торцового уплотнения является пара трения. Качество уплотнения и надежность его работы зависят в основном от материала и качества обработки поверхностей трущихся колец. На рис. 13 18 приведена конструкция торцового уплотнения.

Смазка пары трения и охлаждение осуществляется проточной водой, циркулирующей в полости кожуха 4. Уплотнитель предохраняет обрабатываемый продукт от попадания в него охлаждающей воды. Для одного кольца применяют материат на основе графита, а второе изготовляют из термостойкой стали, брон

зы или твердой резины. Для колец применяют фторопласт-4 или керамику (их недостаток — склонность к растрескиванию). По конструкции торцовые уплотнения могут быть одинарными и двойными.

Недостатки торцовых уплотнений — высокая стоимость и сложность ремонта

Бессальниковые приводы. В аппаратах высокого давления с бессальниковым приводом энергия передается на вал мешалки посредством вращающегося магнитного поля, развиваемого статором асинхронного электродвигателя. Вращающе-

еся магнитное поле, создаваемое статором, заставляет вращаться ротор, а вместе с ним и вал мешалки.

Видео:Самое простое обьяснение.Механический сальник 2.0 Как работает механическое торцевое уплотнение.Скачать

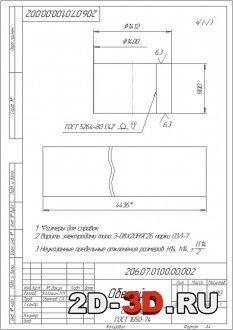

ОСТ 26-01-1247-75 Уплотнения валов для аппаратов с перемешивающими устройствами. Уплотнения сальниковые. Типы, параметры, конструкции и основные размеры. Технические требования

Уплотнения валов для аппаратов

с перемешивающими устройствами.

Уплотнения сальниковые.

Типы, параметры, конструкции и основные размеры.

Технические требования.

Начальник Управления по ремонту предприятий химической промышленности и оборудования

Читайте также: Посадка для вала под манжету

Начальник Всесоюзного промышленного объединения

Уплотнения валов для аппаратов

с перемешивающими устройствами.

Уплотнения сальниковые.

Типы, параметры, конструкции и основные размеры.

Технические требования.

Приказом № 88 по Всесоюзному промышленному объединению от 26 сентября 1975г.

(Измененная редакция, Изм. № 1, 2, 3).

Несоблюдение стандарта преследуется по закону

Настоящий стандарт разработан с учетом рекомендаций СЭВ РС 1619-68 по стандартизации (за исключением сальниковых уплотнений с автоматическим поджимом).

Стандарт распространяется на сальниковые уплотнения, предназначенные для герметизации вертикальных валов перемешивающих устройств с верхним расположением привода, применяемых в аппаратах из углеродистых и коррозионностойких сталей, а также из титана, работающих в химической и др. отраслях промышленности. Климатическое исполнение уплотнений — У, категория изделий — 2-4 по ГОСТ 15150-69. Допускается применение уплотнений на открытом воздухе при наличии соответствующей защиты от климатических факторов.

Стандарт не распространяется на уплотнения для аппаратов с легколетучими, вредными и взрывоопасными веществами, работающих под избыточным давлением.

Допускается применение уплотнений для аппаратов с взрывоопасными, легколетучими и вредными веществами, работающих под наливом.

Настоящий стандарт разработан с учетом рекомендаций СЭВ РС 1619-68 по стандартизации (за исключением сальниковых уплотнений с автоматическим поджимом набивки).

Допускается применение сальниковых уплотнений типов II Б и IV Б для взрывоопасных и вредных сред 3, 4 классов опасности при условии подачи смазывающей жидкости под давлением, превышающим давление среды в аппарате.

(Измененная редакция, изм. № 1, 2).

Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

1. Типы

Сальниковые уплотнения в зависимости от конструктивных особенностей должны изготовляться следующих типов:

I — сальник с подводом смазки или уплотняющей жидкости к валу;

II — сальник с подводом смазывающей или уплотняющей циркулирующей жидкости к валу;

III — сальник с охлаждением корпуса и подводом смазки или уплотняющей жидкости к валу;

IV — сальник с охлаждением корпуса и подводом смазывающей (уплотняющей циркулирующей жидкости) к валу;

V — сальник для малогабаритных аппаратов.

Сальниковые уплотнения должны изготовляться следующих исполнений в зависимости от конструктивных особенностей

А — без автоматического поджима набивки;

Б — с автоматическим поджимом набивки;

в зависимости от материалов деталей, соприкасающихся со средой —

У — для аппаратов из углеродистой стали;

К — для аппаратов из коррозионностойкой стали;

Т — для аппаратов из титана.

Видео:Мешалка для дистилляции с торцевым уплотнением ч1Скачать

2. Параметры и условия применения

Параметры и условия применения сальниковых уплотнений должны соответствовать указанным в табл.1.

Видео:Боковая мешалка с торцевым уплотнением на валуСкачать

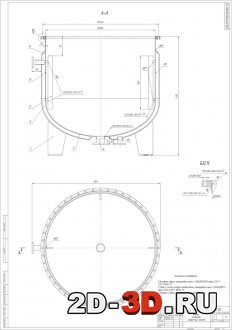

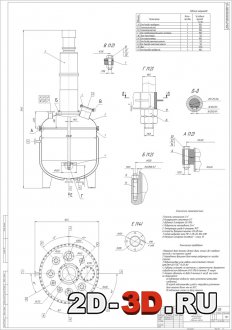

Аппарат с перемешивающим устройством

Аппарат с перемешивающим устройством

В результате проделанной работы рассчитаны геометрические размеры аппарата, проведены технологические расчёты, в результате которых была определена необходимая поверхность теплообмена для аппарата с рубашкой. Этой поверхности будет достаточно, чтобы подвести хладагент и охладить до требуемой температуры перемешиваемую среду. Рассчитан вал на жёсткость и виброустойчивость.

Условия жёсткости и виброустойчивости выполняются, следовательно, вал перемешивающего устройства будет надёжно работать. Данный спроектированный аппарат можно изготовить и применять в промышленности.

1. Емкость номинальная 2 м

2. Коэффициент заполнения 0,7

3. Давление в аппарате 0,6 МПа

4. Поверхность теплообмена 5,4 м

5. Температура среды в аппарате 90 С

6. Скорость вращения мешалки 315 об/мин

7. мотор-редуктор типа МР-1-315-26-160-Ф1В

8. Материал аппарата (основной) — сталь 10

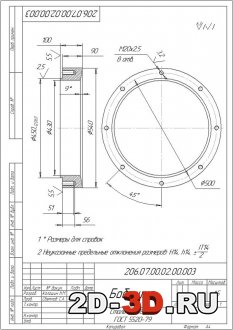

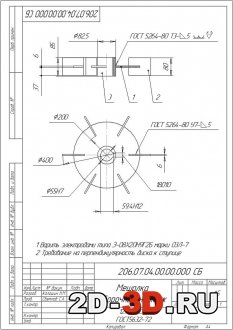

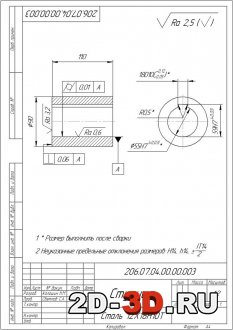

Список чертежей: аппарат с мешалкой, корпус аппарата, рубашка, штуцер, фланец, ступица мешалки, бобышка, вал, крышка, обечайка, опора, спецификации.

1 Вращение вала мешалки должно быть легким, без заедания, толчков и посторонних шумов

2 Направление вращения вала мотор-редуктора по часовой стрелке

3 Подшипниковые узлы набить консистентной смазкой ЦИАТИМ-221 ГОСТ 9433-80

4. Рубашку испытать на прочность и герметичность внутренним гидравлическим давлением 0,45 МПа в течении 15 минут.

5 Аппарат обкатать на воде в течение 6 часов, при этом не допускается:

а) подтекание жидкости через уплотнения фланцевых соединений,

б) нагрев подшипниковых узлов и торцового уплотнения вала мешалки более чем на 50С,

в) подтекание смазки по валу мешалки.

Машины и агрегаты для проведения механических и гидромеханических процессов

Задание на проектирование

Спроектировать емкостной вертикальный аппарат с механическим перемешивающим устройством и встроенным теплообменником.

Материал корпуса аппарата

Объем аппарата номинальный,

Температура жидкости в аппарате,

Плотность перемешиваемой среды,

Вязкость перемешиваемой среды,

Коэффициент заполнения аппарата

Интенсивность тепловыделения перемешиваемой жидкости (без учета мощности, потребляемой мешалкой), жидкости

Скорость коррозии корпуса аппарата,

Теплофизические характеристики рабочей среды внутри аппарата (теплоемкость, коэффициент теплопроводности, коэффициент температуропроводности и другие) — такие же значения, как для воды.

Содержание расчетно-пояснительной записки

Задание на проектирование

1. Технологические расчеты

1.1 Расчет оптимальных геометрических размеров аппарата

1.2 Расчет основных геометрических размеров мешалки

1.3 Расчет мощности, потребляемой перемешивающим устройством

1.4 Расчет теплообменника змеевикового типа

1.4.2 Конструктивный расчет змеевика

2.1 Расчет корпуса аппарата на прочность

Читайте также: Подшипник рулевого вала ларгус

2.2 Выбор подшипниковой стойки

2.3 Расчет вала перемешивающего устройства

2.3.1 Расчет на виброустойчивость

2.4 Подбор сальниковое уплотнение вала

2.5 Выбор опор аппарата и строповых устройств по грузоподъемности

Распределение частиц отдельных компонентов в исходной смеси случайно, на них может действовать сила тяжести может происходить сегрегация или седиментация. При помощи перемешивания стремятся достигнуть совершенного взаимного распределения частиц.

Совершенным, или полным, можно назвать такое перемешивание, в результате которого бесконечно малые пробы смеси, отобранные в любом месте перемешиваемой системы, будут иметь одинаковый состав, а температура в любой точке системы окажется одинаковой.

Для перемешивания необходимо движение перемешиваемых веществ. Способы приведения массы в движение, равно как и способы поддержания этого движения определяются особенностями среды, от свойств которой зависит характер смеси.

Перемешиваемые системы могут быть либо жидкостями, либо сыпучими веществами. Жидкости делятся на сжимаемые (газы) и несжимаемые (капельные). При рассмотрении процесса перемешивания целесообразно подразделять собственно жидкости на ньютоновские (т.е. такие, у которых при ламинарном течении имеется прямая пропорциональность между коэффициентом трения и градиентом скорости) и на неньютоновские.

Для перемешивания в резервуаре очень важны два обстоятельства:

2) величина циркуляции, интенсивность которой определяется временем, необходимым для того, чтобы вся жидкость прошла через определенное сечение (обычно по периферии резервуара, по плоскости, описанной лопатками мешалки).

Механическое перемешивание проводится с целью:

1. Смешения взаиморастворимых жидкостей

2. Выравнивания температуры в объёме перемешиваемой среды;

3. Распределения взвешенных частиц в объёме жидкости или предотвращения их оседания;

4. Диспергирования капель жидкости или пузырьков газа;

5. Интенсификации процессов теплообмена;

6. Интенсификации процессов массообмена (чисто физического или в сочетании с химической реакцией).

Особенно многочисленна последняя группа процессов, поскольку они могут протекать в различных неоднородных системах, таких как жидкость — жидкость, жидкость — газ или жидкость — твердое тело. В этих случаях интенсивность процесса может быть продиктована условиями создания двухфазной системы — эмульсии или суспензии.

Механическое перемешивание проводится в аппаратах, носящих общее название аппаратов с мешалками. В частных случаях эти аппараты могут называться реакторами, автоклавами или нитраторами, сульфонаторами и т.п.

Под степенью перемешивания (степенью однородности, показателем перемешивания) в общем случае следует понимать взаимное распределение двух или большего количества веществ после совершенного перемешивания всей системы. Степень перемешивания является, таким образом, своего рода показателем эффективности перемешивания, а также может быть использована для оценки интенсивности перемешивания.

Интенсивность действия перемешивающего устройства определяется временем достижения конкретного технологического результата при постоянной частоте вращения или частотой вращения перемешивающего устройства при постоянной продолжительности процесса.

Обычно интенсивность перемешивания определяется с помощью следующих величин:

2) окружная скорость конца лопастей мешалки ;

3) критерий Рейнольдса для процессов перемешивания;

4) расходуемая на перемешивание мощность , приведенная к единице объема перемешиваемой жидкости или к единице массы перемешиваемой жидкости .

Каждая из перечисленных выше величин является соответствующей мерой интенсивности перемешивания для конкретного аппарата с мешалкой, работающего на конкретной системе (данной жидкости).

Эффективность перемешивания определяется количеством энергии затрачиваемой на перемешивание для достижения требуемого технологического эффекта. Таким образом, из двух аппаратов с мешалками более эффективно работает тот, в котором достигается определенный технологический эффект при более низкой затрате энергии. Эффективность перемешивания является также основой для оценки работы одного и того же аппарата (для выбора оптимального режима работы аппарата и оптимальных его размеров). Однако для того чтобы рассчитать эффективность перемешивания, необходимо знать уравнения, определяющие мощность, расходуемую на перемешивание, теплоотдачу, массоотдачу и т.д., не только для типовых систем, но и при переменных геометрических параметрах системы.

В движении перемешиваемых масс могут иметь место два вида движения: свободное и вынужденное. В технике самопроизвольное перемешивание почти не применяется, так как протекает слишком медленно. Для достижения перемешивания более быстрого, чем самопроизвольное, используют передачу массы или тепла посредством вынужденной конвекции, которая достигается направленным движением жидкости течением. Силы, действующие в жидкости её движения, могут быть двух видов: поверхностные и массовые. К поверхностным относят силы давления.

Массовые силы пропорциональны массе движущейся элементарной частицы и характеризуются ускорением. Сопротивление жидкости движению обуславливается внутренним трением жидкости, то есть её вязкостью.

Процесс перемешивания осуществляется несколькими способами. Один из способов, перемешивание в сосудах с помощью механических мешалок, которые используются только для перемешивания капельных жидкостей. Механические мешалки создают в жидкости течение, вследствие чего обеспечивается её перемешивание. Наиболее широко применяются вращающиеся мешалки. Все применяемые мешалки разделяют на быстроходные и тихоходные. Под быстроходными понимаются мешалки, используемые для перемешивания жидких сред преимущественно при турбулентном и переходном режимах движения жидкости; под тихоходными — при ламинарном режиме движения жидкости.

Читайте также: Полных оборотов коленчатого вала в четырехтактном двигателе за один цикл

Для перемешивания жидких сред используют несколько способов:

Механический с помощью мешалок.

Пневматическое перемешивание осуществляют с помощью сжатого газа, пропускаемого через слой перемешиваемой жидкости. Для равномерного распределения газа в слое жидкости, газ подаётся в смеситель через барботёр. Барботёр представляет собой ряд перфорированных труб, расположенных у днища смесителя по окружности или спирали. Интенсивность перемешивания определяется количеством газа, пропускаемого в единицу времени через единицу свободной поверхности жидкости в смесителе.

Циркуляционное перемешивание осуществляется с помощью насоса, перекачивающего жидкость по замкнутой системе смеситель-насос-смеситель. Интенсивность циркуляционного перемешивания зависит от кратности циркуляции, то есть отношения подачи циркуляционного насоса в

единицу времени к объёму жидкости в аппарате. В ряде случаев вместо насосов могут применяться паровые инжекторы.

Статическое перемешивание жидкостей невысокой вязкости, а так же газа с жидкостью осуществляется в статических смесителях за счёт кинетической энергии жидкостей и газов. Простейшими статическими смесителями являются устройства с винтовыми вставками различной конструкции. Статические смесители устанавливают в трубопроводах перед реактором или другой аппаратурой или непосредственно в реакционном аппарате. Статические смесители используют так же при получении эмульсии.

Механическое перемешивание используют для интенсификации гидромеханических процессов (диспергирования), тепло- и массообменных, биохимических процессов в системах жидкость-жидкость, газ-жидкость, газ – жидкость — твёрдое тело. Осуществляют его с помощью различных перемешивающих устройств – мешалок.

Мешалки представляют собой комбинацию лопастей, насажанных на вращающийся вал. Все перемешивающие устройства, применяемые в производствах, можно разделить на две группы:

В первую группу входят лопастные, турбинные и пропеллерные;

Во вторую – специальные – винтовые, шнековые, ленточные, рамные, ножевые и другие, служащие для перемешивания пластических и сыпучих масс.

По частоте вращения рабочего органа перемешивающие устройства делятся на тихо- и быстроходные.

Традиционный вид оборудования для перемешивания – вертикальный цилиндрический аппарат с мешалкой, ось вращения которой совпадает с осью аппарата. Такая конструктивная схема наиболее рациональна. В настоящее время в промышленности применяют различные модификации аппаратов для перемешивания. Объём аппаратов с мешалкой составляет от 10 до 2000 . Основными элементами таких аппаратов является корпус, привод, уплотнения, вал и мешалка. Корпус аппаратов традиционной конструкции имеет вертикальную цилиндрическую обечайку, крышку, на которой устанавливается привод мешалки, и днище. При работе под атмосферным давлением (“под наливом”) аппараты снабжаются плоскими крышками и днищами. На крышке размещаются патрубки, предназначенные для подвода и отвода веществ, для установки контрольно – измерительных приборов и т. п. Размещение патрубков на корпусе аппарата менее желательно.

Для подвода и отвода теплоты корпуса аппаратов снабжаются теплообменными рубашками. Чаще всего используются гладкие рубашки, повторяющие форму корпуса аппарата. Приводом перемешивающего устройства практически всегда служит электродвигатель, соединённый с валом мешалки. Герметизация аппаратов достигается посредством торцовых, сальниковых и манжетных уплотнений, а так же гидрозатворов. Конструктивным элементом, непосредственно предназначенным для приведения жидкости в вынужденное движение, служит мешалка. В частности для перемешивания высоковязких сред при ламинарном режиме их течения применяют обычно шнековые, ленточные и скребковые мешалки.

Шнековые мешалки могут применяться в сочетании с направляющей трубой.

Скребковые мешалки используются почти исключительно для увеличения интенсивности теплообмена. В крупных аппаратах скребки устанавливают иногда в сочетании с ленточной мешалкой.

Конструктивные типы мешалок, применяемых для перемешивания сред малой и средней вязкости при турбулентном режиме, гораздо более многочисленны.

По величине отношения радиусов аппарата и перемешивающего устройства мешалки подразделяются на две категории. Якорные и рамные мешалки применяются при значительных , их принято использовать для перемешивания жидкостей повышенной вязкости, особенно в случаях подвода или отвода теплоты через рубашку. Ко второй категории относятся лопастные, турбинные и другие мешалки, используемые обычно при ` . При расчётах мощности, поля скоростей и т. д. оказывается достаточным использование коэффициента сопротивления мешалки, который рассчитывается, исходя из геометрии лопастей. В связи с тем, что набор стандартных частей вращения, мощностей и крутящих моментов приводов ограничен, оказывается целесообразным применение мешалок с различными значениями коэффициента сопротивления. Целесообразность использования мешалок тех или иных конструкций часто определяется так же особенностями технологии изготовления.

Интенсивность перемешивания в значительной мере зависит от наличия тех или иных внутренних неподвижных устройств. По функциональному назначению эти устройства могут быть разделены на три группы:

Устройства для организации потока;

Технологические трубопроводы, а так же трубы для размещения контрольно – измерительных приборов.

В качестве внутренних теплообменных устройств в аппаратах с мешалкой чаще всего применяют змеевики. Конструкция внутренних устройств и узлов их крепления должна обеспечивать возможность внутреннего осмотра и чистки аппарата. Предотвращение вибрации обеспечивается путём жёсткого крепления внутренних устройств к корпусу аппарата.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📹 Видео

уплотнение валаСкачать

Сальниковое уплотнениеСкачать

изготовление мешалки для ПВК, торцевое уплотнение.Скачать

Куда направлен трубопровод? (rolling, Тени, смещения) Изометрический чертеж.Скачать

Как устроен и работает механический сальник. Механическое уплотнение и почему протекает сальник.Скачать

2901056100 Набор уплотнения вала винтового блока С55Скачать

Боковая пропеллерная мешалка JUNIOR-S с сальниковой набивкой для уплотнения валаСкачать

Ремонт насосной станции. Замена торцевого уплотнения (сальника)Скачать

Герметичность торцевого уплотнения насухуюСкачать

Установка механического торцевого уплотнения SOLTEC ® DY210-80 с дополнительной манжетойСкачать

Торцевое уплотнениеСкачать

Мешалка для Пвк. Узел герметизации как это сделано.Скачать

Уплотнение вала R-502BСкачать

Торцевое уплотнение вала для Corken FD-150 (5242-1Х-6)Скачать

Торцевое уплотнение вала насоса R-BT-FN/CER Single mechanical seal Uszczelnienie mechaniczneСкачать

Двойное торцовое уплотнение насоса (конструкция) Х 80-50-200 - 1Скачать