Современные насосы комплектуются большим количеством различных уплотнений. Информация о них в Интернете разрознена. Мы решили собрать необходимые сведения в одной статье.

Зачем нужны уплотнения и какие они бывают

Рабочее колесо любого насоса приводится в движение двигателем, как правило, электрическим. Вал двигателя передает энергию на вал рабочего колеса через механическую муфту, поэтому вал насоса вынужден «торчать наружу» через отверстие в корпусе насоса. Через это же отверстие и будет вытекать перекачиваемая жидкость, если не использовать уплотнения. Всего бывает 4 основных вида уплотнений: сальниковое (набивное), манжетное, механическое (торцевое), щелевое (лабиринтное). Также мы расскажем о двух видах насосов без уплотнений — с магнитной муфтой и с мокрым ротором.

Сальниковые (набивные) уплотнения

Это наиболее простые виды уплотнений, которые появились практически одновременно с насосами. Они представляют собой набивные кольца из волокнистого материала, находящиеся в сальниковой камере. При работе сальниковые набивки должны смачиваться перекачивамой жидкостью для охлаждения и смазки. В результате некоторое количество перекачиваемой жидкости непременно подтекает через сальник. В зависимости от модели насоса за час его работы может выливаться от 1 до 15 литров воды. Если набивка не будет пропускать жидкость, ее смазка быстро выгорит и материал быстро износится из-за непрерывного трения о вал насоса. Сальниковые уплотнения требуют регулярного обслуживания, их необходимо периодически «подтягивать». Несмотря на все свои недостатки данный класс уплотнений все еще часто встречается на практике, многие отечественные производители по умолчанию оснащают свои насосы волокнистыми набивками.

Объясняется это их низкой ценой и ремонтопригодностью. Поменять набивку можно без разборки насоса, а в некоторых ситуациях это можете иметь критически важное значение. Тем не менее по мере развития технологий сальниковые уплотнения вытесняются торцевыми (механическими) или насосами без уплотнений. В обозримом будущем набивками будет оснащаться лишь небольшая доля используемых насосов.

Манжетные уплотнения по своей сути очень близки к сальниковым. Они однако выполнены из эластичного материала, который может быть армирован для придания дополнительной жесткости. Манжеты появились после изобретения вулканизированного каучука. В просторечьи такого рода уплотнения называют просто «резинками». Благодаря своей эластичности и упругости они не требуют постоянного подтягивания и тем выигрывают по сравнению со своими сальниковыми собратьями. Однако они могут применяться лишь при небольших скоростях вращения вала и при невысоких давлениях в корпусе насоса, иначе их герметизирующие свойства уменьшаются, а вал насоса подвергается ускоренному износу. В настоящее время использование манжетных уплотнений крайне ограничено.

Основной принцип функционирования торцевых уплотнений состоит использовании пары колец, установленных на вал рабочего колеса и плотно прилегающих друг к другу. Одно из низ вращается вместе с валом рабочего колеса, а другое остается неподвижным. Неподвижное колесо непосредственно прилегает к корпуса насоса, место стыка герметизировано кольцом из эластомера. Поверхности подвижной и неподвижной части имеют идеально гладкую поверхность, зазор между ними составляет меньше микрона. Материалы уплотнения крайне износостойкие, ведь на протяжении всей работы насоса им приходится испытывать непрерывное трение. В отличие от сальникового уплотнения здесь эластомер не подвержен механическому воздействию вращения, поэтому сохраняет свои свойства гораздо дольше. Такие уплотнения используются в большинстве современных насосов. Даже отечественные производители постепенно отказываются от сальниковых набивок и переходят их современным механическим аналогам. Торцевые уплотнения хороши тем, что обеспечивают меньшие утечки, способны работать при более высоких температурах, давлениях и с более агрессивными средами.

Щелевые (лабиринтные) уплотнения

Щелевое уплотнение представляет собой втулку, создающую зазор в 0,2-0,4 мм между собой и уплотняемой поверхностью. В эту щель будет попадать перекачиваемая жидкость, однако если использовать несколько щелей подряд, то получится лабиринт, который должна пройти вода, прежде чем попасть наружу (отсюда второе название данного вида уплотнений). Давление на выходе из лабиринта значительно ниже давления на входе. Это объясняется тем, что после каждой щели следует расширение и жидкость постепенно теряет свою энергию посредством потерь на трения и завихрения при движении через лабиринт. Лабиринтные уплотнения не предполагают полной герметичности вала. Через них может выливаться от 0,1 до 5% перекачиваемой жидкости.

Лабиринтные уплотнения используются не только на выходе из насоса, но также и внутри него. Они могут применяться в качестве уплотнения рабочего колеса, чтобы уменьшить переток жидкости из выходного патрубка в подводной. Особенно это актуально в многоступенчатых насосах, где отказ от использования уплотнений рабочих колес может привести к снижению КПД в несколько раз. Также щелевые уплотнения используют для предотвращения утечек подводимой смазки подшипников или механических уплотнений.

Щелевые уплотнения бесконтактны, трение в них намного меньше, чем в других видах уплотнений. Таким образом их можно использовать в качестве уплотнителя вала в паре с торцевым или сальниковым уплотнением. Тем самым лабиринтное уплотнение будет снижать нагрузку, приходящуюся на второе (основное) уплотнение.

Читайте также: Инверторный стабилизатор напряжения для холодильника с инверторным компрессором

Оказывается все же бывают насосы, где уплотнения не требуются. В таких моделях протечек перекачиваемой жидкости не бывает в принципе. К ним относятся герметичные насосы с магнитной муфтой, о которых мы рассказываем в отдельной статье, а также насосы с мокрым ротором. О них Вы можете прочитать в следующем абзаце.

Что если электродвигатель не отделять от насоса, а поместить непосредственно внутрь корпуса, чтобы перекачиваемая среда омывала ротор и статор и одновременно охлаждала их? Такая конструкция получила название насоса с мокрым ротором. В таких моделях уплотнения не требуются совсем, ибо в корпусе насоса нет никаких отверствий, кроме входного и выходного патрубков. Насосы с мокрым ротором абсолютно герметичны. Главным недостатком насосов с мокрым ротором является низкая энергоэффективность (КПД 10-30%, редко выше) и невысокая производительность, зато они компактны и бесшумны. Благодаря таким качествам на рынке нашлось по большому счету единственное применение для таких насосов — циркуляция теплоносителя в системах отопления зданий.

- Уплотнение вала. Контактные и бесконтактные уплотнения

- Контактные уплотнения

- Манжетное (радиальное) уплотнение

- Сальниковое уплотнение

- Торцевое (механическое) уплотнение

- Бесконтактные (динамические) уплотнения

- Щелевое уплотнение

- Лабиринтное уплотнение

- Винтовое уплотнение

- Магнитожидкостное уплотнение

- Торцевые (механические) уплотнения насосов

- Назначение

- Виды уплотнений

- Конструкция уплотнений

- Материалы для торцевых уплотнений

- 🔍 Видео

Видео:Торцевые уплотнения для насосов. www.avtokomtg.com. Аналоги торцевых уплотнений.Скачать

Уплотнение вала. Контактные и бесконтактные уплотнения

В современных машинах и оборудовании, совершающих механическую работу, связанную с вращением механизмов, необходимо обеспечение герметичности рабочей полости и проходящего через неё вращающегося вала. Для этого применяются различные по конструкции и характеристикам уплотнительные устройства. Эти уплотнения также могут служить для сохранения смазки и предотвращения возможного попадания инородных частиц извне, которые способны повредить оборудование и привести к преждевременному его отказу.

Условия применения уплотнений могут значительно отличаться друг от друга, поэтому конструкции этих герметизирующих узлов совершенствовались с целью соответствия определенным параметрам эксплуатации.

Если в некоторых случаях применения уплотнений допускается небольшая утечка, то для других вариантов это может быть не позволительно. По мере всё большего ужесточения параметров рабочей среды и требований, предъявляемых к надежности, сроку службы и герметичности оборудования с вращающимся валом, происходило усложнение конструкций уплотнений и их неизбежное удорожание. Уплотнения валов могут быть разделены на две группы: контактные и бесконтактные.

Видео:Двойное торцовое уплотнение насоса (конструкция) Х 80-50-200 - 1Скачать

Контактные уплотнения

Манжетное (радиальное) уплотнение

Манжетное уплотнение (манжета или радиальное уплотнение) в основном применяется для сохранения смазки и исключения загрязнения полости и элементов машин и оборудования извне. Такое уплотнительное устройство способно работать в температурном диапазоне от -40 до 200 градусов по Цельсию при невысоких перепадах давления. Неоспоримым преимуществом манжет является их низкая цена, малые габариты и простота установки. Из-за особенностей конструкции манжетные радиальные уплотнения имеют ограничения применимости по давлению и скорости скольжения, вследствие трения они постепенно изнашиваются сами и шаржируют поверхность вала в зоне контакта, образуя на нём местный круговой износ. Манжетные уплотнения вала применяются для насосов с небольшими скоростями вращения вала при избыточном давлении до 0,5 атмосфер.

Сальниковое уплотнение

Сальниковое уплотнение (сальник или сальниковая набивка) из-за специфичности конструкции, способа установки и принципа работы, не предназначено для обеспечения высокой степени герметичности. Сальниковая набивка устанавливается таким образом, чтобы минимальная утечка жидкости обеспечивала необходимую смазку и отвод тепла из зоны контакта. Уплотнение этого типа применялось в устаревших насосах, требует периодического обслуживания. В последние десятилетия сальник неизбежно уступает свои позиции торцевому уплотнению.

Торцевое (механическое) уплотнение

Торцевое (механическое) уплотнение является прецизионным узлом, предотвращает утечку и применяется для условий, в которых недопустимо использование манжетных и сальниковых уплотнительных устройств. Эти уплотнения, как правило, имеют продолжительный срок службы практически без износа поверхности вала и не нуждаются в периодическом обслуживании.

Высокие требования к шероховатости поверхности вала, отклонению его размеров и допусков формы и расположения сопряженных поверхностей, имеют существенное значение в обеспечении высокой герметичности и надежной работы оборудования. Многочисленные технические решения торцевых уплотнений валов предназначены для применения в разных жидкостях, с давлениями, доходящими до 200 атмосфер, с частотой вращения до 50000 оборотов в минуту, и в диапазоне температур от -250 до 500 градусов Цельсия. Этот тип контактного уплотнения часто применяется в современных насосах, мешалках, гомогенизаторах, ротационных соединениях и другом оборудовании, когда утечка рабочей среды не допускается, либо допустима её крайне малая величина.

Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

Бесконтактные (динамические) уплотнения

Щелевое уплотнение

Простое щелевое уплотнение представляет собой втулку, закрепленную в корпусе, через которую проходит вращающийся вал, между валом и втулкой имеется малый радиальный зазор. В зависимости от формы уплотнительной поверхности различают торцевые и радиальные (осевые) щели. Величина утечки зависит от физических параметров рабочей среды, пропорциональна перепаду давления, длине канала и уплотняемому периметру, и имеет кубическую зависимость от высоты радиального зазора.

Читайте также: Допуск для вала для посадки подшипника

Щелевое уплотнение с плавающей втулкой может отслеживать вращение вала и имеет меньший радиальный зазор, чем уплотнение с фиксированной втулкой. Гидравлически разгруженное щелевое уплотнение исключает или уменьшает усилие упругого элемента (пружины) и сохраняет преимущества уплотнения с плавающей втулкой. Щелевые уплотнения с гладкими поверхностями могут работать при перепадах давлений до 100 МПа и предельно высоких скоростях скольжения. Для повышения гидравлического сопротивления щелевого уплотнения на его уплотнительных поверхностях выполняют кольцевые канавки разнообразных форм. В современных насосах с картриджными торцевыми уплотнениями в качестве вспомогательного герметизирующего узла достаточно часто применяются простые щелевые уплотнения вала.

Лабиринтное уплотнение

Лабиринтное уплотнение представляет собой щелевое уплотнение, содержащее специальные канавки, которые резко изменяют проходное сечение канала. Этот тип уплотнения эффективен при высоких числах Рейнольдса (Re >> 500), когда потери давления превышают потери на трение в щелях, не требует смазки или периодического обслуживания. В случае возникновения износа или повреждения уплотнительного устройства величина утечки возрастает. Лабиринтные уплотнения широко применяются в осевых и центробежных компрессорах, турбодетандорах, паровых турбинах и других турбомашинах.

Винтовое уплотнение

Бесконтактное винтовое уплотнение имеет специальные пазы или винтовую резьбу, выполненные на поверхности вала и(или) в корпусе. Вязкость жидкости в зазоре между валом и корпусом обеспечивает уплотняющий эффект при одностороннем вращении вала. Конструкция уплотнения с винтовой многозаходной резьбой как на валу, так и противоположная по направлению вращения на втулке корпуса, демонстрирует большую эффективность при высоких скоростях вращения вала. Уплотнительное устройство такого типа способно эффективно работать не ниже определенной минимальной окружной скорости, при её понижении должны применяться дополнительные вторичные контактные уплотнения. Уплотнения такой конструкции находят применение в специальных насосах и другом оборудовании, работающих в особых условиях эксплуатации.

Магнитожидкостное уплотнение

Магнитножидкостное уплотнение использует коллоидную суспензию магнитных частиц (например, окиси железа), расположенную между вращающимся валом и корпусом, удерживаемую магнитным полем постоянных магнитов, для создания уплотнительного эффекта по принципу гидравлического затвора. Конструкция такого узла обладает незначительным износом (трением), малочувствительна к осевому перемещению вала. Магнитожидкостные уплотнения можно использовать на скоростях до 120000 оборотов в минуту, при температурах до +200 градусов Цельсия, и давлениях до 0,4 бар на ступень, в основном для газов и защиты от попадания твердых частиц пыли и влаги.

Видео:Вебинар KSB - Уплотнения в центробежных насосахСкачать

Торцевые (механические) уплотнения насосов

Видео:Монтаж торцевого уплотнения на насосСкачать

Назначение

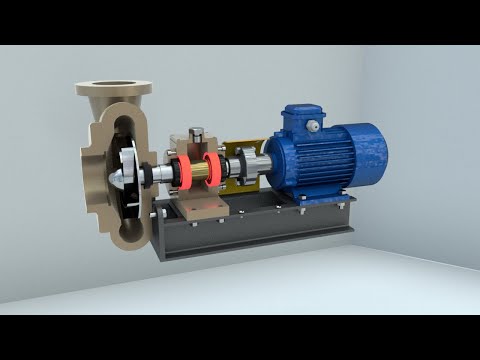

Центробежные насосы для перекачки жидкостей широко используются в разных отраслях промышленности от ЖКХ до авиастроения. Одной из главных проблем в таких типах насосов — это герметичность. Жидкость внутри насоса может вытекать в местах соединения деталей, особенно по вращающимся деталям, таким как приводные валы. Трение это главный фактор, приводящий к износу манжетных и сальниковых уплотнений, и как следствие, недолговечности их в качестве уплотнений. Инструментом для герметизации в таких случаях служит торцевое или, другими словами, механическое уплотнение.

Видео:Сальниковое уплотнениеСкачать

Виды уплотнений

Идея торцевого уплотнения заключается в исключении прямого контакта между валом и уплотнением, и следовательно, в исключении трении между ними.

Сильфонные и бессильфонные;

Однопружинные и многопружинные;

Пружины используются в торцевых уплотнениях для прижима вращающегося кольца уплотнения к неподвижному. В ряде конструкций пружина также несет функцию передачи крутящего момента. В уплотнение может быть одна центральная или несколько периферийных пружин. Преимущество уплотнений с центральной пружиной в их дешевизне и простоте. Но, при поломке пружины, уплотнение немедленно выходит из строя.

Центральная пружина достаточно мощная, чтобы иметь возможность передачи крутящего момента с вала на уплотнение. Она не защищена корпусом уплотнения от воздействия среды, если в среде есть твердые примеси. Вариант уплотнения с центральной пружиной на стороне атмосферы лишен этого недостатка.

Конструкция с множеством периферийных пружин (многопружинные) выходит из строя постепенно, что дает возможность своевременно заметить небольшую утечку и поменять уплотнение. Сами по себе эти пружины маленькие, срок их службы меньше срока большой центральной пружины. Они не способны передавать крутящий момент вала на уплотнение.

В сильфонных уплотнениях сильфон используется для передачи крутящего момента с вала на вращающееся кольцо уплотнения. Сильфон может быть эластомерным или металлическим. Эластомерные сильфоны обычно используют дополнительную центральную пружину для лучшего прилегания поверхностей пары колец уплотнения друг к другу. Именно уплотнения с эластомерным сильфоном и центральной пружиной являются дешевыми и распространенными видами уплотнений для общепромышленных насосов. Они составляют большинство всех используемых видов торцевых уплотнений.

Уплотнения с металлическим сильфоном не требуют использования дополнительных пружин. Здесь сам по себе металлический сильфон одновременно и передает крутящий момент на вращающееся кольцо, и прижимает это кольцо к неподвижному.

Читайте также: Подшипники для консольных валов

Самым дешевым вариантом является бессильфонные пружинные торцевые уплотнения. У них так же есть преимущество в простоте монтажа.

Конструкция уплотнений

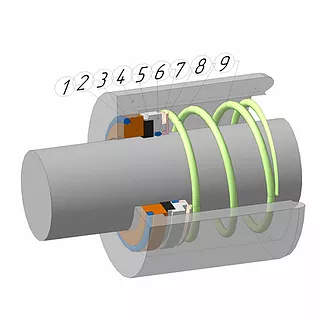

Рассмотрим один вариант торцевого уплотнения показанного на рисунке.

Вал не задевает неподвижное кольцо, которое обычно посажено в корпусе насоса (сальниковой камере). На вал или рабочее колесо посажено вращающее кольцо. Поверхности соприкосновения подвижного и неподвижного кольца называют парой трения. Эта пара трения единственный трущийся элемент конструкции. В зазоре, между кольцами, который составляет меньше 1 мкм, образуется тонкая пленка жидкости. Эта тонкая пленка жидкости нужна для смазки поверхностей и отвода тепла из зоны контакта. Для обеспечения непрерывного и плотного контакта между парой трения используют пружину или сильфон. Применение этого элемента обусловлено осевым смещением вала, которое изменяло зазор между парой трения. Изменение зазора до 10 мкм, даже на непродолжительное время, нивелирует герметизирующую способность уплотнения. Перемещение подвижного кольца в радиальном направлении не так важно, как осевое. Подвижное кольцо должно смещаться относительно вала, что бы компенсировать осевые биения вала. Чтобы пружина или сильфон могли действовать на вращающееся кольцо уплотнения, между ними расположена уплотнительная шайба /7/, которая выполняет две функции – распределение усилия от пружины и роль сальниковой крышки. Что бы заставить кольцо вращаться вместе с валом, кольцо крепят на рабочем колесе или сажают на вал при помощи уплотнительных колец /6/, шрифтов. Уплотнительное кольцо /6/ так же служит для предотвращение протекания жидкости между валом и подвижным кольцом.

Видео:Самое простое обьяснение.Механический сальник 2.0 Как работает механическое торцевое уплотнение.Скачать

Материалы для торцевых уплотнений

Материалы пары трения должны обладать особыми свойствами, ведь они непрерывно находятся в плотном контакте друг с другом и при этом двигаются друг относительно друга очень быстро (со скоростью вращения вала насоса). Их поверхность должна быть предельно гладкой, а способность противостоять износу очень высокой.

• Угольный графит широко используется в качестве материала пары трения. Существует большое количество разновидностей графита, используемого в уплотнениях. Графит наиболее мягкий материал уплотнения. Он плохо переносит присутствие в воде твердых частиц, которые могут разрушить его поверхность и привести к выходу уплотнения из строя. Помимо угля графит также может быть пропитан смолами (для лучшей смазки) или металлами (для уменьшения коэффициента трения). Эти пропитки обеспечивают графиту наименьший коэффициент трения из всех материалов. Если есть риск сухого хода насоса, желательно, чтобы одно из колец уплотнения было сделано из графита. Также графит хорош при работе с горячими жидкостями, у которых смазывающие свойства ухудшены. Пропитки из металла понижают коррозионную стойкость графита и делают невозможным работу с пищевыми продуктами.

• Оксид алюминия. Чаще всего используется в паре с графитом. Он достаточно тверд, но обладает относительно слабой устойчивостью к коррозии.

• Карбид вольфрама — очень твердый материала, наиболее устойчивый к твердым частицам в воде. Однако пара карбид вольфрама обладает наибольшим коэффициентом трения, поэтому такую пару лучше использовать при малых скоростях вала, либо при использовании дополнительной смазки.

• Карбид кремния имеет хорошие показатели по твердости и теплопроводности. Материал хрупкий и коэффициент трения в нем достаточно высок. Использование пропиток позволяет уменьшить этот коэффициент.

• Алмазной покрытие — идеальное покрытие для поверхности пары трения. Имеет самую высокую твердость, теплопроводность. Оно устойчиво к коррозии и имеет низкий коэффициент трения. У алмазного покрытия один, но, существенный недостаток, который определяет редкость его использования — очень высокая цена.

Сочетания материалов пары трения:

• Графит/карбид вольфрама — данная пара хороша, если предполагается возможность работы «по сухому», а также если температура жидкости высокая.

• Графит/карбид кремния — свойства этой пары близки к предыдущей, однако происходит быстрый износ в горячей воде.

• Графит/оксид алюминия — наиболее дешевая пара уплотнения т.е. имеет ограниченную устойчивость к коррозии (pH от 5 до 10), наиболее быстро изнашивается в горячей воде.

• Карбид вольфрама, используемый в качестве материала обоих колец, очень плохо переносит работу без смазки из-за высокого коэффициента трения. Выход из строя уплотнения при работе «по сухому» происходит за несколько десятков секунд. Зато данная пара трения обладает наиболее высокими свойствами при работе с твердыми частицами.

Карбид кремния, используемый в качестве материала обоих колец, имеет меньший коэффициент трения по сравнению с предыдущей парой, но достаточно высокий по сравнению с графитом. Трение может быть уменьшено производителем за счет применения твердых смазок, в этом случае пара обладает хорошими свойствами по трению и обладает наилучшими характеристиками по противостоянию коррозии.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Виды торцевых уплотнений водяных насосов отечественной техники,и как они работают.Скачать

Торцевое уплотнение для насосов, обзор уплотнений для ОНЦСкачать

Как работает центробежный насос? Основные типы конструкций центробежных насосовСкачать

Какие факторы следует учитывать при выборе двойных торцевых уплотнений и уплотнений типа тандемСкачать

Какие функции выполняет бачок торцовых уплотненийСкачать

Эволюция уплотнений: история, применения, конструктивные особенности уплотнений FreudenbergСкачать

Устранение течи у промышленных насосов DAB. Замена торцевого уплотнения.Скачать

Сухой ход торцевого уплотнения / Dry runningСкачать

Торцевые уплотненияСкачать

Двойное торцевое уплотнение насоса для бражки, спирта сусла, концентратаСкачать

Центробежный насос устройство конструкцияСкачать

Правила использования и особенности системы двойного торцевого уплотнения.Скачать

Смазка торцевого уплотненияСкачать