Известны уплотнения валов гидротурбин, содержащие металлическую и резиновую контактирующие поверхности.

Описываемое уплотнение отличается тем, что, с целью обеспечения минимального износа и минимальных утечек воды, а также для ремонта без устранения доступа воды в турбину, его корпус может перемещаться по высоте и фиксироваться в определенном положении винтами, а также имеет подвижное ремонтное кольцо, приводимое в движение винтами.

На чертеже схематически изображено описываемое уплотнение.

Уплотнение состоит из корпуса l, перемсщасмого винтами 2 и 8 вдоль образующей 4 вала 5 гпдротурбины или фиксируемого в определенном положении, составного опорного кольца 6, резинового кольца 7, стык которого склеивается при монтаже на валу 5, подвижного ремонтного кольца 8 с уплотнительным резиновым кольцом 9 и винтов 10, приводящих в движение кольцо 8.

При эксплуатации гидротурбины корпус 1 перемещается вдоль вала 5 и фиксируется в таком положении, чтобы износ трущихся колец 6 и 7 был наименьшим, а протечки через регулируемый зазор 11 были минимальными.

Для ремонта изношенных колец 6 и 7 при остановленной гидротурбине винтами 10 опускают кольцо 8 с кольцом 9, которое перекрывает поступление воды в щель 12 между вращающимися и неподвижными частями уплотнения, после чего кольца 6 и 7 демонтируют, не прекращая доступа воды в гидротурбину щитами со стороны нижнего пли верхнего бьефов.

10 Описываемое уплотнение позволяет упростить эксплуатацпю гидротурбин.

Уплотнение вала гидротурбины, содержащее металлическую и резиновую контактирующие поверхности, отличающееся тем, что, с целью обеспечения минимального износа при

20 минимальных утечках воды через уплотнение, а также с целью обеспечения ремонта уплотнения без устранения доступа воды в туроину, уплотнение имеет подвижный корпус, обладающий возможностью перемещаться по вы25 соте и фиксироваться в определенном положении с помощью винтов, а также имеет подвижное ремонтное кольцо, приводимое в движение винтами.

Редактор Б. Б. Федотов Техред А. А. Камын(никова Корректоры: E. Д. Курдюмова и 3. М. Райнина

Заказ 2009/11 Тираж 1720 Формат бум. 60 90(/з Объем 0,13 изд. л. Подписное

Ц1-!ИИПИ Комитета l(((делам изобретений и открытий при Совете Министров СССР

- Уплотнение вала гидротурбины

- Текст

- Заявка

- МПК / Метки

- Код ссылки

- Кольцевое уплотнение для установки в камере вращающихся цилиндрических изделий

- Устройство для исследования вращающихся уплотнений

- Эластичное уплотнение трубчатых элементов

- Торцовое уплотнение подшипника гидротурбины

- Уплотнение вращающегося вала

- Тема №18. Уплотнения в турбоагрегатах

- 🔍 Видео

Видео:Уплотнения турбиныСкачать

Уплотнение вала гидротурбины

Номер патента: 714039

Видео:Принцип работы гидроагрегата на примере Бурейской ГЭССкачать

Текст

(23) Пряоритет -Е 03 В 11/00 Е 16 1 15/16 Всударстваииьа комитет СССР ие делан иэабратеиий и втирытий(1) Заявитель Сызранский турбостроительный завод(54) УПЛОТНЕНИЕ ВАЛА ГИДРОТУРБИНЫ Изобретение относится к гидромашиностро ению и может быть использовано в гидравлических турбинах.Известны уплотнения вала гицротурбины, содержащие вращающийся элемент, установлен. ный с возможностью осевого перемещения, и5 неподвижный эластичный элемент 111.Недостатком таких уплотнений является большая трудоемкость переборки при замене эластичного элемента, а также его провисание10 при длительных остановках гндротурбнны, что снижает надежность работы уплотнений.Целью изобретения является уменьшение трудоемкости изготовления и повышение надежности уплотнения вала гндротурбины.Для достижения этой цели на вращающемся элементе закреплено кольцо, выполненное в ви. де отдельных секторов, а под эластичным элементом установлено примыкающее к нему кольцо, снабженное окнами для подвода охлаждающей среды.На фиг, 1 изображено уплотнение вала пц- ротурбины, вертикальный разрез; на фиг. 2 — вид А фиг. 1. Уплотнение вала гидротурбины, содержитвращающийся элемент 1, установленный с возможностью осевого перемещения нри помощивинтов 2, и неподвижный эластичный элемент 3.На вращающемся элементе 1 закреплено кольцо 4, выполненное в виде отдельных секторов,а под эластичным элементом 3 устйюовленопримыкающее к нему кольцо 5, снабженное окнами 6 для подвода охлаждающей среды,При переборке уплотнения для замены эластичного элемента 3 достаточно снять отдельныесектора кольца 4 не разбирая узла вращающе.гося элемента 1 и не нарушая регулировки зазора между контактными поверхностями враща.ющегося 1 и неподвижного эластичного элементов 3.При длительных остановках турбины кольцо5 не дает воэможность провисания эластичногоэлемента 3,Формула изобретения Уплотнение вала гидротурбины, содержащеевращающийся элемент, установленный с возИсточники информации,принятые во внимание прн экспертизе1. Авторское свидетельство СССР Я 337554,кл, Г 03 В 11/00, 1970, Фиг. 1 Ди,гИИПИ Заказ 9245/2 Подписи и аж 55 филиал ППП Пагент, г. Ужгород, ул, Проектная, 4 3 714039 4можностью осевого перемещения, и неподвиж- щее к нему кольцо, снабженное окнами дляный эластичный элемент, о т л и ч а ю щ е- подвода охлаждающей среды.е с я тем, что, с целью уменьшения трудоемкости изготовления и повышения надежности,на вращающемся элементе закреплено кольцо,выполненное в виде отдельных секторов, а подэластичным элементом установлено примыкаю

Видео:Лабиринтное уплотнение Турбины. Турбонагнетатель 4х тактного судового двигателя в деталях.Скачать

Заявка

СЫЗРАНСКИЙ ТУРБОСТРОИТЕЛЬНЫЙ ЗАВОД

ПОРЕЦКОВ АНАТОЛИЙ ПАВЛОВИЧ

Видео:Силовые Машины. Гидроагрегаты Саяно-Шушенской ГЭССкачать

МПК / Метки

Видео:Перенос ротора гидрогенератора Саяно-Шушенской ГЭССкачать

Код ссылки

Кольцевое уплотнение для установки в камере вращающихся цилиндрических изделий

. фланца 1 и 2, образующих между собой кольцевую канавку 3 прямоугольного сечения, в которой размещена спирально уложенная лента 4 из асбестового шнура. Уплотнение закреплено фланцем 1 за корпус 5 сварочной камеры, причем фланец 1 имеет разъем 6, проходящий через ось вращения свариваемой детали 7. Фланец 2 также выполнен разъемным.Лента 4 в продольном сечении выполнена в форме клина, непосредственно контактирующего вершиной 8 с поверхностью вращающейся свариваемой детали 7. Лента 4 по ширине кольцевой канавки 3 установлена с натягом и намотана двумя или тремя витками на деталь 7 в направлении, противоположном направлению вращения свариваемой детали. Разъемы 6 имеют дополнительные уплотнения, выполненные в виде канавок 9, заполненных.

Устройство для исследования вращающихся уплотнений

. 2 вместе с уплотнителем 3 приводится во вращениеот привода машины трения, на которой смонтировано данное устройство.Скорость скольжения в зоне уплотне ния может меняться от 0 до 3,2 м/с.Под действием нагрузочного устройства 6 испытательная головка 4 перемещается по пиноли 5, входя в контакт с уплотнителем 3 по кольцевому 3 О периметру, обеспечивая необходимую985517 Формула изобретения Составитель И, ПащенкоТехред М.коштура Корректор Н. Король Редактор В. Петраш Тираж 990 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб д. 4/5Заказ 10133/55 Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 степень герметизации, характеризующуюся удельной погонной нагрузкойЯхяы где.

Эластичное уплотнение трубчатых элементов

. выполнен в виде хомута 6 и имеет свободные концы 7 и 8,Перед сборкой труб 1 и 2 на охватываемый конец надевают резиновое кольцо 3 так, цтобы отверстие 4 в его основании совпало с отверстием 5 в трубе 1, Далее на основание кольца 3 накладывается проволочный хомут 6, свободные концы 7 и 8 которого вводятся в отверстия 4 и 5.(54) ЭЛАСТИЧНОЕ УПЛОТНЕНИЕ ТРУБЧАТЫХ ЭЛЕМЕНТОВ(57) Изобретение предназначена для трубопроводов системы вентиляции и позволяет упростить конструкцию уплотнения, На конец трубы надевается эластичный элемент, удерживаемый проволочным армирующим элементам, свободные концы которого через сооснГые отверстия пропущены внутрь охватываемого конца трубы. 3 ил,Показавшиеся внутри трубы скручиваются и таким образа ется надежная.

Торцовое уплотнение подшипника гидротурбины

. радиус втулки;внутренний радиус эластичного уплотняющего кольца. На чертеже изображено предлагаемое торцовое уплотнение, продольный разрез.Торцовое уплотнение подшипника гидротурбины содержит закрепленное в корпусе 1 неподвижное эластичное уплотняющее кольцо.52, подпружиненное упругим элементом 3, и установленную на валу 4 втулку 5.Упругий элемент 3 выполнен в виде кольцевой гребенки, закрепленной в корпусе 1, а между ней и уплотняющим кольцом 2 установлено подкладюе кольцо 6, имеющее внутренний радиус, определяемый из соотно- шения где В — наружный радиус втулки;ВВэ — внутренний радиус эластичного уплотняющего кольца,Применение предлагаемой конструкции уплотнения исключает защемление эластичного уплотняющего кольца 2 при осевом.

Читайте также: Компрессор 30 л мин 7 атм skyway торнадо

Уплотнение вращающегося вала

. который поджимает грундбук са 9.Для простоты изготовления корпуса б нанем при помощи резьбы крепится ответный фланец 10, проворачивание которого предотвращается стопорным винтом 11. Грундбукса 20 12 служит для регулировки степени поджатияконического уплотнительного элемента 7.Уплотнение вращающегося вала работаетследующим образом. При передаче валу 1 вращательного и поступательного движений од новременно вместе с ним приходит во вращение уплотняющее устройство по резьбовой поверхности вала, содержащее уплотнительный элемент 7, закрепленный на валу 1 при помощи выступов, входящих в шпоночные каЗ 0 навки вала. Такое соединение элемента 7 с382868 Предмет изобретения Составитель А, Ополченцев едактор Т. Шагова, , Техред Т, Курилко Корректор.

Видео:Как меняют гидротурбиныСкачать

Тема №18. Уплотнения в турбоагрегатах

Любые утечки воздуха (газа) из газового тракта двигателя, как правило, снижают КПД двигателя за счет снижения расхода рабочего тела, совершающего работу в проточной части.

Применительно к газотурбинным двигателям можно выделить утечки необходимые, связанные с поддержанием технологического процесса (отбор на обогрев или охлаждение деталей, в том числе самого двигателя, на перепуски, пневмоприводы и т.п.) и паразитные. Паразитные утечки по стыкам неподвижных деталей (корпуса, фланцы, трубопроводы, каналы и т.п.) недопустимы. Они устраняются соответствующими затяжками болтов, выбором их количества, а там где этого недостаточно, применением прокладок между стягиваемыми деталями.

Паразитные утечки между роторами и корпусами, к сожалению, имеют место и для их минимизации применяются радиальные, торцевые или комбинированные (радиально-торцевые) уплотнения. Диаметры D уплотнений в ГТД зависят от габаритов двигателя и изменяются от

5 до 1000 мм и более. Зазор изменяется от 3. 5 до 300 мкм в зависимости от конструкции и диаметра уплотнения.

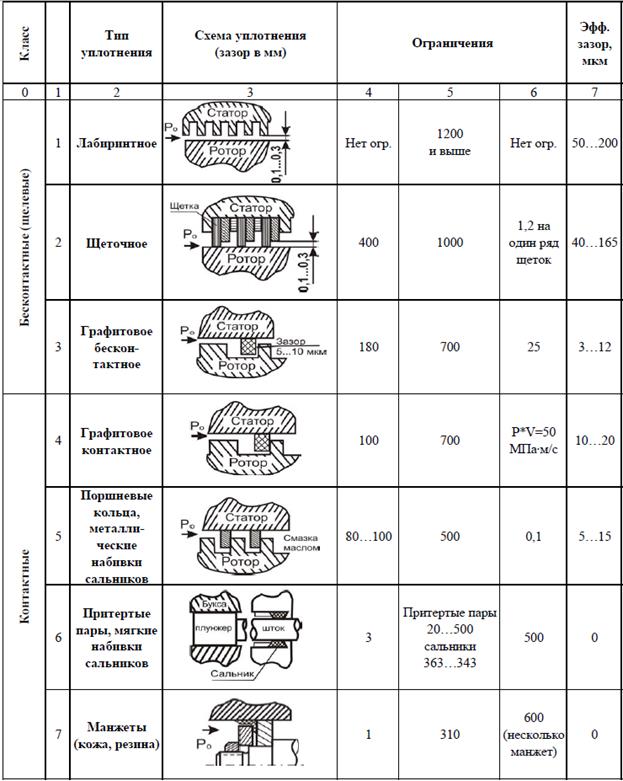

Уплотнения подвижных соединений, применяемые в газотурбостроении, можно подразделить на бесконтактные (щелевые) и контактные. Основные из них представлены в табл. 18.1.

В табл. 18.1 приводятся ориентировочные границы применения уплотнений по скоростям скольжения (столбец 4). температурам (столбец 5). давлениям (столбец б), а также по герметичности (столбец 7) причем герметичность оценивается эффективным зазором . Заметим, что в большинстве случаев определяется экспериментально через измеренную утечку.

Эффективным зазором называется произведение коэффициента расхода на физический зазор :

Эффективный зазор интегрально характеризует уплотнение: чем он меньше, тем утечки меньше (уплотнение эффективнее).

Для уменьшения эффективного зазора стремятся уменьшать как физический зазор , так и коэффициент расхода (последнее означает увеличение гидравлического сопротивления).

В первой строке табл. 18.1 представлены лабиринтовые уплотнения, у которых гидравлическое сопротивление утечкам выполняется многократным чередованием щелей (зазоров) и расширительных камер при отсутствии контакта между подвижной (вращающихся) и неподвижной частями уплотнения.

Лабиринтовые уплотнения не имеют ограничения по температуре и давлению уплотняемой среды, по относительной скорости скольжения и поэтому они находят самое широкое применение. При доводке лабиринтовых уплотнений иногда возникают прочностные проблемы в том числе вибрационного (автоколебательного) происхождения, но они конструктивно устранимы. К недостаткам лабиринтных уплотнений относится самая большая, по сравнению с другими уплотнениями, утечка (самый большой эффективный зазор).

Во второй строке табл. 18.1 представлены щеточные уплотнения, являющиеся комбинацией лабиринтного и щеточного уплотнений В этих уплотнениях вход воздуха в каждую щель лабиринтного уплотнения загромождается проволочными щетками. упруго скользящими по вращающейся части уплотнения- Щетки увеличивают гидравлическое сопротивление утечкам на 20. 40%.

В третьей строке табл. 18.1 представлены графитовые (или из других материалов) воздушные (газовые) уплотнения, у которых на каждом режиме работы машины, для уменьшения утечки воздуха, автоматически минимизируется торцевой зазор между вращающейся и неподвижной частями уплотнения и они работают на воздушной (газовой) смазке толщиной 5. 10 мкм. В этих бесконтактных уплотнениях невращающаяся часть уплотнения имеет некоторую свобод) осевых перемещений для того, чтобы отслеживать изменения (хотя и небольшие

0,2. 2.5 мм) положений вращающейся части уплотнения.

Поверхности уплотнений должны выполняться исключительно точно и быть зеркально гладкими, чтобы не повреждаться от тепловыделения трением при возможных импульсных задеваниях (в основном при изменении режима работы). Для этого поверхности должны быть тугоплавкими и в меру антифрикционными.

В четвертой строке табл. 18.1 представлены графитовые контактные уплотнения В этих уплотнениях произведение давления Р в контакте на скорость скольжения V не должно превышать 50 МПа×м/с.

Кроме того, сама скорость скольжения не должна превышать 100 м/с, а температура уплотняемой среды должна быть не выше 400°С (673 К).

Требования к поверхностям уплотнения такие же. как к поверхностям уплотнений третьей строки.

В пятой строке табл. 18.1 представлены уплотнения поршневыми кольцами, сальниками с металлической набивкой. Кроме ГТД поршневые кольца широко применяют во многих областях машиностроения, в частности, в поршневых двигателях. Они применяются до средних скоростей скольжения порядка 15…80 м/с и требуют смазки.

Параметры уплотнений подвижных соединений

В шестой строке табл. 18.1 представлены притертые поршневые пары (плунжеры) и сальники с мягкой набивкой. Применение сальников с мягкой набивкой ограничивается относительной скоростью скольжения 2. 3 м/с и температурой 20. 50°С (293. 323К).

В седьмой строке табл. 18.1 представлены уплотнения кожаными манжетами, резиновыми разжимными кольцами и т.п.

Применение их при больших давлениях уплотняемой среды ограничено скоростью скольжения не более 1 м/с и температурой не более 40°С (313К). При малых избыточных давлениях уплотняемой среды порядка 0,05 МПа и менее манжетные уплотнения могут применяться до более высоких скоростях скольжения (до 20 м/с) при наличии смазки.

В ГТД. которые эксплуатируются в различных климатических условиях, практически не встречается случаев, где уплотняемая среда не достигала бы температуры 100°С (393 К) и более. Поэтому в ГТД применяются главным образом уплотнения, представленные в первых пяти строках табл. 18.1.

В турбомашинах, в том числе в компрессорах и турбинах ГТД. применяются или находятся в стадии разработки следующие виды уплотнений типа «воздух-воздух» («газ-газ») между ротором и статором:

3. скользящие сухие уплотнения газодинамические;

4. скользящие сухие уплотнения газостатические.

Последнее уплотнение доведено и исследовано пока лишь на лабораторном стенде, хотя имеется компоновка одного из американских ГТД с этим уплотнением. Рассмотрим последовательно перечисленные уплотнения между ротором и статором ГТД.

На Рис. 18.1 представлена схема простого лабиринтного уплотнения с числом зубцов Z=3.

При теоретическом определении коэффициента расхода канал этого лабиринтного уплотнения представляют лишь как совокупность последовательных местных сопротивлений в виде сужений и внезапных расширений.

Лабиринтные уплотнения получили наибольшее распространение ввиду их простоты и надежности. К недостаткам лабиринтных уплотнений можно отнести ухудшение их эффективности в процессе эксплуатации, связанное с износом уплотняющих деталей статора и ротора и относительно большие утечки в сравнении с уплотнениями других типов.

Рис. 18.1. Основные геометрические параметры камеры лабиринтного уплотнения

Во время приработки гребешки контактируют с ответной частью уплотнения, что приводит к взаимному износу деталей и увеличению утечек. Самый значительный износ происходит на переходных режимах двигателя (когда скорости охлаждения или нагрева статорной и роторной частей уплотнения сильно различаются). Для облегчения приработки в компрессорах применяют графито-алюминиевые или графито-тальковые покрытия, а при высоких температурах сотовые покрытия из металлической фольги, припаиваемой к статорной части уплотнения (см. рис. 18.2), а в турбинах керамические покрытия.

Читайте также: Колодка дт 75 тормоза вала карданного

Рис. 18.2. Сотовое покрытие статорной части лабиринтового уплотнения

Для уменьшения износа зубцов лабиринтного уплотнения на зубцы наносится упрочняющее покрытие плазменным напылением или электроискровым легированием (см. рис. 18.3). Во время работы зубцы врезаются в покрытия и образуют в нем канавки (см. Рис. 18.4).

Рис. 18.3. Зубцы лабиринта, упрочненные электроискровым легированием

Рис. 18.4. Врезание гребешков лабиринта в сотовое уплотнение

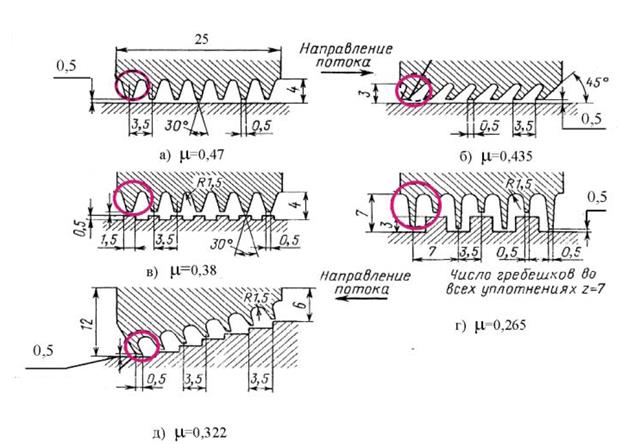

Существуют разные виды лабиринтных уплотнений (см. рис. 18.5).

Самое простое, но наименее эффективное из всех лабиринтных уплотнений — прямоточное (см. рис. 18.5 а). Расположение гребешков под углом к потоку несколько повышает его эффективность (см. рис. 18.5 б).

При расположении гребешков на поверхности с уступами или наклонной поверхности к эффекту полезных потерь при дросселировании гребешками, добавляются потери от изменения направления потока, что способствует уменьшению утечек (см. Рис. 18.5 д) и т.д.

Рисунок 18.5. Разновидности конструкций лабиринтных уплотнении:

а – с прямыми гребешками; б – с наклонными гребешками; в – с уступами напротив гребешков; г – с уступами во впадинах гребешков,

д – с наклонными ступенчатыми гребешками

На рис. 18.5 приведены также коэффициенты расхода .

Значения коэффициентов расхода в лабиринтных уплотнениях при числе зубцов Z

На рис. 18.7 показана более подробно, одна секция (ряд) щеточного уплотнения в свободном (без ротора) состоянии. Диаметр ротора (4) условно показан пунктиром. При сборке перекрытие щеток «П» (5) выбирается и щетки своей упругостью обеспечивают контакт с ротором. Когда изменяются в процессе эксплуатации радиальные и осевые зазоры, щетки легко адаптируются к этим изменениям, обеспечивая непрерывный контакт с ротором.

Свободная длина щетинок (поз.9), выступание щетинок (поз.6) диаметр щетинок и их плотность являются основными характеристиками щеточного уплотнения:

— чем больше диаметр щетинок, тем больший перепад давлений выдерживает уплотнение, но при этом увеличивается утечка.

— выступание щетинок (поз. 6), рассматриваемое совместно с диаметром проволочных щетинок оказывает наибольшее влияние на герметизацию (эффективный зазор) уплотнения. Перепад давлений, выдерживаемый уплотнением, с увеличением выступания щетинок значительно снижается.

— удвоение плотности щетинок снижает утечку приблизительно на 30 %, при этом перепад давлений, выдерживаемый уплотнением, более чем удваивается.

— при уменьшении свободной длины щетинок (поз. 9) выдерживаемый перепад давлений увеличивается, а утечка снижается. Однако, это приводит к увеличению жесткости щеточного уплотнения, увеличению тепловыделения от трения щеток по ротору и снижению ресурса щеток. Поэтому для каждого уплотнения существует своя оптимальная жесткость щеток и специалисты по уплотнениям тщательно их анализируют. Обычно нежелательно и, в отдельных случаях, невозможно по условиям работоспособности уплотнения оптимизировать утечку уменьшением свободной длины щетинок.

Рис. 18.7. Схема щеточного уплотнения: 1 — передняя пластина; 2 — задняя пластина; 3 — пакет проволочных щетинок; 5 — перекрытие щетинок (радиальное); 6 — выступание щетинок (радиальное); 7—зазор «8» по задней пластине; 8 — угол расположения щетинок в свободном состоянии; 9 — свободная длина щетинок; 10 — направление вращения ротора; 11 — сварка; 12 — радиальная высота передней пластины 1; 13 — толщина пакета щетинок

Над щеточными уплотнениями работают уже приблизительно 20 лет и в настоящее время они отработаны до окружных скоростей не более 400 м/с; температур не более 1023 К; перепад давление на один ряд щеток не более 1,2 МПа; ресурс около 10 5 часов..

Щеточные уплотнения начали находить применение в различных областях техники, включая паровые и газовые турбины и газотурбинные двигатели.

Например, американская фирма Pratt & Whitney ставит два закомпрессорных и два предтурбинных щеточных уплотнений на двигатели PW4077, PW4084 и др. (см. Рис. 18.8).

Рис. 18.8. Щеточные уплотнения двигателя

Несмотря на положительные результаты эксплуатации щеточных уплотнений, существуют проблемы, с которыми приходится сталкиваться при их использовании в авиационных двигателях, главная из которых — невысокий ресурс в тяжелых условиях работы (высокие окружные скорости, высокие температуры и большие перепады давления) из-за износа, обгорания и обрыва проволоче-щетинок.

Скользящие сухие уплотнения газодинамические

Уплотнения «воздух-воздух», которые работают на принципе подшипника скольжения на газовой смазке, называют, в отличие от жидкостных, скользящими сухими уплотнениями.

В авиационных ГТД сухие уплотнения применяются пока лишь для уплотнения подшипниковых опор на валах при температурах воздуха до 700 К, окружных скоростях 100. 150 м/с и диаметрах 100. 200 мм. Применяются также обычные контактные уплотнения.

В опорах компрессоров промышленных ГТД с 1976 г. наибольшее распространение получили сухие торцевые газодинамические уплотнения английской фирмы «Джон Крейн».

Сухое газовое уплотнение может быть одиночным, сдвоенным (тандем), строенным и т.п.

Одиночное сухое газовое уплотнение фирмы Джон Крейн содержит следующие основные детали (см. рис. 18.9):

1. Вращающаяся пята (седло) из карбида вольфрама. На торце контактной поверхности пяты выполнены (для газа) подъемные площадки (микроканавки) глубиной 5. 20 мкм. Форма и размеры площадок бывают разной конфигурации, которая меняется в зависимости от конструкции и предназначения уплотнения. Фирма Джон Крейн применяет спиральные микроканавки, форма которых показана на рис. 18.9 справа.

2. Статорное кольцо, выполненное из графита, пропитанного смолой.

3. Пружины из материала «Хастеллой», поджимающие статорное кольцо 2 к вращающемуся седлу.

4. Кольца из фторуглеродистого эластомера, уплотняющие зазоры между деталями.

Рис. 18.9. Сухое газовое уплотнение Джон Крейн:

1 — седло из карбида вольфрама; 2 — кольцо графитовое; 3 — пружины;

4 — вторичные уплотнения; 5 -металлические детали

При стоянке статорное кольцо 2 слегка прижато пружинами 3 к пяте 1. При вращении благодаря возникающему вязкостному газодинамическому давлению между уплотняющими поверхностями пяты 1 и кольца 2, усиливающемуся благодаря наличию микроканавок, кольцо 2 всплывает над пятой 1 на несколько микрон и уплотнение работает на газовой смазке без износа (при зазоре Читайте также: Опорный подшипник приводного вала вольво хс90

Главными деталями уплотнения являются две короткие оболочки 1 и 2, называемые для краткости кольцами (см. Рис. 18.10).

Наружное кольцо 2 крепится справа к корпусу двигателя. Внутреннее кольцо 1 своим цилиндрическим участком входит с большим зазором в кольцо 2 не касаясь его, так как оно центрируется относительно кольца 2 несколькими направляющими штифтами 3, закрепленными во фланце кольца 1 и свободно скользящими в осевом направлении в отверстиях левого фланца кольца 2.

Рис. 18.10. Аспираторное уплотнение

1 — кольцо подвижное; 2 — кольцо неподвижное; 3 — штифты направляющие ;

4 — пружина; 5 — браслетная пружина; 6 — пружинки; а — зуб аспиратора;

в — каналы подвода рабочего газа в газостатический подшипник lg;

с — жиклерные отверстия; д — каналы сброса давления; е — проточка.

Податливыми пружинами 4, надетыми на штифты 3, кольцо 1 на остановленном двигателе отодвинуто на несколько миллиметров от ротора в осевом направлении. Между цилиндрическими участками колец 1 и 2 выполнено радиально-торцевое уплотнение кольцами поршневого типа (подплужиненные в радиальном направлении браслетной пружиной 5, а в осевом — несколькими пружинками 6, равномерно расположенными по окружности), препятствующее перетеканию уплотняемого воздуха между кольцами 1 и 2 (вторичное уплотнение).

На кольце 1 выполнен зуб аспиратора «а», образующий с ротором радиальное уплотнение с зазором R.

Радиальный зазор R остается постоянным при осевых перемещениях кольца 1. В кольце 1 выполнены каналы «в» через которое по нескольким сотнями жиклерных отверстий «с» подводится воздух с давлением Р0 в собственно газостатическое уплотнение, имеющее радиальную протяженность lg.

В торцевой уплотнительной части кольца 1 выполнена проточка «е», которая многими каналами «д» соединена с областью низкого давления за уплотнением. Через эту проточку «е» сбрасывается воздух, просачивающийся по короткой части щели «lк» из-за зуба аспиратора, а также частично из газостатического уплотнения (из длинной части щели «lg»).

Утечка воздуха через описанное торцевое уплотнение в основном является по сути расходом, необходимым для питания газостатического подшипника. Этот расход (утечка) тем меньше, чем меньше торцевой зазор « Т» уплотнении, который на Рис. 18.10 показан условно.

— на неработающем двигателе давление везде равно атмосферному и статорное кольцо 1 отведено от торцевой поверхности ротора в осевом направлении пружинами 4 на несколько миллиметров (2. 6 мм);

— после запуска двигателя появляется давление газового тракта перед зубом аспиратора «а» и течение воздуха через зазор R. Возникающий на зубе «а», перепад давлений воздуха действует на кольцо 1 и начинает подсасывать (пододвигать) кольцо 1 к ротору, преодолевая усилия пружин 9;

— приближение кольца 1 к ротору, и образование щели (с зазором Т) между ним и ротором сопровождается нарастанием давления в этой щели (в газостатическом подшипнике lg), питаемой по жиклерным каналам «с» воздухом с давлением Р0;

— уже на режиме малого газа и далее на всех режимах кольцо 1 достигает рабочего положения, те. останавливается у ротора при маленьком зазоре Т равном 30. 60 мкм в положении статического равновесия, когда силы от перепада давлений на кольцо, действующие справа налево, автоматически уравновешиваются силой, возникшей в гидростатическом подшипнике и действующей слева направо.

Необходимо заметить, что надежность уплотнения, несмотря на то, что оно задумано как бесконтактное, все же будет зависеть от возможных торцевых контактов кольца 1 и ротора. Такие, хотя и очень кратковременные, контакты возможны вследствие перегрузок, при перемене режимов работы, газодинамических неустойчивостях двигателя, когда возможна пульсации давления в газовом тракте и т.п. Эти контакты не должны приводить к повреждению уплотнения. Поэтому в уплотнении должны быть подобраны контактирующие со скольжением материалы (или покрытия) обладающие хорошими трибологическими характеристиками в условиях работы уплотнения (главными из которых являются температура и скорость скольжения).

Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

Корректно сравнивать уплотнения по эффективным зазорам ЭФ можно при одинаковых диаметрах Dcp уплотнений, т.к. чем больше диаметр уплотнения, тем эффективный зазор получается больше, что обусловлено технологическими возможностями изготовления уплотнений.

На Рис. 18.11 представлены результаты исследования эффективности трех разных типов уплотнений одного диаметра 0,168 м.

Рис. 18.11. Варианты уплотнений одного диаметра

Тип I. Графитовое контактное уплотнение, состоящее из нигранового кольца 2, стальной втулки 3 и пяты 4. Кольцо 2 при работе поджимается давлением воздуха Р своим левым торцевым буртиком к вращающейся пяте 4, а по цилиндрической поверхности еще и силами упругости к втулке 3. Пята 4 охлаждается маслом; для улучшения охлаждения в ней выполнены слегка наклонные радиальные отверстия.

Уплотнение предназначено для ограничения проникновения горячего (Т = 600. 700 К) воздуха давлением Р = 0,5 МПа в масляную полость роликоподшипника реального двигателя.

Тип II. Графитовое бесконтакгное уплотнение, состоящее из тех же деталей, что и уплотнение I, однако у пяты 4 уплотнения II на торцевой поверхности выполнено 40 подъемных площадок глубиной 10. 15 мкм (называемых камерами Релея), форма которых показана внизу на эскизе II Рис. 18.11. Торцевая поверхность кольца 2 выполнена плоской (без буртика).

Благодаря подъемным площадкам Релея между торцами вращающейся пяты 4 и неподвижною кольца 2, возникает повышенное вязкостное газодинамическое давление, в результате кольцо 2 отходит от пяты 4 и уплотнение переходит на режим воздушной (газовой) смазки с толщиной газовой пленки в несколько микрон.

Тип III. Обычное пятизубое лабиринтное уплотнение. Результаты обработки испытаний, описанных выше уплотнений I, II и III одинакового диаметра 168 мм представлены в табл. 18.2.

Как видно из таблицы 18.2 графитовое уплотнение типа II (т.е. с камерами Релея на пяте) имеет эффективный зазор в 2,5 раза меньший чем в контактном графитовом уплотнении (тип I) и в 6,5 раза меньше, чем в лабиринтном уплотнении.

Сравнение уплотнений одного диаметра

На первый взгляд необычно, что контактное графитовое уплотнение оказывается менее эффективным, чем бесконтактное графитовое. В действительности это объясняется тем, что графитовое кольцо в контактном уплотнении перемещается и проворачивается, а в бесконтактном — оно неподвижно.

При сравнения уплотнений разных диаметров следует дополнительно использовать значение относительных эффективных зазоров, представляющих собой безразмерные отношения эффективных зазоров к средним диаметрам уплотнений. Имеющиеся публикации, рекламные и другие материалы сведены в таблицу 18.3. Из нее видно, что на первом месте по эффективности стоит скользящее уплотнение фирмы Джон Крейн ЭФ = 3,52 мкм, ( ЭФ = 0,0176×10 -3 ), но применение его ограничено температурой 673 К и окружной скоростью 180 м/с.

Освоенные параметры уплотнений типа «воздух-воздух»

Второе место, но тоже с ограничением до 700 К, принадлежит скользящему бесконтактному уплотнению ОАО «Авиадвигатель» (г. Пермь) ЭФ = 8,65 мкм, ( ЭФ = 0,0545×10 -3 ). Третье место занимает скользящее аспираторное уплотнение большого диаметра D = 914 мм не имеющее существенных ограничений до применению. Четвертое — с ограничением по скорости скольжения U

Дата добавления: 2015-06-17 ; просмотров: 11143 ;

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

В рамках проекта “Реабилитации Токтогульской ГЭС” произведен монтаж рабочего колесаСкачать

Эпизод 14 - Режимы работы и эксплуатация турбинного оборудования ТЭС (малосистемы турбин)Скачать

ремонт вала гидротурбины aviСкачать

Валоповоротное устройство. Паровые турбиныСкачать

Как работает Гидроэлектростанция Принцип работы Турбины ГЭССкачать

Дефектация гидротурбины водолазамиСкачать

Устройство и работа турбины (Чебоксарская ГЭС)Скачать

Генераторы электростанцийСкачать

Эпизод 13 - Режимы работы и эксплуатация турбинного оборудования ТЭС (системы охлаждения генератора)Скачать

Замена гидротурбин на Новосибирской ГЭССкачать

Вся правда о ремкомплекте турбины! Не делай этого!Скачать

Система регулирования турбиныСкачать

Рабочий процесс в осевой ступени турбиныСкачать

Вибрация турбиныСкачать