Дроссельное уплотнение осуществляется за счет дросселирования газа вследствие трения при протекании его по длинной кольцевой щели. Конструктивно это уплотнение выполняется в виде дроссельной втулки, в которой помещается с небольшим зазором плунжер. Эффективность дроссельного уплотнения увеличивается с уменьшением кольцевого зазора и за счет введения в него смазки.

Дроссельное уплотнение в чистом виде в поршневых компрессорах применяют редко. Однако оно используется в комбинации с уплотнением поршневыми кольцами и сальниковым уплотнением.

Достоинства дроссельного уплотнения со шлифованными элементами:

Недостатки дроссельного уплотнения:

— пригодность только для чистых жидкостей и газов;

— большая чувствительность к температурным расширениям и боковым усилиям, которые могут привести к защемлению.

На практике дроссельные уплотнения со шлифованными поверхностями применяют в поршневых манометрах, масляных и топливных насосах, а также иногда в компрессорах сверхвысокого давления (например, на 4000 ат в химии).

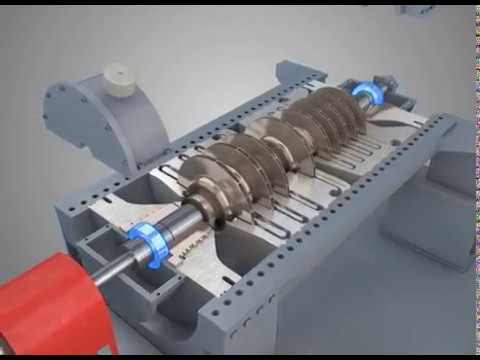

Видео:Поршневой компрессорСкачать

ГИДРАВЛИЧЕСКОЕ УПЛОТНЕНИЕ

Гидравлическое уплотнение поршней-плунжеров ступеней сверхвысокого давления было разработано в Ленфилиале НИИхиммаш в 1953 г. и впоследствии внедрено для этиленовых дожимающих компрессоров на 1500 ат.

Гидравлическое уплотнение поршня осуществляется в виде гидравлического затвора, образуемого слоем смазывающей жидкости, заполняющей кольцевую щель между втулкой и поршнем. Смазка в камеру гидрозатвора нагнетается под давлением от специального насоса при работе компрессора.

Поскольку в этом случае через кольцевую щель протекает жидкость, а не газ, то ее можно делать с большим зазором, чем при дроссельном уплотнении. Однако для снижения расхода смазывающей жидкости этот зазор выполняют по возможности минимальным, но таким, чтобы не происходило защемления поршня во втулке из-за теплового расширения деталей. Практически поверхность втулки (внутреннюю) и поршня обрабатывают по и пригоняют с малым диаметральным зазором (0,03…0,04) мм.

Для устранения возможности попадания механических включений в зазор на линии подвода смазки установлены фильтры тонкой очистки в непосредственной близости от камеры гидрозатвора и на линии всасывания газа перед всасывающим клапаном.

В настоящее время гидравлическое уплотнение для компрессоров сверхвысокого давления применяют для диаметров до 30 мм. Например, у этиленового компрессора ГГ-5/400-1500 (р1=400 ата, р2=1500 ата, Q=5 нм 3 /мин, Dц=30 мм) смазка нагнетается под давлением р=1100…1200 ат и расход смазки (глицерин) 4 л/ч.

Высказывается мнение о возможности использования этого типа уплотнения для больших диаметров цилиндров.

САЛЬНИКОВЫЕ УПЛОТНЕНИЯ

Сальниковое уплотнение (сальник) представляет собой специальное устройство, уплотняющим элементом которого является сальниковая набивка. Сальники в поршневых компрессорах применяют для уплотнения штоков, а иногда и плунжеров ступеней высокого давления.

Набивка сальника помещается между подвижным штоком и неподвижными деталями сальниковой камеры и тем или иным способом прижимается к ним, чем и достигается уплотнение. Между штоком и сальниковой набивкой всегда существует во время работы узкая щель, обычно заполненная масляной пленкой, позволяющая штоку двигаться в сальнике.

Рис. . Схема уплотнения штока

I – сальник с мягкой набивкой; а – сальник; б – предсальник (аналогично сальнику)

1 – шток; 2 – грундбукса (бронза); 3 – корпус сальниковой камеры; 4 – набивка сальниковая; 5 – шпилька; 6 – втулка нажимная

Читайте также: Мини компрессор для акваланга

Видео:Гидравлические уплотнения: грязесъемники, уплотнение штока, уплотнение поршня, опорные кольца.Скачать

Типы мягкой набивки:

1) просаленный и прографиченный асбестовый шнур. Применяется при сжатии различных сред (воздух, сернистый газ, углекислый газ, аммиак, хлор) до р=250 ат и температура до 300 ºC. Подвод масла здесь не нужен, так как смазка выделяется из набивки при небольшом нагреве, возникающем от трения;

Видео:Устройство уплотнений штоков компрессораСкачать

Уплотнения компрессоров с различиями на виды и функции

Сегодня торцевые уплотнения компрессоров получили широкое распространение.

Уплотнения применяются в центробежных нагнетателях природного газа газоперекачивающих агрегатов магистральных газопроводах, подземных хранилищах газа, турбодетандерных установках и компрессорах. Масляные уплотнения такого типа — одинарные, двойные или комбинированные (основное уплотнение – торцовое, вспомогательное уплотнение – щелевое или лабиринтное). В масляных уплотнениях компрессоров в качестве затворной жидкости используется турбинное масло. Охлаждение осуществляется принудительным образом через камеру уплотнения.

Использование уплотнения компрессоров полностью исключает потери газа через узел уплотнения, что особенно важно при работе с горючими, токсичными и ядовитыми газами.

Также для компрессорного оборудования используются сухие газодинамические уплотнения (СГДУ) – это торцевые уплотнения, работающие без специальной смазки (затворной жидкости), используют принцип образования газодинамической пленки при работе высокоскоростных центробежных компрессоров. Сухие газовые уплотнения бывают одинарного, двойного и тандемного исполнения.

Вы можете ознакомиться и приобрести уплотнения у нас на сайте, а наши специалисты помогут Вам во всем разобраться и посоветуют Вам лучшую модель. Для Вашего удобства у нас есть представительства в Москве, можете уточнять информацию по телефону 8 (495) 995-35-05, 777-26-58.

Видео:Уплотнение штока А311Скачать

Билет № 8. 1.Конструкция уплотнений штоков поршневого компрессора.

1.Конструкция уплотнений штоков поршневого компрессора.

В цилиндрах компрессоров применяются самоуплотняющиеся сальники с уплотняющими элементами различной конструкции.

Сальники с чугунными уплотняющими кольцами состоят из нескольких камер, образованных обоймами, в каждой из которых имеются дроссельные кольца и уплотнительные кольца двух типов. Разрезные уплотнительные кольца первого типа расположены в камерах первыми, считая от полости цилиндра. Они не устраняют прохода газа в камеру, а служат главным образом для того, чтобы перекрыть торцовые зазоры уплотнительных колец второго типа, также разрезанных на три части, но не радиально, а ступенчато. Зазор в радиальных разрезах уплотнительных колец допускает сдвиг их частей, компенсирующий износ уплотняющей поверхности. Для обеспечения перекрытия стыков уплотнительных колец их взаимное расположение фиксируется штифтом. Каждое кольцо охватывается браслетной пружиной, создающей предварительное уплотнение между элементами сальника и штоком. Основное усилие, прижимающее уплотнительные кольца к штоку, создается в результате разности давлений газа в камере и слое масла в зазоре между кольцами и штоком. Смазку к сальнику подводят под давлением от лубрикатора через отверстия в крышке и обоймах. Дроссельные кольца затрудняют проход газа через камеры и способствуют лучшему удержанию масла в полости сальника.

В сальниках с самоуплотняющейся набивкой из фторопластовых уплотняющих элементов (смотреть рисунок 5) кольца первого типа, расположенные в камерах первыми, считая от полости цилиндра, разрезаны по типу поршневых колец.

Уплотнительные кольца второго типа имеют отрезной уплотняющий сегмент. Зазор в разрезе уплотнительных колец допускает их перемещение, компенсирующее износ уплотняющей поверхности. Взаимное положение уплотнительных колец, как и в металлических сальниках, фиксируется штифтом.

Читайте также: Регулирующий клапан компрессора кондиционера skoda octavia a5

Каждое кольцо охватывается браслетной пружиной. Первая камера со стороны цилиндра, кроме разрезных колец имеет дроссельное кольцо.

. Когда сжимаются токсичные или взрывоопасные газы, применяется специальный сальник фонаря, фонарь цилиндра продувают нейтральным газом под избыточным давлением 500 мм вод.ст.

2.Испытания сосудов компрессорной установки на прочность и плотность.

4.6.1. Гидравлическому испытанию подлежат все сосуды после их изготовления.

Сосуды, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа.

4.6.2. Сосуды, имеющие защитное покрытие или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия или изоляции.

Сосуды, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

Допускается эмалированные сосуды подвергать гидравлическому испытанию рабочим давлением после эмалирования.

4.6.3. Гидравлическое испытание сосудов, за исключением литых, должно проводиться пробным давлением, определяемым по формуле

где Р — расчетное давление сосуда МПа(кгс/см2);

[сигма] , [сигма — допускаемые напряжения для материала сосуда 20 t или его элементов соответственно при 20°С и

расчетной температуре, МПа (кгс/см2).

Отношение [сигма]_20/[сигма]_t принимается по тому из использованных материалов элементов (обечаек, днищ, фланцев, крепежа, патрубков и др.) сосуда, для которого оно является наименьшим.

4.6.4. Гидравлическое испытание деталей, изготовленных из литья, должно проводиться пробным давлением, определяемым по формуле

Испытание отливок разрешается проводить после сборки и сварки в собранном узле или готовом сосуде пробным давлением, принятым для сосудов, при условии 100% контроля отливок неразрушающими методами.

Гидравлическое испытание сосудов и деталей, изготовленных из неметаллических материалов с ударной вязкостью более 20 Дж/см2 (2 кгс х м/см), должно проводиться пробным давлением, определяемым по формуле

4.6.6. Гидравлическое испытание вертикально устанавливаемых сосудов допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса сосуда, для чего расчет на прочность должен быть выполнен разработчиком проекта сосуда с учетом принятого способа опирания в процессе гидравлического испытания.

При этом пробное давление следует принимать с учетом гидростатического давления, действующего на сосуд в процессе его эксплуатации.

4.6.7. В комбинированных сосудах с двумя и более рабочими полостями, рассчитанными на разные давления, гидравлическому испытанию должна подвергаться каждая полость пробным давлением, определяемым в зависимости от расчетного давления полости.

Порядок проведения испытания должен быть оговорен в техническом проекте и указан в руководстве по эксплуатации сосуда организации-изготовителя.

4.6.8. При заполнении сосуда водой воздух должен быть удален полностью.

4.6.9. Для гидравлического испытания сосудов должна применяться вода температурой не ниже 5°С и не выше 40°С, если в технических условиях не указано конкретное значение температуры, допускаемой по условию предотвращения хрупкого разрушения.

Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда.

По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость.

4.6.10. Давление в испытываемом сосуде следует повышать плавно. Скорость подъема давления должна быть указана: для испытания сосуда в организации-изготовителе — в технической документации, для испытания сосуда в процессе работы — в руководстве по эксплуатации.

Читайте также: Как соединить регулятор давления с компрессора

Использование сжатого воздуха или другого газа для подъема давления не допускается.

4.6.11. Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

4.6.12. Время выдержки сосуда под пробным давлением устанавливается разработчиком проекта. При отсутствии указаний в проекте время выдержки должно быть не менее значений, указанных в табл.9.

| Толщина стенки сосуда, мм | Время выдержки, мин |

|Для литых, неметаллических и | 60 |

|многослойных сосудов независимо от | |

4.6.13. После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытаний не допускается.

4.6.14. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

течи, трещин, слезок, потения в сварных соединениях и на основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций, падения давления по манометру.

4.6.15. Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением, установленным Правилами.

4.6.16. Гидравлическое испытание, проводимое в организации-изготовителе, должно производиться на специальном испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям безопасности и инструкции по проведению гидроиспытаний в соответствии с НД.

4.6.17. Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным в установленном порядке методом.

Пневматические испытания должны проводиться по инструкции, предусматривающей необходимые меры безопасности и утвержденной в установленном порядке.

Пневматическое испытание сосуда проводится сжатым воздухом или инертным газом.

4.6.18. Значение пробного давления и результаты испытаний заносятся в паспорт сосуда лицом, проводившим эти испытания.

3.Предупреждение неустойчивой работы, предаварийной ситуации центробежных компрессоров.

Если компрессор работает при подаче меньше критических значений Q то возникает явление помпажа, которое характеризуется чередованием прекращения и возобновления подачи газа и сопровождается вибрацией конструкции компрессорной машины, а также сотрясениями трубопроводов, что может привести к поломке машины.

Сущность помпажа компрессора состоит в следующем. При уменьшении подачи компрессора до QK (см. рис. 5.15, а) давление

нагнетания становится максимальным, равным рк. Дальнейшее уменьшение подачи до Q и числа рабочих лопаток, а в некоторых конструкциях — поворот направляющих лопаток. Безлопаточные диффузоры обеспечивают больший диапазон возможных режимов работы, чем лопаточные (см. рис. 5.4, б).

Ко второй группе относятся меры предупреждения помпажа при малых подачах, принимаемые в отношении работающих установок. Наибольшее распространение получили антипомпажные устройства, действующие в автоматическом режиме: к напорному (или всасывающему) трубопроводу компрессора подключают регулятор подачи газа, который через сервомотор воздействует на антипомпажный клапан. Регулятор вступает в действие только при уменьшении подачи до минимально допустимой Qmin. Изменяя степень открытия антииомпажного клапана, сбрасывающего газ в атмосферу (или во всасывающую линию, если потеря газа недопустима), регулятор обеспечивает постоянную подачу компрессора Qmia при любом расходе через сеть Qc

Дата добавления: 2015-04-21 ; просмотров: 8 ; Нарушение авторских прав

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Как работает торцевое уплотнение? / Центробежный насосСкачать

штоки поршни компрессора АГНКССкачать

Основная Поломка и Особенности Ремонта Китайского КомпрессораСкачать

Центробежный компрессорСкачать

Обслуживание автомобильного компрессораСкачать

Как подобрать запчасти на компрессорСкачать

Шестеренный насос - устройство, принцип работы, применениеСкачать

Прокладки для компрессора - как подобрать правильно прокладки на компрессор? Ответы Запчасти МаркетСкачать

Уплотнение поршня KGDСкачать

Структура поршневого холодильного компрессора BitzerСкачать

Бытовой гаражный компрессор Ремонт, доделкиСкачать

Многоступенчатый центробежный компрессорСкачать

Уплотнение штока ползуна 14016.53.165 СБСкачать

Поршневой воздушный компрессорСкачать

Сухие газовые уплотнения. Покрытие MODENGY для снижения трения и устранения шума при работе #shortsСкачать

Не качает цилиндр компрессора что делать?Скачать