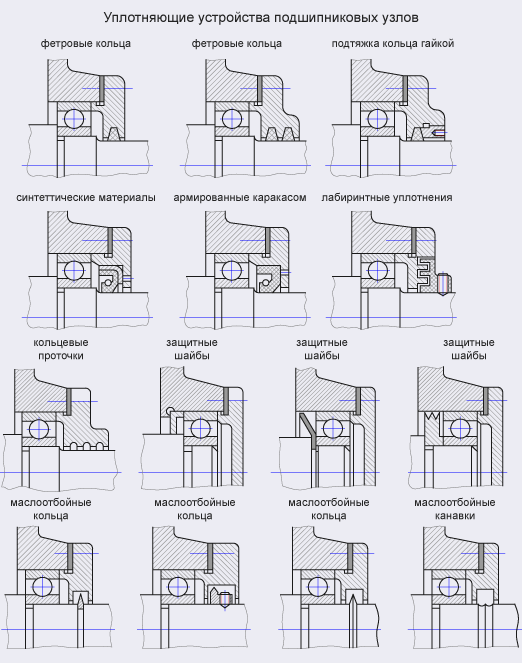

Внутренний диаметр кольца равен диаметру вала, наружный — диаметру канавки, ширина кольца для валов диаметром 10-35 6 мм, 40-70 9 мм, 75-110 12 мм. Кольцо, деформируясь в канавке крышки или корпуса, прижимается к валу и уплотняет узел.

Применяются преимущественно при пластичном смазочном материале и, реже, при жидком, допуская окружную скорость до 7-8 м/с при полированной и до 4 м/с при шлифованной поверхности вала. Надежны против пыли и грязи, но менее надежны против вытекания масла. Шероховатость поверхности вала под уплотнением должна быть Ra=0,8-0,4 мкм.

Имеют место конструкции с несколькими кольцами и с подтяжкой кольца гайками, дополнительными крышками, пружинами. Монтаж колец ведут с помощью конусных оправок, предварительно пропитав кольцо горячим минеральным маслом.

корпусом, а при жидком — между подшипником и валом. Для лучшего уплотнения на точеной шайбе могут выполняться треугольные проточки. Служат для удержания масла защиты от загрязнения, а также для предохранения от попадания в подшипник излишнего смазочного материала.

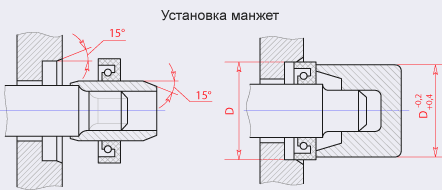

2. Манжетные уплотнения имеют различные конструкции с уплотняющим элементом из кожи, резины или синтетических материалов, закрепленным в металлическом корпусе, или армированные металлическим каркасом. В зависимости от предпочтительности защиты от пыли или от утечки смазочного материала манжету устанавливают уплотняющей кромкой к подшипнику или наоборот.

Допускаемая окружная скорость зависит от материала манжеты и составляет обычно 10 м/с, хотя может достигать и 20 м/с. Допускаемое избыточное давление 0,05 МПа. Шероховатость поверхности вала под уплотнением Ra=0,4-0,2 мкм, желательно полирование. Предельное радиальное биение при частоте вращения вала до 500 оборотов в минуту — 0,20 мм, от 500 до 1500 оборотов — 0,15 мм, свыше 1500 оборотов — 0,08 мм. При монтаже манжеты на валу следует использовать манжетную втулку, если на валу отсутствует заходная фаска или если манжета при установке проходит через шлицы, резьбу и пазы. Запрессовывать манжеты в посадочное отверстие следует с помощью специальной оправки.

3. Лабиринтные уплотнения имеют вращающуюся вместе с валом втулку с выступами, заходящими во впадины неподвижной крышки или корпуса. Образующийся зазор (в радиальном направлении 0,2-0,5 мм, в осевом-1,0-2,5 мм) сложной формы за счет затекающего в него и удерживающегося там смазочного материала уплотняет узел. Применяются при всех видах смазки и любых окружных скоростях. Отсутствуют потери на трение и износ деталей уплотнения.

4. Кольцевые проточки (три или четыре) в крышке с радиусом 1,5-2,5 мм в зависимости от диаметра вала. Смазочный материал, попадая в канавки, удерживается в них и уплотняет узел.

Видео:Уплотнения (сальники, манжеты) для подшипниковСкачать

5. Защитные шайбы, точеные или штампованные.

При пластичном смазочном материале чаще ставятся между подшипником и корпусом, а при жидком — между подшипником и валом. Для лучшего уплотнения на точеной шайбе могут выполняться треугольные проточки. Они служат для удержания масла, защиты от загрязнения, а также для предохранения от попадания в подшипник излишнего смазочного материала.

6. Маслоотбойные кольца и канавки. Применяются при жидком смазочном материале и высоких окружных скоростях (более 1м/с). На валу ставится разрезное или цельное кольцо, выполняется выступ заодно с валом или протачиваются канавки. Центробежная сила отбрасывает масло с выступающих гребней вала в кольцевую канавку крышки, откуда оно через отверстия стекает в корпус. Применение колец или выступа на валу требует разъемной конструкции, крышки.

7. В случае нежелательности установки уплотнительных устройств вследствие ограничения габаритов или неудобств обслуживания применяют подшипники, изготовленные заодно с одной или двумя защитными шайбами, предохраняющими подшипник от загрязнения и удерживающими смазочный материал. Подшипник с двусторонним уплотнением заполняется на заводе-изготовителе пластичным смазочным материалом.

Контактные манжетные уплотнения и уплотнения подшипников, также хорошо защищают от потери смазки.

Уплотнения вала сохраняют смазку подшипников. Контактные манжетные уплотнения и уплотнения подшипников, также хорошо защищают от потери смазки.

- Надежность манжетного уплотнения зависит от геометрии поверхности вала и уплотнительного материала конструкции.

- Предварительная нагрузка, которую манжетное уплотнение оказывает на вал является важным параметром.

- Существует шесть значимых факторов, которые следует учитывать при выборе уплотнения вала.

Читайте также: Типы валов шаговых двигателей

Уплотнения вала на насосах, компрессорах, турбинах и другом вращающемся оборудовании не только сохраняет смазку подшипников, но и защищает их от внешних загрязнений. Для этих целей подходят и контактные манжетные уплотнения и бесконтактные подшипниковые уплотнения. Наилучшее решение для конкретного приложения во многом зависит от условий эксплуатации, требуемой производительности и стоимости, или цены и производительности на выходе.

Видео:Современные уплотнения валов. Новинки российского рынка 2022! Распаковываем и рассказываем.Скачать

Контактные манжетные уплотнения доступны в различных материалах, размерах и конструкциях. Сделанные из эластомеров и имеющие сложную форму по углам и контурам, эти уплотнения играют роль микро гидродинамических клиньев, которые приподнимают кромку и рециркулируют смазку, чтобы сформировать тонкий мениск масла по которому движется уплотнение. Это гидродинамическое воздействие уменьшает трение между валом и манжетным уплотнением. (рисунок 1)

Рисунок 1. Уплотнение должно скользить по тонкому масляному мениску

Существует три основных типа манжетных уплотнений. Универсальные уплотнения широкого применения, в которых используют встроенные пружины, чтобы обеспечить прилегание. Они изготовлены из доступных эластомеров, которые обеспечивают удовлетворительные характеристики при низких скоростях, и имеют возможность размещения при несоосности. Высокопроизводительные манжетные уплотнения, изготовленные из специально разработанных синтетических каучуков включающие влитые пружины, что повышает производительность и срок службы. И специальные манжетные уплотнения, которые имеют изготовленные по заказу конструкции для различных условий использования, например — нахождение под высоким давлением, отсутствие смазки и т.д.

Поскольку технология манжетных уплотнений развивается, то и новые материалы, конструкции и формы испытываются на возможность уменьшения или преодоления силы трения между уплотнением и валом. Поскольку гидродинамическое воздействие не постоянно, кромки могут вступать в контакт с валом, особенно при работе на сухую при запуске. Работа без смазки увеличивает торможение вызываемое трением, и мощность, необходимую для поворота вала.

Прямой контакт является причиной проточки канавок на валу и износа кромок. Восстановление поврежденных валов является дорогостоящим и трудоемким, поэтому многие производители контактных манжетных уплотнений рекомендуют диапазоны по твердости вала и поверхностной обработке. Формирование масляного мениска зависит от целого ряда факторов, но в основном от радиальной нагрузки, которая является результирующей сил с которыми кромки действуют на вал. (рисунок 2)

Рисунок 2. Приближенное изображение поверхности уплотнения и вала

Чем больше нагрузка на кромку, тем сложнее маслу приподнять ее; при слишком маленькой нагрузке масло будет протекать через кромку, а слишком большая приведет к более высокому расходу энергии и преждевременному износу поверхностей уплотнения. Среди прочих факторов, радиальная нагрузка зависит от материала поверхности уплотнения и конструкции, типа используемой пружины и величины натяга уплотнения. Угол кромки и расположение пружины играют важную роль в конструкции уплотнения. Натяг, заложенный в конструкции кромки создает предварительную нагрузку на вал и предусматривает большее допустимое отклонение от соосности. Однако, чрезмерная преднагрузка может стать причиной проточки канавок на валу, а также сделает установку уплотнения более сложной. Более твердые эластомеры, такие как гидрированный бутадиен-нитрильный каучук (HNBR) являются более износостойкими, но они могут создавать излишнюю нагрузку на кромки, что приводит к тому, что уплотнение создает избыточное тепло.

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Производительность контактных манжетных уплотнений зависит от надлежащего соответствия требованиям данного приложения. Ряд факторов влияет на производительность уплотнения и их учет помогает гарантированно выбрать оптимальное уплотнение с точки зрения надежности, долговечности и обслуживания.

Важно знать, как будет использоваться уплотнение, будет ли его основной функцией удержание смазки, предотвращение попадания загрязнений или же и то и другое. Если оно предназначено только для удержания смазки, то кромка уплотнения должна быть направлена к смазке. В том случае, если целью является предотвращение загрязнения, кромка должна быть расположена по направлению к загрязнению и в обратном от смазки. В приложениях, в которых требуется и то и другое используют либо двойное манжетное уплотнение, либо два одинарных, располагающиеся «спина к спине» по отношению друг к другу.

Читайте также: Сальник вала кпп мопеда альфа

Условия, в которых уплотнение будет подвергаться различным воздействиям, также определяют выбираемый тип. В приложениях, которых происходит работа всухую, могут потребоваться уплотнения подшипников, а не контактные манжетные уплотнения, которые нуждаются в смазке, чтобы предотвратить преждевременный износ. Стандартные уплотнения подшипников могут использоваться в приложениях, где есть смазка масляным туманом или с помощью разбрызгивания, т.е. там, где поверхность смазки находится ниже, чем уплотнение. В отличие от манжетного уплотнения, изолирующие уплотнения — бесконктактные и предназначены для удержания смазки и предотвращения загрязнения. Стандартные лабиринтные уплотнения характеризуются малыми зазорами и сложными дорожками извилистой формы, с резкими изменениями направления, чтобы предотвратить утечки. (Рисунок 3).

Рисунок 3. Основные компоненты подшипникового уплотнения

Уплотнения подшипников также являются более энергоэффективными, чем контактные манжетные уплотнения. При минимальном динамическом контакте они практически не создают сопротивление трения. В результате, они снижают потребление энергии на 99% и могут работать в 65 раз дольше, чем манжетные уплотнения. (Рисунок 4) Возможно, экономия энергии от одного уплотнения не так впечатляет, но она становится значимой, если учитывать сотни единиц вращающегося оборудования на обычном заводе по переработке.

Рисунок 4. Опытные результаты показывают энергопотребление манжетных уплотнений и подшипниковых при проведении испытаний на двигателе мощностью 3 л.с.

ДАННЫЕ ДЛЯ ПОДБОРА

Видео:Внешние уплотнения.Скачать

Простое сокращение, STAMPS, представляет руководство по выбору правильного уплотнения для приложения. Входные данные для STAMPS включают размер (вал, отверстие корпуса, и глубину имеющегося отверстия), температуру (постоянную/максимальную), условия процесса (оборудование, постоянное или прерывистое вращение, несоосность вала с отверстием корпуса, динамическое биение), среда (тип и уровень смазки), давление (постоянное/максимальное), и окружная скорость вращения вала (постоянная/максимальная).

Размер и качество поверхности, особенно вала, могут повлиять на производительность манжетного уплотнения. Это важно для подбора правильной величины натяга, чтобы обеспечить хорошее уплотнение. Слишком многое приводит к преждевременному износу; не своевременное ограничение работы уплотняющего элемента на валу с неровностями приводит к утечкам. Чтобы рассматривать наличие уплотнения, необходимо, чтобы вал и отверстие совпадали с рекомендованной точностью. Так как вал и уплотнительный элемент формируют основную уплотняющую систему, важно, чтобы качество поверхности вала находилось в допустимых пределах.

Слишком шероховатая поверхность вала может привести к подтеканию. И наоборот, если поверхность слишком гладкая, уплотнительный элемент будет не способен сформировать масляную пленку (мениск), что приводит к преждевременному разрушению поверхности уплотнения. Многие производители предлагают врезное шлифование, а не обработку на металлорежущем станке, которая может сформировать небольшую резьбу — типа канавок, которые перекачивают смазку из под уплотнения и могут образовывать прямые пути утечки. Кроме того, должны быть обработаны фаски вала и отверстия, чтобы не допустить повреждения во время установки.

Если эти показатели совпадают с техническими требованиями производителей уплотнений, то вращение вала будет создавать гидродинамическое действие — микронеровности на поверхности уплотнения работают словно маленькие вязкостные насосы, перемещая смазку в правильном направлении.

Рабочие температуры также могут повлиять на эффективность уплотнения. Должна быть известна максимальная температура, при которой будет использоваться уплотнение, чтобы правильно выбрать эластомер. При использовании со смазкой, добавьте 50 F к максимальной температуре процесса, чтобы учесть нагрев поверхности уплотнения от трения. Для консистентной смазки добавьте 100 F. Уплотнительный элемент, подверженный воздействию температуры, при превышении номинальных характеристик материала начинает твердеть или растрескиваться, что приводит к утечкам либо через собственные трещинки, либо потому, что затвердевший материал больше не может плотно прилегать к поверхности вала.

Другие параметры процесса включают в себя условия несоосности и биения. Несоосность вала к отверстию является статическим условием, согласно которому вал находится не в центре по отношению к отверстию. Биение, это динамическое условие несоосности при котором вал не вращается вокруг своего истинного центра. (Рисунок 5)

Рисунок 5. Здесь показана несоосность вала по отношению к отверстию, а также геометрия динамического биения.

Читайте также: Эпюра угла закручивания вала

Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

Чрезмерная несоосность может привести к неравномерному износу и сократить срок службы уплотнения. Степень несоосности становится в большей степени важной, когда окружная скорость вала увеличивается. Многие уплотнения могут компенсировать несоосность до 0,38мм, а некоторые до 3 мм. Уплотнения, способные работать с большими смещениями изготовлены так, чтобы плотно прилегать к эксцентриситету вала без подтеков и повреждений.

Условия смазки также могут определить тип выбираемого уплотнения. В приложениях без смазки может потребоваться лабиринтная технология (подшипниковые уплотнения) вместо контактных манжетных уплотнений, которые нуждаются в смазке, чтобы избежать преждевременного износа поверхности уплотнения. Таблица 1 приводит различия между манжетными уплотнениями и уплотнениями подшипников.

| Переменная | Контактное манжетное уплотнение | Подшипниковое уплотнение |

| Температура | -40°C до 204°C (в зависимости от эластомера) | -40°C до 204°C (зависит от материала уплотнительного кольца) |

| Оборудование | Вращающееся (постоянное/прерывистое) | Вращающееся (постоянное/прерывистое) |

| Жидкости | Определяется используемым эластомером, необходима конкретная информация | Приспособлено под широкий спектр различных сред, необходимо проверить совместимость материала уплотнительного кольца |

| Давление | от 0,12 MPa до 0.15MPa (в зависимости от скорости вала) | Нет: необходима вентиляция масляной полости |

| Вал | Твердость по Роквелу 30-40, отсутствие поверхностных дефектов, | 64 микродюйма или более гладкая поверхность для контакта уплотнительного кольца |

| Работа без смазки | Не рекомендуется; будет износ уплотнения, повреждение вала и выход из строя | Может работать без смазки |

| Уровень смазки | Минимум: смазка разбрызгиванием Максимум: уровеь смазки выше уровня уплотнения | На нижнем уровне или ниже уплотнения |

| Динамическое биение вала/ несоосность вала к отверстию | Общая 0,38 мм, некоторые до 3,2 мм, в зависимости от скорости | Общая до 0,5 мм, осевая до 0,63 |

| Окружная скорость вала | От 304 м/с до 2133 м/с (зависит от конструкции эластомера и уплотнения), высоко скоростные приложения требуют частой замены из-за износа | Тефлон: до 1371 м/с Металл: до 3810 м/с |

| Таблица 1. Этот список в сжатом виде позволяет увидеть разницу между манжетными уплотнениями и подшипниковыми уплотнениями. | ||

Кроме смазки, манжетные уплотнения могут входить в контакт с другими химическими веществами, с которыми они должны быть совместимы, чтобы предотвратить разъедание, разрушение и подтекание. Если приложение включает в себя внешние загрязнения, то использование двойных манжетных уплотнений может быть более эффективным, нежели одинарных.

Давление процесса может быть критическим, поскольку многие сальниковые уплотнения рассчитаны на давление от 0,12 MPa до 0,15 MPa, в зависимости от скорости вращения вала. Предельное давление обратно пропорционально скорости вращения вала, чем выше обороты, тем ниже максимально допустимое давление. Доступны уплотнения и под высокое давление, но если они будут находиться под воздействием давления, которое выше, чем номинальное, то может произойти подтекание или его выдувание из отверстия корпуса, что представляет собой серьезную озабоченность в плане безопасности.

Различные типы уплотнений имеют разные скоростные категории. Можно легко вычислить окружную скорость вала, если известны размеры вала и его скорость вращения (об/мин). Если окружная скорость превышает характеристики уплотнения, то температура на поверхности уплотнения будет увеличиваться, что может привести к преждевременному разрушению, особенно в условиях недостатка смазки.

В дополненение к вышеперечисленным условиям, примите во внимание характеристики заменяемого уплотнения и требования к новому уплотнению. Если нынешнее уплотнение считается неудовлетворительным, то нет смысла заменять его на то же самое. Если оно подтекает, то полезно будет знать где и как сильно? Если видны признаки теплового или химического разрушения, то можно запросить другой материал уплотнения. Если давление процесса на которое рассчитано уплотнение превышает его номинал, может потребоваться его замена на другой тип.

Если целью является быстрая фиксация или простая установка, то ответом могут стать разрезные уплотнения. В грязных, пыльных средах, как тех, что встречаются на сталелитейных заводах, должны использоваться уплотнения с двойной кромкой. Чтобы снизить эксплуатационные расходы и сократить время внеплановых простоев, необходимо установить уплотнение подшипника или более износостойкое уплотнение.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Лечим место посадки подшипникаСкачать

Что делать, если не держится подшипникСкачать

Можно ли снимать уплотнения в закрытых подшипниках, а сами подшипники пересмазывать?Скачать

Эволюция уплотнений: история, применения, конструктивные особенности уплотнений FreudenbergСкачать

восстановление посадочного места под подшипникСкачать

Как легко и быстро смазать подшипник, закрытого типа с металлическим пыльником?Скачать

ПРОСЛАБЛЕНА ПОСАДКА ПОДШИПНИКА-РЕШЕНИЕ.Скачать

Что делать? Когда прокручивается подшипник.Скачать

Инженер из Tesla показал мне, как смазывать подшипник, не открывая его. Теперь я делаю то же самоеСкачать

быстрый ремонт посадочного гнезда , делаем металлизацию подшипника.Скачать

Восстанавливаю прослабленный вал под подшипник.Скачать

Убьет ли подшипник избыточная смазка? Проводим эксперимент!Скачать

Восстановление вала под подшипники.Скачать

Меднение прослабленного подшипника!Скачать

Фиксатор подшипников анаэробный Ликви Моли 3806Скачать