Резинотехнические изделия широко применяются в различных областях промышленности, с их помощью осуществляется большое количество технологических процессов. Особой популярностью в этом смысле пользуются уплотнительные кольца. Их свойства во многом зависят от материала, использующегося в качестве основы, и вида самого изделия.

- Выделяются следующие типы уплотнительных колец:

- С округлым сечением.

- С сечением прямоугольного типа

- Для втулок и муфт.

При производстве каждого из них используется свой вид эластомеров. Они делятся на две группы: сшитые химически и так называемые термопластические.

Этот эластомер считается полуфабрикатом, который сшит с помощью серы из соединения каучука и акрила. Уплотнительные кольца NBR непригодны для осуществления электроизоляции. Они обладают высоким уровнем твердости и устойчивостью к износу. Использоваться такие могут при температурах от минус 30 до плюс 100 градусов Цельсия. При перекрытии доступа кислорода к такому кольцу (например, при применении в ГСМ) процесс старения материала значительно замедляется.

Этот материал также относится к категории полуфабрикатов. Он сшивается из фторного каучука посредством использования бисфенола. Такой элемент, как кольцо уплотнительное FPM, будет отличается высоким уровнем химической и температурной устойчивости. Диапазон рабочих температур колеблется от минус 20 до плюс 250 градусов Цельсия. FPM также отличается высокой степенью устойчивости к старению и воздействию кислорода. Он не горюч и может применяться даже в условиях вакуума.

Этот материал также как и NBR не может применяться для осуществления электроизоляции. Уплотнительное кольцо EPDM будет отличаться большим диапазоном рабочих температур и хорошими механическими свойствами. Такое может применяться, как при минус 50, так и при плюс 150 градусах Цельсия. Этот эластомер устойчив к озоновому воздействию и старению. Среди недостатков данного материала стоит выделить излишне сильное набухание, которое становится следствием попадания на его поверхность минеральных, животных или растительных масел.

Этот материал относят к категории силиконовой резины. Он обладает совершенно уникальными свойствами, отличными от всех других композитов. К числу таких относится большой диапазон рабочих температур (от минус 60 до плюс 200 градусов Цельсия, а в некоторых случаях и до плюс 300), низкая степень накопления остаточной деформации после сжатия, а также серьезная устойчивость к старению даже в экстремальных условиях применения. VMQ обладает хорошей эластичностью, гибкостью, прекрасными электрическими и диэлектрическим характеристиками. Материал устойчив к бензину и маслу различного происхождения. Все это обеспечивает его надежность и длительный срок службы (до 35 лет).

Кроме того силиконовая резина может допускаться к контакту с пищей и продуктами питания. Для этого производятся отдельные типы на основе VMQ. Данный материал является экологически чистым и отличается химической инертностью. Он не обладает специфическим запахом и вкусом, не является токсичным. Кроме того, VMQ легко поддается окраске, что обеспечивает широкий диапазон доступных цветов.

Видео:ответ на вопрос про уплотнительные кольца. #своимируками #гараж #интереснознатьСкачать

Среди недостатков этого композита можно выделить низкий уровень устойчивости к растяжениям, серьезную газопроницаемость, а также плохое сопротивление к истиранию. Данный материал также весьма неустойчив к повреждениям механического типа. Поэтому уплотнительные кольца VMQ рекомендовано применять в статичных соединениях. В остальном силиконовая резина не имеет нареканий.

- Уплотнения валов

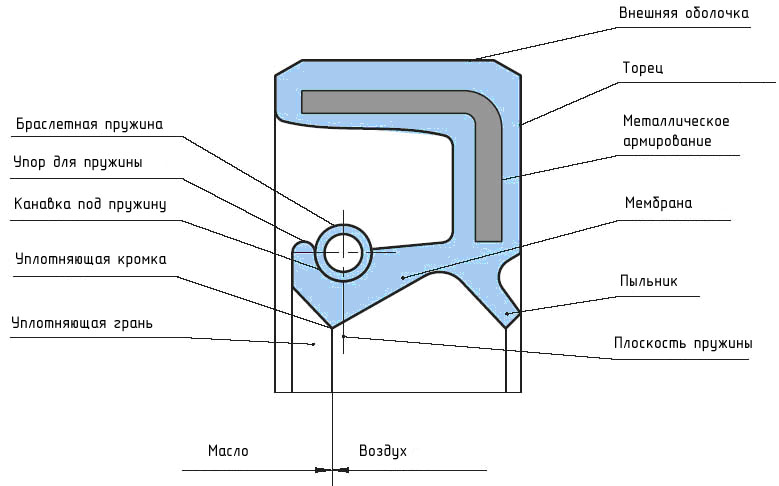

- Рис. 1 Элементы манжеты

- Рис. 2 Манжеты без и с защитной кромкой по ГОСТ 8752-79

- Рис. 3 Исполнения внешней оболочки

- Рис. 4 Манжеты без и с защитной кромкой по DIN 3761

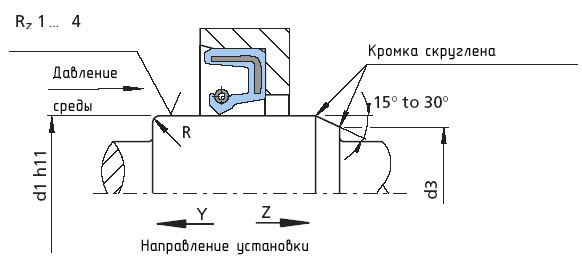

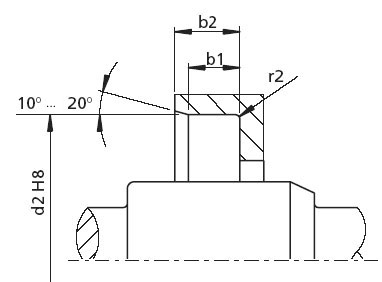

- Рис. 5 Требования к шейке вала и отверстию корпуса

- Рис. 6 Манжеты без браслетной пружины

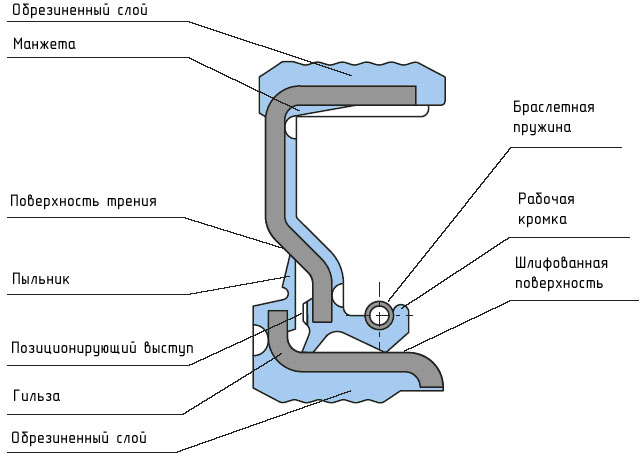

- Рис. 7 Комбинированные манжеты

- Рис. 8 Кассетные уплотнения

- Рис. 9 Торцевые кольца

- Рис. 10 V-образное кольцо

- Рис. 11 Торцевые уплотнения с манжетами

- Рис. 12 Уплотняющие крышки

- Рис. 13 Условия применения различных материалов

- Таблица 1 Материалы манжет

- Таблица 2 Размеры манжет

- Рис. 14 Ремонтная втулка

- 📽️ Видео

Уплотнения валов

Наиболее обширная область применения уплотнений в общем машиностроении — герметизация входных и выходных валов машин. Уплотнения с одной стороны предупреждают утечку масла из корпуса машины, с другой — защищают внутренние полости от внешних воздействий (проникновения пыли, грязи и влаги извне). Особенно ответственную роль играют уплотнения в машинах и агрегатах с полостями, содержащими химически активные вещества или пищевые продукты.

Другая область применения уплотнений — герметизация полостей в машинах, содержащих газы и жидкости под высоким давлением или вакуумом. В роторных машинах необходимо уплотнение вращающихся валов и роторов; в поршневых машинах — уплотнение возвратно — поступательно движущихся частей.

Разработано большое число разнообразных систем уплотнений. По принципу действия уплотняющие устройства делятся на контактные и бесконтактные. Контактные уплотнения применяются при средних и низких скоростях. Они обеспечивают защиту благодаря плотному контакту деталей в уплотнениях. К ним относят следующие виды уплотнений: манжетные, сальниковые, торцевые по кольцевой поверхности, разрезные пружинные кольца и др.

Бесконтактные уплотнения не имеют контакта между частями уплотнений. Уплотнительный эффект достигается с помощью центробежных сил, гидродинамических явлений и т.д. К ним относятся: щелевые и лабиринтные, осуществляющие защиту благодаря сопротивлению протеканию жидкости или газа через узкие щели; центробежные, основанные на отбрасывании центробежными силами смазки, а также загрязняющих веществ, которые попадают на вращающиеся защитные диски; комбинированные, основанные на двух и более из указанных принципов.

Предметом нашего сегодняшнего рассмотрения будут уплотнительные устройства для герметизации валов машин. На рынке стран СНГ можно приобрести уплотнения фирм Busak&Shamban (Германия) и Simrit (Германия). Отечественные производители также участвуют в конкурентной борьбе на рынке уплотнений. Перечислим их в алфавитном порядке: ООО «Барнаульский завод РТИ» (Россия), ЧП «Кременчугрезинотехника» (Украина), ООО «Резинотехмаш» (Россия) и др. Каталоги и материалы этих производителей использованы при написании настоящей статьи.

Читайте также: Сальник первичного вала рено сценик рх4

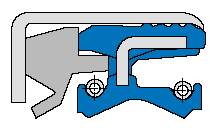

Армированные манжеты для валов (рис. 1) стандартизованы. В странах СНГ действует ГОСТ 8752-79. Зарубежные машиностроители используют манжетные уплотнения по стандартам DIN 3760, 3761, а также собственных конструкций фирм-производителей, которые не стандартизованы.

Рис. 1 Элементы манжеты

Видео:Уплотнительные кольца: виды и материалы изготовленияСкачать

Стандарты предусматривают различные конструктивные отклонения от описанной конструкции. На рис. 2, а представлены манжеты без защитной кромки (пыльника), а на рис. 2, б — с защитной кромкой (пыльником). При умеренном и среднем загрязнении внешней среды необходимо применять манжеты с защитной кромкой (пыльником). При высокой степени загрязнения применяют кассетные и комбинированные уплотнения. На этом конструктивные разновидности манжет, предусмотренные ГОСТом, заканчиваются, а, следовательно, отечественные производители ограничивают свой ассортимент именно ими.

Рис. 2 Манжеты без и с защитной кромкой по ГОСТ 8752-79

Статическая часть манжет имеет пять разновидностей, представленных на рис. 3. Манжета с внешней оболочкой из эластомера (рис. 3, а) предназначена для статического уплотнения при разъемных корпусах; при корпусах из легкого материала с высоким коэффициентом теплового расширения; при действии давления; при жидких и газообразных средах. Это наиболее часто встречающийся тип манжеты. Обозначение — тип A по DIN 3760.

Рис. 3 Исполнения внешней оболочки

На рис. 3, б представлена манжета с внешней оболочкой из эластомера, на внешней стороне которой нанесены специальные уплотнительные канавки. Данная конструкция облегчает монтаж манжеты; предотвращает выталкивание или перекос уплотнения в посадочном месте корпуса; увеличивает натяг при запрессовке манжеты, что повышает надежность статического уплотнения, прежде всего в корпусах с повышенным тепловым расширением. Обозначение такое же — тип A по DIN 3760. При заказе такой манжеты необходимо дополнительно указать тип оболочки.

На рис. 3, в изображена манжета с металлической внешней оболочкой. Применяются при необходимости особо точной и устойчивой посадки в корпусе, особенно при больших диаметрах. При низковязкой уплотняемой среде, грубой обработке посадочного отверстия, работе под давлением возможна утечка по внешней оболочке. Для предотвращения подобного эффекта применяют специальные уплотнительные пасты. Также ограничено применение в корпусах с высоким коэффициентом теплового расширения или разъемных корпусах. В корпусах из легкого металла существует опасность образования задиров в отверстии. Для защиты от коррозии внешняя металлическая оболочка покрыта антикоррозийной смазкой или тонким слоем канифоли. Обозначение — тип B по DIN 3761.

Манжета типа C по DIN 3761 показана на рис. 3, г. В ее основе лежит предыдущая конструкция. Дополнительно манжета оснащена внутренней металлической крышкой, предающей конструкции большую радиальную жесткость. Применяют такие манжеты при больших диаметрах и грубо обработанных посадочных отверстиях.

На рис. 3, д изображена манжета, обеспечивающая надежное статическое уплотнение благодаря эластомерной части и устойчивую посадку, которая обеспечивается внешней металлической частью поверхности. Такая манжета не стандартизована.

Все перечисленные конструкции манжет имеют исполнения, включающие в себя наличие защитной кромки (пыльника). В обозначении таких манжет в конце добавляется буква S. Например, BS по DIN 3761 (рис. 4, а) или CS по DIN 3761 (рис. 4, б).

Рис. 4 Манжеты без и с защитной кромкой по DIN 3761

Описанные манжеты предназначены для уплотнения узлов как с минеральными и синтетическими маслами, так и с консистентной смазкой. Как правило, они работоспособны в следующих условиях: максимальное давление уплотняемой среды — до 0,05 МПа (0,5 кг/см2); рабочий диапазон температур составляет от -40?C до +200 ?C (в зависимости от материала); максимальная линейная скорость вала до 10 м/с (в зависимости от материала).

Для установки манжет необходимо выдержать определенные требования к посадочной поверхности вала (рис. 5, а). К ним относятся: посадка — h11, круглость — IT8, шероховатость поверхности шейки — Ra 0,2…0,8 (Rz 1,0…4,0) мкм; твердость поверхности — 45…60 HRC; глубина упрочненного слоя — min 0,3 мм. Для установки манжеты на шейке необходимо предусмотреть заходную фаску или радиус (в зависимости от направления монтажа). Поверхность вала не должна иметь спиральной микроструктуры. Это достигается грамотным выбором технологии обработки. Рекомендуется врезное шлифование с определенными параметрами и упрочняющая обкатка. За дополнительной информацией необходимо обратиться к производителю уплотнений.

Требования к посадочному месту манжеты в корпусе менее жесткие (рис. 5, б). Посадка по H8, шероховатость поверхности Ra 1,6…6,3 (Rz 10…20) мкм.

Видео:Из каких материалов изготавливают уплотнительные кольца?Скачать

б) отверстие корпуса

Рис. 5 Требования к шейке вала и отверстию корпуса

Помимо стандартизированных уплотнений, зарубежные производители предлагают ряд уплотнений, удовлетворяющих специальные требования конструктора. На рис. 6 представлены манжеты без браслетной пружины. Они применяются только в узлах, заполненных консистентной смазкой, не подвергающихся воздействию давления и при умеренном или среднем загрязнении внешней среды. Предельная линейная скорость — до 10 м/с.

Преимущества уплотнения: отсутствие пружины снижает трение, а, следовательно, и выделение тепла в узле; снижается износ вала; уменьшаются габариты. Внешняя оболочка имеет те же конструктивные разновидности, что и у стандартизованных манжет. Манжеты на рис. 6, а имеют металлическое армирование и внешнюю оболочку из эластомера; на рис. 6, б внешняя оболочка имеет канавки; на рис. 6, в и г — манжеты с металлической внешней оболочкой.

Рис. 6 Манжеты без браслетной пружины

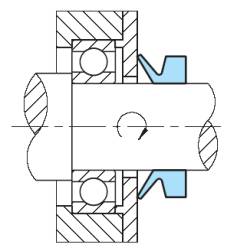

Недостатком описанных конструкций являются неработоспособность в условиях сильного загрязнения внешней среды, а для манжет с браслетной пружиной еще и высокие требования к поверхности вала (твердость и шероховатость). Кроме того, после определенной наработки происходит износ места соприкосновения вала и манжеты, что приводит к неработоспособности узла. В этом случае требуется восстановление или замена вала, стоимость которого может быть весьма существенной. Поэтому были разработаны комбинированные уплотнения, представленные на рис. 7. Уплотнение фирмы Busak&Shamban (рис. 7, а) состоит из двух частей: радиального уплотнения, аналогичного стандартной манжете по DIN 3760(3761) и обрезиненной втулки с дополнительным торцевым уплотнением. Радиальное уплотнение контактирует с шлифованной поверхностью обрезиненной втулки, а кромка пыльника втулки — с металлическим армированием уплотнения. Такая конструкция не требует шлифовки и закалки шейки вала и имеет улучшенную защиту от негативного влияния внешней среды.

На рис. 7, б представлено комбинированное уплотнения фирмы Simrit. Уплотнение состоит из двух элементов — манжеты с двумя уплотняющими кромками и дополнительного пыльника. Эта конструкция предназначена для работы в условиях сильного загрязнения. Оба типа уплотнений работают при указанных выше условиях: давление масла, температура, линейная скорость и т.д.

а) с дополнительной втулкой и пыльником

б) с дополнительной кромкой и пыльником

Рис. 7 Комбинированные манжеты

Видео:Как определить размер кольца?Скачать

Дальнейшим развитием концепции комбинированных манжет являются кассетные уплотнения. Эти уплотнения имеют различные конструктивные исполнения. На рис. 8, а — в представлены манжеты фирмы Busak&Shamban, а на рис. 8, г — фирмы Simrit. Эти изделия выполнены в виде единого узла, включающего в себя уплотнительную манжету для масел, контактирующую с ней изнашиваемую втулку и многоступенчатую лабиринтную защиту от внешнего воздействия. Наверное, правильно назвать такую конструкцию «системой уплотнения». Они работают в условиях сильного загрязнения внешней среды, имеют высокую функциональную надежность, длительный срок службы и простотой монтаж.

Конструкцию кассетных уплотнений разберем на примере узла, изображенного на рис. 8, а. Данная кассета предназначена для работы в узле с вращающейся ступицей при стационарной оси. В состав уплотнения входят: армированная манжета специальной конструкции с браслетной пружиной (не вращается); металлический корпус, который запрессовывается в ступицу; внутреннее кольцо.

Металлическое армирование манжеты имеет обрезиненный слой 9 с ребрами, которые соприкасаются с осью. Это обеспечивает легкую посадку на шейку оси и хорошее уплотнение, даже если одно из ребер расположено на дефектном участке поверхности оси. Выступающая кромка 5 контактирует с корпусом и защищает от брызг воды и мелких частиц грязи. Браслетная пружина 10 создает радиальную силу, прижимающую уплотняющую кромку к поверхности внутреннего кольца. Дистанционный прилив 7 гарантирует расположение уплотняющих элементов в правильной позиции.

Корпус кассетного уплотнения устанавливается в ступицу по прессовой посадке и вращается вместе с ней. Посадочную поверхность 2 уплотняет место контакта со ступицей и отводит тепло. Выступающая коническая часть кольца 6 благодаря центробежным силам отбрасывает частицы грязи.

Внутреннее кольцо имеет отражающую поверхность 8, которая защищает уплотняющую кромку манжеты от брызг масла при применении конических роликовых подшипников. Конструкция и обработка контактной поверхности 3 обеспечивает качественное уплотнение и смазку.

Кассета на рис. 8, б предназначена для работы в особо влажных и загрязненных условиях, например, в машинах для обработки рисовых полей. Она имеет дополнительные уплотняющие поверхности, защищающие внутренние полости от воды и грязи. На рис. 8, в изображено кассетное уплотнение для вращающегося вала, аналогичное уплотнению для вращающейся ступицы на рис. 8, а. Инженеры фирмы Simrit разработали кассетное уплотнение для вращающегося вала, представленное на рис. 8, г. Оно имеет несколько отличную от описанной конструкцию, что никоим образом не влияет на ее работоспособность.

Рис. 8 Кассетные уплотнения

Для защиты, прежде всего, от внешнего воздействия применяют также торцевые кольца, изображенные на рис. 9. Базовая конструкция (рис. 9, а) состоит из двух частей: металлического корпуса и уплотняющего элемента из эластомера. Кольцо устанавливается на валу с определенным расстоянием от уплотняемой поверхности, которая перпендикулярна оси вала. Например, это может быть торцевая поверхность корпуса подшипникового узла. Уплотняющая кромка при вращении вала трется об эту поверхность с расчетным усилием. Металлический корпус играет роль отбойного кольца, отражая частицы грязи благодаря действию центробежной силы. Она же при увеличении скорости отклоняет от поверхности трения кромку эластомера, уменьшает потери на трение. Конструкция, изображенная на рис. 9, б имеет цилиндрический поясок, входящий в ответную канавку на уплотняемой поверхности (рис. 9, в). Благодаря этому появляется дополнительное лабиринтное уплотнение.

Рис. 9 Торцевые кольца

Подобный же принцип для создания защитного эффекта используют V-образные кольца, изображенные на рис. 10. Они используются для предотвращения попадания грязи, пыли, воды или их комбинации и удерживания пластичной смазки. Используются совместно с различными типами подшипников. V-образные кольца имеют несколько видов сечений, различающихся относительной шириной и конусностью.

Рис. 10 V-образное кольцо

Уплотнения торцевого типа могут использоваться в комбинации с армированными манжетами. На рис. 11, а изображено торцевое кольцо, для уплотняющей кромки которого поверхностью трения является армирование манжеты. На рис. 11, б подобным образом работает V-образное кольцо. Такая пара предназначена для работы в сильно загрязненной внешней среде.

Рис. 11 Торцевые уплотнения с манжетами

Для уплотнения опорного узла вала, не выходящего за пределы корпуса, применяют концевые крышки (рис. 12). Крышка представляет собой цилиндрическую пробку с покрытием из эластомера. На рис. 12, а представлены два типа подобных устройств: с внешней оболочкой из эластомера и с комбинированной (эластомер и металл) внешней оболочкой (рис. 12, б).

Рис. 12 Уплотняющие крышки

Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

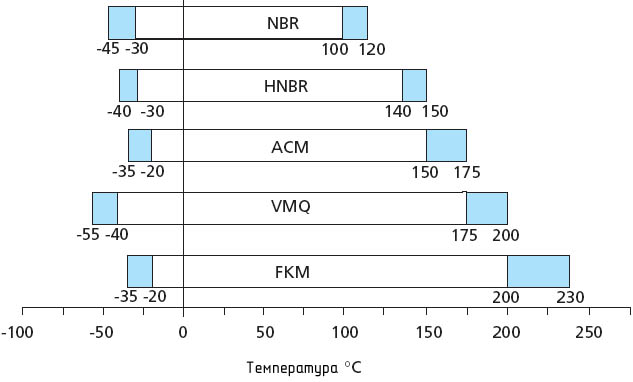

Важнейшим параметром при выборе уплотнения является материал, из которого изготовлена его эластомерная часть. Применяют следующие типы резины: бутадиен-нитрильный каучук (NBR); фторкаучук (FKM); силиконовый каучук (VMQ); гидрированный бутадиен-нитрильный каучук (HNBR); полиакриловый каучук (ACM).

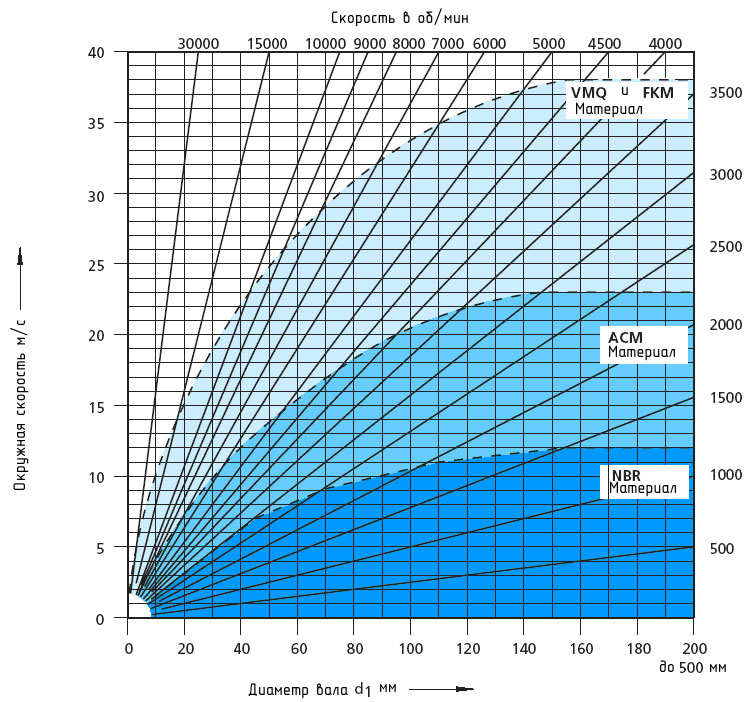

Выбор материала зависит от условий, в которых работает уплотнение. Решающую роль играют ускоренное старение под воздействием высоких температур; потеря эластичности при низкой температуре; механическое стеклование при больших частотах вращения и стойкость к воздействию уплотняемой среды. На рис. 13, а показан приблизительный рабочий температурный диапазон для различных материалов. Диапазон температур, выделенный цветом, требует применения специальных составов указанных материалов. Диаграмма на рис. 13, б позволяет выбрать приблизительную допустимую линейную скорость на кромке манжеты для различных типов материалов.

а) рабочий диапазон температур

б) допустимая линейная скорость для различных материалов

Рис. 13 Условия применения различных материалов

Таблица 1 Материалы манжет

| Вид уплотняемой среды | Материал уплотнения | |||||

| NBR | FKM | ACM | VMQ | HNBR | ||

| Максимально допустимая постоянная температура, °С | ||||||

| Минеральные жидкости | Двигательные масла | 100 | 170 | 125 | 150 | 130 |

| Трансмиссионные масла | 80 | 150 | 125 | 130 | 110 | |

| Гипоидные трансмиссионные масла | 80 | 150 | 125 | — | 110 | |

| ATF (автоматическая трансмиссия) масла | 100 | 170 | 125 | — | 130 | |

| Гидравлическое масло (DIN 5124) | 90 | 150 | 120 | — | 130 | |

| Консистентные смазки | 90 | — | — | — | 100 | |

| Трудновоспламеняемые гидравлические жидкости | Масляно — водяная эмульсия | 70 | — | — | 60 | 70 |

| Водно — масляная эмульсия | 70 | — | — | 60 | 70 | |

| Водный раствор | 70 | — | — | — | 70 | |

| Обезвоженная жидкость | — | 150 | — | — | — | |

| Другие среды | Жидкое топливо | 90 | — | — | — | 100 |

| Вода | 90 | 100 | — | — | 100 | |

| Щелочь | 90 | 100 | — | — | 100 | |

| Воздух | 100 | 200 | 150 | 200 | 130 | |

Таблица 2 Размеры манжет

| Типы манжет |  |  |  |  |  |  |  |  |  |

| Busak&Shamban (Германия) | 4 — 800 | 8 — 440 | 4 — 800 | 8 — 440 | 8 — 460 | 12 — 400 | 20 — 760 | 35 — 600 | 15 — 100 |

| Simrit (Германия) | 4 — 600 | 8 — 300 | 6 — 220 | 8 — 220 | 5 — 500 | 12 — 290 | 10 — 710 | 25 — 185 | 15 — 100 |

Рис. 14 Ремонтная втулка

Михаил Гранкин, инженер — конструктор

grankin@mail.ru

Все объекты авторского права являются собственностью их владельцев. При подготовке сайта использованы материалы, находящиеся в свободном доступе. Названия фирм-производителей расположены в алфавитном порядке.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Видео:Уплотнительные Кольца, Прокладки, Сальники (Как Правильно Выбрать?)Скачать

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер📽️ Видео

Изготовление уплотнительного кольца из ремшнура своими рукамиСкачать

Типы гидравлических манжет - все видыСкачать

Делаем на выбор любых размеров кольцо из кольцаСкачать

Уплотнительное кольцо (усилители) под люверсСкачать

7 методов изготовления резиновых прокладок (колец квадратного сечения)Скачать

Манжета или сальник? Чем уплотняют валы и оси!Скачать

Сальниковое уплотнениеСкачать

Подбор уплотнительного кольца вала кикстартера V-501.Скачать

Уплотнительное кольцо своими руками.Скачать

способ закалки любой марки сталиСкачать

O ring kit изготовление резиновых колецСкачать

ЭТО НУЖНО ЗНАТЬ КАЖДОМУ АВТОМОБИЛИСТУ! ВСЁ О САЛЬНИКАХСкачать

F00N203874 BOSCH Радиальное уплотнительное кольцо валаСкачать

Капролон против фторопласта. Материаловедение на пальцах.Скачать