В отдельных парках резервуары соединяют уравнительной линией , позволяющей переход газовой фазы из одного резервуара в другой при заполнении и опорожнении. Для обслуживания резервуаров служит маршевая лестница. [33]

Параллельно работающие деаэраторы следует соединять водяными уравнительными линиями между собой и буферными баками с одинаковым качеством воды в них. Паровыми уравнительными линиями могут оборудоваться все деаэраторы, работающие при одинаковом давлении, хотя бы и с различным качеством деаэрируемой в них воды, так как объединение деаэраторов по пару выравнивает и повышает устойчивость их работы. [34]

Во избежание попадания масла в ТРВ уравнительные линии присоединяют к трубопроводу сверху. Для плотного запирания жидкостной линии во время остановки компрессора перед ТРВ следует устанавливать соленоидный вентиль. [35]

Термобаллон следует располагать до места подсоединения уравнительной линии ( по ходу пара) на расстоянии 200 — 400 мм. Для обеспечения надежного теплового контакта термобаллон помещают в гильзу с маслом, врезанную в трубопровод, или плотно прикрепляют к тщательно зачищенной трубе. После этого баллон покрывают изоляцией. [36]

Для соблюдения этого условия точка врезки уравнительной линии в опускную трубу солевого отсека Б должна быть расположена значительно выше ( на 5 — 10 м) места ввода воды в опускную трубу чистого отсека. [38]

К пароструйным эжекторам пар подводится из уравнительных линий деаэраторов , в таблице указаны минимальные давления перед эжекторами. [39]

На эту же мембрану снизу через уравнительную линию 2 воздействует давление кипения аммиака в испарителе. При этом клапан 4 откроется и аммиак станет поступать в испаритель. [40]

Если паровые пространства резервуаров не соединены уравнительной линией , то в наиболее худших условиях, когда температура в транспортной цистерне будет на 10 — 15 С ниже, чем в стационарной емкости, необходимо, чтобы разность геометрических уровней резервуаров компенсировала и эту предельно возможную разность температур и соответствующий ей перепад давления. [41]

Верх бункера и верх регенератора соединены уравнительной линией , и таким образом давления аппаратов сравниваются, а уровень кокса в бункере представляет собой избыточный статический напор, способствующий самотеку коксового теплоносителя из бункера в регенератор. На рис. 48 показаны схемы установки бункера над регенератором. [43]

ПРВ устанавливают непо — ются фланцы для уравнительных линий . [45]

Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

Конструкции и узлы центробежных компрессоров

Несмотря на большое разнообразие конструкций, центробежные компрессоры состоят из отдельных элементов, назначение и конструктивное исполнение которых аналогично. К числу основных элементов относятся: ротор, корпус, уплотнения и опоры.

Видео:Как настроить КОМПРЕССОР правильноСкачать

Ротор и статорные детали

Ротор компрессора представляет собой отдельный сборочный элемент, состоящий из вала, на котором закреплены рабочие колеса, разгрузочный барабан, полумуфта, втулки уплотнений и другие детали (рис. 7.18).

К рабочим колесам центробежных компрессоров предъявляются повышенные требования с точки зрения точности геометрических размеров проточной части и чистоты поверхности. Рабочие колеса работают в напряженных условиях. Это налагает особые требования к выбору материала и технологии изготовления.

Читайте также: Gl 166 предохранитель компрессора

В зависимости от условий работы, параметров, размеров, вида перекачиваемого газа применяют обычно один из трех способов изготовления рабочих колес.

Литые стальные колеса выполняются при больших геометрических размерах, при крупных партиях изготовления колес и при коэффициентах расхода выше 0,015. Максимально допустимые окружные скорости для стальных литых колес не превышают 300 м/с.

Сварные колеса применяются для перекачивания нейтральных газов. Лопатки обычно фрезеруются на основном диске. Современное станочное оборудование позволяет фрезеровать как цилиндрические, так и пространственные лопатки. К торцам лопаток приваривается покрывающий диск.

Для изготовления рабочих колес с повышенными требованиями применяется высокотемпературная пайка в вакуумных печах. Торцы лопаток точно подгоняются по контуру покрывающего диска (допустимый зазор 0,03—0,08 мм). Между торцами лопаток и диском наносится специальный припой (82% Au; 18% Ni). Собранное колесо помещается в вакуумную термическую печь, где по специальному режиму нагревается до температуры свыше 1000°С. В процессе термообработки между припоем и основным материалом образуется новое химическое и атомарное образование, прочность которого превышает прочность основного материала.

После изготовления колеса проверяются на отсутствие трещин, контролируется прочность материала, колеса проверяются на разгонное число оборотов.

Для изготовления колес используются хромо-никелевые, хромоникельмолибденовые и другие легированные стали, сплавы титана.

Рабочие колеса, разгрузочный барабан обычно устанавливаются на вал по неподвижной посадке. Натяг выбирается таким, чтобы при максимальной частоте вращения обеспечивался остаточный натяг, необходимый для передачи крутящего момента и осевого усилия. Детали ротора в отдельности проходят статическую балансировку. Ротор в сборе динамически балансируется на балансировочных станках.

Расчет критической частоты вращения производится с учетом упругих сил в уплотнениях и подшипниках, податливости опор, продольного изгиба.

Для уменьшения протечек газа применяются лабиринтные уплотнения рабочего колеса. Переднее уплотнение 1 выполняется на пояске покрывающего диска, межступенное 2 — на ступице рабочего колеса, разъемные уплотняющие кольца устанавливаются и фиксируются в корпусе (рис. 7.19). На рабочей поверхности кольца выполнены кольцевые выступы треугольной формы. На рабочем колесе в местах уплотнений выполняются кольцевые канавки прямоугольной формы или ступенчатые проточки.

Оценку колебаний ротора можно произвести по удельным нагрузкам на подшипниках, амплитуде отклонения центра тяжести ротора от оси вращения, скорости перемещения центра тяжести ротора.

Допустимый эксцентриситет центра тяжести ротора е = 160/пмакс, мк, где nмакс — максимальная частота вращения, 1/с.

При массе ротора m, кг, максимальная допустимая неуравновешенность Δm = 160m/nмакс, г*мм.

При разности давлений по обе стороны рабочего колеса на колесо действует осевая сила направленная в сторону входа колеса (рис. 7.20).

Для уравновешивания осевой силы применяют разгрузочный барабан 1, который фиксируется на валу в осевом направлении. Барабан изготовляется из поковки. По наружной цилиндрической поверхности барабана диаметром D0 выполняется лабиринтное уплотнение. Полость за барабаном соединяется трубой с входом в компрессор. За барабаном устанавливается давление, примерно равное рн. Из-за разности давления на барабан будет действовать сила ре, направленная противоположно силе рi.

Для полного уравновешивания осевой силы в одноступенчатом компрессоре при p1 ≈ рn необходимо, чтобы диаметр барабана был бы примерно равен диаметру переднего уплотнения рабочего колеса.

Читайте также: Нет пузырьков из аквариумного компрессора

Уравновешивание осевой силы таким способом возможно на определенном расчетном режиме. При изменении режима работы компрессора возникает неуравновешенная осевая сила, для восприятия которой используют упорный подшипник.

В многоступенчатых компрессорах осевая сила, действующая на ротор, определяется суммированием всех сил по числу рабочих колес. По величине рoс определяют размеры барабана.

Через лабиринт разгрузочного барабана протекает определенное количество газа, благодаря чему снижается объемный КПД компрессора. Для уменьшения протечек разгрузочным барабаном уравновешивают около 75% осевой силы, что позволяет уменьшить диаметр.

Вал компрессора выполняют со ступенчатым изменением диаметров. Максимальные значения диаметров вала под рабочими колесами определяются расчетом критической частоты вращения. Номинальная частота вращения вала компрессора должна не менее чем на 20% отличаться от критической. Если рабочая частота вращения лежит ниже первой критической, вал называется жестким, если пНом лежит между первой и второй критической частотой гибким.

Вал изготавливается из поковки легированной стали. Кроме расчета критической частоты вращения вал проверяют расчетом на прочность в опасных сечениях (у муфты, у шейки подшипника и др.).

В многоступенчатых компрессорах применяются два типа корпусов: с горизонтальным разъемом, с вертикальными разъемами в плоскостях, перпендикулярных оси вращения ротора.

Применяемость корпусов с горизонтальным или вертикальным разъемом определяется конечным давлением и свойствами газа. Так, например, для газов с низким поверхностным напряжением (фреон-11 и 12, водородсодержащие газы) уплотнение горизонтального разъема корпуса осуществить сложно. Предельными ограничениями применения корпусов с горизонтальным разъемом считают конечное давление до 7,0 МПа при перекачивании газов с молекулярной массой больше 10.

Конструктивное исполнение корпуса определяется числом ступеней, внутренним давлением, массой внутренних частей и др. Элементы корпуса имеют сложную пространственную форму. Расчет на прочность и жесткость элементов корпуса сложен и производится методом конечных элементов с использованием ЭВМ.

Корпус с горизонтальным разъемом состоит из нижней части и крышки (рис. 7.21), обе части корпуса соединяются с помощью шпилек с колпачковыми гайками, плоскость разъема уплотняется специальной мастикой. Иногда по плоскости разъема выфрезеровываются фигурные канавки, в которые закладывается резиновый уплотняющий шнур. Патрубки для подсоединения трубопроводов и холодильников обычно располагаются в нижней части корпуса. Это дает возможность производить ревизию проточной части без отсоединения трубопроводов.

Толщину фланцев нижней части и крышки корпуса выбирают с запасом для избежания деформации их при стягивании. Взаимное расположение половин корпуса фиксируется штифтами. Во фланец крышки корпуса вворачивают отжимные болты, с помощью которых производят первоначальный отрыв крышки при разборке компрессора.

Корпуса подшипников и концевых уплотнений отсоединяются от корпуса, без снятия крышки компрессора. Корпуса имеют сложную геометрию. Прочность корпуса проверяется расчетом на ЭВМ. Корпуса с горизонтальным разъемом изготовляются из стального или чугунного литья. При низких давлениях (до 1,0 МПа) корпуса могут быть сварно-литыми.

Корпус с вертикальными разъемами состоит из двух сборочных единиц: наружного и внутреннего корпусов. Наружный корпус представляет собой кованый цилиндр с приварными входным и напорным патрубками (рис. 7.22). С торцов корпус закрывается крышками, к крышкам подсоединяются корпуса подшипников и концевых уплотнений.

Наружный цилиндрический корпус изготавливается из поковки либо вальцуется и сваривается. Корпус закрывается крышками на шпильках; в некоторых конструкциях крышки заворачиваются на специальной резьбе.

Читайте также: Ремонт компрессора автокондиционера в уфе

В корпусах с вертикальными разъемами входной и нагнетательный патрубки могут выполняться в любом направлении перпендикулярно оси вращения ротора.

Внутри наружного корпуса устанавливаются детали разъемного внутреннего корпуса, образующие проточную часть компрессора (рис. 7.23). Выем деталей внутреннего корпуса из наружного производится без отсоединения трубопроводов.

Для уменьшения опасности расдентровки агрегата из-за температурного расширения деталей компрессора применяется специальная схема крепления и фиксации корпуса на фундаментной плите (рис. 7.24).

Опорные поверхности лап корпуса 3 максимально приближены к горизонтальной плоскости, проходящей через ось вращения ротора. Это особенно важно при последовательном соединении нескольких корпусов или при перекачивании горячих газов. Обычно со стороны привода опорные лапы фиксируются на фундаменте поперечными шпонками 2. Это создает предпосылки для направленного в одну сторону теплового расширения корпуса. Сохранение неизменным положения оси вращения ротора и направленное тепловое расширение в вертикальной плоскости обеспечиваются двумя шпонками 1. Расположение упорного подшипника на конце вала, противоположном лапам корпуса, фиксированным шпонками 2 создает благоприятные условия для компенсации. различного температурного расширения деталей корпуса и ротора.

Остаточные усилия и моменты от трубопроводов должны кратчайшим путем передаваться на фундамент во избежание деформации корпуса. Этим объясняется необходимость максимального приближения опорных лап к патрубкам.

Корпуса турбокомпрессоров проходят гидроиспытаиие пробным давлением, равным 1,25—1,5 максимального рабочего давления.

Видео:Пятиступенчатые центробежные компрессоры Dresser RandСкачать

Уплотнения

В зависимости от расположения в машине уплотнения подразделяются на внутренние и внешние (концевые).

Внутренние уплотнения обычно выполняются в виде лабиринтов и разделяют отдельные ступени проточной части.

В местах выхода вала из корпуса предусмотрены внешнее (концевые) уплотнения. Концевое уплотнение — один из важнейших элементов, определяющих работоспособность компрессоров. В ряде случаев технический уровень узла уплотнения определяет технический уровень турбокомпрессора.

Основные требования к уплотнениям:

- не допускать выхода сжимаемой среды наружу (особенно это важно при сжатии токсичных и взрывоопасных газов);

- обусловливать минимальные утечки сжимаемого и запирающего газа (жидкости);

- обеспечивать долговечность работы не ниже долговечности работы основных деталей машины;

- быть удобными в изготовлении, сборке и эксплуатации.

Многие конструкции уплотнений компрессоров высокого давления выполняются с промежуточным подводом и отводом запирающего газа и в некоторых случаях жидкости.

В компрессорах применяются три типа уплотнений: лабиринтное, с плавающими кольцами и торцевое.

Лабиринтное уплотнение (рис. 7.25,а) относится к уплотнениям бесконтактного типа, оно состоит из нескольких дроссельных участков, между которыми предусмотрены камеры для подвода и отвода запирающего газа. Дроссельные участки могут располагаться на одном диаметре либо ступенчато.

Многокамерное уплотнение работает следующим образом. В камеру 1 от постороннего источника подводится запирающий газ с некоторым избыточным давлением. Часть запирающего газа вытекает наружу и предупреждает попадание воздуха в компрессор, другая часть попадает в камеру 5, которая соединена с трубопроводом разгрузки. Уравнительная камера 6 может быть связана с полостями входа и нагнетания компрессора, в ней создают давление, немного превышающее давление в камере 5, но ниже, чем давление запирающего газа. Часть потока газа протекает в камеру 5, где смешивается с запирающим газом, другая — поступает в проточную часть компрессора с уплотняемым давлением ру. Требование ре

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

🔍 Видео

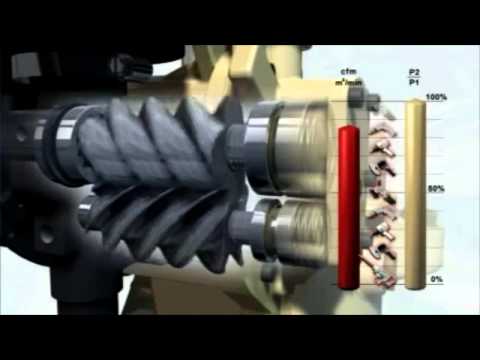

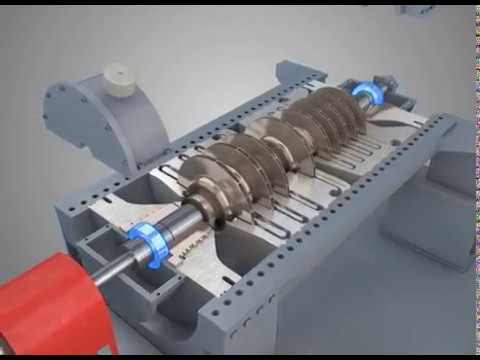

Устройство и принцип работы винтового компрессораСкачать

Как настроить регулятор давления воздуха на гаражном компрессоре QUATTRO ELEMENTI KM 50-380Скачать

Обзор блока подготовки воздуха Intertool PT-1431Скачать

Два вида спиральных компрессоровСкачать

Как работает центробежный газовый компрессорСкачать

Центробежный компрессорСкачать

На что обращать внимание при обслуживании компрессораСкачать

Принцип работы холодильника с компрессоромСкачать

Как проходит пусконаладка винтового компрессора? │︎ Пусконаладочные работы компрессораСкачать

Настройка ТРВ. Основные ошибкиСкачать

Что нужно знать про компрессора с холодильных установокСкачать

Регулируем прессостат. Максимальное и минимальное давление включения и выключения компрессораСкачать

Терморегулирующий вентиль (ТРВ). Принцип работы, монтаж и настройкаСкачать

Подробно о автоматике для компрессора \ Автоматика \ Пресостат \ ВклычательСкачать

Автоматический клапан для слива конденсата с ресивера компрессора от компании Азбука АвтосервисаСкачать

Пуск и эксплуатация компрессоровСкачать

Холодильный компрессор | Как это устроено? | DiscoveryСкачать