Классификация и технические требования к валам. Вал в электрической машине является наиболее нагруженной деталью, передающей крутящий момент исполнительному механизму.

От прочности и жесткости вала зависят надежность и качество работы электрической машины. Валы имеют ступенчатую форму с уменьшающимися по диаметру ступенями к обоим концам.

Рис 1. Вал электродвигателя. а) вал электродвигателя серии 4А; б) вал тягового электродвигателя.

Конструкция валов (рис. 1) зависит от характера работы двигателя. Вал тягового электродвигателя более нагружен, поэтому переход от одной ступени к другой выполнен плавным, в форме радиуса, называемого галтелью. Этим достигается снижение концентрации напряжений в местах перехода. У вала электродвигателя единой серии в местах перехода ступеней имеется небольшое занижение диаметра, предназначенное для выхода круга при шлифовании. Для крепления пакета сердечника на валу предусмотрена шпоночная канавка. У валов небольшого диаметра вместо шпоночной канавки делают рифление. Валы электрических машин изготавливаются из углеродистой стали марки 45 (ГОСТ 1050 — 60). Для наиболее нагруженных валов применяется легированная сталь марки 20ХНЗА или 30ХГСА.

Для получения мелкозернистой структуры заготовки валов подвергают термообработке (нормализации). Вал является наиболее точной деталью электрической машины. Большинство его поверхностей изготовляют по 2 — му классу точности системы отверстия и 7 — му классу чистоты (ГОСТ 2789 — 59).

Особенно точно должны быть изготовлены ступени валов под подшипник. При изготовлении ступеней по 2 — му классу точности сумма овальности и конусности должна быть не более половины допуска на изготовление.

На чертежах валов указывают также допускаемые отклонения на расположение отдельных поверхностей. Например, для вала (рис. 1а) отклонение от соосности шеек под подшипник не должно быть более 0,015 мм.

- 1. Описание условий работы вала и требования к нему

- Делись добром ?

- Похожие главы из других работ:

- 3. Анализ условий работы детали и требования, предъявляемые к материалу

- 3.1 Описание назначения, устройства и условий работы коленчатого вала

- 1. Характеристика условий работы и описание технологического процесса предприятия

- 2.1 Описание конструкции, назначения и условий работы детали в узле

- 1.1 Краткое описание изделия: назначение, условия работы и требования предъявляемые к нему.

- 2.1 Условия работы зубчатого колеса и требования к нему

- 2.5 Условия работы пуансона и требования к нему

- 1. Описание условий работы полумуфты и предъявляемые к ней требования

- 1 ОПИСАНИЕ РАБОТЫ ЗУБЧАТОГО КОЛЕСА И ПРЕДЪЯВЛЯЕМЫЕ К НЕМУ ТРЕБОВАНИЯ

- 1.1 Назначение и описание условий работы детали, технические требования при изготовлении, материал и его характеристика

- 1.1.1 Назначение и описание условий работы детали

- 1. Описание назначения детали и условий работы ее основных поверхностей

- 1.1 Краткое описание изделия: назначения, условия работы и требования к нему

- 1. Анализ условий работы материала в изделии и комплекс технических требований к нему

- 1.1 Описание детали и условий ее работы

- Центровка валов электродвигателей и рабочих машин

- 1. Непосредственное соединение при помощи муфты

- 2. Соединение клиноременной передачей

- 💥 Видео

Видео:Как трехфазный асинхронный двигатель работает на одной фазе? #энерголикбезСкачать

1. Описание условий работы вала и требования к нему

Общий вид вала, который устанавливается в электродвигателях, представлен на рисунке 1.1.

Рисунок 1.1 — Общий вид вала

Валы при работе подвергается кручению, ударным нагрузкам. Также может подвергаться изгибающим нагрузкам.

Материал, из которого будет изготовлен вал, должен обладать высокими показателями комплекса свойств по всему сечению. Должен обладать высокой твердостью, сопротивлением на ударный изгиб. Важно, чтобы вал после термической обработки не деформировался и сохранял свои геометрические размеры.

Основные требования к материалу:

Основные требования к изделию:

соблюдение всех геометрических размеров детали.

Делись добром ?

Видео:Как определить мощность, частоту вращения, двигателя без бирки или шильдика самому и простоСкачать

Похожие главы из других работ:

3. Анализ условий работы детали и требования, предъявляемые к материалу

Завод должен изготовить три вала двигателей. Они должны иметь предел прочности не ниже 750 МПа. Однако первый вал имеет диаметр 35 мм, второй 50 мм и третий 120 мм. Выбрать сталь для изготовления валов, обосновать сделанный выбор.

3.1 Описание назначения, устройства и условий работы коленчатого вала

Воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем через маховик передается агрегатам трансмиссии. В двигателе ВАЗ 2110 коленчатый вал стальной.

1. Характеристика условий работы и описание технологического процесса предприятия

Для выполнения КП необходимо сформировать производственную структуру предприятия и охарактеризовать производственные подразделения: лесопункты, лесовозные дороги, нижние склады, вспомогательные цехи и участки и т.д. На рисунке 1.

2.1 Описание конструкции, назначения и условий работы детали в узле

Корпус является одной из основных деталей устройства подающего жидкость на отдельные части рулевого механизма ракеты ЗМ-40. Деталь «Корпус» относится к группе корпусных деталей.

1.1 Краткое описание изделия: назначение, условия работы и требования предъявляемые к нему.

Газоперекачивающий агрегат ГПА-Ц3-16С/85-1,5 представляет собой блочно-контейнерный агрегат с газотурбинным конвертированным судовым двигателем ДГ90Л2 мощностью 16МВт.

Читайте также: Сальниковая набивка гребного вала

2.1 Условия работы зубчатого колеса и требования к нему

Зубчатое колесо работает в редукторе шпиндельной бабки. Оно предназначено для передачи крутящего момента вдоль своей оси. Зубчатое колесо приведено на рисунке 2.1. Рисунок 2.

2.5 Условия работы пуансона и требования к нему

Пуансон — штамповый инструмент, который предназначен для обработки материалов давлением. Пуансон работает в условиях циклических напряжений, высоких температур и давления (до 2500Мпа), а также динамической нагрузке. Пуансон приведен на рисунке 2.

1. Описание условий работы полумуфты и предъявляемые к ней требования

Данная муфта установлена на выходе вала электродвигателя и служит для соединения его с входным валом насоса. Эскиз полумуфты приведен на рисунке 1.1. Рисунок 1.

1 ОПИСАНИЕ РАБОТЫ ЗУБЧАТОГО КОЛЕСА И ПРЕДЪЯВЛЯЕМЫЕ К НЕМУ ТРЕБОВАНИЯ

Рассматриваемое зубчатое колесо используется в редукторах для передачи вращательного движения. Зубчатое колесо представлено на рисунке 1.1. Рисунок 1.

1.1 Назначение и описание условий работы детали, технические требования при изготовлении, материал и его характеристика

1.1.1 Назначение и описание условий работы детали

«Червяк » входит в состав механизма в котором вращение передается через систему зубчатых колес. «Червяк» имеет многоступенчатую цилиндрическую форму с наружными фасками, двумя шпоночными пазами.

1. Описание назначения детали и условий работы ее основных поверхностей

По заданию на курсовой проект деталью, на которую необходимо разработать технологический процесс механической обработки является “ Гайка специальная ”.

1.1 Краткое описание изделия: назначения, условия работы и требования к нему

Муфты служат для соединения валов и передачи вращательного движения (без изменения его направления и значения) от одного вала к другому. При этом они могут выполнять ряд других ответственных функций.

1. Анализ условий работы материала в изделии и комплекс технических требований к нему

зубчатый колесо термообработка дефект Для того, чтобы правильно найти и выбрать материал необходимо оценить эксплуатационные, технические, технологические и экономические требования.

1.1 Описание детали и условий ее работы

Мелющие шары — необходимый материал в размольно-дробильном оборудовании в качестве измельчающей среды при измельчении железной руды и руд цветных металлов, цементного клинкера, угля, строительных материалов. Рисунок 1.

Центровка валов электродвигателей и рабочих машин

Видео:Как определить скорость вращения вала электродвигателя и его мощность.Скачать

1. Непосредственное соединение при помощи муфты

Центровка валов электродвигателей и соединенных с ним рабочих машин непосредственно влияет на техническое состояние как электродвигателей, так и самих машин. Параллельное смещение осей валов электродвигателей и рабочих машин вызывает деформацию упругих элементов соединительных муфт, пульсацию передаваемых моментов, а также радиальные усилия, передаваемые на подшипники. Угловое смещение осей валов вызывает значительно меньшие пульсации скорости валов, чем их параллельное смещение. Как и параллельное, угловое смещение наиболее опасно при жестком соединении валов. Неправильная центровка валов электродвигателей и рабочих машин в некоторых случаях приводит к возникновению пульсаций токов и моментов.

Центровка электродвигателя относительно вала вращаемой им машины является одной из наиболее ответственных и трудоемких операций при монтаже.

Чтобы обеспечить нормальную работу центрируемых валов и правильное распределение нагрузок между подшипниками при непосредственном соединении электродвигателя с рабочей машиной (при помощи муфты), валы соединяемых машин должны быть установлены в такое положение, при котором торцевые поверхности полумуфт в горизонтальной и вертикальной плоскостях будут параллельны, а оси валов будут располагаться на одной линии. Практически бывает трудно добиться строгой параллельности плоскостей полумуфт, поэтому валы приходиться соединять при некоторой несоосности их. Величина несоосности зависит от типа применяемых полумуфт. При правильном (соосном) соединении электродвигателя и механизма они работают спокойно, без вибрации.

Путем перемещения двигателя на небольшие расстояния в горизонтальной и вертикальной плоскостях добиваются такого взаимного положения валов двигателя и рабочей машины, при котором величины зазоров между полумуфтами будут равны. Центровка производится в два приема: предварительная и окончательная. При предварительной центровке стальную линейку или стальной угольник прикладывают к образующим обеих полумуфт и проверяют, есть ли зазор между ребром линейки и полумуфтами.

Читайте также: Компрессор поршневой ременной fiac abt 500 1300wb тандем

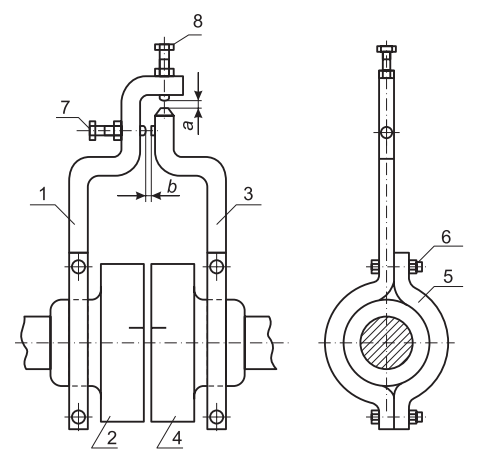

Рис. 1. Центровочные скобы: 1 — наружная скоба; 2 — полумуфта; 3 — внутренняя скоба; 4 — электродвигатель; 5 —хомут; 6, 7, 8 — болты

Такую проверку выполняют в четырех местах: вверху, внизу и в двух боковых направлениях. Если зазор есть, то под лапы электродвигателя подкладывают прокладки толщиной 0,5—0,8 мм. При этом число тонких прокладок не должно превышать 3—4 штук, так как при большем числе прокладок может нарушиться центровка. Если по условиям центровки прокладок оказывается больше, то их необходимо заменить общей прокладкой большей толщины.

Окончательную центровку проводят при помощи одной пары центровочных скоб (рис. 1). Наружная скоба 1 закрепляется на полумуфте 2 рабочей машины, а внутренняя скоба 3 — на полумуфте электродвигателя 4.

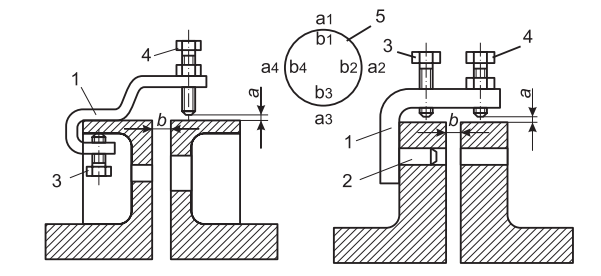

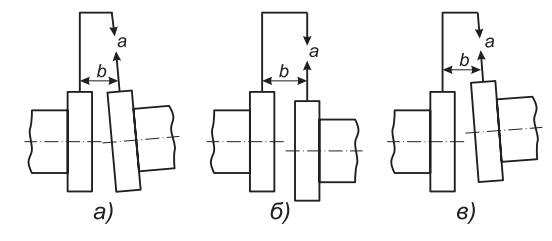

Скобы крепятся на полумуфтах при помощи хомутов 5 и болтов 6. В процессе центровки измеряют радиальные a и осевые b зазоры при помощи щупов, индикаторов или микрометров. При этом индикатор или микрометрическую головку устанавливают на место болтов 7 и 8.

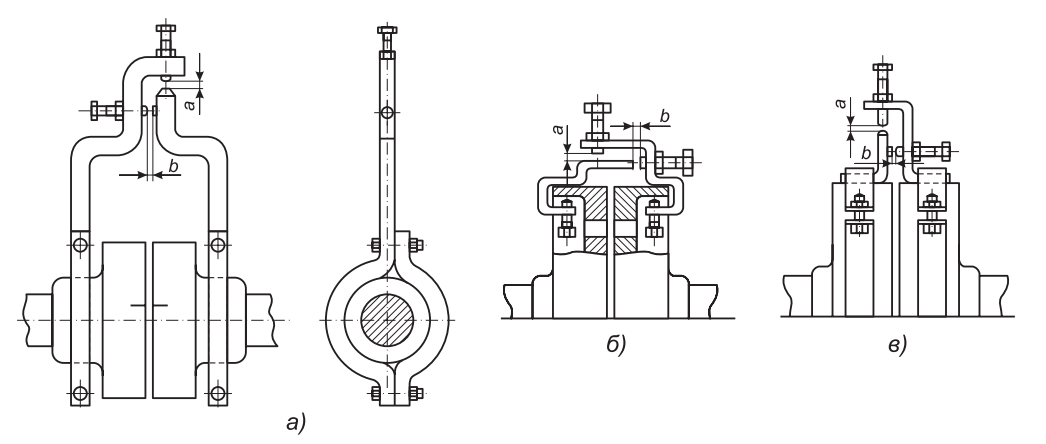

Существуют и другие типы скоб для центровки электродвигателя с механизмом; некоторые из них изображены на рис. 2 и 3.

Центровочные скобы устанавливают друг против друга при совпадении маркировочных пометок (рисок) на полумуфтах, поставленных во время спаренной обработки полумуфт на станке или нанесенных перед рассоединением их в начале ремонта. Пометки лучше всего ставить зубилом.

Рис. 2. Скобы для центровки полумуфт: а — центровочные скобы; б — центровочные приспособления; в — центровочные приспособления с хомутами

Рис. 3. Скобы для центровки электродвигателя с механизмом: 1 — скоба; 2 — палец; 3 — прижимной или стопорный болт; 4 — болт для замера зазора; 5 — рекомендуемая форма записи значений зазоров

Посредством винтов устанавливают зазоры по окружности и торцу в пределах 1—2 мм, проверяя отсутствие задевания скоб друг за друга при одновременном проворачивании обеих валов на 360° в направлении вращения электродвигателя. Для измерения зазоров по окружности и торцу оба вала одновременно поворачивают от исходного верхнего положения на 90, 180 и 270°. При каждом из этих положений пластинки щупа должны входить с легким усилием, одинаковым во всех замерах.

При помощи щупа измеряют радиальный зазор a между болтом скобы и полумуфтой и аксиальный зазор b между торцами полумуфт (рис. 3).

Затем поворачивают оба ротора относительно первоначального положения на 90, 180 и 270° и в каждом из этих положений замеряют зазоры a и b. Значения радиальных зазоров записывают вне окружности, аксиальных — внутри окружности, как указано на рис. 3.

Если при проворачивании валов радиальные зазоры a остаются неизменными, а аксиальные зазоры b меняются, то значит, что центры валов совпадают, но оси валов расположены одна к другой под некоторым углом (рис. 4а).

При параллельности валов двигателя и рабочей машины и наличии между ними сдвига (рис. 4б) аксиальные зазоры b при проворачивании валов остаются неизменными, а радиальные зазоры a изменяются.

Наконец, при сдвиге центров валов и расположении осей валов под углом (рис. 4в) будут меняться величины как аксиальных зазоров b, так и радиальных зазоров a.

В заключение валы устанавливают в первоначальное положение (скоба вверху) и вновь замеряют зазор a, который должен совпасть с тем же зазором, замеренным в начале проверки.

Рис. 4. Центровка валов при помощи одной пары скоб: а — центры валов совпадают, но оси расположены под углом; б — валы параллельны, но между ними имеется сдвиг; в — центры валов сдвинуты, а их оси расположены под углом

Читайте также: 2105 2202078 опора карданного вала

Отличие в результатах замера зазоров в начале и в конце проверки более чем на 0,02 мм недопустимо и свидетельствует о недостаточно жестком креплении скобы или о смещении валов в осевом направлении. В этом случае скобу следует укрепить более надежно и замер зазоров повторить. Для исключения ошибок от осевого смещения валов при первом замере и после каждого проворачивания необходимо при помощи лома или другим способом подавать валы друг к другу до упора.

Точность центровки определяется сравнением зазоров замеренных в противоположных точках полумуфт. Разность значений этих зазоров (a1 – a3; a2 – a4; b1 – b3; b2 – b4) должна быть не более указанной в табл. 1.1.

Таблица 1.1. Допустимая разность зазоров

Допустимая разница в значениях зазоров, мм, при частоте вращения, об/мин

Полужесткая или с полужесткими пальцами

Примечание. Меньшая разница в значениях зазоров относится к аксиальным зазорам, а большая — к радиальным.

Расцентровка в горизонтальной плоскости (большая разница в зазорах a2 и a4; b2 и b4) устраняется перемещением по горизонтали корпуса электродвигателя. Расцентровка в вертикальной плоскости (большая разница в зазорах a1 – a3; b1 – b3) устраняется путем изменения толщины подкладок под лапами электродвигателя. Для точной центровки применяется стальная фольга. Количество прокладок должно быть минимальным, так как при большом числе прокладок центровка со временем может нарушиться. Несколько тонких подкладок заменяйте на одну более толстую. Несколько более толстых — на одну еще более толстую. Обязательное условие центровки — после каждого изменения толщины подкладок производите полную затяжку крепежных болтов электродвигателя. Неполная или некачественная затяжка болтов, крепящих двигатель к фундаменту или к монтажной раме, дает неправильную картину изменения зазоров в процессе регулировки.

Хаотичная регулировка зазоров требует очень много времени и сил. Для более быстрого процесса регулировки необходима определенная последовательность в операциях по устранению зазоров.

Первое, что нужно сделать — установить валы параллельно в вертикальной плоскости (соблюдается равенство зазоров b1 = b3), подкладывая подкладки под передние лапы электродвигателя или удаляя их из-под задних лап. Когда равенство зазоров b1 и b3 установлено, проверяете вертикальное смещение валов электродвигателя и приводного механизма (разность зазоров a1 – a3). Если a1 больше a3, вал электродвигателя расположен ниже вала приводного механизма, если же a1 меньше a3 — электродвигатель поднят выше нормы. Разность зазоров a1 – a3 дает толщину подкладки, которую необходимо подложить под передние и задние лапы электродвигателя или, наоборот, удалить (толщину подкладок замеряйте микрометром). Затем снова проверьте допустимую разницу зазоров a1 – a3 и b1 – b3.

Если она находится в пределах нормы, приступайте к регулировке в горизонтальной плоскости. Регулировка производится смещением корпуса двигателя вправо или влево. В заключение еще раз проверьте точность центровки, сравнивая разность значений зазоров (a1 – a3; a2 – a4; b1 – b3; b2 – b4).

Видео:Асинхронные и Синхронные двигатели и генераторы. Мощный #энерголикбез ПЕРСПЕКТИВЫ ЭЛЕКТРОДВИГАТЕЛЕЙСкачать

2. Соединение клиноременной передачей

В механических приводах ременные передачи могут служить как для увеличения вращающего момента на приводном валу, так и для увеличения скорости вращения. Клиновидные ремни имеют лучшее сцепление со шкивом и относительно малое скольжение по сравнению с плоскими

ремнями; благодаря этому можно осуществлять передачи с большим (до 10) передаточным числом.

При выборе минимального межосевого расстояния принимают

💥 Видео

Почему,после перемотки,электродвигатель долго не работает.......Скачать

Принцип работы двигателя. 4-х тактный двигатель внутреннего сгорания (ДВС) в 3DСкачать

Почему никто не знает об этой функции штангенциркуля?!Скачать

Токарные ужасы - не смог вовремя остановитьсяСкачать

Автомобильные системы Принцип работы ГРМСкачать

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Как работает двигатель внутреннего сгорания автомобиля?Скачать

Основы центровки валовСкачать

Фазы на распредвалах, какое перекрытие выставить? Что такое "фаза распредвала"?Скачать

Как удлинить вал электродвигателяСкачать

АСИНХРОННЫЙ двигатель, принцип работы и строение, простыми словами. (ТРЕХФАЗНЫЙ).Скачать

Как увеличить обороты и мощность коллекторного двигателяСкачать

Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

Смазка коленвала и шатунных шеек, принцип работы и особенности разных конструкцийСкачать

Включение асинхронного электродвигателя с нужным направлением вращения валаСкачать

6.2 Кинематический расчет приводаСкачать