, на 1,8 SOHC нет балансировочного вала, учи матчасть.

Сообщение Dr_martins » 11 мар 2013, 12:03

Приветствую. Может у меня двигатель не правильный (1,8 SOHC тоже), но у меня он стоит. Правда один. Ремень я на него не ставил когда ремень ГРМ менял (собственно его старый хозяин тоже не ставил по всей видимости).

Сообщение Макс Канатов » 06 апр 2014, 20:17

ты неправ есть вал балансировочный на SOHC 1.8. по крайней мере на моей один привод видел сегодня (ремень ГРМ порвался менял в полевых условиях) два рукастых один подающий два часа работы.

- Re: Балансировочные валы, как установить? 1.8 SOHC

- Балансировочные валы, как установить? 1.8 SOHC

- Установка балансировочных валов хендай соната

- ГРМ 2.0: метки и течка

- Установка балансировочных валов хендай соната

- Замена балансировочного вала и подшипников

- Замена балансировочного вала и подшипников

- Бензиновые двигатели G4KA и G4KC Hyundai Sonata NF / Hyundai Sonica с 2006 года

- Обычно пользователи нашего сайта находят эту страницу по следующим запросам: не заводится Hyundai Sonica , двигатель Hyundai Sonica , ремонт Hyundai Sonica , ремонт двигателя Hyundai Sonica , характеристики Hyundai Sonica , регулировка клапанов Hyundai Sonica , система впуска Hyundai Sonica , система выпуска Hyundai Sonica , система питания Hyundai Sonica , не заводится Hyundai Sonata NF , двигатель Hyundai Sonata NF , ремонт Hyundai Sonata NF , ремонт двигателя Hyundai Sonata NF , характеристики Hyundai Sonata NF , регулировка клапанов Hyundai Sonata NF , система впуска Hyundai Sonata NF , система выпуска Hyundai Sonata NF , система питания Hyundai Sonata NF

- 3. Бензиновые двигатели G4KA и G4KC

- Система привода газораспределительного механизма

- Общий вид

- Цепь привода газораспределительного механизма

- Снятие цепи привода газораспределительного механизма

- Установка цепи привода газораспределительного механизма

- Цепь балансировочного вала

- Снятие цепи балансировочного вала

- Установка цепи балансировочного вала

- Проверка

- Головка блока цилиндров

- Общий вид

- Снятие головки блока цилиндров

- Разборка головки блока цилинров

- Проверка

- Головка блока цилиндров

- Клапаны и пружины клапанов

- Распределительный вал

- Сборка головки блока цилинров

- Установка головки блока цилинров

- Двигатель в сборе

- Снятие двигателя в сборе

- Снятие двигателя в сборе

- Блок цилиндров

- Общий вид

- Разборка блока цилиндров

- Проверка

- Шатун и коленчатый вал

- Блок цилиндров

- Расточка отверстий цилиндров

- Поршень и кольца поршня

- Поршневой палец

- Сборка блока цилиндров

- 🔍 Видео

Re: Балансировочные валы, как установить? 1.8 SOHC

Сообщение Rombinzono » 06 апр 2014, 21:24

Сообщение lyudnov » 13 апр 2014, 14:22

Балансировочные валы, как установить? 1.8 SOHC

Сообщение AC-45 » 20 мар 2015, 19:13

Видео:А Вы знали? Как выставить балансировочные валы Митсубиси, Чери тигоСкачать

Установка балансировочных валов хендай соната

Сообщение NS WP » 31 дек 2013, 00:39

Мануал найден на просторах Drive2.ru и предназначен для двигателя 4G63

Итак для чего они.

4G63 это рядная четверка, которая сама по себе является не совсем сбалансированной и работа двигателя сопровождается дрожью. Думаю ценителей комфорта не совсем впечатлит, если мотор будет рябить по кузову, для этого инженеры вкорячили 2 балансировочных вала которые крутятся один по ходу мотора, а другой создает противодействие этим достигается сбалансированность.

Итак дальнейшую теорию пропустим и будем разбираться зачем нам это нужно.

1. Причина, это лишняя нагрузка на двигатель, как никак они не лёгкие и отбирают мощность.

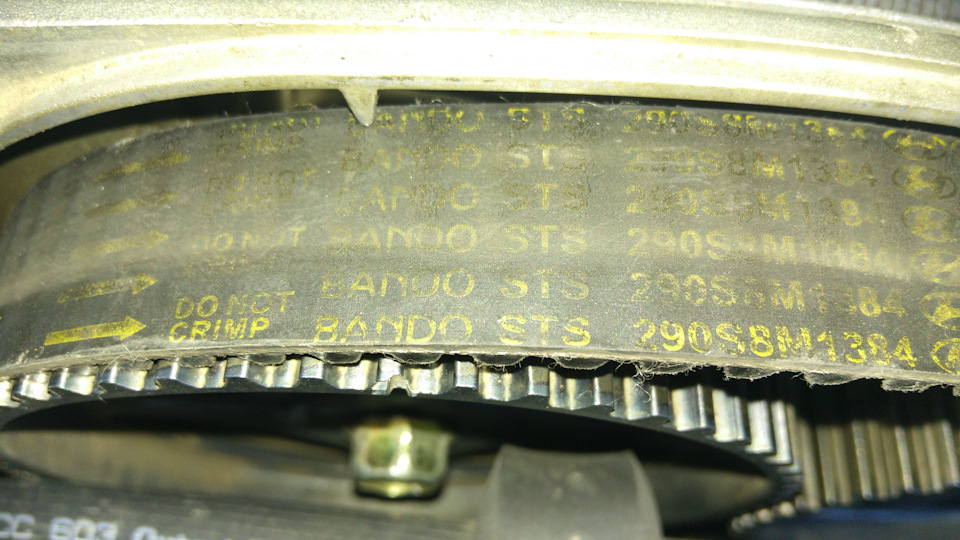

2. Причина, это лишняя брешь в надежности т.к. они крутятся на подшипниках скольжения то они склонны к заклиниванию, особенно на высоких оборотах. + не забываем что второй вал приводится в движение про помощи маленького ремешка который частенько забывают менять и он рвется этим влетая под основной ремень ГРМ и этим просто гробит двигатель. Есть случаи что проносило.

3. Причина, это лишняя нагрузка на масляную систему которая в 4G63 итак не ахти. Удалив их, больше масла достанется колену и поршневой.

С теорией разобрались, теперь к практике

Всего в моторе 2 балансировочных вала. Первый приводится шестеренкой масляного насоса, второй — отдельным ремнем.

Тот что стоит в насосе имеет один подшипник скольжения в блоке, масло в него поступает по каналу в самом валу. Вместо него необходимо установить специальны обрубок (хз как его еще назвать)))

Второй балансир, он приводится ремнем, имеет два подшипника, оба смазываются через каналы в блоке. При удалении вала каналы необходимо глушить. Мы это делаем путем разворота подшипника на 90 градусов.

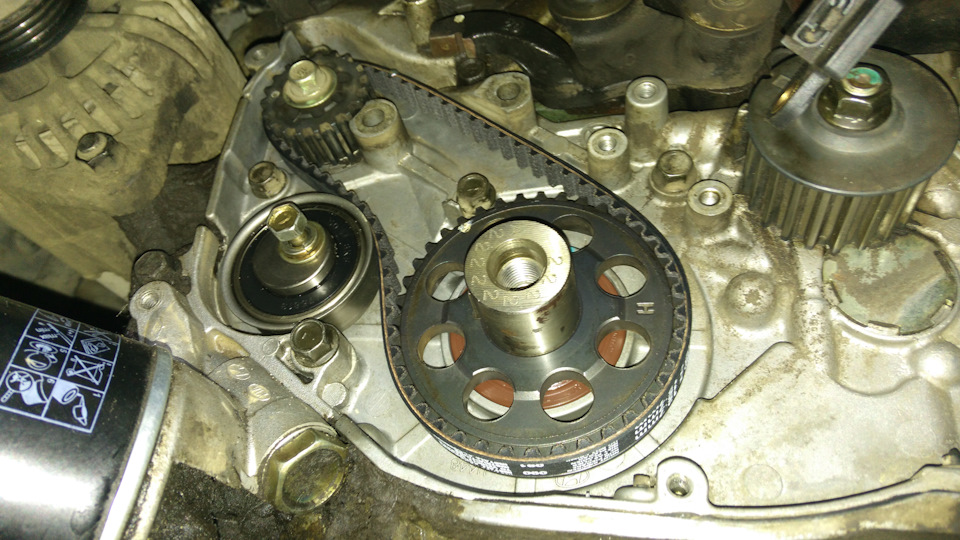

Для начала надо снять ремень ГРМ, ремень балансира, все шкивы. Снять поддон и масляный насос. Делать на машине адски сложно но возможно. На любителя.

Первый вал (тот что торчит из маслонасоса) меняется на деталь MD098626.

Эта деталь от 4G61 DOHC, именно у него аналогичный блок и нет балансиров. Или можно отрезать вал и заварить маслоканал. Нечем варить, можно нарезать резьбу и болт.

Вал держится болтиком под крышкой (крышку открутить можно зубилом с молотком или спец ключем. Для начала нужно снять шестерню маслонасоса.

Со вторым валом возни больше

При помощи разных головок на 32 можно выбить вкладыши и развернуть чтобы заткнуть канал

Вот сами подшипники, видна дырка, которую и надо развернуть.

Вместо сальника второго вала устанавливается заглушка MD092785

Ставим насос и собираем мотор в обратной последовательности.

Ваше мнение и критика, господа?

Хотите выбрать самый надежный автомобиль?? Найдите ФОРУМ владельцев выбираемого авто и посчитайте, сколько тем и обсуждений посвящено эксплуатации. «К разделу формуа «Двигатель» и «Подвеска»

Видео:"ГТ" Как правильно выставить балансирный вал на двиг EF 2.0 Хундай Соната, Киа Мадж...Скачать

ГРМ 2.0: метки и течка

Разобрав и собрав систему ГРМ уже в пятый или шестой раз из-за утечки масла думаю можно выложить пару фотографий и мыслей… Сильно не пинайте.

Пред самостоятельным процессом читаем:

mysonata.ru/pogovorim-o-z…nya-grm-sirius-t3765.html

и

mysonata.ru/zamena-remnya…ius-131ls-foto-t5276.html

Всего 50 страниц форума)))

Сам процесс замены опишу кратко, так как сам ремень не менял потому что он отходил ещё лишь 5 тыков:

— скидываем декоративную пластиковую крышку — 4 болта на 10;

— снимаем вентилятор левый (если смотреть на машину спереди) — два болта на 10 и фишка, для удобства ослабления и натяжки привода ГУРа и кондея;

— выкручиваем кремпление шланга ГУР -один болт на 10 и отводим его в сторону для удобства, ибо места между помпой и лонжероном хрень да маленько;

— снимаем верхний кожух ремня ГРМ — четыре болта на 10;

— сразу ослабляем крепление шкива помпы — 4 болта на 10, ибо потом хрен открутишь их;

— ослабляем натяжку ремня генератора и помпы;

— снимаем шкив помпы — все те же 4 болта на 10;

Сверху закончили, перемещаемся под крыло — тот ещё секс делать во дворе на улице, скажу я вам друзья…

Про снятие колеса писать не буду.

— снимаем пыльник — три болта на 10;

— снимаем шкив приводных ремней — 4 болта на 12;

— снимаем нижний кожух ремня ГРМ — ещё 8 болтов на 10;

— срываем болт колена стартером, уперев вороток в лонжерон предварительно убедившись, что все приводные ремни убраны и ни что не попадёт под ремень ГРМ (в первый раз у меня под звезду колена зажевало ремень гура)

Все! Перед нами открывается удивительный мир системы привода ГРМ!

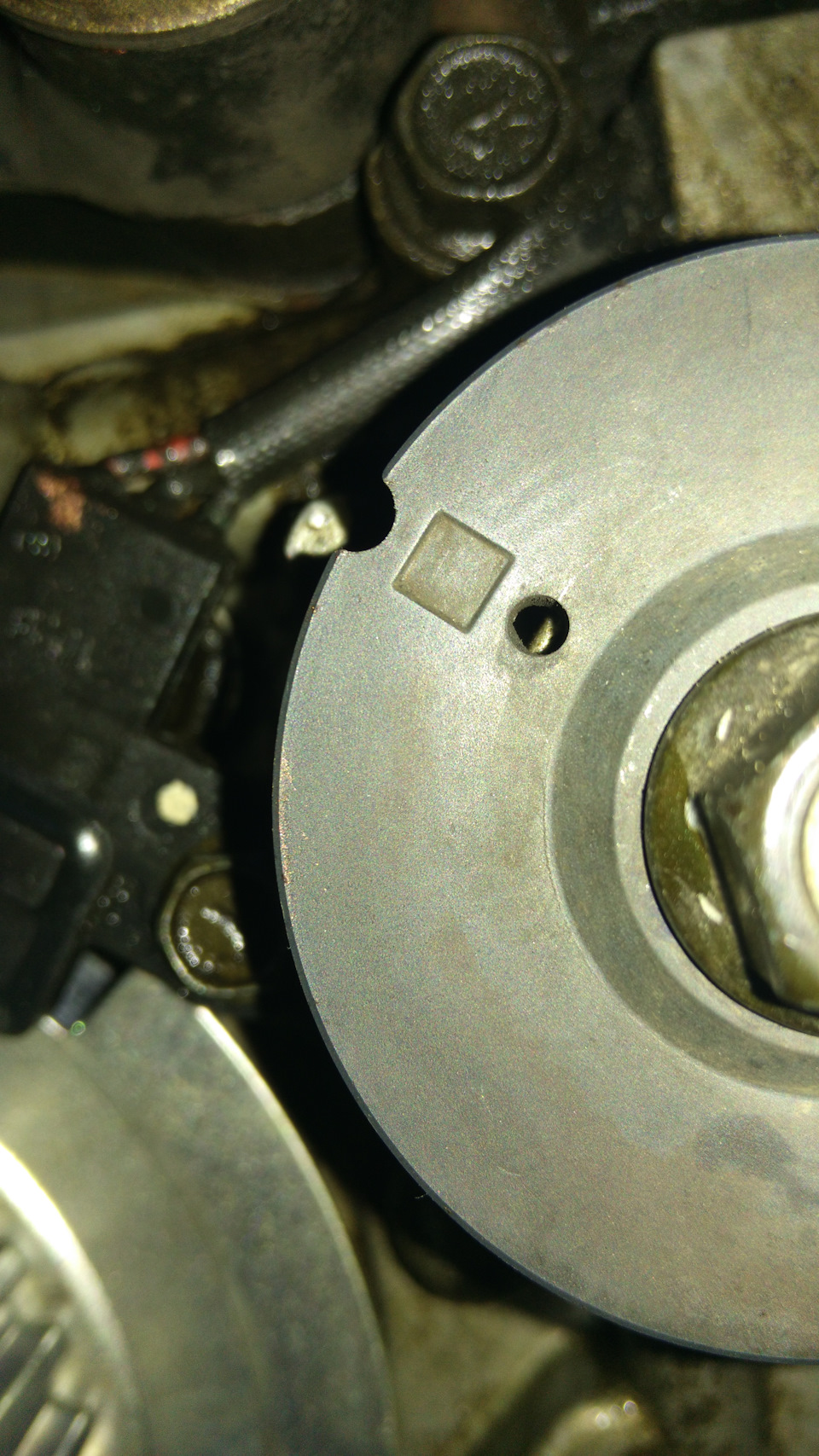

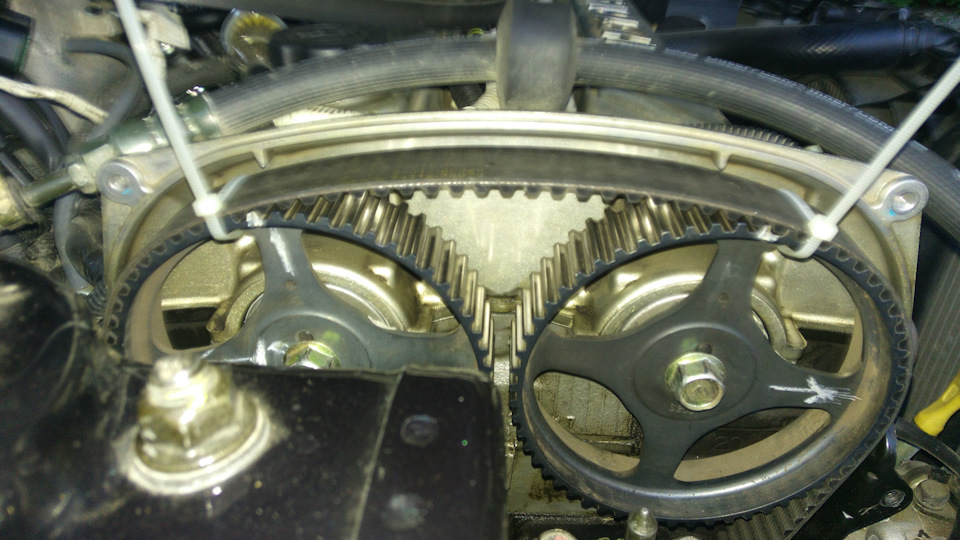

Теперь необходимо выставить метки, всего их 5: 2 на шкивах распредвалов,

2 на балансирных валах

— крутим колено по часовой стрелке до полного совмещения.

Для замены ремня ГРМ

— снимаем гидронатяжитель;

— домкратим двигатель;

— снимаем подушку. (этого не делал, так как ремень прошёл всего 5 тыков)

Для замены ремня балансирного вала:

— убираем в сторону ремень ГРМ;

— снимаем натяжной ролик ремня балансира;

— снимаем звездочку колена;

— снимаем ДПКВ дабы не сломать его;

— снимаем фланец коленвала.

При необходимости меняем сальник колена под звёздочкой балансирного вала на коленвале.

Собираем все в обратной последовательности, предварительно взведя гидронатяжитель.

Все работы проводились из-за подтеков масла…лилось как со свиньи…

Теперь вернёмся к меткам ГРМ.

На нашем двигателе метки шкивов распредвалов можно устанавливать в ТРЕХ! положениях, а именно(метка колена всегда в 0):

— метка впускного распредвала смещена на 1 зуб назад, при этом метка выпускного в 0 (расстояние между меток распредов 21 зуб);

— все метки в 0 ( расстояние между меток распредов 20 зубьев) — сток.

— метка выпускного вала смещена на 1 зуб вперёд (расстояние между распредов 21 зуб).

Во всех трёх положениях дрыгатель работает, только у меня при стоковых метках три провала в диапазоне от 2000 до 3000.

При выставлении смещеных меток топливная коррекция становится + 12,5(но это не точно, так как на стоке не проверял)

Инфа взята отсюда

www.drive2.ru/l/288230376152900434/

Вопрос к знающим: чем чревата игра с фазами газораспределения?и как лучше: чтобы раньше открывались впускные клапана или выпускные?

Пы.сы.:масло так и течёт, как выяснилось из-под прокладки масляного насоса через болт натяжения ремня балансира, что бы её поменять необходимо снимать дрыгатель — печаль…

automend.ru/hyundai-sonat…m_id-3104.m_id2-3107.html

спецключ 0921333000

что сейчас необходимо купить:

21411-38203 — прокладка маслянного насоса — 702 — 2дн.

23373-32000 — подшипник передний левого(заднего)балансировочного вала — 234 — 3дн.

23353-38000 — шестерня левого(заднего) балансировочного вала — 580 — 6дн.

То би континед…

Ну и прибарахлился немного: заглушил личинку замка багажника, теперь в «корейском мерседесе» есть деталь от настоящего мерседеса)

Видео:Hyundai Sonata EF удаляем балансирыСкачать

Установка балансировочных валов хендай соната

Клуб владельцев Хендай Соната всех поколений.

Сейчас этот форум просматривают: Google [Bot] и 7 гостей

Видео:Что бывает, если не правильно выставить балансиры на 4G63 и не только. Давайте разбираться. Часть1-яСкачать

Замена балансировочного вала и подшипников

Замена балансировочного вала и подшипников

Сообщение _SERGEY_ » 22 окт 2012, 20:06

Сообщение Ganjubas » 22 окт 2012, 21:21

А сильно не лезет? Мошт надо вал остудить, а подшипники градусов до 100-120 нагреть? (это их предел) Ремонтных подшипников точно не бывает — мне можешь поверить. На масле наверное экономил как всегда — вот и экономия твоя боком вылезла. Какое масло лил — так ради интереса?

Сообщение _SERGEY_ » 22 окт 2012, 21:40

Сообщение karasev » 22 окт 2012, 22:06

Сообщение _SERGEY_ » 22 окт 2012, 22:27

Сообщение Garri » 23 окт 2012, 17:28

Сообщение Ganjubas » 26 окт 2012, 21:48

Сообщение _SERGEY_ » 14 ноя 2012, 14:36

Сообщение and1822 » 14 ноя 2012, 14:41

Сообщение _SERGEY_ » 14 ноя 2012, 22:00

Вот переписка с «ТД Тагаз»

Здравствуйте.

Ответ на Ваш вопрос № 000315 от 13.11.2012

Контактное лицо: Сергей

Вопрос: Здравствуйте, у меня соната 5 (EF) 2005 г.в. сборки Тагаз, при замене подшипников балансировочного вала: 21251-. 21252-. 21253-. столкнулся с проблемой, что они не подходят — валы в них не входят. Заказывал в магазине 2 раза . -38000 и один раз . -32010. Объехал несколько сервисов и расточных цехов — они говорят, что подшипники ремонтного размера. Как мне купить подшипники нужного размера — стандартного?

Ответ:

По данному вопросу Вам нужно обратиться на горячую линию ТагАЗа. Предполагаю, что номера у необходимых запчастей 2125132901 2125232901 2125332901

С уважением,

Александр Асташов

По каталогам у нас эти подшипники не ставились, а ставились, если не ошибаюсь с 2001 по 2004 за рубежом.

Размеры не мерил, если интересуют в принципе. то их можно найти в руководстве, в разделе двигатель, в таблице где размеры, в подзаголовке маховик.

Видео:НИКТО НЕ ЗНАЕТ, ЗАЧЕМ ЭТОТ ВАЛ В ДВИГАТЕЛЕ!!Скачать

Бензиновые двигатели G4KA и G4KC Hyundai Sonata NF / Hyundai Sonica с 2006 года

Видео:КАК ПРОВЕРИТЬ Балансировочный вал И как установить ПО МЕТКАМ ГРМ hyundai СОНАТАСкачать

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Hyundai Sonica , двигатель Hyundai Sonica , ремонт Hyundai Sonica , ремонт двигателя Hyundai Sonica , характеристики Hyundai Sonica , регулировка клапанов Hyundai Sonica , система впуска Hyundai Sonica , система выпуска Hyundai Sonica , система питания Hyundai Sonica , не заводится Hyundai Sonata NF , двигатель Hyundai Sonata NF , ремонт Hyundai Sonata NF , ремонт двигателя Hyundai Sonata NF , характеристики Hyundai Sonata NF , регулировка клапанов Hyundai Sonata NF , система впуска Hyundai Sonata NF , система выпуска Hyundai Sonata NF , система питания Hyundai Sonata NF

Видео:Hyundai Sonata g4kj 2.4 убираю балансвалы,ставлю обычный маслонасосСкачать

3. Бензиновые двигатели G4KA и G4KC

Система привода газораспределительного механизма

Общий вид

- Крышка головки блока цилиндров

- Звездочка выпускного распределительного вала

- Звездочка впускного распределительного вала

- Цепь привода газораспределительного механизма

- Натяжной рычаг цепи привода газораспределительного механизма

- Направляющая цепи привода газораспределительного механизма

- Звездочка коленчатого вала

- Смазочная форсунка

- Натяжитель цепи привода газораспределительного механизма

- Крышка цепи привода газораспределительного механизма

- Масляный поддон

- Блок балансировочного вала

- Блок цилиндров

- Цепь балансировочного вала

- Звездочка цепи балансировочного вала

- Направляющая цепи балансировочного вала

- Натяжной рычаг цепи балансировочного вала

Цепь привода газораспределительного механизма

Снятие цепи привода газораспределительного механизма

1. Снять крышку двигателя (А).

2. Снять правое переднее колесо.

Читайте также: Как найти центр вала

3. Снять правую боковую крышку.

4. Установить поршень первого цилиндра в верхнюю мертвую точку.

5. Снять монтажный кронштейн двигателя.

1). Установить домкрат под масляный поддон двигателя.

Примечание:

Поместить деревянный брусок между домкратом и масляным поддоном.

2). Вывернуть два болта, две гайки и снять монтажный кронштейн двигателя (А).

6. Временно ослабить болты шкива водяного насоса.

7. Снять приводной ремень (А).

8. Снять промежуточный шкив (А).

9. снять шкив натяжителя приводного ремня и натяжитель (В).

Примечание:

Болт шкива натяжителя с левосторонней резьбой.

10. Снять шкив водяного насоса (А).

11. Снять шкив коленчатого вала (В).

12. Снять опорный кронштейн двигателя (С).

13. Отсоединить разъем катушки зажигания (А).

14. Снять катушку зажигания (А).

15. Снять шланг (А) системы принудительной вентиляции картера двигателя и шланг сапуна с крышки головки блока цилиндров.

16. Вывернуть болты крышки головки блока цилиндров, и затем снять крышку головки блока цилиндров (А) и прокладку.

17. Вывернуть нижние болты крепления компрессора кондиционера воздуха.

18. Снять кронштейн (А) компрессора кондиционера воздуха.

19. Слить масло с двигателя.

20. Снять масляный поддон (А).

Внимание:

Соблюдать осторожность, чтобы не повредить контактную поверхность блока цилиндров и масляного поддона.

21. Снять крышку (А) цепи привода газораспределительного механизма, вставив отвертку между головкой блока цилиндров и блоком цилиндров.

Внимание:

Соблюдать осторожность, чтобы не повредить контактную поверхность блока цилиндров, головки блока цилиндров и крышки цепи привода газораспределительного механизма.

22. Совместить шплинт коленчатого вала должен со стыковочной поверхностью крышки подшипника. В результате чего, поршень первого цилиндра установится в верхнюю мертвую точку.

23. Сжать натяжитель цепи привода газораспределительного механизма и установить штифт.

24. Снять натяжитель (А) цепи привода газораспределительного механизма.

25. Снять натяжной рычаг (В) цепи привода газораспределительного механизма.

26. Снять цепь привода газораспределительного механизма.

27. Снять направляющую (А) цепи привода газораспределительного механизма.

28. Снять масляную форсунку (А) цепи привода газораспределительного механизма.

29. Снять звездочку (В) коленчатого вала.

Установка цепи привода газораспределительного механизма

1. Установить звездочку (В) коленчатого вала.

2. Установить масляную форсунку (А) цепи привода газораспределительного механизма.

3. Установить коленчатый вал так, чтобы шплинт коленчатого вала совместился со стыковочной поверхностью крышки подшипника. Установить впускной и выпускной распределительные валы в сборе так, чтобы метки TDC звездочки впускного распределительного вала и звездочки выпускного распределительного вала были совмещены с верхней поверхностью головки блока цилиндров. В результате чего, поршень первого цилиндра поместится в верхнюю мертвую точку.

4. Установить направляющую (А) цепи привода газораспределительного механизма. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 9,8 – 11,6 Н∙м.

5. Установить цепь привода газораспределительного механизма в следующей последовательности: звездочка коленчатого вала (А), направляющая цепи привода газораспределительного механизма (В), звездочка впускного распределительного вала (С), звездочка выпускного распределительного вала (D).

Примечание:

Установочная метка на каждой звездочке должна быть совмещена с установочной меткой (цветное звено) цепи привода газораспределительного механизма.

6. Установить натяжной рычаг (В) цепи привода газораспределительного механизма. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 9,8 – 11,76 Н∙м.

7. Установить автонатяжитель (А) цепи привода газораспределительного механизма и снять установочный штифт. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 9,8 – 11,76 Н∙м.

8. Провернуть коленчатый вал на два оборота за часовой стрелкой и убедиться, что установочные метки совмещены.

9. Установить крышку цепи привода газораспределительного механизма.

1). Очистить от моторного масла и смазки установочные поверхности цепи привода газораспределительного механизма, головки блока цилиндров, блока цилиндров.

2). Нанести герметик Loctite 5900 на поверхность между головкой блока цилиндров и блоком цилиндров, так как показано на рисунке, и установить крышку цепи привода газораспределительного механизма. Крышка должна быть установлена не позже чем через пять минут после нанесения герметика.

Ширина слоя герметика: 2,5 мм.

3). Вставить установочные штифты в блок цилиндров и отверстия в крышке цепи привода газораспределительного механизма, чтобы откорректировать положение крышки цепи привода газораспределительного механизма и затянуть болты рекомендуемым моментом.

Момент затяжки:

Внимание:

Не запускать двигатель в течение 30 минут после установки крышки цепи привода газораспределительного механизма.

10. Установить масляный поддон.

1). Убрать следы старого герметика при помощи скребка с установочной поверхности масляного поддона.

2). Нанести герметик Loctite 5900 на установочную поверхность масляного поддона, так как показано на рисунке.

Ширина слоя герметика: 2,5 мм.

Внимание:

Соблюдать осторожность, чтобы герметик не попал на внутреннюю поверхность масляного поддона. Нанести герметик в резьбовые отверстия болтов, чтобы предотвратить утечку моторного масла.

3). Установить масляный поддон (А). Затянуть установочные болты рекомендуемым моментом затяжки в несколько подходов.

Момент затяжки:

Внимание:

Не заливать масло в двигатель в течение 30 минут после установки крышки цепи привода газораспределительного механизма.

11. Установить кронштейн (А) компрессора кондиционера воздуха. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 19,6 – 23,52 Н∙м.

12. Завернуть крепежный болт компрессора кондиционера воздуха. Затянуть болт рекомендуемым моментом затяжки.

Момент затяжки: 19,6 – 24,5 Н∙м.

13. Установить крышку головки блока цилиндров.

1). Убрать следы герметика между крышкой цепи привода газораспределительного механизма и головкой блока цилиндров.

2). Нанести герметик, так как показано на рисунке.

Ширина слоя герметика: 2,5 мм.

Внимание:

Не запускать двигатель в течение 30 минут после установки крышки цепи привода газораспределительного механизма.

3). Установить болты крышки головки блока цилиндров и затянуть их рекомендуемым моментом затяжки в два подхода, в порядке указанном на рисунке.

Момент затяжки:

Внимание:

Установить новую прокладку головки блока цилиндров.

14. Установить катушку зажигания.

15. Подсоединить разъем (А) катушки зажигания.

16. Установить опорный кронштейн двигателя (С). Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки:

17. Установить шкив коленчатого вала (В) при помощи фиксатора маховика. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 166,6 – 176,4 Н∙м.

18. Установить шкив водяного насоса (А). Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 7,84 – 9,8 Н∙м.

19. Установить натяжитель приводного ремня (В) и шкив натяжителя. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 53,9 – 63,7 Н∙м.

Примечание:

Болт шкива натяжителя с левосторонней резьбой.

20. Установить промежуточный шкив (А). Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 53,9 – 63,7 Н∙м.

21. Установить приводной ремень (А) в следующей последовательности: шкив компрессора кондиционера воздуха, шкив генератора, промежуточный шкив, шкив насоса гидроусилителя рулевого управления, промежуточный шкив, шкив водяного насоса, шкив натяжителя.

22. Установить монтажный кронштейн двигателя (А). Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 63,7 – 83,3 Н∙м.

23. Установить правую боковую крышку.

24. Установить переднее правое колесо.

25. Установить крышку двигателя (А). Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 3,92 – 5,88 Н∙м.

Цепь балансировочного вала

Снятие цепи балансировочного вала

1. Снять цепь привода газораспределительного механизма.

2. Сжать натяжитель цепи балансировочного вала и вставить штифт.

3. Снять натяжитель цепи балансировочного вала (А).

4. Снять натяжной рычаг цепи балансировочного вала (В).

5. Снять направляющую цепи балансировочного вала (С).

6. Снять блок балансировочного вала (А) и цепь балансировочного вала (В).

Установка цепи балансировочного вала

1. Совместить шплинт коленчатого вала должен со стыковочной поверхностью крышки подшипника. В результате чего, поршень первого цилиндра установится в верхнюю мертвую точку.

2. Убедиться, что установочные метки расположены так, как показано на рисунке.

3. Установить блок балансировочного вала (А), так чтобы метка на звездочке блока балансировочного вала с меткой (цветное звено) на цепи балансировочного вала. Затянуть болты в порядке указанном на рисунке рекомендуемым моментом затяжки.

Момент затяжки: 16,66 Н∙м + 60˚ + 60˚

4. Установить направляющую (С) цепи балансировочного вала. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 9,8 – 11,76 Н∙м.

5. Установить натяжной рычаг балансировочного вала (В). Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 9,8 – 11,76 Н∙м.

6. Установить натяжитель балансировочного вала (А) и снять установочный штифт. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 9,8 – 11,76 Н∙м.

7. Убедиться, что установочные метки совмещены.

Проверка

1. Проверить звездочку распределительного вала и звездочку коленчатого вала на предмет наличия повреждений, царапин или износа. Заменить звездочки при необходимости.

2. Проверить натяжной рычаг и направляющую цепи на предмет наличия повреждений, царапин или износа. Заменить натяжной рычаг или направляющую цепи при необходимости.

3. Проверить цепь привода газораспределительного механизма на предмет наличия повреждений, царапин, растяжения или износа. Заменить цепь привода газораспределительного механизма при необходимости.

4. Проверить плавность вращения и отсутствие посторонних шумов промежуточного шкива. Заменить промежуточный шкив при необходимости.

Головка блока цилиндров

Общий вид

- Головка блока цилиндров

- Прокладка головки блока цилиндров

- Блок цилиндров

- Крышка подшипника распределительного вал

- Крышка переднего подшипника распределительного вала

- Выпускной распределительный вал

- Впускной распределительный вал

- Звездочка выпускного распределительного вала

- Звездочка впускного распределительного вала

- Механический регулятор зазора

- Сухари

- Тарелку пружины клапана

- Пружина клапана

- Уплотнение штока клапана

- Клапан

- Головка блока цилиндров

- Масляный клапан

- Датчик температуры масла

Снятие головки блока цилиндров

Примечание:

— Использовать защитное покрытие крыльев, чтобы избежать повреждения окрашенных поверхностей кузова.

— Во избежание повреждений, при разъединении удерживать разъемы за их части, а не за провода.

— Отметить все провода и шланги, чтобы избежать их неправильного соединения в дальнейшем. Кроме того, убедиться в том, что они не спутаны с другими проводами или шлангами, а также не касаются движущихся деталей.

— Повернуть коленчатый вал так, чтобы поршень №1 установился в верхнюю мертвую точку.

1. Отсоединить отрицательную клемму аккумуляторной батареи.

2. Снять крышку двигателя (А).

4. Снять шланг впуска воздуха и воздушный фильтр в сборе.

1). Отсоединить датчик потока впускаемого воздуха.

2). Отсоединить шланг сапуна (В) от шланга воздушного фильтра.

3). Отсоединить разъем блока управления двигателем.

4). Снять шланг впуска воздуха и воздушный фильтр в сборе (А).

6. Снять защиту картера двигателя (А).

7. Слить охлаждающую жидкость.

Примечание:

Снять крышку радиатора, чтобы ускорить слив охлаждающей жидкости.

8. Снять верхний и нижний шланг радиатора (А).

9. Снять шланги отопителя (А).

10. Отсоединить выключатель кондиционера воздуха (А), разъем генератора (В), и снять датчик давления масла (С).

11. Отсоединить разъем (А) масляного клапана и разъем (В) датчика температуры моторного масла.

12. Отсоединить разъемы форсунок (А).

13. Отсоединить разъем датчика положения дроссельной заслонки (А).

14. Отсоединить разъем датчика положения распределительного вала (А) и разъем датчика детонации (В).

15. Отсоединить разъемы катушки зажигания (А).

16. Отсоединить разъем датчика системы вентиляции картера (А), отсоединить разъем датчика температуры охлаждающей жидкости (В), отсоединить разъем конденсатора (С) и отсоединить разъем датчика положения коленчатого вала (D).

17. Снять питающую магистраль (А), тормозной вакуумный шланг (В) и шланг (С) системы вентиляции картера.

18. Снять водяной насос в сборе (А).

19. Снять впускной коллектор.

20. Снять выпускной коллектор.

21. Снять цепь привода газораспределительного механизма.

22. Снять звездочки распределительных валов (А).

23. Снять распределительный вал.

1). Снять крышку переднего подшипника распределительного вала (А).

2). Снять крышку подшипника распределительного вала (А), так как показано на рисунке.

3). Снять распределительные валы (А).

24. Снять масляный клапан (А) и датчик температуры моторного масла (В).

Читайте также: Как балансировка вала турбины

25. Вывернуть болты головки блока цилиндров, затем снять головку блока цилиндров.

1). Вывернуть десять болтов головки блока цилиндров в порядке указанном на рисунке. Снять десять болтов головки блока цилиндров и пластинчатые шайбы.

Внимание:

Выворачивать болты строго в определенном порядке, указанном на рисунке.

2). Поднять головку блока цилиндров с установочных штифтов блока цилиндров и поместить головку блока цилиндров на деревянные бруски.

Внимание:

Соблюдать осторожность, чтобы не повредить контактные поверхности головки блока цилиндров и блока цилиндров.

Разборка головки блока цилинров

1. Снять механические регуляторы зазора (А).

1). Сжать пружину клапана при помощи специального инструмента (09222 – 3К000, 09222 – 3К100) и снять сухари.

2). Снять тарелку пружины клапана.

5). Снять уплотнение штока клапана при помощи специальных клещей.

Проверка

Головка блока цилиндров

1. Измерить поверхностную деформацию головки блока цилиндров при помощи прямоугольной планки и щупа, если величина деформации превышает максимальное допустимое значение, необходимо отшлифовать головку.

Величина поверхностной деформации:

Стандартное значение: менее чем 0,05 мм.

2. Проверить камеру сгорания, впускные отверстия, выпускные отверстия и поверхность блока цилиндров на предмет наличия трещин. Если при проверке обнаружены трещины, необходимо заменить головку блока цилиндров.

Клапаны и пружины клапанов

1. Проверить штоки клапанов и клапанные втулки.

1). Измерить внутренний диаметр втулки клапана.

Стандартное значение: 5,500 – 5,512 мм.

2). Измерить диаметр штока клапана при помощи микрометра.

Стандартное значение:

Впускной клапан: 5,465 – 5,480 мм.

Выпускной клапан: 5,458 – 5,470 мм.

3). Отнять значение диаметра штока клапана от значения внутреннего диаметра втулки клапана.

Стандартное значение зазора между втулкой и штоком клапана:

Впускные клапаны: 0,020-0,047 мм.

Выпускные клапаны: 0,030-0,054 мм.

Максимальное допустимое значение:

Если он превышает предельно допустимое максимальное значение, заменить клапанную втулку, шток клапана или обе детали.

1). Проверить правильность установки клапанов. В случае необходимости притереть клапанное гнездо.

2). Если толщина кромки клапана меньше предельно допустимого минимального значения, заменить клапан новой деталью.

Стандартное значение:

3). Проверить поверхность кромки штока клапана на предмет наличия износа. Если кромка штока клапана изношена, необходимо заменить клапан.

3. Проверить клапанные пружины.

1). Измерить высоту клапанной пружины. Если она меньше предельно допустимого минимального значения, заменить пружину новой деталью.

Стандартное значение: 47,44 мм.

2). Измерить перпендикулярность клапанной пружины. Если она превышает предельно допустимое максимальное значение, заменить пружину новой деталью.

Распределительный вал

1. Измерить высоту кулачков. Если высота меньше минимального допустимого значения, заменить распределительный вал.

Стандартное значение:

Впускные клапаны: 43,70 – 43,90 мм.

Выпускные клапаны: 44,90 – 45,10 мм.

2. Проверить зазор шейки распределительного вала.

1). Очистить крышки подшипников и шейки распределительного вала.

2). Поместить распределительные валы на головку блока цилиндров.

3). Положить полоску поперек каждой шейки распределительного вала.

4). Установить крыши подшипников.

Внимание:

Соблюдать осторожность, чтобы не повернуть распределительный вал.

5). Снять крышки подшипников.

6). Измерить полоски в их самых широких точках при помощи специальной шкалы.

Стандартное значение:

Впускной распределительный вал:

Шейка №2, 3, 4, 5, 6: 0,045 – 0,082 мм.

Предельное значение:

Впускной распределительный вал:

Выпускной распределительный вал: 0,12 мм.

Если зазор превышает предельные значения, заменить распределительный вал. При необходимости заменить головку блока цилиндров.

7). Убрать полоски с шеек распределительного вала.

8). Снять распределительные валы.

3. Проверить осевой зазор распределительного вала.

1). Установить распределительные валы.

2). Измерить осевой зазор распределительного вала при помощи цифрового индикатора, подвигав распределительный вал в направлении вперед-назад.

Стандартное значение: 0,10 – 0,22 мм.

Предельное значение: 0,24 мм.

Если значение осевого зазора превышает предельное значение, заменить распределительный вал. При необходимости заменить головку блока цилиндров.

3). Снять распределительные валы.

Сборка головки блока цилинров

Примечание:

Тщательно очистить все части, которые будут установлены. Нанести чистое моторное масло на поверхность всех подвижных и вращающихся частей. Использовать только новые уплотнения штока клапана при сборке.

1). Установить новое уплотнение штока клапана при помощи специального инструмента (09222 – 4А000).

Примечание:

Использовать только новые уплотнения штока клапана. Неправильная установка уплотнения штока клапана может привести к утечке масла.

2). Установить клапан, пружину клапана и тарелку пружины клапана.

3). Сжать пружину клапана при помощи специального инструмента (09222 – 3К000, 09222 – 3К100) и установить сухари. Убедиться, что сухари находятся в правильном положении и снять специальный инструмент (09222 – 3К000, 09222 – 3К100).

4). Слегка ударить по торцу штока каждого клапана два или три раза деревянной рукояткой молотка, чтобы откорректировать положение клапанов и сухарей.

2. Установить механические регуляторы зазора.

Установка головки блока цилинров

Примечание:

Тщательно очистить все части, которые будут установлены. Использовать новую прокладку головки блока цилиндров. Провернуть коленчатый вал и установить поршень первого цилиндра в верхнюю мертвую точку.

1. Установить новый фильтр масляного клапана.

Примечание:

Поддерживать в чистоте фильтр масляного клапана.

2. Установить прокладку (А) головки блока цилиндров на блок цилиндров.

Примечание:

Соблюдать осторожность, чтобы не перепутать установочное направление прокладки головки блока цилиндров.

3. Осторожно установить головку блока цилиндров, так чтобы не повредить прокладку.

4. Установить болты головки блока цилиндров.

1). Нанести небольшой слой моторного масла на резьбу болтов.

2). Установить и затянуть болты головки блока цилиндров рекомендуемым моментом затяжки в несколько подходов, в порядке указанном на рисунке.

Примечание:

Всегда использовать только новые болты головки блока цилиндров.

5. Установить масляный клапан (А) и датчик температуры моторного масла, и затянуть их рекомендуемым моментом затяжки.

Момент затяжки:

Масляный клапан: 9,8 – 11,76 Н∙м.

Датчик температуры моторного масла: 19,6 – 23,52 Н∙м.

6. Установить звездочки распределительных валов. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 53,9 – 63,7 Н∙м.

7. Установить распределительные валы (А).

Примечание:

Нанести тонкий слой моторного масла на шейки распределительных валов.

8. Установить крышки подшипников на их установочные места. Затянуть болты рекомендуемым моментом затяжки в порядке: группа А – группа В – группа С.

Момент затяжки:

9. Установить цепь привода газораспределительного механизма.

10. Проверить и отрегулировать зазор клапанов.

11. Установить выпускной коллектор.

12. Установить впускной коллектор.

13. Установить водяной насос в сборе (А). Затянуть гайки и болты рекомендуемым моментом затяжки.

Момент затяжки:

Примечание:

Всегда использовать новые уплотнительные кольца.

14. Установить питающую магистраль (А), тормозной шланг (В) и шланг системы вентиляции картера (С).

15. Подсоединить разъем датчика системы вентиляции картера (А), разъем датчика температуры охлаждающей жидкости (В), разъем конденсатора (С) и разъем датчика положения коленчатого вала (D).

16. Подсоединить разъем катушки зажигания (А).

17. Подсоединить разъем датчика положения дроссельной заслонки (А).

18. Подсоединить разъем датчика положения распределительного вала (А) и разъем датчика детонации (В).

19. Подсоединить разъем форсунок (А).

20. Подсоединить разъем масляного клапана (А) и разъем датчика температуры моторного масла (В).

21. Подсоединить разъем датчика кондиционера воздуха (А), разъем генератора (В) и разъем датчика давления масла (С).

22. Установить шланги отопителя (А).

23. Установить верхний и нижний шланг радиатора (А).

24. Установить шланг впуска воздуха и воздушный фильтр в сборе.

25. Установить крышку двигателя.

26. Подсоединить отрицательную клемму аккумуляторной батареи.

27. Залить охлаждающую жидкость в двигатель.

28. Запустить двигатель и проверить наличие утечек.

29. Проверить уровень охлаждающей жидкости и уровень моторного масла.

Двигатель в сборе

Снятие двигателя в сборе

Примечание:

— Использовать защитное покрытие крыльев, чтобы избежать повреждения окрашенных поверхностей кузова.

— Во избежание повреждений, при разъединении удерживать разъемы за их части, а не за провода.

— Отметить все провода и шланги, чтобы избежать их неправильного соединения в дальнейшем. Кроме того, убедиться в том, что они не спутаны с другими проводами или шлангами, а также не касаются движущихся деталей.

— Повернуть коленчатый вал так, чтобы поршень №1 установился в верхнюю мертвую точку.

1. Отсоединить отрицательную клемму аккумуляторной батареи.

4. Снять шланг впуска воздуха и воздушный фильтр в сборе.

1). Отсоединить датчик потока впускаемого воздуха.

2). Отсоединить шланг сапуна от шланга воздушного фильтра.

3). Отсоединить разъем блока управления двигателем.

4). Снять шланг впуска воздуха и воздушный фильтр в сборе (А).

6. Снять защиту картера двигателя.

7. Слить охлаждающую жидкость.

Примечание:

Снять крышку радиатора, чтобы ускорить слив охлаждающей жидкости.

8. Снять верхний и нижний шланг радиатора (А).

9. Снять шланги отопителя (А).

10. Отсоединить выключатель кондиционера воздуха (А), разъем генератора (В), и снять датчик давления масла (С).

11. Отсоединить разъем (А) масляного клапана и разъем (В) датчика температуры моторного масла.

12. Отсоединить разъемы форсунок (А).

13. Отсоединить разъем датчика положения дроссельной заслонки (А).

14. Отсоединить разъем датчика положения распределительного вала (А) и разъем датчика детонации (В).

15. Отсоединить разъемы катушки зажигания (А).

16. Отсоединить разъем датчика системы вентиляции картера (А), отсоединить разъем датчика температуры охлаждающей жидкости (В), отсоединить разъем конденсатора (С) и отсоединить разъем датчика положения коленчатого вала (D).

17. Снять питающую магистраль (А), тормозной вакуумный шланг (В) и шланг (С) системы вентиляции картера.

18. Отсоединить разъем датчика давления масла насоса гидроусилителя рулевого управления (А).

19. Снять шланг насоса гидроусилителя рулевого управления (А).

20. Снять поддон аккумуляторной батареи (А).

21. Отсоединить кабель «заземления» от коробки передач.

22. Отсоединить разъемы электропроводки коробки передач (для моделей с автоматической коробкой передач).

1). Отсоединить разъем выключателя блокировки стартера.

2). Отсоединить разъем датчика скорости входного вала.

3). Отсоединить разъем датчика скорости выходного вала.

4). Отсоединить разъем датчика скорости транспортного средства.

5). Снять датчик положения троса управления коробкой передач.

23. Слить масло с коробки передач.

24. Отсоединить разъем системы электрического усилителя рулевого управления.

25. Снять шарнирное соединение нижнего рычага подвески.

26. Снять наконечник рулевой тяги.

27. Снять тягу стабилизатора.

28. Снять возвратный шланг усилителя рулевого управления (А) и слить жидкость с системы усилителя рулевого управления.

29. Вывернуть монтажный болт переднего роликового ограничителя.

30. Вывернуть монтажный болт заднего роликового ограничителя.

31. Снять монтажный универсальный переходник рулевого управления.

32. Отсоединить разъем кислородного датчика (А).

33. Снять переднюю выхлопную трубу.

34. Установить домкрат и снять дополнительную раму (А).

36. Подпереть двигатель и коробку передач в сборе при помощи домкрата.

37. Снять монтажный кронштейн двигателя (А).

38. Снять монтажный кронштейн коробки передач (А).

39. Поднять транспортное средство.

Снятие двигателя в сборе

Установку произвести в порядке обратном снятию. После установки проделать следующие процедуры:

- Отрегулировать кабель переключения;

- Отрегулировать трос дроссельной заслонки;

- Залить моторное масло в двигатель;

- Залить жидкость в коробку передач;

- Залить охлаждающую жидкость в двигатель;

- Стравить воздух с системы охлаждения;

- Очистить клеммы и выводы аккумуляторной батареи, затем нанести на них смазку для предотвращения коррозии;

- Проверить топливную систему на предмет наличия утечек топлива;

Блок цилиндров

Общий вид

- Кольцо поршня

- Поршень

- Шатун

- Верхний подшипник шатуна

- Поршневой палец

- Нижний подшипник шатуна

- Крышка подшипника шатуна

- Ребристая рама

- Верхний подшипник коленчатого вала

- Опорный подшипник

- Коленчатый вал

- Нижний подшипник коленчатого вала

- Крышка подшипника

Разборка блока цилиндров

1. Снять маховик (для моделей с механической коробкой передач).

Читайте также: Примеры обозначения посадок в системе вала

2. Снять ведущий диск (для моделей с автоматической коробкой передач).

3. Установить двигатель на стенд для разборки.

4. Снять цепь привода газораспределительного механизма.

5. Снять головку блока цилиндров.

6. Снять компрессор кондиционера воздуха (А) с двигателя.

7. Снять генератор (А) с двигателя.

8. Снять насос гидроусилителя рулевого управления и кронштейн.

9. Снять встроенный кронштейн (А) натяжителя в сборе.

10. Снять щуп для измерения уровня масла (А) в двигателе.

11. Снять датчик детонации (А).

12. Снять датчик давления масла (А).

13. Снять датчик положения коленчатого вала (А).

15. Снять блок балансировочного вала.

16. Снять ребристую раму (А).

17. Проверить осевой зазор шатуна.

18. Снять крышки шатуна и проверить зазор.

19. Снять поршень и шатун в сборе.

1). Снять нагар с верхней части цилиндра.

2). Потянуть вверх поршень, шатун и верхний подшипник шатуна в сборе и снять их через отверстие в блоке цилиндров.

20. Снять крышку подшипника коленчатого вала и проверить зазор.

21. Проверить осевой зазор коленчатого вала.

22. Поднять коленчатый вал (А) и снять его с двигателя.

Внимание:

Соблюдать осторожность, чтобы не повредить шейки коленчатого вала.

23. Снять поршневые кольца.

1). Снять два компрессионных кольца поршня при помощи кольцерасширителя.

2). Снять два стальных кольца и прокладочное кольцо вручную.

24. Отсоединить шатун от поршня.

Проверка

Шатун и коленчатый вал

1. Измерить осевой зазор шатуна, двигая шатун в направлении вперед-назад при помощи специального щупа.

Стандартное значение: 0,1 – 0,25 мм.

Максимальное значение: 0,35 мм.

Если значение осевого зазора превышает максимально допустимое значение, необходимо заменить шатун или коленчатый вал.

2. Проверить радиальный зазор подшипника шатуна.

1). Убедиться, что установочные метки на шатуне и крышке совмещены.

2). Вывернуть два соединительных болта крышки шатуна.

3). Снять крышку шатуна и половину подшипника.

4). Очистить от моторного масла шатун и подшипник шатуна.

5). Положить на кривошип пластмассовый шаблон, длина которого соответствует ширине подшипника шатуна, расположив его параллельно продольной оси кривошипа.

6). Установить половину подшипника и крышку шатуна, и затянуть болты рекомендуемым моментом затяжки.

Примечание:

Не поворачивать коленчатый вал.

7). Вывернуть два болта, снять крышку шатуна и половину подшипника.

8). Измерить выступающую часть пластмассового шаблона в самом широком месте, прижав линейку к пластмассовому шаблону, как показано на рисунке.

Стандартное значение: 0,028 – 0,046 мм.

3. Измерить осевой зазор коленчатого вала при помощи цифрового индикатора, двигая коленчатый вал в направлении вперед-назад при помощи отвертки.

Стандартное значение: 0,07 – 0,25 мм.

Предельное значение: 0,30 мм.

Если осевой зазор превышает предельное значение, необходимо заменить опорный подшипники.

Толщина опорных подшипников: 1,925 – 1,965 мм.

4. Измерить диаметр коренных и шатунных шеек коленчатого вала при помощи микрометра.

Стандартное значение:

Коренная шейка: 51,942 – 51,960 мм.

Шатунная шейка: 47,954 – 47,972 мм.

Блок цилиндров

1). Визуально осмотреть поверхность блока цилиндров на предмет наличия трещин, каверн и следов коррозии. Обнаруженные дефекты необходимо по возможности устранить. В случае обнаружения серьезных повреждений – заменить блок цилиндров.

2). После очистки измерить деформацию верхней поверхности картера блока цилиндров с помощью ровной линейки и шаблона для измерения зазоров.

Стандартное значение: не более 0,05 мм.

3). Проверить стенки цилиндров на предмет наличия трещин и задиров. В случае обнаружения заметных механических дефектов необходимо расточить все отверстия цилиндров до увеличенного ремонтного размера, либо заменить катер блока цилиндров.

4). Измерить диаметр и цилиндричность отверстия каждого цилиндра с помощью специального прибора нутромера. В случае обнаружения значительного износа любого из цилиндров необходимо расточить все отверстия цилиндров до увеличенного ремонтного размера, а также соответственно заменить все поршни и поршневые кольца. Точки измерений: 110,7 мм/ 160 мм/ 210 мм.

Стандартные значения:

Диаметр цилиндра: 88,00 – 88,03 мм.

5). Проверить код ремонтного размера цилиндра на блоке цилиндров.

| Класс | Внутренний диаметр отверстия цилиндра | Код размера |

| А | 88,00 – 88,01 | А |

| В | 88,01 – 88,02 | В |

| С | 88,02 – 88,03 | С |

6). Проверить код размера поршня на торце поршня.

| Класс | Внешний диаметр поршня | Код размера |

| А | 87,97 – 87,98 | А |

| В | 87,98 – 87,99 | — |

| С | 87,99 – 88,00 | С |

7). Выбрать поршень соответствующий классу отверстия цилиндра.

Зазор между поршнем и стенкой цилиндра: 0,02 – 0,04 мм.

Расточка отверстий цилиндров

1). Увеличенный размер для всех поршней выбирается соответственно самому большому ремонтному диаметру расточки отверстия цилиндра.

2). Имеются следующие варианты увеличенного ремонтного размера для поршней: 0,25 мм, 0,50 мм. Измерить фактические размеры всех поршней. После расточки отверстий цилиндров зазоры между поршнями и стенками цилиндров не должны выходить за рамки стандартных допусков.

3). Рассчитать диаметр расточенного отверстия по диаметру поршня.

Размер расточенного отверстия = наружный диаметр поршня + величина зазора между поршнем и стенкой цилиндра (0,02…0,04 мм) – припуск на шлифовку (0.01 мм).

4). Расточить отверстие каждого цилиндра до рассчитанного ремонтного размера.

Внимание:

Во избежание возникновения деформации в результате нагрева в процессе расточки выполнять расточку отверстий цилиндров в следующем порядке: второй цилиндр, четвертый цилиндр, первый цилиндр, третий цилиндр.

5). Отшлифовать цилиндры до окончательного ремонтного размера (наружный диаметр поршня + величина зазора между поршнем и стенкой цилиндра).

6). Измерить зазор между поршнем и стенкой цилиндра.

Стандартное значение: 0,02…0,04 мм.

Поршень и кольца поршня

1. Измерить боковой зазор. Если измеренная величина превышает предельно допустимое эксплуатационное значение, необходимо заменить поршневые кольца, поршень, или все детали одновременно (см. рисунок).

Стандартное значение:

Максимальное допустимое значение: 0,1 мм.

Стандартное значение:

Маслоудерживающее кольцо: 0,06-0,15 мм.

Максимальное допустимое значение: 0,2 мм.

Если зазор превышает максимально допустимое значение, необходимо заменить поршень.

Поршневой палец

1. Измерить диаметр поршневого пальца.

Стандартное значение: 21,001 – 21,006 мм.

2. Измерить зазор между поршневым пальцем и поршнем.

Стандартное значение: 0,01 – 0,02 мм.

3. Проверить разницу между диаметром поршневого пальца и диаметром малой головки шатуна.

Стандартное значение: 0,016 – 0,032 мм.

Сборка блока цилиндров

Примечание:

Тщательно очистить все устанавливаемые детали. Перед установкой деталей, нанести чистое моторное масло на все подвижные и вращающиеся поверхности. Заменить все прокладки, уплотнительные кольца и сальники.

1. Собрать поршень и шатун.

1). Использовать гидравлический пресс для установки.

2). Передняя метка поршня и передняя метка шатуна должна быть направлена в сторону цепи привода газораспределительного механизма двигателя.

2. Установить поршневые кольца.

1). Установить прокладочное кольцо и два стальных кольца вручную.

2). Установить два компрессионных кольца при помощи кольцерасширителя метками наверх.

3). Расположить кольца поршня, так чтобы концы колец были расположены так, как показано на рисунке.

3. Установить подшипники шатунов.

1). Совместить захват подшипника с пазом шатуна или крышки шатуна.

2). Установить подшипники (А) в шатуны и крышки шатунов (В).

4. Установить коренные подшипники.

Примечание:

На верхних подшипниках есть масляные отверстия, на нижних подшипниках – нет.

1). Совместить захват подшипника с пазами блока цилиндров, и установить пять верхних подшипников (А).

2). Совместить захват подшипника с пазом крышки коренного подшипника, и установить пять нижних подшипников.

5. Установить опорные подшипники.

1). Установить два опорных подшипника (А) в блок цилиндров в месте установки шейки №3 коленчатого вала.

6. Поместить коленчатый вал в блок цилиндров.

7. Помесить крышки коренных подшипников на блок цилиндров.

8. Установить болты крышек коренных подшипников. Затянуть болты рекомендуемым моментом затяжки.

1). Нанести тонкий слой моторного масла на резьбу болтов крышек коренных подшипников.

2). Установить и затянуть десять болтов крышек коренных подшипников в два подхода, в порядке указанном на рисунке.

3). Дотянуть болты крышек коренных подшипников на 45˚ в порядке их затяжки.

4). Убедиться, что коленчатый вал вращается плавно.

9. Проверить осевой зазор коленчатого вала.

10. Установить поршни и шатуны.

Примечание:

Перед установкой поршней, нанести моторное масло пазы колец и стенки отверстия цилиндров.

1). Снять крышки шатунов, и установить на резьбовые наконечники болтов короткие частички резинового шланга.

2). Установить приспособление для сжатия колец, убедиться, что подшипник надежно установлен, затем расположить поршень в цилиндре, и запрессовать поршень при помощи деревянной ручки молотка.

3). Нанести моторное масло на резьбу болтов. Установить крышки шатунов с подшипниками, и затянуть болты рекомендуемым моментом затяжки.

Примечание:

Не ослаблять силу сжатия колец приспособления для сжатия колец, до тех пор, пока кольца не войдут в отверстие цилиндра.

11. Установить ребристую раму (А) при помощи десяти болтов. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 23,52 – 27,44 Н∙м.

Примечание:

Нанести герметик Loctite 5900, перед установкой ребристой рамы, так как показано на рисунке. Установить ребристую раму не позже чем через пять минут после нанесения герметика. Нанести герметик на резьбовую часть отверстий болтов.

12. Установить задний сальник.

1). Нанести моторное масло на кромку нового сальника.

2). Установить задний сальник при помощи специального инструмента (09231 – Н1100, 09214 – 3К100) и молотка.

13. Установить блок балансировочного вала.

14. Установить водяной насос.

15. Установить датчик положения коленчатого вала (А) и крышку датчика. Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 3,92 – 5,88 Н∙м.

16. Установить датчик давления масла.

1). Нанести клей на резьбу датчика давления масла.

Клей: MS 721 – 39 (В) или аналогичный.

2). Установить датчик давления масла (А).

Момент затяжки: 7,84 – 11,76 Н∙м.

17. Установить датчик детонации (А).

Момент затяжки: 16,66 – 25,48 Н∙м.

18. Установить щуп для измерения уровня моторного масла в сборе.

1). Установить новое уплотнительное кольцо на щуп для измерения уровня моторного масла.

2). Нанести моторное масло на уплотнительное кольцо.

3). Установить щуп для измерения уровня моторного масла в сборе (А) при помощи болта. Затянуть болт рекомендуемым моментом затяжки.

Момент затяжки: 7,84 – 11,76 Н∙м.

19. Установить встроенный кронштейн (А) натяжителя (А). Затянуть болты рекомендуемым моментом затяжки.

Момент затяжки: 39,2 – 44,1 Н∙м.

20. Установить кронштейн насоса и насоса гидроусилителя рулевого управления.

22. Установить компрессор кондиционера воздуха.

23. Установить головку блока цилиндров.

24. Установить цепь привода газораспределительного механизма.

25. Установить масляный поддон.

1). Удалить следы старого герметика с установочных поверхностей масляного поддона при помощи скребка.

2). Нанести герметик на установочные поверхности масляного поддона, так как показано на рисунке.

Герметик: Loctite 5900 или аналогичный.

Примечание:

Нанести герметик внутри резьбовых отверстий болтов, чтобы предотвратить утечки масла. Установить масляный поддон не позже чем через пять минут после нанесения герметика. Не заливать моторное мало в двигатель в течении 30 минут, после установки масляного поддона.

3). Установить масляный поддон (А). Затянуть болты в несколько подходов рекомендуемым моментом затяжки.

Момент затяжки:

26. Снять двигатель со стенда.

27. Установить ведущий диск (модель с автоматической коробкой передач). Затянуть болты в несколько подходов рекомендуемым моментом затяжки.

Момент затяжки: 117,6 – 127,4 Н∙м.

28. Установить маховик (модель с механической коробкой передач). Затянуть болты в несколько подходов рекомендуемым моментом затяжки.

Момент затяжки: 117,6 – 127,4 Н∙м.

Примечание:

Всегда использовать новые крепежные болты. Затягивать болты в несколько подходов.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Удаление балансирных валов Хёндай Соната 2004 г. 2.4 146 л.с.Скачать

4G63 4G64 4G69 балансир правлильная установкаСкачать

РЕМОНТ ГРМ НА САНАТЕ / МЕТКИ РЕМНЯ ГРМ / НАТЯЖИТЕЛЬ. SONATE TIMING.Скачать

РЕМОНТ ВТУЛОК БАЛАНСИРОВОЧНЫХ ВАЛОВ| D4CBСкачать

Что будет если не менять балансировочные валыСкачать

установка ремня ГРМ, балансировочных валов D4BHСкачать

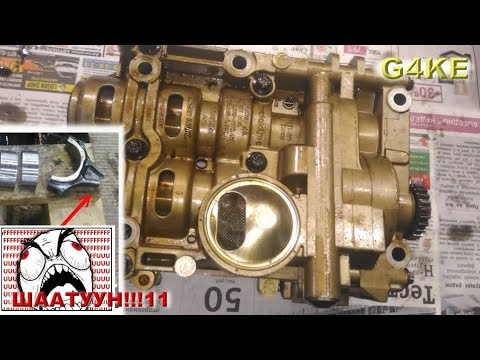

G4KE 2.4: Балансирная вундервафля от корейцевСкачать

Установка Маслянного Насоса БЕЗ БАЛАНСИРОВ от Двигателя 2.0 G4KD на Двигатели G4KE, G4KJ, G4KH и т.дСкачать

ГТ (Гаражные Темы) : Замена ремня ГРМ и роликов на Хендай Соната (Киа Маджентис) 2004гСкачать

Переделка масляного насоса G4KE на G4KDСкачать

Замена сальника балансировочного вала. Как открутить балансировочный вал Hyundai Starex 2006 D4BH.Скачать

Как установить балансировочные валы g4cpd 4g63 hyundai mitsubishiСкачать

Hyundai SONATA 2 замена ремня грм основные моментыСкачать