— автоматической наплавки конических поверхностей тел вращения.

Наплавка цилиндрических поверхностей валов при горизонтальной оси вращения выполняется по одному из следующих алгоритмов:

— наплавка круговыми одиночными валиками с поперечными колебаниями электрода и без, с возможностью предустановки скорости вращения, параметров колебаний (амплитуды, скорости, временных задержек в крайних точках амплитуды), угла поворота вала с поддержанием функции автоматического останова);

— наплавка круговыми многократными валиками с автоматическим отшагиванием каждого валика в горизонтальном направлении с поперечными колебаниями электрода и без, с возможностью предустановки угла поворота вала, скорости вращения, параметров колебаний( амплитуды, скорости, временных задержек в крайних точках амплитуды), размера и скорости отшагивания, длины наплавляемой образующей вала с поддержанием функции автоматического останова.

Наплавка плоских поверхностей при вертикальной оси вращения выполняется по одному из следующих алгоритмов:

— наплавка круговыми одиночными валиками с поперечными колебаниями электрода или без, с возможностью предустановки скорости вращения, параметров колебаний (амплитуды, скорости, временных задержек в крайних точках амплитуды), угла поворота объектов с поддержанием функции автоматического останова;

— наплавка прямолинейными одиночными валиками вдоль оси центров вращателя при неподвижном наплавляемом объекте с поперечными колебаниями электрода или без, с возможностью предустановки линейной скорости наплавки(скорости перемещния сварочного инструмента), параметров колебаний (амплитуды, скорости, временных задержек в крайних точках амплитуды), дистанции наплавки с поддержанием функции автоматического останова.

Установка может использоваться для автоматической наплавки конических поверхностей тел вращения одиночными круговыми валиками при любом положении оси вращения, многократными валиками с автоамтическим отшагиванием вдоль оси центров вращателя и прямолинейными валиками вдоль оси центров вращателя с расположением оси вращения, предусматривающим позиционирование наплавкляемой поверхности в нижнем горизонтальном положении.

Установка может использоваться для наплавки различных объектов, параметры и схема закрепления которых не выходят за ее технические возможности.

— автоматический под слоем флюса цельнотянутой или порошковой проволокой диаметром 2-4 мм.;

— автоматический плавящимся электродолм в смеси газов цельнотянутой или порошковой проволокой диаметром 1,2-2,4 мм.

2. Универсальный сварочный вращатель с наклонной планшайбой ВС-10, грузоподъемностью 10 000 кг;

3. Задняя холостая самоходная опора вращения;

4. Два комплекта зажимных приспособлений для ВС-10 и задней опоры;

5. Холостая роликовая опора вращения в съемном исполнении;

6. Горизонтальная балка-направляющая перемещения наплавочной головки;

7. Самоходная универсальная наплавочная головка;

8. Сварочное оборудование фирмы ESAB, Швеция и EWM Hightec Welding Gmbh, Германия;

9. Система управления на базе ПЛК;

10. Поддон для сбора шлаковых корок;

11. Флюсоаппаратура рециркуляционного типа;

12. Система сбора и фильтрации сварочного дыма и аэрозолей;

13. Защитный съемный экран со смотровым окном.

Универсальная установка для выполнения восстановительной наплавки деталей вращения:

— роторов, крышек электродвигателей;

— валков, роликов МНЛЗ и других объектов металлургического производства.

-Наплавляемые изделия при горизонтальной оси вращения:

длина наплавляемых поверхностей (не более), мм

наибольший радиус описываемой окружности при вращении вокруг горизонтальной оси, мм

диаметр наплавляемых цилиндрических поверхностей, мм

-Наплавляемые изделия при вертикальной оси вращения:

максимальная высота расположения наплавляемой поверхности над опорной поверхностью планшайбы, мм

наибольший радиус описываемой окружности при вращении вокруг вертикальной оси, мм

диаметр наплавляемых цилиндрических поверхностей, мм

-Грузоподъемность вращателя, кг

-Наибольший крутящий момент на оси вращения вращателя, Н×м

-Наибольший крутящий момент относительно опорной плоскости планшайбы вращателя, Н×м

-Угол наклона планшайбы вращателя, град от ее горизонтального положения

-Частота вращения планшайбы вращателя, об/мин

-Время наклона планшайбы вращателя, (на угол 120 град), сек

-Грузоподъемность задней холостой опоры вращения, кг

-Скорость горизонтального перемещения задней холостой опоры вращения, мм/мин

-Грузоподъемность роликовой опоры вращения , кг

-Величина горизонтального перемещения самоходной наплавочной головки, мм

-Величина вертикального перемещения самоходной наплавочной головки, мм

-Скорость горизонтального перемещения самоходной наплавочной головки, мм/мин

-Скорость вертикального перемещения консоли самоходной наплавочной головки, мм/мин

-Размах поперечных колебаний электрода, мм

-Скорость поперечных колебаний, м/час

-Диаметр электродной проволоки, мм

при наплавке в среде защитных газов

-Номинальный сварочный ток, А при ПВ=100%

-Диапазон регулирования сварочного тока, А

смесь газов на основе аргона или флюс

-Максимальная потребляемая мощность, кВа, не более

При заказе оборудования уточняйте технические характеристики. ООО «ПРОМОС» оставляет за собой право вносить изменения в конструкцию выпускаемого оборудования без ухудшения эксплуатационных характеристик.

- Поставка установки российского производства для автоматической наплавки валов, катков и роликов

- Характеризуя устройство установки «УНК-117-4-6000», можно также выделить несколько основных узлов:

- Читайте также:

- Установка для наплавки цилиндрических поверхностей в вертикальном положении на неподвижных деталях и узлах

- Компоновка установок автоматической наплавки

- Каталог продукции

- Возможности установок автоматической наплавки

- Автоматизация сварочных процессов —

- Принципиальная схема работы агрегатно-расточного станка

- Агрегатно-расточный станок

- Преимущества данной технологии:

- Наплавочные установки

- Технология метода и его особенности

- 🎦 Видео

Видео:Установка наплавки гребных валовСкачать

Поставка установки российского производства для автоматической наплавки валов, катков и роликов

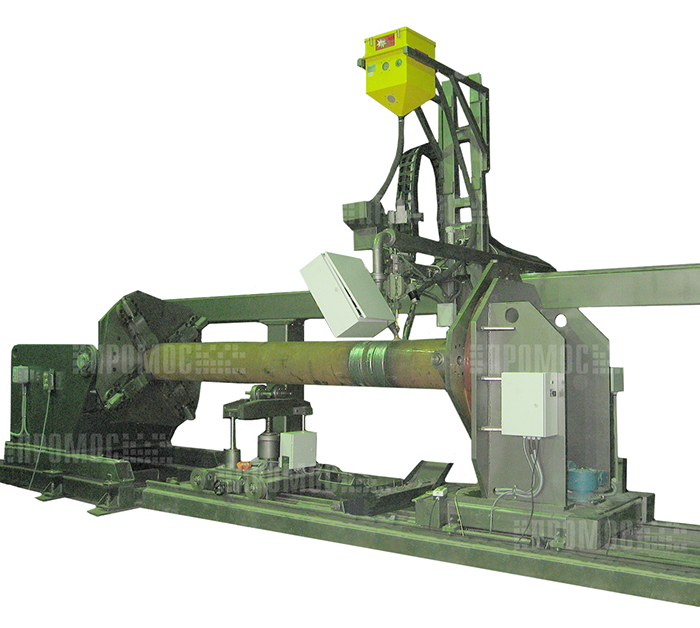

Предприятие, занимающееся ремонтом и обслуживанием узлов агрегатов предприятий горнодобывающей промышленности, обратилось в ООО «ДельтаСвар» с заявкой на приобретение установки для наплавки цилиндрических деталей: валов, катков и роликов. Основная цель приобретения установки – увеличение номенклатуры обслуживаемых деталей и повышение производительности их восстановления за счет автоматического процесса наплавки.

По требованиям заказчика установка должна быть предназначена для восстановления изношенной поверхности изделий диаметром от 40 до 1100 мм, длиной до 6000 мм и с максимальным весом до 7 тонн. Наплавка должна выполняться методом полуавтоматической сварки в газовых смесях и самозащитными порошковыми проволоками. Спектр наплавляемых материалов достаточно обширен – 09Г2С, Сталь 40, Сталь 3, 40Х, 40ХН,12Х18Н10Т и 904L.

Специалистами компании «ДельтаСвар» было предложено и реализовано решение на базе установки российского производства для автоматической дуговой сварки и наплавки – «УНК-117-4-6000». Основной ее особенностью является программируемый блок управления, с помощью которого возможно полностью автоматизировать процесс наплавки. Схема управления установкой обеспечивает перекрытие наплавляемых валиков как на установленный шаг наплавки, так и по спирали.

Читайте также: Размеры карданных валов уаз 3151

Для удобства в блоке управления установкой возможно сохранять подобранные настройки в сварочные задания, что сильно экономит время переналадки на изделие другой длины и диаметра. Весь интерфейс установки на русском языке, что делает управление процессом наплавки простым и интуитивно понятным.

Благодаря оснащению установки комплектом универсального источника питания ESAB LAF 631 с головкой A2S Master и системой рециркуляции сварочного флюса, возможности установки «УНК-117-4-6000» существенно расширяются: установку возможно использовать для наплавки проволокой как в газовых смесях (или самозащитными порошковыми проволоками), так и под слоем флюса.

Универсальный источник LAF 631 обладает отличным показателем продолжительности процесса наплавки – 100% ПВ при максимальном сварочном токе 630 А. Источник укомплектован сварочной головкой A2S Master, работающей с диаметрами проволок до 4 мм.

Характеризуя устройство установки «УНК-117-4-6000», можно также выделить несколько основных узлов:

- Станина, обеспечивающая базирование всех узлов установки;

- Горизонтальная направляющая для перемещения консоли в заданную точку сварки;

- Вертикально-горизонтальная консоль крепления наплавочной головки;

- Горизонтальный слайдер, предназначенный для точного позиционирования головки;

- Блок колебаний наплавочной головки;

- Позиционер c максимальной грузоподъемностью до 8000кг. Позиционер оснащен 3-х кулачковым самоцентрирующимся патроном;

- Передвижной поддерживающий центр (задняя бабка);

- Поддерживающие ролики;

- Программируемый блок управления установкой, смонтированный на стройке оператора;

- Источник сварочного тока ESAB LAF 631 и наплавочная головка A2S Master, блок управления A2 PEK (ESAB);

- Система рециркуляции сварочного флюса.

В результате приобретения установки по наплавке «УНК-117-4-6000» заказчику удалось повысить производительность процесса восстановления изношенной поверхности всего спектра изделий благодаря полностью настраиваемому и автоматическому процессу наплавки.

Аналогичная сварочная установка может применяться для наплавки в любых отраслях промышленности, таких как металлургия, машиностроение, судостроение, горнодобывающая промышленность.

Появились вопросы? Позвоните по номеру +7 (343) 384-71-72 (доб. 243, Дмитрий Шилоносов) или напишите нам. Специалисты компании «ДельтаСвар» подберут подходящее сварочное оборудование и правильное решение для любой задачи!

Читайте также:

Организация участка для сварки корпусов углекислотных и порошковых огнетушителей из нержавеющей стали

В связи с расширением линейки выпускаемой продукции в сфере пожарного машиностроения, в компанию «ДельтаCвар» обратился научно-производственный холдинг с задачей по сварке корпусов огнетушителей из нержавеющей стали. Необходимо было производить сварку продольного шва обечайки и осуществлять приварку донцев к обечайке кольцевым швом. .

Поставка установки для сварки продольных швов обечаек из нержавеющих и алюминиевых сплавов

В компанию «ДельтаСвар» обратился наш постоянный партнер, основным видом деятельности которого является производство нагревательных приборов, а также оборудования различного вида, используемого для нужд железнодорожного транспорта, судов и предприятий общественного питания. .

Поставка комплекса для автоматической сварки карт и обечаек под слоем флюса

Предприятие является одним из крупнейших в Свердловской области по производству емкостного оборудования для нефтегазодобывающей, химической, строительной, пищевой и других отраслей промышленности. Руководство приняло решение минимизировать влияние человеческого фактора на сварочный процесс и тем самым повысить качество выпускаемой продукции. .

Поставка установки автоматической TIG-сварки кольцевых и продольных швов российского производства

В компанию «ДельтаСвар» обратилось одно из крупнейших машиностроительных предприятий России. Основным направлением деятельности заказчика является серийное производство газотурбинных двигателей и оборудования на их основе для транспортировки и распределения природного газа. .

Поставка сварочного центра российского производства для автоматической электрошлаковой сварки

У крупного промышленного предприятия, занимающегося изготовлением продукции для энергетической и нефтегазовой отраслей, появилась потребность в приобретении установки для электрошлаковой сварки опорных колец, состоящих из трех дуг. Материал — низкоуглеродистые и легированные стали толщиной 30 мм. Ширина зазора между кромками сварного соединения — 20 мм. Длина сварного соединения — до 150 мм. .

Видео:Наплавка валаСкачать

Установка для наплавки цилиндрических поверхностей в вертикальном положении на неподвижных деталях и узлах

Видео:Установка для наплавки валовСкачать

Компоновка установок автоматической наплавки

В установках автоматической наплавки используются источники тока от лучших мировых производителей (EWM, ESAB, LINCOLN, FRONIUS). Однако в ряде случаев, могут быть применены источники российского производства, если они отвечают необходимым требованиям.

В основе систем управления установок автоматической наплавки используются контроллеры с ЧПУ Siemens и программируемые логические контроллеры. Это позволяет сделать управление и программирование легким и доступным.

В автоматических установках для наплавки применяются сварочные позиционеры, вращатели и кантователи собственного производства, грузоподъемностью от нескольких сотен килограмм до 100 и более тонн.

Видео:Идеальная наплавка на станке Механик - МРНК.РФСкачать

Каталог продукции

Наплавка, наплавочные и сварочные установки собственного производства » Установка для наплавки валов УНК-117

Установка предназначена для наплавки цилиндрических деталей методом автоматической сварки под флюсом, в защитных газах и порошковыми проволоками.

Выпускаются модификации установки в зависимости от размеров наплавляемых деталей (см табл).

Применение установок – это восстановление и упрочнение различных валов, крановых колес, опорных катков, роликов и валков горячей и холодной прокатки металлов.

| Модель | Диаметр детали, мм | Длина детали, мм | Вес детали, кг | Скорость вращения, об/мин | Скорость горизонт. перемещ., мм/мин |

| УНК-117-1-2000 | 40-1100 | до 2000 | до 3000 | 0,1-3,5 | 0,6-50 |

| УНК-117-2-3000 | 40-1100 | до 3000 | до 4000 | 0,1-3,5 | 0,6-50 |

| УНК-117-3-4000 | 40-1100 | до 4000 | до 5000 | 0,1-3,5 | 0,6-50 |

| УНК-117-4-6000 | 100-1100 | до 6000 | до 7000 | 0,1-3,5 | 0,6-50 |

- Установка состоит из позиционирующего устройства, манипулятора, источника питания и наплавочной головки.

- В устройствах для наплавки используются частотные преобразователи переменного тока, для бесступенчатой регулировки скорости вращения наплавляемой детали и перемещения наплавочной горелки.

- Деталь зажимается четырехкулачковым патроном и поддерживается центром задней бабки.

- Схема управления установкой обеспечивает перекрытие наплавляемых валиков по спирали, а также на шаг наплавки.

- В установке наплавки используется промышленный компьютер, который обеспечивает возможность программирования движения горелки в трех координатах XYZ, а также вращения детали и сохранение режимов наплавки в памяти.

- Управление установкой осуществляется с пульта управления, в который встроена панель оператора с LCD-монитором.

- Дополнительное оборудование: осциллятор линейных колебаний, система рециркуляции флюса.

Читайте также: Регуляторы давления воздуха для компрессора в екатеринбурге

Видео:Установка для наплавки трубСкачать

Возможности установок автоматической наплавки

Установки автоматической наплавки характеризуются высокой производительностью за счёт применения высокоэффективных методов сварки и использования режимов недоступных человеку.

- Наплавка внутренних и наружных цилиндрических поверхностей

- Наплавка плоской поверхности

- Наплавка цилиндрической поверхностей

- Наплавка внутренних поверхностей

- Восстановление деталей наплавкой

- Упрочнение деталей наплавкой

- Наплавка линзовых уплотнений фланцев

- Наплавка деталей трубопроводной арматуры

- Плазменно-порошковая наплавка

Для осуществления наплавки в труднодоступных местах применяются сварочные горелки собственного изготовления, что позволяет осуществлять наплавку в полостях малого диаметра и малой ширины на глубину до метра и более.

Высокопроизводительный машинный плазматрон для плазменной наплавки на постоянном токе прямой полярности внутренних и наружных поверхностей деталей с целью защиты их от износа, коррозии или придания им специальных свойств.

Видео:Установка для наплавки и сварки трубСкачать

Автоматизация сварочных процессов —

Установка УСН 900-8000ГФ предназначена для:

— автоматической наплавки наружных цидиндрических поверхностей тел вращения (валов) при горизонтальной оси вращения;

— автоматической наплавки плоских поверхностей вращения при вертикальной оси вращения;

— автоматической наплавки конических поверхностей тел вращения.

Наплавка цилиндрических поверхностей валов при горизонтальной оси вращения выполняется по одному из следующих алгоритмов:

— наплавка круговыми одиночными валиками с поперечными колебаниями электрода и без, с возможностью предустановки скорости вращения, параметров колебаний (амплитуды, скорости, временных задержек в крайних точках амплитуды), угла поворота вала с поддержанием функции автоматического останова);

— наплавка круговыми многократными валиками с автоматическим отшагиванием каждого валика в горизонтальном направлении с поперечными колебаниями электрода и без, с возможностью предустановки угла поворота вала, скорости вращения, параметров колебаний( амплитуды, скорости, временных задержек в крайних точках амплитуды), размера и скорости отшагивания, длины наплавляемой образующей вала с поддержанием функции автоматического останова.

Наплавка плоских поверхностей при вертикальной оси вращения выполняется по одному из следующих алгоритмов:

— наплавка круговыми одиночными валиками с поперечными колебаниями электрода или без, с возможностью предустановки скорости вращения, параметров колебаний (амплитуды, скорости, временных задержек в крайних точках амплитуды), угла поворота объектов с поддержанием функции автоматического останова;

— наплавка прямолинейными одиночными валиками вдоль оси центров вращателя при неподвижном наплавляемом объекте с поперечными колебаниями электрода или без, с возможностью предустановки линейной скорости наплавки(скорости перемещния сварочного инструмента), параметров колебаний (амплитуды, скорости, временных задержек в крайних точках амплитуды), дистанции наплавки с поддержанием функции автоматического останова.

Установка может использоваться для автоматической наплавки конических поверхностей тел вращения одиночными круговыми валиками при любом положении оси вращения, многократными валиками с автоамтическим отшагиванием вдоль оси центров вращателя и прямолинейными валиками вдоль оси центров вращателя с расположением оси вращения, предусматривающим позиционирование наплавкляемой поверхности в нижнем горизонтальном положении.

Установка может использоваться для наплавки различных объектов, параметры и схема закрепления которых не выходят за ее технические возможности.

— автоматический под слоем флюса цельнотянутой или порошковой проволокой диаметром 2-4 мм.;

— автоматический плавящимся электродолм в смеси газов цельнотянутой или порошковой проволокой диаметром 1,2-2,4 мм.

2. Универсальный сварочный вращатель с наклонной планшайбой ВС-10, грузоподъемностью 10 000 кг;

3. Задняя холостая самоходная опора вращения;

4. Два комплекта зажимных приспособлений для ВС-10 и задней опоры;

5. Холостая роликовая опора вращения в съемном исполнении;

6. Горизонтальная балка-направляющая перемещения наплавочной головки;

7. Самоходная универсальная наплавочная головка;

8. Сварочное оборудование фирмы ESAB, Швеция и EWM Hightec Welding Gmbh, Германия;

9. Система управления на базе ПЛК;

10. Поддон для сбора шлаковых корок;

11. Флюсоаппаратура рециркуляционного типа;

12. Система сбора и фильтрации сварочного дыма и аэрозолей;

13. Защитный съемный экран со смотровым окном.

Универсальная установка для выполнения восстановительной наплавки деталей вращения:

— роторов, крышек электродвигателей;

— валков, роликов МНЛЗ и других объектов металлургического производства.

Видео:Станок для наплавки валов на ардуино своими руками.Скачать

Принципиальная схема работы агрегатно-расточного станка

1- Привод вращения шпинделя; 2- Ременная передача; 3- Корпус подшипников; 4- Шкив вращения шпинделя; 5- Шкив ведомый привода горизонтальной подачи резца; 6- Вал червячный; 7- Электронная линейка; 8- Винтовая пара с зубчатым шкивом; 9- Электропривод горизонтальной подачи резца; 10- Электропривод вертикальной подачи резца; 11- Колесо червячное; 12- Гайка ходовая; 13- Винт горизонтального перемещения резца; 14- Резцедержатель; 15- Резец; 16- Косозубая шестерня; 17- Пружина; 18- Муфта кулачковая; 19- Шестерня косозубая с кулачками; 20- Датчик угла поворота привода; 21- Контроллер; 22- Пульт управления; 23- Линии связи.

Видео:Мобильный станок для наплавки валов и пальцевСкачать

Агрегатно-расточный станок

1- Балка надрессорная; 2- Рычаг выдвижения балки (на себя); 3- Суппорт с резцедержателем; 4- Привод вращения шпинделя; 5- Рычаг бокового зажима балки; 6- Цилиндр бокового зажима балки; 7- Привод горизонтального перемещения резца; 8- Привод вертикального перемещения резца; 9- Пульт управления; 10- Рычаг поперечного перемещения балки; 11- Шкаф электрический; 12- Тумба левая; 13- Основание; 14- Винтовой зажим балки; 15- Корпус; 16- Привод поперечного перемещения балки; 17- рольганг; 18- тумба правая.

Видео:Установка АС354-5000 для наплавки цилиндрических и конических поверхностейСкачать

Преимущества данной технологии:

- Поток плазмы дает возможность наложить материалы, которые отличаются по своим параметрам. Выполнить это можно в несколько слоев. Таким образом, металл покрывают разными покрытиями с индивидуальными защитными особенностями.

- Широкие границы регулирования энергетических возможностей плазменной дуги, потому, что она является наиболее гибким источником тепла.

- Плазменный поток имеет очень высокую температуру, из-за чего он плавит тугоплавкие материалы.

- Формы и размеры детали для наплавления не снижают показатели технических характеристик данного метода. Также при этом не снижается показатель результата.

Читайте также: Подшипник выжимного вала приора

Если сравнить эту технологию с электродуговой сваркой, то плазменная наплавка имеет значительное преимущество:

- Металл перемешивается по минимуму.

- Минимальные тепловые затраты.

- Абсолютный контроль дуги.

- Полученное покрытие гладкое при небольшой механической обработке.

- Чистота наплавленных слоев.

- Цельное покрытие без пор.

- Высокий показатель прочности соединения.

Видео:Установка для наплавки труб под флюсомСкачать

Наплавочные установки

Ремонт и восстановление узлов и механизмов самого различного оборудования практически во всех отраслях промышленности сложно себе представить без процессов сварки и наплавки, которые по праву считаются наиболее эффективными и иногда занимают до 70% всех трудозатрат, связанных с восстановительным ремонтом. Электродуговая сварка и наплавка по своей сути родственные процессы, основанные на перенесении металла электрода на металлические поверхности посредством электрического тока. Наплавка может осуществляться как ручным электродуговым способом, так и автоматическими дуговыми методами.

Так, например, наплавка особенно широко используется ремонтными предприятиями ж/д транспорта при восстановительном ремонте ТЭД, подшипниковых щитов, корпусов редукторов и т.д. с последующей их механической обработкой после наплавки.

Производительная и качественная механическая обработка горловин и подшипниковых щитов, помимо всего прочего, во многом зависит от качества наплавки их рабочих поверхностей, которая в подавляющем большинстве случаев производится ручной электродуговой наплавкой из-за нехватки специального нестандартного автоматического оборудования.

Ручная и малопроизводительная наплавка не обеспечивает необходимого состояния наплавленных поверхностей – оптимальной толщины и качества наплавленных швов, что самым отрицательным образом влияет на операции расточки. Значительно увеличивается время и снижается качество механической обработки на любых расточных станках и преждевременному выходу из строя их шпиндельных узлов за счет многократно повторяющихся ударов резца о неравномерно наплавленную поверхность.

Одновременно с этим ручная наплавка, как правило, приводит к перегреву относительно тонкостенных горловин ТЭД и недопустимым короблениям остова со всеми вытекающими для качественного ремонта ТЭД и его последующей эксплуатации отрицательным последствиям.

Автоматическая дуговая наплавка в среде углекислого газа с использованием наплавочных установок типа УН-3, УН-4 и наплавочно технологических комплексов НТК, производимых предприятиями консорциума «Россибмаш», обеспечивает оптимальные свойства наплавленного слоя металла:

- во-первых, отличительной и важной особенностью металла, наплавленного в углекислом газе, является значительно меньшее количество шлаковых включений, по сравнению с валиками, выполненными под флюсом. Образующиеся при наплавке под флюсом силикаты вследствие быстрой кристаллизации металла остаются в нем в виде микроскопических шлаковых включений или силикатных пленок, располагающихся по границам столбчатых кристаллитов, что снижает пластичность и прочность наплавленного металла, уменьшает стойкость его против образования горячих трещин;

- во-вторых, при наплавке в углекислом газе образование окислов происходит преимущественно в результате прямого взаимодействия жидкого металла и газа в интервале высоких температур. Окислы попадают в сварочную ванну задолго до начала кристаллизации и большое их количество успевает всплыть на ее поверхность, поэтому количество шлаковых включений в металле оказывается значительно меньше. Свойства металла, наплавленного проволокой Св-08Г2С в углекислом газе, удовлетворяют требованиям технических условий на отливки из стали 25Л. Наплавленный металл имеет высокие эксплуатационные характеристики и удовлетворительную износостойкость при знакопеременных нагрузках;

- в-третьих, качество наплавки, форма валика и производительность процесса определяются во многом химическим составом применяемой электродной проволоки. При одинаковых режимах проволока Св-08Г2С позволяет получить более ровные и чистые наплавленные поверхности по сравнению с проволоками Св-10ГСМТ, Св-12ГС и Нп-30ХГСА. Количество неметаллических включений в валиках, выполненных проволокой Св-С8Г2С в углекислом газе, ниже, чем наплавленных под флюсом и качественными электродами. Поэтому проволока Св-08Г2С рекомендована для наплавки в углекислом газе деталей из среднеуглеродистых сталей;

- в-четвертых, данные газового анализа металла, наплавленного различными электродными материалами, свидетельствуют о том, что при наплавке проволоками Св-08Г2С в среде углекислого газа обеспечивается низкое содержание газов в металле, благодаря чему возможно получение плотных валиков без пор и раковин;

- в-пятых, автоматическая наплавка в среде углекислого газа, по сравнению с ручной, снижает погонную энергию примерно на 30%, уменьшает время пребывания околошовной зоны в интервале высоких температур на 60%. При наплавке низкоуглеродистых и низколегированных сталей проволоками диаметром 1,4 — 2,0 мм в металле шва и околошовной зоне не образуются закалочные троститно-мартенситные структуры, склонные к образованию трещин;

- в-шестых, наплавка в углекислом газе обладает универсальностью применения и по сравнению с ручным дуговым способом позволяет повысить производительность, снизить стоимость работ на 30-40%.

Заказать наплавочные комплексы и наплавочные установки в Москве, или из любого региона РФ вы можете, связавшись со специалистами консорциума «Россибмаш» по телефонам и электронной почте, указанной на нашем сайте.

Кроме наплавочных установок и наплавочных комплексов предприятия консорциума изготавливают на заказ и другое нестандартное технологическое оборудование ремонта тяговых электродвигателей для ж/д транспорта, с перечнем которого вы можете ознакомиться на данном сайте.

Видео:Наплавка валаСкачать

Технология метода и его особенности

Наплавка металла по описываемой технологии производиться двумя методами:

- В струю вводят проволоку, ленту, или прут (они являются присадочным материалом).

- В струю подают смесь из порошка. Она смещается на поверхность металла газом.

Струя плазмы по компоновке разделяется на такие виды:

Из газов для создания огня используется:

Профессионалы отдают предпочтение аргону и гелию.

🎦 Видео

Автоматическая установка для наплавки цилиндрических поверхностейСкачать

Установка АС375 для наплавкиСкачать

Наплавка валов. Сборка установки УНК-125.Скачать

Оборудование для наплавки, наплавочные установкиСкачать

Универсальная установка для сварки наплавки и напыления ТОМ-16НДСкачать

Автоматическая установка для наплавки внутренних и наружных поверхностейСкачать

Установка для наплавки плитСкачать

Установка наплавки валов (SAW)Скачать

Установка для наплавки деталей ЖД техникиСкачать