Основное требование, которое предъявляется к подшипникам скольжения, – это минимальная величина силы трения при равномерно распределенной нагрузке во время работы механизма. Достигнуть этого позволяет сама конструкция подшипника: на опорных поверхностях втулок и вкладышей предусмотрены масляные канавки. Размеры и формы канавок зависят от того, из какого материала они (втулки и вкладыши) изготовлены, какой вид смазки используется и как осуществляется ее подача, каковы величины воспринимаемой узлом нагрузки.

Втулки и вкладыши подшипников скольжения изготавливаются из различных антифрикционных материалов: чугуна, бронзы, латуни, текстолита, капрона. Сами подшипники могут быть разъемными и неразъемными.

Сборка неразъемных подшипников скольжения начинается с запрессовки и закрепления втулки в отверстии корпуса механизма (рис. 58).

Рис. 58. Установка неразъемного подшипника скольжения: а – запрессовка: 1 – втулка; 2 – оправка; 3 – установочный палец; 4 – корпус детали; 5 – место и направление ударов молотка (нажатия штока пресса); б – продольное крепление втулки; в – поперечное крепление втулки.

Запрессовку можно выполнять на прессах и вручную (нас, конечно же, больше интересует второй способ).

Ручная запрессовка втулок подшипников осуществляется в следующем порядке: саму втулку надевают на оправку, которая центрируется (устанавливается по центру) в отверстии установочного пальца; удары молотка по оправке перемещают ее вместе с втулкой по отверстию, и та без перекосов входит в посадочное отверстие детали. Запрессованная втулка крепится в корпусе винтовыми, гладкими или коническими стопорами. Для этого во втулке сверлится сквозное (при поперечном креплении) или глухое (при продольном креплении) отверстие.

Погрешности, допущенные при выборе втулки и ее запрессовке, приводят к быстрому износу подшипников. Поэтому до и после установки подшипника слесарь должен следить за состоянием его опорной поверхности (не должно быть трещин, царапин, отслаивания антифрикционного слоя), за соответствием геометрических размеров втулки и шейки вала, на который подшипник устанавливается, за соосностью втулки и шейки вала.

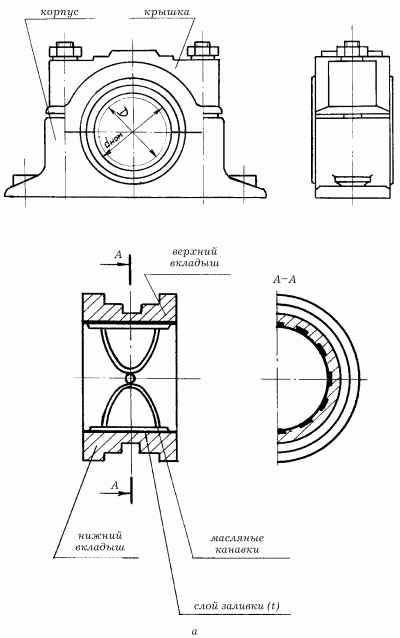

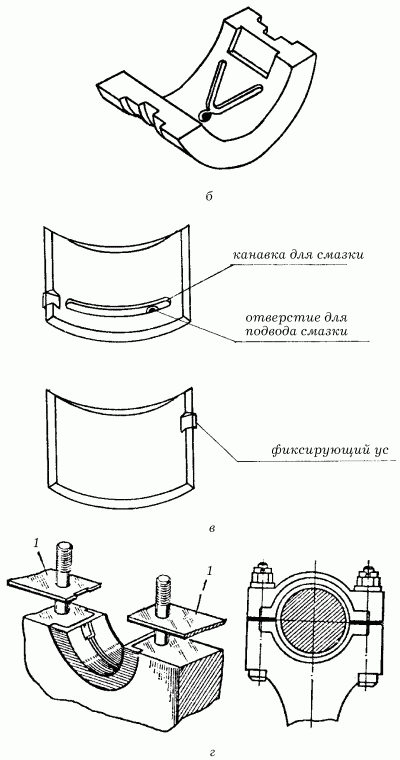

Разъемный подшипник скольжения состоит из нижнего и верхнего вкладышей, которые устанавливаются в полуотверстия разъемных элементов узла – основания и крышки (рис. 59).

Рис. 59. Разъемный подшипник: а – основные элементы подшипника.

Рис. 59 (продолжение). Разъемный подшипник: б – толстостенный вкладыш; в – тонкостенный вкладыш; г – регулировка радиального зазора прокладками: 1 – прокладка.

Разъемные подшипники могут быть толстостенными (отношение толщины стенки к наружному диаметру подшипника находится в пределах 0,065–0,095) и тонкостенными (отношение в пределах 0,025–0,045). Тонкостенные подшипники обычно изготавливаются из малоуглеродистой стали, поэтому после установки такой подшипник заливают антифрикционным материалом (баббитом или свинцовой бронзой) с последующей обработкой отверстия. Толщина слоя заливки соотносится с внутренним диаметром подшипника: t = 0,01d, где t – толщина заливочного слоя, d – внутренний диаметр подшипника.

Вкладыши толстостенных подшипников устанавливаются в полуотверстия основания и крышки с небольшим зазором. Чтобы избежать их смещения при монтаже, используют установочные штифты, которые крепят в корпусе подшипника с натягом 0,04–0,07 мм, при этом отверстие под штифт во вкладыше сверлят с учетом необходимого зазора в 0,1–0,3 мм между стенками отверстия и штифтом. Отверстия эти должны иметь овальную форму, что позволяет вкладышу самостоятельно центрироваться в случае перекоса.

Тонкостенные подшипники обычно не стопорятся, а удерживаются от осевого смещения фиксирующими усами, которые являются составной частью вкладышей. Вкладыши таких подшипников взаимозаменяемы, а посадочные гнезда под них обрабатывают с повышенной точностью.

Сборка разъемных подшипников даже в серийном производстве выполняется с подгонкой (что уж говорить о единичной сборке в условиях домашней мастерской). После того как вкладыши установлены в посадочные гнезда корпуса и крышки, их поверхности пришабривают по шейкам вала (с контролем на краску). Окончательную подгонку вкладышей осуществляют в ходе проверочной установки крышки подшипника: затягивают гайки первого подшипника, проворачивают вал на 2–3 оборота, отпускают гайки первого и затягивают гайки второго подшипника, вал снова проворачивают и так далее, если в сборочном узле более двух подшипников.

Читайте также: Неисправности карданного вала бмв

По тому, как вращается вал, можно уже сказать о качестве сборки подшипников: если вал проворачивается с трудом, значит, зазор между подшипником и шейкой вала имеет размер меньше необходимого, это может быть вызвано перекосом в соосности подшипников или ошибками в диаметральных размерах. Во избежание сбоев в работе всего механизма в целом собранные подшипники контролируют на отклонения от соосности, а также проверяют радиальные и осевые зазоры.

Отклонения от соосности можно проверить с помощью контрольного или макетного вала и щупа, проверочной линейки, струны и штихмаса или электрическим способом. Самый простой и, соответственно, самый приемлемый для домашней мастерской способ контроля – это использование струны, натянутой по оси вала, или проверочной линейки, также расположенной по оси вала. Однако такой способ не дает необходимой точности, поскольку точность измерения зависит от определения момента касания струны головкой штихмаса. Увеличить точность измерения можно, включив струну в цепь низкого напряжения, тогда момент касания будет устанавливаться по загоранию лампочки. Самые точные показания отклонения соосности может дать использование контрольного или макетного вала: при совпадении осей установленных подшипников вал в отверстие входит свободно, а при их перекосе не входит.

Для проверки радиального зазора чаще всего используют свинцовую проволоку диаметром на 0,2–0,3 мм больше возможного зазора: кусочки проволоки закладывают в нескольких местах между вкладышем и шейкой вала и в местах разъема вкладышей. Когда крышку подшипника затягивают гайками, а вал проворачивают на один оборот, проволока деформируется, и по ее толщине после извлечения из узла судят о величине зазора. Радиальный зазор в подшипнике (он еще называется масляным) зависит от диаметра шейки вала (D) и приближенно должен быть равен 0,001D + 0,05 мм. При необходимости радиальные зазоры можно отрегулировать (увеличить) с помощью прокладок, которые устанавливаются на штифтах.

После окончательной сборки, контроля и регулировки подшипников в них устанавливают вал и при медленном его вращении с подачей смазочного материала прирабатывают вкладыши. В процессе приработки уплотняется их поверхностный слой за счет уменьшения шероховатости и увеличивается площадь контакта шейки вала и вкладышей. При этом следует проконтролировать температуру нагрева подшипников: слишком резкое ее увеличение свидетельствует о некачественной сборке всего узла.

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Установка валов и подшипников скольжения и качения

Видео:Подшипники скольжения. Конструкция и принцип работы. Достоинства и недостаткиСкачать

Установка валов и подшипников скольжения и качения

При установке валов добиваются:

- равномерного прилегания их трущихся поверхностей (цапф и шеек) к подшипникам;

- правильного положения в вертикальной и горизонтальной плоскостях;

- строгой соосности всех валов последовательно соединяемых агрегатов и узлов;

- необходимой легкости и плавности их вращения.

Перед укладкой валов в подшипники проверяют правильность их подбора по размерам и осевым зазорам.

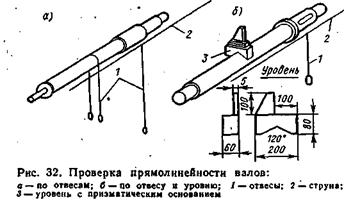

Валы, уложенные в подшипники скольжения, проверяют по краске на равномерность их прилегания к/подшипникам. Правильность установки валов в горизонтальной плоскости проверяют по отвесам и с помощью уровней с призматическим основанием (рис. 32).

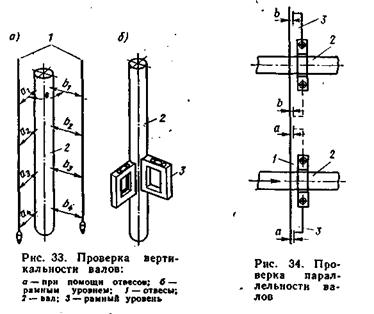

Правильность установки валов в вертикальной плоскости осуществляется при помощи отвеса или рамного уровня (рис. 33). В этом случае расстояния между отвесами и валом al=a2=a3=a4 и b1=b2 =b3=b4.

Читайте также: Компрессор 7 атм 5 м3 мин для чего

Параллельность валов и осей проверяют штихмассом, рейсмусом, а также универсальным уровнем, устанавливаемым на шейке эталонных скалок или валов с помощью струн (рис. 34). Струна 1 натягивается перпендикулярно оси вала 2 так, чтобы зазоры а были одинаковыми, после чего проверяют равенство величин b между струной

и стрелой хомута 3. Перпендикулярность валов проверяют тем же способом. Допускаемые отклонения во взаимном положении валов по длине 1,0 м: а) непараллельность — 0,3—0,5 мм при работе валов с цилиндрической зубчатой передачей; 0,5—1,0 мм при цепной передаче, 1,5—2,5 мм при ременной передаче; б) неперпендикулярность не более 0,4—1,6 мм при .окружной скорости конической передачи не более 2 м/с; в) межцентровое расстояние валов при работе точных зубчатых

передач не должно превышать 0,2—0,5 мм.

Соосность (центровку) валов проверяют специальными приспособлениями (скобами) или полумуфтами, закрепляемыми на концах валов (рис. 35).

При центровке валов полумуфтами замеряют зазоры между их торцами, а также относительное положение полумуфт по окружности их дисков. Все замеры делают в четырех положениях обоих валов через 90°. Величину перекоса валов вычисляют по разностям результатов измерений между торцами полумуфт, а величину их непараллельности — измерением по окружности. Если результаты измерений по торцам и окружностям не дают расхождений в каждом из четырех положений, это значит, что валы соосны.

|

Если же имеются расхождения только по окружности полумуфт, то валы несоосны, но параллельны. Наличие расхождения по торцу означает непараллельность и несоосность валов (перекос). Величины допускаемых отклонений приводятся в справочной литературе, где в таблицах с характеристикой муфт даются значения максимально допустимых величин отклонений. Биение

валов не должно превышать 0,01-0,02 мм.

Подшипники скольжения делят: на неразъемные — в виде цельных втулок или отверстий в корпусах, станинах или основаниях и

|

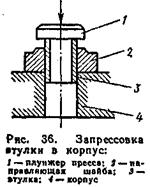

разъемные — с вкладышами и без них. Установка неразъемных подшипников во время сборки узла заключается в запрессовке втулки в корпус, стопорении ее от проворачивания и пригонки отверстия по валу. Для направления и центрирования втулки

относительно отверстий, применяют специальные приспособления (рис. 36). После запрессовки втулки необходимо проверить зазоры (по

валу или калибру). Если зазоры меньше предусмотренных, то втулку следует расшабрить или произвести ее развертку.

Сборку подшипниковых узлов начинают с проверки и промывки корпусов и вкладышей в керосине. Одновременно следят за тем, чтобы не было трещин, раковин и отслоения баббитовой заливки, неплотности прилегания которой легко обнаруживаются при промывке керосином. Протерев насухо вкладыш,» надавливают на металл заливки и если при этом выдавливается керосин, значит есть неплотности, т. е. заливка некачественная.

Следующая операция заключается в пригонке наружной поверхности вкладышей к корпусу; при этом должна быть обеспечена напряженная посадка, т. е. щуп толщиной 0,03—0,05 мм не должен проходить между поверхностями корпуса и вкладыша. Проверку производят на краску: точность пригонки определяют по количеству пятен касания на площади размером 25×25 мм. Подгонку осуществляют шабрением. Одновременно проверяют соосность вкладыша и корпуса подшипника путем непосредственного измерения. Допускаются отклонения в пределах-0,15 мм. Отклонения исправляют подгонкой наружной поверхности вкладыша к корпусу, при больших отклонениях ставят прокладки.

Наиболее ответственная часть сборки подшипников скольжения заключается в обеспечении правильности прилегания рабочих поверхностей вала и вкладыша и установлении требуемого зазора между ними. Шейка вала должна прилегать к нижнему вкладышу не менее чем на 70—80% его поверхности. В подшипниках с односторонним вращением вала пришабривают только нижний вкладыш, а при реверсивном вращении вала — нижний, и верхний. Чтобы увеличить срок службы вкладыша, слой баббита уплотняют обкатыванием вращающимся сферическим роликом на токарном станке. Радиальный зазор между шейкой и верхним вкладышем проверяют щупом или по свинцовому оттиску, для получения которого плетенку из свинцовой проволоки укладывают вдоль и поперек оси пала в нескольких местах. Боковой зазор между шейкой вала и вкладышем измеряют около плоскости разъема щупом, когда подшипник

открыт, а вал уложен на нижний вкладыш. Верхний зазор в разъемных подшипниках регулируют за счет прокладок, располагаемых в разъемной части подшипника.

Читайте также: Как узнать сколько масла в компрессоре кондиционера автомобиля

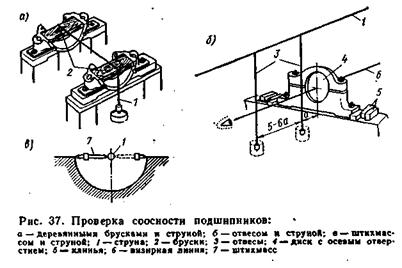

При проверке установки подшипников многоопорных валов струпу натягивают вдоль оси подшипников при снятых валах и вкладышах, после чего путем замеров определяют расположение корпусов (рис. 37). Соосность подшипников проверяют и с помощью гидростатического уровня (рис. 38).

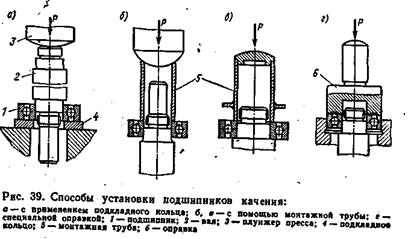

Перед установкой подшипников качения их промывают в бензине с добавлением 6—8% минерального масла, а затем нагревают в масляной ванне до температуры 330—370 К в течение 15—20 мин и после этого напрессовывают на вал.

Монтировать подшипники качения можно только после проверки состояния посадочных мест на валу и в корпусе. При обнаружении большего, чем необходимо, зазора посадочное место исправляют металлизацией или хромированием. Если подшипник насаживается на вал до упора, то необходимо проверить радиус галтели, который должен быть меньше, чем у фаски

кольца подшипника; в противном случае подшипник может быть перекошен.

При посадке (или снятии) подшипников на вал или в корпус необходимо соблюдать следующие основные правила: усилие для напрессовки (или снятия) подшипника должно передаваться через одно из колец или через оба кольца одновременно без перекоса их относительно посадочных поверхностей, к кольцам подшипников не должны прилагаться ударные нагрузки.

Для подшипников с постоянной (не знакопеременной) радиальной нагрузкой установка одного из колец в узле должна производиться с применением подвижной посадки, а другого неподвижной посадки. Применение той или иной посадки для наружного и внутреннего колец определяется конструкцией узла. Если вращается вал, то посадка внутреннего кольца должна быть неподвижной, а наружного — подвижной, при вращающемся корпусе посадка наружного кольца — неподвижная, а внутреннего — подвижная. В случаях, когда направление действующих в узле усилий непостоянно, для вала применяют

обычно плотные, а для корпуса напряженные посадки второго класса точности. Аналогичные посадки применяют при монтаже упорных подшипников.

При посадке необходимо следить за тем, чтобы подшипник был вплотную (без зазора) доведен до торца заплечика вала. Для проверки прилегания подшипника к заплечику вала пользуются щупом толщиной до 0,03 мм.

Ответственным моментом сборки узлов, в которых установлены раднально-упорные и упорные подшипники, является регулировка их зазоров. Радиальный зазор проверяют после установки подшипников путем замера радиального смещения колец. Кроме того, подшипник контролируют проворачиванием от руки. Подшипник должен вращаться легко и плавно. Правильность установки (на осевое биение) колец упорных подшипников, напрессованных на вал, проверяют индикатором. В радиально-упорных подшипниках зазоры регулируют осевым перемещением одного из колец.

Для облегчения сборки игольчатых подшипников поверхность касания на валу или в корпусе покрывают тонким слоем солидола, который предохраняет иглы от распадания. При этом следует тщательно проверить сборку уплотняющих устройств, особенно зазоры в лабиринтных уплотнениях.

Правильно смонтированный подшипник должен работать плавно без особого шума. Глухой прерывистый шум указывает на загрязнение подшипника, а свистящий звук — на недостаточность смазки или на трение, между деталями подшипникового узла.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Подшипники скольженияСкачать

Монтаж и демонтаж подшипников SKF - Радиально-упорные шарикоподшипникиСкачать

Состав подшипников скольженияСкачать

Опоры валов и осей: подшипники скольженияСкачать

Лекция 11. Подшипники скольженияСкачать

Монтаж и демонтаж подшипников SKF - Радиальные шарикоподшипникиСкачать

ВТУЛКИ СКОЛЬЖЕНИЯ - виды, формы, область применения.Скачать

Детали машин. Лекция 4.2. Подшипники скольжения.Скачать

Правильный монтаж подшипников скольжения | Пошаговая инструкцияСкачать

Определение зазора в подшипниках скольженияСкачать

Самоцентрирующийся подшипник UCPСкачать

НА ПРОИЗВОДСТВЕ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ // КОНСТРУКЦИЯ // ТУРБИНА // КОМПРЕССОР // РЕДУКТОРСкачать

Подшипники скольженияСкачать

РЕГУЛИРОВКА, УСТАНОВКА НАТЯГОВ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ // ТУРБИНА // КОМПРЕССОРСкачать

Посадки. Как выглядят сотки на деле.Скачать

Какой зазор должен быть в подшипнике скольжения. Требования Науки и как реализовать на практике.Скачать

ОПОРНЫЕ ПОДШИПНИКИ СКОЛЬЖЕНИЯ // РАДИАЛЬНЫЕ // КОНСТРУКЦИЯ // ПРИНЦИП РАБОТЫ // ВИБРАЦИЯСкачать

Допуски и посадки под подшипникСкачать