Вали и оси, применяемые в оборудовании, характеризуются большим разнообразием форм, размеров и материалов, из которых они изготовлены.

В процессе эксплуатации валов изнашиваются посадочные места шеек валов, шпоночные канавки, шлицы, резьба, появляется изгиб вала.

Способ ремонта изношенного вала выбирают в зависимости от характера и размеров дефекта, а также технической оснащенности ремонтной базы.

Шейки валов, имеющие небольшие царапины, риски, овальность до 0,1 мм, ремонтируют шлифованием. Если износ значительный, шейки валов протачивают и шлифуют под очередной ремонтный размер, при этом диаметр шеек при ударной нагрузке не должен уменьшаться более 5 %, а при спокойной нагрузке более 10 %.

В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают переходные втулки, которые затем обтачивают и шлифуют. Изношенные поверхности валов можно ремонтировать также наращиванием металла металлизацией, хромированием, наплавкой и другими методами.

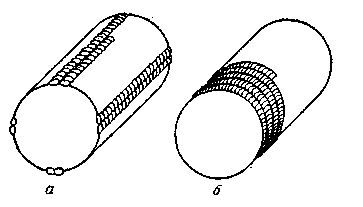

Рисунок – Способы наплавки поверхностей валов

а – вдоль вала; б – по спирали.

Трещины на валах заделываются сваркой. Для этого участок, охваченный трещиной, на всю глубину обрабатывают под сварку (снимают фаски, зачищают свариваемые поверхности). Сварку трещин следует проводить как можно быстрее, чтобы предотвратить закалку металла шва и околошовной зоны, иначе шов может оказаться хрупким.

Поломанные валы восстанавливают сваркой. Прочность восстановленного вала на участке сварки обычно не превышает 60 % прочности целого вала. Поэтому ответственные, сильно нагруженные валы при поломке не ремонтируются, а заменяют новыми.

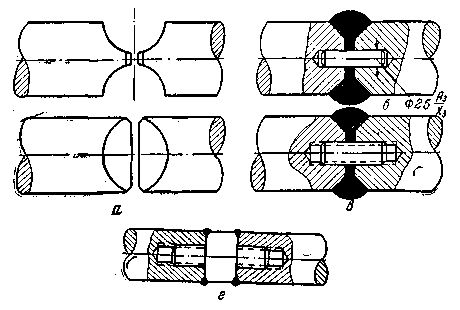

Рисунок – Способы сварки поломанных валов

а – только с подготовкой шва; б – с центрирующим шплинтом; в – с центрирующей шпилькой; г – со вставкой.

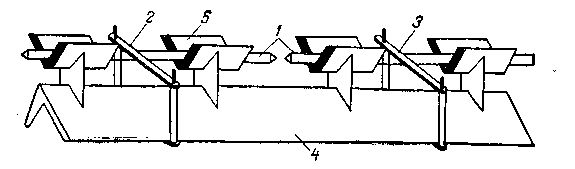

Рисунок – Кондуктор для сварки поломанных валов

1 – поломанный вал; 2, 3 – крепежные планки; 4 – жесткая рама; 5 – центровочная линза

Погнутые валы выправляют механическим способом в холодном состоянии или при нагреве. Правку проводят в центрах с помощью пресса или домкрата.

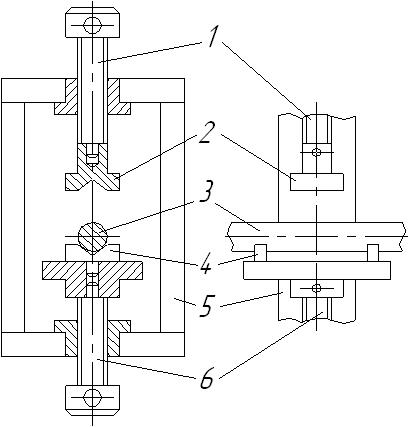

Рисунок – Пресс для правки валов

1, 6 – подвижные винты; 2, 4 – призмы; 3 – выпрямляемый вал; 5 — рама

Незначительную погнутость небольших валов (до 0,05% длины) можно выправить молотком с шаровой головкой.

Валы больших диаметров можно выправить путем местного нагрева пламенем горелки до 200 – 600 °С. Температура нагрева и время выдержки при этой температуре должны быть тем выше, чем больше диаметр и прогиб вала. Нагревают только участок прогиба, остальные поверхности защищают от действия пламени горелок. Вал должен остывать медленно, поэтому его оборачивают асбестом. При исправлении больших прогибов методом нагрева восстановленный вал следует отжечь, чтобы снять остаточные напряжения.

Изношенные шпоночные пазы ремонтируют:

— обработкой пазов обеих деталей до следующего по стандарту большего размера шпоночного соединения (кроме пазов в ответственных деталях);

— заваркой шпоночных пазов электронаплавкой с обработкой новых в другом месте;

— заваркой стенок изношенных пазов больших размеров с последующим фрезерованием до стандартного размера.

При износе шлицев их можно ремонтировать путем раздачи зубьев вручную, на токарном или строгальном станках.

Сорванную и забитую резьбу на валу прорезают на другой диаметр, а если это сделать нельзя, то ее заваривают и нарезают новую. Возможна также посадка втулки на проточенное место и нарезание не ней резьбы прежнего размера.

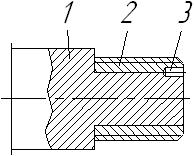

Рисунок – Установка резьбовой втулки на вал

1 – вал; 2 – втулка; 3 – стопорный штифт

Монтаж валов

Валы и оси устанавливают при сборке таким образом, чтобы они занимали правильное положение в пространстве по отношению к базовой детали и другим валам и осям. Это обычно достигается правильной сборкой опор, в которых они покоятся.

Тяжелые валы устанавливают в опоры с помощью подъемных механизмов. При этом валы стропятся пеньковым канатом или стальным тросом, но обязательно с деревянными подкладками, что позволяет предохранить обработанную поверхность валов и деталей, закрепленных на них, от повреждений.

Установка и выверка валов почти всегда связаны с регулированием положения, а иногда и соответствующей обработкой (подшабриванием) подшипников. Одновременно с точным соблюдением положения оси вала добиваются такого сопряжения подшипников с валом, чтобы в пределах допустимых зазоров между ними он проворачивался вокруг своей оси легко и плавно. Шейки валов должны прилегать к соответствующим вкладышам равномерно по всей опорной поверхности. Равномерность контакта проверяют по отпечаткам как на вкладыше, так и на поверхности вала (проверка на краску).

При сборке машин очень важно точно выдержать взаимное расположение валов.

Параллельность валов проверяют штангенциркулем. С его помощью измеряют расстояние между образующими проверяемых валов в нескольких точках, добиваясь равенства результатов замеров путем регулировки положения осей, т. е. подшипников.

Читайте также: Валы из стали 40х13

Перпендикулярность валов проверяют с помощью специальных угольников.

Горизонтальность валов проверяют уровнемером с призматической опорной поверхностью.

Вертикальность валов проверяют с помощью отвеса.

В монтажной и ремонтной практике часто приходится проверять соосность совместно работающих валов. Соосность валов может быть нарушена в результате радиального смещения осей валов, остающихся параллельными друг другу, или наклона осей, вследствие чего валы оказываются расположенными в разных плоскостях, пересекающихся друг с другом.

Выверка соосности валов называется центровкой. Плохая центровка является причиной быстрого выхода из строя подшипников, узлов уплотнения (сальников), деталей соединительных муфт и самих валов.

Центрируемые валы проверяют одновременно на радиальное смещение и перелом осей в месте соединения. Способ центрирования зависит от конструкции и размеров валов, а также от деталей, насаженных на их концы.

Если на стыкуемые концы валов насажены детали, наружные цилиндрические поверхности которых обработаны концентрично посадочным отверстиям (полумуфты, шкивы), достаточная точность центровки достигается с помощью линейки. К поверхности детали на конце одного из валов прикладывают жесткую линейку и измеряют расстояние между ней и поверхностью детали на другом валу и расстояние между торцами этих деталей в плоскости линейки по периферии. Если валы не смещены и являются соосными, то при совместном их проворачивании эти расстояния должны быть постоянными в любом положении.

Если на концах валов нет точно обработанных деталей, то для их центровки используют специальные приспособления.

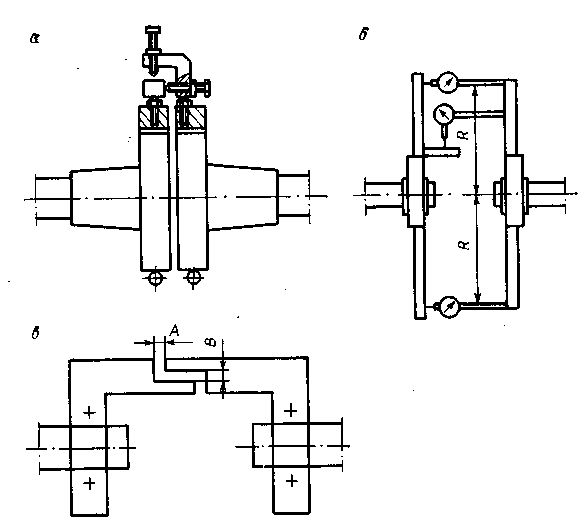

Рисунок – Проверка соосности вала.

а – центровка вала по муфтам; б – центровка с использованием индикаторов;

Видео:Оборудование для ремонта карданных валовСкачать

Ремонт валов

Валы и оси могут иметь в результате эксплуатации следующие дефекты: износ и задиры посадочных шеек под подшипники; износ и смятие рабочих поверхностей, шпоночных канавок, шлицев, резьбы и т.п.; погнутость и скручивание вала; трещины и изломы. Существуют различные способы ремонта валов и осей, которые зависят от вида дефекта детали.

Перед началом ремонта вала следует проверить состояние центровых отверстий на торцах и при необходимости восстановить их точением на токарном станке.

Скрученность вала более 0,25° на длине 1000 мм считается недопустимым и вал выбраковывается. Валы, оси и цилиндрические гладкие толкатели с дефектами в виде трещин, отколов, выкрашивания, больших задиров также выбраковываются.

Видео:Станок БВИ 03-88 для балансировки карданных валовСкачать

Восстановление и правка валов

Прогиб вала или оси устраняют правкой в холодном состоянии или с нагревом. Валы диаметром до 60-80 мм с прогибом до 6-8 мм на 1000 мм длины правят в холодном состоянии с применением винтовых скоб либо под прессом. Валы большого диаметра и с большим прогибом правят в нагретом состоянии (Т=500-650°C). При прогибе вала до 2-4 мм на длине 1000 мм возможна правка способом местного наклепа. Незначительные прогнутости обточенных валов (0,1-0,2 мм на 1000 мм длины) устраняют шлифованием. После правки для снятия внутренних напряжений вал подвергают термической обработке (нагреву до Т=400-450°C с последующей выдержкой в печи при этой температуре в течении 0,5-1 часа).

Посадочные шейки валов восстанавливают до номинальных размеров путем наращивания наплавкой, металлизацией, электролитическим покрытием, полимерами, способами пластического деформирования, точением на ремонтный размер и напрессовкой втулки.

Наиболее распространен метод восстановления размеров шеек вала наплавкой слоя металла. Наплавка в большинстве случаев выполняется по винтовой линии. Не жесткие валы наплавляются продольно, реже наплавка ведется крест-накрест. После наплавки вал очищают от шлака, правят и подвергают термической обработке. Затем вал точится и шлифуется до номинального размера.

При восстановлении шейки вала напрессовкой втулки необходимо предварительно обточить вал так, чтобы толщина стенок втулки была не менее 3 мм.

Шлицевые поверхности валов могут иметь износ, смятие и выкрашивание рабочих поверхностей. Шлицевую часть вала диаметром более 80 мм наплавляют ручной или автоматической наплавкой продольными валиками. Для уменьшения деформаций вала наплавку ведут крест-накрест. Шлицевые поверхности с шириной шлиц до 5 мм чаще заваривают сплошь.

При незначительном износе по ширине (0,1-0,2 мм) шлицы валов восстанавливают раздачей шлицев или электроискровым наращиванием боковых поверхностей с последующим их шлифованием. В отдельных случаях сильно изношенную шлицевую часть вала отрезают, приваривают новый конец заготовки с большим диаметром, обтачивают и нарезают новые шлицы методом обкатки. При любом способе ремонта окончательные размеры шлицев получают механической обработкой.

Шпоночные пазы валов могут иметь такие же неисправности, как и шлицы. Шпоночный паз при износе менее 15% его ширины можно расширить под ремонтный размер фрезерованием. Если геометрическая форма шпоночного паза не восстанавливается фрезерованием, то фрезеруют новый паз, смещенный на 90-120° по отношению к поврежденному, а старый заваривают. На валах крупных размеров изношенный паз заваривают с одной стороны, а затем фрезеруют с противоположной стороны.

Читайте также: Замена подвесного подшипника карданного вала газель бизнес

Резьба. При незначительном смятии витков и наличии заусенцев, резьбы исправляют прогонкой плашкой на токарном станке или слесарной обработкой вручную. При значительном износе профиля резьбы или при срыве витков резьбовую часть наплавляют с последующей механической обработкой шеек вала резанием и нарезанием новой резьбы номинального размера. В отдельных случаях старую резьбу срезают и на этом месте нарезается резьба меньшего диаметра.

Видео:Процесс восстановления карданного валаСкачать

Оборудование для ремонта коленчатых валов

Коленчатый вал — наиболее нагруженная деталь двигателя. На него действуют переменные по величине и направлению силы значительной величины, изгибая вал одновременно в разных сечениях. Поверхности шеек вала должны противостоять износу на протяжении многих тысяч часов работы.

Самые распространенные повреждения валов происходят из-за недостаточной смазки. В основном это задиры шеек, которые всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с грубыми кольцевыми рисками, а иногда перегревом и даже расплавлением вкладышей.

При задире шеек, который сопровождается местным нагревом поверхности шейки, иногда весьма значительным, в сотни градусов, нарушается соосность коренных шеек вала, вал искривляется.

Перед ремонтом коленчатого вала необходима тщательная проверка наличия всех возможных дефектов: соосности шеек, биения, эллипсности и конусности шеек, дисбаланса. Для проверки вал устанавливается на призмы крайними коренными шейками, а у средних с помощью стойки с индикатором измеряется биение. Проверяется также биение хвостовика и поверхностей сальников. Далее производят тщательное измерение диаметров коренных и шатунных шеек. При этом обращают внимание на износ средней и крайних коренных шеек (он может быть повышен), а также на эллипсность шатунных шеек. Последнее измерение выполняют в нескольких плоскостях — при наличии эллипсности минимальный размер шейки обычно получается в направлении, сдвинутом на 20. 40° против вращения от плоскости, проходящей через радиус кривошипа.

Ремонт коленчатых валов проводится в три этапа:

- 1) правка коленвала;

- 2) шлифование коренных и шатунных шеек;

- 3) балансировка вала.

Правка вала. Стальные коленчатые валы правят на специальном прессе (рис. 7.7). Вал устанавливают на призмы крайними коренными шейками и, обеспечивая передачу усилия на среднюю шейку, перегибают в противоположную сторону на величину, превышающую прогиб примерно в 10 раз.

Чугунные коленчатые валы правят методом наклепа. После определения биения шеек вал устанавливается так, чтобы внут-

Рис. 7.7. Пресс для правки стальных коленчатых валов

ренняя поверхность шейки с задирами была обращена вверх и затем специальной оправкой (типа тупого зубила), направленной в галтель шейки, при помощи пневматического молотка наклепывают галтели с перекрытием образующихся лунок. Периодически проверяя индикатором вал на биение, доводят биение до значения 0,05. 0,08 мм. При этом повышается усталостная прочность вала, снижаются напряжения в опасном сечении. После правки не возникают остаточные деформации, исключается необходимость нагрева вала, обеспечивается высокая точность.

Шлифование шатунных и коренных шеек. Слабое место любого коленчатого вала — это шатунные шейки, включая галтели (переходы от шейки к щекам-противовесам). После шлифования шатунных шеек внутренние напряжения в их поверхностном слое могут резко изменить свое значение, что явится причиной деформации всего вала. Если коренные шейки шлифовать раньше шатунных, то вал в той или иной степени деформируется — ось коренных шеек изогнется, а сами шейки получат взаимное биение.

Однако не всегда шатунные шейки шлифуются в первую очередь. При шлифовке шатунных шеек вал устанавливается в патронах станка, и если поверхность вала, зажимаемая кулачками патрона, некондиционная, а восстановленная (например, хвостовик вала наваривался), то вначале шлифуется установочная база, и лишь затем — шатунные шейки. В противном случае возникнет погрешность базирования, и шатунные шейки окажутся не параллельными коренным.

Шлифование коренных шеек можно производить на круглошлифовальных станках. Круглошлифовальный станок состоит из станины 9, передней 5и задней Обабок, шлифовальной бабки 7 (рис. 7.8). На верхних направляющих станины установлен стол 2. На верхней части стола установлен поворотный суппорт

Рис. 7.8. Круглошлифовальный станок:

а — компоновка станка; б — общий вид станка; 1 — шток; 2 — стол; 3 — верхняя поворотная часть стола; 4 — коробка скоростей; 5 — передняя бабка; 6 — абразивный круг; 7 — шлифовальная бабка; 8 — задняя бабка; 9 — станина;

с передней 5 и задней 8 бабками. На задней части станины размещена шлифовальная бабка 7 с абразивным кругом 6. Стол станка перемещается в продольном направлении штоком 1 гидроцилиндра 10.

Для шлифования коренных шеек коленчатых валов применяют специализированные станки с приспособлениями, позволяющими сместить ось коренных шеек относительно оси вращения вала в станке. Для шлифования шатунных шеек вал устанавливается в патроны станка так, чтобы его ось вращения проходила через одну из шатунных шеек. Однако смещенный вал, вращаясь вокруг оси одной из шатунных шеек, может быть несбалансирован. Большой дисбаланс при вращении приведет к деформации самого вала и элементов станка, в результате чего снизится качество обработки — появится эллипсность шейки, ее ось окажется не параллельной оси коренных шеек. Уменьшить дисбаланс вала в этом случае позволяют специальные грузы, закрепляемые на планшайбах напротив патронов станка. Массу и расположение балансировочных грузов подбирают в зависимости от массы вала и радиуса кривошипа.

Читайте также: 4595522761 датчик числа оборотов вала акпп

Балансировка валов. Балансировка — уравновешивание вращающихся машинных частей (деталей или изделий типа: диск — шкивы, автомобильные колеса, маховики; вал — распределительный вал, коленчатый вал).

Для большинства вращающихся деталей осью вращения является ось, проходящая через центры опорных поверхностей цапф изделия. Несовпадение этой оси с главной центральной осью инерции, что может быть результатом погрешностей технологии изготовления изделия, его эксплуатации или конструктивных особенностей, приводит к появлению некомпенсированных центробежных сил и моментов, вызывающих быстрый износ подшипников, повышенные вибрации машины, изгибные колебания ее элементов и др.

Совмещения осей при балансировке достигают установкой уравновешивающих масс на изделии удалением избыточных (неуравновешенных) масс или зацентровкой изделия в точках пересечения главной центральной оси инерции с поверхностью изделия; через эти точки проходит ось вращения.

В зависимости от взаимного расположения главной центральной оси инерции, оси вращения изделия различают статическую и динамическую балансировку (рис. 7.9).

Рис. 7.9. Виды балансировки:

а — статическая; б — динамическая; / — главная центральная ось инерции; 2 — ось вращения изделия (детали); ЦТ — центр тяжести; т — неуравновешенная масса (дисбаланс); Р — противовесы (уравновешивающий груз)

Статическую балансировку (СБ) применяют при параллельном смещении главной центральной оси инерции относительно оси вращения. СБ сводится к компенсации центробежной силы, вызываемой неуравновешенной массой т при вращении, и осуществляется установкой противовеса Р в одной плоскости исправления. Термин «статическая балансировка» возник исторически в связи с тем, что неуравновешенность массы можно обнаружить также статически, установив изделие на прямолинейные горизонтальные направляющие, на которых ротор под действием силы тяжести на неуравновешенную массу повернется тяжелым местом вниз. Однако С Б пригодна только для деталей типа «диск».

Динамическую балансировку (ДБ) применяют при угловом смещении главной центральной оси инерции относительно оси вращения изделия; при этом оси пересекаются в центре тяжести изделия (такой дисбаланс характерен для деталей типа «вал»). В данном случае динамическая неуравновешенность является следствием центробежного момента и может быть компенсирована установкой грузов в двух плоскостях исправления, создающих компенсирующую пару центробежных сил с плечом Ь.

Зависимость между массой уравновешивающих грузов тР и угловым смещением ф главной центральной оси инерции имеет вид:

где / — момент инерции изделия, Н • м 2 ; ? — ускорение свободного падения, м/с 2 ; Ь — осевое расстояние между грузами, м.

Величину дисбалансов т находят при вращении изделия на специальной балансировочной машине. При этом определяют центробежные силы или моменты этих сил, действующих на вал изделия.

Для ДБ применяют балансировочные машины с ручным или механизированным устранением дисбаланса и компенсационные машины — автоматы.

На рис. 7.10 показана схема рамной машины для ДБ коленчатых и распределительных валов. Рама 2, связанная со станиной 1 шарниром 11 и пружиной, может совершать колебательные движения вокруг шарнира. Балансируемое изделие 4 уста-

Рис. 7.10. Схема рамной машины для ДБ коленчатых и распределительных

1 — станина; 2 — рама; 3 — опоры; 4 — балансируемое изделие; 5 — исполнительный механизм; 6— компьютер; 7— преобразователь сигнала; 8— усилитель; 9 — блок показывающих приборов; 10 — акселерометр; 11 — шарнир; I, И —

плоскости центра масс уравновешивающих грузов

навливают в опорах 3 рамы так, чтобы одна из плоскостей, например 1-І, проходила через ось шарнира. Изделию сообщают вращение, несколько превышающее частоту собственных колебаний всей системы, затем привод отключают. При снижении скорости вращения изделия размах колебаний рамы возрастает и достигает наибольшей величины при резонансном числе оборотов детали. По резонансным амплитудам находят величину и направление размещения уравновешивающих масс вначале в плоскости И—II. После установки детали так, чтобы плоскость II—II проходила через ось шарнира 3 ив плоскости 1-І.

Замер резонансных частот производят с помощью акселерометра 10. Сигнал от акселерометра передается на усилитель 8. При ручной или полуавтоматической балансировке сигнал от усилителя передается на блок показывающих приборов 9. В современных машинах сигнал передается системе автоматической балансировки, состоящей из преобразователя сигнала 7, компьютера 6 и исполнительного механизма 5.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🌟 Видео

Стенд для ремонта карданных валов УНИКАРСкачать

Ремонт изношенных валов и корпусов наплавкой сваркой и токарным станком.Скачать

Ремонт поверхностей валов и штоковСкачать

Как проводится дефектовка коленчатых валовСкачать

ремонт валов сломанных пополам (на две части).Скачать

Устройство для ремонта шлицевого соединения рулевого карданаСкачать

Как ремонтировать шлицевую карданного вала | Кардан Ремонт Юра ©Скачать

Ремонт балансировочного вала 2AZFE,город БарнаулСкачать

Установка рем комплекта тормозного вала оси BPW для себяСкачать

Оборудование для ремонта карданных валовСкачать

Балансировка кардана правильно Кардан Ремонт Юра ©Скачать

Триммер, РЕМОНТ ВАЛА или как отремонтировать вал на триммере !!!Скачать

Восстановление вала под подшипники.Скачать

Ремонт тормозного валаСкачать

Процесс ремонта вала мотора.Скачать

Развёртка для ремонта пром. вала ВАЗ-КлассикаСкачать

Шлицевые соединения для карданных валов.Скачать