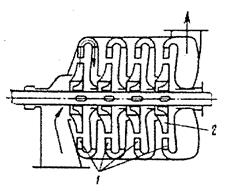

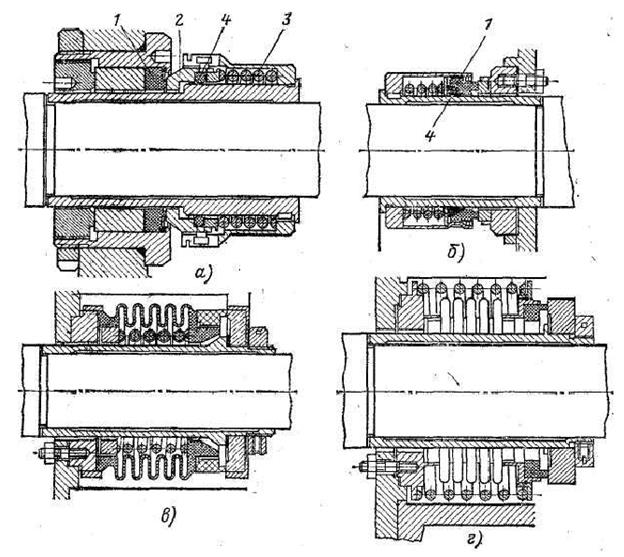

Рабочее колесо. Основным узлом центробежного насоса является рабочее колесо. В зависимости от числа рабочих колес насосы подразделяют на одноступенчатые с одним рабочим колесом и многоступенчатые с несколькими рабочими колесами, установленными на одном валу (Рисунок 17).

Рисунок 17 – Схема многоступенчатого центробежного насоса:

1 — направляющий аппарат; 2 — четвертая ступень

При этом жидкость проходит через все рабочие колеса. Суммарный напор многоступенчатого насоса равен сумме напоров, развиваемых каждой ступенью.

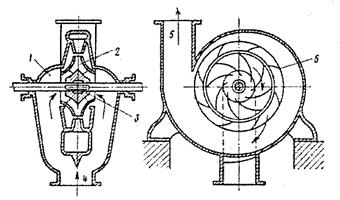

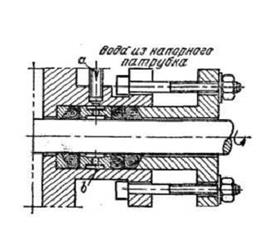

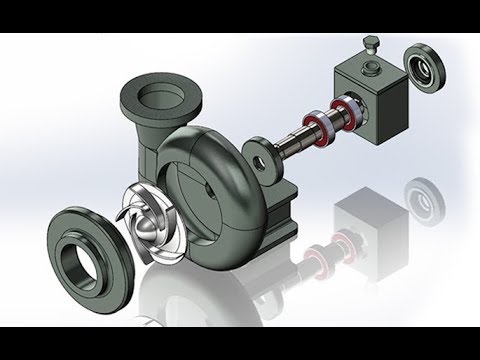

Рисунок 18 – Центробежный насос с двухсторонним подводом воды

и направляющим аппаратом.

1-корпус; 2 — рабочее колесо; 3 — втулка; 4 — всасывающий патрубок;

5 — нагнетательный патрубок; 6 — направляющий аппарат.

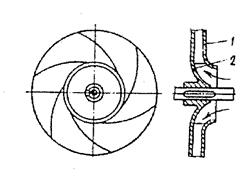

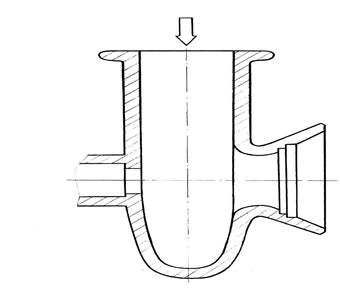

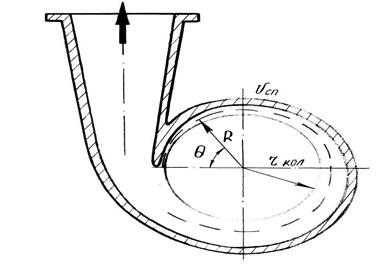

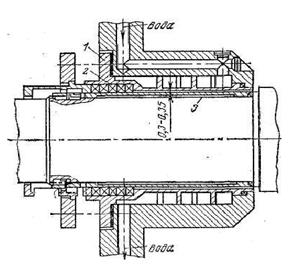

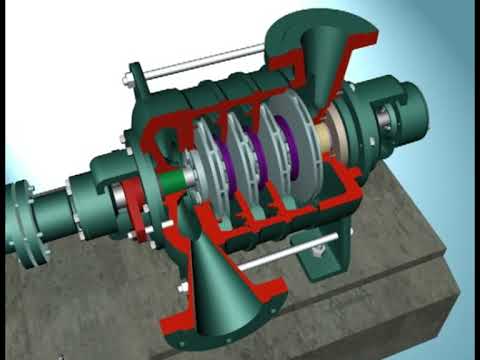

По способу подвода жидкости к рабочему колесу насосы бывают с односторонним и двусторонним подводом воды (Рисунок 18). Рабочее колесо (Рисунок 19) состоит из переднего диска 1 с отверстием для входа жидкости и сплошного-заднего 2, который посредством ступицы обеспечивает крепление колеса на валу. В промежутках между дисками установлены лопатки. Для того чтобы не снижать площадь проходного сечения рабочего колеса на входе жидкости, длина лопатки различна.

Рисунок 19 – Рабочее колесо центробежного насоса.

Все лопатки располагают наружными кромками к внешнему диаметру колеса. Лопатки, располагаемые через одну, не доходят до внутренней окружности колеса.

Рабочие колеса выполняют из чугуна, стали. Для работы в агрессивных средах применяют лопатки из бронзы, латуни и коррозионно-стойких сталей.

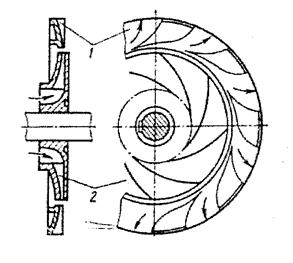

Направляющий аппарат. Преобразование кинетической энергии, сообщаемой жидкости рабочим колесом, в потенциальную происходит в направляющем аппарате каждой ступени, который представляет собой устройство, состоящее из неподвижных дисков с плашками (Рисунок 20).

Рисунок 20 – Направляющий аппарат центробежного насоса секционного типа.

1 – направляющий аппарат; 2 – рабочее колесо.

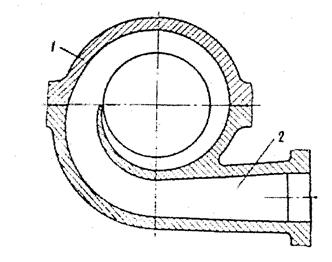

В одноступенчатых насосах или из последнего рабочего колеса многоступенчатого насоса жидкость с большой скоростью поступает в спиральную камеру 1 (Рисунок 21). Затем через трубный расширитель 2 (диффузор) жидкость направляется в напорный трубопровод. Форма спиральной камеры должна обеспечить плавное снижение скорости по направлению к выходу и минимальные потери на гидравлические сопротивления.

Рисунок 21 – Спиральная камера центробежного насоса.

Вал насоса. Вал насоса предназначен для передачи вращающего момента от привода насоса к рабочим колесам.

Вал с неподвижно посаженными на нем рабочими колесами образуют ротор насоса. Для соединения вала с рабочим колесом предусмотрено соединение шпоночного типа. Вал является наиболее нагруженной и ответственной деталью насоса.

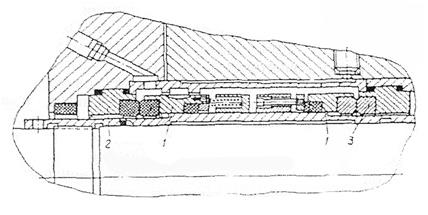

Валы изготовляют из высокопрочных сталей. Они имеют ступенчатую форму (Рисунок 22).

Видео:Как работает центробежный насос? Основные типы конструкций центробежных насосовСкачать

К средней части 3 вала со шпонкой 6 крепится рабочее колесо. На концах вала имеются шейки 1 под подшипники. В зонах 2 расположены защитные втулки 7 и 8, а на участке 4 — соединительная полумуфта, на конец шейки вала надета зажимная гайка 9 упорного подшипника. Метка 5 служит для правильной сборки ротора.

Соединительные муфты. Для передачи вращательного момента от двигателя ротору в центробежных насосах применяют в основном соединительные втулочно-пальцевые, зубчатые и упругие муфты.

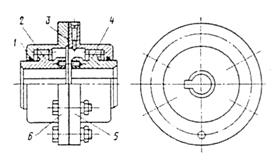

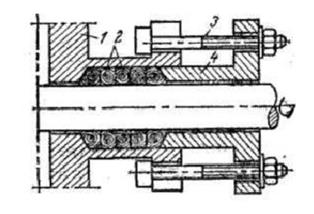

Втулочно-пальцевые муфты (Рисунок 23) имеют широкое распространение, что обусловлено простотой их изготовления и низкой стоимостью.

Они дополнительно выполняют функции амортизаторов (в муфтах имеются упругие элементы). Так как упругие элементы таких муфт обладают низкими прочностными свойствами, то область их применения ограничивается насосами средней и низкой мощности.

Рисунок 23 – Пальцевая муфта.

1-уплотнение (фетровый сальник); 2 — втулка привода: 3 — прокладка; 4 — втулка насоса; 5-полумуфта привода; 6-полумуфта насоса

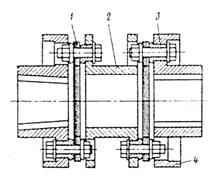

У зубчатых муфт (Рисунок 24) все детали выполнены из металла. Незначительные перекосы и осевые смещения валов обусловлены перемещениями в зубчатом зацеплении.

Зубчатая муфта состоит из двух обойм с внутренними зубьями, в зацеплении с которыми находятся зубья втулок, установленных на концах соединяемых валов. Зубчатые муфты надежны в работе и не имеют быстроизнашивающихся деталей. Они способны передавать высокие нагрузки и работать при высоких частотах вращения независимо от направления вращения. Следует отметить, что полость муфты необходимо заполнять маслом.

Рисунок 24 – Зубчатая муфта.

1-уплотнение (фетровый сальник); 2 — втулка привода: 3 — прокладка; 4 — втулка насоса; 5-полумуфта привода; 6-полумуфта насоса

Упругие муфты (Рисунок 25) имеют высокую технологичность, просты и надежны в работе. Упругий элемент состоит из пакета фигурных стальных пластин. Пластины устанавливают на болтах между центральной втулкой и полумуфтами (часть болтов вворачивается во втулку, а часть в полумуфту). Упругие муфты описанной конструкции работают без смазки.

Рисунок 25 – Упругая муфта.

1 – пакеты упругих пластин; 2 – втулка; 3 – болты; 4 – полумуфты.

Уплотнения валов. Неисправность уплотнительных узлов является распространенной причиной остановок насосов. Эксплуатация насосов с неисправными уплотнениями при перекачке радиоактивных, пожаро- и взрывоопасных жидкостей может привести к серьезным авариям. Поэтому устройству и обслуживанию уплотнений валов необходимо уделять серьезное внимание.

Наиболее простым по конструкции и в обслуживании является сальниковое уплотнение (Рисунок 26). Материал, из которого выполнено уплотнение, и усилия поджатия зависят от рабочих давлений, скорости скольжения поверхности вала, температуры и свойств перекачиваемой жидкости.

Рисунок 26 – Сальниковое уплотнение.

1 – корпус сальника; 2 – кольца набивки; 3 – нажимная втулка.

При небольшом перепаде давления и низких скоростях скольжения применяют манжетные уплотнения. В современных насосах в основном используют стандартные манжеты, которые изготавливают из резины.

Манжеты имеют металлический каркас, придающий манжете необходимую жесткость, и пружину, создающую предварительный обжим вала уплотняющим элементом.

Видео:Центробежный насос - устройство и принцип работыСкачать

Наиболее эффективным видом уплотнения являются торцовые уплотнения, которые работают при более значительных перепадах давлений и скоростях скольжения, чем манжетные и сальниковые уплотнения. Кроме того, по сравнению с указанными уплотнениями торцовые уплотнения допускают более значительное радиальное биение вала и имеют больший срок службы.

Торцовые уплотнения значительно сложнее по конструкции, чем сальниковые или манжетные. Однако в условиях длительной эксплуатации они более экономичны, так как практически не требуют затрат на обслуживание.

Читайте также: Валы для бумажной промышленности

Конструкции торцовых уплотнений разнообразны. Выбор их определяется условиями эксплуатации. На Рисунок 27 показана конструкция торцового уплотнения с двумя торцовыми парами, в пространство между которыми подается жидкость с давлением, превышающим давление уплотнения.

Рисунок 27 – Конструкция двойного торцевого уплотнения.

1 – вращающиеся обоймы; 2 – обоймы неподвижные; 3 – пары трения.

Такая конструкция практически полностью исключает утечку перекачиваемой жидкости. Уплотнение имеет вращающиеся и неподвижные контактные кольца. Нажимное устройство, состоящее из пружины, обоймы и нажимного кольца, вращается вместе с валом.

На Рисунок 28 приведена схема торцевого уплотнения с одной парой трения. Уплотнение осуществляется с помощью подвижного в осевом направлении кольца.

В этом уплотнении использовано коническое кольцо из фторопласта. Уплотнения, выполненные по приведенной схеме, применяют при работе с агрессивными средами, которые не содержат абразивных примесей.

Рисунок 28 – Схема торцового уплотнения с одной парой трения.

К наиболее простым и надежным уплотнениям относятся также щелевые уплотнения, которые применяют для уплотнения рабочих колес со стороны всасывания, а также в качестве межступенчатых уплотнений.

В общем случае щелевые уплотнения представляют собой цилиндрическую щель, образованную неподвижной деталью корпуса и вращающейся втулкой, установленной на роторе. Герметизирующая способность щелевого уплотнения зависит от длины щели и зазора между вращающимися деталями, который устанавливается минимально возможным, чтобы исключить возможность трения Применение щелевых уплотнений снижает экономичность насоса вследствие утечек.

Особой разновидностью уплотнений являются импеллеры. Они относятся к так называемым динамическим уплотнениям, т. е. их уплотняющая способность проявляется только при вращении вала. По конструкции импеллеры напоминают рабочее колесо центробежного насоса и аналогичны ему по принципу действия.

Основные детали центробежных насосов. Уплотнения валов

ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ЦЕНТРОБЕЖНЫХ НАСОСОВ.

Основные детали центробежных насосов. Уплотнения валов.

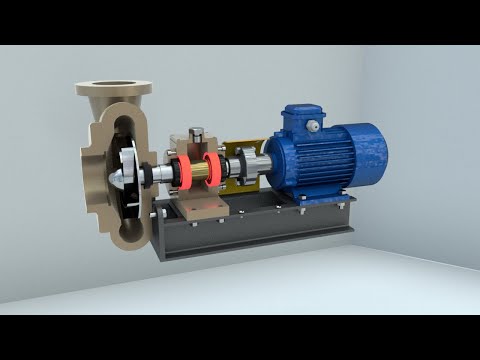

Конструкция горизонтального консольного насоса.

Центробежный насос с двусторонним подводом жидкости к рабочему колесу.

Вертикальные центробежные насосы.

Основные детали центробежных насосов. Уплотнения валов

Конструкции центробежных насосов весьма разнообразны. Однако все они включают следующие основные детали:

Рабочее колесо:предназначено для преобразования энергии и передачи ее подаваемой жидкой среде.

Существует несколько конструкций рабочих колес. На рис. 5.1 показан разрез и общий вид закрытого рабочего колеса с односторонним входом. Оно состоит из заднего (внутреннего) диска 1, который к центру переходит в ступицу 4 для закрепления колеса к валу, и переднего (внешнего) диска 3. Между дисками размещены лопатки 2, которые могут иметь цилиндрическую либо пространственную форму. Рабочие колеса водопроводных насосов обычно имеют 6. 8, а канализационных 1 . 4 лопатки.

Видео:Центробежный насос устройство конструкцияСкачать

Для небольших насосов иногда рабочие колеса выполняются открытого типа (рис. 5.2). Отличительной особенностью их является отсутствие переднего диска. При этом колесо с малым зазором сопрягается с передней крышкой насоса. Такие насосы имеют пониженный КПД в виду увеличенных гидравлических потерь.

На рис. 5.3 показаны разрез и общий вид рабочего колеса с двусторонним входом.

В большинстве случаев рабочее колесо изготавливается целиком путем отливки металла в форму и только в отдельных случаях для крупных насосов диски и лопатки делаются отдельно и соединяются путем сварки. Для изготовления рабочих колес в основном используется чугун. Он обеспечивает достаточную прочность, позволяет упростить технологию производства и сократить стоимость. У крупных насосов в рабочих колесах при вращении от действия центробежной силы возникают большие напряжения, способные разрушить металл, и в этом случае колеса выполняются литые из обычной углеродистой стали, прочность которой по сравнению с чугуном значительно выше.

Для специальных насосов (землесосов), перекачивающих жидкую среду, содержащую абразивные материалы, рабочие колеса выполняются из марганцовистой и другой легированной стали, обладающей повышенной твердостью. В отдельных случаях для специальных насосов поверхности проточной части рабочего колеса футеруются, т.е. облицовываются различными материалами (эластичными, антикоррозийными и т.д.). Для подачи жидкой среды, обладающей повышенными коррозирующими свойствами, используются насосы с рабочими колесами, выполненными из бронзы. В кислотных насосах применяются рабочие колеса, выполненные из специальных материалов (железокремниевый сплав, железохромистый сплав, титановые сплавы). В последние годы для изготовления рабочих колес широко используются различные пластмассы и полимерные материалы.

Рис 5.1 Рабочее колесо центробежного насоса закрытого типа с односторонним входом

Рис 5.2 Рабочее колесо центробежного насоса открытого типа: 1- задний диск, 2 -–лопатка, 3 – ступица

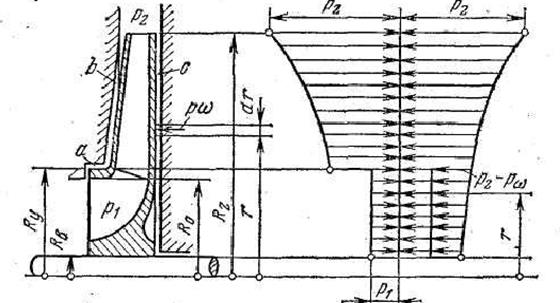

Рис. 5.2 а) Распределение осевых давлений по наружным поверхностям колеса центробежной машины

Рис 5.3. Рабочее колесо с двусторонним входом

| Рис. 2.24. Уравновешивание осевой силы при помощи отверстий в основном диске рабочего колеса | Рис. 2.25. Уравновешивание осевой силы при помощи разгрузочного диска (гидравлической пяты) |

Выравнивание давления с обеих сторон рабочего колеса.

Из диаграммы распределения внешних давлений на колеса машины (см. рис. 2.21) следует, что осевая сила является результатом неравенства осевых давлений перед колесом и за ним в пределах радиусов RУ и RВ . Если на заднем диске колеса центробежной машины по окружности с радиусом RУ разместить уплотняющее цилиндрическое кольцо К, а в теле заднего диска близ ступицы колеса просверлить несколько отверстий, то давления перед колесом (на входе) и за ним будут уравновешены (рис. 2.24) и осевая сила будет вызываться только динамической составляющей ее. Динамическое усилие на входе относительно невелико и может быть воспринято шариковым подпятником. Отверстия в диске, сообщающие полости перед колесом и за ним, иногда заменяют соединительной трубкой, сообщающей указанные полости. Такой способ уравновешивания удобен, прост и поэтому широко распространен. К недостаткам описанного способа разгрузки следует отнести некоторое понижение объемного КПД машины (за счет перетекания среды через отверстия) и ухудшение структуры потока при входе на рабочие лопасти вследствие местных потоков через разгрузочные отверстия.

Читайте также: Ремонт автомобильных компрессоров для подкачки шин в челябинске

Разгрузочный диск (гидравлическая пята).

В конструкциях многоступенчатых центробежных машин осевую силу можно уравновесить специальным диском, называемым разгрузочным (или гидравлической пятой) (П на рис, 2.25), который жестко крепится за последним колесом машины на валу. Давление p 2 за последним рабочим колесом машины распространяется через радиальный зазор δr и действует на диск, как это показано стрелками. В полости за диском поддерживается давление, приблизительно равное давлению p1 во всасывающей трубе насоса. Это достигается соединением полости А со всасывающей трубой машины отводящей трубкой Б. Ясно, что давление, близкое к p1 , может поддерживаться в полости А только при условии, что осевой зазор δa между диском и поверхностью кольцевого выступа корпуса достаточно мал по сравнению с диаметром отводящей трубки Б. В противном случае, т. е. когда размер δa увеличен и кольцевая щель шириной δa имеет малое гидравлическое сопротивление, давление в полости А возрастет и диск, находящийся под действием разности давлений p 2 — p 1 .будет создавать недостаточную осевую силу. При нормальных соотношениях между размерами δa , δr и диаметром отводящий трубки Б разгрузочный диск создает осевую силу, прилагаемую к валу и направленную вправо, равную осевой силе, создаваемой рабочими колесами.

Такое уравновешивающее устройство обладает способностью авторегулирования. Действительно, если по какой-либо причине ротор машины вместе с диском сдвинулся из нормального положения вправо, то зазор δa увеличится, гидравлическое сопротивление его уменьшится, давление в полости В снизится, а в полости А возрастет. Уравновеши-вающая сила на диске уменьшится, равновесие между осевой силой, создаваемой рабочими колесами, и уравновешивающей силой, созданной диском, нарушится в пользу первой и ротор сдвинется влево, восстановив нормальное значение зазора 6.

В противоположном направлении протекает процесс при сдвиге ротора из нормального положения влево. Таким образом, правильно рассчитанный диск будет автоматически самоустанавливаться, обеспечивая соответствие между осевой и уравновешивающей силами.

Уравновешивание с помощью разгрузочного диска нашло широкое применение в многоступенчатых машинах благодаря простоте и надежности действия.

Крупным недостатком этого способа уравновешивания является увеличение утечек жидкости, вызывающее снижение КПД машины. В одноступенчатых машинах сказывается также влияние расхода мощности на преодоление потерь дискового трения. Поэтому в одноступенчатых машинах разгрузочный диск не применяют.

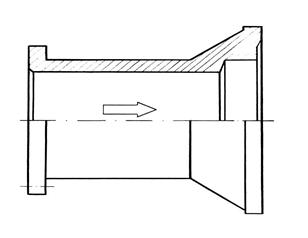

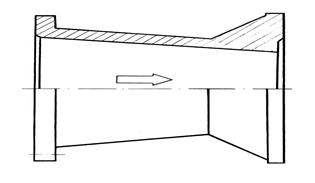

Подвод (подводящее устройство) устанавливается на всасывающей стороне насоса. Он обеспечивает вход жидкой среды во всасывающую полость рабочего колеса с наименьшими гидравлическими потерями. У центробежных насосов вводы бывают осевые (рис.5.4 а, б, в), боковые (рис.5.4 г) и полуспиральные. Осевые вводы могут быть цилиндрическими (рис. 5.4 а), коническими сходящимися (конфузорными) (рис. 5.4 б) и коническими расходящимися, т.е. диффузорными (рис. 5.4 в). Осевой ввод выполняют в виде патрубка, отлитого за одно целое с передней крышкой насоса. Наименьшие гидравлические потери обеспечивает осевой ввод, однако он увеличивает габариты насоса в осевом направлении и поэтому используется у насосов небольших размеров. Боковой подвод (рис. 5.4 г) конструктивно более компактен, но обладает наибольшими гидравлическими потерями, чаще он используется для многоступенчатых насосов.

5.4. а.) Конструктивная схема подвода цилиндрического типа.

5.4. б.) Конструктивная схема подвода конического сходящегося (конфузорного) типа.

5.4. в.) Конструктивная схема подвода конического расходящегося (диффузорного) типа.

Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

5.4. г.) Конструктивная схема подвода бокового типа

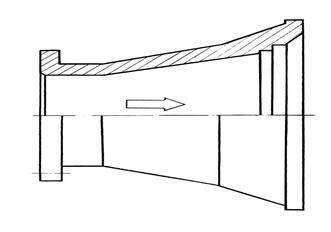

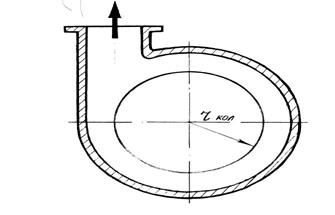

Отводы предназначены для отвода жидкой среды, отбрасываемой рабочим колесом в напорный трубопровод. Конструктивно отводы центробежных насосов обычно объединены с корпусом и выполняются в виде спирального или кольцевого канала, а также в виде направляющего аппарата. У спирального отвода (рис 5.5 а) площадь поперечного сечения канала, расположенного по окружности рабочего колеса, возрастает по мере приближения к патрубку напорного трубопровода (пропорционально количеству жидкости). Каналы могут иметь различные сечения. Преобразование динамического напора в статический происходит в диффузоре отвода. Спиральные отводы обладают наименьшим гидравлическим сопротивлением и используются достаточно часто (особенно для чистых сред). Насосы, предназначенные для перекачивания жидких сред с механическими включениями, оборудуются отводами кольцевого типа с постоянной площадью поперечного сечения ( рис. 5.5 б). У некоторых насосов отвод жидкой среды от рабочего колеса осуществляется с помощью неподвижного направляющего аппарата.

Рис. 5.5. а ) спиральный отвод

Рис. 5.5. б ) отводы кольцевого типа

Рис. 5.5 в) Формы сечений отводов

Рис. 5.5 г) направляющий аппарат

Вал насоса предназначен для передачи крутящего момента от двигателя к рабочему колесу.

Материалом для изготовления валов является конструкционная сталь. Вал насосов перекачивающих коррозионную среду выполняется из лигированнной стали. На одном из концов вала крепится полумуфта для соединения насоса с приводом.

Уплотнения применяются для предотвращения утечек через зазоры при сопряжении вращающихся деталей и неподвижных частей корпуса.

Наибольшее распространение в качестве уплотнений центробежных насосов получили сальники, а самым распространенным типом сальника в насосах, устанавливаемых на химических заводах, является сальник с плетеной набивкой и кольцом гидравлического уплотнения, через которое в сальник вводится вода, масло, нерастворимое в перекачиваемой среде, или другая жидкость. Основное назначение сальника — уплотнять вал в месте прохода его через корпус насоса, т. е. не допускать просачивания большого количества жидкости из насоса по валу наружу или проникновения наружного воздуха в корпус. Помимо этого, сальник выполняет функции подшипника, в котором вращается вал, и воспринимает вес рабочего колеса и части вала, а также вибрационные усилия, возникающие от движения жидкости и неполной уравновешенности вала и колеса. Особенно большую нагрузку испытывают сальники в насосах наиболее распространенного типа — консольных.

Для нормальной работы сальника необходимо, чтобы он не нагревался, был чистым и смазанным. При правильно набитом и затянутом сальнике утечка жидкости через него наружу не должна превышать 30—40 капель в 1 мин. Попытки полностью ликвидировать утечку приводят к тому, что сальниковая набивка и вал начинают нагреваться, смазка из набивки выплавляется и вытекает, в результате чего утечка, временно приостановленная такой затяжкой, вскоре возникает вновь в увеличенном размере и сальник приходится перенабивать. Вал также сильно страдает от нагрева и истирания, особенно если в перекачиваемой жидкости содержатся взвешенные частицы, проникающие в набивку.

Читайте также: Вертикальные валы перемешивающих устройств

Через отверстие, просверленное в корпусе насоса, к кольцу гидравлического уплотнения обычно подводится водопроводная вода, смазка или другая жидкость под давлением, превышающим давление перекачиваемой среды в корпусе насоса около сальника не менее чем на 0,25—0,3 ат. В большинстве случаев для этих целей применяют воду. При хорошо набитом сальнике примесь ее к перекачиваемой жидкости настолько мала, что в подавляющем большинстве случаев она не влияет на свойства перекачиваемой жидкости. Когда подмешивание воды к перекачиваемой среде недопустимо, воду заменяют другой приемлемой для данного случая жидкостью или подают в сальник смазку под давлением.

Рис. 5.6. Сальниковое уплотнения вала центробежного насоса:

а — мягкой набивной с помощью пружины; б — манжетами; в — мягкой набивкой, г — с водяным уплотнением, д — сальниковое уплотнение вала

насоса, подающего горячую воду

а)1 — пружина; 2 — набивка; 3 — вал; 4 — манжета.

Затворная жидкость препятствует проникновению перекачиваемой среды не только наружу (что очень важно при взрывоопасных, агрессивных и имеющих сильный запах средах), но и внутрь набивки. Это особенно необходимо при перекачке жидкостей, содержащих абразивные примеси, так как в этом случае не допускается отложение их в набивке сальника (присутствие абразивных частиц в набивке привело бы к быстрому истиранию вала).

Как правило, подтягивание сальника осуществляется путем периодического завертывания гаек у шпилек нажимной буксы. Однако легко перетянуть сальник или, наоборот, недоуплотнить его. Во избежание этого для уплотнения набивки вместо шпилек нередко применяют пружины (рис. 5.6 а). Мягкая набивка, заключенная между двумя металлическими кольцами, сдавливается пружиной, фиксируемой с помощью запорного кольца. Набивка в течение длительного периода работы испытывает почти постоянную нагрузку. Материалом для мягкой набивки могут служить: прографиченный и прорезиненный асбестовый шнур, пенька или бумажная пряжа, пропитанная салом, резиновые и фторопластовые кольца или жгуты.

Видео:Устройство и особенности насосов ЦНССкачать

В последнее время все чаще вместо сальникового уплотнения с мягкой набивкой начинают применять манжетные уплотнения (рис. 5.6 б) и торцевые уплотнения. В цилиндрической полости, окружающей вал, устанавливают последовательно две манжеты из маслостойкой резины, стальное прокладочное кольцо, еще одну манжету, второе кольцо, пружину и запорное кольцо. Внутри каждой манжеты имеется пружинное кольцо и кольцо жесткости.

Существуют насосы, в которых для увеличения герметичности сальника при остановке насоса применяется так называемое «стояночное уплотнение». В этой конструкции во время работы давление перекачиваемой жидкости на сальник снижается лопастями, отлитыми с рабочим колесом на стороне сальника (или вторым колесом — импеллером, — установленным рядом с рабочим колесом). Эти лопасти отводят жидкость, проникшую к сальнику, в зазоры между рабочим колесом и корпусом. При остановке насоса вал его автоматически перемещается в осевом направлении в сторону привода, и набивка уплотняется, обеспечивая дополнительную плотность сальника. Уплотнение подобного рода применяется в насосах, предназначенных для перекачки особо агрессивных, взрывоопасных и токсичных жидкостей, например в кислотных насосах типа X.

К уплотнениям рабочего колеса с корпусом относят также уплотнения углового, кольцевого и лабиринтного типов.

5.7. Уплотнения а.) углового, б.) кольцевого, в.) лабиринтного типов

Уплотнение рабочего колеса с корпусом должны минимизировать перетекание жидкости из области высокого давления в область низкого давления.

Задача решается за счет повышения гидравлического сопротивления между движущимися частями (колесо) и неподвижными (подвод), за счет уплотнения кольцевого (низконапорные), углового (средненапорные) и лабиринтного (высоконапорные) типов.

Уплотнение реализуется за счет уплотнительных колец.

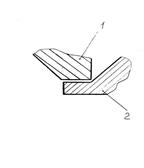

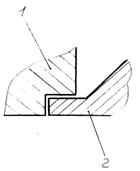

Фигура а этого рисунка дает представление об уплотнении из резиновых колец на давления до 10 МПа. В этом уплотнении пара трения состоит из неподвижного резинового кольца 1 и фасонного металлического кольца 2. Поддержание необходимого натяга уплотнения достигается пружиной 3 и отчасти внутренним эластичным кольцом 4.

На фигуре б показано аналогичное уплотнение с той лишь разницей, что фторопластовое кольцо 1 пары трения и внутреннее резиновое кольцо 4 выполнены коническими. Уплотнения этого типа применяются на давления до 0,5 МПа для воды и агрессивных жидкостей.

Подшипники– делятся на подшипники качения и скольжения.

Тип подшипника выбирается в зависимости от частоты оборотов рабочего колеса при n>500об/мин – подшипники качения; n 0 С. (Подача от 4,5 до 360м 3 /ч при напоре 8,8-90м)

Например 4К-90/34: 4 – диаметр входного патрубка уменьшенный в 25 раз 25*4=100мм, К- консольный, 90м 3 /ч – подача, 34м – напор; или 4К-12 где 12 – коэффициент быстроходности уменьшенный в 10 раз.

Тип НД (ГОСТ 10272-73) — насос с двусторонним входом – предназначен для подачи воды и других чистых сред с температурой до 100 0 С. с подачей от 200 до 125000м 3 /ч при напоре от 12 до 137м.

НДв – насос двусторонний высоконапорный

НДс — насос двусторонний средненапорный

НДн — насос двусторонний низконапорный

Маркируются аНДс- где а- диаметр входного патрубка, насос двусторонний средненапорный.

Тип МД (ГОСТ 10407-70) -многоступенчатые насосы применяются для получения высоких напоров.

МД – многоступенчатый, Д – одно колесо с двусторонним подводом

МС- насос многоступенчатый секционный.

Маркировка: М-аМ- ns ´i :а – диаметр входного патрубка; М – многоступенчатый, , ns – коэффициент быстроходности уменьшанный в 10 раз;

Тип МС — ЦНС Qч-Н (по ГОСТ 10407-70), где Ц — центробежный; Н — насос; С — секционный; QЧ — подача (м /ч); Н — напор, м (при максимальном значении КПД)

Видео:Ремонт насоса Д2000-100Скачать

Дата добавления: 2016-04-06 ; просмотров: 14756 ;

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Ремонт насоса (набивка сальников)👍👍👍Скачать

Консольный насос: устройство и работаСкачать

Центробежный насос, устройство и принцип центробежного насосаСкачать

Сальниковое уплотнениеСкачать

Замена сальниковых уплотнений на насосахСкачать

Ремонт центробежного насоса для откачки грунтовых водСкачать

Основы центровки валовСкачать

Центробежный насос устройство и принцип работыСкачать

ВЫЯВЛЕНИЕ НЕИСПРАВНОСТЕЙ И РЕМОНТ ЦНС. ППД.Скачать

Лекция 2.2 Центробежный насос тип ДСкачать

Сюрприз, обнаруженный при разборке сетевого насосаСкачать

Центробежный насосСкачать

Насосы ЦНС - конструкцияСкачать

Пуск насосаСкачать