Существующие источники паровых выбросов в атмосферу [1] имеют потери значительного количества тепла и конденсата, а также влияют на тепловое загрязнение окружающей среды. В этой связи утилизация этих выбросов имеет как экономический, так и экологический аспект.

Паровые выбросы образуются с пролетным паром (например, при создании паровой подушки в баках-аккумуляторах систем теплоснабжения и горячего водоснабжения), либо в результате вскипания перегретых жидкостей (при сбросе горячего конденсата в конденсатный бак), а также могут являться комбинацией обоих случаев (продувочная пароводяная смесь паровых котлов).

Паровые выбросы бывают чистыми (фактически все в приведенных выше примерах) или могут содержать нежелательные примеси (например, на промышленном предприятии — пары после вакуум-выпарной установки получения сухого или сгущенного молока и т.п.).

Первый и главный вопрос, на который должен быть найден ответ при решении задачи утилизации тепла паровых выбросов: где (для каких нужд) и в каком виде будет использоваться тепло и конденсат утилизируемого пара. Однозначных и общих рекомендаций нет (и не может быть), задача решается индивидуально, на основе анализа конкретных условий и, желательно, на основе комплексного подхода. Поясним сказанное конкретными примерами.

Пример первый. В котельной были выявлены следующие факторы:

• непрерывная продувка паровых котлов организована по традиционной схеме, в соответствии с которой пароводяная смесь направляется в сепаратор, где пар отделяется и подается в поверхностный теплообменник-подогреватель химически очищенной воды (ХОВ) перед деаэратором, а водная часть продувки с температурой 180 О С сбрасывается в барботер, где вскипает и сливается в канализацию. Пары вскипания при этом выбрасываются в атмосферу;

• периодическая продувка в полном объеме сбрасывается в канализацию;

• основная масса конденсата с давлением 0,2 МПа сбрасывается в конденсатный бак, который непосредственно сообщается с атмосферой с очевидными последствиями — тепло и конденсат паров вскипания теряются;

• пролетный пар паровых подушек аккумуляторных баков подпитки систем теплоснабжения и ГВС выбрасывается в атмосферу;

• выпар атмосферного деаэратора ДСА-50 выбрасывается в атмосферу (что встречается в малой энергетике в восьми случаях из десяти), а колонка не обеспечивает нормативной деаэрации.

Учитывалось также сравнительно близкое расположение всех перечисленных объектов. Решение было следующим (рис.):

— колонка ДСА-50 заменена на колонку ДАПР-30 (20+10) с встроенным охладителем вы-пара и размещена над имеющимся деаэраторным баком (30 м 3 ) без демонтажа старой колонки;

— рядом с колонкой ДАПР смонтирован сепаратор-теплоутилизатор типа УТК, в который были заведены непрерывные и периодические продувки и пролетный пар аккумуляторных баков;

— перед колонкой ДАПР установлен предвключенный аппарат утилизации тепла паров вскипания типа УТПВ, в который вместо конденсатного бака стал подаваться конденсат.

• потери тепла (около 1,6 Гкал/ч) и конденсата (около 0,8 т/ч) сведены фактически к нулю;

• за счет использования современного оборудования упростилась технологическая схема, т.к. УТК заменил сепаратор, теплообменник и барботер при одновременном исключении парения, и повысилась ее надежность;

• применение УТК и УТПВ, обеспечивших деаэрацию почти 40% ХОВ, позволило установить колонку меньшей производительности, а ее секционирование обеспечивало нормативную деаэрацию в течение года (во всем диапазоне нагрузок — от 8 до 55 т/ч).

Аппараты УТК и УТПВ относятся к интенсивным прямоточным распылительным тепломассообменным аппаратам.

В УТК подаются два потока — продувка и ХОВ. Здесь происходит вскипание водной части (в зоне дросселирования), сепарация всех паров (в зоне сепарации паров) и использование их для нагревания и деаэрации ХОВ (в зоне деаэрации). При этом нагретая и деаэрированная вода сливается в деаэраторный бак, а охлажденная соленая — в канализацию. Неконденсирующиеся газы, пройдя зону сепарации капель, выбрасываются в атмосферу.

УТПВ в нашем случае является предвключенным аппаратом к ДАПР по паровому тракту. Подаваемый в него конденсат вскипает, деаэрируется в режиме перегретой воды и сливается в деаэраторный бак, а пары вскипания направляются в паровую зону ДАПР, где используются для деаэрации основной массы ХОВ. За счет этого расход основного пара в ДАПР снижается.

Читайте также: Подшипник компрессора кондиционера лексус

Пример второй. Производственная котельная обеспечивает паром технологические нужды завода, а также теплом и горячей водой микрорайон города. Для этого были установлены три паровых котла ДКВР-10/13 и два водогрейных котла ПТВМ-100. Продувка паровых котлов полностью сливалась в канализацию, а для их подпитки использовался деаэратор ДА-25 без охладителя выпара. Деаэрация воды для нужд систем теплоснабжения и ГВС осуществлялась в вакуумных деаэраторах ДСВ-400 (установлено четыре, в работе — от одного до трех), остаточное содержание кислорода после которых в 10 (и более) раз превышало норму в связи с нехваткой греющей среды (и соответственно невозможностью обеспечения требуемого разрежения). Каждая колонка была снабжена своим индивидуальным пароструйным эжектором типа ЭП.

Замена ДА-25 на ДАПР-20 (10+10) решила проблему надежной деаэрации питательной воды паровых котлов и исключила потери тепла и конденсата греющего пара с выпаром.

Переход на вакуумные колонки ДВПР-400 (135×3) [3,4] с совмещенным охладителем выпара позволил решить сразу несколько проблем:

— во-первых, две колонки при номинальной нагрузке полностью обеспечивали максимально необходимые расходы — до 900 т/ч (в ДСВ при нагрузках более 60% деаэрация резко ухудшалась);

— во-вторых, деаэрация вышла на нормативный уровень, т.к. наличие у ДВПР эффективного совмещенного охладителя выпара в несколько раз сократило объем отсасываемых газов (фактически только неконденсирующихся) и

обеспечило требуемое более глубокое разрежение и, следовательно, более низкую температуру насыщения (имеющегося расхода греющей среды стало хватать);

— в-третьих, т.к. ДВПР не чувствительны к гидравлическим перекосам, к двум колонкам были подключены параллельно два эжектора (работает обычно один), что дает заметную экономию пара (2 т/ч и более). Кроме того, вне отопительного периода включается только одна, реже — две секции колонки с одновременным снижением расхода пара на эжекторе.

Для утилизации тепла и конденсата продувки котлов ДКВР рядом с вакуумными колонками установлен УТК (несколько иначе, чем в предыдущем примере), а его выхлопная труба подключена к всасывающему коллектору эжекторов (что допускалось за счет упомянутого достоинства ДВПР). Деаэрированная вода из УТК сливалась в коллектор ДВПР, а соленая — в канализацию. Вакуумирование УТК почти вдвое повысило степень утилизации тепла и конденсата водной части продувки.

Способ утилизации загрязненного пролетного пара определяется прежде всего свойствами компонентов-загрязнителей. В одних случаях его целесообразно сконденсировать технической водой и направить через канализацию на очистные сооружения (при попадании в пар, например, нефтепродуктов на станциях пропарки железнодорожных мазутных цистерн). В других случаях требуется обеспечить такой режим конденсации, при котором исключался бы переход в жидкую фазу загрязняющих компонентов (например, органических соединений с температурой кипения ниже 90 О С). В третьих случаях конденсат после грубой фильтрации можно использовать для подпитки парового котла, вырабатывающего только технологический пар, и т.п. В заключение отметим, что:

— технология утилизации паровых выбросов должна разрабатываться индивидуально, с учетом конкретных условий и на основе комплексного подхода;

— срок окупаемости затрат на утилизацию тепла и конденсата паровых выбросов в большинстве случаев не превышает двух-четырех месяцев.

1. Галустов B.C., Розенберг Л.А. Хвостовые процессы и комплексный подход // Энергия и менеджмент. 2004. №3.

2. Галустов B. C. К выбору термических деаэраторов // Энергия и менеджмент. 2000. № 2.

3. Галустов B.C. Термическая деаэрация воды // Энергия и менеджмент. 2004. № 1.

4. Галустов B.C. Прямоточные распылительные аппараты в теплоэнергетике. М.: Энергоатомиздат, 1989.

5. Галустов B.C. Тепломассообменные процессы и аппараты с непосредственным контактом фаз в теплоэнергетике // Энергия и менеджмент. 2003. № 4.

распечатать | скачать бесплатно Утилизация тепла и конденсата паровых выбросов, Галустов В.С., Источник: Журнал «Новости теплоснабжения»,

www.ntsn.ru

- Поставка технологического оборудования от ведущих мировых производителей

- Обработка конденсата

- Окружающий воздух и примеси в нем

- Конденсат, осаждаемый из сжатого воздуха

- Обработка и удаление конденсата

- Необходимость обработки конденсата

- Виды конденсата

- Способы очистки конденсата

- Нормы и оборудование для утилизации компрессорного конденсата. Образование конденсата. Утилизация отходов компрессорного масла

- Страницы работы

- Нормы и оборудование для утилизации компрессорного конденсата

- Образование конденсата

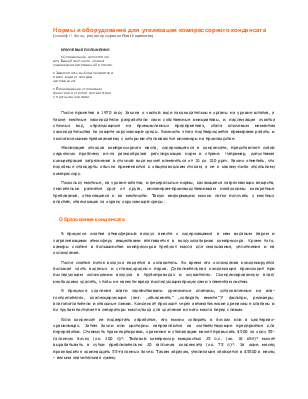

- Рис. 1. Состав конденсата

- Типы сепараторов

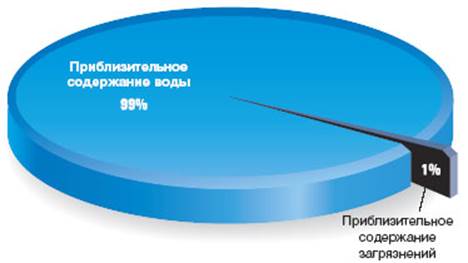

- Рис. 2. Сепаратор масло вода использует трехступенчатую фильтрацию для очистки воды

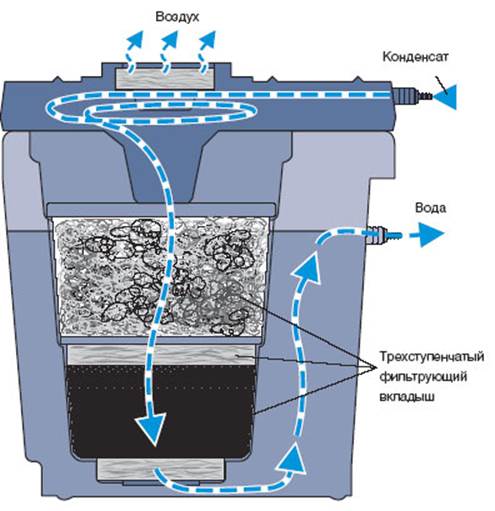

- Рис. 3. Сезонное колебание количества конденсата

- 📺 Видео

Видео:Автоматический сброс конденсата из ресивера (автоматический дренажный клапан)Скачать

Поставка технологического оборудования

от ведущих мировых производителей

Видео:как избавиться от конденсата в шлангах компрессора.Скачать

Обработка конденсата

Окружающий воздух и примеси в нем

Помимо азота и кислорода, окружающий воздух содержит также примеси и влагу в виде воды (аэрозоль) и водяного пара.

В зависимости от места окружающий воздух содержит те или иные примеси, которые невозможно рассмотреть невооруженным глазом. Эти примеси могут отрицательно влиять на надежность оборудования, использующего сжатый воздух, и, более того, они могут ухудшать качество продукции, изготавливаемой с применением сжатого воздуха.

Читайте также: Компрессор aquarium air pump

При сжатии воздуха концентрация примесей возрастает.

Примеси и влага, втянутые из атмосферы, в установках сжатого воздуха осаждаются в виде конденсата. В зависимости от концентрации компонентов, он может быть маслянистым, жирным и/или агрессивным.

Конденсат, осаждаемый из сжатого воздуха

Количество конденсата в сжатом воздухе зависит от объема всасываемого воздуха, температуры окружающего воздуха и его влажности.

Конденсат осаждается в разных количествах в различных частях установок сжатого воздуха, а также в трубопроводах магистралей сжатого воздуха.

Конденсат образуется также, когда температура окружающей среды падает ниже температуры точки росы сжатого воздуха. Температура точки росы — это такая температура, до которой можно охлаждать сжатый воздух без осаждения конденсата.

Конденсат из компрессоров с масляной смазкой состоит из примесей, содержащихся во всасываемом воздухе, и частиц масла в форме аэрозолей, образующихся вследствие высоких температур сжатия.

Только надежные соответствующие сбор, отвод и разделение конденсата могут гарантировать безопасную и экологически приемлемую эксплуатацию оборудования.

Обработка и удаление конденсата

Необходимость обработки конденсата

При неправильном обращении или неправильной обработке конденсат представляет серьезную угрозу для окружающей среды. Всего лишь 1 литр конденсата может загрязнить 1 000 000 литров воды.

Большинство промышленно развитых стран запрещает слив конденсата из компрессоров с масляной смазкой в общую канализацию. Законы требуют экологически безопасной утилизации конденсата, что делает важной технологию разделения масла и воды.

В безмасляных компрессорах сжатый воздух не соприкасается с маслом. Отсюда следует, что их конденсат не содержит масла. Единственные следы масла можно обнаружить как результат всасывания масляных аэрозолей, что полностью определяется местом установки компрессора и преобладающими атмосферными условиями. Конденсат из безмасляных компрессоров обычно можно сливать в канализацию без какой-либо обработки.

Виды конденсата

Конденсат из компрессоров с масляной смазкой может быть в виде:

- эмульсий

- диспергированных смесей (смесь масла и водяного конденсата)

Только анализ конденсата может дать необходимую информацию о требуемой технологии разделения (можно ли обойтись простым сепаратором масла и воды, или требуется более специализированная фильтрация и сепарация).

Эмульсии

Эмульсии (молочные смеси) дают такой вид связи масла и воды, что их нельзя разделить с помощью силы тяжести. Эмульсии можно очистить только с использованием специального дорогого оборудования.

Диспергированные смеси

В отличие от эмульсий, диспергированные смеси можно очистить с помощью силы тяжести, используя недорогие сепараторы масла и воды.

Винтовые и поршневые компрессоры, работающие на компрессорном масле BOGE Longlife, не образуют эмульсий, а только диспергированные смеси. Конденсат этого вида можно легко разделять, используя сепараторы масла и воды.

Способы очистки конденсата

В зависимости от национального законодательства и экологической политики эксплуатирующей организации, конденсат из компрессоров с масляной смазкой перед его сливом в общую канализацию подлежит очистке.

- сбор конденсата и отправка его на переработку в специализированные компании (обычно это очень дорогой способ)

- очистка конденсата на месте

Поскольку конденсат состоит на 99 % из воды и только на 1 % из масла, «очистка на месте» с использованием сепаратора BOGE для масла и воды является наиболее экономичной.

Видео:Как часто сливать конденсат из поршневого компрессора?Скачать

Нормы и оборудование для утилизации компрессорного конденсата. Образование конденсата. Утилизация отходов компрессорного масла

Страницы работы

Видео:Компрессор, слив конденсата!Скачать

Нормы и оборудование для утилизации компрессорного конденсата

Фожч, редактор журнала Plant Engineering

КЛЮЧЕВЫЕ ПОЛОЖЕНИЯ

• Определение допустимого для Вашей местности уровня содержания загрязнений в стоках. • Зависимость выбора сепаратора масло вода от состава загрязнения. • Произведение утилизации фильтров в строгом соответствии с местными нормами.

После принятия в 1970 году Закона о чистой воде законодательные органы на уровне штатов, а также местные законодатели разработали свои собственные инициативы, и надлежащая очистка сточных вод, образующихся на промышленных предприятиях, стала ключевым моментом законодательства по защите окружающей среды. Важность этого подтверждается примерами работы и экологическими требованиями, с которыми сталкиваются инженеры на производстве.

Утилизация отходов компрессорного масла, содержащегося в конденсате, представляет собой серьезную проблему из-за разнообразия регулирующих норм в стране. Например, допустимая концентрация загрязнения в сточной воде может изменяться от 10 до 100 ppm. Важно отметить, что подобные стандарты обычно применяются к общезаводским стокам, а не к какому-либо отдельному компрессору.

Читайте также: Что такое пост в компрессоре

Поскольку местные, на уровне штатов, и федеральные нормы, касающиеся загрязняющих веществ, значительно разнятся друг от друга, инженерам-производственникам необходимы конкретные требования, относящиеся к их местности. Такую информацию можно легко получить у местных властей, отвечающих за охрану окружающей среды.

Видео:Слив конденсата с компрессораСкачать

Образование конденсата

В процессе сжатия атмосферный воздух вместе с содержащимся в нем водяным паром и загрязняющими атмосферу веществами втягивается в воздухозаборник компрессора. Кроме того, камеры сжатия в большинстве компрессоров требуют масла для смазывания, уплотнения и на охлаждение.

После сжатия поток воздуха подается в охладитель. Во время его охлаждения конденсируется большая часть водяных и углеводородных паров. Дополнительная конденсация происходит при последующем охлаждении воздуха в трубопроводах и осушителях. Сконденсированную влагу необходимо удалять, чтобы не нанести вреда последующим процессам и элементам систем.

В процессе удаления влаги задействованы дренажные клапаны, установленные на вла-гоотделителях, коалесцирующие (анг. „объединять» „собирать вместе»)* фильтры, ресиверы, влагопоглотители и отводные линии. Конденсат проходит через автоматические дренажные клапаны и по трубам поступает в сепараторы масло/вода для удаления из него масла перед сливом.

Если конденсат не подвергать обработке, его можно собирать в бочках или в цистернах-хранилищах. Затем бочки или цистерны направляются на соответствующие предприятия для переработки. Стоимость транспортировки, хранения и утилизации может превысить $500 за одну 55-галонную бочку (ок. 200 л)*. Типовой компрессор мощностью 25 л.с. (ок. 18 кВт)* может вырабатывать в сутки приблизительно 20 галлонов конденсата (ок. 75 л)*. За один месяц производится одиннадцать 55-галонных бочек. Таким образом, утилизация обойдется в $5500 в месяц — весьма значительная сумму.

Рис. 1. Состав конденсата

Поскольку в конденсате содержится приблизительно 99 % воды и 1 % масла (рис. 1), разработаны специальные сепараторы масло/вода, которые снижают содержание масла или вообще его полностью удаляют.

Указанное соотношение может меняться в зависимости от местных климатических условий. В сухих регионах или в холодных окружающих условиях из сжатого воздуха конденсируется меньше воды. Содержание масла остается тем же, поэтому его процентное содержание в конденсате возрастает.

Видео:Конденсат в компрессоре? Решение рабочее 100Скачать

Типы сепараторов

Проблема обеспечения надлежащей сепарации конденсата весьма непроста, поскольку все охладители и смазки образуют с водой растворы. Конденсат может выглядеть чистым и в то же время продолжать содержать сотни ppm (частей на миллион) примесей.

Сепараторы с химической абсорбцией заполнены химическими компонентами, разработанными для извлечения масла и отталкивания воды. Масляный конденсат после сброса давления поступает в сепаратор с химической абсорбцией, где масло связывается с сорбирующим материалом. Чистая вода далее поступает в дренажную линию (рис. 2).

Рис. 2. Сепаратор масло вода использует трехступенчатую фильтрацию для очистки воды

Срок службы химического сепаратора зависит от количества масла в конденсате. Концентрация масла в конденсате может быть невысокой — порядка 40 ppm, однако может достигать и значительно больших значений. Фактическая концентрация масла зависит от типа и характеристик компрессора, вида используемого масла и количества водяного пара в окружающем воздухе (рис. 3).

Рис. 3. Сезонное колебание количества конденсата

Если эффективность поглощения составляет примерно 50 % от массы сорбирующего слоя, то 15-галонный (ок. 57 л)* абсорбционный сепаратор может поглотить от 7 до 8 галлонов загрязнения (26-30 л)*.

Гравитационная сепарация осуществляется путем подачи конденсата в бак-отстойник.

Масло удаляется из верхней части, а вода отсасывается из донной части отстойника. Удаленная вода продолжает содержать масло. Его количество зависит от степени эмульги-рованности.

Гравитационные сепараторы просты по конструкции, поскольку они просто отделяют свободное масло, перемещающееся в верхнюю часть отстойника. Однако гравитационные сепараторы масло/вода неэффективны для масел, которые в воде образовали эмульсию. Такие масла естественным путем не будут отделяться от воды. Независимо от того, как долго будет находиться эмульсия в отстойнике, некоторое количество масла, в чрезмерном по федеральным нормам количестве, будет продолжать присутствовать в воде при любом типе используемого масла. Механическая сепарация осуществляется за счет падения давления в коалесцирующем фильтре, извилистого пути и явления олео-фильного притяжения. Падение давления в коалесцирующем фильтре вызывает у некоторого количества масла фазовое отделение и сепарацию.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

📺 Видео

Компрессор кидает воду ! Лайфхак ! Своими руками ! Кратеры на лаке и прочее ! Простое решениеСкачать

🅰 Как слить с компрессора воду, конденсат. Вода в компрессоре. Убираем конденсат компрессора ЛайфхакСкачать

Конденсат в компрессоре.Скачать

вода в компрессоре 10$ и нет воды в компрессореСкачать

Автоматический клапан для слива конденсата с ресивера компрессора от компании Азбука АвтосервисаСкачать

Удаление влаги из сжатого воздуха. Доработка компрессора.Скачать

как избавиться от конденсата в шлангах компрессора. часть 2Скачать

Уплотнение спуска конденсата компрессора нитью SPRINTСкачать

Конденсат в компрессоре? Не не слышал))Скачать

Устал сливать конденсат с ресивера компрессора? Азбука Автосервиса - автоматический слив конденсатаСкачать

Автоматический слив конденсата с ресивера компрессора от Азбука Автосервиса РФ #конденсат #ресиверСкачать

Таймерный конденсатоотводчик TD16MСкачать

Конденсата больше не будет!Скачать

🅰 Компрессор кидает, бросает воду. Вода при покраске. Боремся с водой в компрессоре. ВлагоотделительСкачать