Машин на наших дорогах все больше, а значит, и количество использованных автопокрышек растет. Встает вопрос о том, что с ними делать, как утилизировать? Многие просто выбрасывают использованные шины, но это лишь ведет к появлению стихийных свалок, что угрожает экологии.

Мобильный завод по переработке автомобильных шин позволит освободить внушительную площадь земли, которую занимает в настоящее время потенциальное сырье, которое возможно получить после переработки шин, резиновая крошка и металл. Целесообразность переработки шин обусловлена тем, что даже изношенные покрышки представляют собой хорошее полимерное сырье. В составе каждой покрышки находится около 70% резины, необходимой для производства стройматериалов, резиносодержащих изделий, а также топлива. Вместе с тем, если же просто сжечь использованную покрышку, то в атмосферу произойдет выделение токсичных газов и сажи, общий вес которых также составит около двух третей от массы шины. Таким образом, просто сжигание покрышек приводит не только к лишению потенциальной прибыли. Давайте представим, сколько вреда атмосфере может нанести сжигание резины, если при утилизации тонны выделяется около 250-280 кг сажи и 400-500 г токсичных газов.

В своем Бизнес-плане я предлагаю создать мобильный завод по переработке автомобильных шин криогенным способом. Далее будет подробно рассмотрена данная технология, основанная компанией INTERENERGORESURS в 2001 году.

Необходимость завода по переработке шин экологически чистым способом весьма обоснована. Кому нравится дышать запахом резины, которую сжигают во дворе за ненадобностью?

Криогенный способ обработки автомобильных шин позволит избавиться от огромного количества использованных шин на свалках. К тому же, после переработки шины будут разделены на две составляющие: резиновая крошка и металл. Резиновая крошка будет направлена на строительство детских площадок и резиновых изделий, металл на переплавку.

Уникальность проекта состоит в том, что предполагается создать не стационарный, а мобильный завод по переработке шин. Это обусловлено тем, что в настоящее время крайне сложно найти свободное место под строительство такого завода в городе, в основном все земельные участки в городе уже заняты под жилые дома, торговые центры и прочие учреждения. Кроме того, в российском законодательстве определено, что располагать подобное производство можно не ближе 300 м. от жилых домов, что ограничивает количество возможных мест. В-третьих, нельзя сбрасывать со счетов общественное мнение, так как вряд ли кому-либо понравится, если неподалеку от его дома, развернется строительство перерабатывающего завода, пусть и небольшого.

В связи с этим я пришла к выводу, что гораздо легче обустроить мобильные перерабатывающие «точки» (мини-заводы) рядом со свалками покрышек. Подобных мини-заводов будет восемь. После завершения работы, то есть после переработки автомобильных шин, такой мобильный завод перемещается на новое место работы. Стоит учесть, что в сельскохозяйственном секторе присутствует техника, размеры шин которых очень большие (например, трактор), транспортировать которые достаточно сложно, поэтому целесообразно их также переработать на месте с помощью мобильных мини-заводов.

Линия переработки покрышек должна занимать примерно 20 кв. м, что является очень удобным в плане выбора места.

На каждом мини-заводе потребуется лишь одна линия оборудования. Аренда оборудования для переработки автошин составляет 87 000 руб./мес.

1) 87 000 руб. * 8 шт. = 696 000 руб. — стоимость ежемесячной аренды оборудования.

2) Зарплата сотрудникам — 1 740 000 руб. ежемесячно с учетом социальных отчислений:

3) Выплаты по кредиту 392 000 руб./мес.

4) Покупка жидкого азота 1 т. = 7 700 руб. 7 700 руб. * 80 т. = 616 000 руб.

5) Оплата иных расходов — 200 000 руб.

Итого: ежемесячные расходы составят 3644 000 рублей. Доходы составят следующие пункты:

1) Продажа месячной выработки металлокорда, мазута и углерода -примерно 375 000 руб.;

2) Реализация полученной резиновой крошки: 17 руб./кг.

Из 1 тонны автомобильных шин данная технология позволит получить примерно 700 кг. резиновой крошки. Один мини-завод способен переработать 3 т. покрышек каждые сутки, то есть 2 100 кг. резиновой крошки в день.

17 руб. * 2 100 = 35 700 руб./сутки — и это только с одной «точки».

35 700 руб. * 8 шт. = 285 600 руб./сутки.

285 600 руб. * 20 = 5 712 000 рублей — при условии реализации всей обработанной резиновой крошки.

Итого: ежемесячные доходы составят 6 087 000 рублей.

Ежемесячная прибыль составит примерно 2,4 млн. рублей каждый месяц!

1. Собственные средства в размере 500 000 рублей;

2. «Микрокредит МСП» в Локо-Банке под 9,8% годовых сроком на 12 месяцев на сумму 4 000 000 рублей.

Переработка покрышек по криогенной технологии.

Автомобильные покрышки замораживаются до состояния хрупкости и затем измельчаются с последующим отделением металлического корда и текстиля. Метод обладает наивысшей производительностью, является абсолютно экологически чистым. Эта технология позволяет получать резиновую крошку с заданными параметрами и гладкой поверхностью частиц, что значительно улучшает ее физико-химические свойства и позволяет использовать для изготовления новых резиновых изделий с количеством включения до 80%.

• Повышенные энергетические затраты высокие накладные расходы и стоимость привозимого жидкого азота, а так же потери его при сливе-наливе и хранении до 30%, что влечет за собой увеличение себестоимости получаемой продукции.

• Для увеличения площади охлаждения покрышка разрезается на части, что влечет за собой усложнение технологии, особенно при удалении металлического корда и текстиля.

Читайте также: Tiguan горит давление шин

• Удаление корда, как правило, происходит при дроблении резины на части размерами до одного дюйма, что позволяет удалить лишь до 50-70% корда магнитным способом, при этом металлический корд получается загрязненным остатками резины, что значительно снижает его стоимость как металлолома. Дальнейшее удаление стали и текстиля происходит с уменьшением размеров гранул резины, при этом текстиль превращается в «пух» и попадает в металлический корд, дополнительно снижая продажную стоимость металлолома, а кроме того он является легко воспламеняемым веществом, что требует строгого соблюдения мер пожарной безопасности и дополнительных расходов, связанных с этими мерами.

Автомобильные покрышки после мойки и сушки подаются в туннель предварительной заморозки, где охлаждаются за счет уходящих холодных паров азота. Далее по транспортёру они попадают в основной туннель, где охлаждаются за счёт жидкого азота. Для производительности по переработке до 1000 кг в час длина туннеля предварительного охлаждения до 17 м, а длина основного туннеля глубокого охлаждения достигает до 9 м. Покрышки замораживаются до состояния хрупкости и затем измельчаются с последующим отделением металлического корда и текстиля. Метод обладает наивысшей производительностью. Эта технология позволяет получать резиновую крошку с заданными параметрами и гладкой поверхностью частиц, что значительно улучшает ее физико-химические свойства и позволяет использовать для изготовления новых резиновых изделий с количеством включения до 80%.

Оценочный расход энергии на заморозку порядка — 115 кВт. Оценочный расход энергии на переработку (дробление и упаковку и т. д.) — 15кВт. Общий расход энергии 1й линии, затрачиваемый на переработку 700кг покрышек в час — порядка 130 — 150 кВт.

Заводы по переработке старых покрышек производят: резиновую крошку, металлический корд, и текстиль, которые являются коммерческим продуктом. Спектр использования резиновой крошки достаточно широк. В зависимости от степени измельчения ее применяют:

● в изготовлении новых автомобильных покрышек (в качестве добавок до 10-15%);

● в изготовлении резинотехнических изделий для автомобилей («Форд» использует в качестве добавок до 25% резинового порошка);

● в изготовлении шлангов (до 40%);

● в изготовлении водоотталкивающих покрытий для крыш (до40%);

● в изготовлении железнодорожных шпал (до 60%); ^ в изготовлении напольных ковриков (10-100%);

● в изготовлении подошв для обуви (10-100%);

● в изготовлении колес для инвалидных колясок (10-100%);

● в изготовлении покрытий для дорог (14-15 тонн на один километр дороги);

● в изготовлении покрытий теннисных кортов и детских площадок. ^ в изготовлении бетона для строительства (в качестве добавок).

В настоящее время особое внимание уделяется изготовлению специального дорожного покрытия c добавлением резинового порошка тонких фракций — 60-100mesh (наиболее дорогостоящего резинового порошка, получаемого криогенным методом). Такое покрытие обладает повышенными коэффициентами сцепления и поглощения шума.

Компания «ЭКО-РТИ-Холдинг» начала свою деятельность в 1993 году как небольшая площадка для сбора, хранения и первичной переработки резиновых отходов в ответ на растущее загрязнение изношенными автомобильными шинами и серьезный вред, наносимый здоровью населения и природе Подмосковья.

По мере роста масштабов и объемов деятельности компания установила прочные партнерские взаимоотношения с перерабатывающими, производственными и торговыми предприятиями в резинотехнической отрасли.

Это позволило предложить обществу и бизнесу не только переработку и утилизацию неподдающихся восстановлению резиновых отходов, но и конечную продукцию (РТИ и АТИ), в том числе и собственного производства.

Адрес: 141312, Московская область, г. Сергиев Посад, ул. Гефсиманские пруды, 4.

Компания INTERENERGORESURS LTD — мировой лидер по созданию, развитию и коммерциализации новейших экологических и энергосберегающих технологий. Предлагает, имеющие мировой приоритет, технологии и оборудование для решения глобальных проблем экологии, окружающей среды и энергосбережения.

Адрес: Ул. Фучикова 16, 979 01 Римавска Собота, СЛОВАКИЯ.

Таким образом, риск банкротства достаточно велик, учитывая устойчивую позицию конкурентов. Но, как мы уже рассмотрели, в данном бизнес-плане представлено несколько аспектов, которые выделяют мою будущую компанию, а именно «Мобильный завод по переработке автомобильных шин при помощи криогенных технологий», что позволит участвовать в рыночных отношениях и занять место конкурентоспособного предприятия.

Видео:Киевский школьник изобрёл новый способ утилизации шинСкачать

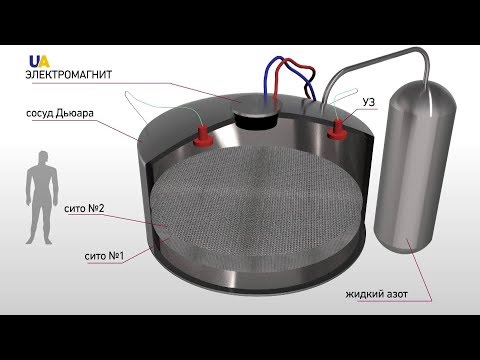

установка замораживания шин

| Классы МПК: | B29B17/00 Регенерация или переработка пластиков или других составляющих использованных материалов, содержащих пластики F25D3/10 с применением сжиженных газов, например жидкого воздуха |

| Патентообладатель(и): | Куцемелов Борис Александрович (RU) |

| Приоритеты: |

Установка замораживания шин (далее по тексту «УЗШ») предназначена преимущественно для ускоренного и глубокого замораживания шин различных видов и типоразмеров и им подобных крупногабаритных предметов из замораживаемых полисинтетических, органических и им подобных материалов. Поскольку проблема утилизации шин и даже легковых автомобилей, возникшая, фактически, одновременно с появлением «самодвижущихся средств» и въехавшая «в новое тысячелетие на колесах» самодвижителей, «бесчисленно размножившихся» практически во всех «цивилизованных» странах мира, ставшая поэтому поистине «мировой проблемой», поскольку она не из «разряда легких задач» сугубо прикладной науки, «которая не чета фундаментальной», решающей «глобальные» проблемы и за «казенный счет», следует полагать, что «блестящая идея замораживания шин» впервые «осенила именно прикладника», а не «маститого академика фундаменто-металлиста», вероятно, «успешно воплотившего в металле утилизацию шин» обработкой резанием, теоретические основы коей он «эффектно излагает» из года в год «зеленым менеджерам или нуворишкам» за «казенный счет». Однако несмотря на «глубину мысли и изящество изложения» коллега-прикладник, «на ощупь оценивший разницу между резиной и металлом», впервые предложивший преобразовать замораживанием вулканизат шин из вязкоупругого в достаточно хрупкое состояние, позволяющее дробить и измельчать шины, как обычный отечественный кирпич «полусухого прессования», и, вероятно, с благословения академической науки «воспользовался прославленным сосудом Дюара» или «по его образцу и подобию» создавший «морозильную ванну», потребовавшую изрядного расхода жидкого азота, являющегося на «отечественном рынке товаров и услуг» довольно дорогостоящим хладагентом», и «дюаровская ванна» оказалась весьма дорогостоящим изделием, требующим «спецматериалов и тонких спецтехнологий», а в сумме с «непредвиденными расходами» ярко блеснувшая идея замораживания может «изрядно поблекнуть» и стать «неконкурентоспособной» даже с «традиционной резательной технологией», а проблема утилизации шин может «перекочевать в разряд не просто мировых», но «вечных». На основании вышеизложенного и руководствуясь «здравым смыслом», а также собственным и «далеко не всегда сладким производственным опытом» и «изрядно покорпев» над «теоретическими основами тепломассообмена» (3, с.63), мне удалось разработать простейшую конструкцию» термосной морозильной установки, включающей ванну жидкого азота из малоуглеродистой Ст.3 «спокойной плавки» с кривизной днища, превышающей радиус погружаемой в жидкий азот шины до нижнего уровня «посадочных отверстий шины» с его подъемом в ванне до ее верхнего уровня, и огибающим ванну дном кожуха с зазором между ними, равным толщине теплоизолирующего слоя, например пенополиуретанового или из другой высокоэффективной полисинтетической теплоизоляции, с последующим вращением шины с частотой до 1 с -1 . 2 з.п. ф-лы, 2 ил.

Видео:Как Перерабатывают Автомобильные Шины в ЕвропеСкачать

Формула изобретения

1. Установка для замораживания шин и других предметов из полисинтетических и натуральных материалов, содержащая морозильную ванну с вертикальными стенками, расположенными ниже посадочных отверстий шины для ее закрепления соосным бандажом и днищем внешнего кожуха, выполненным с радиусом, превышающим радиус ванны на толщину теплоизоляции, и с ванной жидкого азота, радиус дна которой выполнен превышающим внешний радиус шины, отличающаяся тем, что бандаж для закрепления шины выполнен в виде внешних зажимных фланцев, первый из которых снабжен запорным кольцом с цанговым участком и радиальными прорезями и жестко связан с подшипниковым корпусом, в который запрессован внешний конец штока силового пневмоцилиндра, установленного на консольной площадке установки, а второй из фланцев выполнен упорным, расположенным навстречу первому фланцу и снабжен внешней кольцевой проточкой, образующей коническую поверхность, для раскрытия цангового участка первого фланца при рабочем ходе силового пневмоцилиндра, а с наружной стороны второго фланца закреплена полумуфта для соединения второго фланца с приводным валом мотор-редуктора, неподвижно закрепленного на опорном каркасе установки, и установленного соосно силовому пневмоцилиндру.

2. Установка по п.1, отличающаяся тем, что между ванной для жидкого азота и кожухом расположена пенополиуретановая изоляция, выполненная в виде гибких плит.

3. Установка по п.1, отличающаяся тем, что для подачи шины на установку для замораживания используют электроталь с гибкой подвеской.

Видео:Переработка шин как бизнес | ПромышленностьСкачать

Описание изобретения к патенту

Установка замораживания шин предназначена преимущественно для замораживания шин различных видов и их типоразмеров, а также им подобных крупно- или малоразмерных предметов из резиновых и полисинтетических материалов, преимущественно бывших в употреблении.

Ввиду возникновения проблемы утилизации шин до сих пор эта проблема не решена в полной мере, о чем свидетельствует производственный опыт Волжского завода утилизации шин.

В настоящее время шины утилизируют путем разрезания, однако оборудование для разрезания шин требует многочисленного технологического и транспортирующего оборудования с его установочной мощностью, превышающей тысячу кВт, немалых капитальных затрат, а также трудовых и энергоресурсов. Получаемый при этом вулканизат засорен тканевым кордом и металлическим кордом, для удаления которого используется высокопроизводительное аспирационное и магнито-сепарирущее оборудование. АО «ЭКОШИНА» осуществляет обработку шин резанием и истиранием, используя современную технологию для производства резинопластовых плит из полученной при переработке шин крошки (8, с.150).

Однако надо признать, что в США, Германии, Японии и других развитых странах (8, с.80-100) отмечен значительный прогресс в эффективной утилизации шин с их замораживанием жидким азотом. В настоящее время используют охлажденный воздух для замораживания шин с коэффициентом конвективного теплообмена порядка 5-10 Вт/мК. Эта известная технология требует занятия немалых площадей морозильными камерами при минимальных КПД и громадных энергозатратах (8, с.120), поскольку коэффициент теплоотдачи жидкого азота составляет до 250 Вт/мК и длительность глубокого замораживания шин находится в пределах 1 минуты.

Техническим результатом заявленной установки является значительное снижение капитальных затрат на основное технологическое оборудование для утилизации шин и на морозильные установки, требующие специальных материалов и специальных технологий, значительно увеличивающих их себестоимость, а также высокоэффективный процесс замораживания шин с использованием прогрессивных достижений, обеспечивающих высокорентабельную утилизацию разнотипных шин.

Заявленный технический результат достигается за счет того, что в установке для замораживания шин и других предметов из полисинтетических и натуральных материалов, содержащей морозильную ванну с вертикальными стенками, расположенными ниже посадочных отверстий шины для ее закрепления соосным бандажом, и днищем внешнего кожуха, выполненным с радиусом, превышающим радиус ванны на толщину теплоизоляции, и с ванной жидкого азота, радиус дна которой выполнен превышающим внешний радиус шины, согласно изобретению бандаж для закрепления шины выполнен в виде внешних зажимных фланцев, первый из которых снабжен запорным кольцом с цанговым участком и радиальными прорезями и жестко связан с подшипниковым корпусом, в который запрессован внешний конец штока силового пневмоцилиндра, установленного на консольной площадке установки, а второй из фланцев выполнен упорным, расположенным навстречу первому фланцу и снабжен внешней кольцевой проточкой, образующей коническую поверхность, для раскрытия цангового участка первого фланца при рабочем ходе силового пневмоцилиндра, а с наружной стороны второго фланца закреплена полумуфта для соединения второго фланца с приводным валом мотор-редуктора, неподвижно закрепленного на опорном каркасе установки и установленного соосно силовому пневмоцилиндру.

Конструктивное решение установки для замораживания шин обеспечивается возможностью использования обычных малоуглеродистых сталей, например Ст.3 спокойной плавки, при изготовлении морозильной ванны с двойными вертикальными стенками и днищами, верхняя из которых является ванной жидкого азота с радиусом дна, превышающим радиус замораживаемой шины до 0,02 м. Днище кожуха выполнено превышающим радиус ванны на толщину теплоизоляции, например пенополиуретановой, равной зазору между их вертикальными стенками. Верхний уровень стенок ограничивается нижним уровнем посадочных отверстий шин, используемых для бандажного закрепления шин к электроприводу морозильной установки.

Электропривод обеспечивает вращение шины с частотой до 1 с -1 при орошении шины жидким азотом с теплотой испарения порядка 200 кДж/кг за счет сливания избыточных капель азота в ванну с осесимметричным расположением шины. При медленном вращении шины обеспечивается равномерное смачивание ее внешней поверхности с глубоким замораживанием до 70К и с остеклованием до 15-30% и переходом вулканизата из упруговязкого в достаточно хрупкое состояние при последующих минимальных энергозатратах на разрушение его структурной прочности с мелким его дроблением или тонким измельчением. При размещении морозильной ванны в герметизируемой камере газообразный азот с температурой порядка 80-100К может вторично использоваться рециркуляцией в криогенную машину или на дробилку.

Конструктивное решение установки для дробления шин является предельно простым.

На фиг.1 изображен общий вид установки, на фиг.2 изображено то же, поперечное сечение.

Установка включает шину 1, запорный бандаж 2, электропривод 3, смонтированный на опорном каркасе 5 морозильной установки 4 и на собственной опорной площадке 14. На противоположной от шины 1 стороне и осесимметрично шине и установке на консольной площадке 6 неподвижно закреплен силовой пневмоцилиндр 7, внешний конец штока которого запрессован в подшипниковый корпус, который осесимметрично закреплен на первом нажимном фланце 9 бандажа 2.

Первый нажимной фланец 9 снабжен запорным кольцом 10 с цанговым участком и радиальными прорезями, который встречно обращен ко второму фланцу 11, выполненному упорным. На встречном участке второго фланца 11 имеется внешняя кольцевая проточка, образующая коническую поверхность, обеспечивающая раскрытие цангового участка запорного кольца 10 при рабочем ходе поршня пневмоцилиндра 7, с надежной фиксацией шины 1 бандажом 2 и их совместным вращением при включении мотор-редуктора 13.

Бандаж 2 вращается от привода 13, с которым бандаж 2 связан посредством полумуфты, закрепленной на приводном валу привода. Полумуфта осесимметрично крепится на упорном фланце 11 бандажа 2.

Работает установка для замораживания шин с частотой вращения замораживаемой шины до 1 c -1 соосно продольной оси установки 4 с равномерным орошением ее сверху жидким азотом.

При орошении образуется тонкая быстро испаряемая пленка на внешней поверхности шины. Излишние капли стекают в ванну 15 жидкого азота с контактным теплоотбором тепла от вулканизата шины, с теплотой испарения азота не менее 200 кДж/кг.

Вулканизат шины быстро замораживается и происходит его остеклование примерно до 30% (2, с.102), что обеспечивает переход его в хрупкое состояние с последующими минимальными затратами на разрушение его структурной прочности. Вулканизат посредством раздельной утилизации разделяют на тканевый корд и металлокорд.

После завершения замораживания шина 1 посредством электротали на гибкой подвеске подается на раздельную утилизацию, с предварительным извлечением первого нажимного фланца 9 при обратном ходе поршня пневмоцилиндра 7 и смещением шины со второго упорного фланца 11.

Таким образом шина 1 освобождается от запорного бандажа 2 механизированным способом, который может быть и полностью автоматизирован.

Следует также отметить, что за счет использования высокоэффективной теплоизоляции в виде, например, пенополиуретановых гибких плит 16 между ванной 15 жидкого азота и кожухом 17 и выполнения ванны 15 и кожуха 17 из обычных малоуглеродистых сталей, например Ст.3, обеспечивается практически низкая себестоимость морозильной установки 4 при минимальных тепловых потерях процесса замораживания жидким азотом вулканизата шин 1. В связи с тем что шина медленно вращается, обеспечивается динамичность тепломассообмена с минимально возможным расходом жидкого азота.

Поскольку проблема их утилизации является глобальной, предлагаемая установка позволит производить утилизацию шин с минимальными затратами на этот процесс.

1. Силенок С.Г. «Механическое оборудование», М., 1975 г.

2. Кошкин Н.Н. и др. «Справочник по физике», М., 1983 г.

3. Ерохин и др. «Сборник задач по теплотехнике, М., Энергия, 1989 г.

4. Итоги науки и техники, охрана природы и воспроизводство ресурсов» т.10-15, М., ВИНТИ.

5. «Технологическая линия сортировки бытовых отходов» RU №2140328, опублик. 27.10.1999 г., патентообладатель Б.А.Куцемелов.

6. «Практическое руководство» Даннель Эймен, М., 1989 г.

7. «Справочник по физике», Х.Кухлинг, М., Мир, 1986 г.

8. Топилин В.М. и др. «Использование изношенных шин», Ростов-на-Дону, 2001 г.

9. Журнал «Экология и промышленность России» №4, 2002 г.

10. «Эксплуатация и ремонт оборудования», Справочник, М., 1993 г.

🎦 Видео

Линия по переработке шин РДК 650. Принцип работы с комментариями.Скачать

Топливо из автомобильных шин - это реально? 😱 #переработка #пиролиз #экологияСкачать

Об утилизации шинСкачать

Станок для удаления металлического корда | Переработка шинСкачать

Накачка шин азотом. Есть ли смысл накачивать азотом?Скачать

Галилео. Утилизация шинСкачать

Переработка шин в Европе | Европейский подход к переработке шинСкачать

Проблема с покрышками решена? #экология #природа #переработкаСкачать

Проотходы Узнать за 15 минут Переработка шин ООО БризСкачать

Качество резиновой крошки и разновидности оборудования по переработке шин.Скачать

Утилизация старых шин: перспективы развитияСкачать

Переработка Автомобильных Шин | Пиролиз Покрышки в Биотопливо и ГазСкачать

Завод по утилизации шин компании "ЗабТехКом"Скачать

Утилизация шин Укрэкотехнология ч.4Скачать

Как расколоть шину! Жидкий азот! | Покрышка.руСкачать

Линия для утилизации шин. Переработка шин в дизель и бензин.Скачать