Повышение мощности двигателя мотора «Ветерок»

Мощность двигателя подвесного лодочного мотора может быть увеличена за счет совершенствования его тепловых процессов (наполнение картера, продувка, выхлоп и пр.) и уменьшения механических потерь на трение. Цикл работ по повышению мощности следует начать с доработки карбюратора.

Для улучшения наполнения картера свежей смесью на » Ветерке-8″ следует установить карбюратор К33В от «Ветерка-12», а на «Ветерке-12» этот карбюратор расточить, увеличив диаметр диффузора. Перед расточкой из карбюратора нужно вынуть распылитель, трубку воздушного жиклера, дроссельную заслонку, крышку поплавковой камеры и вывернуть регулировочные винты. Следует отметить: чтобы вынуть распылитель, придется высверлить латунную пробку над ним. Трубки распылителя и воздушного жиклера вынимаются узкими плоскогубцами, но предварительно в трубки надо вставить проволоку диаметром 2 мм.

Корпус карбюратора выполнен литьем под давлением. Учитывая, что стенки его имеют толщину 1,5-2,5 мм, растачивать воздушный канал больше, чем указано на рис. 49, не следует.

Новая дроссельная заслонка протачивается с помощью оправки с косой опорной поверхностью. После расточки распылитель и трубка жиклера ставятся (с натягом) наместо. Отверстие над распылителем закрывается пробкой, сделанной из винта М6 с контргайкой.

Впускной патрубок в изменениях не нуждается, если не считать того, что диаметр входного отверстия надо увеличить до 22 мм.

Клапанная перегородка дорабатывается по рис. 50.

Если на ней видны следы выкрашивания по кромке впускных окон, то следует отремонтировать перегородку по приведенным выше рекомендациям. Новую перегородку можно сделать самому из текстолита или алюминиевого сплава Д1 AT толщиной 4-5 мм. Козырек при этом изготовляется отдельно и приворачивается с тыльной стороны перегородки двумя винтами М4 в потай. Алюминиевая перегородка более долговечна, чем пластмассовая; если одновременно применить утолщенные до 0,25 мм клапаны улучшенной формы, это заметно увеличит срок службы и надежность клапанного механизма (такие клапаны устанавливаются на «Ветерки» с середины 1970 г.).

Ограничители подъема клапанов целесообразно отогнуть так, чтобы у конца ограничителя был прогиб 8-8,5 мм. Впускной клапан после затяжки крепежного винта не должен сильно прижиматься к перегородке; лучше, если его не защемленный конец приподнимается на 0,5-1 мм.

После этих операций можно приступить к работе по улучшению продувки. Поскольку продувочные каналы расположены в двух деталях — картере и блоке цилиндров, а между ними находится прокладка, возможно несовпадение их контуров, увеличивающее сопротивление канала и тормозящее движение потока горючей смеси. Проверить совпадение контуров можно с помощью зеркальца шириной 40-50 мм, вставляемого в канал с боковой стороны блока. Можно найти такое положение зеркальца, при котором будут видны уступы, образованные неровностями блока, прокладки или картера. Если неровности составляют 3-4 мм, надо разбирать двигатель для обработки продувочных каналов.

Объем разборки зависит от того, в какой детали необходимы доработки. Если уступы и неровности есть только в каналах блока цилиндров, нужно снять только блок. Хуже, если, осмотрев продувочные каналы в блоке и картере и их отпечатки на паронитовой прокладке, вы обнаружите, что нужно обрабатывать и картер: тогда придется выполнить полную разборку.

Выпрессовку коленчатого вала из картера можно проводить способами, изложенными в разделе 2.3.1.2. или при помощи съемника, показанного на рис. 51

Съемник закрепляется на нижнем фланце так, чтобы хвостовик винта упирался в шлицованное отверстие коленчатого вала.

Видео:⚙️🔩🔧Неудачное увеличение мощности лодочного мотораСкачать

Разбирать верхнюю и среднюю коренные опоры вала не нужно.

На рис. 52 и 53 показаны контуры каналов соответственно «Ветерка—12» и «Ветерка-8».По ним нужносделать шаблон из картона или плотной бумаги, приняв за базу отверстия под центрующие штифты (помечены закрашенными секторами).

Шаблон укладывается на поверхность картера с проверкой положения по штифтам, а контур каналов обводится чертилкой. По этому же шаблону контур каналов переносится и на фланец блока цилиндров; при этом для ориентации шаблона штифты из картера надо вынуть и вставить тонкими концами в отверстия блока.

Обрабатывать каналы можно при помощи пневматической бормашинки, дрели или любыми иными средствами, могущими привести во вращение борнапильник, развертку или другой подобный инструмент.

После предварительной грубой обработки поверхности каналов надо шлифовать шкуркой. Окончательная чистота поверхностей должна быть не ниже шестой степени. Следует отметить, что лучше добиваться полного совпадения контуров каналов в разъеме, чем полировать до зеркального блеска их поверхности.

Качество обработки контролируется круглым стержнем диаметром 10 мм, который должен свободно проходить по всему каналу в блоке; в канале от входа в картере до продувочных окон в цилиндре не должно быть никаких уступов и неровностей более 0,5 мм. Особое внимание следует обратить на конечную часть канала — поворот к продувочным окнам (см. рис. 54, на котором показан разрез цилиндра и канала).

Между стенкой цилиндра и вставкой может образоваться «мешок» (на рисунке заштрихован), создающий дополнительное сопротивление потоку продувочной смеси. Поверхность блока под вставкой следует отфрезеровать на глубину 1-1,5 мм, тогда вставка подвинется ближе к цилиндру и «мешок» будет устранен.

Для уменьшения механических потерь в двигателе нижнее поршневое кольцо надо завальцевать в канавке.

Для этого кольцо следует укоротить на 3,5 мм со стороны, где нет выреза под стопор, а канавку на поршне сделать на 0,3-0,4 мм глубже, чем нужно, чтобы утопить в ней кольцо. Завальцовка выполняется легкими ударами молотка по кромкам канавки с утопленным в ней кольцом, начиная у стопора. Можно также, не прибегая к завальцовке, просто снять третье кольцо с поршня, однако этот метод пригоден для моторов, используемых в спортивных целях.

Большое значение имеет правильный подбор зазора между жаровым поясом поршня (участок его боковой поверхности между верхним кольцом и днищем) и зеркалом цилиндра в рабочем состоянии. Отсутствие здесь зазора приводит к увеличению механических потерь, а слишком большой зазор нарушает уплотнение рабочего пространства. Принято считать наилучшим такой зазор, при котором на жаровом поясе отсутствуют следы контакта с зеркалом цилиндра и в то же время не откладывается нагар. По цвету пояс должен быть серым. Места с образовавшимся металлическим блеском после работы двигателя на полном дросселе в течение 20-30 мин. подшлифовываются тонкой шкуркой.

Уменьшить трение и, следовательно, потери мощности можно также, установив в нижней опоре вместо нижнего сальника втулку с водоотгонной канавкой (Рис. 55).

Верхний сальник в опоре следует сохранить и установить пружинкой вверх. Перед сборкой двигателя необходимо убедиться в герметичности сальников, как это было описано в разделе 2.3.1.2.

Читайте также: Ресурс мотора ep6 120

Следует проверить легкость вращения и отсутствие заеданий всех шарикоподшипников коленчатого вала.

Средняя коренная опора должна свободно вращаться и перемещаться в осевом направлении от одной щеки до другой.

Видео:Ветерок 8 форсированный доработанныйСкачать

При запрессовке коленчатого вала следует обратить внимание на установку крышки картера. Если при осаживании крышки с помощью оправки (см. рис. 36, в), крышка не дошла до торца блока хотя бы на 0,3 мм, не нужно дотягивать ее винтами, а повторить операцию запрессовки с самого начала (при этом выпрессовывать коленчатый вал желательно не сразу, а после остывания деталей). Положение правильно запрессованного коленчатого вала показано на рис. 56.

Еще одним путем повышения мощности двигателя «Ветерка» является увеличение степени сжатия, однако увеличивать ее выше определенного предела (например, 7,5-8) нельзя, поскольку это приводит к перегреву свечей зажигания и других деталей двигателя.

Начинать нужно с проверки действительной степени сжатия. Для ; этого при положении поршня в в.м.т. следует замерить объем камеры сгорания, заливая ее веретенным маслом, отмеряемым бюреткой или мензуркой с точностью не ниже 0,5 см 3 . Двигатель для этого устанавливается свечными отверстиями вверх, и масло заливается через них в камеру сгорания до третьего — четвертого снизу витка резьбы.

Номинальный объем камеры сгорания для «Ветерка-8» 12,5 — 13 см 3 , а для «Ветерка-12» 18 —18,5 см 3 . Действительная степень сжатия при таких объемах составляет примерно 6,0.

Чтобы увеличить степень сжатия у лодочных моторов «Ветерок», нужно подрезать головку блока. Для уменьшения объема камеры сгорания на 1 см 3 с торца головки необходимо срезать на «Ветерке-8» — 0,5 мм и на «Ветерке-12″ — 0,35 мм. При степени сжатия около 7,5 объем камеры сгорания должен быть равен на»Ветерке-8″ примерно 10см 3 ,а на»Ветерке-12» —15 см 3 . Подрезку лучше производить на токарном станке, зажав головку за боковую поверхность в трехкулачковом патроне. Если замеренные объемы в обоих цилиндрах оказались одинаковыми, следует тщательно выставить плоскость головки относительно поперечной подачи суппорта.

При неодинаковых объемах сторону головки с большей камерой нужно расположить ближе к резцу. Для улучшения чистоты поверхности подача суппорта при последнем проходе должна быть минимальной.

По тем или иным технологическим причинам возможны отклонения расстояния продувочных и выхлопных окон от верха цилиндра. Поэтому, прежде всего надо проверить одновременность открытия всех продувочных или выпускных окон каждого цилиндра. Перед проверкой с двигателя снимаются вставки продувочных окон, крышка выхлопа и головка; работа облегчится, если с поршней снять и кольца. После этого поршень перемещается к н.м.т. до появления просвета в одном из продувочных или выпускных окон.

Окна, открывающиеся позже того момента, обрабатываются — опиливаются круглым напильником до обеспечения полной одновременности открытия окон в обоих цилиндрах. Для опиловки блок цилиндров лучше снять; пред каждой проверкой его следует промывать и крепить к картеру двумя центральными болтами.

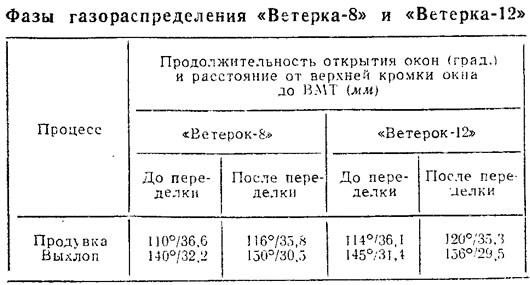

Желательно несколько увеличить фазы газораспределения — продувки и выпуска относительно номинальных (см. табл.5).

Увеличение фазы продувки достигается установкой в разъем между картером и блоком дополнительной прокладки толщиной 0,5-0,8 мм, а выхлопа — дополнительной опиловкой верхней части выхлопных окон. После установки прокладки нужно снова проверить объемы камер сгорания и при необходимости подрезать головку блока.

Для дальнейшего увеличения мощности целесообразно также убрать или сгладить неровности и наплывы по всему каналу выпуска — от блока цилиндров до проставки в подводной части. Наибольший эффект дает расширение конического канала в проставке. Узкую часть его, находящуюся под стаканом водяной помпы, следует опилить круглым напильником подходящего диаметра до размеров 30 х 15 мм.

При выполнении всех перечисленных выше работ по доводке двигателя мощность возрастает примерно на 20%, т.е. у «Ветерка-8» на 1,5-1,8 л. с, а у «Ветерка-12» — на 2,0-2,6 л. с. После сборки двигателя необходимо уже на ходу отрегулировать карбюратор и угол опережения зажигания.

Чтобы не пилить блок цилиндров можно пойти другим путем — снять фаски с головки поршня со стороны продувочных и выпускных окон. В этом варианте полезно будет опилить в блоке острые кромки окон, особенно выпускных в районе соединения с промежуточным корпусом, где обычно много выступов и неровностей. Кроме этого, нужно убрать наплывы и снять фаски на стыке блока и картера в окнах.

Для увеличения разрежения в промежуточном корпусе и лучшего отсоса выхлопных газов нужно заострить кромки выхлопного подводного канала.

Настройку выпускной системы проводят с помощью расчетов, в которых учитываются скорости вращения коленвала и распространения волны давления в выхлопном тракте. Теоретически в настроенной системе длина выхлопного патрубка должна составлять 340 мм, однако поместить такой патрубок в промежуточном корпусе невозможно. Метод настройки системы, разработанный В. Мухоротовым позволяет получить ощутимую прибавку мощности без установки патрубка.

Видео:ВЕТЕРОК 8 ТЕПЕРЬ ЛУЧШЕ ЯМАХИСкачать

Для этого нужно снять установленную в промежуточном корпусе перегородку и поставить другую, длиной 255 мм из листа толщиной 1,5 мм. Отражательную шайбу следует сделать в виде трапеции со сторонами 15x15x10 мм и толщиной 1,5 мм. Шайбу нужно посадить на трехмиллиметровый стержень, который выводится в верхнюю стенку выпускной коробки, и закрепить гайкой.

Снижение мощности «Ветерка-8»

В некоторых случаях требуется снизить номинальную мощность мотора (например, при эксплуатации на легких моторных лодках). Известно, что мощность двигателя будет ниже при уменьшенной частоте вращения коленчатого вала за счет неполного открытия дроссельной заслонки, понижения степени сжатия, уменьшения угла опережения зажигания. С этой целью обычно используют дросселирующие шайбы, которые устанавливаются между смесительной камерой карбюратора и впускным патрубком. Для мотора «Ветерок-8Э» диаметр отверстия в шайбе, обеспечивающего понижение мощности до 5 л. с, равен 36 мм.

При недостаточно устойчивой работе мотора на малых оборотах вместо круглого отверстия в шайбе можно сделать вертикальную щель такого же сечения.

Снимать головку блока станет удобнее

Для снятия головки блока или крышки выхлопной камеры необходимо отделить двигатель от промежуточного корпуса, что , является довольно трудоемкой операцией. С целью упрощения работы следует выштамповать в разведенных тисках при помощи бородка 015 мм (можно использовать любой другой круглый предмет) полукруглые канавки в снятом нижнем кожухе, против нижних винтов крышки выхлопной камеры. После такой доработки можно свободно отворачивать отверткой винты, которые раньше перекрывались кожухом.

Повышение мощности двигателей «Ветерок-8» и «Ветерок-12»

Мощность двигателя подвесного мотора может быть увеличена за счет совершенствования его тепловых процессов (наполнение картера, продувка, выхлоп и пр.) и уменьшения механических потерь на трение. Рассмотрим подробнее пути повышения мощности двигателей «Ветерка-8» и «Ветерка-12».

Читайте также: Лучший мотор для лодки казанка

Начнем с карбюратора. Для улучшения наполнения картера свежей смесью на «Ветерке-В» следует установить карбюратор К-ЗЗВ от «Ветерка-12», а на «Ветерке-12» этот карбюратор расточить, увеличив диаметр диффузора. Перед расточкой из карбюратора нужно вынуть распылитель, трубку воздушного жиклера, дроссельную заслонку с осью, воздушную заслонку, крышку поплавковой камеры и вывернуть регулировочные винты.

Отметим, чтобы вынуть распылитель, придется высверлить латунную пробку над ним. Трубки распылителя и воздушного жиклера вынимаются узкими плоскогубцами, но предварительно в трубки надо вставить проволоку ∅2 мм.

Корпус карбюратора выполнен литьем под давлением. Учитывая, что стенки его имеют толщину 1,5—2,5 мм, растачивать воздушный канал больше, чем указано на рис. 1, не следует. Новая дроссельная заслонка протачивается с помощью оправки с косой опорной поверхностью.

После расточки распылитель и трубка жиклера ставятся (с натягом) на место. Отверстие над распылителем закрывается пробкой, сделанной из винта М6 с контргайкой.

Впускной патрубок в изменениях не нуждается, если не считать того, что диаметр входного отверстия надо увеличить до 22 мм.

Клапанная перегородка дорабатывается по рис. 2. Если на ней видны следы выкрашивания по кромке впускных окон, замените ее новой или притрите. Новую перегородку можно сделать самому из текстолита или алюминиевого сплава Д1АТ толщиной 4—5 мм. Козырек при этом изготовляется отдельно и приворачивается с тыльной стороны перегородки двумя винтами М4 впотай. Алюминиевая перегородка более долговечна, чем пластмассовая; если одновременно применить утолщенные до 0,25 мм клапаны улучшенной формы, это заметно увеличит срок службы и надежность клапанного механизма (такие клапаны устанавливаются на моторы «Ветерок» с середины 1970 г.).

Видео:Высота установки ЛОДОЧНОГО МОТОРА на ТРАНЕЦ. Как увеличить скорость лодки?Скачать

Ограничители подъема клапанов целесообразно отогнуть так, чтобы у конца ограничителя был прогиб 8,0—8,5 мм. Впускной клапан после затяжки крепежного винта не должен сильно прижиматься к перегородке; лучше, если его незащемленный конец приподнимается на 0,5—1,0 мм.

Теперь можно приступить к работе по улучшению продувки. Поскольку продувочные каналы расположены в двух деталях — картере и блоке цилиндров, а между ними находится прокладка, возможно несовпадение их контуров, увеличивающее сопротивление канала и тормозящее движение потока горючей смеси. Проверить совпадение контуров можно с помощью карманного зеркальца шириной 40—50 мм, вставляемого в канал с боковой стороны блока. Можно найти такое положение зеркальца, при котором будут видны уступы, образованные неровностями блока, прокладки или картера. Если неровности составляют 3—4 мм, надо разбирать двигатель для обработки продувочных каналов.

Объем разборки зависит от того, в какой детали необходимы доработки. Если уступы и неровности есть только в каналах блока цилиндров, нужно снять только блок (последовательность разборки — согласно инструкции). Хуже, если, осмотрев продувочные каналы в блоке и картере и их отпечатки на паронитовой прокладке, вы обнаружите, что нужно обрабатывать и картер: тогда придется выполнить и полную его разборку (естественно, тоже по инструкции). Выпрессовку при этом коленчатого вала из картера удобно выполнять съемником, показанным на рис. 3. Съемник закрепляется на нижнем фланце так, чтобы хвостовик винта упирался в шлицованное отверстие коленчатого вала.

Разбирать верхнюю и среднюю коренные опоры вала не нужно.

На рис. 4 и 5 показаны контуры каналов соответственно «Ветерка-12» и «Ветерка-8». По ним сделайте шаблон из картона или плотной бумаги, приняв за базу отверстия под центрующие штифты (помечены закрашенными секторами). Шаблон уложите на поверхность картера с проверкой положения по штифтам и обчертите контур каналов чертилкой. По этому же шаблону контур каналов переносится и на фланец блока цилиндров; при этом для ориентации шаблона штифты из картера надо вынуть и вставить тонкими концами в отверстия блока.

Обрабатывать каналы можно при помощи пневматической бормашинки, дрели и любыми иными средствами, могущими привести во вращение борнапильник, развертку или другой подобный инструмент. После предварительной грубой обработки поверхности каналов надо шлифовать шкуркой. Окончательная чистота поверхностей должна быть не ниже шестой степени. Следует отметить, что лучше добиваться полного совпадения контуров каналов в разъеме, чем полировать до зеркального блеска их поверхности.

Качество обработки контролируется круглым стержнем диаметром 10 мм, который должен свободно проходить по всему каналу в блоке; в канале от входа в картере до продувочных окон в цилиндре не должно быть никаких уступов и неровностей более 0,5 мм. Особое внимание следует обратить на конечную часть канала — поворот к продувочным окнам (см. рис. 6, на котором показан разрез цилиндра и канала). Между стенкой цилиндра и вставкой может образоваться «мешок» (на рисунке заштрихован), создающий дополнительное сопротивление потоку продувочной смеси. Поверхность блока под вставкой следует отфрезеровать на глубину 1—1,5 мм, тогда вставка подвинется ближе к цилиндру и «мешок» будет устранен.

Для уменьшения механических потерь в двигателе нижние поршневые кольца надо завальцевать в канавках. Для этого кольца следует укоротить на 3,5 мм со стороны, где нет выреза под стопор, а кснавку на поршне сделать на 0,4—0,6 мм глубже, чем нужно, чтобы утопить в ней кольцо. Завальцовка выполняется легкими ударами молотка по кромкам канавки с утопленным в ней кольцом, начиная у стопора.

Большое значение имеет правильный подбор зазора между жаровым поясом поршня (участок его боковой поверхности между верхним кольцом и днищем) и зеркалом цилиндра в рабочем состоянии. Отсутствие здесь зазора приводит к увеличению механических потерь, а слишком большой зазор нарушает уплотнение рабочего пространства. Принято считать наилучшим такой зазор, при котором на жаровом поясе отсутствуют следы контакта с зеркалом цилиндра и в то же время не откладывается нагар. По цвету пояс должен быть серым. Места с образовавшимся металлическим блеском после работы двигателя на полном дросселе в течение 20—30 мин. подшлифовываются тонкой шкуркой.

Уменьшить трение и, следовательно, потери мощности можно также, установив в нижней опоре вместо нижнего сальника втулку с водоотгонной канавкой (рис. 7).

Верхний сальник в опоре следует сохранить и установить пружинкой вверх. Перед сборкой двигателя необходимо убедиться в герметичности сальников. Для этого надо вынуть сальники из гнезда картера и затем поочередно надевать их на нижнюю цапфу коленчатого вала, налив в полость с пружинкой керосин. Сальник хорош, если ниже его керосин по валу не проникает. Лучший из проверенных сальников устанавливается на двигатель.

Следует проверить легкость вращения и отсутствие заеданий всех шарикоподшипников коленчатого вала. Средняя коренная опора должна свободно вращаться и перемещаться в осевом направлении от одной щеки до другой.

Читайте также: Как ставить мотор в рафте

Вращение пальца в верхней головке шатуна должно быть легким. Зазор в паре втулка — палец должен быть в пределах 0,015—0,025 мм.

Сборка двигателя производится по инструкции. Для выполнения наиболее трудной операции — запрессовки коленчатого вала с опорами желательно изготовить коническую оправку (рис. 8). вставленная в нижний сальник оправка предохранит рабочую его кромку от загибания в момент прохода торца коленчатого вала.

Видео:Увеличение мощности лодочного мотора Hidea 3.5Скачать

В одно из четырех отверстий в верхнем фланце картера нужно ввернуть шпильку длиной 40—50 мм: она будет служить направляющей при запрессовке верхней крышки картера. Если крышка не дошла до торца блока хотя бы на 0,3 мм, не дотягивайте ее винтами, а повторите операцию запрессовки с самого начала (при этом выпрессовывать коленчатый вал желательно не сразу, а после остывания деталей). Положение правильно запрессованного коленчатого вала показано на рис. 9.

Определенную трудность при установке блока цилиндров представляет сжимание поршневых колец. Для упрощения работы изготовьте обжимку (рис. 10), надеваемую на поршень с кольцами сверху и обжимающую их благодаря глубокой фаске. При надевании блока кольца войдут в цилиндр, обжимка опустится по поршню и ее можно будет снять, пропустив стержень шатуна через прорезь.

Ещё одним путем повышения мощности двигателя «ветерка» является повышение степени сжатия, однако увеличивать ее выше определенного предела (например, 7,5—8) нельзя, поскольку это приводит к перегреву свечей зажигания и других деталей двигателя.

Начинать нужно с проверки действительной степени сжатия. Для этого при положении поршня в ВМТ следует замерить объем камеры сгорания, заливая ее веретенным маслом, отмеряемым бюреткой или мензуркой с точностью не ниже 0,5 см 3 . Двигатель для этого устанавливается свечными отверстиями вверх, и масло заливается через них в камеру сгорания до третьего-четвертого снизу витка резьбы. Номинальный объем камеры сгорания для «Ветерка-8» 12,5 — 13 см 3 , а для «Ветерка-12» 18—18,5 см 3 . Действительная степень сжатия при таких объемах составляет примерно 6,0.

Чтобы увеличить степень сжатия, нужно подрезать головку блока. Для уменьшения объема камеры сгорания на 1 см 3 с торца головки необходимо срезать на «8етерке-8» — 0,5 мм и на «Ветерке-12» — 0,35 мм. При степени сжатия около 7,5 объем камеры сгорания должен быть равен на «8етерке-8» примерно 10 см 3 , а на «Ветерке-12» — 15 см 3 . Подрезку лучше производить на токарном станке, зажав головку за боковую поверхность в трехкулачковом патроне. Если замеренные объемы в обоих цилиндрах оказались одинаковыми, следует тщательно выставить плоскость головки относительно поперечной подачи суппорта. При неодинаковых объемах сторону головки с большей камерой нужно расположить ближе к резцу. Для улучшения чистоты поверхности подача суппорта при последнем проходе должна быть минимальной.

По тем или иным технологическим причинам возможны отклонения расстояния продувочных и выхлопных окон от верха цилиндра. Поэтому прежде всего надо проверить одновременность открытия всех продувочных или выпускных окон каждого цилиндра. Перед проверкой с двигателя снимаются вставки продувочных окон, крышка выхлопа и головка; работа облегчится, если с поршней снять и кольца. После этого поршень перемещается к НМТ до появления просвета в одном из продувочных или выпускных окон. Окна, открывающиеся позже того момента, обрабатываются — опиливаются круглым напильником до обеспечения полной одновременности открытия окон в обоих цилиндрах. Для опиловки блок цилиндров лучше снимать; перед каждой проверкой его следует промывать и крепить к картеру двумя центральными болтами.

Желательно несколько увеличить фазы газораспределения — продувки и выпуска относительно номинальных (см. табл.). Увеличение фазы продувки достигается установкой в разъем между картером и блоком дополнительной прокладки толщиной 0,5—0,8 мм, а выхлопа — дополнительной опиловкой верхней части выхлопных окон. После установки прокладки нужно снова проверить объемы камер сгорания и при необходимости подрезать головку блока.

Для дальнейшего увеличения мощности целесообразно также убрать или сгладить неровности и наплывы по всему каналу выпуска — от блока цилиндров до проставки в подводной части. Наибольший эффект дает расширение конического канала в проставке. Узкую часть его, находящуюся под стаканом водяной помпы, следует опилить круглым напильником подходящего диаметра до размеров 30X15 мм.

При выполнении всех перечисленных выше работ по доводке двигателя мощность возрастает примерно на 20%, т. е. у «Ветерка-8» на 1,5—1,8 л. с., а у «Ветерка-12» — на 2,0—2,6 л. с,

После сборки двигателя необходимо уже на ходу отрегулировать карбюратор и угол опережения зажигания (см. №39 сборника).

В заключение несколько слов о мерах, которые, правда, мощность двигателя не увеличивают, но способствуют более полному ее использованию при установке подвесного мотора на лодке.

При обтекании подводной части лодочного мотора водой возникает сила сопротивления, зависящая, в частности, от площади поперечного сечения погруженной части мотора и чистоты ее поверхности.

В любительских условиях целесообразно заниматься только опиловкой неровностей, заметных невооруженным глазом, и зачисткой деталей шлифовальной шкуркой; полировать детали не стоит.

На ступице гребного винта рекомендуется опилить наплывы, тщательно обработать поверхности лопастей, не меняя их геометрии, и отполировать их. Большое внимание к обработке винта объясняется тем, что он работает в гораздо более тяжелых условиях, чем любые другие погруженные в воду части мотора или лодки. Например, окружная скорость концов лопастей составляет около 30 м/сек, тогда как скорость движения лодки и соответственно подводной части мотора не превышает 10—15 м/сек.

Видео:Тестируем гидрокрыло для лодочного мотораСкачать

Очень важно оценить скорость судна. Лучше всего это делать на мерном участке, длина которого известна с большой точностью. Необходимы тахометр и секундомер. Попутно отметим, что будет нелишне потренироваться в замерах числа оборотов на малом ходу лодки, так как работа с тахометром при большой скорости и неспокойной акватории требует известного навыка.

Замеры скорости и числа оборотов дают возможность уточнить соответствие гребного винта данному судну и, в частности, подобрать диаметр винта. При достижении наибольшей скорости уменьшением диаметра винта надо добиваться выхода двигателя на режим максимальной мощности (4800—5000 об/мин) на полном дросселе. В то же время уменьшать диаметр винта более чем на 30 мм смысла не имеет, поскольку резко уменьшится его к. п. д. Это значит, что выпускаемые заводом для «Ветерков» гребные винты нецелесообразно подгонять по номинальному числу оборотов для тяжелых водоизмещающих лодок. Вместе с тем на тяжелой лодке возможно сочетание мотора «Ветерок-12» и гребного винта от «Ветерка-8», но важнейшим условием при этом будет ограничение числа оборотов двигателя разумными пределами.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Как увеличить СКОРОСТЬ или МОЩНОСТЬ ЛОДКИ? Подбираем ВИНТ для ЛОДОЧНОГО МОТОРА.Скачать

Какую скорость может развить стоковый мотор Ветерок 8м без всяких доработок???Скачать

Какой винт поставить? Скоростной или грузовой? Ремонт лодочных моторов.Скачать

Увеличиваем мощность HANGKAI 6.0. 😉 Техническое обслуживание, Устранение проблемы: плохо заводится.Скачать

Пробуем раздушить лодочный мотор 5 л.сСкачать

Читерский ветерок 8 по факту 12силСкачать

Доработка лодочного мотора. Модернизация ветерок 8.Мелководный режим.Скачать

ПЛМ Ветерок. Улучшения эффективные и несложные.Скачать

⚙️🔩🔧Задушенный в мощности китайский моторСкачать

⚙️🔩🔧Увеличение мощности до 15 сил. Вопросы и ответыСкачать

П.Л.М."ВЕТЕРОК-8";" доводка двигателя.Скачать

Реставрация лодочного мотора. Ветерок 12.Скачать

Как отключить центробежный регулятор / Повышаем мощность мотораСкачать

Ремонтируем и увеличиваем мощность TOHATSU 9.9 до 18 силСкачать