В современных машинах и оборудовании, совершающих механическую работу, связанную с вращением механизмов, необходимо обеспечение герметичности рабочей полости и проходящего через неё вращающегося вала. Для этого применяются различные по конструкции и характеристикам уплотнительные устройства. Эти уплотнения также могут служить для сохранения смазки и предотвращения возможного попадания инородных частиц извне, которые способны повредить оборудование и привести к преждевременному его отказу.

Условия применения уплотнений могут значительно отличаться друг от друга, поэтому конструкции этих герметизирующих узлов совершенствовались с целью соответствия определенным параметрам эксплуатации.

Если в некоторых случаях применения уплотнений допускается небольшая утечка, то для других вариантов это может быть не позволительно. По мере всё большего ужесточения параметров рабочей среды и требований, предъявляемых к надежности, сроку службы и герметичности оборудования с вращающимся валом, происходило усложнение конструкций уплотнений и их неизбежное удорожание. Уплотнения валов могут быть разделены на две группы: контактные и бесконтактные.

- Контактные уплотнения

- Манжетное (радиальное) уплотнение

- Сальниковое уплотнение

- Торцевое (механическое) уплотнение

- Бесконтактные (динамические) уплотнения

- Щелевое уплотнение

- Лабиринтное уплотнение

- Винтовое уплотнение

- Магнитожидкостное уплотнение

- Контактные уплотнения (сальники, манжеты, кольца)

- Сальники

- Гидропластовые уплотнения

- Манжетные уплотнения

- Армированные манжеты для валов

- Уплотнение разрезными пружинными кольцами

- Уплотнение резиновыми кольцами

- 💡 Видео

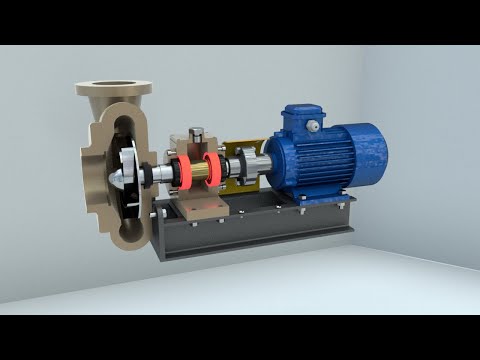

Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

Контактные уплотнения

Манжетное (радиальное) уплотнение

Манжетное уплотнение (манжета или радиальное уплотнение) в основном применяется для сохранения смазки и исключения загрязнения полости и элементов машин и оборудования извне. Такое уплотнительное устройство способно работать в температурном диапазоне от -40 до 200 градусов по Цельсию при невысоких перепадах давления. Неоспоримым преимуществом манжет является их низкая цена, малые габариты и простота установки. Из-за особенностей конструкции манжетные радиальные уплотнения имеют ограничения применимости по давлению и скорости скольжения, вследствие трения они постепенно изнашиваются сами и шаржируют поверхность вала в зоне контакта, образуя на нём местный круговой износ. Манжетные уплотнения вала применяются для насосов с небольшими скоростями вращения вала при избыточном давлении до 0,5 атмосфер.

Сальниковое уплотнение

Сальниковое уплотнение (сальник или сальниковая набивка) из-за специфичности конструкции, способа установки и принципа работы, не предназначено для обеспечения высокой степени герметичности. Сальниковая набивка устанавливается таким образом, чтобы минимальная утечка жидкости обеспечивала необходимую смазку и отвод тепла из зоны контакта. Уплотнение этого типа применялось в устаревших насосах, требует периодического обслуживания. В последние десятилетия сальник неизбежно уступает свои позиции торцевому уплотнению.

Торцевое (механическое) уплотнение

Торцевое (механическое) уплотнение является прецизионным узлом, предотвращает утечку и применяется для условий, в которых недопустимо использование манжетных и сальниковых уплотнительных устройств. Эти уплотнения, как правило, имеют продолжительный срок службы практически без износа поверхности вала и не нуждаются в периодическом обслуживании.

Высокие требования к шероховатости поверхности вала, отклонению его размеров и допусков формы и расположения сопряженных поверхностей, имеют существенное значение в обеспечении высокой герметичности и надежной работы оборудования. Многочисленные технические решения торцевых уплотнений валов предназначены для применения в разных жидкостях, с давлениями, доходящими до 200 атмосфер, с частотой вращения до 50000 оборотов в минуту, и в диапазоне температур от -250 до 500 градусов Цельсия. Этот тип контактного уплотнения часто применяется в современных насосах, мешалках, гомогенизаторах, ротационных соединениях и другом оборудовании, когда утечка рабочей среды не допускается, либо допустима её крайне малая величина.

Видео:Сальниковое уплотнениеСкачать

Бесконтактные (динамические) уплотнения

Щелевое уплотнение

Простое щелевое уплотнение представляет собой втулку, закрепленную в корпусе, через которую проходит вращающийся вал, между валом и втулкой имеется малый радиальный зазор. В зависимости от формы уплотнительной поверхности различают торцевые и радиальные (осевые) щели. Величина утечки зависит от физических параметров рабочей среды, пропорциональна перепаду давления, длине канала и уплотняемому периметру, и имеет кубическую зависимость от высоты радиального зазора.

Щелевое уплотнение с плавающей втулкой может отслеживать вращение вала и имеет меньший радиальный зазор, чем уплотнение с фиксированной втулкой. Гидравлически разгруженное щелевое уплотнение исключает или уменьшает усилие упругого элемента (пружины) и сохраняет преимущества уплотнения с плавающей втулкой. Щелевые уплотнения с гладкими поверхностями могут работать при перепадах давлений до 100 МПа и предельно высоких скоростях скольжения. Для повышения гидравлического сопротивления щелевого уплотнения на его уплотнительных поверхностях выполняют кольцевые канавки разнообразных форм. В современных насосах с картриджными торцевыми уплотнениями в качестве вспомогательного герметизирующего узла достаточно часто применяются простые щелевые уплотнения вала.

Лабиринтное уплотнение

Лабиринтное уплотнение представляет собой щелевое уплотнение, содержащее специальные канавки, которые резко изменяют проходное сечение канала. Этот тип уплотнения эффективен при высоких числах Рейнольдса (Re >> 500), когда потери давления превышают потери на трение в щелях, не требует смазки или периодического обслуживания. В случае возникновения износа или повреждения уплотнительного устройства величина утечки возрастает. Лабиринтные уплотнения широко применяются в осевых и центробежных компрессорах, турбодетандорах, паровых турбинах и других турбомашинах.

Винтовое уплотнение

Бесконтактное винтовое уплотнение имеет специальные пазы или винтовую резьбу, выполненные на поверхности вала и(или) в корпусе. Вязкость жидкости в зазоре между валом и корпусом обеспечивает уплотняющий эффект при одностороннем вращении вала. Конструкция уплотнения с винтовой многозаходной резьбой как на валу, так и противоположная по направлению вращения на втулке корпуса, демонстрирует большую эффективность при высоких скоростях вращения вала. Уплотнительное устройство такого типа способно эффективно работать не ниже определенной минимальной окружной скорости, при её понижении должны применяться дополнительные вторичные контактные уплотнения. Уплотнения такой конструкции находят применение в специальных насосах и другом оборудовании, работающих в особых условиях эксплуатации.

Читайте также: Сальник первичного вала кпп газель замена

Магнитожидкостное уплотнение

Магнитножидкостное уплотнение использует коллоидную суспензию магнитных частиц (например, окиси железа), расположенную между вращающимся валом и корпусом, удерживаемую магнитным полем постоянных магнитов, для создания уплотнительного эффекта по принципу гидравлического затвора. Конструкция такого узла обладает незначительным износом (трением), малочувствительна к осевому перемещению вала. Магнитожидкостные уплотнения можно использовать на скоростях до 120000 оборотов в минуту, при температурах до +200 градусов Цельсия, и давлениях до 0,4 бар на ступень, в основном для газов и защиты от попадания твердых частиц пыли и влаги.

Видео:Замена сальниковых уплотнений на насосахСкачать

Контактные уплотнения (сальники, манжеты, кольца)

Видео:Узел торцевого уплотнения СВН-80Скачать

Сальники

Сальники принадлежат к числу отживающих систем уплотнения. Их основной недостаток — повышенный износ, сопровождающийся потерей уплотнительных свойств, и неприспособленность к высоким окружным скоростям. Все же благодаря простоте и дешевизне сальники до сих пор применяют в узлах неответственного назначения.

Сальник представляет собой кольцевую полость вокруг вала, набитую уплотняющим материалом. Для набивки применяют хлопчатобумажные ткани, очесы, шнуры, вываренные в масле, фетр, асбест и подобные материалы с добавлением металлических порошков (свинца-баббита), графита, дисульфида молибдена и других самосмазывающихся веществ.

На рис. 607 представлены простейшие формы сальников, устанавливаемых непосредственно в корпусные детали (рис. 607, I—IV) или в промежуточные детали (рис. 607, V—VIII).

На рис. 608, I изображено простейшее сальниковое уплотнение с конической канавкой (стандартный угол профиля канавки 15° ± 1°). Коническую форму придают канавке в расчете на то, что уплотнение в виде, например, цилиндрического фетрового кольца, будучи плотно установленное в коническую канавку, стремится под действием сил упругости сжиматься к центру, охватывая вал.

Набивка работает непосредственно по валу или по промежуточной втулке; для увеличения надежности и повышения срока службы поверхность вала (или втулки) должна иметь твердость не ниже HRC 45 и шероховатость не более Ra = 0,32—0,65 мкм. Обратную схему, при которой набивка работает по корпусу (рис. 608, II), применяют редко вследствие повышения окружной скорости скольжения в связи с этой конструкцией.

Для увеличения надежности уплотнения применяют двойные сальники, расположенные друг за другом (рис. 608, III) или, при ограниченности осевых габаритов, друг над другом (рис. 608, IV). Для компенсации происходящего в эксплуатации износа осуществляют затяжку набивки (рис. 608, V, VI).

Надежность сальника резко возрастает при подводе смазки (хотя бы в незначительном количестве) так как при смазке уменьшается коэффициент трения, тепловыделение и повышается герметичность. В конструкции, изображенной на рис. 608, IV, смазка подводится из уплотняемой полости через радиальные отверстия в корпусе сальника.

Периодическая подтяжка крайне нежелательна, потому что требует постоянного внимания обслуживающего персонала. Кроме того, при неумелом обращении возможна перетяжка сальника, приводящая к перегреву и выходу уплотнения из строя.

Совершеннее конструкции с автоматической затяжкой с помощью пружины (рис. 608, VII, VIII).

На рис. 608, IX—XI показаны конструкции сдвоенных сальников с пружинной затяжкой.

Для уплотнения жидкостей, пара и газов при высоком давлении применяют сальники с увеличенной длиной набивки и с затяжкой набивки внутренней (рис. 609, I) или наружной (рис. 609, II) гайкой, грундбуксой (рис. 609, III) или пружинами (рис. 609, IV—VI).

В случаях, когда необходимо полностью исключить просачивание жидкости через уплотнение, применяют спаренные (рис. 609, VII) или многорядные (рис. 609, VIII) сальники с промежуточными распорными втулками между набивками и со сливом жидкости, просачивающейся через первые (со стороны давления) набивки.

Видео:Ремонт насоса (набивка сальников)👍👍👍Скачать

Гидропластовые уплотнения

Часто применяют сальники с уплотняющим элементом в виде втулки из термопластов, например, из поливинилхлоридов. Гидропластовую втулку заключают в замкнутое кольцевое пространство в корпусе (рис. 610, I). Зазор между валом и отверстием делают минимальным. Уплотняющий элемент затягивают на валу винтом, действующим на гидропласт через притертый плунжер; давление плунжера, передаваясь всей массе гидропласта, заставляет втулку плотно охватывать вал.

Во избежание выдавливания гидропласта в зазор между валом и корпусом, на торцах кольцевой канавки корпуса устанавливают выполненные из антифрикционного металла кольца по посадке Н7/h6 относительно вала (рис. 610, II). Кольцам придают некоторую свободу радиального перемещении для того, чтобы поверхности скольжения не разрабатывались при биении вала.

Видео:Как устроен и работает механический сальник. Механическое уплотнение и почему протекает сальник.Скачать

Манжетные уплотнения

Манжета представляет собой выполненное из мягкого упругого материала кольцо с воротником, охватывающим вал. Под действием давления в уплотняемой полости воротник манжеты плотно охватывает вал с силой, пропорциональной давлению (рис. 611, I). Для обеспечения постоянного натяга воротник стягивают на валу кольцевой пружиной (на рис. 611 не показана).

Манжета должна быть расположена воротником навстречу уплотняемому давлению; при обратном расположении (рис. 611, II) давление отжимает воротник от вала. При необходимости двустороннего уплотнения устанавливают две манжеты с воротниками, направленными в разные стороны (рис. 611, III). Наружную сторону манжеты плотно крепят к корпусу.

Читайте также: Размеры коленчатых валов для камаза

В ряде случаев манжету делают с двумя воротниками, один из которых уплотняет вал, а другой корпус (рис. 612), в силу того же манжетного эффекта.

Возможные формы манжет показаны на рис. 613, I—XII.

Манжеты раньше изготовляли из лучших сортов воловьей кожи, подвергая ее распариванию и прессованию для придания нужной формы. На рис. 614 показаны способы установки кожаных манжет.

На рис. 615 приведены примеры применения манжет в уплотнениях торцового типа.

На рис. 616 изображена многорядная установка манжет в уплотнениях для высоких давлений (жидкостей, паров и газов).

Манжеты чаще всего изготовляют из пластиков типа поливинилхлоридов и фторопластов, превосходящих кожу по упругости и износостойкости, Полихлорвиниловые манжеты выдерживают температуру до 80°С. Фторопластовые манжеты могут работать при температурах до 300°С.

Видео:Самое простое обьяснение.Механический сальник 2.0 Как работает механическое торцевое уплотнение.Скачать

Армированные манжеты для валов

Широко применяют в машиностроении армированные манжеты для валов. Эти уплотнения представляют собой самостоятельную конструкцию, целиком устанавливаемую в корпус; манжету изготовляют из синтетических материалов, что позволяет придать ей любую форму; воротник манжеты стягивается на валу кольцевой витой цилиндрической пружиной (браслетной пружиной) строго регламентированной силой.

На рис. 617 показаны различные типы манжет (первые относятся к более ранним конструкциям).

Конструкции на рис. 617, I—VIII с манжетой в кассете из листовой стали (иногда очень сложной сборки) почти вышли из употребления. Основной их недостаток — сложность герметичной посадки уплотнения в корпус. При достижимой штампованием точности размеров трудно обеспечить плотную посадку кассеты в корпус, поэтому возникает необходимость применять уплотняющие мази. В современных конструкциях посадочный пояс уплощения выполняют как одно целое с манжетой (рис. 617, IX и следующие). Благодаря податливости материала в данном случае легко достигается уплотнение по корпусу даже при значительных колебаниях посадочных размеров. Необходимая радиальная жесткость придается введением в тело манжеты каркасных колец из листовой стали.

Манжеты делают с одним (рис. 617, X, рис. 618, I, II) уплотнительным гребешком, с двумя рис. 617, XI, ХII) и большим (рис. 617, XIII) числом гребешков. В конструкции на рис. 617, XIII браслетная пружина заменена кольцом из упругого синтетика. В конструкции на рис. 617, XIV необходимая упругость придается кольцевым валиком у гребешка, в конструкции на рис. 617, XV — кольцевым ребром вокруг гребешка (для придания устойчивости ребро заключено в штампованную обойму).

На рис. 617, XVI показана рациональная конструкция манжеты с двумя гребешками; один (стянутый пружиной) уплотняет вал, другой предупреждает проникновение в уплотнение грязи извне. На рис. 617, XVII изображена конструкция манжеты для радиальной сборки, на рис. 617, XVIII, XIX — конструкции сдвоенных манжет. Своеобразная конструкция двухгребешковой манжеты показана на рис. 617, XX, XXI. В свободном состоянии манжета имеет форму, изображенную на рис. 617, XX. При установке в корпус (рис. 617, XXI) уплотнительные гребешки расходятся, создавая натяг на поверхности вала; натяг поддерживается браслетной пружиной.

Манжеты изготовляют прессованием или пресс-литьем (с опрессовкой внутренних металлических элементов) из эластичных, износостойких, масло- и химически стойких пластиков и резины. Браслетные пружины изготовляют из пружинной проволоки диаметром 0,2—0,5 мм и подвергают закалке и среднему отпуску, защищают кадмированием, цинкованием или делают их из бронзы.

Способы соединения концов пружин показаны на рис. 619. В конструкции на рис. 619, I на одном из концов пружины навивка ступенчатая. При соединении ступенчатый конец (предварительно закрученный в сторону, обратную ходу витков) ввертывают в витки другого конца.

В конструкции на рис. 619, II хвостовику пружины придана коническая форма, облегчающая завертывание; в конструкции на рис. 619, III соединение концов производится с помощью отдельной витой вставки.

Способы установки манжетных уплотнений в корпусах показаны на рис. 620. При способе установки, показанном на рис. 620, I, соединение с корпусом достигается за счет упругого радиального сжатия манжеты при вводе в корпус; однако соединение получается ненадежное. В конструкции на рис. 620, II уплотнение, предварительно сжатое, вводят в выточку в корпусе; высота буртика у входа в канавку не должна превышать допустимого упругого сжатия манжеты.

На рис. 620, III показан более правильный способ установки: манжету фиксируют в осевом направлении привертной шайбой. Во избежание проворота манжеты в корпусе и для обеспечения герметичности манжету сажают с небольшим осевым натягом (порядка 0,5 мм). На рис. 620, IV показана аналогичная установка с замыканием соединения в осевом направлении фигурной шайбой и зегером. На рис. 620, V—IX показаны способы установки манжет в промежуточных корпусах. При установке манжет с гибким воротником, подверженных действию повышенного давления, необходимо предупреждать возможность выворачивания воротника манжеты под давлением. В этих случаях рекомендуется установка опорного диска с профилем, соответствующим профилю манжеты (рис. 621).

Поверхности, по которым работают манжеты, должны обладать твердостью не менее HRC 45 и иметь шероховатость не более Rа = 0,16—0,32 мкм.

Читайте также: Центра для вращения валов

На рис. 622, I—III показаны три случая установки манжет. Во втором и третьем случаях необходимо предупредить возможность просачивания масла по зазору между валом и втулкой (или ступицей насадной детали). Это достигается обработкой торцов (а) до шероховатости Rа = 0,63—1,25 мкм и соблюдением строгой перпендикулярности торцов относительно оси отверстия. Для обеспечения полной герметичности рекомендуется покрывать торцы герметизирующими мазями или устанавливать на торцах уплотнительные прокладки.

На валах, на которые надевают манжету при сборке, должны быть предусмотрены пологие фаски (рис. 623, II). Это избавляет от необходимости применять специальные монтажные приспособления, например, монтажную втулку (рис. 623, III).

При работе манжеты по промежуточной втулке или по ступице насадной детали (см. рис. 622, II и III) пологие заходные фаски на втулках и ступицах обязательны, так как в данном случае применить способ монтажа, приведенный на рис. 623, III, невозможно.

На рис. 624 даны примеры установки манжетных уплотнений в узлах с шарикоподшипниками.

Видео:Замена сальниковых уплотнений на насосахСкачать

Уплотнение разрезными пружинными кольцами

Уплотнение разрезными пружинными кольцами (рис. 625) надежно, оно может держать большие перепады давления и при правильном подборе материалов долговечно. Пружинные кольца изготовляют из закаленной стали, перлитного чугуна, кованой бронзы и устанавливают в стальном корпусе, термообработанном до твердости HRC 40—45. Наружную втулку уплотнения выполняют из закаленной, цементованной или азотированной стали. Кольца сажают в канавки корпуса с осевым зазором 0,005—0,020 мм. Просвет (а) (рис. 625, I) между наружной поверхностью корпуса и отверстием втулки делают равным 0,5—1,0 мм.

Кольцо устанавливают с небольшим натягом по отношению к втулке. В процессе работы кольца стоят неподвижно во втулке или слегка проскальзывают. Под действием перепада давления кольца прижимаются торцами к стенкам канавок корпуса. Обычно устанавливают два–три кольца; при повышенном перепаде давления число колец доводят до пяти–шести.

В многокольцевых уплотнениях, работающих при высоких перепадах давления, наиболее нагружено первое, ближайшее к герметизируемой полости кольцо; со временем на торцовой поверхности этих колец образуется ступенчатая выработка, являющаяся результатом прижатия кольца к стенке канавки.

Для равномерного распределения нагрузки между всеми кольцами, а также для подвода масла к трущимся поверхностям (при уплотнении маслосодержащих полостей) в первом (а иногда в нескольких передних кольцах) выполняют разгрузочные отверстия (а) (рис. 626).

Наружный диаметр колец в свободном состоянии d0 делают с таким расчетом, чтобы кольцо входило во втулку с небольшим натягом d0 = (1,02—1,03)d, где d — диаметр отверстия втулки.

Замки колец обычно изготовляют прямыми (рис. 627, I). У колец большого диаметра замки выполняют косыми (рис. 627, II) под углом 45°. Ширину прорези s в свободном состоянии выбирают из условия, чтобы после введения кольца во втулку в замке оставался просвет 0,3—0,5 мм. С учетом формулы для запишем

s = (0,3—0,5) + (0,02—0,03)d ≈ 0,5 + 0,08d.

В уплотнениях, работающих при повышенных температурах, зазор надо увеличить на термическое удлинение кольца.

Для беспрепятственного ввода колец в канавки необходимо соблюдать известное из теории разрезных пружинных колец правило: отношение b/d (рис. 628) должно быть не более 0,05.

Для колец из закаленной качественной стали это отношение может увеличиться до 0,1. Если отношение b/d превышает 0,1, то применяют корпуса из наборных дисков (см. рис. 625, II). Для удобства монтажа диски после установки колец завальцовывают на втулке из мягкой стали (см. рис. 625, III). Отношение высоты колец h к ширине b обычно равно 0,5—0,7.

Иногда применяют парную установку колец в канавках (см. рис. 625, IV) или монтируют кольца в корпусе в ряд (см. рис. 625, V, VI).

Для облегчения ввода при монтаже колец во втулки последние снабжают пологими фасками. Во избежание применения специальных монтажных приспособлений рекомендуется диаметр фаски D делать не менее наружного диаметра d0 кольца в свободном состоянии (рис. 629).

Видео:Манжета или сальник? Чем уплотняют валы и оси!Скачать

Уплотнение резиновыми кольцами

Уплотнения с резиновыми кольцами, вводимыми в канавки вала или промежуточной втулки, имеют ограниченное применение.

В конструкции на рис. 630, I уплотнение обеспечивают натягом между наружной поверхностью колец и втулкой. В конструкции на рис. 630, II использован манжетный эффект. Кольца расположены в канавках со скосом. Под действием давления в уплотняемой полости кольца, находя на скос, прижимаются наружной поверхностью к втулке. Уплотнение одностороннего действия. При необходимости обеспечить двустороннее уплотнение кольца устанавливают в канавках с попеременным чередованием наклона днищ (рис 630, III) или применяют канавки с двусторонним скосом (рис. 630, IV).

На рис. 631 изображено уплотнение, в котором использован центробежный эффект: резиновое кольцо имеет несколько наклонных гребешков, которые под действием центробежной сипы прижимаются к гильзе, создавая давление, пропорциональное квадрату частоты вращения. Кольца выполняют из мягких сортов маслостойкой и термостойкой синтетической резины.

Недостатки уплотнений резиновыми кольцами — ненадежность работы, быстрый износ резины в процессе эксплуатации, неопределенность сил прижатия.

Чаще применяют резиновые кольца в установках с возвратно-поступательным движением вала.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💡 Видео

Как работает центробежный насос? Основные типы конструкций центробежных насосовСкачать

Установка сальниковой набивки ChestertonСкачать

Инженер из Tesla показал мне, как смазывать подшипник, не открывая его. Теперь я делаю то же самоеСкачать

Ремонт насосной станции. Замена торцевого уплотнения (сальника)Скачать

Уплотнения (сальники, манжеты) для подшипниковСкачать

Двойное торцовое уплотнение насоса (конструкция) Х 80-50-200 - 1Скачать

Замена сальниковой набивки насоса. Лучшие практики и советы. Русские субтитрыСкачать

Ремонт задвижки, вентеля(набивка сальников)👍Скачать

Как подобрать сальник для насосной станции и мотопомпы?Скачать

Набивки сальниковыеСкачать

Криогенный насос 12-НСГ погружной. Сальниковый узел.Скачать