Механический износ деталей, имеющих направляющие плоскости, обычно происходит неравномерно по их длине. В результате износа нарушаются плоскостность, прямолинейность и параллельность направляющих, в некоторых случаях и перпендикулярность направляющих к каким-либо поверхностям.

Неравномерный износ И — результат действия на поверхность направляющих по их длине неодинаковых нагрузок. Например, прямолинейные направляющие станины станка под влиянием больших местных нагрузок приобретают вогнутость в средней части, а сопрягаемые с ними короткие направляющие стола становятся выпуклыми, появляются надиры.

Рис. 1. Характер износа деталей:

а — направляющей стола, б — внутренних поверхностей цилиндра, в — поршня, г — вала, д — зубьев колеса, е — резьбы винта и гайки, ж — дисковой фрикционной муфты, з — усталостная поломка вала, и — поломка зуба, к — задиры на поверхности золотника; и — места износа; 1— стол, 2— станина, 3— юбка, 4— перемычка, 5— днище, 6 — отверстие, 7—подшипник, 8 — шейка вала, 9 — зазор, 10— винт, 11— гайка колеса

Цилиндры и гильзы поршней в двигателях, компрессорах, молотах и других машинах изнашиваются тоже неравномерно. Износ происходит на участке движения поршневых колец и проявляйся в виде выработки внутренних стенок цилиндра или гильзы Искажается форма отверстия цилиндра (образуется нецилиндричность, Округлость или бочкообразность), возникают надиры и другие дефекты.

У цилиндров двигателей внутреннего сгорания наибольшему износу подвергается их верхняя часть, испытывающая самые высокие давления и наибольшие температуры. В кузнечно-прессовом оборудовании, наоборот, наибольший износ появляется в нижней части цилиндра — там, где находится поршень во время ударов.

Износ поршня выражается в истирании и надирах на юбке, изломе перемычек между канавками, появлении трещин в днище и разработке отверстия под поршневой палец.

Износ валов проявляется в их деформации (валы становятся изогнутыми, скрученными и изломанными). На шейках валов образуются надиры; цилиндрические шейки становятся конусными, бочкообразными или некруглыми.

Конусность приобретает также цилиндрические отверстия подшипников скольжения и втулок. Сечение отверстий становится некруглым.

Неравномерность износа шеек валов и поверхностей отверстий во втулках при вращении вала — результат действия разных нагрузок в разных направлениях. Если на вал во время его вращения действует только его собственная сила тяжести, то износ появляется в нижней части подшипника, как показано на рис. 1, г, слева.

В зубчатых передачах изнашиваются зубья. Образуются задиры, зубья теряют свою форму, размеры и выламываются.

Поломка зубьев зубчатых колес, появление трещин в спицах, ободе и ступице колес, износ посадочных отверстий и шпонок происходит по трем основным причинам: первая — перегрузка зубчатой передачи, вторая — попадание в нее посторонних тел и третья — неправильная сборка (например, неправильное, с перекосом осей, крепление зубчатых колес на валу).

Ходовые винты имеют трапецеидальную или прямоугольную резьбу. У винта и его гайки изнашивается резьба, витки становятся тоньше. Износ резьбы у винтов, как правило, неравномерный, так как подавляющая часть деталей, обрабатываемых на станках, имеет меньшую длину, чем ходовой винт. Сильнее изнашивается та часть резьбы, которая работает больше.

Гайки ходовых винтов изнашиваются быстрее, чем винты. Причины этого следующие: резьба гаек плохо защищена от загрязнения — ее неудобно очищать от пыли и грязи; гайки в ряде случаев неудовлетворительно смазываются; у гайки, сопряженной с винтом, участвуют в работе все витки резьбы, тогда как у винта одновременно работает только небольшая часть его витков, равная числу витков гайки.

У дисковых муфт в результате действия сил трения наибольшему износу подвергаются торцы дисков. Торцовые поверхности истираются и на них появляются задиры, нарушается их плоскостность.

В резьбовых соединениях наиболее часто изнашивается профиль резьбы, в результате в них увеличивается зазор. Это наблюдается в сопряжениях не только ходовых, но и зажимных винтов и часто отвертываемых крепежных болтов.

i 1знос резьбовых соединений — результат недостаточной или, наоборот, чрезмерной затяжки винтов и гаек, особенно интенсивен износ, если работающее соединение воспринимает большие или знакопеременные нагрузки. Болты и винты растягиваются, искажаются шаг резьбы и ее профиль, гайка начинает «заедать». В этих случаях возможны аварийные поломки деталей соединения. Грани головок болтов и гаек чаще всего изнашиваются потому, что их отвертывают негодными ключами.

В шпоночных соединениях изнашиваются как шпонки, так и шпоночные пазы. Возможные причины этого явления — ослабление посадки детали на валу, неправильная подгонка шпонки по гнезду.

Рис. 2. Износ подшипников качения:

а — вследствие перекоса, б — внутреннего кольца при проворачивании его на валу, э —в результате чрезмерного натяга, г — из-за неисправного сальника: И — места износа

В подшипниках качения износу подвержены рабочие поверхности. На поверхностях качения появляются язвины, точки, наблюдается шелушение поверхностей беговых дорожек и шариков. Под действием динамических нагрузок происходит их усталостное разрушение. Под влиянием излишне плотных посадок подшипников на вал и в корпус шарики и ролики защемляются между кольцами, в результате возможны перекосы колец при монтаже и другие нежелательные последствия. На рис. 2, а—г показаны виды износа колец подшипника.

Видео:Правильный замер износа направляющих втулок клапанов 1.8TSI 2.0TFSIСкачать

капитальный ремонт двигателя автомобиля

Видео:так бежит направляющая клапана , большой расход маслаСкачать

Условия работы и виды изнашивания гильз цилиндров

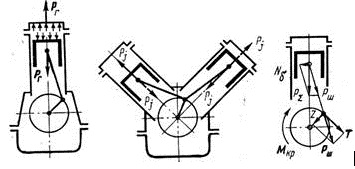

Исходя из функционального назначения, гильзы цилиндров относятся к главным элементам поршневых ДВС и являются наиболее ответственной деталью ЦПГ. Стенки внутренней полости гильзы служат направляющими для поршня при его перемещениях между крайними положениями и соприкасаются с пламенем и горячими газами, достигающими температуры 1500-2500C. Гильза цилиндра работает в условиях резкопеременных давлений в надпоршневой полости. Поршень при перемещении действует на гильзу с боковой силой Nб и в конце каждого хода, перекладываясь с ударом о стенку гильзы, меняет направление своего движения, причём в мёртвых точках скорость его равна нулю, а потом нарастает до максимума, составляющего в автомобильных двигателях до 25 м/с при номинальной частоте вращения коленчатого вала и снова уменьшается до нуля в смежной мёртвой точке. Такое неравномерное движение поршня и связанного с ним комплекта подвижных деталей порождает переменные по величине и направлению силы инерции Pj возвратно-движущихся масс, действующие вдоль оси цилиндра. Силы давления газов Pгв надпоршневой полости одинаково действуют как на поршень, так и на головку блока и стенки цилиндра, при этом всегда, имея равную себе величину и направление, эти силы взаимно уравновешиваются внутри системы.

Читайте также: Как определить задир в цилиндре

Рис.Силы, действующие на детали ЦПГ.

На долю гильз цилиндров из-за воздействия высоких механических и тепловых нагрузок приходится значительная часть отказов двигателей. Основные составляющие эксплуатационного износа цилиндров автомобильных двигателей приводятся в табл..

Таблица. Составляющие эксплуатационного износа гильз цилиндров, %

* — включая неустановившиеся режимы работы двигателя по оборотам и нагрузке

Износ пары трения гильза цилиндра – поршневое кольцо проявляется в сложном многообразии форм и зависит от большого количества одновременно действующих факторов: условий эксплуатации двигателя, наличия граничных условий смазки, агрессивности среды, качества очистки воздуха, топлива и смазочного материала, сочетания материалов элементов пары трения, их механических и теплофизических свойств, характера микрорельефа, качества их покрытия, условий приработки и т.д. Результаты многих исследований [] позволяют утверждать, что при возвратно–поступательном скольжении в паре происходят интенсивные пластические деформации, которые приводят к искажению кристаллической решётки металла и ускорению диффузионных процессов. Кроме того, наружная поверхность гильз подвергается явлениям коррозии и кавитации. Поэтому гильзы цилиндров должны обладать большой механической прочностью, повышенной жёсткостью и хорошо противостоять различным видам изнашивания.

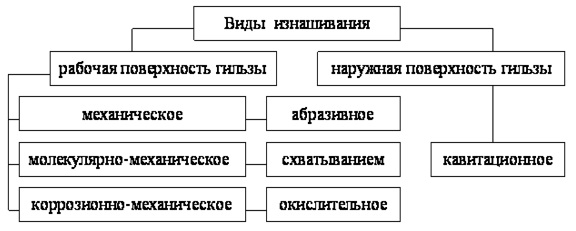

Каждый из видов изнашивания редко встречается в чистом виде. Обычно они проявляются комплексно. Характерные для гильз цилиндров виды изнашивания представлены на рис.

Видео:стоит ли менять направляющие клапановСкачать

Виды изнашивания

Рис..Виды изнашивания гильз цилиндров

Следует сказать, что любой из этих видов изнашивания может оказаться соответственно ведущим или сопутствующим в зависимости от условий и режимов работы двигателя при эксплуатации автомобиля.

Видео:На сколько надо разворачивать направляющие втулки ГБЦ .Развёртки для впускных и выпускных втулок ГБЦСкачать

Виды и характер износа деталей

Виды износа различают в соответствии с существующими видами изнашивания: механический, абразивный, усталостный, коррозионный и др.

Механический износ является результатом действия сил трения при скольжении одной детали по другой. При этом происходит истирание (срезание) поверхностного слоя металла и искажений геометрических размеров у совместно работающих деталей. Этот вид износа часто возникает при работе таких распространенных сопряжений деталей, как вал— подшипник, станина —стол, поршень— цилиндр и др. Он появляется и при трении качения поверхностей, так как ему неизбежно сопутствует и трение скольжения, однако в подобных случаях износ бывает очень небольшим.

Степень и характер механического износа деталей зависят от многих факторов: физико-механических свойств верхних слоев металла; условий работы и характера взаимодействия сопрягаемых поверхностей; давления; относительной скорости перемещения; условий смазывания трущихся поверхностей; степени шероховатости последних и др.

Наиболее разрушительное действие на детали оказывает абразивный износ, который наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок, в результате изнашивания самих поверхностей, попадания пыли и др. Они длительное время сохраняют свои режущие свойства, образуют на поверхностях деталей царапины, задиры, а также, смешиваясь с грязью, выполняют роль абразивной пасты, в результате действия которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых и других соединений.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброкачественным ремонтом и несоблюдением его сроков, мощностной перегрузкой и т.д.

Во время работы многие детали машин (валы, зубья зубчатых колес, шатуны, пружины, подшипники) подвергаются длительному воздействию переменных динамических нагрузок, которые в большей степени отрицательно влияют на прочностные свойства деталей, чем статические. Усталостный износ является результатом воздействия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. При этом получается характерный вид излома с двумя зонами — развивающихся трещин и той, по которой произошел излом. Поверхность первой зоны гладкая, а второй — с раковинами, иногда зернистая.

Усталостные разрушения материала детали необязательно должны сразу привести к ее поломке. Возможно возникновение усталостных трещин, шелушения и других дефектов, которые опасны тем, что вызывают ускоренный износ детали и механизма. Для предотвращения усталостного разрушения важно правильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Следует также помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения усталостных трещин.

Коррозионный износ является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры. Например, если температура воздуха в производственных помещениях неустойчива, то каждый раз при ее повышении содержащиеся в воздухе водяные пары, соприкасаясь с более холодными металлическими деталями, осаждаются на них в виде конденсата, что вызывает коррозию, т.е. разрушение металла вследствие химических и электрохимических процессов, развивающихся на его поверхности. Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность. Эти явления наблюдаются, в частности, на деталях гидравлических прессов и паровых молотов, работающих в среде пара или воды.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит коррозионно-механический, т.е. комплексный, износ.

Износ при заедании возникает в результате прилипания («схватывания») одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также при значительном давлении, когда две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию.

Механический износ деталейрассмотрим подробнее. Механический износ деталей оборудования может быть полным, если повреждена вся поверхность детали, или местным, если поврежден какой-либо ее участок (рис. 1).

|

Рис. 1. Характер механического износа деталей:

а — направляющих станины и стола; б — внутренних поверхностей цилиндра; в — поршня; г,д — вала; е — резьбы винта и гайки; ж — дисковой фрикционной муфты; з, и — зубьев колеса; 1 — стол; 2 — станина; 3 — юбка; 4 — перемычка; 5 — днище; 6 — отверстие; 7 — подшипник; 8 — шейка вала; 9 — зазор; 10 — винт; 11 — гайка; И — места износа; Р — действующие усилия

В результате износа направляющих станков нарушаются их плоскостность, прямолинейность и параллельность вследствие действия на поверхности скольжения неодинаковых нагрузок. Например, прямолинейные направляющие 2 станка (рис. 1, а) под влиянием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляющие 1 стола становятся выпуклыми.

Цилиндры и гильзы поршней в двигателях, компрессорах, молотах и других машинах изнашиваются тоже неравномерно (рис. 1, б). Износ происходит на участке движения поршневых колец и проявляется в виде выработки внутренних стенок цилиндра или гильзы. Искажается форма отверстия цилиндра — образуются отклонения от цилиндричности и круглости (бочкообразность), возникают царапины, задиры и другие дефекты. У цилиндров двигателей внутреннего сгорания наибольшему износу подвергается верхняя часть, испытывающая самые высокие давления и наибольшие температуры. В кузнечно-прессовом оборудовании, наоборот, наибольший износ появляется в нижней части цилиндра — там, где находится поршень во время ударов.

Износ поршня (рис. 1, в) проявляется в истирании и задирах на юбке 3, изломе перемычек 4 между канавками, появлении трещин в днище 5 и разработке отверстия 6 под поршневой палец.

Износ валов (рис. 1, г, д) проявляется возникновением различных дефектов: валы становятся изогнутыми, скрученными, изломанными вследствие усталости материала; на их шейках образуются задиры; цилиндрические шейки становятся конусными или бочкообразными. Отклонения от круглости приобретают также отверстия подшипников скольжения и втулок. Неравномерность износа шеек валов и поверхностей отверстий во втулках при вращении вала — результат действия различных нагрузок в разных направлениях. Если на вал во время вращения действует только сила его тяжести, то износ появляется в нижней части подшипника (рис. 1, г).

В зубчатых передачах наиболее часто изнашиваются зубья (рис. 1, з,): образуются задиры, зубья изменяют свою форму, размеры и выламываются. Поломка зубьев, появление трещин в спицах, ободе и ступице зубчатых колес, износ посадочных отверстий и шпонок происходят по трем основным причинам:

перегрузка зубчатой передачи;

попадание в нее посторонних тел;

неправильная сборка (например, крепление зубчатых колес на валу с перекосом осей).

Ходовые винты имеют трапецеидальную или прямоугольную резьбу. У винта и его гайки изнашивается резьба, витки становятся тоньше (рис. 1. е). Износ резьбы у винтов, как правило, неравномерный, так как подавляющая часть деталей, обрабатываемых на станках, имеет меньшую длину, чем ходовой винт. Сильнее изнашивается та часть резьбы, которая работает больше. Гайки ходовых винтов изнашиваются быстрее, чем винты. Причины этого таковы: резьбу гаек неудобно очищать от загрязнений; гайки в ряде случаев неудовлетворительно смазываются; у гайки, сопряженной с винтом, участвуют в работе все витки резьбы, тогда как у винта одновременно работает только небольшая часть его витков, равная числу витков гайки.

У дисковых муфт в результате действия сил трения наибольшему износу подвергаются торцы дисков (рис. 1, ж); их поверхности истираются, на них появляются царапины, задиры, нарушается плоскостность.

В резьбовых соединениях наиболее часто изнашивается профиль резьбы, в результате в них увеличивается зазор. Это наблюдается в сопряжениях не только ходовых, но и зажимных, например у зажимных винтов часто отвертываемых крепежных болтов. Износ резьбовых соединений — результат недостаточной или, наоборот, чрезмерной затяжки винтов и гаек. Особенно интенсивен износ, если работающее соединение воспринимает большие или знакопеременные нагрузки: болты и винты растягиваются, шаг резьбы и ее профиль искажаются, гайка начинает «заедать». В этих случаях возможны аварийные поломки деталей соединения. Грани головок болтов и гаек чаще всего изнашиваются потому, что их отвертывают несоответствующими ключами.

В шпоночных соединениях изнашиваются как шпонки, так и шпоночные пазы. Возможные причины этого явления ослабление посадки детали на валу, неправильная подгонка шпонки по гнезду.

В подшипниках качения вследствие различных причин (рис. 2, а —г) износу подвержены рабочие поверхности — на них появляются оспинки, наблюдается шелушение поверхностей беговых дорожек и шариков. Под действием динамических нагрузок происходит их усталостное разрушение. Под влиянием излишне плотных посадок подшипников на вал и в корпус шарики и ролики защемляются между кольцами, в результате чего возможны перекосы колец при монтаже и другие нежелательные последствия.

|

Рис. 2. Износ подшипников качения:

а — вследствие перекоса; б — при проворачивании внутреннего кольца на валу; в — из-за чрезмерного натяга; г — из-за неисправного сальника; И — места износа

|

Рис. 3. Характерные виды износа поверхностей скольжения:

а — выкрашивание; о — отслаивание; в — коррозия; г — эрозия; д — царапины;

е -задиры; ж — налипание; з — глубинный вырыв материала и перенос его

С другой поверхности трения

Различные поверхности скольжения также подвержены характерным видам износа (рис. 3). В процессе эксплуатации зубчатых передач вследствие контактной усталости материала рабочих поверхностей зубьев и под действием касательных напряжений возникает выкрашивание рабочих поверхностей, т.е. отделение частиц материала, приводящее к образованию ямок на поверхности трения (рис. 3, а). Разрушение рабочих поверхностей зубьев вследствие интенсивного выкрашивания (рис. 3, б) часто называют отслаиванием (происходит отделение от поверхности трения материала в форме чешуек).

На рис. 3, в показана поверхность, разрушенная коррозией. Поверхность чугунного порошневого кольца (рис. 3, г)повреждена следствие эрозионного изнашивания, которое происходит при движении поршня в цилиндре относительно жидкости. Находящиеся в жидкости пузырьки газа лопаются вблизи поверхности поршня, что создает местное повышение давления или температуры и вызывает износ деталей. На поверхности тормозного барабана (рис. 3, д)показаны риски, которые появляются при воздействии на вращающийся барабан твердого тела или твердых частиц. Задиры (рис. 3, е)образуются в результате схватывания поверхностей при трении вследствие действия между ними молекулярных сил. На рис. 3, жпоказана рабочая поверхность детали с налипшими на нее посторонними частицами, а на рис. 3, з — поверхность детали с износом при заедании в результате схватывания — глубинного вырыва материала и переноса его с другой поверхности трения.

Признаки износа

Об износе деталей машины или станка можно судить по характеру их работы. В машинах, имеющих коленчатые валы с шатунами (двигатели внутреннего сгорания и паровые, компрессоры, эксцентриковые прессы, насосы и др.), появление износа определяют по глухому стуку в местах сопряжения деталей (он тем сильнее, чем больше износ).

Шум в зубчатых передачах — признак износа профиля зубьев. Глухие и резкие толчки ощущаются каждый раз, когда меняется направление вращения или прямолинейного движения в случаях износа деталей шпоночных и шлицевых соединений.

Износ в сборочных единицах станка можно установить не только на слух, но и по виду поверхностей заготовок, обработанных на этом станке. Если, например, при обработке заготовки на токарном станке на ее поверхности через равные промежутки появляются кольцевые выступы или впадины, то это означает, что в фартуке станка износились зубья реечного колеса и рейки; движение суппорта вместо плавного стало прерывистым. Этот дефект часто обнаруживается при износе направляющих станины и каретки суппорта, нарушающем соосность отверстий фартука и коробки подач, через которые проходит ходовой вал.

Следы дробления на обтачиваемом валике, установленном в коническом отверстии шпинделя, свидетельствуют об увеличении зазора между шейками шпинделя и его подшипниками вследствие их износа. Если обрабатываемая на токарном станке заготовка получается конической, значит, изношены подшипники шпинделя (главным образом передний) и направляющие станины, а если овальной — изношена шейка шпинделя, принявшая форму овала. Увеличение мертвого хода укрепленных на винтах рукояток сверх допустимого — свидетельство износа резьбы винтов и гаек.

Об износе деталей машин часто судят по появившимся на них царапинам, бороздкам и забоинам, а также по изменению их формы. Детали машин, работающие со значительными знакопеременными нагрузками, осматривают через увеличительное стекло (лупу), проверяя, нет ли у них мелких трещин, которые могут послужить в дальнейшем причиной поломки. В некоторых случаях проверку осуществляют с помощью молотка: дребезжащий звук при обстукивании детали молотком свидетельствует о наличии в ней значительных трещин.

О работе сборочных единиц с подшипниками качения можно судить по характеру издаваемого ими шума. Лучше всего выполнять такую проверку специальным прибором — стетоскопом. При его отсутствии пользуются металлическим прутком, который прикладывают закругленным концом к уху, а заостренным — к тому месту, где находится подшипник: при нормальной работе слышен слабый шум — равномерное тонкое жужжание; если работа подшипников нарушена, возникают сильные шумы. Свист или резкий (звенящий) шум указывает на отсутствие в подшипнике смазки либо на защемление шариков или роликов между беговыми дорожками внутреннего

и наружного колец. Гремящий шум (частые, звонкие стуки) означает, что на шариках, роликах, кольцах появились язвины либо в подшипник попала абразивная пыль или грязь. Глухие удары сигнализируют об ослаблении посадки подшипника на валу и в корпусе.

Работу подшипника можно проверять и по нагреву, определяемому на ощупь наружной стороной кисти руки, которая безболезненно выдерживает температуру до 60 о С. Так, например, определяют повышенный нагрев подшипников, который может быть следствием защемления шариков или роликов между беговыми дорожками в результате отклонения от соосности опор, а также возникать из-за отсутствия смазки (особенно в тех случаях, когда вал вращается с большой частотой). Перегрев подшипника может появиться при больших частотах вращения вала также в случае избытка смазочного масла или его повышенной вязкости, создающей дополнительное сопротивление вращению вала. Значительный нагрев вызывает ускоренный износ подшипников.

Тугое проворачивание вала свидетельствует об отсутствии соосности между ним и подшипником или о чрезмерно тугой посадке подшипника на валу или в корпусе. Дребезжащий стук в цилиндре компрессора сигнализирует о поломке или повышенном износе поршневых колец, а глухой — об износе поршня и цилиндра. Стук маховика может быть следствием нарушения его посадки на валу. Недостаточное давление в пневмосистеме является результатом утечки сжатого воздуха из соединений трубопроводов, пробуксовки приводных ремней, износа цилиндра, поршня и других деталей компрессора.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

📹 Видео

Каждый 2й водитель неправильно меняет тормозные колодки!!Скачать

Как и чем ПРАВИЛЬНО смазать суппорт? Смазываем суппорт 2 разными типами смазок!Скачать

КАК ИЗМЕРИТЬ ЦИЛИНДРЫ? Учимся пользоваться нутромером и микрометромСкачать

Дилетанты и сальники клапанов (маслосъёмные колпачки)Скачать

Основы ремонта двигателя: ГБЦ часть 1 (зазор клапан-направляющая)Скачать

Хон или зеркало? Научно-практический коментарийСкачать

Зачем на стенках цилиндров нового двигателя наносят царапины. Хонингование, что этоСкачать

Замена седел и направляющих втулок ГБЦ своими силамиСкачать

Правильная замена направляющих втулок клапанов Инструменты Оправки На что обратить вниманиеСкачать

Износ направляющих скольжения ч.1. Виды износа.Скачать

Нереальный износ направляющих втулок клапанов Ланос 1,5Скачать

Люфт клапанов в направляющих после чудоремонтаСкачать

Определение износа направляющей “на глаз”Скачать

проверка колец на жор масла грантаСкачать

Дефектовка направляющих втулок клапана на примере Vоlkswagеn 1,9 Ремонт ГБЦСкачать

Нутромер, как пользоваться? Нутромер индикаторный НИ-10 6-10мм СССР. Конструкция. Настройка. Замер.Скачать