Мы теперь в Instagram @motormaster_tyumen

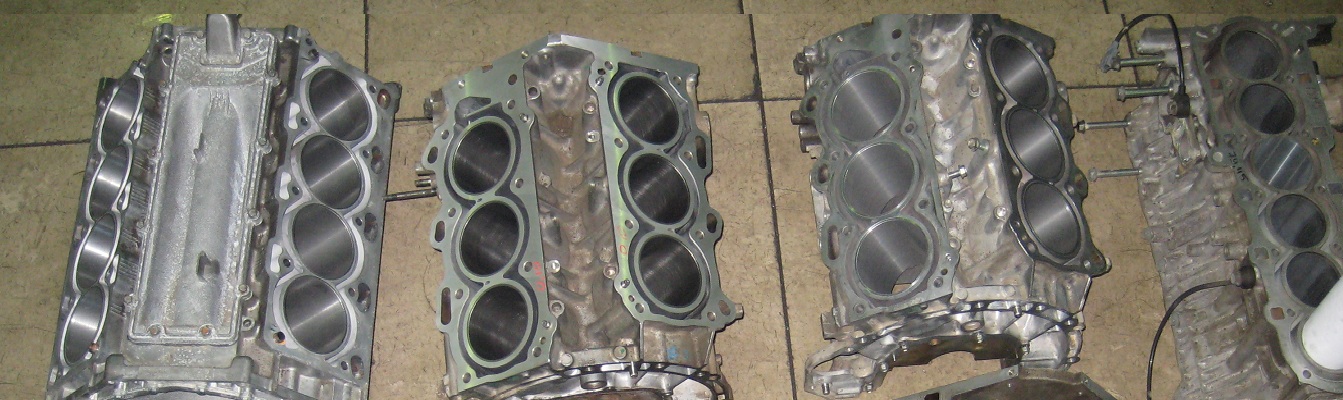

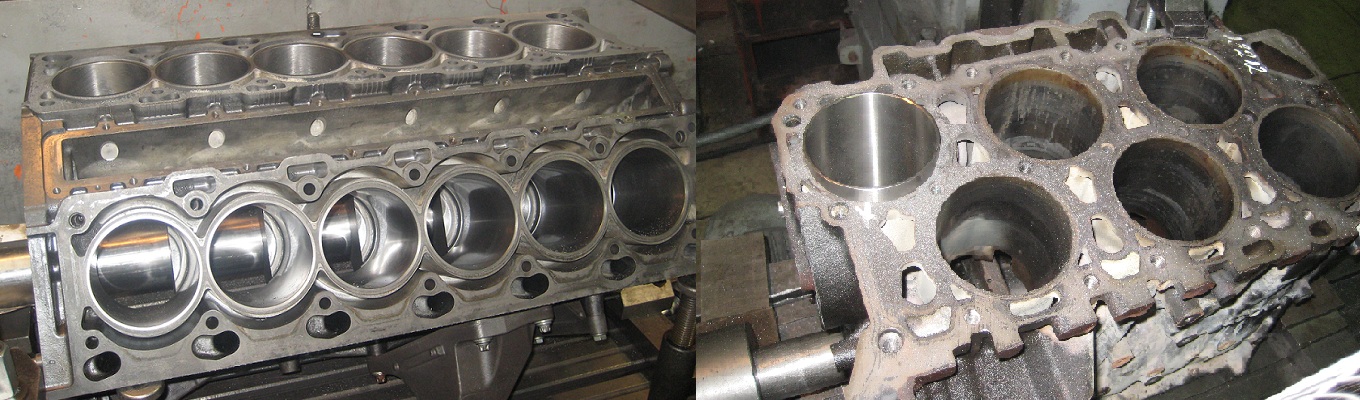

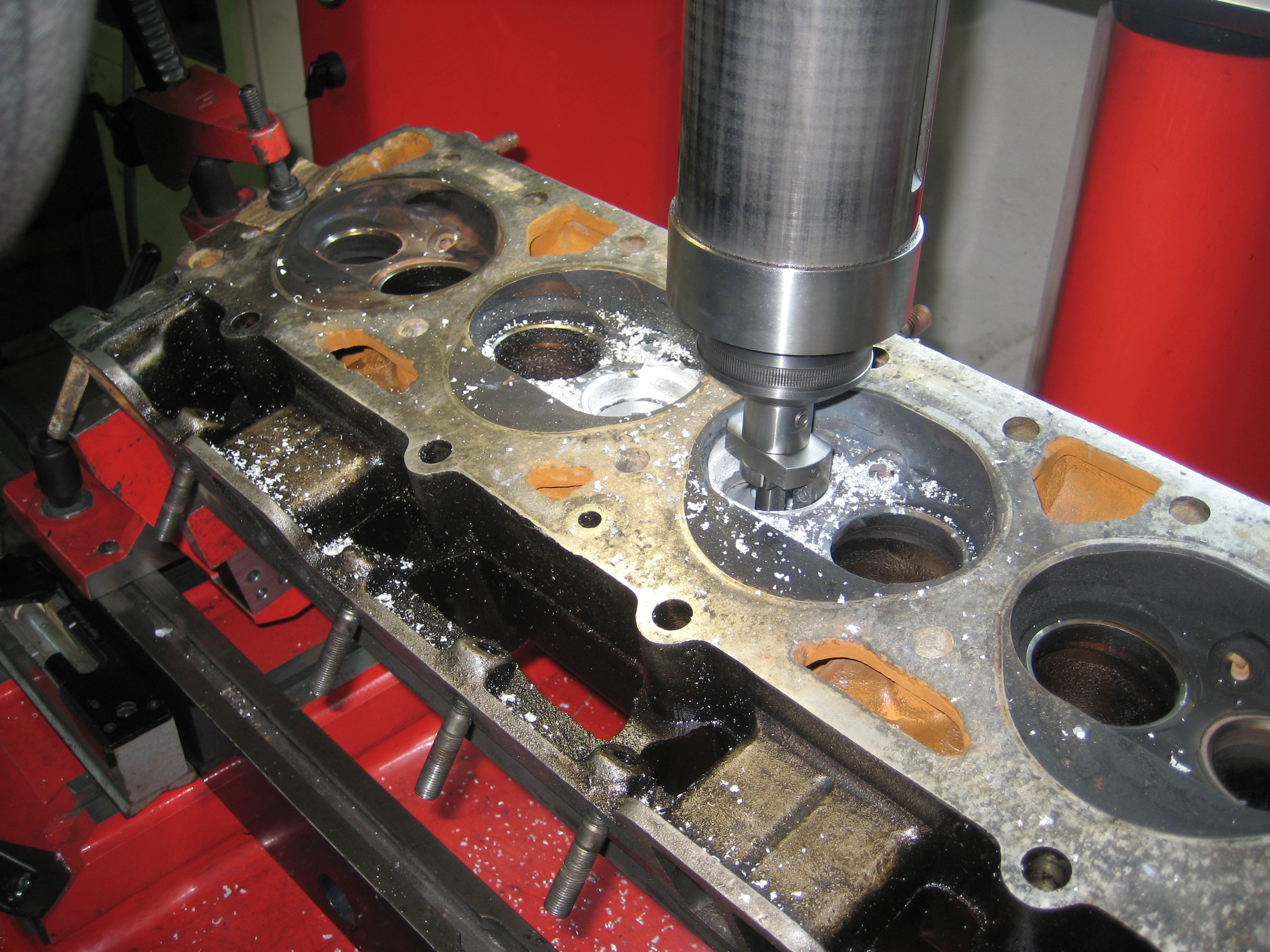

Повреждение посадочных мест седла клапана полученные при выпадании седла из головки блока.

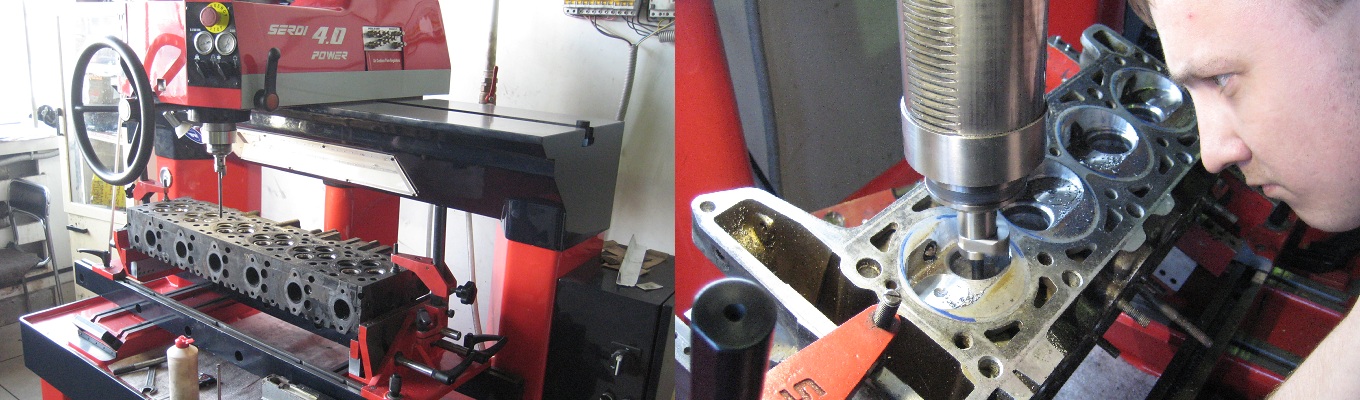

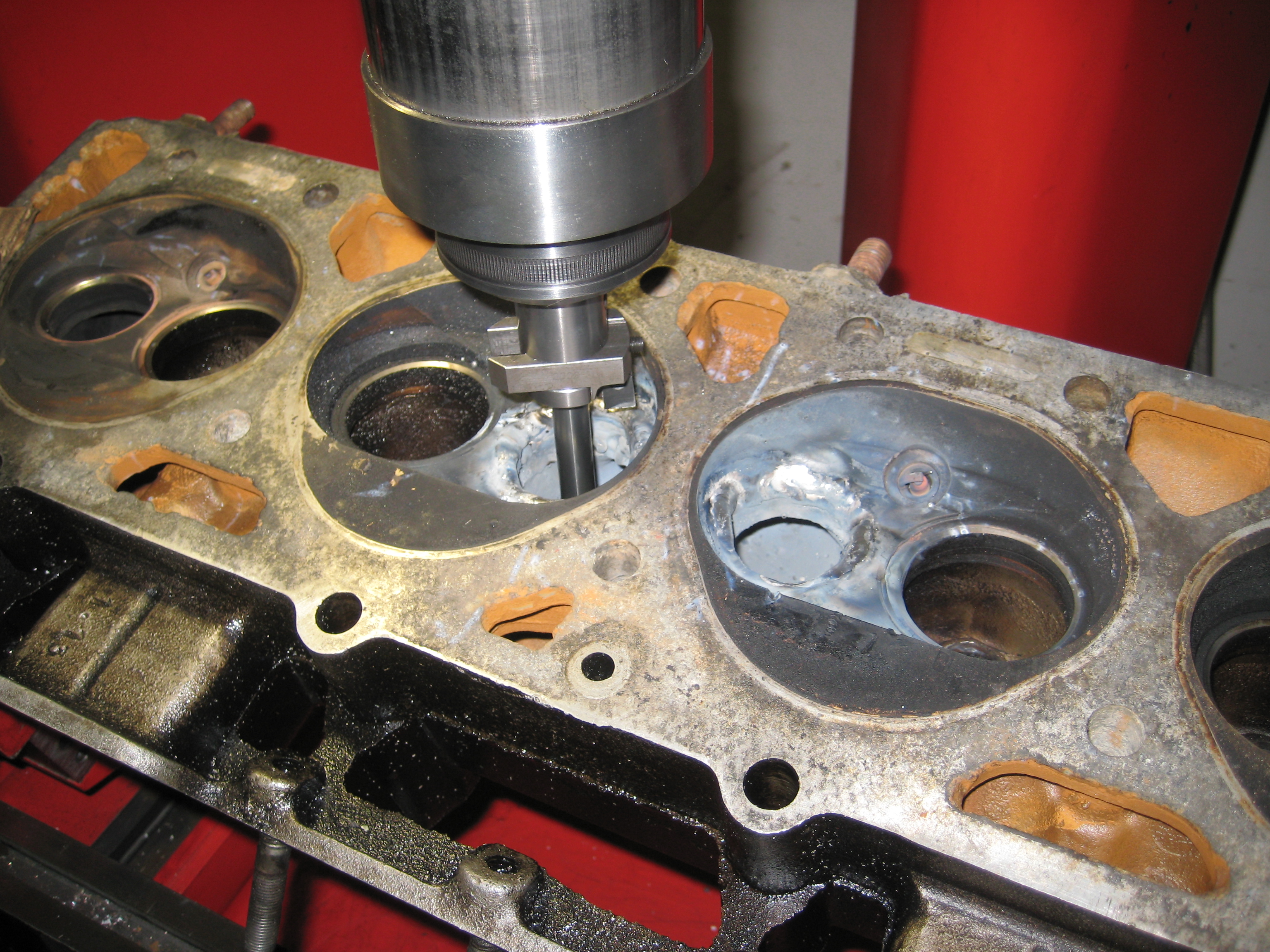

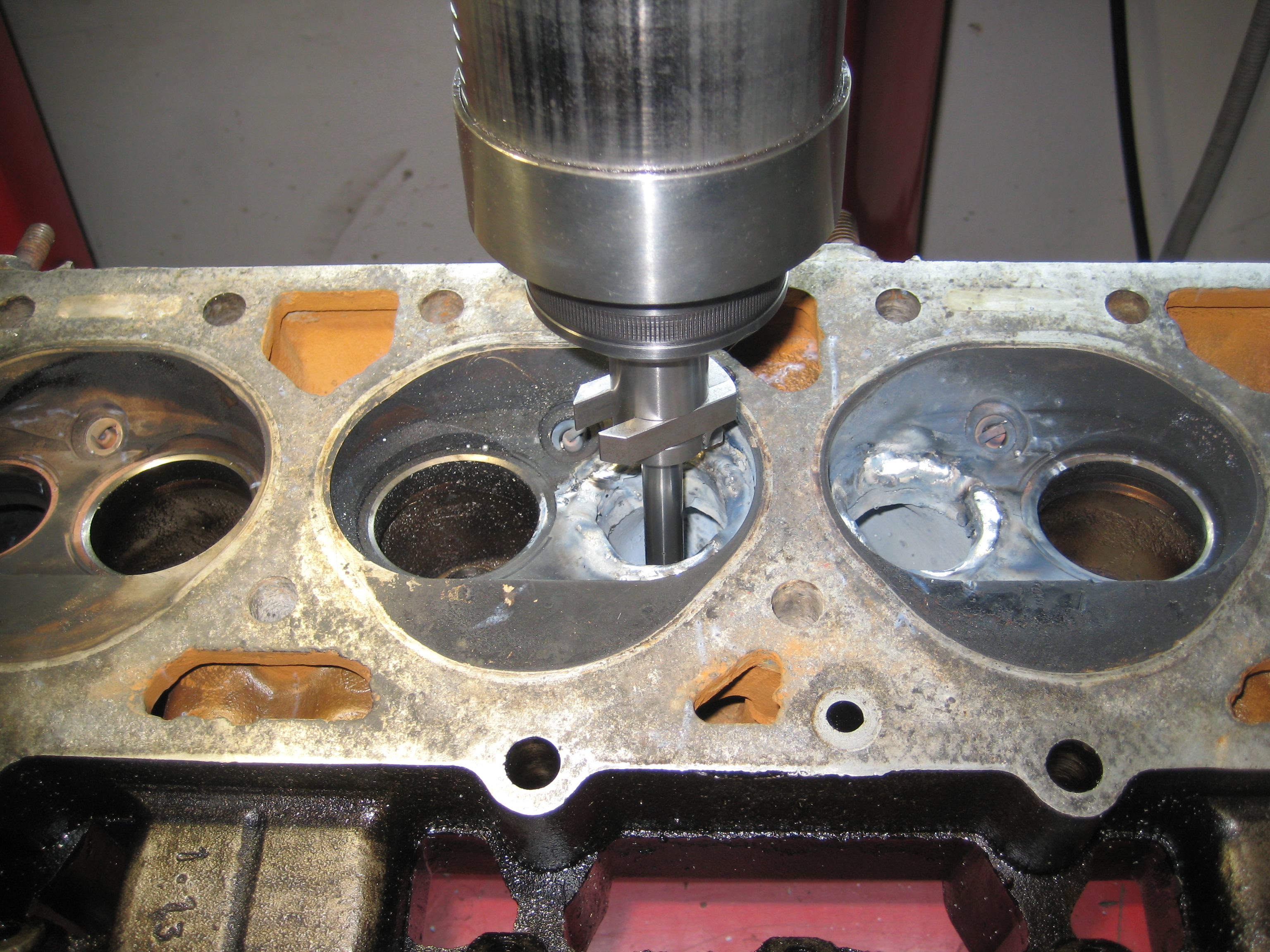

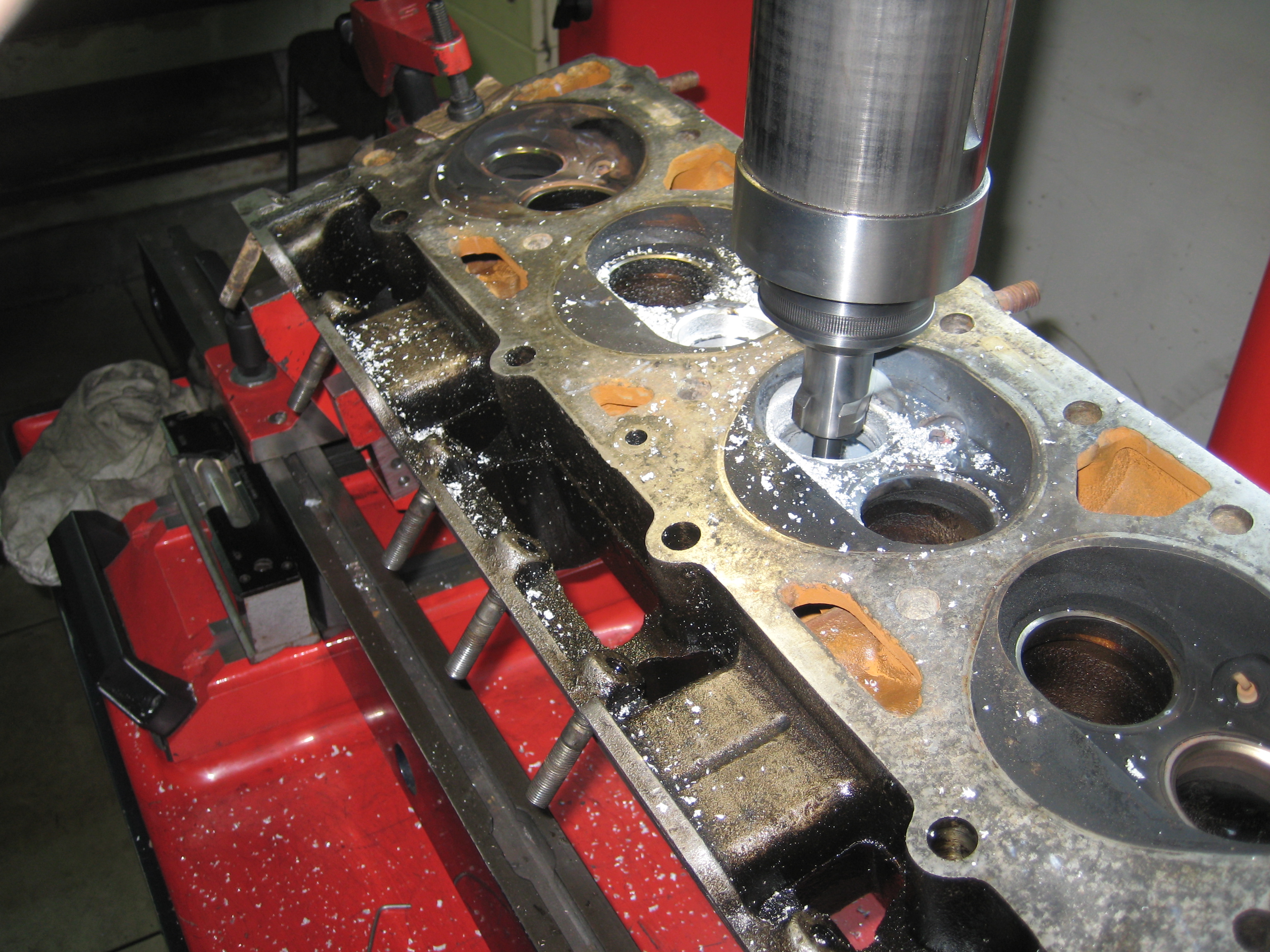

1. Завариваем повреждения аргонодуговой сваркой.

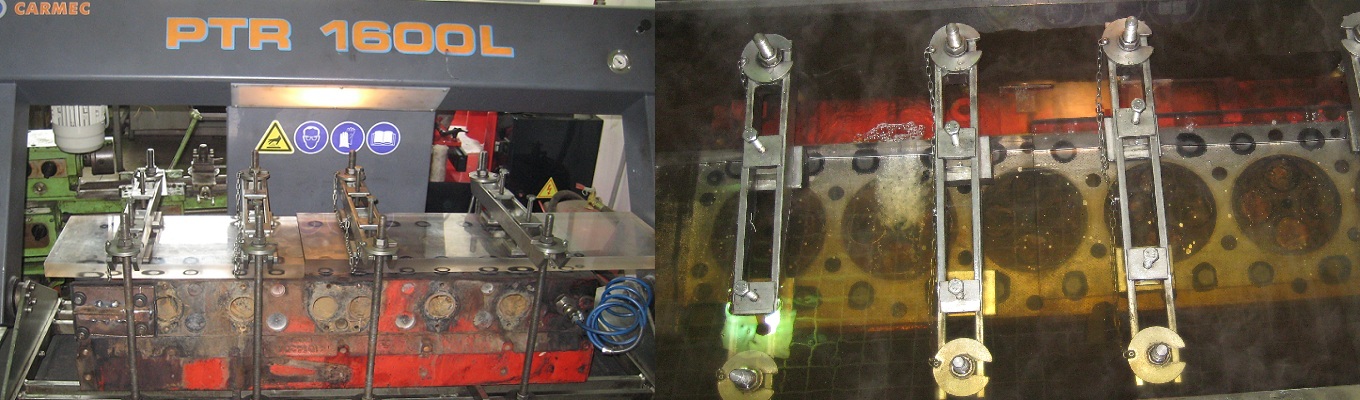

2.Растачиваем посадочное до необходимого диаметра учитывая необходимый натяг при запрессовке седла, в данном случае не менее 0.10 — 0.12 мм.

3. Запрессовываем в предварительно нагретую головку седло охлажденное в жидком азоте.

Видео:Часть 2 . Ремонт перегретой ГБЦ .Обработка после сварки посадочного места под седло клапана .Скачать

Восстановление Седла Клапана

Специальные инструменты

Следующие специальные инструменты (Рисунок 80) требуются для восстановления седел клапана:

1. 30° резец (cutter) для обработки участка ниже контактной поверхности (ближайшей к камере сгорания).

2. 45° резец для обработки контактной поверхности клапана.

3. 60° резец для обработки участка над контактной поверхностью (ближайшей к толкателю клапана).

4. Подходящая рукоятка для резцов.

Порядок действий

Наряду со специальными инструментами, требуется значительная квалификация для правильного восстановления седел клапана. Вследствие стоимости оборудования и его редкому использованию, обслуживание клапанов, обычно, поручается мастерским, специализирующимся в этом виде работ.

Если инструменты имеются в распоряжении, следуйте инструкциям производителя инструментов и обратитесь к следующим процедурам:

1. Используя 45° резец, удалите накипь и почистите седло клапана одним-двумя поворотами (Рисунок 82).

После каждой обработки измеряйте участок контактной поверхности седла клапана чтобы убедиться, что контактная поверхность правильная и с тем, чтобы не снять слишком большое количество материала. если снять слишком много материала, придется заменить головку цилиндра.

2. Если седло все еще изъедено (pitting).или обгорело, поворачивайте резецдо тех пор, пока поверхность не станет чистой.

3. Снимите резец и Т-образную рукоятку с головки цилиндра.

4. Используйте маркировочный компаунд для осмотра седла клапана и измерения ширины седла согласно описанию в Осмотр Седла Клапана в этом разделе.

5. Если контактная поверхность находится в центре наружной поверхности клапана, но слишком широкая (Рисунок 83), примените либо 30° либо 60° резец и удалите часть материала седла для сужения контактной поверхности.

6. Если контактная поверхность находится в центре наружной поверхности клапана, но слишком узкая (Рисунок 84), используйте 45° резец и удалите часть материала седла для увеличения контактной поверхности.

7. Если контактная поверхность слишком узкая и слишком близко расположена к краю клапана (Рисунок 85), вначале используйте 30° резец, а затем 45° резец для центрирования контактной поверхности.

8. Если контактная поверхность слишком узкая и слишком далеко расположена от головки клапана (Рисунок 86), вначале используйте 60° резец, а затем 45° резец для центрирования контактной поверхности.

9. После того, как получена желаемое положение и ширина, воспользуйтесь 45° резцом и очень легко зачистите любые заусеницы, которые могли образоваться при предыдущей обработке. Удалите только столько материала, сколько необходимо для удаления заусениц.

10. Проверьте, чтобы покрытие имело ровную и бархатистую поверхность; оно не должно быть глянцевитым или сильно отполированным. Окончательная притирка будет, когда впервые будет запущен двигатель.

11. Повторите Этапы 1-10 для всех оставшихся седел клапана.

12. После того, как седло клапана восстановлено, притрите седло и клапан согласно описанию в этом разделе.

Притирка Седел Клапана

Притирка клапана является простой операцией, которая может восстановить седло клапана без механической обработки, если степень износа или деформация не слишком велики. Притирка, также, рекомендуется после эксплуатации седла клапана.

1. Смажьте легким слоем абразивного притирочного компаунда для клапанов такой марки как Clover или Карборундовым.

2. Вставьте клапан в головку цилиндра.

3. Смочите присоску на инструменте для притирки (lapping tool) клапана (Рисунок 77) и прилепите инструмент к головке клапана.

Читайте также: Клапан обратный топлива газон некст

4. Притрите клапан, к седлам клапана выполнив следующее (Рисунок 87):

а. Притрите клапан, поворачивая инструмент для притирки между ладонями в обоих направлениях.

б. Каждые 5-10 секунд, останавливайтесь и вращайте клапан на 180° в головке цилиндра.

в. Продолжайте притирку до тех пор, пока контактные поверхности клапана и седла в головке цилиндра не станут одинакового серого цвета. Как только они приобретут этот цвет, остановитесь, чтобы не удалить слишком много материала.

5. Тщательно очистите головку цилиндра и все детали клапана растворителем, а потом промойте моющим средством и горячей водой.

6. После завершения притирки и переустановки устройств клапана в головку цилиндра, должен быть испытан уплотнитель штока клапана. Проверьте уплотнитель каждого клапана, наливая растворитель в каждое впускное и выпускное отверстие. Растворитель не должен протекать через головку клапана и седло. Выполните этот тест на всех клапанах. если жидкость протекает через какое-либо из седел, разберите это клапанное устройство и повторите процедуру притирки до тех пор, пока протечка не прекратится.

7. после очистки головки цилиндра и деталей клапана в моющем средстве и горячей воде, нанесите легкий слой моторного масла на все открытые металлические поверхности для предотвращения ржавчины.

Таблица 1 Общие технические условия на двигатель

| Позиция Спецификация | |

| Тип двигателя Отверстие и такт Рабочий объем Степень сжатия Давление сжатия Стандартное Минимальное Максимальное Макс. разница между цилиндрами Установка опережения зажигания Зажигание с опережением Модели 1985-1989 гг. Модели 1990-2000 гг. Модели 2001-по наст.время Модели для США Модели для Калифорнии | 4-х тактный, с жидкостным охлаждением, DOHC, V-4 76 мм х 66 мм (2,99 дюйма х 2,6 дюйма) 1198 см 3 (73,11 дюймы 3 ) 10,5 : 1 1400 кРа (199,1 фунта на кв.дюйм) 1200 кРа (170,6 фунта на кв.дюйм) 1600 кРа (227,6 фунта на кв.дюйм) 98 кРа (13,9 фунта на кв.дюйм) 3° BTDC (до верхней мёртвой точки) @ 1000 оборотов в минуту 43° BTDC @ 9000 оборотов в минуту 33° BTDC @ 9000 оборотов в минуту 33° BTDC @ 9000 оборотов в минуту 43° BTDC @ 9000 оборотов в минуту |

Таблица 2 Спецификации для верхней части двигателя

| Деталь | Новые мм (дюймы) | Срок службы мм (дюймы) |

| Деформация головки цилиндра Распредвал Высота выступа кулачка Ширина выступа кулачка Модели 1985-1989 гг. Модели 1988- по наст.в.США Модели 1988-2000 гг. КА Модели 2001-по наст.в. КА Внутренний диаметр крышки кулачка Шейка распредвала внешний диаметр Масляный зазор распредвала Биение распредвала Цепь распредвала Тип Модели 1985-2000 гг. Модели 2001- по наст. время № звена Модели 1988-2000 гг. Модели 2001-по наст. время Клапана Зазор клапана Впускного Выпускного Биение штока клапана Внешний диаметр штока клапана Впускного Выпускного Внутренний диаметр направляющей клапана Впускного Выпускного Зазор между штоком клапана и направляющей клапана Впускного Выпускного Диаметр головки клапана Впускного Выпускного Ширина поверхности клапана Модели 1985-2000 гг. Впускного Выпускного Модели 2001-по наст. время Впускного Выпускного Ширина седла клапана (впускного и выпускного) Толщина края клапана (впускного и выпускного) Угол обработки седла клапана Пружины клапана Внутренняя пружина Длина пружины клапана в свободном состоянии Длина блока пружины (клапан закрыт) Угол наклона пружины клапана Давление сжатой (закрытой) Направление вращения (вид сверху) Наружная пружина Длина пружины клапана в свободном состоянии Длина блока пружины (клапан закрыт) Угол наклона пружины клапана Давление сжатой (закрытой) Направление вращения (вид сверху) | — 36,25 – 36,25 (1,427-1,431) 28,02-28,12 (1,103-1,107) 28,02-28,12 (1,103-1,107) 27,97-28,07 (1,101-1,105) 27,98-28,08 (1,1016-1,1043) 25,000-25,021 (0,9843-0,9851) 24,967-24,980 (0,9830-0,9835) 0,020-0,054 (0,0008-0,0021) — DID219FTS 219FTS 0.11-0.15 (0.0004-0.006) 0.26-0.30 (0.010-0.012) — 5.475-5.490 (0.2156-0.2161) 5.460-5.475 (0.2150-0.2156) 5.500-5.512 (0.2165-0.2170) 5.500-0.512 (0.2165-0.2170) 0.010-0.037 (0.0004-0.0015) 0.025-0.052 (0.0010-0.0020) 30.4-30.6 (1.197-1.205) 24.9-25.1 (0.980-0.988) 1.6-3.1 (0.063-0.122) 1.3-2.4 (0.051-0.094) 2.0-3.3 (0.0787-0.1299) 1.9-2.6 (0.0748-0.1024) 0.9-1.1 (0.035-0.043) 1.1-1.5 (0.043-0.059) 30,45,60° 39.65 (1.561) 31.8 (1.25) — 6.29-7.39 кг (13,9-16,3 фунта) Против часовой стрелки 41,10 (1,618) 33,8 (1,331) — 13,3-15,7 кг (29,3-34,6 фунта) По часовой стрелке | 0,03 (0,0012) 36,15 (1,423) 27,02 (1,064) 27,92 (1,099) 27,87 (1,097) 27,87 (1,097) — — — 0,03 (0,0012) — — — — — — 0,01 (0,0004) 5,445 (0,214) 5,420 (0,213) 5,550 (0,219) 5,550 (0,219) 0,08 (0,0031) 0,10 (0,0039) — — — — — — 1,4 (0,55) 0,7 (0,028) — 37,45 (1,474) 2,5°/1,7 мм (0,067 д) — 38,90 (1,531) — 2,5°/1,8 мм (0,071) — |

Читайте также: Клапан высокого давления с управлением

Таблица 3 Спецификации для крутящего момента верхней части двигателя

| Деталь | N•m | Фунт сила дюйм | Фунт сила фут |

| Болт неразъемного картера заднего моста (banjo bolt) 8 мм болт 9 мм болт Болт крышки натяжителя цепи кулачка Натяжитель цепи кулачка Монтажный болт Болты крышки кулачка Болты звездочек распредвалов Гайки головки цилиндра Болт крышки головки цилиндра Свеча зажигания Болт направляющей верхней цепи распредвала | — — — — — — | — — — — |

ГЛАВА ПЯТАЯ

НИЖНЯЯ ЧАСТЬ ДВИГАТЕЛЯ

Эта глава предоставляет полное обслуживание, и методы капитального ремонта для следующих узлов нижней части двигателя:

1. Картер двигателя в сборке

7. Сцепление стартера и шестерни стартера

9. Устройство вала коробки передач (разборка и сборка)

Коленвал поддерживается четырьмя парами коренных подшипников в горизонтальном разъемном картере двигателя. Все модели V-Max также включают вал системы уравновешивания, который поддерживается двумя парами подшипников. Цилиндры являются составной частью верхней половины картера.

Двигатель использует влажную смазку поддона картера при помощи масла размещенного в поддоне позади коленвала.

Перед снятием и разборкой картера двигателя, двигатель и раму очищают обезжиривающим средством. С чистым двигателем легче работать.

Необходимо иметь достаточное количество коробок, пластиковых контейнеров и пакетов для хранения деталей.

Для маркировки деталей, электропроводки и шлангов, используйте изоляционную ленту и несмываемый маркер.

В тексте даются ссылки на правую и левую сторону двигателя. Они касаются того, как двигатель установлен на раме мотоцикла, а не на как он может быть установлен на рабочем верстаке.

При осмотре деталей, сравнивайте любые замеры со спецификациями в Таблице 1. При износе, повреждении или несоответствии любой детали спецификациям, замените ее. При сборке, затягивайте крепежные детали в соответствии с установленным крутящим моментом. Таблицы 1-5 находятся в конце настоящей главы.

Видео:РЕМОНТ ПОСАДОЧНЫХ МЕСТ ПОД СЕДЛА КЛАПАНОВ ГБЦ.Скачать

Как правильно производится замена, прирезка и обработка седел клапанов

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Видео:Замена седла клапана гаражным способом.Скачать

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Читайте также: Брюки с клапаном сзади

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

» alt=»»>

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

» alt=»»>

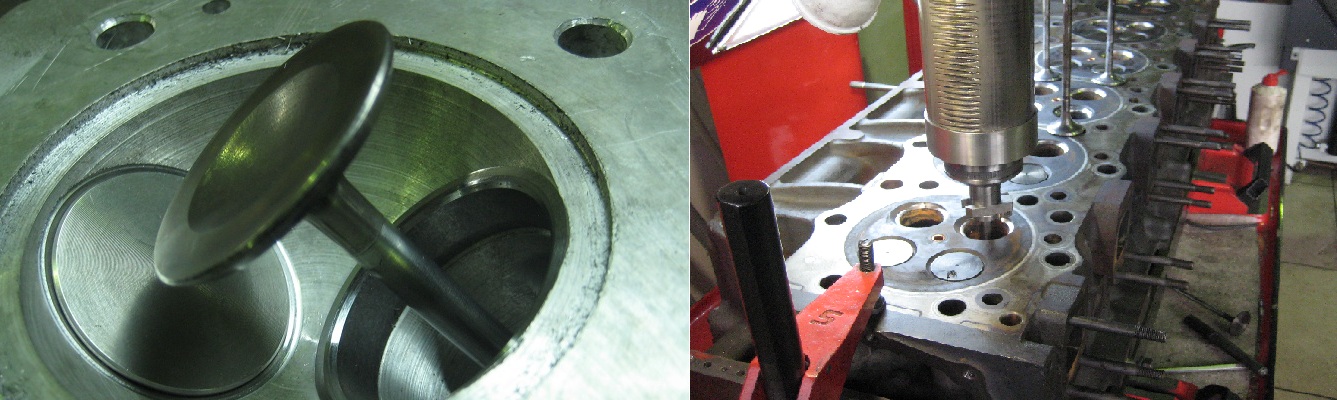

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Видео:Замена седел и направляющих втулок ГБЦ своими силамиСкачать

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

» alt=»»>

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

📹 Видео

КАК ЛЕГКО изготовить и установить на место седла клапанов | Изготовление седел клапанов | Ремонт ГБЦСкачать

Вылезло, вылетело седло клапана ГБЦ Mersedes CDi 2,2 Ремонт ГБЦ трещины восстановление канала свечи.Скачать

Правильная запрессовка замена седла клапана инструменты оправки нюансы ремонт ГБЦ пример Mercedes2,9Скачать

как прирезать или прошарошить седло клапанаСкачать

Как ПРАВИЛЬНО шарошить седла клапановСкачать

Ремонт головок Урал Днепр, ремонт посадочного места седла клапанаСкачать

Замена седла клапана или вновь исправляем косяки других Ремонт ГБЦ Горловка CYLINDER REPAIRСкачать

Простой способ замены сёдел клапанов.Скачать

Как быстро снять седла клапановСкачать

Приспособление для извлечения седла клапанов Ep6Скачать

Прирезка Седла Клапана Самый Лучший СпособСкачать

Восстановление седла жиклера холостого хода.Скачать

Прирезал седла клапанов, расширил возможности.Скачать

Способы. Как удалить извлечь сёдла клапанов из головки . Замена седла 1 часть. Ремонт ГБЦ.Скачать

Часть 2 . Накосячили меняя сёдла клапанов .Скачать

Ремонт восстановление посадочных колодцев (мест) толкателей (гидрокомпенсаторов) восстановление ГБЦСкачать