Впускные клапаны двигателей СМД-14 (деталь № СМД14-0604, рис. 61,а) и двигателей СМД-7 (деталь № СМД 1-0604, рис. 61,б) изготавливают из стали 40ХН; твердость тарелки клапана и стержня НВ 269?311.

Торец клапана подвергают закалке и отпуску до твердости не менее НRС 40 на глубину не более 4 мм с постепенным снижением твердости закаленного слоя до твердости остальной части стержня.

Выпускные клапаны двигателей СМД-14 (деталь № СМД14-0607, рис. 62,а) и двигателей СМД-7 (деталь № СМД7-0607, рис. 62,б) работают в условиях высоких температур и корродирующего действия горячих газов, поэтому их изготовляют сварными: тарелку — из жаростойкой стали Х9С2, а стержень — из стали 40ХН.

Твердость термически обработанного клапана НВ 269—311.

Дефекты, при которых клапаны подлежат восстановлению:

1. износ рабочей фаски. Высота цилиндрической кромки должна быть не менее 0,5 мм;

2. износ торца стержня до длины не менее 156,5 мм;

3. износ поверхности стержня до диаметра не менее 10,69 мм у впускного и 10,64 у выпускного;

4. изгиб стержня не более 0,05 мм на длице 100 мм;

5. износ поверхности выточки под сухарики.

Клапаны двигателей СМД выбраковывают при:

1) диаметре стержня клапана менее 10,69 мм у впускного и 10,64 мм у выпускного клапанов;

Видео:🔴СЕКРЕТЫ хромирование это легко и простоСкачать

2) высоте цилиндрического пояска тарелки менее 0,5 мм;

3) подгорании тарелок клапанов;

4) изгибе стержня более 0,05 мм;

5) наличии усталостных трещин.

Восстановление рабочей фаски клапана

Восстановление рабочей фаски клапана производят шлифованием поверхности фаски до выведения следов износа на станке ОПР-723 (СШК-3) шлифовальным кругом ПВ 100?25?20, ЭБ-25-40 С1-С2К. Коническая поверхность фаски должна быть чистой, без задиров, черновин, рисок и граненности. Биение фаски относительно образующей стержня не должно превышать 0,05 мм , что проверяется на специальном приспособлении при помощи индикатора часового типа пределом измерения 0—10 мм.

Восстановление торца стержня клапана

Восстановление торца стержня клапана производят шлифованием поверхности торца до выведения следов износа на станке ОПР-723 (СШК-3). Шлифование ведут с обильным охлаждением содовым раствором, чтобы не допустить отпуска закаленной части торца стержня. После шлифования на торце снимают фаску 1 ±0,5?45°. Чистота поверхности торца стержня должна соответствовать 8-ну классу. Наличие рисок и следов износа не допускается. Плоскость торца стержня клапана должна быть перпендикулярна к образующей стержня. Допускается односторонний просвет на торце до 0,05 мм по лекальному плоскому угольнику 160 ? 160 мм.

Биение торца стержня относительно цилиндрической поверхности стержня допускается не более 0,05 мм на крайних точках.

Восстановление поверхности стержня клапана

Восстановление поверхности стержня клапана производят шлифованием поверхности стержня на бесцентрово-шлифовальном станке 3184 до ремонтного размера при наличии направляющей втулки клапана ремонтного размера.

Для стержня впускного клапана ремонтный размер диаметра составляет 10,8 -0,030 -0,055 мм, для выпускного 10,8 -0,060 -0,085 мм.

Если направляющих втулок ремонтного размера нет, поверхность стержня клапана восстанавливают хромированием или железнением.

Хромировать поверхность стержня клапана целесообразно до диаметра 11,1 мм в ванне с электролитом следующего состава:

Видео:Восстановление и упрочнение клапанов ДВС плазменным напылениемСкачать

Электролитическое осталивание рекомендуется производить до диаметра 11,15 мм в ванне с электролитом следующего состава:

Примечание. При осталивании плотность тока увеличивают до номинальной в течении 10 минут. Поверхность деталей должна быть гладкой, серовато-матового оттенка с ясно выраженной сеткой трещин, без вздутий и признаков отслоений.

После электролитического наращивания поверхности стержня поверхность шлифуют до нормального размера ( см. рис. 61, 62 ). Отклонение поверхности стержня от прямолинейности после шлифования должно быть не более 0,015 мм на длине 100 мм.

Восстановление прямолинейности стержня

Восстановление прямолинейности стержня в случае его изгиба рихтовкой не дает положительных результатов. Небольшой изгиб стержня устраняют шлифованием под ремонтный размер или под электролитическое наращивание. Если изгиб стержня клапана устранить указанным методом невозможно, клапан выбраковывают.

Восстановление выточек под сухарики

Восстановление выточек под сухарики производят зачисткой и полировкой изношенной поверхности.

В клапанах двигателя СМД-14 необходимо, чтобы кромки выточки были острыми. Поверхность выточки должна быть чистой, гладкой, без повреждений.

Ремонт стержня клапана правкой

При наличии трещин клапан бракуется. Деформация стержня клапана устраняется статической правкой. Износ стержня устраняется хромированием или железнением. Клапаны головки цилиндров двигателя изготовлены из различных материалов.

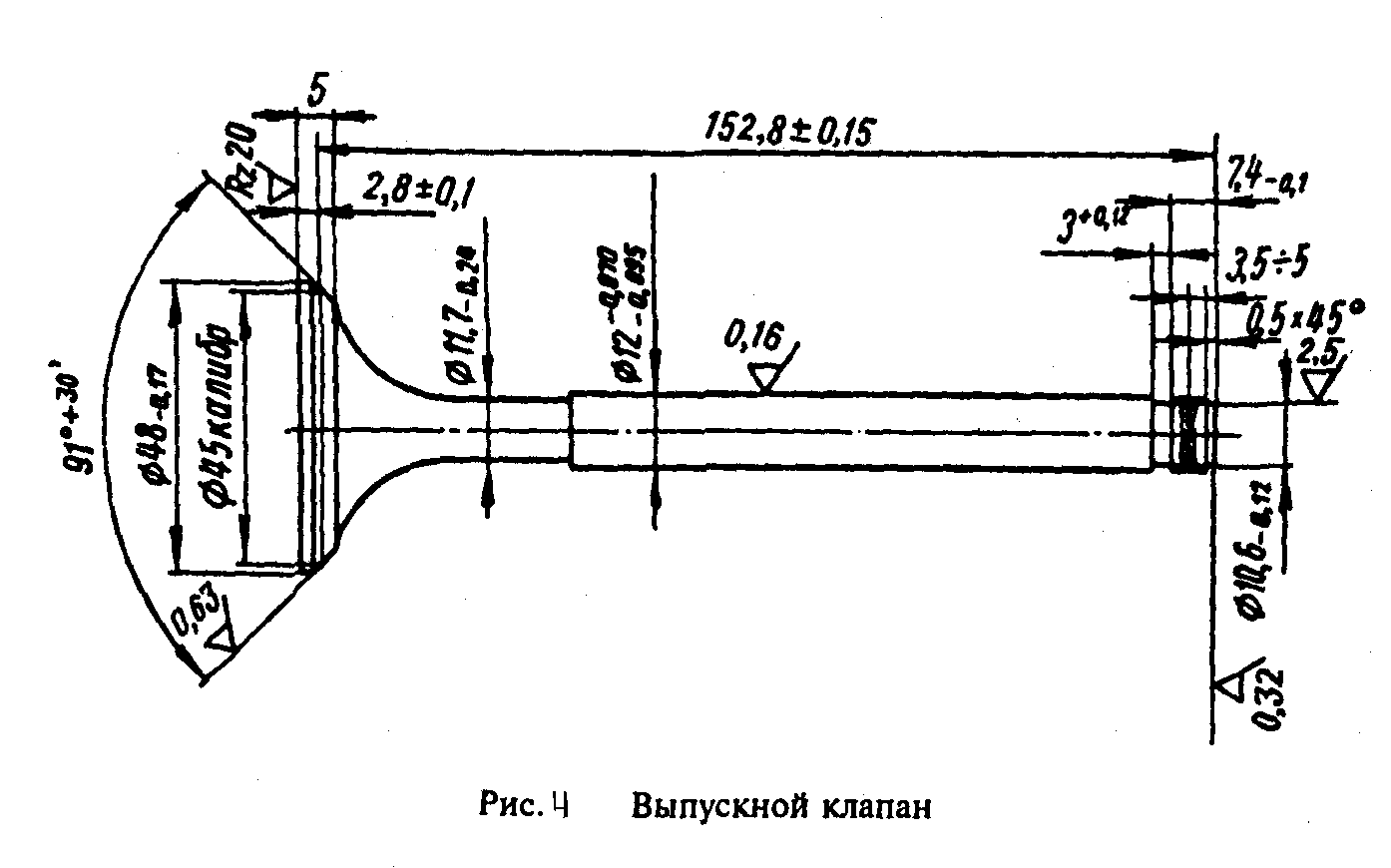

Торец стержня выпускного клапана (рис.4) изготовлен из стали 40ХН, а головка со стержнем изготовлены из стали 4Х14Н14В2М. Клапан закаливают и отпускают до твердости головки HRC 25-30 и торца стержня HRC 50-57.

Впускной клапан изготовлен из стали 4Х10СМ2 и термически обработан до твердости HRC 35-40, а торец до твердости HRC 50-57, на глубину 2-3 мм.

Основными дефектами клапанов являются износ или выгорание рабочей фаски, изгиб или износ стержня по диаметру, а также износ торца стержня клапана.

Видео:Восстановление/Ремонт старых клапанов ГБЦ: NEWAY GIZMATIC VS "Гаражный Метод"Скачать

Для устранения износа или выгорания рабочей фаски ее шлифуют “как чисто” до шероховатости 0,63 мкм. При этом высота цилиндрической части головки должна быть не менее 0,5 мм, а при высоте менее 0,5 мм — клапан бракуют. Фаску выпускного клапана шлифуют под углом 45*, а впускного под углом 60*.

Перешлифованная рабочая фаска выпускного клапана должна иметь следующие параметры:

- толщина пояска цилиндрической поверхности тарелки не менее 1,0 мм;

- угол 91-92°;

- шероховатость поверхности 0,63 мкм;

- биение рабочей поверхности фаски относительно стержня не более 0,03 мм

- толщина пояска цилиндрической поверхности тарелки не менее 0,75 мм;

- угол 121-122°;

- шероховатость поверхности не ниже 1,25 мкм;

- биение рабочей фаски относительно стержня не более 0,03 мм.

Читайте также: Регулировка клапанов 3zz fe своими руками

Обычно перед шлифовкой клапана проверяют его стержень на изгиб и при необходимости правят. Для проверки на изгиб стержень клапана кладут на призмы индикатора и проверяют непрямолинейность образующей стержня клапана, которая должна быть не более 0,01 мм, а биение рабочей фаски относительно образующей — не более 0,03 мм. Правку производят легкими ударами деревянного или свинцового молотка.

При износе стержней клапанов их шлифуют под ремонтный размер до диаметров: для впускного — 11,8 мм или 11,6 мм (допуск — минус 30-55 мкм) и для выпускного — 11,8 мм или 11,6 мм (допуск — минус 70-95 мкм) При шлифовании на бесцентровошлифовальном станке методом врезания необходимо впоследствии углубить кольцевую канавку под сухари до диаметра 10,1-0,12 мм. При шлифовании на круглошлифовальном станке клапан торцом вставляют в оправку с цилиндрическим отверстием и поджимают центром со стороны головки клапана. Оправка конусной поверхностью крепится в шпинделе станка.

После шлифовки стержень полируют до шероховатости 0,16 мкм. Овальность и конусность образующей поверхности стержня допускается не более 0,01 мм. Изношенные стержни клапанов восстанавливают осталиванием с последующим шлифованием до номинального диаметра: выпускного клапана — 12 мм (минус 70-95 мкм) и впускного — 12 мм (минус 30-55 мкм). Стержни клапанов, имеющие износ по диаметру менее 11,45 мм бракуют.

Изношенный торец стержня клапана шлифуют и полируют до шероховатости 0,32 мкм, с последующим снятием фаски 0,45х45″. Если расстояние от кольцевой канавки до торца стержня клапана менее 7,2 мм, торец наваривают электродом марки Т-590 или высокоуглеродистой проволокой марки У8. Затем торец шлифуют, калят до твердости HRC 50-57 и полируют. При этом необходимо выдержать размер 7,4-0,1 мм и обеспечить перпендикулярность торца относительно образующей стержня клапана; допускается отклонение не более 0,1 мм на длине 100 мм (см. рис. 163).

Процессы хромирования, осталивания и электронатирання применяются для компенсации износа рабочих поверхностей деталей.

Хромирование

Хромированием целесообразно восстанавливать детали с износом не более 0,3 мм. При большей толщине покрытия из хрома имеют пониженные механические свойства. Кроме того, повышается стоимость восстановления детали. Поэтому наращивания толстого покрытия надо избегать.

Электролиты для хромирования. В качестве электролита при хромировании применяется водный раствор хромового ангидрида и серной кислоты. Наибольшее применение находят стандартные электролиты, содержащие 200250 г/л хромового ангидрида и 2,02,5 г/л серной кислоты. Соотношение 100 :1 важно выдерживать. Для нормальной работы электролита площадь анодов должна быть в полтора-два раза.

В авторемонтном производстве находят также применение так называемые саморегулирующиеся электролиты, которые за счет введения в них специальных добавок не требуют корректирования концентрации. В них кроме хромового ангидрида (225300 г/л) входят сернокислый стронций (5,56,0 г/л) и кремнефтористый калий

Видео:Торцевание ножки клапана станок Comec RV 156 Ремонт ГБЦСкачать

Технология хромирования. Она включает в себя три группы операций подготовку детали, нанесение слоя хрома, обработку покрытия.

Перед поступлением в гальванический цех участок деталь должна быть тщательно вымыта и очищена от всех загрязнений. Если восстанавливаемая поверхность имеет конусообразность, овальность, риски или задиры, то деталь должна пройти механическую обработку до устранения этих дефектов.

Участки детали, не подлежащие хромированию, должны быть надежно закрыты. Для изоляции этих мест применяют защитные экраны из фторопласта, винипласта полихлорвинилового пластиката, а также трубки из фарфора и других кислотостойких материалов.

При монтаже деталей на под вески необходимо обеспечить надежный и электрический контакт с токоподводящей штангой благоприятные условия для равномерного распределения покрытия по поверхности детали и для удаления пузырьков водорода, выделяющихся при электролизе.

Непосредственно перед хромированием детали несколько раз обезжиривают и проводят анодную обработку, цель которой удалить с поверхности детали тончайшие окисные пленки. Анодную обработку производят в той же ванне, что и хромирование. Деталь сначала выдерживают без тока, затем в течение 3045 с пpи плотности тока 25 35 А/дм 2 , после чего переключают на катод. С этого момента на поверхности детали начинает осаждаться слой хрома.

Осталивание

По сравнению с хромированием процесс осталивания имеет ряд преимуществ: большую скорость нанесения покрытия, высокий выход, металла по току, возможность получения более толстых покрытий, использование более простых и дешевых электролитов. Осталиванием восстанавливают изношенные стержни клапанов, цилиндрические поверхности толкателей, валики масляных и водяных насосов, другие детали.

Технологический процесс восстановления деталей осталиванием состоит из подготовки восстанавливаемой поверхности к осталиванию, анодного травления, собственно осталивания, промывки и механической обработки.

Очищенную от загрязнений деталь сначала шлифуют до устранения следов износа, затем отправляют в гальванический цех для дальнейшей обработки. Здесь детали обезжиривают, для чего их монтируют на подвески и опускают в ванну с раствором следующего состава: 20 г/л едкого натра; 25 г/л соды углекислой или кальцинированной; 25 г/л тринатрийфосфата; 5 г/л растворимого (жидкого) стекла. Обезжиривание проводят в течение 56 мин при плотности тока 23 кА/м 2 . Температура раствора должна быть 7080 °С.

Обезжиренные детали промывают в горячей воде, поверхности, не подлежащие покрытию, изолируют полихлорвиниловой лентой или другим кислотостойким материалом. После такой обработки деталь еще раз обезжиривают венской известью с добавкой 5°/о кальцинированной соды и промывают проточной холодной водой.

Читайте также: Трикуспидальный клапан фиброзное кольцо норма

Электролитическое анодное травление выполняют в ванне такого состава: 360.400 г/л серной кислоты; 10 20 г/л сернокислого железа. Плотность тока 2,5 3,0 кА/м 2 , температура 1520°С, продолжительность 1-2 мин. Детали, прошедшие анодное травление, промывают в горячей воде. Затем подвески с деталями загружают в ванну для осталивания.

Осталивание рекомендуется проводить в ванне следующего состава: 250300 г/л хлористого железа; 1,Of 1,5 г/л соляной кислоты; 10 г/л хлористого марганца;

Возможно применение и других составов.

Видео:Химическая металлизация (хромирование). Секретный рецепт. БесплатноСкачать

Процесс осталивания рекомендуется начинать с малой плотности тока 0,5 кА/м 2 , 2 , пока его плотность не достигнет ЗА кА/м 2 Температуру электролита надо выдерживать в пределах 6090 °С.

После осталивания и промывки детали вместе с подиссками погружают в ванну обезжиривания и нейтрализации кислоты. Состав электролита: 2030 г/л едкого натра 1020 г/л жидкого стекла; 2530 г/л кальцинированной соды. Время обработки 34мин, температура 60-70 °С.

Завершается восстановление детали механической обработкой.

Железнением называется процесс получения прочных износостойких железных покрытий из электролитов. Этот процесс используется в ремонтном производстве для компенсации износа поверхностей деталей. Однако он может использоваться для исправления брака механической обработки, упрочнения рабочих поверхностей деталей из малоуглеродистой стали, не прошедших термическую обработку покрытия пластинок твердого сплава для облегчения прижатия их к резцам.

Химический состав электролитического железа зависит от состава исходных материалов, применяемых при электролизе. В обычных условиях электролиза с применением растворимых анодов железо осаждается с большим количеством примесей и по химическому составу напоминает малоуглеродистую сталь. Физико-химические свойства железных покрытий характеризуются следующими показателями: мелкокристаллическая структура, плотность г/см 3 , температура плавления 1535 °С, коэффициент линейного расширения 11,9 ] 10

° град- 1 , предел прочности неотожженного железа 735. 776 МПа, относительное удлинение 10. 50%, микрон твердость 1600. 7800 МПа в зависимости от условий электролиза. Основные физико-механические и связанные с ним эксплуатационные свойства железных покрытий (структура, твердость, плотность, износостойкость, внешний вид) изменяются в широких пределах в зависимости от условий электролиза. Износоустойчивость деталей, восстановленных твердым (4000. 600& МПа) электролитическим железом, не уступает износостойкости новых деталей. Таким образом, твердое электролитическое железо по химическому составу напоминает малоуглеродистую сталь, а по некоторым свойствам (твердость, прочность, износостойкость, коррозионная стойкость) среднеуглеродистую сталь. Процесс обладает следующими технико-экономическими показателями: исходные материалы и аноды недефицитны и дешевы, высокий выход металла по току (85. 95 %); высокая производительность скорость осаждения железа 0,2. 0,5 мм/ч; толщина твердого покрытия может достигать 0,8. 1,2 мм; возможность широких пределах регулировать свойства покрытий (микротвердость 1600. 7800 МПа) в зависимости от их назначения обусловливает универсальность процесса; достаточно высокая износостойкость покрытий, приближающаяся к износостойкости закаленной стали; покрытия хорошо хромируются, что позволяет при необходимости повышать износостойкость деталей нанесение более дешевого, чем хромового, комбинированного двухслойного покрытия железо + хром; себестоимость восстановления деталей железнением составляет примерно 30. 50% стоимости новых деталей при равной износостойкости.

Шлифование является основным способом обработки износостойких покрытий, отличающихся высокой твердостью. Шлифование обеспечивает должное качество поверхностного слоя. Покрытия на основе карбидов вольфрама и керамики могут быть эффективно обработаны только шлифованием. При абразивной обработке применяют материалы, состоящие из зерен, обладающих высокими твердостью и режущей способностью. Абразивные материалы бывают природные горные породы и минералы и искусственные. Природных материалов мало, они недостаточно однородны и тверды. Из природных материалов используют корунд, наждак смесь корунда с оксидами железа, кремния, титана и др., кремень, кварцевый песок, пемзу. К искусственным абразивным материалам, применяемым при шлифовании, относятся карбид кремния — карборунд SiC, карбид бора, электрокорунд, крокус содержащий до 75 % оксида железа, оксид хрома, оксид алюминия. Для полирования служат: крокус, трепел, доломит, технический мел, высокая известь до 95 % оксида кальция, каолин, тальк.

Зерна шлифующих материалов имеют острые грани и при шлифовании, разрушаясь, образуют осколки с острыми гранями, тем самым самозатачиваются. Зерна полирующих материалов округлой формы, что способствует выравниванию обрабатываемой поверхности. Шлифовальный круг состоит из шлифзерен, связанных каким-либо веществом. Эти круги изготовляют прессованием или литьем абразивного материала. В качестве абразивного материала используют карборунд, корунд, наждак с размером зерен 250. 1200 мкм; как связку — различные глины, полевой шпат, жидкое стекло, смолы, резины и др.

Шлифовальные круги различаются по твердости. Твердостью шлифовального круга принято считать сопротивление его связки выкрашиванию зерен при работе. При шлифовании твердых материалов следует применять мягкие круги, в которых выпадение затупившихся зерен и оголение новых происходит быстрее. При шлифовании мягких металлов зерна тупятся медленнее и круг может быть твердым.

Шлифование и полирование ведут с помощью кругов или непрерывной гибкой абразивной ленты.

Для обработки чугуна, цветных металлов и сплавов, титановых сплавов обычно применяют абразивные зерна из черного (53С. 55С) и зеленого карбида кремния (63С. 64С). Круги из карбида кремния (64С) пригодны для обработки покрытий средней и высокой износостойкости, однако в большинстве случаев эта обработка нерентабельна для покрытий твердостью 40. 50 HRC.

Шлифование сопровождается выделением большого количества тепла и деформацией поверхностного слоя на глубину до 50 мкм, что способствует возникновению в этом слое значительных растягивающих напряжений. Неправильно выбранные режимы резания, затупленные зерна и «засаленный» круг приводят к структурным изменениям поверхностного слоя, покрытия, образованию прижогов и шлифовальных трещин. В поверхностном слое недопустимо оставлять растягивающие остаточные напряжения, отпущенные участки и шлифовальные трещины. Прижоги при шлифовании снижают предел выносливости на 30 %, а шлифовальные трещины — до 3 раз. Поверхностное обезуглероживание и снижение твердости только на 5 HRC уменьшает долговечность, например, зубчатых колес в 2. 3 раза. Поэтому при шлифовании покрытий значения режимов следует выбирать значительно меньшие, чем при обработке монолитных материалов.

Читайте также: Гранта 2019 год гнет ли клапана при обрыве ремня грм

Режим шлифования определяется материалом обрабатываемой детали, скоростью вращения круга и его давлением на поверхность детали. Качество шлифования и полирования кругами в значительной степени зависит от окружной скорости круга. При отделке твердого металла необходима более высокая окружная скорость, чем при отделке мягкого. При шлифовании следует поддерживать определенную частоту вращения круга; увеличение ее равносильно применению более твердого круга. Частота вращения шлифовальных кругов, применяемых при обработке различных материалов, зависит от диаметра круга.

Видео:Восстановление ремонт гнутого клапана измерение биения прибор своими руками размер bent valve repairСкачать

Разборка ГРМ

РАЗБОРКА:

1. Установить автомобиль правой стороной на подпорку или домкрат, снять колесо.

2. Снять декоративную крышку двигателя.

3. Снять свечи зажигания для облегчения прокручивания коленчатого вала (КВ). Я свечи не снимал, т.к. при попытке снятия наконечника с первой же свечи на ней остался кусок высоковольтного провода, который вырвался из наконечника. С установленными свечами двигатель проворачивал с некоторым усилием за колесные шпильки, вставив между ними ручку молотка.

4. Открутить крепеж насоса гидроуселителя рулевого механизма (ГУР). Два болта, ключ на 14 мм. В процессе дальнейшей работы насос легко можно смещать в необходимом направлении.

5. Снять передний кронштейн декоративной крышки двигателя.

6. Подпереть двигатель подставкой (домкратом) под масляный поддон, подложив обрезок доски.

7. Снять кронштейн двигателя, состоящий из двух частей: стальная пластина и непосредственно литой кронштейн. Два болта и 3 гайки. Ключ — «головка» на 17 мм.

8. Снять ремень генератора. Ослабление ремня ключом на 12 мм. Закручиваем, натягиваем, откручиваем- ослабляем .

9. Снять ремень ГУРа.

10. Открутить шкив помпы. Четыре болта ключ на 10 мм.

11. Снять ремень компрессора кондиционера. Ослабление ремня ключом на 12 мм. закручиваем — натягиваем, откручиваем — ослабляем. Операция выполняется в колесной арке.

12. Открутить болт крепления шкива КВ через специальное отверстие в грязезащитном фартуке двигателя. Ключ «головка» на 22 мм. Здесь есть два варианта, а может и больше. Первый: заблокировать ступицу колеса, а затем откручивать болт. Второй: снять датчик оборотов и за имеющиеся в его гнезде шлицы заблокировать КВ, после чего откручивать болт. Я пробовал и тот и другой метод, в результате болт открутил вторым способом.

13. Непосредственно шкив КВ на моем двигателе снимался очень легко, покачиванием его руками. Возможно, на другом двигателе понадобится съемник. Для облегчения данной операции я открутил переднюю часть подкрылка после чего снял грязезащитный фартук двигателя, который крепится тремя болтами с шестигранной головкой на 10 мм., два установлены в верху, в третий впереди доступ к ним через арку колеса.

14. Снять верхнюю половину крышки ГРМ. Четыре болта с втулками и резинками, ключ «головка» на 10 мм. Вместе с крышкой снимается кронштейн декоративной крышки двигателя. При снятии крышек обратить внимание на длину болтов – они разные.

15. Снять нижнюю половину крышки ГРМ. Пять болтов с втулками и резинками, ключ «головка» на 10 мм.

16. Провернуть КВ и добиться одновременного совпадения меток на зубчатом шкиве КВ и шкиве вала ГРМ с метками на картере двигателя. Шкив вала ГРМ имеет отверстие, через которое должна быть видна цветная метка. Зубчатый шкив КВ сам имеет цветную метку, которая должна быть направлена на специальный выступ.

17. Попытаться оценить и запомнить степень натяжения ремня ГРМ. Открутить натяжной ролик. Ключ накидной на 14 мм.

18. Снять ремень ГРМ, сохраняя на всех последующих операциях положение КВ и вала ГРМ.

19. Снять направляющий ролик. Ключ накидной на 14 мм.

20. Очистить поверхности картера двигателя и шкивы ремня ГРМ от пыли и грязи. После очистки проверить отсутствие остатков грязи в шлицах шкивов (без их проворачивания).

СБОРКА:

Осуществляется в обратной последовательности. Дополнительно используется шестигранник для натяжения ремня ГРМ, особое внимание обращать на положение КВ и вала ГРМ относительно меток. Натяжение ремня делал на глаз, немного сильнее, чем был натянут старый ремень, надеясь, что приработавшись он немного прослабнет. После закрепления натяжного ролика провернуть коленчатый вал и еще раз проверить натяжение ремня.

Перед установкой шкива КВ установить грязеотражательную шайбу. Болт шкива затягивал, постукивая молотком по ключу.

Вместе с верхней половиной крышки ГРМ устанавливается кронштейн декоративной крышки двигателя. Кронштейн закрепляется длинными болтами.

Шкив помпы устанавливается вырезом на выступ вала. На него сначала надеваем ремень ГУРа, затем ремень генератора.

После закрепления кронштейна двигателя убрать подставку (домкрат) из под двигателя. Важно не просто его ослабить, а полностью убрать т.к. при последующем опускании автомобиля на колеса двигатель вновь в него упрется.

🌟 Видео

Клапаны ремонт ГБЦ дефектовка материал шлифовка фаски тарелки торцевание замена cylinder head valvesСкачать

Шлифовка клапана двигателя ЯМЗ 236 238Скачать

Хромирование в домашних условияхСкачать

Восстановление фаски клапана.Скачать

Самый быстрый способ полировки клапановСкачать

Это не учитывают при ремонте ГБЦ. Упругость пружины клапана.Скачать

КАК ХРОМИРОВАТЬ ПОВЕРХНОСТЬСкачать

Настоящее гальваническое хромирование FunChrome. Составы для домашнего никелирования и хромирования.Скачать

"ХРОМИРОВАНИЕ" своими руками / Рецепт растворовСкачать

Дефектация и ремонт цилиндров и клапанов М-72 К-750Скачать

хромирование керхером (хим металлизация) стеклоСкачать

КАК СНЯТЬ КЛАПАНА БЕЗ ИНТСРУМЕНТА И ПОСТАВИТЬ. БЫСТРЫЙ СПОСОБ. КАК ЗАСУХАРИТЬ, РАССУХАРИТЬ КЛАПАНА.Скачать

"Хромирование" Химическая Металлизация Секреты Технологии БесплатноСкачать

Ремонт и восстановление деталей электрогальваническим методом. ЖелезнениеСкачать